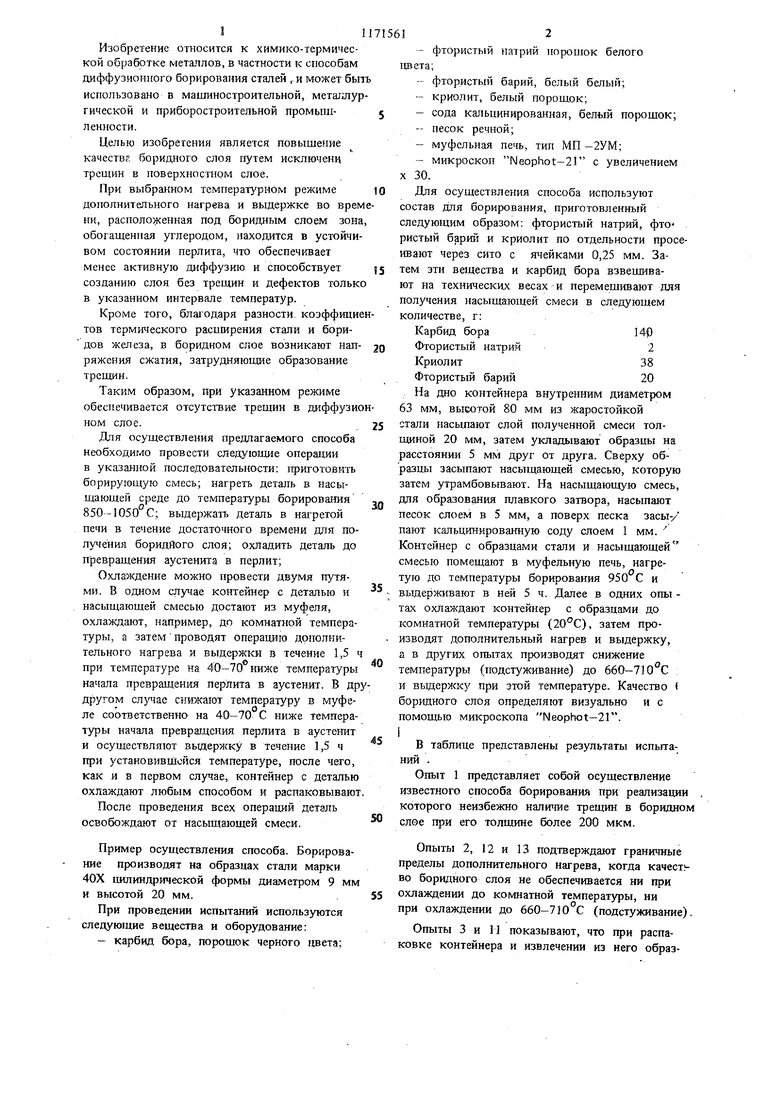

Изобретение относится к химико-термической обработке металлов, в частности к способам диффузионного борирования сталей , и может быт использовано в машиностроительной, метагшур гической и приборостроительной промышленности. Целью изобретения является повышение качеств, боридного слоя путем исключен трещин в поверхностном слое. При выбранном Температурном режиме дополнительного нагрева и выдержке во врем ни, расположенная под боридным слоем зона обогащенная углеродом, находится в устойчивом состоянии перлита, что обеспечивает менее активную диффузию и способствует созданию слоя без трещин и дефектов тольк в указанном интервале температур. Кроме того, блшодаря разности коэффицие тов термического раси(ирения стали и бори дов жехгеза, в боридном слое возникают налряжения сжатия, затрудняющие образование трещин. Таким образом, при указанном режиме обеспечивается отсутствие трешин в диффузио ном слое. Для осуществления предлагаемого способа необходимо провести следующие операции в указанной последовательности; триготовить борирующую смесь; нагреть деталь в насыидающей среде до температуры борирования 850 -1050 С; выдержат, деталь в Hai-ретой печи в течение достаточного времени для получения боридйого слоя; охладить деталь до превращения аустенита в перлит; Охлаждение можно провести двумя путями. В одном случае контейнер с деталью и насыщающей смесью достают из муфеля, охлаждают, например, до комнатной температуры, а затем проводят операцию дополнительного нагрева и выдержки в течение 1,5 ч при температуре на 40-70 ниже температуры начала превращения перлита в аустенит. В др другом сл}1ше снижают температуру в муфеле соответственно на 40-70 С ниже температуры начала превращения перлита в аустенит и осуществляют вьщержку в течение 1,5 ч при установившейся температуре, после чего, как и в первом случае, контейнер с деталью охлаждают любым способом и распаковывают После проведения всех операций деталь освобождают от насыщающей смеси. Пример осуществления способа. Борирование производят на образцах стали марки 40Х цилиндрической формы диаметром 9 мм и высотой 20 мм.. При проведении испытаний используются следующие вещества и оборудование: - карбид бора, порошок черного цвета; -фтористый натрий порошок белого вдета; -- фтористый барий, белый белый; -криолит, белый порошок; -сода кальцинированная, белый порошок; -песок речной; -муфельная печь, тип МП -2УМ; -микроскоп Neophot-21 с увеличением X 30. Для осуществления способа используют состав для борирования, приготовленньгй следующим образом: фтористый натрий, фто ристый барий и криолит по отдельности просеивают через сито с ячейками 0,25 мм. Затем эти вещества и карбид бора взвешивают на технических весах и перемешивают для получения насыщающей смеси в следующем количестве, г: Карбид бора14р Фтористый натрий2 Криолит38 Фтористый барий20 На дно контейнера внутренним диаметром 63 мм, высотой 80 мм из жаростойкой стали насьшают слой полученной смеси толщиной 20 мм, затем укладывают образцы на расстоянии 5 мм друг от друга. Сверху образцы засыпают насыщающей смесью, которую затем утрамбовывают. На насыщающую смесь, для образования плавкого затвора, насыпают песок слоем в 5 мм, а поверх песка засы-/ пают кальцинированную соду слоем 1 мм. Контейнер с образцами стали и насыщающей смесью помещают в муфельную печь, нагретую до температуры борирования 950 С и выдерживают в ней 5 ч. Далее в одних опы тах охлаждают контейнер с образцами до комнатной температуры (20°С), затем производят дополнительный нагрев и выдержку, а в других опытах производят снижение температуры (подстуживание) до 660-710°С : и вьщерха у при :5той температуре. Качество ( боридного слоя определяют визуально и с помощью микроскопа Neophot-21. В таблице представлены результаты испытаний . Опыт 1 представляет собой осуществление известного способа борирования при реализации которого неизбежно наличие трещин в боридном елее при его толщине более 200 мкм. Опыты 2, 12 и 13 подтверждают граничные пределы дополнительного нагрева, когда качест;во боридного слоя не обеспечивается ни при охлаждении до комнатной температуры, ни при охлаждении до 660-7Ш С (подстуживание). Опыты 3 и 11 показывают, что при распаковке контейнера и извлечении из него образцов перед дополнительным нагревом цель изобретения не достигается.

Опыты 5, 8 и 10 показьюают, что после охлаждения контейнера с образцами до комнатной температуры 2(г С) и дополнительного нагрева трещины отсутствуют.

Опыты 4, 6, 7 и 9 показьгеают, что отсутствие трещин обеспечивается и том случае, если после борирования при температуру понижают до температуры на 40-70С ниже температуры превращения перлита в аустенит (до 670-700°G) и вьздерживают при ней.

Оптимальным режимом проведения дополнив тельного нагрева является любой температур- . ный режим в указанных интервалах температурного превращения перлита в аустенит (700г 670°С) при времени выдержки не менее 1,5 ч.

Дальнейшее увеличение времени выдержки дополнительного нагрева более 1,5 ч не влияет на качествб боридного покрытия, но экономически нецелесообразно.

Использование предлагаемого способа борирования позволяет полностью исключить образование, трещин в боридном слое/ увеличи коррозионную стойкость деталей, борированны данным способом, по сравнению с базовым, в 1,4-1,6 раза.

Кроме того, при использовании предлагаемого способа увеличивается межремонтный период, долговечность борированных деталей и срок их службы за счет снижения оезвозвратных потерь металла от коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Состав для борирования стальных изделий | 1983 |

|

SU1084337A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| СПОСОБ БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2014 |

|

RU2602217C2 |

| Состав для борирования стальных изделий | 1987 |

|

SU1463802A1 |

1. СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, включающий нагрев до температуры насыщения и выдержку в насыщающей среде, отличающийся тем, чт, с целью повыщения качества боридного слоя путем исключения трещин в поверхност- . ном слое, после выдержки производят дополнительную выдержку в этой же насыщающей среде при температуре на 40-70 С ниже температуры начала превращения перлита в аустенит. 2.Способ по п. 1,отличающнйс я тем, что, дополнительную вьщержку производят после подстуживания от температуры насыщения. 3.Способ по п. 1, отлнчающийс я тем, что дополнительную выдержку производят после повторного нагрева. СО

| Самсонов Г | |||

| В | |||

| н др | |||

| Тугонлавкие покрытия | |||

| М.: Металлургия, 1973, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Способ диффузионного борирования | 1975 |

|

SU540944A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-07—Публикация

1983-07-08—Подача