Область техники, к которой относится изобретение

Изобретение относится к ведущему колесу гусеничного движителя сельскохозяйственной рабочей машины в соответствии с ограничительной частью пункта 1 формулы изобретения, а также к гусеничному движителю и сельскохозяйственной рабочей машине согласно пунктам 9 и 10 формулы.

Уровень техники

В целях повышения эффективности обработки сельскохозяйственных земель размеры и мощность сельскохозяйственных рабочих машин, например, тракторов или самоходных уборочных машин, постоянно увеличиваются. Вместе с собственной массой машин увеличивается допустимая полная масса, которая должна опираться на грунт. При этом значительная полная масса часто позволяет увеличивать балласт сельскохозяйственной рабочей машины, причем массу установленного на рабочую машину балласта можно изменять в зависимости от выполняемых работ, например, для смещения центра тяжести рабочей машины. Чтобы свести при этом к минимуму нежелательное уплотнение грунта, желательно увеличить площадь опоры на грунт, причем в случае пневматических колес с увеличением площади опоры увеличивается диаметр колес, в результате чего увеличивается необходимое монтажное пространство.

Поэтому увеличивается доля конструкций машин, в которых используются гусеничные движители с конструктивно обусловленной большой площадью опоры, оснащаемые, например, гусеничной лентой из эластичного материала, в частности, резины. При этом гусеничный движитель обычно содержит ведущее колесо, предназначенное, например, для силового или фрикционного привода гусеничной ленты, и по меньшей мере одно ходовое колесо, а также расположенные между ними опорные катки. Недостаток таких гусеничных движителей заключается в вероятности ухудшения передачи усилия между ведущим колесом и гусеничной лентой под действием материалов, снижающих трение, например, грязи, ила, глины и других загрязнений.

Для уменьшения таких загрязнений, например, в патентной заявке US 5,769,512 А1 предложено цельнолитое ведущее колесо, содержащее поверхности трения, предназначенные для передачи усилия от ведущего колеса на гусеничную ленту, и выемки для выпуска загрязнений, чередующиеся друг с другом радиально снаружи. При этом чередующиеся друг с другом выемки и поверхности трения расположены по обеим сторонам направляющей канавки, взаимодействующей с направляющими блоками гусеничной ленты в целях направления гусеничной ленты. Через выемки можно удалять загрязнения, находящиеся между ведущим колесом и гусеничной лентой и ухудшающие передачу усилия. В случае особенно сильных загрязнений, например, во время по меньшей мере частичного погружения гусеничного движителя во влажный мягкий грунт или после этого, загрязнения не удается гарантированно удалить. Кроме того, ведущее колесо такого типа для надежной передачи усилия от ведущего колеса к гусеничной ленте требует относительно сильного натяжения ленты. Однако это может привести к повреждению гусеничной ленты ведущим колесом, что потребует дорогостоящего и трудоемкого ремонта.

Раскрытие сущности изобретения

Таким образом, задачей изобретения является разработка ведущего колеса для гусеничного движителя сельскохозяйственной рабочей машины, отличающегося повышенной эксплуатационной надежностью и позволяющего снизить затраты на монтаж и техническое обслуживание.

Согласно изобретению, указанная задача решена отличительными признаками, раскрытыми в пункте 1 формулы. Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы.

Ведущее колесо для гусеничного движителя сельскохозяйственной рабочей машины содержит по меньшей мере одно приводное колесо для привода эластичной гусеничной ленты гусеничного движителя. Согласно изобретению, по меньшей мере одно приводное колесо содержит несущие консольные балки, отходящие от оси вращения приводного колеса наподобие спиц в радиальном направлении, причем по меньшей мере между каждыми двумя соседними несущими консольными балками радиально снаружи образован зазор, причем на каждой несущей консольной балке радиально снаружи расположен, в частности с возможностью демонтажа, по меньшей мере один фрикционный элемент для взаимодействия с гусеничной лентой с силовым замыканием. Зазоры между концами соседних несущих консольных балок могут проходить по всей ширине приводного колеса и обеспечивают надежное отведение загрязнений, находящихся между ведущим колесом или приводным колесом и гусеничной лентой и способных ухудшать фрикционную передачу усилия. Кроме того, радиально снаружи на каждой несущей консольной балке может быть образован по меньшей мере один зазор. Вследствие расположения несущих консольных балок наподобие спиц между двумя соседними несущими консольными балками образуется выемка, ориентированная в радиальном направлении. Такие выемки, сформированные в дополнение к зазорам на ведущем или приводном колесе, позволяют отводить значительные загрязнения, например, возникающие после по меньшей мере частичного погружения гусеничного движителя во влажный мягкий грунт. Фрикционные элементы, расположенные радиально снаружи на концах несущих консольных балок и выполненные, например, из резины, улучшают передачу усилия между ведущим колесом или приводным колесом и гусеничной лентой, что позволяет предотвратить нежелательно высокий износ гусеничной ленты. На фрикционных элементах радиально снаружи, со стороны гусеничной ленты, могут быть предусмотрены профильные канавки, что позволяет дополнительно улучшить отведение загрязнений между ведущим колесом или фрикционным элементом и гусеничной лентой, а также передачу усилия. Улучшенная передача усилия и сниженный износ гусеничной ленты позволяют повысить эксплуатационную надежность. Установка фрикционных элементов на отдельные несущие консольные балки позволяет при необходимости заменять отдельные фрикционные элементы, благодаря чему можно снизить затраты на монтаж и техническое обслуживание, и, следовательно, стоимость технического обслуживания.

В предпочтительном варианте осуществления изобретения между соседними несущими консольными балками расположена перемычка, соединяющая несущие консольные балки друг с другом радиально с внутренней стороны зазора. При этом перемычка расположена с внутренней стороны зазора, не нарушая его функциональность. Расположение перемычек между несущими консольными балками позволяет повысить прочность приводного колеса или ведущего колеса, например, в случае попадания камней в ведущее колесо.

В особенно предпочтительном варианте предусмотрен по меньшей мере один несущий элемент для установки на радиально внешней стороне несущей консольной балки, в частности, с возможностью демонтажа, причем по меньшей мере один фрикционный элемент установлен на радиально наружной стороне несущего элемента, в частности, с возможностью демонтажа. Благодаря установке фрикционного элемента на несущем элементе и ено креплению к концу несущей консольной балки можно выбрать форму фрикционного элемента, не зависящую от несущей консольной балки, и адаптировать ее к различным обстоятельствам. Кроме того, можно улучшить передачу сил, возникающих при больших фрикционных элементах, на несущую консольную балку. Несущий элемент может быть изготовлен, например, в виде штампованного компонента из листового металла или отлитого компонента. Несущий элемент можно установить на несущую консольную балку с возможностью перемещения относительно оси вращения, например, в осевом направлении. Это позволяет при монтаже несущего элемента адаптировать ориентацию несущего элемента относительно несущей консольной балки, например, при установке гусеничных лент различной конструкции.

В следующем предпочтительном варианте осуществления изобретения несущая консольная балка и/или несущий элемент содержит соединительный профиль для установки фрикционного элемента с силовым замыканием и/или геометрическим замыканием. Соединительный профиль может быть выполнен, например, в виде направляющей в форме ласточкина хвоста или прорези для посадки крепежных элементов. Соединительный профиль упрощает монтаж фрикционного элемента на несущий элемент и/или несущую консольную балку, например, путем введения в соединительный профиль и крепления посредством одного или нескольких крепежных элементов.

Выгодным образом, несущий элемент содержит направляющий профиль для взаимодействия с направляющими блоками гусеничной ленты. При этом направляющий профиль может быть сформирован на несущем элементе в осевом направлении, сбоку и/или со стороны направляющих блоков, например, в форме изгиба. При этом может быть сформирован направляющий профиль, расположенный со стороны направляющих блоков, по существу, перпендикулярный оси вращения, плоский и/или выпуклый. Направление гусеничной ленты по направляющим профилям несущих элементов отличается оптимальным уровнем затрат и простотой замены в случае повреждения. Кроме того, осевое смещение несущих элементов позволяет легко адаптировать направляющие профили к гусеничным лентам и/или направляющим блокам различной конструкции.

В следующем предпочтительном варианте осуществления направляющие профили несущих элементов образуют, по существу, в частности, сплошную кольцевую направляющую поверхность вокруг оси вращения. Направляющий профиль в окружном направлении может быть шире остального несущего элемента и/или расположенного на нем фрикционного элемента. В результате, сохраняя зазор между двумя фрикционными и/или несущими элементами, со стороны направляющих блоков можно получить, по существу, сплошную направляющую поверхность. При этом направляющая поверхность может быть сформирована в виде кольца вокруг оси вращения. Преимущество этого варианта заключается в улучшении направления гусеничной ленты по расположенным с ее внутренней стороны направляющим блокам. Кроме того, по существу, сплошная направляющая поверхность позволяет уменьшить износ гусеничной ленты и/или направляющих блоков.

В следующем предпочтительном варианте осуществления изобретения несущий элемент и/или фрикционный элемент расположен, по существу, параллельно или под углом к оси вращения ведущего колеса радиально снаружи на несущих консольных балках. Это позволяет попеременно располагать несущие и/или фрикционные элементы по окружности ведущего колеса. Это выгодно тем, что, выбирая расположение фрикционных и/или несущих элементов, можно реализовать различные профили, что позволяет, например, в зависимости от условий окружающей среды и/или гусеничной ленты оптимально отводить из пространства между ведущим колесом и гусеничной лентой материал, вызывающий проскальзывание.

Дополнительное преимущество заключается в том, что ведущее колесо содержит два приводных колеса, расположенные на расстоянии друг от друга на одной приводной оси без возможности проворачивания. При этом ведущее колесо образовано двумя приводными колесами, установленными на приводной оси на расстоянии друг от друга. При этом приводные колеса в целях направления гусеничной ленты своими соответствующими направляющими профилями и/или направляющими поверхностями могут быть расположены рядом друг с другом на приводной оси, в частности, с обеих сторон направляющих блоков гусеничной ленты. Благодаря наличию двух приводных колес становится возможным частичный демонтаж и/или техническое обслуживание ведущего колеса даже при установленной гусеничной ленте, что позволяет, например, сократить затраты времени и средств на ремонт или техническое обслуживание.

Кроме того, изобретение относится к гусеничному движителю для сельскохозяйственной рабочей машины по меньшей мере с одним ведущим колесом, выполненным в соответствии с вышеприведенным описанием.

Кроме того, изобретение относится к сельскохозяйственной рабочей машине, в частности к трактору или самоходной уборочной машине, по меньшей мере с одним гусеничным движителем, выполненным в соответствии с вышеприведенным описанием.

Краткое описание чертежей

Предложенное изобретение подробнее разъяснено ниже на основании варианта осуществления, изображенного на чертежах:

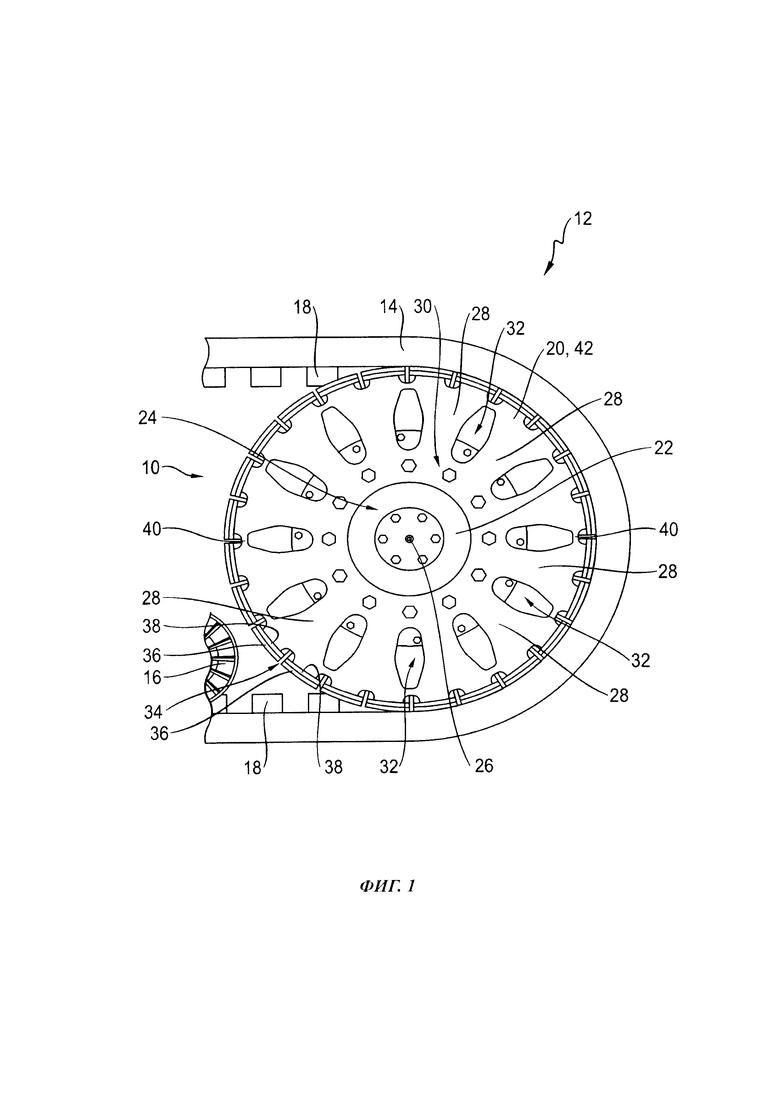

Фигура 1 - схематичный вид сбоку ведущего колеса гусеничного движителя сельскохозяйственной рабочей машины с резиновой гусеничной лентой.

Фигура 2 - схематичный разрез ведущего колеса, состоящего из двух приводных колес, и наложенной на него гусеничной ленты с фигуры 1.

Фигура 3 - схематичный вид в аксонометрии альтернативного варианта осуществления приводного колеса.

Осуществление изобретения

На фигуре 1 изображено ведущее колесо 10 гусеничного движителя 12 сельскохозяйственной рабочей машины, в частности трактора (не показанного на фигуре). Конструкция гусеничного движителя с эластичной гусеничной лентой не будет рассматриваться в подробностях, так как известна специалистам в данной области техники. Рабочей машиной в смысле изобретения может быть также строительная машина с гусеничными движителями или самоходная уборочная машина, в частности зерноуборочный или кормоуборочный комбайн.

Гусеничный движитель 12 содержит бесконечно обращающуюся эластичную гусеничную ленту 14, выполненную, например, из резины и служащую опорой сельскохозяйственной рабочей машины на грунт. При этом гусеничная лента 14 приводится ведущим колесом 10, переводится во вращение, и проходит по меньшей мере через одно ходовое колесо (не показанное на фигуре), на котором гусеничная лента 14 отклоняется, и опорные катки 16, которыми рабочая машина может опираться на грунт. При этом привод гусеничной ленты 14 осуществляют соединением с силовым, в частности, фрикционным замыканием, реализованным радиально снаружи между ведущим колесом 10 и внутренней поверхностью гусеничной ленты 14. Для бокового направления на внутренней стороне гусеничной ленты 14 предусмотрены направляющие блоки 18, расположенные, по существу, по центру гусеничной ленты 14 и между внутренними поверхностями, взаимодействующими с ведущим колесом 10.

Согласно изобретению, ведущее колесо 10 содержит по меньшей мере одно приводное колесо 20, соединенное посредством ступицы 22 с приводной осью 24 гусеничного движителя 12 с возможностью разъединения и приводимое в движение посредством этой оси. При этом приводная ось 24 и ведущее колесо 10 или приводное колесо 20 установлены с возможностью вращения вокруг оси 26 вращения. Приводное колесо 20 расположено на одной стороне направляющих блоков 18 гусеничной ленты 14 и по меньшей мере частично охвачено радиально снаружи гусеничной лентой 14. Приводное колесо 20 содержит несколько несущих консольных балок 28, отходящих в радиальном направлении от оси вращения 26 наподобие спиц. При этом несущие консольные балки 28 с внутренней стороны отходят в радиальном направлении от кольцеобразного монтажной области 30, которая может быть соединена со ступицей 22 с возможностью разъединения. Несущие консольные балки 28 расположены на расстоянии друг от друга, в результате чего между каждыми двумя соседними несущими консольными балками 28 образуется выемка 32, через которую также можно отводить значительные загрязнения из гусеничного движителя 12 и ведущего колеса 10.

Между каждыми указанными несущими консольными балками 28 радиально снаружи образован зазор 34, проходящий в осевом направлении по всей ширине приводного колеса 20. Через этот зазор 34 можно удалять загрязнения, снижающие силу трения между ведущим колесом 10 или приводным колесом 20 и гусеничной лентой 14. Дополнительно к зазорам 34 между несущими консольными балками радиально снаружи в несущих консольных балках 28 также сформированы зазоры 34, также проходящие в осевом направлении по всей ширине приводного колеса 20 или несущих консольных балок 28. При этом размер зазоров 34 радиально внутри в окружном направлении может увеличиваться. В результате в радиально внутренней части зазора 34 остается достаточно пространства для надежного отведения загрязнений, которые затем могут быть выброшены из ведущего колеса 10, например, вбок в осевом направлении, в направлении оси вращения 26.

Для улучшения передачи усилия между ведущим колесом 10 или приводным колесом 20 и гусеничной лентой 14 предусмотрены фрикционные элементы 36, расположенные радиально снаружи несущих консольных балок 28, в частности, с возможностью демонтажа. Такие фрикционные элементы 36 выполнены в виде плоских резиновых блоков, что, помимо улучшения передачи усилия, позволяет снизить износ гусеничной ленты 14. В представленном варианте осуществления приводного колеса 20 каждые два фрикционные элемента 36 расположены радиально снаружи на конце несущей консольной балки 28, причем между соседними фрикционными элементами 36 предусмотрен зазор 34. Для упрощения монтажа и улучшения передачи энергии фрикционные элементы 36 закреплены на несущих элементах 38, которые закреплены на концах несущих консольных балок 28 с возможностью отсоединения. При этом фрикционный элемент 36 может состоять из одной части или нескольких частей. Кроме того, фрикционный элемент 36 может быть соединен с несущим элементом 38 с возможностью отсоединения. Также возможно исполнение фрикционного элемента 36 как единого целого с несущим элементом 38, причем фрикционный элемент 36 может быть соединен с несущим элементом 38, например, с геометрическим замыканием и/или замыканием материалом, например, путем вулканизации.

Несущие элементы 38 выполнены в виде плоских деталей из листового металла и могут иметь протяженность в окружном направлении, по существу, равную протяженности соответствующего фрикционного элемента 36, что позволяет не искажать размеры зазора 34 между фрикционными элементами 36. Несущие консольные балки 28 соединены радиально снаружи перемычками 40, что позволяет повысить прочность приводного колеса 20. При этом перемычки 40 расположены с внутренней стороны зазоров 34, не нарушая их функциональность. Перемычки 40 расположены радиально с наружной стороны выемок 32 и с внутренней стороны соответствующего зазора 34.

Ведущее колесо 10 (фиг. 2) содержит, помимо приводного колеса 20, дополнительное приводное колесо 42, которое может быть выполнено, по существу, идентичным первому приводному колесу 20. Приводные колеса 20, 42, образующие ведущее колесо 10, расположены на приводной оси 24 на расстоянии друг от друга с возможностью снятия. При этом приводные колеса 20, 42 расположены на гусеничной ленте 14 таким образом, чтобы каждое из приводных колес 20, 42 было расположено на каждой из сторон направляющих блоков 18 и надежно направляло гусеничную ленту 14. Для направления гусеничной ленты 14 каждый несущий элемент 38, в частности со стороны направляющих блоков, содержит направляющий профиль 44, выполненный, по существу, в виде отогнутой под прямым углом кромки. Протяженность направляющих профилей 44 в окружном направлении может быть больше протяженности участка несущего элемента 38, служащего опорой для фрикционного элемента 36, или протяженности фрикционного элемента 36. В результате направляющие профили 44 соседних несущих элементов 38 могут образовывать, по существу, сплошную кольцеобразную направляющую поверхность 46 для взаимодействия с направляющими блоками 18 гусеничного движителя 14. Несущие элементы 38 закреплены с помощью крепежных элементов 48, например винтов, на концах несущих консольных балок 28 с возможностью снятия. Фрикционные элементы 36, в смонтированном состоянии находящиеся между несущими элементами 38 или несущими консольными балками 28 и гусеничной лентой 14, могут быть закреплены на несущих элементах 38 или несущих консольных балках 28 с замыканием материалом, например с помощью клея, и/или также с помощью крепежных элементов 48 с возможностью снятия.

Приводное колесо 20, 42 ведущего колеса 10, изображенное на фигуре 3, содержит несущие консольные балки 28 в альтернативном исполнении, расположенные друг рядом с другом без соединений и перемычек между собой. Выемки 32 между несущими консольными балками 28 имеют размер, превышающий размер показанных на фигуре 1 выемок вследствие более узкой конструкции несущих консольных балок 28. Фрикционные элементы 36 или несущие элементы 38 расположены парами радиально снаружи несущих консольных балок 28. Несущие элементы 28 закреплены крепежными элементами 48 в виде винтов на несущих консольных балках 28 с возможностью снятия. При этом крепежные элементы 48 могут быть соединены с соответствующим несущим элементом 38 без возможности проворачивания с геометрическим замыканием и/или замыканием материалом, например, путем запрессовки. При этом крепежные элементы 48 могут быть закрыты фрикционным элементом 36 или быть доступны через отверстие доступа (не показанное на фигуре) во фрикционном элементе 36, например, в целях монтажа.

Для установки несущих элементов 38 несущие консольные балки 28 содержат соединительный профиль 50. При этом соединительный профиль 50 в каждом случае выполнен в форме прорези, через которую проходят крепежные элементы 48 несущего элемента 38. Благодаря наличию прорезей несущие элементы 38 можно смещать в осевом направлении, параллельно оси 26 вращения, что позволяет, например, перед креплением адаптировать расположение к соответствующей гусеничной ленте 14. Кроме того, при необходимости, это позволит легко заменить несущий элемент 38 и/или установленный на нем фрикционный элемент 36. На каждом фрикционном элементе 36 предусмотрены профильные канавки 52, расположенные радиально с наружной стороны. Несущие элементы 38 и/или фрикционные элементы 36 расположены, по существу, параллельно оси 26 вращения на приводном колесе 20, 42. Также возможно расположение под углом, что позволяет получить профиль с возможностью адаптации к различным условиям окружающей среды и/или конструкциям гусеничной ленты.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

10 ведущее колесо

12 гусеничный движитель

14 гусеничная лента

16 опорный каток

18 направляющий блок

20 приводное колесо

22 ступица колеса

24 приводная ось

26 ось вращения

28 несущая консольная балка

30 область крепления

32 выемка

34 зазор

36 фрикционный элемент

38 несущие элементы

40 перемычка

42 приводное колесо

44 направляющий профиль

46 направляющая поверхность

48 крепежный элемент

50 соединительный профиль

52 профильная канавка

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНОЕ СРЕДСТВО НА ГУСЕНИЧНОМ ХОДУ С ИЗМЕНЯЕМОЙ КОЛЕЕЙ | 2004 |

|

RU2310574C2 |

| КРЕПЛЕНИЕ МОДУЛЯ НА АВТОМОБИЛЬ И УНИВЕРСАЛЬНЫЙ ГУСЕНИЧНЫЙ МОДУЛЬ С ЭТИМ КРЕПЛЕНИЕМ | 2017 |

|

RU2652483C1 |

| ГУСЕНИЧНЫЙ ДВИЖИТЕЛЬ И ТРАНСПОРТНОЕ СРЕДСТВО С ИСПОЛЬЗОВАНИЕМ ЭТОГО ДВИЖИТЕЛЯ | 1996 |

|

RU2094283C1 |

| КОРПУС ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2002 |

|

RU2235659C2 |

| Тяговый гусеничный модуль с изменяемой площадью контакта для колесного трактора | 2023 |

|

RU2835909C1 |

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1991 |

|

RU2011559C1 |

| ГУСЕНИЧНАЯ ХОДОВАЯ ЧАСТЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ РАБОЧЕЙ МАШИНЫ | 2018 |

|

RU2765588C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 1990 |

|

RU2040426C1 |

| СТАНОК ДЛЯ ШТАМПОВКИ, ГИБКИ И СБОРКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1996 |

|

RU2166397C2 |

| Тележка гусеничная сменная для трактора | 2017 |

|

RU2658505C1 |

Изобретение относится к механизму очистки гусениц от грязи. Ведущее колесо (10) для гусеничного движителя (12) сельскохозяйственной рабочей машины содержит по меньшей мере одно приводное колесо (20, 42). По меньшей мере одно приводное колесо (20, 42) содержит несущие консольные балки (28), отходящие от оси (26) вращения приводного колеса (20, 42) наподобие спиц в радиальном направлении. По меньшей мере между каждыми двумя соседними несущими консольными балками (28) радиально снаружи образован зазор (34). На каждой несущей консольной балке (28) радиально снаружи расположен, в частности с возможностью демонтажа, по меньшей мере один фрикционный элемент (36) для взаимодействия с гусеничной лентой (14) с силовым замыканием. Достигается улучшение передачи усилия между ведущим колесом и гусеничной лентой. 3 н. и 7 з.п. ф-лы, 3 ил.

1. Ведущее колесо для гусеничного движителя (12) сельскохозяйственной рабочей машины, содержащее по меньшей мере одно приводное колесо (20, 42) для привода эластичной гусеничной ленты (14) гусеничного движителя (12), отличающееся тем, что по меньшей мере одно приводное колесо (20, 42) содержит несущие консольные балки (28), отходящие от оси (26) вращения приводного колеса (20, 42) наподобие спиц в радиальном направлении, причем по меньшей мере между каждыми двумя соседними несущими консольными балками (28) радиально снаружи образован зазор (34), при этом на каждой несущей консольной балке (28) радиально снаружи расположен, в частности с возможностью демонтажа, по меньшей мере один фрикционный элемент (36) для взаимодействия с гусеничной лентой (14) с силовым замыканием.

2. Ведущее колесо по п. 1, отличающееся тем, что между соседними несущими консольными балками (28) расположена перемычка (40), соединяющая несущие консольные балки (28) друг с другом радиально с внутренней стороны зазора (34).

3. Ведущее колесо по п. 1 или 2, отличающееся тем, что предусмотрен по меньшей мере один несущий элемент (38) для установки на радиально наружной стороне несущей консольной балки (28), в частности с возможностью демонтажа, причем по меньшей мере один фрикционный элемент (36) установлен на радиально наружной стороне несущего элемента (38), в частности с возможностью демонтажа.

4. Ведущее колесо по одному из предыдущих пунктов, отличающееся тем, что несущая консольная балка (28) и/или несущий элемент (38) содержит соединительный профиль (50) для установки фрикционного элемента с силовым замыканием и/или геометрическим замыканием.

5. Ведущее колесо по одному из предыдущих пунктов, отличающееся тем, что несущий элемент (38) содержит направляющий профиль (44) для взаимодействия с направляющими блоками (18) гусеничной ленты (14).

6. Ведущее колесо по одному из предыдущих пунктов, отличающееся тем, что направляющие профили (44) несущих элементов (38) образуют, по существу, в частности, сплошную кольцевую направляющую поверхность (46) вокруг оси (26) вращения.

7. Ведущее колесо по одному из предыдущих пунктов, отличающееся тем, что несущий элемент (38) и/или фрикционный элемент (36) расположен, по существу, параллельно или под углом к оси (26) вращения ведущего колеса (10) радиально снаружи на несущих консольных балках (28).

8. Ведущее колесо по одному из предыдущих пунктов, отличающееся тем, что ведущее колесо (10) содержит два приводных колеса (20, 42), расположенные на расстоянии друг от друга на одной приводной оси (24) без возможности проворачивания.

9. Гусеничный движитель для сельскохозяйственной рабочей машины по меньшей мере с одним ведущим колесом (10) по одному из пп. 1-8.

10. Сельскохозяйственная рабочая машина, в частности трактор или самоходная уборочная машина, по меньшей мере с одним гусеничным движителем (12) по п. 9.

| US 20120242142 A1, 27.09.2012 | |||

| US 5769512 A, 23.06.1998 | |||

| ВЕДУЩЕЕ ЗУБЧАТОЕ КОЛЕСО ГУСЕНИЧНОЙ МАШИНЫ | 1990 |

|

RU2016806C1 |

| Ведущее колесо | 1991 |

|

SU1782844A1 |

| ЗАЦЕПЛЕНИЕ ВЕДУЩЕГО КОЛЕСА С ГУСЕНИЦЕЙ | 2011 |

|

RU2481220C2 |

Авторы

Даты

2020-02-19—Публикация

2018-06-13—Подача