Изобретение относится к области вырезки деталей из листового проката машинами тепловой резки, установленными на направляющих рельсах, и может быть использовано в судостроении, машиностроении и других отраслях промышленности для повышения точности вырезки.

Для вырезки деталей из листового проката в настоящее время используются газовая, плазменная и лазерная резки, которые существенно отличаются между собой по скорости, ширине и шероховатости реза, а также по величине зоны термического воздействия на материал. Плазменная и лазерная резка показали высокую эффективность за счет уменьшения трудоемкости по подготовке кромок деталей под сварку. По этой причине указанные способы активно совершенствуются в части оборудования, защитных сред, плазмообразующих газов и пр. Наибольшими технологическими возможностями обладают машины тепловой резки нового поколения, созданные фирмами Kjellberg, Esab, Hypertherm, Messer, а также отечественное оборудование производства АО «ЦТСС».

АО «ЦТСС» спроектировано, изготовлено и испытано следующее оборудование: газорежущая машина «Ладога», широкопортальная машина плазменной резки «РИТМ-МПл-5000», комплекс лазерного раскроя металлопроката «РИТМ-MA Лазер», позволяющие производить вырезку деталей из листового проката. Указанные машины поставлены по заказам предприятий (Васильев А.А., Догадин А.В., Левшаков В.М., Невская А.Н. Технология и технологическое оборудование корпусообрабатывающих цехов судостроительных предприятий - СПб: АО «ЦТСС», 2016). Однако на текущий момент зарубежные аналоги машин тепловой резки отличаются более высокой точностью вырезки деталей и повышенной производительностью.

Конструкция современных стационарных машин для тепловой резки включает портал с системой управления машиной и поперечной кареткой с резаком, перемещающийся по двум направляющим рельсам. Для обеспечения процесса резки применяется система подачи газов, воды и электропитания для режущей головки. В соответствии с ГОСТ 5614-74 точность воспроизведения программ при прочерчивании окружности диаметром 500 мм на скорости 0,016 м/с должна составлять ±0,35 мм, а при вычерчивании контура до 800 мм - не должна превышать ±0,5 мм.

При сборке машин тепловой резки в АО «ЦТСС» неоднократно возникали сложности из-за деталей поставки, в том числе точности поставляемых направляющих рельсов. Рельсы поступают с отклонениями ±4 мм, как по вертикали, так и по горизонтали, а согласно установленной ГОСТ 5614-74 норме, изгиб каждого рельса не должен превышать ±0,5 мм. От указанных отклонений зависит точность вырезки деталей и качество реза.

Отклонение рельсов по вертикали компенсируется специальными устройствами, которые удерживают уровень сопла резки над листом раскроя, поэтому особое значение уделяется устранению деформаций горизонтального изгиба.

В настоящее время известны два способа устранения деформаций горизонтального изгиба устанавливаемых рельсов: «холодный» способ - при помощи пресса (Технология судостроения: учебник для вузов / Александров В.Л. и др., под общ. Ред. Гармашева А.Д. - СПб.: Профессия, 2003), и «тепловой» способ - при помощи местного нагрева (Михайлов B.C. Основы технологии правки сварных конструкций. Л.: Судостроение, 1974). Недостатками данных способов применительно для правки рельсов для машин тепловой резки является то, что они дают эффект в виде ограниченного участка изгиба рельса, и на протяжении всей длины рельса образуются местные сломы, которые приводят к искажению формы вырезаемых на машине деталей. Кроме того, полученные такими способами срезы требуют дополнительной обработки, что значительно повышает трудоемкость процесса и снижает его производительность.

Для исправления общего и местных изгибов каждого направляющего рельса использовался предлагаемый способ местного силового упругого выгиба деформированного участка рельса с последующим воздействием низкочастотной виброобработки на него в закрепленном состоянии.

В качестве прототипа изобретения выбран способ вибрационной правки деформированных металлических конструкций (патент №2612463), получивших сварочную деформацию в виде изгиба и/или скручивания, при котором концы конструкции жестко закрепляют на стенде через установленные под конструкцию опоры таким образом, чтобы получить обратный выгиб конструкции. Данное техническое решение используется для исправления деформации изгиба или скручивания сварных конструкций, а в заявленном изобретении речь идет о правке рельсов. Кроме того, в прототипе способ правки дает эффект для ограниченного участка изгиба рельса, а не по всей длине рельса как в предлагаемом способе.

Задачей настоящего изобретения является разработка недорогостоящего способа правки рельсов, получивших деформацию изгиба в процессе изготовления или транспортировки, для машин тепловой резки, отличающегося повышенной точностью и качеством реза.

Технический результат, достигаемый при реализации изобретения, заключается в способе правки направляющих рельсов с помощью упругого выгиба деформированного участка рельса на величину равную начальному изгибу, но с противоположным знаком, с последующим воздействием низкочастотной виброобработки на него в закрепленном состоянии.

Сущность заявленного изобретения поясняется следующими фигурами.

Фиг. 1 - общий вид машины для тепловой резки.

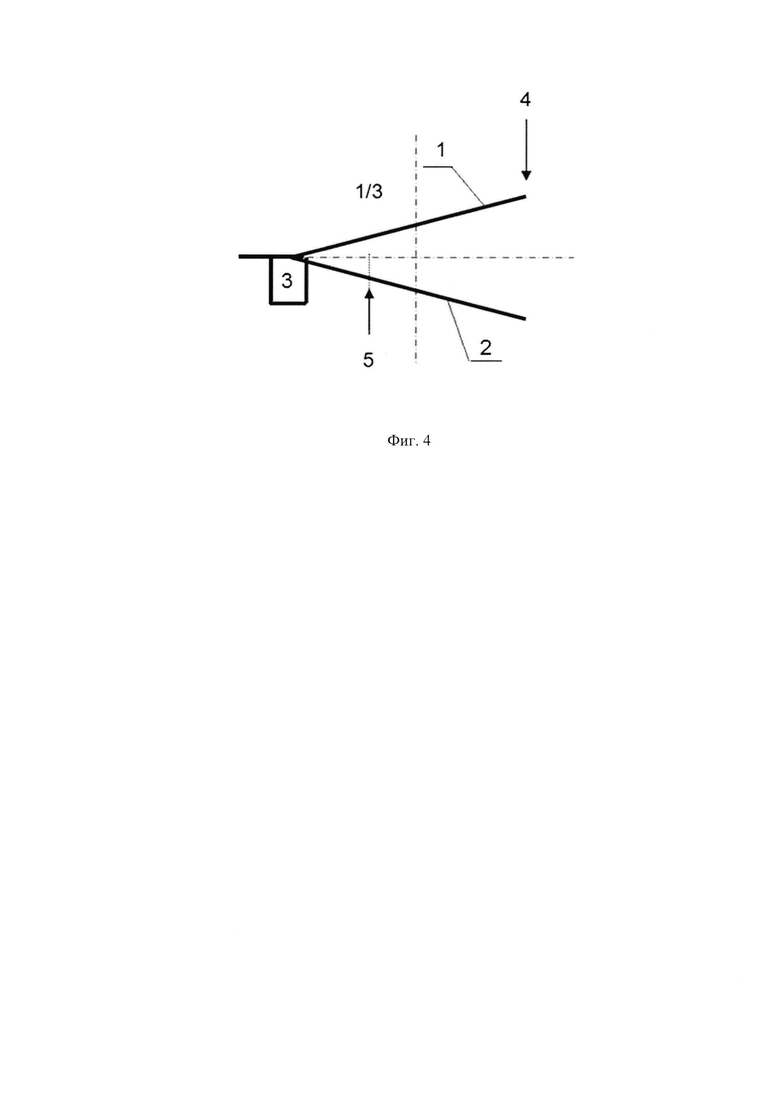

Фиг. 2 - схема изгиба направляющего рельса.

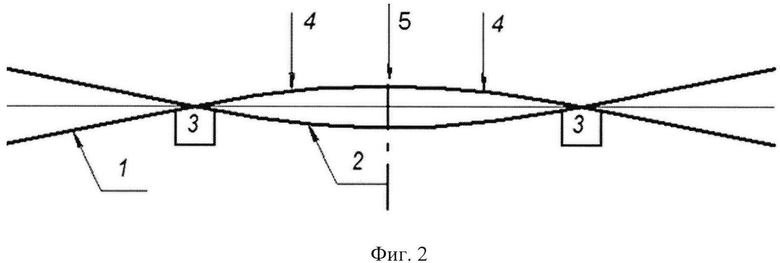

Фиг. 3 - комплект оборудования ВТУ-01М2 для проведения вибрационной обработки.

Фиг. 4 - схема изгиба концевой части рельса.

На фиг. 1 видно, что портал машины тепловой резки опирается на два направляющих рельса, которые поддерживают портал на высоте по всей площади сечения. Для обеспечения высокой точности перемещения поперечной каретки (или несколько кареток) с резаком и системы управления машиной, размещенных на портале, направляющие рельсы должны иметь высокую точность опорных поверхностей. Для выполнения указанных условий в процессе сборки узлов машины, рельсы проверяют на прямолинейность верхней и боковой его поверхностей. Для этого направляющий рельс 1 (фиг. 2) укладывают на горизонтальную сборочно-сварочную плиту и вдоль всей длины рельса 1 натягивают металлическую струну. Далее измеряют зазоры между струной и опорной плоскостью направляющего рельса при помощи щупа.

По результатам измерений оценивается прямолинейность рельса, и определяются участки, имеющие отклонения. Если величины отклонений не превышают допустимое значение ±0,5 мм, то рельсы можно устанавливать на машину для тепловой резки, в случае превышения указанного допуска необходимо выполнять правку. Для этого по концевым участкам зоны изгиба направляющего рельса 1 устанавливают на плите с вогнутой стороны две опоры 3. После оценки надежности опор с выпуклой стороны направляющего рельса 1 на плите устанавливают два домкрата 4, с упором в середине каждой половины зоны изгиба. Затем включают домкраты 4 и выгибают направляющий рельс 1 в сторону, противоположную ее начальному прогибу. При этом величина изгиба 2 равна величине начального прогиба, но с противоположным знаком.

Далее, сохраняя изогнутое состояние рельса, выполняют низкочастотную вибрационную обработку рельса. При этом вибровозбудитель 5 устанавливают в центральной части изогнутого участка 2, обработка выполняется на резонансных частотах, определяемых опытным путем. Для определения резонансных частот использовалось оборудование, разработанное АО «ЦТСС» и имеющее следующие характеристики (фиг. 3): наибольшая частота колебаний - 120 Гц; наибольшее усилие - 18 кН; максимальная потребляемая мощность вибровозбудителя - 850 Вт. Данный технологический процесс низкочастотной вибрационной обработки деталей, узлов и корпусных конструкций после их изготовления изложен в документе РД5Р.ГКЛИ.0104-216-95. Руководящий документ».

После обработки следует открепить рельс от горизонтальной плиты, выполнить измерения его прямолинейности и в случае необходимости повторно произвести обработку по описанной выше схеме. В случае обнаружения остаточного изгиба направляющего рельса в другой плоскости также следует выполнить правку по описанной схеме.

В частном случае (фиг. 4), когда повышенные деформации имеются в концевых участках направляющего рельса 1, опоры 3 до выполнения обработки следует устанавливать в поперечных сечениях, где отклонения имеют величину менее 0,5 мм, а изгиб концевой части рельса 2 производить при помощи домкратов 4 в сторону, противоположную начальному прогибу. При этом величина изгиба 2 равна величине начального прогиба, но с противоположным знаком. После выполнения изгиба выполняют вибрационную правку с установлением вибровозбудителя 5 на расстоянии 1/3 длины изогнутого участка рельса.

Таким образом, применение способа правки путем местного силового упругого выгиба деформированного участка рельса с последующим воздействием низкочастотной виброобработки позволяет исключить изломы направляющей в отличие от правки под прессом или тепловым методом. Также предлагаемый способ правки значительно снижает трудоемкость сборки конструкции машины тепловой резки и процесса вырезки деталей на ней, тем самым увеличивает производительность, что позволяет конкурировать с зарубежными аналогами.

Данный способ правки может быть применен и в других областях, например, в транспортной системе (метрополитене, на железной дороге и т.д.), где для передвижения и транспортировки используются рельсы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2015 |

|

RU2612463C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ ПЛАТФОРМ, ПРИМЕНЯЕМЫХ ДЛЯ МОНТАЖА ОБОРУДОВАНИЯ | 2017 |

|

RU2718535C2 |

| Способ изготовления малогабаритных оребренных листовых деталей | 2018 |

|

RU2682580C9 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ КАРКАСНЫМ МЕТОДОМ | 2015 |

|

RU2610195C1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, СПОСОБ ПРАВКИ РЕЛЬСОВЫХ ПЛЕТЕЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (2 ВАРИАНТА) И УСТРОЙСТВО ДЛЯ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2201484C2 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ холодной правки нежестких деталей | 1988 |

|

SU1538949A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ В ЛЕКАЛЬНЫХ СТЕНДАХ | 2015 |

|

RU2610194C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| СПОСОБ ВИБРООБРАБОТКИ ИЗДЕЛИЙ | 2006 |

|

RU2326174C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для правки направляющих рельсов, получивших деформацию изгиба в процессе изготовления или транспортировки, для машин тепловой резки. Направляющий рельс устанавливают на горизонтальной плите на опорах и проводят вибрационную правку на резонансных частотах с использованием вибровозбудителя. Расположение опор выбирают из условия получения обратной деформации рельса. Перед вибрационной правкой с помощью домкратов выполняют силовой выгиб средней части или концевых участков направляющего рельса в сторону, противоположную начальному изгибу, на равную и противоположную по знаку величину. Повышается качество правки рельса за счет исключения изломов. 2 з.п. ф-лы, 4 ил.

1. Способ правки направляющего рельса машины тепловой резки, включающий его установку на горизонтальной плите на опорах и проведение вибрационной правки на резонансных частотах с использованием вибровозбудителя, причем расположение опор выбирают из условия получения обратной деформации рельса, отличающийся тем, что перед вибрационной правкой с помощью домкратов выполняют силовой выгиб средней части или концевых участков направляющего рельса в сторону, противоположную начальному изгибу, на равную и противоположную по знаку величину.

2. Способ по п. 1, отличающийся тем, что для правки средней части направляющего рельса опоры размещают со стороны вогнутости рельса на концевых участках зоны изгиба, устанавливают два домкрата с выпуклой стороны с упором на середину каждой половины зоны изгиба, а вибровозбудитель устанавливают в центральной части изогнутого участка.

3. Способ по п. 1, отличающийся тем, что для правки изогнутых концевых участков направляющего рельса опоры размещают со стороны выпуклости рельса в поперечных сечениях с вогнутой стороны в концевой части рельса, а вибровозбудитель устанавливают на расстоянии 1/3 длины изогнутого участка рельса.

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2015 |

|

RU2612463C2 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ И РЕЛЬСОПРАВИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2358823C2 |

| US 5575165 A1, 19.11.1996. | |||

Авторы

Даты

2020-02-21—Публикация

2017-09-12—Подача