Изобретение относится к судостроительной отрасли промышленности в части изготовления металлических корпусов судов, построенных каркасным методом, для снижения остаточных сварочных деформаций, полученных в процессе их сборки и сварки.

Известно, что после сварки любых металлических конструкций неизбежно возникают сварочные деформации, приводящие к изменению формы и размеров конструкции, а также изменению свойств металла в зоне нагрева. Полностью исключить деформации не представляется возможным даже при использовании таких технологий сварки как лазерная и гибридная лазерно-дуговая, обеспечивающих лишь существенное уменьшение деформаций по сравнению с традиционными дуговыми способами. Однако существует ряд технологических способов, способствующих уменьшению сварочных деформаций.

Известен способ уменьшения сварочных деформаций секций судов и кораблей за счет выполнения сборки и сварки в закрепленном состоянии (Технология судостроения: уч. для вузов / Александров В.Л. и др.; - СПб: Профессия, 2003). Суть способа заключается в исключении или ограничении образования сварочных деформаций на отдельных технологических этапах сборки конструкции за счет значительной жесткости сборочной оснастки (кондукторов, постелей, технологических раскреплений). При этом остаточные деформации конструкции после ее открепления от оснастки будут формироваться в условиях собственной жесткости конструкции и поэтому будут меньше. Основными недостатками указанного способа являются необходимость изготовления металлоемкой технологической оснастки и его низкая эффективность в случае изготовления конструкций с несимметричным расположением сварных швов относительно центральных осей готовой конструкции.

Также известен способ правки изделий (патент №1733158), в том числе судовых сварных конструкций, сущность которого заключается в том, что изделие укладывают на две опоры, после чего осуществляют его изгиб статической нагрузкой, приложенной через упругую связь, а затем воздействуют вибрационной нагрузкой. При изгибе статической нагрузкой создают напряжение изгиба, равное разности напряжения предела текучести материала заготовки при вибрации и напряжения изгиба, создаваемого вибрационной нагрузкой. Недостатком такого метода является то, что приложение нагрузки через упругую связь уменьшает мощность вибратора, необходимую для достижения резонансных частот, в свою очередь снижение предела текучести материала заготовки при воздействии вибрации уменьшает необходимую величину статической нагрузки.

В качестве прототипа изобретения выбран типовой технологический процесс низкочастотной вибрационной обработки (НВО) деталей, узлов и корпусных конструкций после их изготовления, изложенный в документе РД5Р.ГКЛИ.0104-216-95 «Руководящий документ.

Указанный технический результат достигается в способе низкочастотной вибрационной обработки корпуса судна, изготовленного каркасным методом, при котором корпус судна жестко крепят к горизонтальной сборочной плите и на днище корпуса судна в местах пересечения устанавливают вибровозбудитель на обшивку так, чтобы ось вращения вибровозбудителя была направлена поперек обрабатываемого корпуса судна.

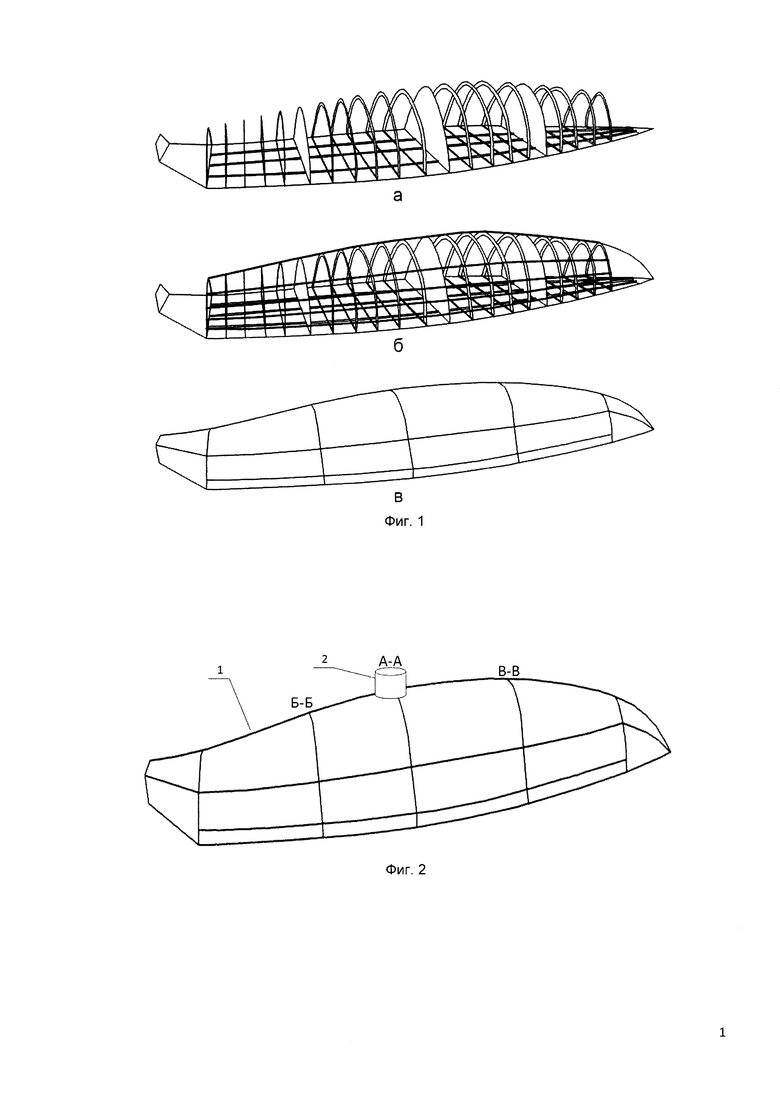

Сущность изобретения поясняется следующими рисунками:

Фиг. 1 - Схема сборки корпуса судна каркасным методом (а - установка поперечного набора; б - установка продольного набора; в - установка бортовой и днищевой обшивки). Фиг. 2 - Схема поперечных сечений для расположения вибровозбудителя. Фиг. 3 - Схема поперечного сечения.

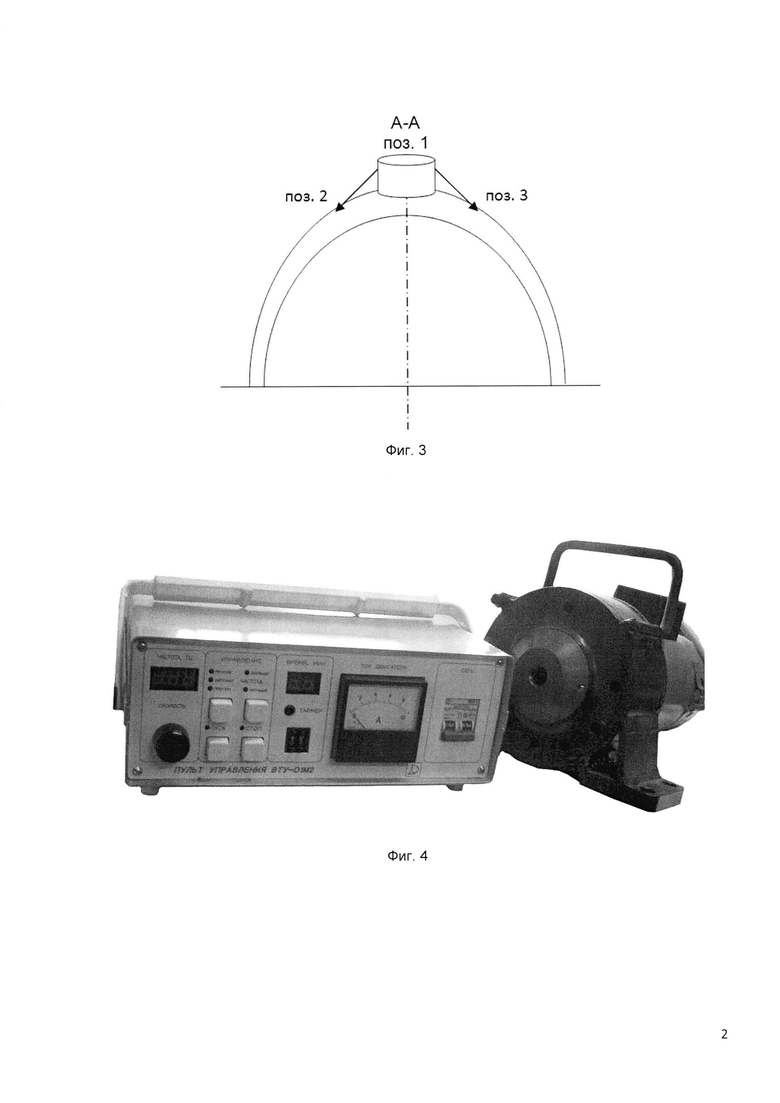

Фиг. 4 - Технологический комплекс для низкочастотной виброобработки ВТУ-01М.

Корпус судна 1 жестко крепят на сборочной плите днищем вверх. Затем в центре днища корпуса судна в месте пересечения плоскости миделя-шпангоута и диаметральной плоскости (ДП) устанавливают вибровозбудитель 2 так, чтобы ось вращения вибровозбудителя 2 была перпендикулярна ДП (фиг. 2 и фиг. 3).

Далее проводят низкочастотную виброобработку на резонансной частоте в поз. 1 поперечного сечения А-А. НВО выполняют на двух-трех четко выраженных резонансных частотах, но не приводящих к перегрузке привода вибровозбудителя 2. Резонансные частоты определяются в процессе набора частоты колебаний вибровозбудителем. Длительность НВО на резонансной частоте завершается по показанию падения потребляемого тока амперметра, входящего в технологический комплекс для НВО.

Затем вибровозбудитель 2 перемещают в поз. 2 борта судна - в точку пересечения ребер жесткости в районе скулы по поперечному сечению А-А и повторяют действия, проводимые в поз. 1 до показаний амперметра на падение потребляемого тока. Потом вибровозбудитель 2 перемещают в поз. 3 другого борта судна - в точку пересечения ребер жесткости в районе скулы по поперечному сечению А-А и повторяют те же действия, что и в поз. 1 и поз. 2.

После проведения НВО во всех трех точках поперечного сечения А-А можно сделать вывод, что остаточное сварочное напряжение в зоне поперечного сечения А-А снижено.

Далее применяют такие же действия для поперечного сечения Б-Б по направлению к корме корпуса судна, потом для поперечного сечения В-В по направлению к носу корпуса судна. Расстояние между поперечными сечениями должно быть не более 5 м, что дает в итоге равномерное снижение напряжения по всему корпусу судна. После проведения НВО по всем поперечным сечениям корпуса судна снижается остаточное сварочное напряжение по всему корпусу, приводящее к снижению сварочных деформаций корпуса судна.

Для судов длиной от 30 м для уменьшения сварочных деформаций проводится от трех до пяти НВО по поперечным сечениям в зависимости от длины корпуса судна.

В результате проведения испытаний заявленного способа НВО для корпусов судов, построенных каркасным методом, получены положительные результаты по снижению остаточных напряжений в корпусах судов. Для этого были проведены измерения отклонений формы и размеров корпусов судов после их высвобождения от закрепления к сборочной плите.

Согласно результатам проведенных испытаний определено, что осуществление НВО только по одному центральному сечению для снижения сварочных деформаций всего корпуса судна недостаточно. Максимальное снижение остаточного напряжения при проведении НВО доходило до 60%. При этом с удалением от места установки вибровозбудителя эффективность снижения уменьшалась. Отмечено также, что при виброобработке на 2-3 резонансных частотах снижение остаточных напряжений более равномерное, чем при одной частоте обработки.

Таким образом, применение данного способа низкочастотной вибрационной обработки корпуса судна, изготовленного каркасным методом, позволит значительно уменьшить остаточные сварочные деформации в корпусах судов до высвобождения от закрепления к сборочной плите, повысить точность конструктивных размеров и формы корпусов судов, а также снизить стоимость и трудоемкость работ процесса стабилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ В ЛЕКАЛЬНЫХ СТЕНДАХ | 2015 |

|

RU2610194C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ ПЛАТФОРМ, ПРИМЕНЯЕМЫХ ДЛЯ МОНТАЖА ОБОРУДОВАНИЯ | 2017 |

|

RU2718535C2 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2015 |

|

RU2612463C2 |

| Способ изготовления малогабаритных оребренных листовых деталей | 2018 |

|

RU2682580C9 |

| Способ виброобработки конструкции для изменения напряженно-деформированного и структурного состояния материала | 2018 |

|

RU2695912C1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ ДЛЯ МАШИН ТЕПЛОВОЙ РЕЗКИ | 2017 |

|

RU2714980C2 |

| СПОСОБ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ ТОЛЩИН | 2006 |

|

RU2380272C2 |

| Способ изготовления сварной панельной конструкции | 1990 |

|

SU1724509A1 |

| Днище корпуса судна ледового плавания | 1981 |

|

SU996257A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

Изобретение относится к судостроительной отрасли промышленности в части изготовления металлических корпусов судов, построенных каркасным методом. Вибровозбудитель устанавливают на обшивку в местах пересечения ребер жесткости корпуса судна, закрепленного на сборочной плите днищем вверх. Проводят низкочастотную вибрационную обработку (НВО) на резонансной частоте по поперечным сечениям корпуса судна, расстояние между которыми не более 5 м, в трех точках каждого сечения, начиная с сечения, проходящего через центр судна в месте пересечения плоскости мидель-шпангоута и диаметральной плоскости. Причем вибровозбудитель сначала устанавливают перпендикулярно диаметральной плоскости в центре судна, далее переставляют в точку пересечения ребер жесткости в районе скулы к одному борту, а потом к другому, после чего повторяют НВО в других поперечных сечениях, вначале расположенных по направлению к корме, а затем - к носу. Уменьшаются остаточные сварочные деформации в корпусах судов до высвобождения от закрепления к сборочной плите, повышается точность конструктивных размеров и формы и корпусов судов. 4 ил.

Способ низкочастотной вибрационной обработки корпуса судна, изготовленного каркасным методом, включающий установку вибровозбудителя на обшивку в местах пересечения ребер жесткости корпуса судна, закрепленного на сборочной плите днищем вверх, и проведение низкочастотной вибрационной обработки (НВО) на резонансной частоте по поперечным сечениям корпуса судна, расстояние между которыми не более 5 м, в трех точках каждого сечения, начиная с сечения, проходящего через центр судна в месте пересечения плоскости мидель-шпангоута и диаметральной плоскости, причем вибровозбудитель сначала устанавливают перпендикулярно диаметральной плоскости в центре судна, далее переставляют в точку пересечения ребер жесткости в районе скулы к одному борту, а потом к другому, после чего повторяют НВО в других поперечных сечениях, вначале расположенных по направлению к корме, а затем - к носу.

| Способ правки изделий | 1989 |

|

SU1733158A1 |

| Способ правки изделий, имеющих форму тел вращения, например, сверл и т.п. | 1958 |

|

SU120402A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2007 |

|

RU2355546C2 |

| US4823599 A, 25.04.1989. | |||

Авторы

Даты

2017-02-08—Публикация

2015-08-26—Подача