Изобретение относится к строительству и ремонту железнодорожного пути, в частности к способам и устройствам, предназначенным для правки рельсов или рельсовых плетей железнодорожного пути.

Известен способ правки рельсов железнодорожного пути в зоне их стыка, заключающийся в том, что определяют величину прогиба рельсов в зоне стыка и изгибают рельсы в этой зоне в вертикальной плоскости циклично путем по меньшей мере двукратного приложения к ним усилий, направленных вверх, до превышения уровня поверхности их катания в зоне стыка над уровнем примыкающих участков рельсов (SU 1788994 A3, Е 01 В 31/08, 15.01.93 г.).

Известен способ правки рельсовых плетей железнодорожного пути в зонах их сварных стыков, заключающийся в том, что определяют величину прогиба рельсовой плети в зоне сварного стыка и изгибают рельсовую плеть в этой зоне в вертикальной плоскости циклично путем по меньшей мере двукратного приложения к ней в этой зоне усилий, направленных вверх, до превышения уровня поверхности катания рельсовой плети в зоне стыка над уровнем примыкающих участков плети (SU 1788994 A3, Е 01 В 31/08, 15.01.93 г.).

После правки рельсов в зоне их стыков или сварных рельсовых плетей по этим способам в результате разупрочнения металла по эффекту Баушингера диаграмма нагружения рельсов при последующем действии поездной нагрузки, обратном направлению правки, будет существенно отличаться от диаграммы нагружения при правке более низким пределом текучести и, как следствие, сужением упругой зоны работы рельсов. Это может привести к возникновению прогиба концов рельсов или сварной плети в зоне ее сварки, существующего до правки, т. е. свести к нулю результаты правки.

Кроме этого, при этих способах после правки рельсов или рельсовых плетей в их головках и подошвах появляются остаточные напряжения, что снижает усталостную прочность металла и может привести к появлению трещин и к поломкам рельсов от усталости металла.

Известно устройство для правки рельсов железнодорожного пути, содержащее монтируемую на путевой машине с возможностью перестановки по высоте раму с роликами для опирания на рельс, гидроцилиндр, закрепленный на раме, установленные на раме три рельсовых захвата, один из которых - средний - включает в себя гидроцилиндр поворота этого рельсового захвата, а два других разнесены относительно этого захвата вдоль рамы и расположены с обеих его сторон, опоры, установленные на концевых участках рамы в зонах расположения двух рельсовых захватов, и измерительную систему, включающую в себя датчики перемещений рельсов, соединенные с устройством управления правкой рельсов (SU 1466658 A3, Е 01 В 31/08, 15.03.89 г.).

Такое выполнение устройства при изменении направления действия усилия правки требует открытия крайних рельсовых захватов и закрытия среднего рельсового захвата и наоборот, что приводит к значительным потерям времени на вспомогательные операции и снижает производительность устройства.

Техническим результатом изобретений является повышение производительности работ при знакопеременной правке рельсов или рельсовых плетей железнодорожного пути, расширение упругой зоны работы рельсов в зоне их стыка или рельсовой плети в зоне сварного стыка и снижение остаточных напряжений в рельсе или рельсовой плети после их правки.

Для достижения этого технического результата в способе правки рельсов железнодорожного пути в зоне их стыка, заключающемся в том, что определяют величину прогиба рельсов в зоне стыка и изгибают рельсы в этой зоне в вертикальной плоскости циклично путем по меньшей мере двукратного приложения к ним усилий, направленных вверх, до превышения уровня поверхности их катания в зоне стыка над уровнем примыкающих участков рельсов и разгружения рельсов между циклами, упомянутые усилия в каждом цикле увеличивают, а после упомянутого изгиба рельсов в вертикальной плоскости производят изгиб рельсов усилием, направленным вниз.

Для достижения упомянутого технического результата в способе правки рельсовых плетей железнодорожного пути в зонах их сварных стыков, заключающемся в том, что определяют величину прогиба рельсовой плети в зоне сварного стыка и изгибают рельсовую плеть в этой зоне в вертикальной плоскости циклично путем по меньшей мере двукратного приложения к ней в этой зоне усилий, направленных вверх, до превышения уровня поверхности катания рельсовой плети в зоне стыка над уровнем примыкающих участков плети, после каждого приложения к рельсовой плети упомянутого усилия, направленного вверх, прикладывают к ней усилие, направленное вниз, заканчивая правку рельсовой плети приложением к ней усилия, направленного вверх.

Для достижения упомянутого технического результата во втором варианте способа правки рельсовых плетей железнодорожного пути, заключающемся в том, что определяют величину прогиба рельсовой плети в зоне сварного стыка и изгибают рельсовую плеть в этой зоне в вертикальной плоскости циклично путем по меньшей мере двукратного приложения к ней в этой зоне усилий, направленных вверх, до превышения уровня поверхности катания рельсовой плети в зоне стыка над уровнем примыкающих участков плети, после каждого приложения к рельсовой плети упомянутого усилия, направленного вверх, прикладывают к ней усилие, направленное вниз.

Для достижения упомянутого технического результата в устройстве для правки рельсов железнодорожного пути, содержащем монтируемую на путевой машине с возможностью перестановки по высоте раму с роликами для опирания на рельс, гидроцилиндр, закрепленный на раме, установленные на раме три рельсовых захвата, один из которых - средний - включает в себя гидроцилиндр поворота этого рельсового захвата, а два других разнесены относительно этого захвата вдоль рамы и расположены с обеих его сторон, опоры, установленные на концевых участках рамы в зонах расположения двух рельсовых захватов, и измерительную систему, включающую в себя датчики перемещений рельсов, соединенные с устройством управления правкой рельсов, в нижней части упомянутого гидроцилиндра жестко закреплена вилка для опирания на рельс при его правке, а на верхней части этого гидроцилиндра жестко закреплен поводок, с которым шарнирно соединен упомянутый гидроцилиндр поворота рельсового захвата, причем на вилке для опирания на рельс шарнирно закреплен упомянутый один средний рельсовый захват, выполненный с возможностью взаимодействия с подошвой рельса.

Кроме этого, упомянутый гидроцилиндр выполнен двухштоковым, на нижнем штоке его закреплена вилка для опирания на рельс при его правке, а на верхнем - поводок, при этом опоры выполнены в виде плит и установлены с возможностью вертикального перемещения в раме и подпружинены.

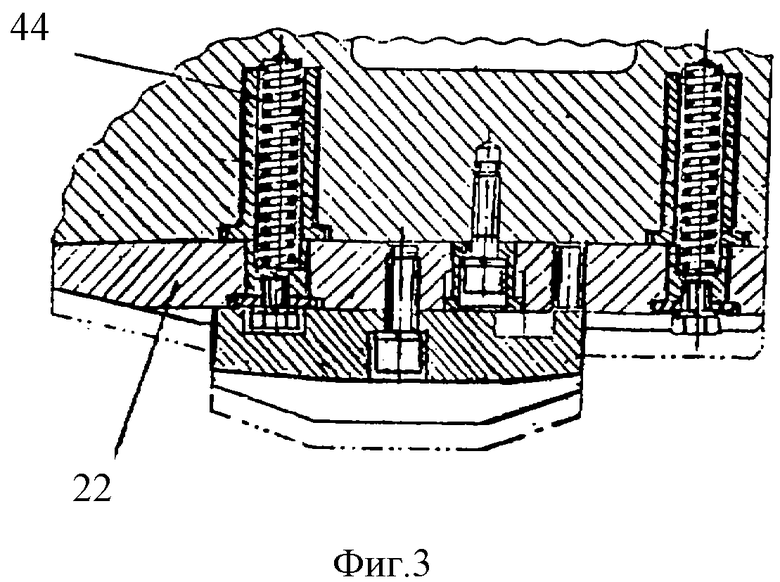

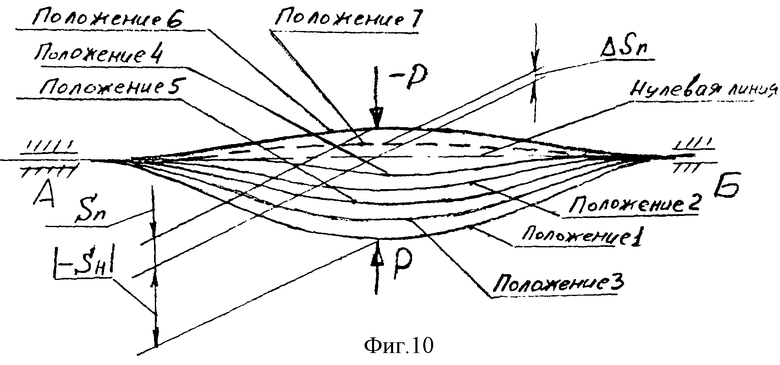

На фиг. 1 изображена путевая машина с устройством для правки рельсов железнодорожного пути. На фиг.2 - узел А фиг.1. На фиг.3 - узел В фиг.2. На фиг. 4 - разрез Б-Б фиг.2. На фиг.5 - разрез Г-Г фиг.2. На фиг.6 - схема нагружения рельсов по способу пункта 1 формулы изобретения. На фиг.7 - диаграмма нагружения рельсов по способу пункта 1 формулы изобретения. На фиг.8 - схема нагружения рельсовой плети по способу пункта 2 формулы изобретения. На фиг.9 - диаграмма нагружения рельсовой плети по способу пункта 2 формулы изобретения. На фиг.10 - схема нагружения рельсовой плети по способу пункта 3 формулы изобретения. На фиг.11 - диаграмма нагружения рельсовой плети по способу пункта 3 формулы изобретения.

Способ правки рельсов железнодорожного пути в зоне их стыка заключается в том, что определяют начальный прогиб Sн концов рельсов в зоне стыка относительно измерительной базы, образованной опорными плитами А и Б на концах рамы устройства для правки рельсов, с помощью датчиков положения рельсов, электрически связанных с устройством управления правкой рельсов, и измеренные величины вводятся в это устройство управления. Устройство управления правкой рельсов определяет величину Sn, характеризующую перегиб рельсов, и прибавляет ее к начальному прогибу |-Sн| концов рельсов. Производят изгиб рельсов путем приложения к ним усилий, направленных вверх, методом последовательных приближений усилий правки к требуемому усилию для создания остаточного прогиба (|-Sн|+Sn), при этом правку рельсов производят путем многократного (по меньшей мере двукратного) приложения к ним усилия, направленного вверх. Правка рельсов производится циклично при непрерывном измерении прогиба рельсов, при этом между отдельными циклами рельсы разгружаются, усилие правки увеличивается, а прогиб рельсов последовательно уменьшается. Затем рельсы изгибаются усилием, направленным вниз (в направлении действия поездной нагрузки), до превышения уровня поверхностей их катания в зоне стыка над уровнем примыкающих к ним участков на величину ΔSn. Остаточные прогибы ΔSn после правки рельсов удаляются шлифованием.

Исходное состояние рельсов в зоне их стыка характеризуется положением 1 уровня их головок (см. фиг.6), при этом рельсы имеют относительно нулевой линии начальный прогиб |-Sн|. После измерения этого начального прогиба производится выгиб рельсов вверх на величину (|-Sн|+Sn) циклично, периодически нагружая и разгружая рельсы до достижения остаточного изгиба Sn. На фиг.7 линиями 1 и 2 показан последний цикл этого нагружения. При этом рельсы переводятся в положение 2 (фиг.6), а усилие Р и напряжение σ в рельсах в зависимости от величины прогиба S будут изменяться по линии 1 диаграммы нагружения рельсов (фиг.7). Вблизи предела текучести металла σт нагрузка снимается по линии 2. Как видно из диаграммы, после снятия нагрузки рельсы остаются прогнутыми вверх от нулевой линии на величину Sn. Теперь, если концы рельсов подвергнуть действию поездной нагрузки, то есть начать прогибать их вниз, предел текучести металла уменьшится, как следует из диаграммы σт1∠σт. Следовательно, такая правка рельсов может привести к деформации рельсов под воздействием поездной нагрузки и повторному возникновению прогиба рельсов, то есть к бесполезности работ по правке рельсов. Для того чтобы исключить это явление, необходимо расширить упругую зону деформации рельсов с таким расчетом, чтобы при нагружении поездной нагрузкой рельсы возвращались бы в исходное положение. Это обеспечивается нагружением рельсов усилием |-P|, направленным вниз и совпадающим с действием поездной нагрузки по линии 3 диаграммы (фиг. 7). Нагружение производят до напряжения σт2, которое выше предела текучести σт1 металла. В результате рельсы переводятся в положение 3 (фиг. 6) за счет упругопластической деформации An = Sn-ΔSn. Затем нагрузка снимается в соответствии с линией 4 (фиг.7), а остаточный прогиб Sn удаляется шлифованием.

Теперь при эксплуатации пути нагружение его поездной нагрузкой уже будет идти по линии 4 (фиг.7), и предел текучести металла в рельсах будет равен тому напряжению, до которого рельсы были нагружены, то есть σт2. При этом увеличение предела текучести металла в рельсах составит  что соответствует увеличению более чем на 20%.

что соответствует увеличению более чем на 20%.

При реализации способа обеспечивается расширение упругой зоны работы рельсов в зоне стыка, то есть зоны, в которой стык или концы рельсов, которые прогнуты под воздействием поездной нагрузки, возвращались бы в исходное положение после прохода поезда.

Способ правки рельсовой плети (рельса) железнодорожного пути в зоне сварного стыка заключается в следующем.

Определяется начальный прогиб рельсовой плети |-Sн| в зоне сварного стыка относительно измерительной базы А и Б, и результат вводится в устройство управления правкой рельсовой плети. Производится изгиб плети в этой зоне методом последовательных приближений усилий правки во взаимно противоположных направлениях к требуемому усилию для создания остаточного прогиба |-Sн1|, меньшего, чем |-Sн|. Изгиб производится циклично. При этом в начале первого цикла усилие изгиба рельсовой плети направлено вверх, а затем после окончания каждого цикла направление усилия изгиба плети изменяется на противоположное с таким расчетом, чтобы в процессе завершающего цикла усилие было направлено вниз и совпадало с действием поездной нагрузки. В процессе изгиба рельсовой плети производится непрерывное измерение прогиба. Между отдельными циклами изгиба рельсовые плети разгружаются, усилие правки увеличивается, а прогиб каждой рельсовой плети последовательно уменьшается. После уменьшения прогиба |-Sн| плети до |-Sн1| производится изгиб ее усилием, направленным вверх, методом последовательных приближений усилий правки этой плети к требуемому усилию для создания остаточного прогиба (|-Sн1|+ΔSn) (фиг.8), и рельсовая плеть в зоне сварного стыка выправляется в положение, превышающее уровень поверхности ее катания в зоне сварного стыка над уровнем примыкающих к нему участков на величину ΔSn. Остаточный прогиб ΔSn каждой рельсовой плети после ее правки удаляется шлифованием.

Перед началом правки рельсовой плети поверхность катания ее в зоне сварного стыка находится в положении 1 (фиг.8) и имеет начальный прогиб |-Sн| относительно нулевой линии. После измерения величины этого прогиба плети производится ее изгиб сначала вверх в соответствии с линией 1 (фиг.9) в положение 2 (фиг. 8), а затем с приложением обратного по знаку усилия вниз по линии 3 (фиг. 9) в положение 3 (фиг.8), затем - вверх по линии 5 (фиг.9) в положение 4 (фиг.8), затем - вниз по линии 7 (фиг.9) в положение 5 (фиг.8). В перерывах между циклами нагружения рельсовой плети производят ее разгрузку по линиям 2, 4, 6, 8 (фиг.9).

После получения остаточного прогиба |-Sн1| рельсовая плеть в зоне сварного стыка циклично приложением усилия, направленного вверх, выправляется, занимая положение 6 (фиг.8). На фиг.9 линиями 9, 10 показан последний цикл этой операции. При этом нагрузка возрастает по линии 9, а снимается по линии 10. Как видно из диаграммы нагружения рельсовой плети, после каждого цикла нагружения она получает остаточную пластическую деформацию, и благодаря этому предел текучести рельсовой стали увеличивается таким образом, чтобы σT2>σT1 и σT4>σT3 или σT4>σT1. Общее увеличение предела текучести составит  что соответствует увеличению более чем на 40-50%.

что соответствует увеличению более чем на 40-50%.

Одновременно благодаря знакопеременной правке на 30-40% снижается уровень остаточных напряжений в рельсовой плети в зоне сварного стыка или в концах рельсов при болтовом соединении этих рельсов.

Способ правки рельсовой плети (рельса) железнодорожного пути в зоне сварного стыка по второму варианту заключается в следующем.

Определяется начальный прогиб рельсовой плети |-Sн| в зоне сварного стыка относительно измерительной базы А и Б, и результат вводится в устройство управления правкой рельсовой плети.

Устройством управления правкой рельсовой плети определяют величину Sn, характеризующую перегиб рельсовой плети в зоне сварного стыка, и прибавляют ее к начальному прогибу |-Sн| рельсовой плети. Производят изгиб плети в этой зоне методом последовательных приближений усилий правки во взаимно противоположных направлениях к требуемому усилию для создания остаточного прогиба (|-Sн|+Sn). Изгиб производится циклично. При этом в начале первого цикла усилие изгиба рельсовой плети направлено вверх, а затем после окончания каждого цикла направление усилия изгиба плети изменяется на противоположное с таким расчетом, чтобы в процессе завершающего цикла усилие было направлено вверх. В процессе изгиба рельсовой плети производится непрерывное измерение прогиба. Между отдельными циклами изгиба рельсовые плети разгружаются, усилие правки увеличивается, а прогиб каждой рельсовой плети последовательно уменьшается. После создания остаточного прогиба (|-Sн|+Sn) плети производится изгиб ее усилием, направленным вниз (в направлении действия поездной нагрузки), до превышения уровня поверхности катания в зоне стыка над уровнем примыкающих к нему участков на величину ΔSn. Остаточный прогиб ΔSn каждой рельсовой плети после ее правки удаляется шлифованием.

Перед началом правки рельсовой плети поверхность катания ее в зоне сварного стыка находится в положении 1 (фиг.10) и имеет начальный прогиб |-Sн| относительно нулевой линии. После измерения величины этого прогиба плети производится ее изгиб сначала вверх в соответствии с линией 1 (фиг.11) в положение 2 (фиг.10), а затем с приложением обратного по знаку усилия вниз по линии 3 (фиг.11) в положение 3 (фиг.10), затем - вверх по линии 5 (фиг. 11) в положение 4 (фиг.10), затем - вниз по линии 7 (фиг.11) в положение 5 (фиг.10), затем вверх по линии 9 (фиг.11) в положение 6 (фиг.10). В перерывах между циклами нагружения рельсовой плети производят ее разгрузку по линиям 2, 4, 6, 8 и 10(фиг.11).

После получения остаточного прогиба Sn рельсовая плеть в зоне сварного стыка приложением усилия, направленного вниз (в направлении действия поздней нагрузки), выправляется, занимая положение 7 (фиг.10). При этом нагрузка возрастает по линии 11, а снимается по линии 12. Как видно из диаграммы нагружения рельсовой плети (фиг.11), после каждого цикла нагружения она получает остаточную пластическую деформацию, и благодаря этому предел текучести рельсовой стали увеличивается таким образом, чтобы σT2>σT1, σT4>σT3 или σT5>σT1. Общее увеличение предела текучести составит  что соответствует увеличению более чем на 40-50%.

что соответствует увеличению более чем на 40-50%.

Одновременно благодаря знакопеременной правке на 30-40% снижается уровень остаточных напряжений в рельсовой плети в зоне сварного стыка или в концах рельсов при болтовом соединении этих рельсов.

Устройство для правки рельсов или рельсовых плетей железнодорожного пути монтируется на путевой машине. Путевая машина содержит раму 1, опирающуюся на колесные пары 2. Колесные пары опираются на рельсы или рельсовые плети 3 железнодорожного пути, состоящего из рельсов 3 и шпал 4. Машина также содержит силовую установку 5, привод 6 перемещения машины, кабину 7, установленное в кабине 7 устройство 8 для управления правкой рельсов (рельсовых плетей в зонах их сварки). На раме 1 путевой машины установлены устройство 11 для правки рельсов или рельсовых плетей железнодорожного пути и шпалоподбивочный блок 9, установленный с возможностью перемещения приводом 10 поперек машины (поперек пути).

Устройство 11 для правки рельсов или рельсовых плетей железнодорожного пути предназначено для правки концов рельсов в зонах их стыков, соединенных накладками и болтами, или рельсовых плетей в зонах их сварных стыков и состоит из каретки 12, установленной посредством водила 13 на раме 1 путевой машины. Водило 13 крепится к раме 1 при помощи направляющей 14 с возможностью перемещения в вертикальной плоскости (перестановки по высоте) гидроцилиндром 15 и поворота в горизонтальной плоскости гидроцилиндром 16 для установки над соответствующим рельсом пути. Каретка 12 крепится к водилу 13 шарнирно с возможностью поворота в горизонтальной плоскости гидроцилиндром 17. В крайнем верхнем транспортном положении каретка 12 стопорится относительно рамы 1 фиксатором 18 с пневмоприводом 19. Каретка 12 образована рамой 20, к которой в средней ее части жестко прикреплен гидроцилиндр 21. На концевых участках рамы 20 установлены две опоры 22 с возможностью вертикального перемещения внутри рамы 20. Опоры 22 предназначены для опирания рамы 20 на рельс 3 при правке рельса и подпружинены пружинами 44 для постоянного прижатия к рельсам 3. Гидроцилиндр 21 и опоры 22 образуют трехточечную изгибающую систему. Опоры 22 выполнены в виде плит. Рама 20 выполнена с роликами 23 для опирания на рельсы или рельсовую плеть 3. Ролики 23 соединены с гидроцилиндрами 24 вертикального перемещения их по направляющим 25, которые закреплены на раме 20, для точной установки рамы 20 относительно рельса 3. Гидроцилиндр 21 выполнен двухштоковым и включает в себя корпус 31, жестко прикрепленный к раме 20 (или являющийся частью рамы 20), нижний шток 32, жестко соединенный с вилкой 33 для опирания на рельс 3 при его правке. Вилка 33 является пуансоном, взаимодействующим с верхней частью головки рельса 3 при его правке. Гидроцилиндр 21 содержит также верхний шток 34, несущий поводок 35, и поршень 36, жестко соединенный со штоками 32 и 34. На вилке 33 шарнирно закреплен с помощью оси 37 рельсовый захват 26, выполненный для взаимодействия с подошвой рельса при его правке. Заведение захвата 26 под рельс 3 производится поворотом его в вертикальной поперечной плоскости гидроцилиндром 27, один конец которого шарнирно соединен с захватом 26, а другой - с поводком 35, жестко закрепленным на верхнем штоке 34. Гидроцилиндр 21 может быть выполнен только с одним штоком 32. При этом к корпусу 31 гидроцилиндра 21 жестко крепится поводок 35, а шток 32 жестко соединен вилкой 33 для опирания на рельс 3 при его правке.

На концевых участках рамы 20 в зонах размещения опор 22 шарнирно установлены рельсовые захваты 28 с гидроцилиндрами их привода 29. Захваты 28 разнесены вдоль рамы 20 относительно захвата 26 и расположены с обеих сторон захвата 26.

Устройство 11 содержит также измерительную систему 30, содержащую балку 38, на которой установлены два датчика 39 перемещений, электрически связанные с устройством 8 управления правкой рельсов, штанги 40 со щупами 41, пневмоцилиндры 42 для подъема, опускания и прижатия штанг 40 со щупами 41 к рельсу и штанги 43, шарнирно связывающие балку 38 с опорами 22. Нижние концы штанг 40 установлены с возможностью взаимодействия щупами 41 с рельсом 3, а верхние - с датчиками 39. Для исключения потери контакта измерительной системы 30 с рельсами 3 из-за выборки зазора между подошвой рельса 3 и захватом 26 при изменении направления усилий правки рельса 3 опоры 22 установлены в раме 20 с возможностью вертикального перемещения внутри рамы 20 и пружинами 44 постоянно прижимаются к рельсу 3.

Устройство 11 для правки рельсов работает следующим образом.

После размещения путевой машины в зонах стыков рельсов или в зонах сварных стыков рельсовых плетей и размещения каретки 12 над зоной стыка рама 20 гидроцилиндром 15 опускается до контакта опор 22 с рельсом 3. Рельсовые захваты 28 закрываются гидроцилиндрами 29, фиксируя концы рамы 20 с опорами 22 относительно рельса или рельсовой плети 3. Шток 32 опускается до упора вилки 33 в рельс 3, затем гидроцилиндр 27 заводит захват 26 под рельс 3. Пневмоцилиндры 42 опускают щупы 41 на рельс 3. Затем производится операция калибровки датчиков 39 для приведения к нулю точки отсчета прогиба рельса в устройстве 8 управления правкой, датчиками 39 измеряют прогибы концов рельсов в стыке и на основании этих измерений производят 2-3 цикла знакопеременных изгибов рельсов или рельсовой плети в зоне сварного стыка. При изгибе рельса или рельсовой плети вверх усилие от штока 32 гидроцилиндра 21 через захват 26 действует на рельс или рельсовую плеть 3 снизу вверх, а реакции воспринимаются опорами 22. При изгибе рельса или рельсовой плети 3 вниз шток 32 гидроцилиндра 21 упирается вилкой 33 в рельс или рельсовую плеть 3, а корпус его 31 вместе с рамой 20 и закрытыми захватами 28 поднимается вверх, изгибая рельс или плеть 3 вниз. При реверсировании правки рельсов или рельсовых плетей 3 все рельсовые захваты 28 остаются закрытыми, а рельсовый захват 26 - в контакте с подошвами рельсов 3, что увеличивает производительность правки рельсов или рельсовых плетей. Изменение направления действия усилия производится реверсированием гидроцилиндра 21, после чего снова измеряют прогибы концов рельсов или рельсовой плети в зоне сварного стыка и по результату измерения производят цикличный выгиб рельсов или рельсовой плети в зоне сварного стыка до приведения остаточного прогиба рельсов или рельсовой плети к определенному допуску.

После правки рельсов или рельсовой плети 3 захват 26 выводится из-под рельса или рельсовой плети 3, щупы 41 поднимаются пневмоцилиндрами 42 над рельсом. Шток 32 с вилкой 33 и захватом 26 поднимается, захваты 28 раскрываются, и каретка 12, опираясь на ролики 23, гидроцилиндрами 24 приподнимается над рельсом 3. Далее путевая машина перемещается до расположения шпалоподбивочного блока 9 над стыковыми шпалами 4, подлежащими подбивке в соответствии с технологическим процессом работ по ремонту пути. При этом каретка 12 катится на роликах 23 по рельсу 3.

Устройство 11 обеспечивает знакопеременную правку рельсов или рельсовых плетей железнодорожного пути, при этом при изменении направления действия усилия рельсовые захваты 26 и 28 остаются постоянно закрытыми, что обеспечивает повышение производительности правки рельсов, поскольку в прототипе при изменении направления действия усилия необходимо открывать крайние рельсовые захваты и закрывать средний захват и наоборот.

Таким образом, заявленные изобретения обеспечивают повышение производительности работ при знакопеременной правке рельсов или рельсовых плетей железнодорожного пути, при этом обеспечивается снижение уровня остаточных напряжений в рельсах или рельсовых плетях и расширение упругой зоны работы рельсов в зонах их стыков или рельсовых плетей в зонах сварных стыков после их правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ РИХТОВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1996 |

|

RU2098539C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| МАШИНА ДЛЯ РИХТОВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2112827C1 |

| ШПАЛОПОДБИВОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2006542C1 |

| РАБОЧИЙ ОРГАН ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1994 |

|

RU2054076C1 |

| МАШИНА ДЛЯ СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 1998 |

|

RU2154707C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2194111C2 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА И ПОСТАНОВКИ НА ПУТЬ СОШЕДШЕГО С РЕЛЬСОВ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2201366C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2193615C2 |

| ПУТЕУКЛАДОЧНЫЙ КРАН | 2000 |

|

RU2193617C2 |

Изобретение относится к строительству и ремонту железнодорожного пути, в частности к способам и устройствам, предназначенным для правки рельсов или рельсовых плетей железнодорожного пути. Способ правки рельсов в зоне стыка заключается в том, что определяют величину прогиба рельсов и изгибают рельсы циклично путем по меньшей мере двукратного приложения к ним усилий, направленных вверх. Упомянутые усилия в каждом цикле увеличивают, а после упомянутого изгиба рельсов в вертикальной плоскости производят изгиб рельсов усилием, направленным вниз, после чего остаточные прогибы удаляют шлифованием. В первом варианте правки рельсовых плетей в зонах их сварных стыков сначала уменьшают упомянутый прогиб рельсовой плети на заданную величину, изменяя направление действия усилия на противоположное упомянутому, с таким расчетом, чтобы в процессе завершающего цикла усилие было направлено вниз, а затем изгибают рельсовую плеть усилием, направленным вверх, после чего остаточный прогиб удаляют шлифованием. Во втором варианте сначала изгибают рельсовую плеть до положения поверхности катания в зоне стыка, изменяя направление действия усилия на противоположное упомянутому, с таким расчетом, чтобы в процессе завершающего цикла усилие было направлено вверх. Затем изгибают рельсовую плеть усилием, направленным вниз, после чего остаточный прогиб удаляют шлифованием. Устройство содержит монтируемую на путевой машине раму, гидроцилиндр, закрепленный на раме, установленные на раме три рельсовых захвата, один из которых - средний - связан с гидроцилиндром и включает в себя гидроцилиндр поворота этого рельсового захвата, а два других разнесены относительно этого захвата вдоль рамы и расположены с обеих сторон. В нижней части упомянутого гидроцилиндра жестко закреплена вилка для опирания на рельс при его правке, а на верхней части этого гидроцилиндра жестко закреплен поводок, с которым шарнирно соединен гидроцилиндр поворота рельсового захвата. На вилке для опирания на рельс шарнирно закреплен упомянутый один средний рельсовый захват. Техническим результатом изобретения является повышение производительности работ при знакопеременной правке рельсов или рельсовых плетей, расширение упругой зоны работы и снижение остаточных напряжений после правки. 4 с. и 2 з.п. ф-лы, 11 ил.

| SU 1778944 A3, 15.01.1993 | |||

| SU 14466658 A3, 15.03.1989 | |||

| Способ питания электролизера для получения алюминия глиноземом | 1987 |

|

SU1468972A1 |

| Защитное покрытие металлических форм | 1959 |

|

SU127935A1 |

| US 3187429, 08.06.1965. | |||

Авторы

Даты

2003-03-27—Публикация

2000-05-31—Подача