Изобретение относится к области машиностроения и металлургии, в частности, к фрезерованию непрерывных плоских поверхностей листового проката цилиндрическими фрезами.

Известен способ фрезерования плоских поверхностей цилиндрическими фрезами [Справочник технолога-машиностроителя: в 2 т. / под ред. A.M. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. - 5-е изд., перераб. и доп. - М.: Машиностроение, 2001]. В этом случае, как правило, прямолинейное движение предназначенной для фрезерования заготовки относительно вращающейся фрезы осуществляется за счет возвратно-поступательного хода рабочего стола фрезерного станка. Но таким способом невозможно обрабатывать полосу условно бесконечной длины вследствие ограниченности хода рабочего стола. Кроме того, на фрезерованной поверхности появляется обусловленный прерывистостью процесса резания характерный рельеф, состоящий из чередующихся гребешков и впадин - своеобразная упорядоченная шероховатость. Высота гребешков относительно впадин h, определяющая шероховатость RZ фрезерованной поверхности, находится из чисто геометрических представлений как функция диаметра фрезы D и расстояния между соседними гребешками L:

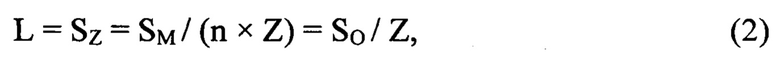

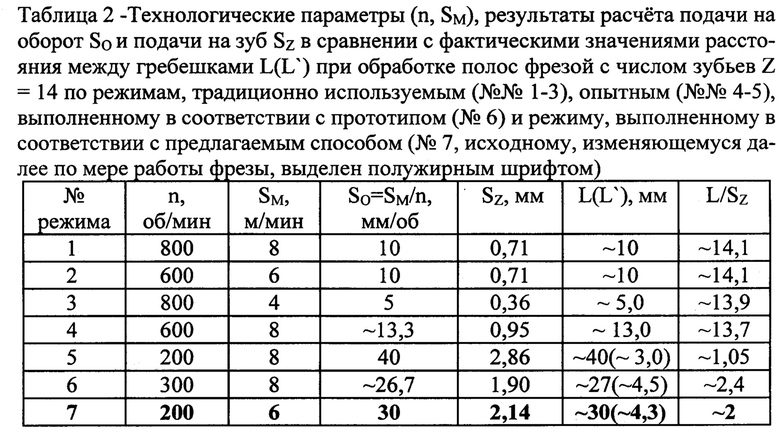

Как следует из (1), с увеличением L высота гребешков увеличивается параболически. Так, например, для диаметра фрезы D=250 мм с увеличением L от 3 мм до 15 мм высота гребешков должна увеличиваться с h=9 мкм до h=225 мкм, что соответствует переходу от шестого к первому классу чистоты поверхности. В свою очередь, классическая теория резания, исходящая из представлений, что каждый из расположенных по окружности фрезы зубьев оставляет на обработанной поверхности отдельную впадину, определяет расстояние между гребешками формулой подачи на зуб SZ [Справочник инструментальщика. - Л.: Машиностроение, 1987. - 846 с.]:

где SM - скорость движения полосы, минутная подача, м/мин;

n - скорость вращения фрезы, об/мин;

Z - количество зубьев по окружности фрезы;

SO - подача на оборот, мм/об.

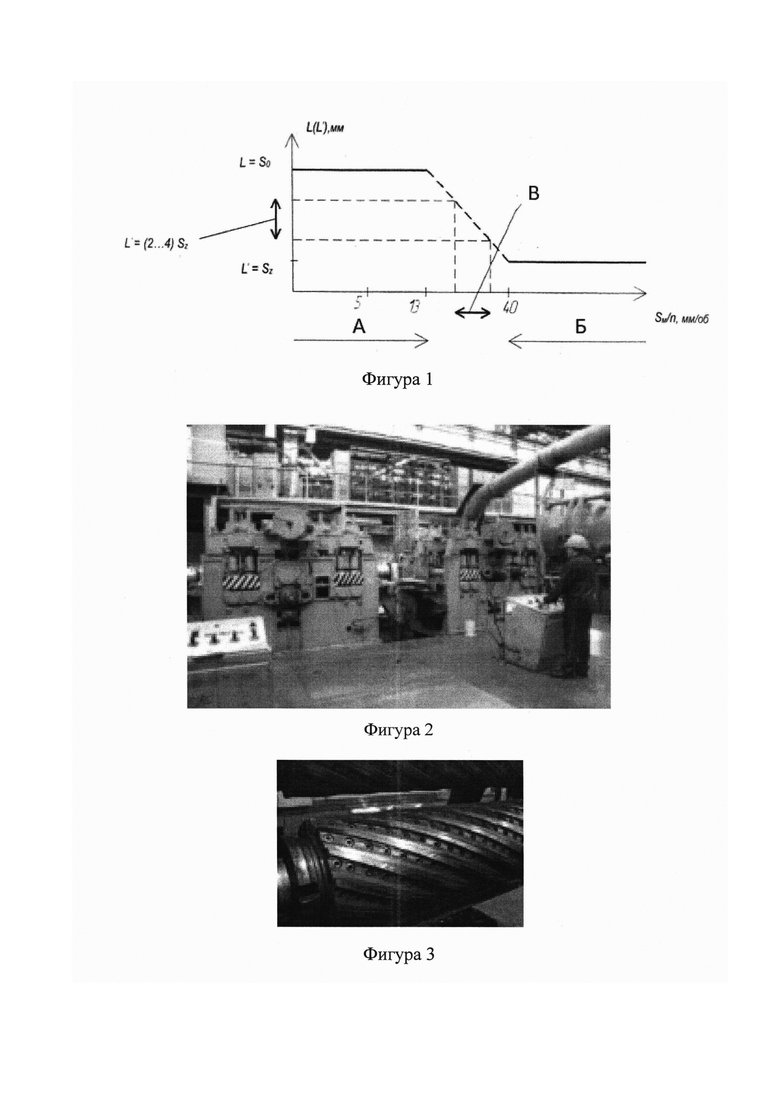

Область режимов Б, при которых выполняется формула (2), показана на фигуре 1.

Известен способ фрезерования полос, полученных в результате горячей прокатки [А.с. 460127 СССР, М. Кл. В23с 3/14, B21b 45/00. Устройство для фрезерования горячего проката в потоке / В.А. Сацкий, В.Н. Ершов, Л.С. Корнеев [и др.]. - №1774391/25-8; заявл. 15.04.72; опубл. 15.02.75, Бюл. №6. - 3 с.: ил.] или непрерывно отлитых полос [Дукмасов, В.Г. Эффективность современных технологий в металлургии / В.Г. Дукмасов, В.Г. Ильичев: под ред. Г.П. Вяткина. - Челябинск: Изд-во ЮУрГУ, 2006. - 178 с.]. Он позволяет устранить поверхностные дефекты заготовки литейного происхождения или возникшие в ходе горячей прокатки. Здесь взамен движения рабочего стола фрезерного станка используется движение полос, в частности, путем их перемотки с разматывателя на моталку, а с противоположной от фрезы стороны полосы, как правило, устанавливается опорный ролик. Способ позволяет обрабатывать полосы бесконечной длины или длиной, ограниченной лишь максимально допустимым размером свернутого из них рулона. При этом рельеф фрезерованной поверхности проката, состоящий из чередующихся гребешков и впадин, сохраняется. Как правило, фрезерованные полосы предназначены для последующей холодной прокатки. В этом случае высокая шероховатость поверхности может вызывать характерный, особенно для мягкого цветного проката, вид брака - «надиры» или «задиры» (ГОСТ 21014-88), обусловленный, в частности, межвитковым трением при разматывании рулона в процессе прокатки. Таким образом, относительно незначительная шероховатость является необходимым условием получения качественного готового проката, что не всегда достигается рассматриваемым способом. Однако, как было установлено в работах [Надежкин, М.П. Формирование рельефа поверхности в процессе фрезерования прокатанных полос / М.П. Надежкин, М.З. Певзнер // Производство проката. - 2000. - №4. - С. 32-36; Певзнер, М.З. О режимах фрезерования и рельефе поверхности фрезерованных полос / М.З. Певзнер // Производство проката. - 2008. - №9. - С. 24-26], в достаточно широком диапазоне режимов фрезерования проката 5-10 мм/об расстояние между гребешками L было равно не подаче на зуб SZ (2), а в Z раз больше - подаче на оборот SO (3):

Область режимов А, при которых выполняется формула (3), показана на фигуре 1.

Это объясняется особенностями используемых в этом случае режимов фрезерования, а главное, тем, что фрезерование проката принципиально отличается от фрезерования жестко закрепленной в приспособлении детали - оно характеризуется более мягкой системой станок - приспособление - инструмент - деталь (система СПИД) [Надежкин, М.П. Формирование рельефа поверхности в процессе фрезерования прокатанных полос / М.П. Надежкин, М.З. Певзнер // Производство проката. - 2000. - №4. - С. 32-36]. Действительно, место закрепления полосы и место ее обработки в этом случае может разделять многометровое расстояние. В результате суммарные накопленные упругие деформации места обработки полосы относительно места ее закрепления достигают значительной величины, близкой к величине L. При превышении накопленных усилий упругого напряжения над силами сопротивления сдвигу (провороту) фрезы, обеспечиваемому самой фрезой в совокупности с опорным роликом, происходит этот сдвиг на величину L, равную в данном случае подаче на оборот. В этом случае из всех расположенных по окружности фрезы зубьев полноценно нагружен лишь один зуб, работающий непосредственно после такого смещения, который собственно и формирует впадину. Все другие зубья лишь проглаживают образовавшийся рельеф, устраняя возможные заусенцы и прочие дефекты, за счет чего наблюдается неравномерный износ зубьев фрезы и быстрый выход ее из строя. Кроме того, за счет того, что длина гребешков увеличивается в Z раз, соответственно (1) их высота увеличивается многократно (в Z2 раз), что может быть причиной образования «надиров» при прокатке.

С другой стороны, при достаточно высоких значениях подачи на оборот SO≥SM/n мм/об наблюдается L=SZ [Певзнер, М.З. О режимах фрезерования и рельефе поверхности фрезерованных полос / М.З. Певзнер // Производство проката. - 2008. - №9. - С. 24-26]. Но в этом случае, когда каждый из расположенных по окружности фрезы зубьев оставляет на обработанной поверхности отдельную впадину, мельчайший дефект режущей поверхности зуба фрезы отпечатывается на поверхности изделия, ухудшая ее качество. Этим дефектом может быть «выкрашивание» зуба, естественный промежуток между твердо-сплавными вставками сборной фрезы и т.д. Естественно, в процессе работы такого рода дефекты зубьев фрезы и, соответственно, обработанной поверхности быстро увеличиваются. Таким образом, в достаточно больших интервалах режимов фрезерования SM/n зависимость расстояния между гребешками L от SM/n представляет собой два горизонтальные линии L=SZ и L=SO, соединенные некой промежуточной линией [Надежкин, М.П. Формирование рельефа поверхности в процессе фрезерования прокатанных полос / М.П. Надежкин, М.З. Певзнер // Производство проката. - 2000. - №4. - С. 32-36; Певзнер, М.З. О режимах фрезерования и рельефе поверхности фрезерованных полос / М.З. Певзнер // Производство проката. - 2008. - №9. - С. 24-26]. На фигуре 1 она условно представлена в виде наклонного пунктирного отрезка. Очевидно, именно в интервале режимов фрезерования, соответствующих этому отрезку, следовало искать те, которые позволяют сочетать преимущества каждого из режимов, представленных горизонтальными участками диаграммы L(SM/n), см. фигуру 1, но избежать свойственных им недостатков.

Наиболее близким по технической сущности к предлагаемому способу является способ управления фрезерованием проката [Пат. №2687638 Российская Федерация, МПК В23С 3/13. Способ управления фрезерованием проката [Текст] / Певзнер М.З.; заявитель и патентообладатель ФГБОУ ВО «ВятГУ». - №2018127480; заявл. 25.07.2018; опубл. 15.05.2019, Бюл. №14], основывающийся на работах [Надежкин, М.П. Формирование рельефа поверхности в процессе фрезерования прокатанных полос / М.П. Надежкин, М.З. Певзнер // Производство проката. - 2000. - №4. - С. 32-36; Певзнер, М.З. О режимах фрезерования и рельефе поверхности фрезерованных полос / М.З. Певзнер // Производство проката. - 2008. - №9. - С. 24-26] и уравнении (3). Для повышения стойкости фрез с одной стороны и предотвращения переноса дефектов фрезы на обработанную поверхность с другой режим обработки (SM/n) назначают по предварительно установленной регрессионной зависимости его связи с расстоянием между гребешками L таким образом, чтобы расстояние между гребешками составляло какое-либо значение в интервале L'=(2÷4)×SZ. То есть для конкретного процесса определяется истинные форма и положение линии, связывающей L=SO и L=SZ, а затем назначается условно «промежуточный» режим обработки (SM/n) (режим фрезерования В, см. фигуру 1), при котором устанавливается некоторое количество зубьев (1÷3), дублирующих работу каждого формирующего впадину зуба.

Но количество дублирующих зубьев, необходимое для получения фрезерованной поверхности удовлетворительного качества, в зависимости от состояния фрезы может различаться от одного (n=2, фреза высокого качества идеально собранная и/или заточенная) до 3-4 и более (фреза «изношенная», зубья которой изобилуют сколами и др. дефектами). Такое большое количество дублирующих зубьев призвано гарантированно компенсировать «отпечатывающиеся» на фрезерованной поверхности следы дефектов зубьев фрезы для удовлетворения даже повышенным требованиям к качеству фрезерованной поверхности. Разумеется, если такого рода гарантия не может быть обеспечена, фреза нуждается в замене. То есть чем выше требования к качеству фрезерованной поверхности и больше повреждений на фрезе, тем большее количество дублирующих зубьев должен обеспечить выбранный режим обработки. Таким образом, недостаточно избегать обеих крайностей: L=SZ и L=SO (работы каждым зубом в отдельной впадине и всеми зубьями на окружности фрезы в одной впадине) - необходимо соотносить количество дублирующих зубьев с целым рядом обстоятельств. Конечными «бенефициарами» правильного выбора режима обработки должны стать достижение стабильно высокого качества и повышение стойкости инструмента.

Целью предполагаемого изобретения является повышение эффективности процесса фрезерования и качества конечного продукта.

Технический результат предполагаемого изобретения заключается в стабилизации качества фрезерованной поверхности на протяжении всего срока службы фрезы с повышением тем самым выхода годного при производстве проката, в повышении производительности процесса, а также в продлении срока службы фрезы до максимально возможного предела.

Этот результат достигается путем назначения режима обработки (соотношения скоростей движения полосы и вращения фрезы) по предварительно установленной регрессионной зависимости его связи с расстоянием между гребешками L' таким образом, чтобы выполнялось условие

где SZ - расчетное значение подачи на зуб.

n=2 - число зубьев, обрабатывающих одну впадину (один дублирующий зуб).

В процессе работы фрезы при малейших признаках ухудшения качества обработанной поверхности корректируют технологию обработки (уменьшают параметр SM/n), увеличивая тем самым число зубьев, дублирующих работу каждого формирующего впадину зуба, и расстояние между гребешками L'. Процесс прекращают и отправляют фрезу на очередную заточку, когда расстояние между гребешками достигает критического для данного процесса значения LКРИТ. (Величина LКРИТ определяется предварительно требованиями заказчика или, при наличии последующей холодной прокатки, условиями ее осуществления, например, относительно мягкие материалы, более склонные к образованию надиров, требуют меньшее значение LКРИТ.) Таким образом, осуществляется «краеугольное» условие управления фрезерованием в соответствии с предлагаемым способом, когда количество зубьев, дублирующих работу каждого формирующего впадину зуба, зависит от состояния фрезы, степени ее износа и постепенно увеличивается в процессе эксплуатации. Чем больше количество дефектов (сколов, «выкрашиваний» и т.п.) имеется на зубьях фрезы, тем большее количество зубьев, дублирующих работу каждого формирующего впадину зуба, требуется для компенсации этих дефектов и гарантированного получения качественной поверхности готового проката. Условие L<LКРИТ обеспечивает относительно малое расстояние между гребешками и относительно малую шероховатость, а за счет увеличения количества дублирующих зубьев обеспечивается:

- стабилизация качества поверхности фрезерованного проката и готового продукта независимо от степени «износа» инструмента;

- повышение стойкости (периода времени и количества материала, обработанного между операциями заточки фрез) и, следовательно, общего срока их службы и эффективности использования;

- уменьшение времени работы фрезы до ее очередной замены для заточки, а, следовательно, общего времени, затрачиваемого на замены фрез, и, в результате - повышение производительности линии фрезерования.

Описание способа.

Предлагаемый способ включает:

- непрерывное фрезерование проката, заключающееся в движении (перемотке) полосы относительно вращающейся фрезы;

- предварительное определение связи режима фрезерования (соотношения скоростей движения полосы и вращения фрезы) с профилем фрезерованной поверхности (расстоянием между гребешками L);

- определение режима фрезерования на основе установленной его связи с расстоянием между гребешками и из условия L=2×SZ, где SZ - расчетное значение подачи на зуб (4) и выполнение технологической операции по выбранному режиму;

- при появлении признаков ухудшения качества фрезерованной поверхности регулировка режима фрезерования в направлении уменьшения параметра SM/n и выполнение технологической операции по режиму, оптимальному для текущего состояния фрезы;

- процесс регулирования режима фрезерования и обработки продолжается при сохранении условия L<LКРИТ и прекращается при достижении L≥LКРИТ.

Пример выполнения.

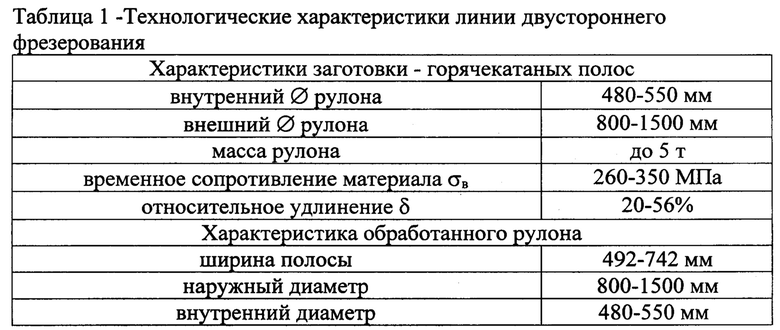

Обработка проводилась в линии двустороннего фрезерования, состоящей, в частности, из правильно-размоточной машины, ножниц, станков «встречного» фрезерования [Справочник технолога-машиностроителя: в 2 т. / под ред. A.M. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова: 5-е изд., перераб. и доп. - М.: Машиностроение, 2001] верхней и нижней сторон полосы и сверточной машины. Расстояние между тянущими роликами с последующей правильной машиной, относительно жестко связанными с обрабатываемой полосой, и фрезерными станками составляло 8÷12 м. Технологические характеристики линии представлены в таблице 1, а общий вид - на фигуре 2.

В качестве инструмента использовали сборные цилиндрические фрезы диаметром ~250 мм с 14 винтовыми (ω=25°53' град) зубьями [Банников, Е.А. Справочник фрезеровщика / Е.А. Банников. - Ростов н/Д.: Феникс, 2005. - 320 с.] (фигура 3). Они «набирались» из пластин сплава Р6М5, а затем затачивались по заднему α=12° и переднему γ=3° углам. Для контроля углов заточки использовали угломер 2УРИ по ТУ2-034-617-84.

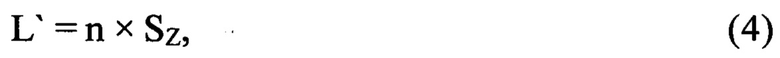

Толщина снимаемого слоя составляла ~0,3 мм. Обрабатывали горячекатаные полосы латуни Л63 толщиной ~8 мм и шириной ~650 мм, варьируя n, SM. Контролировали фактическое расстояние L и трансформацию впадины между «гребешками», стойкость фрез и другие технологические параметры, а также рассчитывали подачу на зуб SZ(2), подачу на оборот SO(3) и соотношение L/SZ, определяющее количество зубьев, последовательно обрабатывающих одну впадину, таблица 2. Контроль расстояния между гребешками осуществляли, замеряя мерной линейкой длину, составляемую 10 впадинами.

Видно, что при фрезеровании по традиционно используемым режимам №1 и №2 (см. таблицу 2, фигуру 1) расстояние между гребешками (L≈10 мм) равнялось не подаче на зуб SZ, а в Z раз больше - подаче на оборот SO. То есть здесь выполнялась не формула (2), а формула (3) и поверхность полосы была достаточно грубой, фигура 4. В результате последующей холодной прокатки на трехклетевом стане до размеров 1,8÷2,0 мм на поверхности ленты обнаруживались надиры.

С целью уменьшения L и, таким образом, предупреждения образования надиров использовали режим, основанный на уменьшении скорости подачи SM и соответствующего уменьшения подачи на оборот SO=SM/n (традиционно применяемый режим №3, см. таблицу 2). Использование этого режима повысило чистоту фрезерованной поверхности и исключило образование надиров при последующей прокатке, но при этом сохранялось L=SO, а также неравномерная нагрузка на зубья и низкая стойкость фрез. Кроме того, уменьшение соотношения SM/n за счет снижения скорости подачи SM связано с соответствующим уменьшением производительности линии фрезерования. При изменении SM/n в сторону увеличения первоначально установленное соотношение L=SO сохранялось и расстояние между гребешками увеличилось (L=SO≈13,3 мм/об, режим №4, см. таблицу 2, фигуру 1).

Дальнейшее уменьшение n до n=200 об/мин, что обеспечило соотношение SM/n=40 мм/об (режим №5, см. таблицу 2), привело на первый взгляд к парадоксальному явлению: взамен L=SM/n=SO (3) стало выполняться соотношение L'≈SZ=SM/(n×Z) (2), см. фигуру 1. (Впадина между гребешками длиной L распадается на 14 мелких впадин с расстоянием между гребешками длиной L'=SZ.) Поскольку преимущественно именно эти мелкие впадины длиной L' определяли неровности профиля фрезерованной полосы, он становился значительно более ровным (1). Впрочем, следует отметить, что большие исходные впадины не исчезали совсем, а сохранялись в виде чуть заметных по высоте волн, каждая из которых по-прежнему равняется по длине L=SO=SM/n. (В таблице 2 в одном столбце представлены значения L в случае, когда впадина между гребешками находится в «целом состоянии», и L' - после ее распада, расстояние между гребешками мелких впадин)

Таким образом, явления последовательной работы в одном месте полосы всех расположенных по окружности фрезы зубьев можно избежать при увеличении соотношения SM/n. (При дальнейшем уменьшении n и, соответственно, увеличении SO=SM/n>40 мм/об соотношение L'=SZ сохранялось.) Выполнение соотношения L'=SZ привело к необходимости соблюдения особых требований к качеству фрез, но даже в этом случае на поверхности полос, обработанных вновь заточенными фрезами, наблюдались следы конструктивных промежутков между твердосплавными вставками. В процессе работы «выкрашивание» каждого зуба фрезы приводило к появлению существенного дефекта на обработанной поверхности и, как следствие, к необходимости частой замены фрез и неэффективности их использования. Действительно, в этом случае каждый зуб обрабатывает отдельную впадину, а дублирование его работы следующим по окружности фрезы зубом не осуществляется, в результате чего фрезерованный профиль стал в точности отражать дефекты обрабатывающего инструмента.

С целью исключения обеих неблагоприятных крайностей - надиров при последующей прокатке (режимы 1, 2) и необходимости частой замены фрез (режим 5) использовали промежуточный режим, соответствующий схематично представленной на фигуре 1, пунктирной линии, связывающей горизонтальные участки графика. В нашем случае для используемой линии двустороннего фрезерования крайние значения этой переходной линии функции связи L(SM/n), уже известны: интервалу изменения L от L=SO до L'=SZ соответствует интервал режимов обработки 13 мм/об<SM/n<40 мм/об. (Видно, что при минутной подаче SM=8 м/мин такие режимы достигаются варьированием скорости вращения фрезы в диапазоне 200 об/мин<SM/n<600 об/мин, см. таблицу 2.) Этот промежуточный режим 6 (SM/n≈26,7), см. таблицу 2 (прототип), так же как режим 5 обеспечил «разбиение» большой исходной впадины (L≈26,7 мм) на промежуточные впадинки с расстоянием между гребешками L'≈4,5 мм (см. таблицу 2). Но, в отличие от всех предыдущих режимов, величина расстояния между гребешками L' занимала промежуточное положение между значениями SZ и SO, соответствующих данному режиму (~1,9 мм/зуб<~4,5 мм<~26,7 мм/об). При этом наблюдалось общее выравнивание профиля (фигура 5) в сравнении с традиционно получаемым (ср. с фигуры 4).

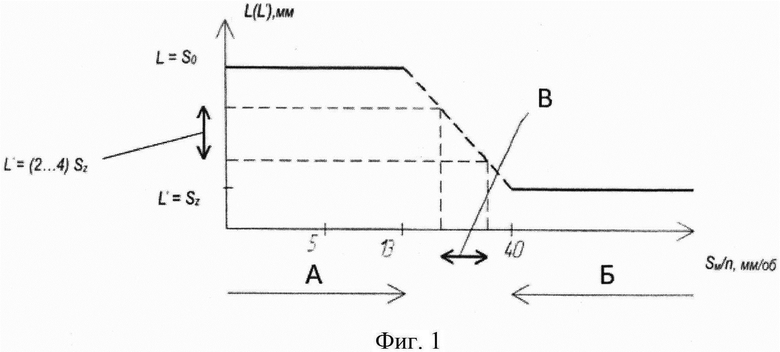

Для установления начального режима обработки, обеспечивающего в соответствии с предлагаемым способом дублирование работы формирующего впадину зуба еще одним зубом необходимо предварительно возможно более точно устанавливать расположение и форму пунктирной линии перехода от L=SO к L'=SZ (см. фигуру 1) зависимости расстояния между гребешками L' от режима фрезерования (SM/n). (В каждом конкретном случае оно зависит в первую очередь от компоновки и суммарной жесткости используемого оборудования, количества зубьев по окружности фрезы, но также, пусть в меньшей степени, от часто изменяющихся факторов: механических свойств обрабатываемого материала и степени эксцентриситета установки фрезы.) Установленное для режима 6 (SM/n≈26,7 мм/об) значение расстояния между гребешками малой впадины L' позволило точнее определить истинную форму переходного промежуточного участка, фигура 6, определяющего функцию L'=f(SM/n) и первоначально представляемого прямой линией (см. пунктирную линию на фигуре 1). Аналогичным образом установлена зависимость приблизительного числа зубьев, обрабатывающих одну малую впадину L'/SZ (см. таблицу 2), от режима обработки - L'/SZ=f(SM/n), см. фигуру 6, таблицу 2. Степенные функции в этом случае обеспечивают значительно более высокую степень аппроксимации (коэффициент детерминации R2): L(L')=417,1(Sм/n)-1,35 мм; R2=0,99; L/Sz=5963(Sм/n)-2,35; R2=0,996. (Степень аппроксимации первоначально задаваемой линейной функции связи L(SM/n) переходного режима, см. пунктирную линию на фигуре 1, составляла лишь R2=0,82÷0,86.) Для выбора режима обработки, обеспечивающего один «дублирующий» зуб, то есть число зубьев, обрабатывающих одну впадину L'/SZ≈2 (предлагаемый способ), использовали график зависимости L'/SZ=f(SM/n), см. фигуру 6. Но при этом решали обратную задачу: по графику от значения L'/SZ=2 (ось ординат) на оси абсцисс определяли режим обработки - SM/n≈30 мм/об.

Этот начальный режим осуществляли путем установки: SM=6 м/мин, n=200 об/мин. В ходе обработки полос при обнаружении на их поверхности малейших признаков, которые можно идентифицировать как дефекты фрезерования, скорость вращения фрезы увеличивали каждый раз на ~20 об/мин, уменьшая тем самым SM/n и увеличивая L'. Сравнивали L' с заранее установленным для полос Л63 значением LКРИТ=8 мм. При достижении L'≥8 мм осуществляли «перевалку», после чего процесс возобновляли.

Для оценки эффективности предлагаемого способа производили обработку в сравнении:

- предлагаемым способом, начиная с режима 7 и увеличивая по мере необходимости n вплоть до достижения L'≥8 мм;

- способом-прототипом (режим 6, сохраняющийся постоянным вплоть до появления признаков недопустимых дефектов на обработанной поверхности).

После достижения этих критических признаков для каждого способа обработки фрезу отправляли на заточку и заменяли другой фрезой соответствующего способа обработки. Затем фрезерование возобновляли до появления критических признаков для каждого способа обработки и замены фрезы на заточенную после первоначального использования. Такие циклы обработки повторяли, контролируя количество отфрезерованного материала каждой фрезой за каждый цикл и за все время использования каждой фрезы вплоть до ее полной выработки.

В ходе опытных работ дефекты «надиры» не обнаруживались на поверхности ленты, прокатанной из полос, отфрезерованных в соответствии с обоими способами обработки. Поскольку изменение соотношения SM/n предлагаемым способом производилось путем плавного увеличения n, изменение режима не приводило к снижению производительности и не влияло на работу второго фрезерного станка, обрабатывающего другую сторону полосы. Но при этом качество отфрезерованной поверхности на протяжении цикла обработки и всего времени работы фрезы сохранялось стабильно высоким за счет регулярной корректировки режима. Наоборот, качество поверхности, отфрезерованной в соответствии с прототипом, на протяжении цикла обработки фрезой между ее переточками постепенно снижалось, оставаясь, впрочем, в пределах предъявляемых требований. Регулирование режима обработки в зависимости от качественного состояния фрезы позволило повысить объем материала, отфрезерованного в соответствии с предлагаемым способом за весь период работы фрезы (то есть стойкость фрез) - на ~25%, а за цикл обработки между заточками (и время самого цикла) на ~40%. В результате за счет сокращения общего времени, затрачиваемого на «перевалки», производительность увеличилась на ~5%.

Таким образом, предлагаемый способ управления фрезерованием полосы позволит стабилизировать качество поверхности обработанного проката, повысить производительность и стойкость фрез, а, следовательно, эффективность процесса фрезерования и всего лентопрокатного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ФРЕЗЕРОВАНИЕМ ПРОКАТА | 2018 |

|

RU2687638C1 |

| СПОСОБ СТРОЧНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НА МНОГОКООРДИНАТНЫХ СТАНКАХ С ЧПУ | 2015 |

|

RU2607880C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ПЛОСКОГО ПРОКАТА ИЗ ЛАТУНИ Л63 В ПОПЕРЕЧНОМ МАГНИТНОМ ПОЛЕ | 2017 |

|

RU2661297C1 |

| СПОСОБ УВЕЛИЧЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ ДВУХ ЖЕСТКО СВЯЗАННЫХ МЕЖДУ СОБОЙ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ РОТОРА | 2009 |

|

RU2521494C2 |

| Способ непрерывного неразрушающего контроля характеристики качества движущего плоского проката | 2019 |

|

RU2724130C1 |

| СПОСОБ СТРОЧНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354508C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ МНОГОГРАННЫХ ОТВЕРСТИЙ | 1991 |

|

RU2009788C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| СПОСОБ ЧИСТОВОГО ФРЕЗЕРОВАНИЯ КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТИ ПЕРА ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2014 |

|

RU2574564C2 |

Изобретение относится к области металлургии и машиностроения и может быть использовано при фрезеровании плоского проката цилиндрическими фрезами. Способ включает оптимизацию режимов обработки, заключающуюся в постепенном увеличении количества зубьев, дублирующих работу каждого формирующего впадину зуба и расположенных вслед за ним по окружности фрезы. Обеспечивается стабилизация качества фрезерованной поверхности проката, повышается стойкость фрез. 6 ил., 2 табл., 1 пр.

Способ управления фрезерованием проката, включающий перемотку полосы проката относительно вращающейся фрезы, при котором рельеф фрезерованной поверхности, определяемый расстоянием между гребешками впадин, формирующихся фрезой на поверхности полосы, регулируют путем изменения режимов обработки, при этом соотношение скоростей движения полосы и вращения фрезы задают по предварительно установленным регрессионным зависимостям в зависимости от количества расположенных по окружности фрезы зубьев, следующих за каждым формирующим впадину зубом и дублирующих его работу, отличающийся тем, что первоначально соотношение скоростей движения полосы и вращения фрезы задают из условия, что работа каждого формирующего впадину зуба дублируется одним следующим за ним зубом, затем по мере работы фрезы соотношение скоростей движения полосы и вращения фрезы уменьшают и увеличивают количество зубьев, дублирующих работу каждого формирующего впадину зуба, и расстояние между гребешками до тех пор, пока указанное расстояние не превысит заданное критическое значение.

| СПОСОБ УПРАВЛЕНИЯ ФРЕЗЕРОВАНИЕМ ПРОКАТА | 2018 |

|

RU2687638C1 |

| Способ плоского фрезерования | 1987 |

|

SU1468683A1 |

| Способ контроля процесса резания | 1982 |

|

SU1007920A2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ | 0 |

|

SU212007A1 |

| CN 101690984 A, 07.04.2010 | |||

| DE 102016214697 A1, 08.02.2018. | |||

Авторы

Даты

2020-03-04—Публикация

2019-11-13—Подача