00 1C

Изобретение относится к станкостроению.

По основному авт. св. № 793723 известен способ контроля процесса резания, по которому выделяют частотные составляющие виброакустических колебаний в системе СПИД, формируют временной интервал для выделения частотных составляющих, сравнивают послепороговые значения на первом и последующих интервалах и по характеру отклонения определяют изменение параметров процесса резания 1.

Недостатком известного способа является невозможность учета функциональных данных о скорости резания, т.е. о частоте вращения шпинделя станка.

Цель изобретения - повышение точности контроля.

Указанная цель достигается тем, что согласно способу контроля процесса резания, по которому выделяют частотные составляющие виброакустических колебаний в системе СПИД, выделяютогибающие этих частотных составляющих и формируют пороговые значения, при этом формируют временной интервал для выделения частотных составляющих, запоминают послепороговые значения на первом временном интервале, сравнивают со значениями на последующих интервалах, измеряют рассогласование и по характеру отклонения определяют изменение параметров процесса резания, временной интервал формируют кратfjbiM числу оборотов щпинделя.

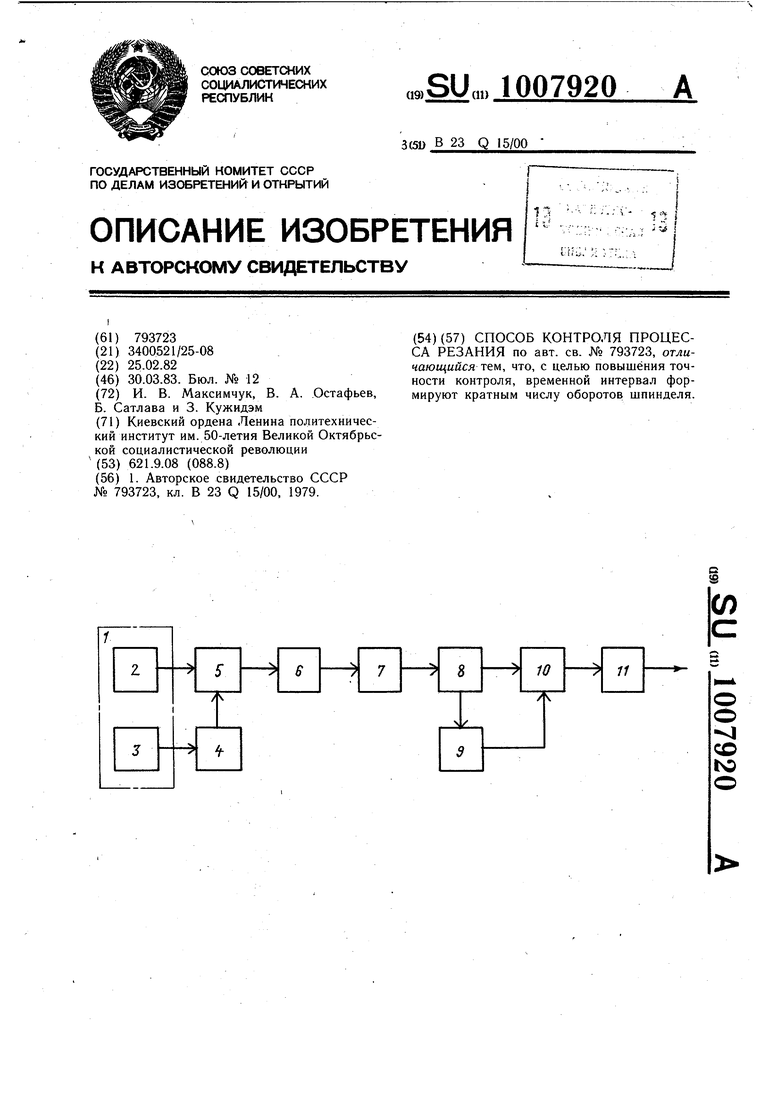

На чертеже показана блок-схема устройства, реализующего предлагаемый способ.

Устройство состоит из станка 1, на котором в зоне резания устанавливается датчик 2 виброакустических сигналов. На станке также устанавливается датчик 3 оборотов щпинделя, который соединен с блоком 4 формирования временных интервалов, выход которого соединен с одним входо.м блока 5 частотных избирателей, другой вход блока 5 соединен с датчиком 2 виброакустических сигналов. Выход блока 5 частотяых избирателей соединен с входом блока 6 амплитудных детекторов, выход которого соединен с блоком 7 пороговых устройств, выход блока пороговых устройств соединен с блоком триггеров 8, один выход которого соединен с блоком 9 памяти, второй выход - с блоком 10 сравнения. Второй вход блока 10 сравнения соединен с блоком 11 анализа.

Устройство работает следующим образом.

При включении станка 1 в начальный момент процесса резания снимают сигнал с датчика 2, представляющий собой гармонический щумоподобный сигнал или, иначе говоря, сумму частотных составляющих. В качестве датчика 2 используют акселерометры. Виброакустические сигналы с датчика 2 поступают на блок 5 частотных избирателей, где на каждом происходит выделение частоты, на которую настроен частотный избиратель. При этом если время нарастания определяется полосой пропускания частотного избирателя, то время спада зависит как от частотных составляющих, так и от уровня помех на входе частотного избираQ теля и это время значительно превышает время нарастания. Для каждого частотного избирателя все частоты, кроме частоты настройки, будут являться помехами, соответственно время спада сигнала на выходе любого частотного избирателя будет затянуто, что будет соответствовать ложной информации о процессе резания. Для того, чтобы устранить ложное состояние, в начале временного интервала происходит принудительное гашение выходного сигнала на каждом частотном избирателе. В результате гашения на выходе частотных избирателей сигналы отсутствуют. При снятии сигнала гашения на выходе частотных избирателей происходит нарастание сигналов. Момент от снятия гашения и до срабатывания пороговых устройств в блоке 7 наиболее достоверно отражает процесс резания как спектр частотных составляющих виброакустического сигнала.

Блок 4 формирования временного интервала выдает сигналы на гащение частотных

0 избирателей по сигналу с датчика 3 оборотов щпинделя, который устанавливается на станке. В этом случае анализ виброакустических сигналов, сопровождающих процесс резания, происходит в одной зоне обрабатываемого материала.

5 По окончании импульса гашения и при наличии сигнала на входе происходит нарастание сигнала на выходе частотных избирателей, которые поступают на блок 6 амплитудных детекторов, где происходит

0 выделение огибающей сигнала. Количество амплитудных детекторов равно количеству частотных избирателей. Огибающие частотных сигналов поступают яа вход блока 7 пороговых устройств, количество которых равно количеству частотных избирателей.

5 Когда огибающие достигнут 0,7 выходного уровня частотного избирателя, пороговые устройства срабатывают и сигналы в виде параллельного кода переписываются из блока 7 пороговых устройств в блок 8 триггеров. Последний представляет собой параллель° ную линейку триггеров, количество последних равно количеству частотных избирателей. Параллельный код переписывается из блока 8 в блок 9 памяти, который также состоит из параллельной линейки триггеров.

г Перезапись сигналов из блока 8 в блок 9 осуществляется один раз в начале процесса резания, т.е. на первом временном интервале. На втором временном интервале, т.е. на

втором обороте шпинделя и последующих при срабатывании пороговых устройств, происходит сравиение параллельного кода, записанного в промежуточном регистре на текущем временном интервале, и кода, записанного в блоке 9 на первом временном интервале. Сравнение осуществляется в блоке 10, представляющем собой регистр двухвходовых элементов И, где число элементов равно числу частотных избирателей. Результаты сравнения поступают в блок 11 анализа, который определяет характер процесса резания и выдает информацию об отклонении процесса резания.

Использование предлагаемого способа контроля процесса резания обеспечивает по сравнению с известными следующие преимущества, а именно контроль процесса обработки при различном инструменте, контроль независимо от обрабатываемого материала, а также возможность построения адаптивных систем управления технологическим процессом изготовления деталей.

В свою очередь повыщение производительности обусловлено тем, что происходит выделение отклонения от нормального режима процесса обработки на раннем этапе, за счет устране ния переходных процессов при выделении частотных составляющих, отсутствие времени на настройку системы СПИД при изменении режимов обработки, инструмента и обрабатываемого материала. Все это позволяет повысить производительность процесса металлообработки резанием в 3-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса резания | 1979 |

|

SU793723A1 |

| Устройство контроля процесса резания | 1985 |

|

SU1359094A1 |

| Способ контроля процесса резания | 1981 |

|

SU986615A1 |

| Устройство для контроля процесса резания при токарной обработке | 1991 |

|

SU1808472A1 |

| Способ контроля процесса резания | 1981 |

|

SU975220A2 |

| Устройство для измерения износа инструмента | 1982 |

|

SU1046025A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Многоканальная система адаптивного управления металлорежущими станками | 1979 |

|

SU885973A1 |

СПОСОБ КОНТРОЛЯ ПРОЦЕССА РЕЗАНИЯ по авт. св. № 793723, отличающийся тем, что, с целью повышения точности контроля, временной интервал формируют кратным числу оборотов шпинделя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля процесса резания | 1979 |

|

SU793723A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1982-02-25—Подача