Область техники, к которой относится изобретение

Данное изобретение относится к способу изготовления листа текстурированной электротехнической стали, магнитная индукция в котором является высокой, листу текстурированной электротехнической стали для ленточного сердечника и ленточному сердечнику.

Предшествующий уровень техники

Лист текстурированной электротехнической стали - это стальной лист, содержащий Si в количестве приблизительно 2-5 масс.%, в котором ориентации кристаллических зерен сводятся, в основном, к ориентации {110}<001>, и этот лист используется в качестве материала для ленточного сердечника и т.п. стационарного индукционного устройства, такого, как трансформатор. Управление ориентацией кристаллических зерен осуществляется с помощью явления катастрофического роста зерен, называемого также вторичной рекристаллизацией.

В качестве способа управления вторичной рекристаллизацией приведем следующие два способа. При осуществлении одного способа, сляб нагревают при температуре 1280°C или более, чтобы получить мелкие выделения, называемые ингибиторами, почти полностью в твердом растворе, а после этого осуществляют горячую прокатку, холодную прокатку, отжиг и т.п., чтобы произошло выделение мелких включений во время горячей прокатки и отжига. При осуществлении другого способа, сляб нагревают до температуры менее 1280°C, а затем осуществляют горячую прокатку, холодную прокатку, обработку азотированием, отжиг и подобное, чтобы обеспечить выделение AlN в качестве ингибитора во время обработки азотированием.

Потери в сердечнике из листа текстурированной электротехнической стали подавляют до низкого уровня путем увеличения, например, магнитной индукции (плотности магнитного потока) и уменьшения потерь на гистерезис. Кроме того, магнитную индукцию также увеличивают за счет более интенсивного сведения ориентаций кристаллических зерен к ориентации {110}<001> путем усиления функции ингибитора.

Кроме того, можно также уменьшить потери энергии в трансформаторе с учетом конструкции стального сердечника, такого, как ленточный сердечник, трансформатора при выборе материала листа текстурированной электротехнической стали.

Однако лист текстурированной электротехнической стали обычно не изготавливают с учетом конструкции ленточного сердечника.

Перечень цитируемой патентной литературы

Патентный документ 1: Публикация № 40-15644 прошедшей экспертизу заявки на патент Японии

Патентный документ 2: Публикация № 51-13469 прошедшей экспертизу заявки на патент Японии

Патентный документ 3: Публикация № 62-45285 прошедшей экспертизу заявки на патент Японии

Патентный документ 4: Публикация № 2-77525 выложенного патента Японии

Патентный документ 5: Публикация № 06-184640 выложенного патента Японии

Патентный документ 6: Публикация № 06-207220 выложенного патента Японии

Патентный документ 7: Публикация № 10-273727 выложенного патента Японии

Патентный документ 8: Публикация № 2008-261013 выложенного патента Японии

Патентный документ 9: Публикация № 2005-23393 выложенного патента Японии

Патентный документ 10: Публикация № 2003-3215 выложенного патента Японии

Патентный документ 11: Публикация № 2008-1983 выложенного патента Японии

Краткое изложение сущности изобретения

Техническая задача

Задача данного изобретения состоит в том, чтобы разработать способ изготовления листа текстурированной электротехнической стали, дающий возможность получить высокую магнитную индукцию, лист текстурированной электротехнической стали для ленточного сердечника и ленточный сердечник.

Решение задачи

В условиях промышленного производства, окончательный отжиг, приводящий к вторичной рекристаллизации, проводят, переводя стальной лист после холодной прокатки в состояние рулона. Кроме того, ленточный сердечник получают путем намотки листа текстурированной электротехнической стали в состояние рулона. Соответственно, можно понять, что область, где ориентации кристаллов выровнены, можно в значительной степени гарантировать, делая направление наматывания листа текстурированной электротехнической стали таким же, как в рулоне, во время окончательного отжига при изготовлении ленточного сердечника, если кристаллические зерна листа текстурированной электротехнической стали проходят в направлении прокатки.

Помимо этого, авторы данного изобретения обнаружили, что функция ингибитора усиливается, а кристаллические зерна после вторичной рекристаллизации приобретают специфические формы, проходя в направлении прокатки, если в сляб добавляют Те перед горячей прокаткой при изготовлении листа текстурированной электротехнической стали.

Далее, авторы данного изобретения обнаружили, что можно стабильно получать кристаллическое зерно подходящего размера в промышленном масштабе путем надлежащего задания условий и подобного для отжига после горячей прокатки.

На основе осознания вышеизложенного и было сделано данное изобретение, а краткое описание его сущности приводится ниже.

Способ изготовления листа текстурированной электротехнической стали, соответствующий первому аспекту данного изобретения, заключается в том, что: нагревают сляб, содержащий C в количестве от 0,02 масс.% до 0,10 масс.%, Si в количестве от 2,5 масс.% до 4,5 масс.%, Mn в количестве от 0,01 масс.% до 0,15 масс.%, S в количестве от 0,001 масс.% до 0,050 масс.%, растворимый в кислоте Al в количестве от 0,01 масс.% до 0,05 масс.%, N в количестве от 0,002 масс.% до 0,015 масс.%, и Те в количестве от 0,0005 масс.% до 0,1000 масс.%, а остальное - Fe и неизбежные примеси, до 1280°C или более; осуществляют горячую прокатку сляба для получения горячекатаного стального листа; осуществляют отжиг горячекатаного стального листа для получения отожженного стального листа; осуществляют холодную прокатку отожженного стального листа для получения холоднокатаного стального листа; осуществляют обезуглероживающий отжиг холоднокатаного стального листа для получения стального листа, подвергнутого обезуглероживающему отжигу; сворачивают стальной лист, подвергнутый обезуглероживающему отжигу, переводя его в состояние рулона; и осуществляют окончательный отжиг стального листа, подвергнутого обезуглероживающему отжигу и находящегося в состоянии рулона, причем холоднокатаный стальной лист нагревают до температуры 800°C или более со скоростью, находящейся в диапазоне от 30°C/сек или более до 100°C/сек или менее, во время повышения температуры холоднокатаного стального листа при обезуглероживающем отжиге или до обезуглероживающего отжига, а стальной лист, подвергнутый обезуглероживающему отжигу, нагревают со скоростью 20°C/час или менее в пределах диапазона температур от 750°C или более до 1150°C или менее во время повышения температуры стального листа, подвергнутого обезуглероживающему отжигу, при окончательном отжиге.

Способ изготовления листа текстурированной электротехнической стали, соответствующий второму аспекту данного изобретения, заключается в том, что: нагревают сляб, содержащий C в количестве от 0,02 масс.% до 0,10 масс.%, Si в количестве от 2,5 масс.% до 4,5 масс.%, Mn в количестве от 0,05 масс.% до 0,50 масс.%, растворимый в кислоте Al в количестве от 0,010 масс.% до 0,050 масс.%, N в количестве от 0,001 масс.% до 0,015 масс.%, и Те в количестве от 0,0005 масс.% до 0,1000 масс.%, причем суммарное содержание S и Se составляет 0,02 масс.% или менее, а остальное - Fe и неизбежные примеси, при температуре менее 1280°C; осуществляют горячую прокатку сляба для получения горячекатаного стального листа; осуществляют отжиг горячекатаного стального листа для получения отожженного стального листа; осуществляют холодную прокатку отожженного стального листа для получения холоднокатаного стального листа; осуществляют обезуглероживающий отжиг холоднокатаного стального листа для получения стального листа, подвергнутого обезуглероживающему отжигу; сворачивают стальной лист, подвергнутый обезуглероживающему отжигу, переводя его в состояние рулона; осуществляют окончательный отжиг стального листа, подвергнутого обезуглероживающему отжигу и находящегося в состоянии рулона; и дополнительно осуществляют азотирующий отжиг холоднокатаного стального листа или стального листа, подвергнутого обезуглероживающему отжигу, причем холоднокатаный стальной лист нагревают до температуры 800°C или более со скоростью, находящейся в диапазоне от 30°C/сек или более до 100°C/сек или менее, во время повышения температуры холоднокатаного стального листа при обезуглероживающем отжиге или до обезуглероживающего отжига, а стальной лист, подвергнутый обезуглероживающему отжигу, нагревают со скоростью 20°C/час или менее в пределах диапазона температур от 750°C или более до 1150°C или менее во время повышения температуры стального листа, подвергнутого обезуглероживающему отжигу, при окончательном отжиге.

Лист текстурированной электротехнической стали для ленточного сердечника, соответствующий третьему аспекту данного изобретения, содержит Si в количестве от 2,5 масс.% до 4,5 масс.%, а остальное - Fe и неизбежные примеси, причем среднее значение коэффициента формы, представленного отношением «(длина в направлении прокатки)/(длина в направлении ширины)» кристаллического зерна составляет 2 или более, среднее значение длин кристаллических зерен в направлении прокатки составляет 100 мм или более, а значение магнитной индукции, когда приложено магнитное поле с напряженностью 800 A/м при частоте 50 Гц, составляет 1,94 Тл или более.

Ленточный сердечник, соответствующий четвертому аспекту данного изобретения, включает в себя упомянутый лист текстурированной электротехнической стали.

Эффект изобретения

В соответствии с настоящим изобретением, форма кристаллических зерен становится подходящей для ленточного сердечники, причем может обеспечиваться высокая магнитная индукция, что обусловлено процессом производства путем осуществления подходящих стадий обезуглероживающего отжига и окончательного отжига.

Краткое описание чертежей

На фиг.1 представлен вид, отображающий взаимосвязь скорости повышения температуры при обезуглероживающем отжиге, скорости повышения температуры при окончательном отжиге, присутствия или отсутствия Те, а также магнитной индукции;

на фиг.2 представлен схематический вид, иллюстрирующий ленточный сердечник, изготовленный в соответствии с первым вариантом осуществления, и трансформатор, в котором этот ленточный сердечник используется;

на фиг.3 представлена блок-схема последовательности операций, иллюстрирующая способ изготовления листа текстурированной электротехнической стали в соответствии со вторым вариантом осуществления; и

на фиг.4 представлена блок-схема последовательности операций, иллюстрирующая способ изготовления листа текстурированной электротехнической стали в соответствии с третьим вариантом осуществления.

Описание вариантов осуществления

Как указано выше, авторы настоящего изобретения обнаружили, что кристаллические зерна после вторичной рекристаллизации приобретают специфические формы, проходящие в направлении прокатки, если в сляб добавляют Те перед горячей прокаткой при изготовлении листа текстурированной электротехнической стали.

Помимо этого, авторы изобретения обнаружили, что степень сведения кристаллических зерен к ориентации {110}<001> оказывается исключительно высокой в листе текстурированной электротехнической стали, кристаллические зерна которого имеют форму, проходящую в направлении прокатки, а магнитные свойства вышеупомянутого листа текстурированной электротехнической стали являются приемлемыми, и он пригоден для ленточного сердечника и трансформатора, в котором этот ленточный сердечник используется.

В данном случае считается важным надлежащее управление текстурой после обезуглероживающего отжига, чтобы в достаточной степени гарантировать длину кристаллического зерна в направлении прокатки после вторичной рекристаллизации. Кроме того, начальная температура вторичной рекристаллизации в стальном листе, в который добавлен Те, судя по оценкам, является высокой по сравнению со стальным листом, в который Те не добавлен, и возможен случай, когда вторичная рекристаллизация из-за вышеизложенного становится нестабильной. Соответственно, считается важным надлежащее управление скоростью повышения температуры при окончательном отжига для стабилизации вторичной рекристаллизации.

Чтобы установить технологию, обеспечивающую стабильное изготовление листа текстурированной электротехнической стали с высокой магнитной индукцией, пригодного для ленточного сердечника и трансформатора с этим ленточным сердечником за счет безусловного достижения дополнительного эффекта добавления Те на основе знания вышеизложенного, авторы изобретения провели следующие эксперименты.

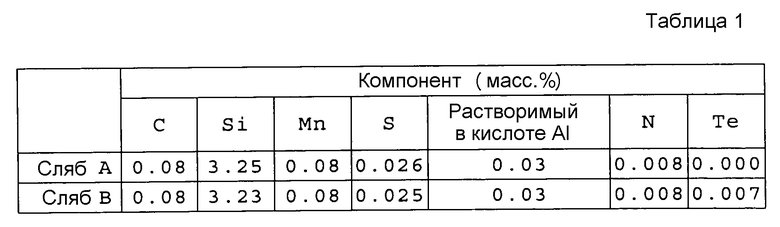

Сляб (не содержащий Те), имеющий состав, в который входят C в количестве 0,08 масс.%, Si в количестве 3,26 масс.%, Mn в количестве 0,08 масс.%, S в количестве 0,026 масс.%, растворимый в кислоте Al в количестве 0,03 масс.%, и N в количестве 0,008 масс.%, а остальное - Fe и неизбежные примеси, изготавливали в вакуумной плавильной печи. Помимо этого, изготавливали также сляб (содержащий Те), имеющий состав, представляющий собой вышеуказанный состав с добавкой Те в количестве 0,013 масс.%. Отжиг (нагревание сляба) проводили при 1350°C в течение одного часа, а потом осуществляли горячую прокатку этих слябов для получения горячекатаного стального листа.

Затем осуществляли отжиг горячекатаных листов при 1100°C в течение 120 секунд, а после этого осуществляли кислотное травление. Потом осуществляли холодную прокатку горячекатаного стального листа, вследствие которой получали холоднокатаный стальной лист, толщина которого составляла 0,23 мм. Далее осуществляли обезуглероживающий отжиг холоднокатаного стального листа во влажной атмосфере азота при 850°C в течение 150 секунд, вследствие чего получали стальной лист, подвергнутый обезуглероживающему отжигу. Скорость повышения температуры до 800°C при обезуглероживающем отжиге изменяли в диапазоне от 10°C/сек до 1000°C/сек.

После обезуглероживающего отжига, поверхность стального листа, подвергнутого обезуглероживающему отжигу, покрывали разделяющим агентом для отжига, основным компонентом которого был MgO, используя водную суспензию, а затем создавали условия вторичной рекристаллизации путем осуществления окончательного отжига при 1150°C в течение 20 часов для получения стального листа, подвергнутого окончательному отжигу. При окончательном отжиге, среднюю скорость повышения температуры до значения менее 750°C задавали равной 50°C/час, а среднюю скорость повышения температуры от 750°C или более до 1150°C или менее изменяли в пределах диапазона от 10°C/час до 50°C/час. Кроме того, окончательный отжиг осуществляли в состоянии, в котором стальной лист, подвергнутый обезуглероживающему отжигу, был согнут таким образом, что радиус кривизны составлял 750 мм. Вот почему окончательный отжиг осуществляют в состоянии, в котором стальной лист, подвергнутый обезуглероживающему отжигу, переведен в состояние рулона в условиях промышленного производства, как говорилось выше. Во время окончательного отжига, на поверхности стального листа, подвергнутого окончательному отжигу, формируется керамическая покрывающая пленка.

После этого, стальной лист, подвергнутый окончательному отжигу, промывали водой, а затем его резали в размер, подходящий для магнитных изменений одиночной пластины. Потом на поверхность стального листа, подвергнутого окончательному отжигу, наносили изоляционный материал, основным компонентами которого были фосфат алюминия и коллоидный диоксид кремния, и осуществляли его спекание, вследствие чего образовывалась изоляционная пленка. Таким образом получали образец вышеупомянутого листа текстурированной электротехнической стали.

Измеряли магнитную индукцию каждого образца. В качестве магнитной индукции измеряли значение магнитной индукции (B8), когда прикладывалось магнитное поле с напряженностью 800 A/м при частоте 50 Гц. Кроме того, после измерения магнитной индукции изоляционную пленку удаляли, и измеряли долю площади области (части с неудовлетворительной вторичной кристаллизацией), состоящей из мелких кристаллических зерен, называемых мелкими зернами, у которых диаметр зерна (диаметр эквивалентной окружности) составлял менее 2 мм. Далее изменяли коэффициент С формы и длину D в направлении прокатки для кристаллического зерна у каждого образца. В данном случае, коэффициент С формы задавали как отношение «(длина в направлении прокатки)/(длина в направлении ширины пластины)».

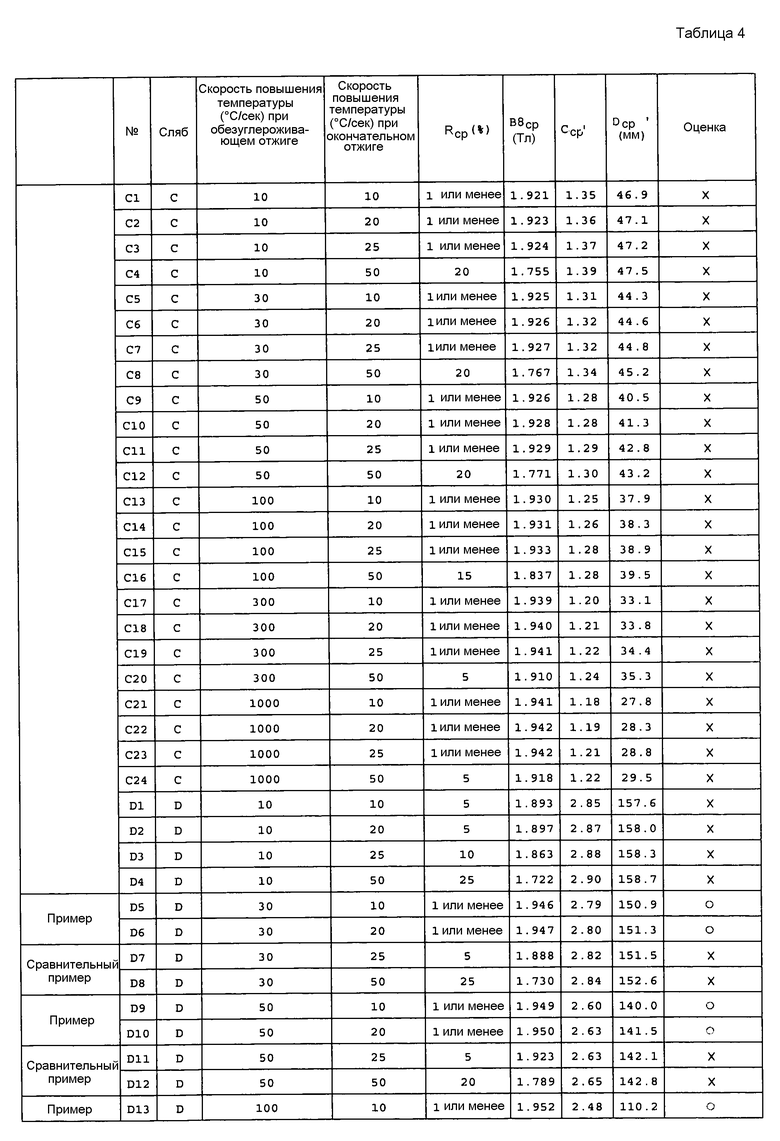

На фиг.1 представлена взаимосвязь скорости повышения температуры при обезуглероживающем отжиге, скорости повышения температуры при окончательном отжиге, присутствия или отсутствия Те, а также магнитной индукции. На фиг.1 также представлен образец, доля площади которого в области (части с неудовлетворительной вторичной кристаллизацией), состоящей из мелких зерен составлял 1% или менее. В данном случае, доля площади этой области - это доля площади, занимаемой мелкими зернами. Как показано на фиг.1, в образце, полученном из сляба, в который добавляли Те, была получена большая магнитная индукция по сравнению с образцом, полученным из сляба, в который Те не добавляли. В частности, магнитная индукция была стабильно высокой, такой, как 1,94 Тл или более, а доля площади, занимаемой мелкими зернами, стабильно составляла 1% или менее в образце, скорость повышения температуры которого при обезуглероживающем отжиге составляла 30°C/сек или более, а скорость повышения температуры при окончательном отжиге составляла 20°C/час или менее.

Помимо этого, среднее значение длины D было большим в образце, полученном из сляба, в который добавляли Те. В частности, среднее значение Сср коэффициента С формы составляло 2 или более, а среднее значение Dcp длины D составляло 100 мм или более в образце, полученном из сляба, в который добавляли Те и скорость повышения температуры которого при обезуглероживающем отжиге составляла 100°C/сек или менее, а скорость повышения температуры при окончательном отжиге составляла 20°C/час или менее. В данном случае среднее значение Сср и среднее значение Dcp были средними значениями коэффициентов С формы и длин D кристаллических зерен, длины которых составляли 10 нм или более. Причина заключается в том, что кристаллическое зерно, длина D которого составляет 10 нм или более, оказывает огромное влияние на свойства трансформатора.

Из результатов вышеуказанных экспериментов следует, что получается магнитная индукция (B8) величиной 1,94 Тл или более, среднее значение Сср оказывается составляющим 2 или более, а среднее значение Dcp оказывается составляющим 100 мм или более, если используют сляб, содержащий Те, нагревают его до температуры 800°C или более со скоростью, находящейся в диапазоне от 30°C/сек или более до 100°C/сек или менее, при обезуглероживающем отжиге, а скорость повышения температуры от 750°C или более до 1150°C или менее при окончательном отжиге задают составляющей 20°C/час или менее. А именно, появляется возможность изготавливать лист текстурированной электротехнической стали, пригодный для ленточного сердечника и трансформатора с ленточным сердечником, путем осуществления процессов на основе вышеизложенных условий.

Первый вариант осуществления

Далее приводится описание первого варианта осуществления данного изобретения. Лист текстурированной электротехнической стали в соответствии с первым вариантом осуществления содержит Si в количестве от 2,5 масс.% до 4,5 масс.%, а остальное - Fe и неизбежные примеси. Кроме того, среднее значение Ccp составляет 2 или более, а среднее значение Dcp составляет 100 мм или более для формы кристаллического зерна. Помимо этого, значение магнитной индукции (B8) листа текстурированной электротехнической стали составляет 1,94 Тл или более.

Si повышает электрическое сопротивление листа текстурированной электротехнической стали и понижает потери на вихревые токи, составляющие часть потерь в сердечнике. Когда содержание Si меньше 2,5 масс.%, эффект понижения потерь на вихревые токи оказывается неудовлетворительным. С другой стороны, когда содержание Si превышает 4,5 масс.%, обрабатываемость листа текстурированной электротехнической стали оказывается низкой. Соответственно, содержание Si задают в диапазоне от 2,5 масс.% или более до 4,5 масс.% или менее.

Отметим, что в неизбежных примесях также содержатся элементы, образующие ингибиторы в процессе изготовления листа текстурированной электротехнической стали и остающиеся в листе текстурированной электротехнической стали после очищения, являющегося результатом высокотемпературного отжига.

Когда среднее значение Dcp составляет 100 мм или более, конкретно приемлемые магнитные свойства можно получить, если для ленточного сердечника используется лист текстурированной электротехнической стали. Вместе с тем, когда среднее значение Dcp меньше 100 мм, обозначенный эффект не достигается, если этот лист используется для ленточного сердечника. Соответственно, среднее значение Dcp задают составляющим 100 мм или более.

Кроме того, когда среднее значение Ccp меньше 2, становится легко увеличить угол отклонения ориентации кристалла, а достаточные магнитные свойства не получаются даже в случае, если среднее значение Dcp составляет 100 мм или более. Соответственно, среднее значение Ccp задают составляющим 2 или более.

Помимо этого, достаточные магнитные свойства не могут быть получены, если значение магнитной индукции (B8) меньше 1,94 Тл. Соответственно, значение магнитной индукции (B8) задают составляющим 1,94 Тл или более.

В листе текстурированной электротехнической стали, имеющем вышеуказанные кристаллические зерна, степень сведения кристаллических зерен к ориентации {110}<001> оказывается исключительно высокой, и можно получить приемлемые магнитные свойства. Когда ленточный сердечник изготавливают с применением листа текстурированной электротехнической стали, указанного выше, направление намотки стального сердечника определяется как совпадающее с направлением намотки рулона при окончательном отжиге, и поэтому появляется возможность в значительной степени гарантировать область, где ориентации кристаллов выровнены. В результате, можно получить трансформатор с высоким кпд, обладающий приемлемыми магнитными свойствами.

Коэффициент С формы и длину D можно измерять так, как описано выше. При осуществлении кислотного травления после удаления изоляционной пленки и керамической пленки с листа текстурированной электротехнической стали, на поверхности стального листа появляется структура ямок, отражающая ориентацию кристалла. Эта структура ямок оказывается отличающейся, когда отличаются ориентации кристаллов, потому что степень отражения света оказывается разной. Соответственно, появляется возможность распознать поверхность раздела между кристаллическими зернами, а именно, границу зерен в широкой перспективе. Затем получают изображение поверхности стального листа, например, с помощью коммерчески поставляемого сканера изображения, и это изображение анализируют, например, с помощью коммерчески поставляемых программных средств анализа изображения. В результате, появляется возможность находить длину D в направлении прокатки и длину в направлении ширины пластины для каждого кристаллического зерна. Коэффициент С формы вычисляют путем деления длины D в направлении прокатки на длину в направлении ширины пластины.

На фиг.2 представлен схематический вид, иллюстрирующий ленточный сердечник, изготовленный в соответствии с первым вариантом осуществления, и трансформатор, в котором этот ленточный сердечник используется. Как показано на фиг.2, ленточный сердечник 4 изготовлен путем намотки куска листа 1 текстурированной электротехнической стали в состояние рулона. Кроме того, к ленточному сердечнику 4 прикреплены два куска проводов 2, 3 обмоток, чтобы сформировать трансформатор. Отметим, что конструкция, показанная на фиг.2, является примером данного изобретения, но данное изобретение этой конструкцией не ограничивается. Например, к ленточному сердечнику можно крепить три или более кусков проводов обмоток.

Второй вариант осуществления

Далее приводится описание второго варианта осуществления данного изобретения. Во втором варианте осуществления изготавливают лист текстурированной электротехнической стали, указанный выше. На фиг.3 представлена блок-схема последовательности операций, иллюстрирующая способ изготовления листа текстурированной электротехнической стали в соответствии со вторым вариантом осуществления.

Во втором варианте осуществления, сначала изготавливают сляб путем осуществления литья расплавленной стали для получения листа текстурированной электротехнической стали (этап S1). На способ литья конкретных ограничений нет. Расплавленная сталь содержит, например, C в количестве от 0,02 масс.% до 0,10 масс.%, Si в количестве от 2,5 масс.% до 4,5 масс.%, Mn в количестве от 0,01 масс.% до 0,15 масс.%, растворимый в кислоте Al в количестве от 0,01 масс.% до 0,05 масс.%, N в количестве от 0,002 масс.% до 0,015 масс.%, и Те в количестве от 0,0005 масс.% до 0,1000 масс.%. Расплавленная сталь может дополнительно содержать S, а кроме того - может содержать Se. Кстати, суммарное содержание S и Se составляет от 0,001 масс.% до 0,050 масс.%. Кроме того, расплавленная сталь может дополнительно содержать Bi в количестве от 0,0005 масс.% до 0,1000 масс.%. Остальное в расплавленной стали составляют Fe и неизбежные примеси.

Далее описываются причины количественных ограничений состава расплавленной стали.

С имеет различные функции, такие, как функция подавления роста кристаллических зерен во время нагревания сляба. Когда содержание С меньше 0,02 масс.%, эффект, обуславливаемый этими функциями, достигается не в полной мере. Например, после нагревания сляба становится большим диаметр кристаллических зерен, и становятся большими потери в сердечнике. С другой стороны, когда содержание С превышает 0,10 масс.%, появляется необходимость проведения - в течение длительного времени - обезуглероживающего отжига после холодной прокатки, и растут затраты. Кроме того, обезуглероживание может оказаться неполным, и легко возникает дефект намагничивания, называемый магнитным старением. Соответственно, содержание С задают в диапазоне от 0,02 масс.% до 0,10 масс.%. Кроме того, предпочтительным является содержание С, составляющее 0,05 масс.% или более, а предпочтительнее - 0,09 масс.% или более.

Si является исключительно эффективным элементом для повышения электрического сопротивления листа текстурированной электротехнической стали и понижения потерь на вихревые токи, составляющие часть потерь в сердечнике. Когда содержание Si меньше 2,5 масс.%, потери на вихревые токи подавляются не в полной мере. С другой стороны, когда содержание Si превышает 4,5 масс.%, обрабатываемость оказывается низкой. Соответственно, содержание Si задают в диапазоне от 2,5 масс.% до 4,5 масс.%.

Mn является важным элементом, образующим MnS и/или MnSe, являющийся ингибитором, влияющим на вторичную рекристаллизацию. Когда содержание Mn меньше 0,01 масс.%, не происходит образование MnS и MnSe в достаточных количествах. С другой стороны, когда содержание Mn превышает 0,15 масс.%, трудно получить MnS и MnSe в твердом растворе во время нагревания сляба. Кроме того, выделения MnS и MnSe легко укрупняются, и управление их размером при выполнении ими функций ингибиторов затрудняется. Соответственно, содержание Mn задают в диапазоне от 0,01 масс.% до 0,15 масс.%.

S является важным элементом, образующим ингибитор путем реакции с Mn. Когда содержание S меньше 0,001 масс.% или превышает 0,050 масс.%, эффект ингибитора достигается не в полной мере. Соответственно, содержание S задают в диапазоне от 0,001 масс.% до 0,050 масс.%.

Se является важным элементом, образующим ингибитор путем реакции с Mn, и может присутствовать вместе с S. Вместе с тем, когда суммарное содержание S и Se меньше 0,001 масс.% или превышает 0,050 масс.%, эффект ингибитора достигается не в полной мере. Соответственно, суммарное содержание S и Se задают в диапазоне от 0,001 масс.% до 0,050 масс.%.

Растворимый в кислоте Al является важным элементом, образующим AlN, являющийся ингибитором. Когда содержание растворимого в кислоте Al меньше 0,01 масс.%, AlN не образуется в достаточном количестве, и концентрация ингибитора оказывается недостаточной. С другой стороны, когда содержание растворимого в кислоте Al превышает 0,05 масс.%, выделения AlN укрупняются, а концентрация ингибитора оказывается низкой. Соответственно, содержание растворимого в кислоте Al задают в диапазоне от 0,01 масс.% до 0,05 масс.%.

N является важным элементом, образующим AlN путем реакции с растворимым в кислоте Al. Когда содержание N меньше 0,002 масс.% или превышает 0,015 масс.%, эффект ингибитора достигается не полностью. Соответственно, содержание N задают в диапазоне от 0,002 масс.% до 0,015 масс.%. Кроме того, содержание N в предпочтительном варианте составляет 0,006 масс.% или более.

Те является важным элементом, усиливающим воздействие ингибитора и вносящим вклад в повышение магнитной индукции. Кроме того, Те также имеет функцию придания кристаллическому зерну такой формы, которая проходит в направлении прокатки. Когда содержание Те меньше 0,0005 масс.%, эффект вышеуказанных функций достигается не полностью. С другой стороны, когда содержание Те превышает 0,1000 масс.%, способность к прокатке оказывается неудовлетворительной. Соответственно, содержание Те задают в диапазоне от 0,0005 масс.% до 0,1000 масс.%.

Когда вместе с Те присутствует Bi, магнитная индукция дополнительно повышается. Когда содержание Bi меньше 0,0005 масс.%, эффект, обуславливаемый этой функцией, достигается не полностью. С другой стороны, когда содержание Bi превышает 0,1000 масс.%, способность к прокатке оказывается неудовлетворительной. Соответственно, когда в расплавленной стали содержится Bi, его содержание задают в диапазоне от 0,0005 масс.% до 0,1000 масс.%.

Отметим, что один или более элементов, выбранных из группы, состоящей из Sn, Sb, Cu, Ag, As, Mo, Cr, P, Ni, B, Pb, V, Ge и Ti, могут присутствовать в качестве элемента, стабилизирующего вторичную рекристаллизацию. Вместе с тем, когда суммарное содержание этих элементов меньше 0,0005 масс.%, эффект стабилизации вторичной рекристаллизации достигается не в полной мере. С другой стороны, когда суммарное содержание этих элементов превышает 1,0000 масс.%, этот эффект оказывается явно выраженным, только затраты увеличиваются. Соответственно, когда эти элементы присутствуют, суммарное содержание этих элементов предпочтительно находится в диапазоне от 0,0005 масс.% или более до 1,0000 масс.% или менее.

Во втором варианте осуществления, сляб изготавливают из расплавленной стали, имеющей вышеуказанный состав, а потом этот сляб нагревают до температуры 1280°C или более (этап S2). Если температуру нагревания на этом этапе задают меньшей чем 1280°C, невозможно в полном объеме перевести в раствор ингибиторы, такие, как MnS, MnSe, AlN. Соответственно, температуру сляба задают составляющей 1280°C или более. Кроме того, с точки зрения обеспечения защитных окружающих условий, предпочтительно задавать температуру нагревания сляба составляющей 1450°C или менее.

Далее осуществляют горячую прокатку, чтобы посредством ее получить горячекатаный стальной лист (этап S3). На толщину горячекатаного стального листа конкретных ограничений нет, и ее задают, например, в диапазоне от 1,8 мм до 3,5 мм.

После этого осуществляют отжиг горячекатаного стального листа, чтобы вследствие этого получить отожженный стальной лист (этап S4). На условия отжига конкретных ограничений нет, и отжиг осуществляют, например, при температуре от 750°C до 1200°C в течение времени от 30 секунд до 10 минут. Этот отжиг улучшает магнитные свойства.

Затем осуществляют холодную прокатку отожженного стального листа, чтобы после этого получить холоднокатаный стальной лист (этап S5). Холодную прокатку можно осуществлять только один раз, или можно осуществлять холодную прокатку в несколько проходов, проводя между этапами холодной прокатки промежуточный отжиг. В предпочтительном варианте, промежуточный отжиг осуществляют, например, при температуре от 750°C до 1200°C в течение времени от 30 секунд до 10 минут. Кроме того, многократную холодную прокатку можно осуществлять и не проводя между этапами холодной прокатки промежуточный отжиг, при котором температура отожженного стального листа превышает 600°C. В этом случае, магнитные свойства улучшаются, если отжиг между этапами холодной прокатки проводят при температуре приблизительно 300°C или менее.

Отметим, что если холодную прокатку осуществляют, не проводя между этапами холодной прокатки промежуточный отжиг, как указано выше, есть вероятность, что будет трудно получить равномерные свойства. Кроме того, когда осуществляют многократную холодную прокатку, проводя между этапами холодной прокатки промежуточный отжиг, получение однородных свойств упрощается, но есть вероятность, что магнитная индукция станет низкой. Соответственно, количество этапов холодной прокатки, а также наличие или отсутствие промежуточного отжига, определяются в соответствии со свойствами, требующимися для получаемого готового листа текстурированной электротехнической стали, и затратами.

Помимо этого, во всех случаях окончательной холодной прокатки предпочтительно задавать обжатие составляющим от 80% до 95%.

После холодной прокатки осуществляют обезуглероживающий отжиг холоднокатаного стального листа при температуре 800°C или более - 900°C или менее во влажной атмосфере азота, чтобы таким образом получить стальной лист, подвергнутый обезуглероживающему отжигу (этап S6). Содержание С в стальном листе, подвергнутом обезуглероживающему отжигу, задают составляющим, например, 20 частей на миллион (ppm) или менее. Отметим, что подробности условий обезуглероживающего отжига будут описаны далее.

Затем поверхность стального листа, подвергнутого обезуглероживающему отжигу, покрывают разделяющим агентом (порошком) для отжига, основным компонентом которого является MgO, сворачивают лист, подвергнутый обезуглероживающему отжигу, переводя его в состояние рулона. Партии стального листа, подвергнутого обезуглероживающему отжигу, подвергают окончательному отжигу, чтобы посредством этого получить стальной лист, подвергнутый окончательному отжигу в состоянии рулона (этап S7). Отметим, что подробности условий окончательного отжига будут описаны далее.

После этого разворачивают стальной лист, подвергнутый обезуглероживающему отжигу в состоянии рулона, и осуществляют удаление разделяющего агента для отжига. Затем на поверхность стального листа, подвергнутого окончательному отжигу, наносят жидкую суспензию, основным компонентами которой являются фосфат алюминия и коллоидный диоксид кремния, и осуществляют его спекание для образования изоляционной пленки (этап S8).

Таким образом можно изготовить лист текстурированной электротехнической стали.

Третий вариант осуществления

Далее приводится описание третьего варианта осуществления данного изобретения. В третьем варианте осуществления изготавливают лист текстурированной электротехнической стали, указанный выше. На фиг.4 представлена блок-схема последовательности операций, иллюстрирующая способ изготовления листа текстурированной электротехнической стали в соответствии с третьим вариантом осуществления.

В третьем варианте осуществления, сначала изготавливают сляб путем осуществления литья расплавленной стали для получения листа текстурированной электротехнической стали (этап S11). На способ литья конкретных ограничений нет. Расплавленная сталь содержит, например, C в количестве от 0,02 масс.% до 0,10 масс.%, Si в количестве от 2,5 масс.% до 4,5 масс.%, Mn в количестве от 0,05 масс.% до 0,50 масс.%, растворимый в кислоте Al в количестве от 0,010 масс.% до 0,050 масс.%, N в количестве от 0,001 масс.% до 0,015 масс.%, и Те в количестве от 0,0005 масс.% до 0,1000 масс.%. Расплавленная сталь может дополнительно содержать S, а кроме того - может содержать Se. Суммарное содержание S и Se составляет 0,02 масс.% или менее. Кроме того, расплавленная сталь может дополнительно содержать Bi в количестве от 0,0005 масс.% до 0,1000 масс.%. Остальное в расплавленной стали составляют Fe и неизбежные примеси.

Далее описываются причины количественных ограничений состава расплавленной стали. В третьем варианте осуществления, в качестве ингибитора используется (Al, Si)N, что является отличием от второго варианта осуществления. Соответственно, осаждение MnS оказывается ненужным. Поэтому содержания Mn, S и Se отличаются от второго варианта осуществления. Причины количественных ограничений других элементов являются такими же, как во втором варианте осуществления.

В третьем варианте осуществления, Mn имеет функции повышения удельного сопротивления и понижения потерь в сердечнике. Кроме того, Mn также имеет функцию подавления трещинообразования при горячей прокатке. Когда содержание Mn меньше 0,05 масс.%, эффекты, обуславливаемые этими функциями, достигаются не в полной мере. С другой стороны, когда содержание Mn превышает 0,50 масс.%, магнитная индукция оказывается низкой. Соответственно, содержание Mn задают в диапазоне от 0,05 масс.% до 0,50 масс.%.

В третьем варианте осуществления, S и Se оказывают негативное влияние на магнитные свойства, и поэтому суммарное содержание этих элементов задают составляющим 0,02 масс.% или менее.

В третьем варианте осуществления, изготавливают сляб из расплавленной стали, имеющей вышеуказанный состав, а затем нагревают этот сляб до температуры менее 1280°C (этап S12).

Потом горячую прокатку (этап S3), отжиг (этап S4) и холодную прокатку (этап S5) осуществляют так же, как во втором варианте осуществления.

После этого обезуглероживающий отжиг (этап S6), покрытие разделяющим агентом для отжига и окончательный отжиг (этап S7) и формирование изоляционной пленки (этап S8) осуществляют так же, как во втором варианте осуществления.

Отметим, что в третьем варианте осуществления проводят обработку азотированием стального листа для увеличения содержания N в стальном листе, а в течение периода от завершения холодной прокатки (этап S5) до начала покрытия разделяющим агентом для отжига (этап S7) в стальном листе происходит образование (Al, Si)N (этап S19). В качестве обработки азотированием осуществляют, например, отжиг в атмосфере, содержащей газ, обладающий азотирующей способностью, такой, как аммиак (т.е., проводят азотирующий отжиг). Обработку азотированием (этап S19) можно проводить либо до, либо после обезуглероживающего отжига (этап S6). Кроме того, обработку азотированием (этап S19) можно проводить одновременно с обезуглероживающим отжигом (этап S6).

Таким образом можно изготовить лист текстурированной электротехнической стали.

Условия обезуглероживающего отжига

Далее описываются подробности условий обезуглероживающего отжига во втором варианте осуществления и третьем варианте осуществления.

В этих вариантах осуществления, скорость повышения температуры при обезуглероживающем отжиге до 800°C задают в диапазоне от 30°C/сек или более до 100°C/сек или менее. Как очевидно из вышеуказанных экспериментов, обезуглероживающий отжиг осуществляют в условиях, указанных выше, и поэтому получается кристаллическое зерно, у которого среднее значение Сср коэффициента С формы составляет 2 или более, а среднее значение Dcp длины D составляет 100 мм или более, и при этом лист текстурированной электротехнической стали становится листом, пригодным для ленточного сердечника и трансформатора, в котором этот ленточный сердечник используется.

Когда скорость повышения температуры до 800°C меньше 30°C/сек, значение магнитной индукции (B8) не достигает 1,94 Тл. Когда скорость повышения температуры до 800°C превышает 100°C/сек, среднее значение Dcp становится меньше 100 мм, а лист текстурированной электротехнической стали не становится листом, подходящим для ленточного сердечника и трансформатора, в котором этот ленточный сердечник используется.

Отметим, что нагревание вышеуказанным образом можно осуществлять до обезуглероживающего отжига. Например, можно предусмотреть в разных технологических линиях нагревательную печь или печь обезуглероживающего отжига, или их можно предусмотреть в одной и той же технологической линии как отдельные средства оборудования. На атмосферу для этого нагревания конкретных ограничений нет. Например, нагревание можно осуществлять в смешанной атмосфере азота и водорода, атмосфере азота, влажной атмосфере или сухой атмосфере, а конкретно предпочтительным является осуществление нагревания в смешанной атмосфере азота и водорода или атмосфере азота. Кроме того, на атмосферу и температуру после нагревания и до начала обезуглероживающего отжига конкретных ограничений нет. Допустим вариант, в котором атмосфере дают остыть или охлаждают ее до комнатной температуры.

Кроме того, на способ управления скоростью повышения температуры конкретных ограничений нет. Например, на технологической позиции, предшествующей оборудованию обезуглероживающего отжига, можно предусмотреть электрический нагреватель, такой, как индукционный нагреватель или резистивный нагреватель, в котором применяется излучающая трубка, где используется обычное тепло излучения, или нагревательный элемент на основе материала, обладающего электрическим сопротивлением (МОЭС).

Условия окончательного отжига

Далее описываются подробности условий окончательного отжига во втором варианте осуществления и третьем варианте осуществления изобретения.

В этих вариантах осуществления, стальной лист нагревают, например, в смешанной атмосфере азота и водорода, например, чтобы во время окончательного отжига проявилась вторичная рекристаллизация. После этого, атмосферу изменяют, переходя к атмосфере водорода, и выдерживают стальной лист при температуре от 1100°C до 1200°C в течение приблизительно 20 часов. В результате, такие примеси, как N, S и Se диффундируют наружу из стального листа, подвергнутого обезуглероживающему отжигу, и удаляются, а магнитные свойства становятся лучше. Кроме того, за счет вторичной рекристаллизации образуются вторичные зерна ориентации {110}<001>.

Помимо этого, в этих вариантах скорость повышения температуры от 750°C или более до 1150°C или менее задают составляющей 20°C/час или менее при окончательном отжиге. Окончательный отжиг осуществляют при вышеуказанном условии, и поэтому протекание вторичной рекристаллизации стабилизируется, что очевидно из вышеуказанных экспериментов.

В стальном листе, подвергнутом обезуглероживающему отжигу и содержащем Те, начальная температура вторичной рекристаллизации сдвигается в сторону высоких температур по сравнению со стальным листом, подвергнутым обезуглероживающему отжигу и не содержащим Те, в котором, как можно предположить, протекание вторичной рекристаллизации оказывается нестабильным, и образование части, состоящей из мелких зерен и характеризующейся неудовлетворительной вторичной рекристаллизацией, происходит беспрепятственно. С другой стороны, во втором варианте осуществления и в третьем варианте осуществления скорость повышения температуры задают на надлежащем уровне, основываясь на вышеуказанных результатах, и поэтому появляется возможность стабилизировать протекание вторичной рекристаллизации. Отметим, что на нижний предел скорости повышения температуры конкретных ограничений нет, но с точки зрения особенностей оборудования для отжига и промышленной производительности предпочтительно, чтобы скорость повышения температуры в пределах диапазона температур от 750°C или более до 1150°C или менее составляла 3°C/час или более.

Кроме того, с точки зрения свойств и производительности предпочтительно, чтобы атмосфера на начальной стадии окончательного отжига была смешанной атмосферой азота и водорода, как указано выше. Существует тенденция, при которой вторичная рекристаллизация стабилизируется, если парциальное давление азота увеличивается, и существует тенденция, при которой магнитная индукция повышается, но вторичная рекристаллизация легко становится нестабильной, если парциальное давление уменьшается.

Помимо этого, в середине процесса нагревания при окончательном отжиге можно проводить ретенционный отжиг. Если ретенционный отжиг осуществляется, то появляется возможность повысить сцепление изоляционной пленки (стекловидной пленки) с основным материалом за счет уменьшения влагосодержания в порошке MgO, являющемся основным компонентом разделяющего агента для отжига.

Примеры

Далее описываются эксперименты, проведенные авторами данного изобретения. Условия и т.п. этих экспериментов представляют собой примеры, используемые для подтверждения практической осуществимости и эффектов данного изобретения, а данное изобретение этими примерами не ограничивается.

Первый эксперимент

Сначала с помощью вакуумной плавильной печи в лаборатории изготавливали сляб, содержащий компоненты, представленные в таблице 1, а остальное - Fe и неизбежные примеси. Потом осуществляли отжиг сляба (нагревание сляба) при 1350°C в течение одного часа, а потом осуществляли горячую прокатку для получения горячекатаного стального листа.

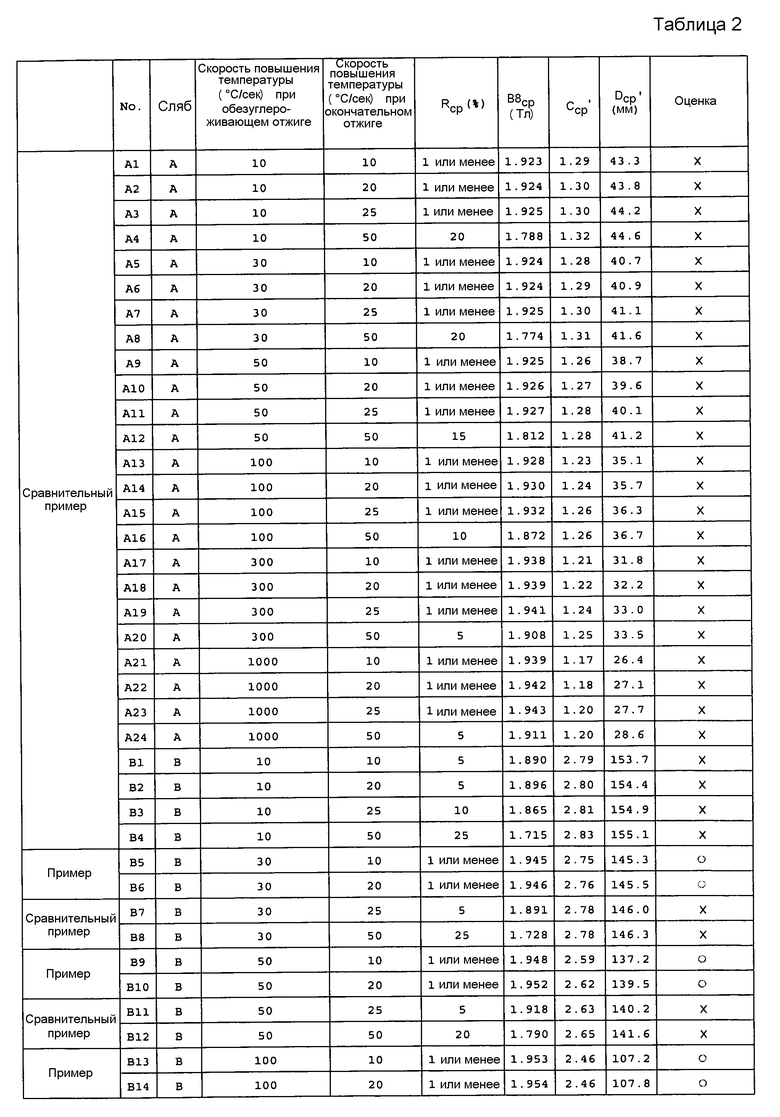

После этого осуществляли отжиг горячекатаного стального листа при 1100°C в течение 120 секунд для получения отожженного стального листа. Затем осуществляли кислотное травление отожженного стального листа, а после этого осуществляли холодную прокатку отожженного стального листа для получения холоднокатаного стального листа, толщина которого составляла 0,23 мм. Потом осуществляли обезуглероживающий отжиг холоднокатаного стального листа во влажной атмосфере водорода при температуре 850°C в течение 150 секунд для получения стального листа, подвергнутого обезуглероживающему отжигу. Скорость повышения температуры до 800°C при обезуглероживающем отжиге изменяли в пределах диапазона от 10°C/сек до 1000°C/сек, как представлено в таблице 2.

Далее, поверхность стального листа, подвергнутого обезуглероживающему отжигу, покрывали - с помощью водной суспензии - разделяющим агентом для отжига, основным компонентом которого был MgO. После этого, стальной лист, подвергнутый обезуглероживающему отжигу, гнули так, что радиус кривизны составлял 750 мм, а потом осуществляли окончательный отжиг для получения стального листа, подвергнутого окончательному отжигу. Среднюю скорость нагрева от 750°C или более до 1150°C или менее при окончательном отжиге изменяли в пределах диапазона от 10°C/час до 50°C/час, как представлено в таблице 2. Кроме того, верхний предел температуры окончательного отжига задавали составляющим 1150°C и проводили экзотермический отжиг при 1150°C в течение 20 часов.

Потом стальной лист, подвергнутый окончательному отжигу, промывали, а затем резали в размер, подходящий для магнитных изменений одиночной пластины. После этого, на поверхность стального листа, подвергнутого окончательному отжигу, наносили изоляционный материал, основным компонентами которого были фосфат алюминия и коллоидный диоксид кремния, и осуществляли его спекание, вследствие чего образовывалась изоляционная пленка. Так и получались образцы листа текстурированной электротехнической стали. Отметим, что в соответствии с каждым условием изготавливали 10 штук образцов.

Измеряли значение магнитной индукции (B8) каждого образца. Кроме того, после измерения магнитной индукции, изоляционную пленку и керамическую пленку удаляли, и измеряли долю R площади области (части с неудовлетворительной вторичной кристаллизацией), занятой мелкими кристаллическими зернами. Далее изменяли коэффициент С формы и длину D в направлении прокатки для кристаллического зерна каждого образца.

Отметим, что долю R формы, коэффициент C формы и длину D измеряли, осуществляя следующие процессы. А именно, сначала проводили кислотное травление после удаления изоляционной пленки и керамической пленки, и отслеживали границу зерен, которую можно распознать в широкой перспективе, с помощью самописца. Потом получали изображение поверхности стального листа с помощью коммерчески поставляемого сканера изображения и анализировали это изображение с помощью коммерчески поставляемых программных средств анализа изображения. Отметим, что измерение диаметра кристаллического зерна было необходимо для определения мелкого зерна, и в этом эксперименте эквивалентный диаметр окружности изменяли как диаметр кристаллического зерна.

Среднее значение Rcp долей R площадей, среднее значение B8cp значений магнитных индукций (B8), среднее значение Ccp' средних значений Ccp коэффициентов С формы и среднее значение Dcp' средних значений длин D вычисляли с применением каждого условия. Кроме того, образец, у которого среднее значение Rcp составляло 1 или менее, среднее значение B8cp составляло 1,940 Тл или более, среднее значение Ccp' составляло 2 или более и среднее значение Dcp' составляло 100 мм, считали приемлемым (о), а остальные считали неприемлемыми (х). Эти результаты представлены в таблице 2.

Как представлено в таблице 2, приемлемые результаты были получены только для шести примеров, в которых использовался сляб В, содержащий Те, а скорость повышения температуры до 800°C при обезуглероживающем отжиге была задана в диапазоне от 30°C/сек или более до 100°C/сек или менее, средняя скорость повышения температуры в пределах диапазона от 750°C до 1150°C при окончательном отжиге бала задана, составляющей 20°C/час или менее. В этих примерах упомянутая доля R площади составляла 1% или менее.

Второй эксперимент

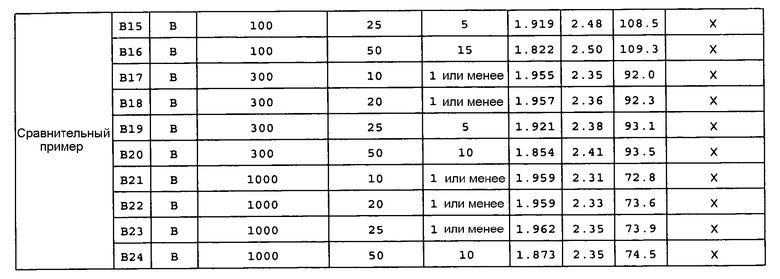

Сначала с помощью вакуумной плавильной печи в лаборатории изготавливали сляб, содержащий компоненты, представленные в таблице 3, а остальное - Fe и неизбежные примеси. Потом осуществляли отжиг сляба (нагревание сляба) при 1400°C в течение одного часа, а потом осуществляли горячую прокатку для получения горячекатаного стального листа.

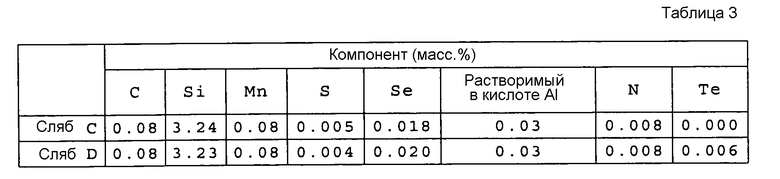

После этого осуществляли отжиг горячекатаного стального листа при 1000°C в течение 100 секунд для получения отожженного стального листа. Затем осуществляли кислотное травление отожженного стального листа, а после этого осуществляли холодную прокатку отожженного стального листа для получения холоднокатаного стального листа, толщина которого составляла 0,23 мм. Во время холодной прокатки, прокатку осуществляли до тех пор, пока толщина листа не становилась равной 1,7 мм, затем осуществляли промежуточный отжиг при 1050°C в течение 100 секунд, а потом осуществляли еще одну прокатку до тех пор, пока толщина листа не становилась равной 0,23 мм. Потом осуществляли обезуглероживающий отжиг холоднокатаного стального листа во влажной атмосфере водорода при температуре 850°C в течение 150 секунд для получения стального листа, подвергнутого обезуглероживающему отжигу. Скорость повышения температуры до 800°C при обезуглероживающем отжиге изменяли в пределах диапазона от 10°C/сек до 1000°C/сек, как представлено в таблице 4.

Далее, нанесение агента для разделения при отжиге, окончательный отжиг и подобное проводили так же, как в первом эксперименте, и получали образцы листа текстурированной электротехнической стали. Отметим, что в соответствии с каждым условием изготавливали 10 штук образцов аналогично первому эксперименту.

Измерение и оценку проводили так же, как в первом эксперименте. Эти результаты представлены в таблице 4.

Как представлено в таблице 4, приемлемые результаты были получены только для шести примеров, в которых использовался сляб D, содержащий Те, а скорость повышения температуры до 800°C при обезуглероживающем отжиге была задана в диапазоне от 30°C/сек или более до 100°C/сек или менее, средняя скорость повышения температуры в пределах диапазона от 750°C до 1150°C при окончательном отжиге бала задана, составляющей 20°C/час или менее. В этих примерах упомянутая доля R площади составляла 1% или менее.

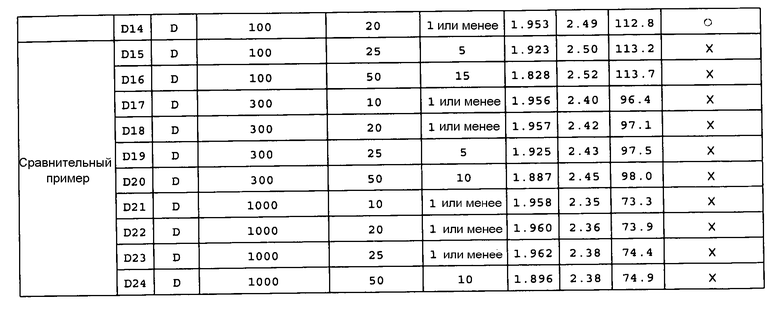

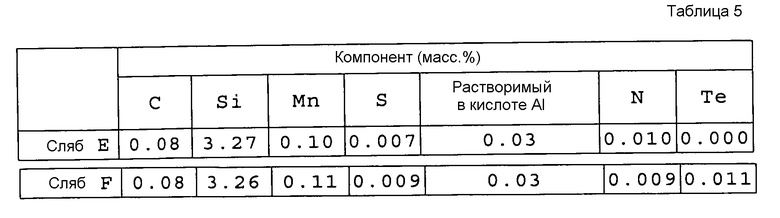

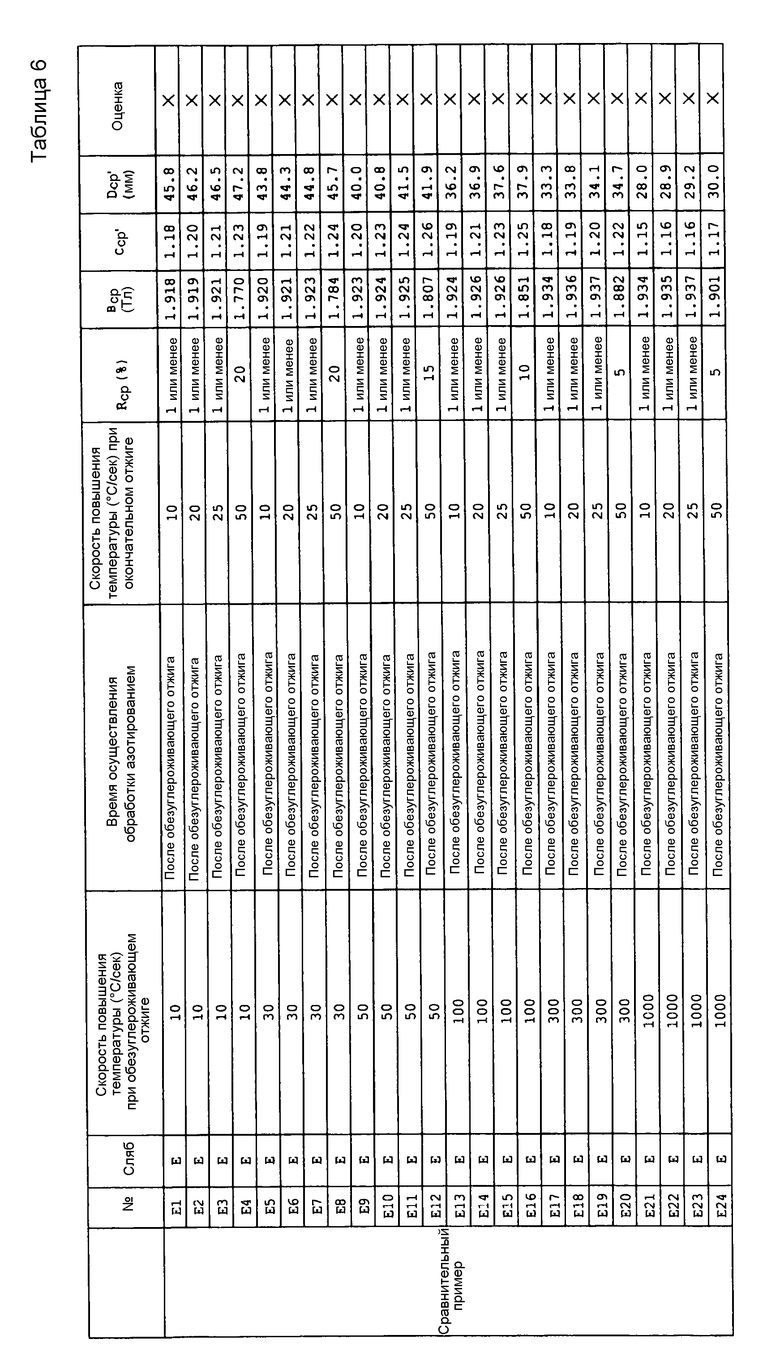

Третий эксперимент

Сначала с помощью вакуумной плавильной печи в лаборатории изготавливали сляб, содержащий компоненты, представленные в таблице 5, а остальное - Fe и неизбежные примеси. Потом осуществляли отжиг сляба (нагревание сляба) при 1150°C в течение одного часа, а потом осуществляли горячую прокатку для получения горячекатаного стального листа.

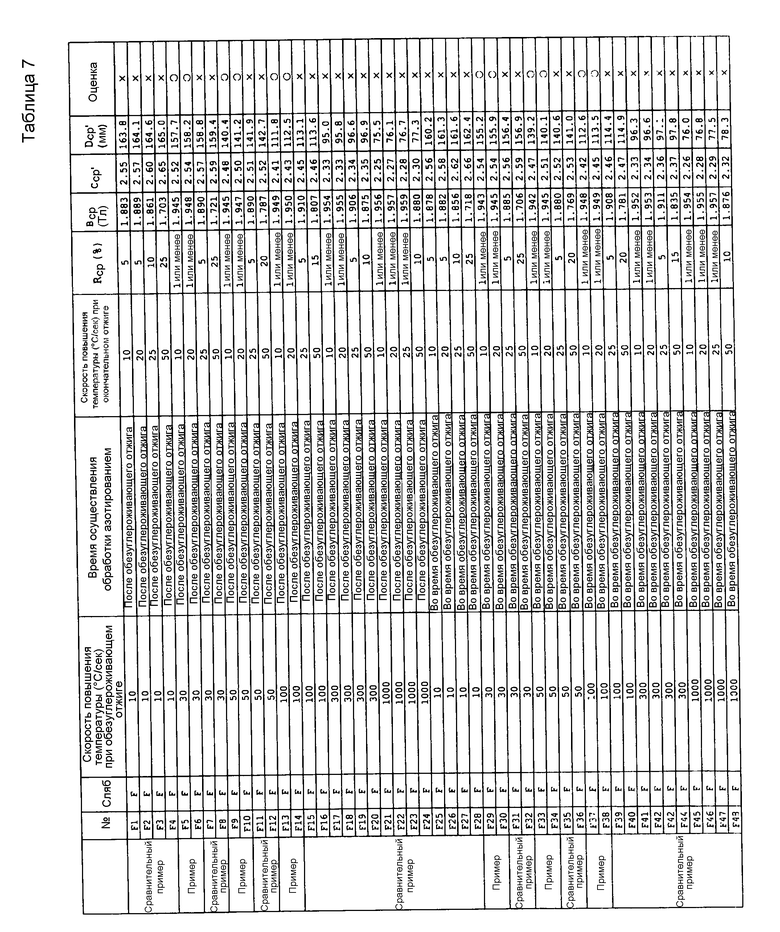

После этого осуществляли отжиг горячекатаного стального листа при 1100°C в течение 100 секунд для получения отожженного стального листа. Затем осуществляли кислотное травление отожженного стального листа, а после этого осуществляли холодную прокатку отожженного стального листа для получения холоднокатаного стального листа, толщина которого составляла 0,23 мм. Потом осуществляли обезуглероживающий отжиг холоднокатаного стального листа во влажной атмосфере водорода при температуре 850°C в течение 150 секунд для получения стального листа, подвергнутого обезуглероживающему отжигу. Скорость повышения температуры до 800°C при обезуглероживающем отжиге изменяли в пределах диапазона от 10°C/сек до 1000°C/сек, как представлено в таблице 6 и таблице 7. Кроме того, в третьем эксперименте осуществляли обработку азотированием во время обезуглероживающего отжига или после обезуглероживающего отжига, как представлено в таблице 6 и таблице 7.

Далее, нанесение агента для разделения при отжиге, окончательный отжиг и подобное проводили так же, как в первом эксперименте, и получали образцы листа текстурированной электротехнической стали. Отметим, что в соответствии с каждым условием изготавливали 10 штук образцов аналогично первому эксперименту.

Измерение и оценку проводили так же, как в первом эксперименте. Эти результаты представлены в таблице 6 и таблице 7.

Как представлено в таблице 6 и таблице 7, приемлемые результаты были получены только для двенадцати примеров, в которых использовался сляб F, содержащий Те, а скорость повышения температуры до 800°C при обезуглероживающем отжиге была задана в диапазоне от 30°C/сек или более до 100°C/сек или менее, средняя скорость повышения температуры в пределах диапазона от 750°C до 1150°C при окончательном отжиге была задана составляющей 20°C/час или менее. В этих примерах упомянутая доля R площади составляла 1% или менее.

Четвертый эксперимент

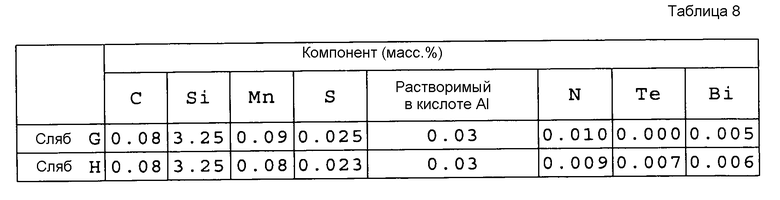

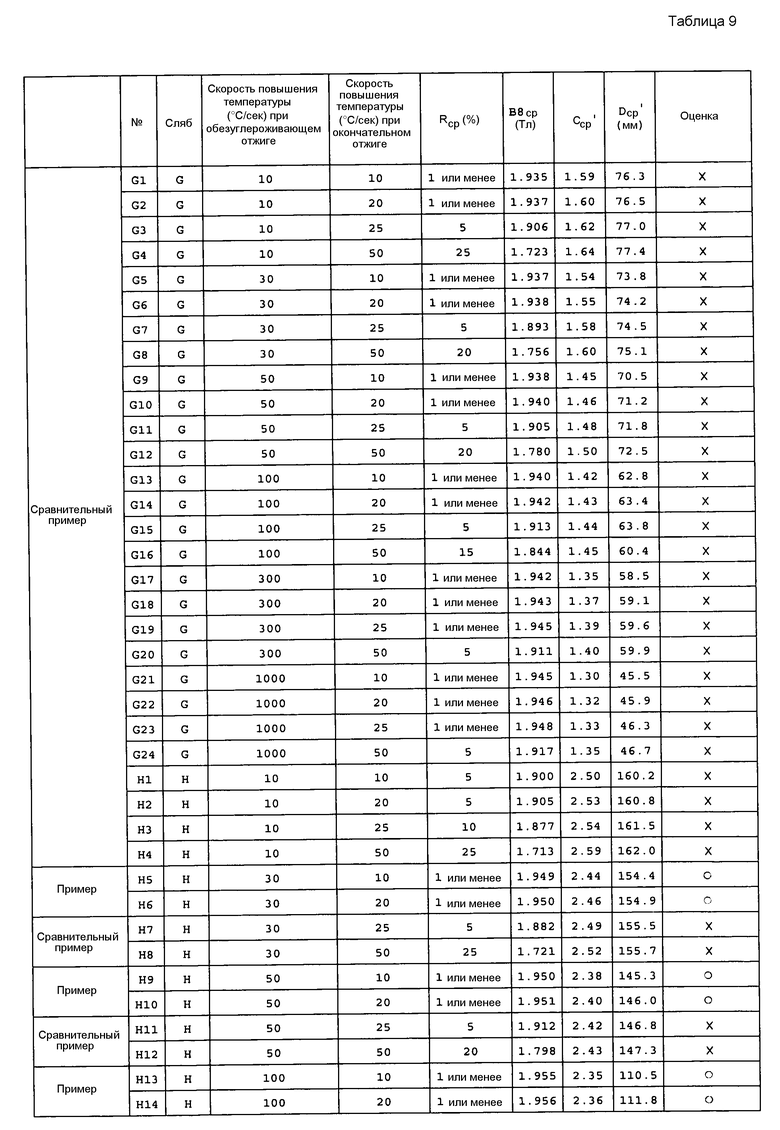

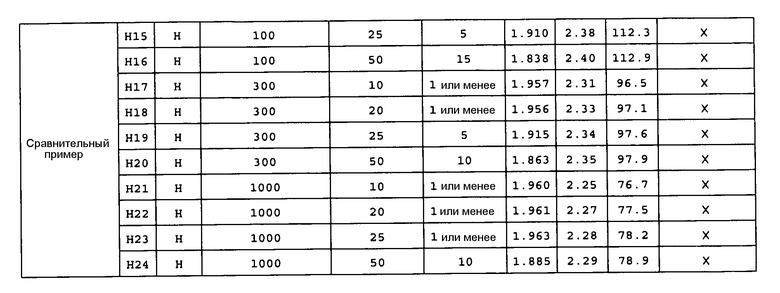

Сначала с помощью вакуумной плавильной печи в лаборатории изготавливали сляб, содержащий компоненты, представленные в таблице 8, а остальное - Fe и неизбежные примеси. Потом осуществляли отжиг сляба (нагревание сляба) при 1350°C в течение одного часа, а потом осуществляли горячую прокатку для получения горячекатаного стального листа.

После этого осуществляли отжиг горячекатаного стального листа при 1100°C в течение 120 секунд для получения отожженного стального листа. Затем осуществляли кислотное травление отожженного стального листа, а после этого осуществляли холодную прокатку отожженного стального листа для получения холоднокатаного стального листа, толщина которого составляла 0,23 мм. Потом осуществляли обезуглероживающий отжиг холоднокатаного стального листа во влажной атмосфере водорода при температуре 850°C в течение 150 секунд для получения стального листа, подвергнутого обезуглероживающему отжигу. Скорость повышения температуры до 800°C при обезуглероживающем отжиге изменяли в пределах диапазона от 10°C/сек до 1000°C/сек, как представлено в таблице 9.

Далее, нанесение агента для разделения при отжиге, окончательный отжиг и подобное проводили так же, как в первом эксперименте, и получали образцы листа текстурированной электротехнической стали. Отметим, что в соответствии с каждым условием изготавливали 10 штук образцов аналогично первому эксперименту.

Измерение и оценку проводили так же, как в первом эксперименте. Эти результаты представлены в таблице 9.

Как представлено в таблице 9, приемлемые результаты были получены только для шести примеров, в которых использовался сляб H, содержащий Те, а скорость повышения температуры до 800°C при обезуглероживающем отжиге была задана в диапазоне от 30°C/сек или более до 100°C/сек или менее, средняя скорость повышения температуры в пределах диапазона от 750°C до 1150°C при окончательном отжиге была задана составляющей 20°C/час или менее. В этих примерах упомянутая доля R площади составляла 1% или менее.

Промышленная применимость

Настоящее изобретение можно использовать, например, в отраслях промышленности, где листы электротехнической стали изготавливают, и отраслях промышленности, где листы электротехнической стали используют.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2706990C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМ УРОВНЕМ ПОТЕРЬ В СЕРДЕЧНИКЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2744254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2595190C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2608914C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2613818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2610204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2015 |

|

RU2665649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2692136C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2537628C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2666393C1 |

Изобретение относится к области металлургии. Для повышения магнитной индукции листа, используемого в ленточных сердечниках, сляб из стали заданного химического состава нагревают до температуры 1280°C или более высокой и осуществляют горячую прокатку. Полученный горячекатаный лист подвергают отжигу и последующей холодной прокатке. После холодной прокатки проводят обезуглероживающий отжиг холоднокатаного листа, последующую смотку в рулон и окончательный отжиг. Нагрев холоднокатаного листа при обезуглероживающем отжиге или до обезуглероживающего отжига ведут до температуры 800°C или более ÷900°C или менее со скоростью, находящейся в диапазоне от 30°C/сек или более до 100°C/сек или менее. При окончательном отжиге нагрев стального листа осуществляют со скоростью 20°C/час или менее в пределах диапазона температур от 750°C или более до 1150°C или менее. 4 н. и 6 з.п. ф-лы, 9 табл., 4 ил., 4 пр.

1. Способ изготовления листа текстурированной электротехнической стали, заключающийся в том, что осуществляют

нагрев сляба, содержащего в количестве, мас.%: C от 0,02 до 0,10, Si от 2,5 до 4,5, Mn от 0,01 до 0,15, S от 0,001 до 0,050, растворимый в кислоте Al от 0,01 до 0,05, N от 0,002 до 0,015, и Te от 0,0005 до 0,10, остальное - Fe и неизбежные примеси, до 1280°C или более,

горячую прокатку сляба для получения горячекатаного стального листа,

отжиг горячекатаного стального листа для получения отожженного стального листа,

холодную прокатку отожженного стального листа для получения холоднокатаного стального листа,

обезуглероживающий отжиг холоднокатаного стального листа для получения стального листа, подвергнутого обезуглероживающему отжигу,

смотку стального листа, подвергнутого обезуглероживающему отжигу, переводя его в состояние рулона, и

окончательный отжиг стального листа, подвергнутого обезуглероживающему отжигу и находящегося в состоянии рулона, причем

холоднокатаный стальной лист нагревают до температуры 800°C или более - 900°C или менее со скоростью, находящейся в диапазоне от 30°C/с или более до 100°C/с или менее, во время повышения температуры холоднокатаного стального листа при обезуглероживающем отжиге или до обезуглероживающего отжига, при этом

стальной лист, подвергнутый обезуглероживающему отжигу, нагревают со скоростью 20°C/ч или менее в пределах диапазона температур от 750°C или более до 1150°C или менее во время повышения температуры стального листа, подвергнутого обезуглероживающему отжигу, при окончательном отжиге.

2. Способ по п.1, в котором

сляб дополнительно содержит Se, причем суммарное количество S и Se составляет от 0,001 до 0,050 мас.%.

3. Способ по п.1, в котором сляб дополнительно содержит Bi в количестве от 0,0005 до 0,10 мас.%.

4. Способ по п.2, в котором сляб дополнительно содержит Bi в количестве от 0,0005 до 0,10 мас.%.

5. Способ изготовления листа текстурированной электротехнической стали, заключающийся в том, что осуществляют

нагрев сляба, содержащего в количестве, мас.%: C от 0,02 до 0,10, Si от 2,5 до 4,5, Mn от 0,05 до 0,50, растворимый в кислоте Al от 0,010 до 0,050, N от 0,001 до 0,015, Te от 0,0005 до 0,10, суммарное содержание S и Se 0,02 или менее, остальное - Fe и неизбежные примеси, до температуры менее 1280°C,

горячую прокатку сляба для получения горячекатаного стального листа,

отжиг горячекатаного стального листа для получения отожженного стального листа,

холодную прокатку отожженного стального листа для получения холоднокатаного стального листа,

обезуглероживающий отжиг холоднокатаного стального листа для получения стального листа, подвергнутого обезуглероживающему отжигу,

смотку стального листа, подвергнутого обезуглероживающему отжигу, переводя его в состояние рулона,

окончательный отжиг стального листа, подвергнутого обезуглероживающему отжигу и находящегося в состоянии рулона, причем

дополнительно осуществляют азотирующий отжиг холоднокатаного стального листа или стального листа, подвергнутого обезуглероживающему отжигу, причем

холоднокатаный стальной лист нагревают до температуры 800°C или более - 900°C или менее со скоростью, находящейся в диапазоне от 30°C/с или более до 100°C/с или менее, во время повышения температуры холоднокатаного стального листа при обезуглероживающем отжиге или до обезуглероживающего отжига, при этом

стальной лист, подвергнутый обезуглероживающему отжигу, нагревают со скоростью 20°C/ч или менее в пределах диапазона температур от 750°C или более до 1150°C или менее во время повышения температуры стального листа, подвергнутого обезуглероживающему отжигу, при окончательном отжиге.

6. Способ по п.5, в котором сляб дополнительно содержит Bi в количестве от 0,0005 до 0,10 мас.%.

7. Лист текстурированной электротехнической стали для ленточного сердечника, полученный способом по любому из пп.1-6 и содержащий Si в количестве от 2,5 до 4,5 мас.%, причем

среднее значение коэффициента формы, представленного отношением: длина в направлении прокатки/длина в направлении ширины, кристаллического зерна составляет 2 или более,

среднее значение длин в направлении прокатки кристаллических зерен составляет 100 мм или более, а

значение магнитной индукции, когда приложено магнитное поле с напряженностью 800 А/м при частоте 50 Гц, составляет 1,94 Тл или более.

8. Лист по п.7, в котором доля площади области, занятой кристаллическими зернами, диаметры эквивалентных окружностей которых меньше 2 мм, составляет 1% или менее.

9. Ленточный сердечник, содержащий

лист текстурированной электротехнической стали, полученный способом по любому из пп.1-6 и содержащий Si в количестве от 2,5 до 4,5 мас.%, причем

среднее значение коэффициента формы, представленного отношением: длина в направлении прокатки/длина в направлении ширины, кристаллического зерна составляет 2 или более,

среднее значение длин в направлении прокатки кристаллических зерен составляет 100 мм или более, а

значение магнитной индукции, когда приложено магнитное поле с напряженностью 800 А/м при частоте 50 Гц, составляет 1,94 Тл или более.

10. Ленточный сердечник по п.9, в котором доля площади области, занятой кристаллическими зернами, диаметры эквивалентных окружностей которых меньше 2 мм, составляет 1% или менее в листе текстурированной электротехнической стали.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| EP 1057898 A2, 06.12.2000 | |||

| EP 1577405 A1, 21.09.2005 | |||

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ, НАЧИНАЯ С ТОНКИХ СЛЯБОВ | 1997 |

|

RU2194775C2 |

Авторы

Даты

2013-12-27—Публикация

2010-03-19—Подача