Область техники, к которой относится изобретение

Настоящее раскрытие изобретения относится к способу производства текстурированного листа из электротехнической стали, подходящего для использования в качестве материала железного сердечника трансформатора.

Уровень техники

Текстурированный лист из электротехнической стали представляет собой магнитно-мягкий материал, в основном использующийся в качестве материала железного сердечника электротехнического устройств, такого как трансформатор или генератор, и характеризуется наличием кристаллической текстуры, в которой ориентация <001>, которая соответствует оси легкого намагничивания железа, в значительной степени выравнивается по отношению к направлению прокатки стального листа. Такая текстура образуется в результате вторичной рекристаллизации, предпочтительно вызывающей рост гигантских кристаллических зерен при ориентации (110)[001], которую называют ориентацией Госса, при проведении отжига вторичной рекристаллизации в способе производства текстурированного листа из электротехнической стали.

Обычная методика, использующаяся для такого текстурированного листа из электротехнической стали, вызывает вторичную рекристаллизацию зерен, характеризующихся ориентацией Госса, во время конечного отжига при использовании выделений, называемых ингибитором. Например, в публикации JP S40-15644 B2 (PTL 1) раскрывается способ, использующий AlN и MnS, а в публикации JP S51-13469 B2 (PTL 2) раскрывается способ, использующий MnS и MnSe. Данные способы фактически используются в промышленности. Данные способы, использующие ингибиторы, требуют нагревания сляба при высокой температуре, превышающей 1300°С, но являются очень хорошо подходящими для использования при стабильном проявлении зерен вторичной рекристаллизации. Для усиления функции таких ингибиторов в публикации JP S38-8214 B2 (PTL 3) раскрывается способ, использующий Pb, Sb, Nb и Те, а в публикации JP S52-24116 A (PTL 4) раскрывается способ, использующий Zr, Ti, B, Nb, Ta, V, Cr и Мо.

Помимо этого, в публикации JP 2782086 B2 (PTL 5) предлагается способ, при котором уровень содержания кислоторастворимого Al (раств. Al) находится в диапазоне от 0,010% до 0,060%, а уровень содержания N уменьшается, так что нагревание сляба контролируемо регулируют проведением его при низкой температуре и азотирование проводят в надлежащей атмосфере азотирования на стадии обезуглероживающего отжига, в результате чего образуются выделения (Al,Si)N, которые используются в качестве ингибитора при вторичной рекристаллизации.

Перечень цитирования

Источники патентной литературы

PTL 1: JP S40-15644 B2

PTL 2: JP S51-13469 B2

PTL 3: JP S38-8214 B2

PTL 4: JP S52-24116 A

PTL 5: JP 2782086 B2

PTL 6: JP 2000-129356 A

Сущность изобретения

Техническая проблема

Таким образом, (Al,Si)N мелко диспергируется в стали и исполняет функцию эффективного ингибитора при вторичной рекристаллизации. Однако, вследствие зависимости прочности ингибитора от уровня содержания Al в случае недостаточного уровня содержания Al при выплавке стали или в случае недостаточного увеличения количества N при азотировании получение достаточной способности ингибирования роста зерен может оказаться невозможным.

В публикации JP 2000-129356 А (PTL 6) раскрывается методика предпочтительного стимулирования вторичной рекристаллизации кристаллических зерен, характеризующихся ориентацией Госса, при использовании исходного сырья, не содержащего ингибиторного компонента. Данный способ не требует наличия распределения мелких частиц ингибитора в стали и, таким образом, не нуждается в проведении высокотемпературного нагревания сляба, которое было существенным. Таким образом, данный способ является исключительно выгодным применительно как к стоимости, так и к техническому обслуживанию. Однако, поскольку безингибиторное исходное сырье не включает ингибитора, исполняющего функцию ингибирования роста зерен во время первичного рекристаллизационного отжига для достижения однородного размера зерен, получающееся в результате распределение зерен по размерам не является однородным, и реализация превосходных магнитных свойств является затруднительной.

В связи с этим было бы полезным создание способа производства текстурированного стального листа из электротехнической стали, который стабильно обладает лучшими магнитными свойствами в сопоставлении с тем, что имеет место для обычных соответствующих сталей, при отсутствии потребности в высокотемпературном нагревании сляба.

Решение проблемы

Нижеследующее описывает экспериментальные результаты, которые привели к созданию настоящего изобретения.

<Эксперимент 1>

Стальной сляб, содержащий в мас.% С: 0,04%, Si: 3,8%, кислоторастворимый Al: 0,005%, N: 0,003%, Mn: 0,1%, S: 0,005%, Se: 0,003% и остальное Fe и неизбежные примеси, получали в результате выплавки стали, подвергали его нагреванию до 1250°С и горячей прокатке для получения горячекатаного листа, имеющего толщину листа 2,2 мм. Вслед за этим горячекатаный лист подвергали отжигу в зоне горячих состояний при 1030°С × 100 секунд. Скорость нагревания при отжиге в зоне горячих состояний находилась в диапазоне от 3°С/сек до 20°С/сек в температурном диапазоне от 750°С до 850°С и составляла 15°С/сек в других температурных диапазонах. После этого однократно проводили холодную прокатку для получения холоднокатаного листа, имеющего конечную толщину листа 0,22 мм.

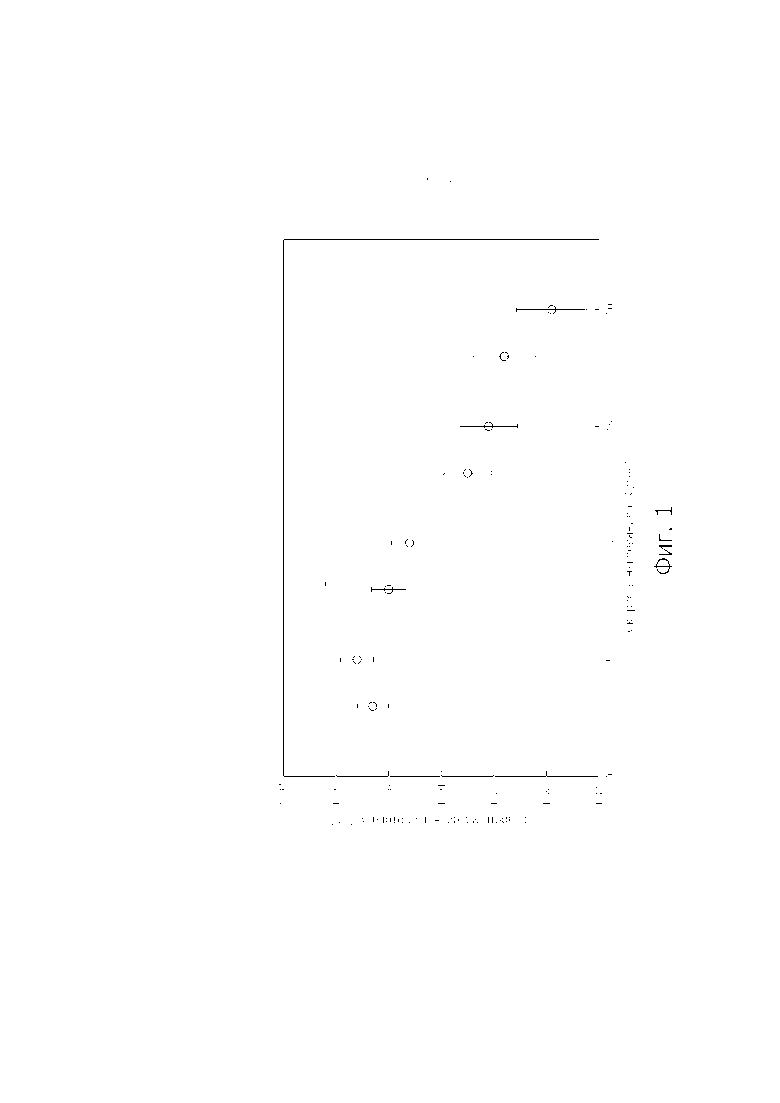

Вслед за этим проводили первичный рекристаллизационный отжиг, также исполняющий функцию обезуглероживающего отжига, при 860°С × 100 секунд во влажной атмосфере 55 %об. Н2 – 45 %об. N2. Впоследствии на поверхность стального листа наносили отжиговый сепаратор, в основном образованный из MgO, и проводили высушивание, а после этого конечный отжиг, включающий очистку и вторичную рекристаллизацию при 1200°С × 5 часов в водородной атмосфере. От полученного в результате стального листа отбирали десять образцов для испытаний, имеющих ширину 100 мм, и у каждого образца для испытаний измеряли плотность магнитного потока В8 при использовании метода, предписанного в документе JIS C2556. Фиг. 1 иллюстрирует результаты измерения, где горизонтальная ось представляет скорость нагревания в температурном диапазоне от 750°С до 850°С при отжиге в зоне горячих состояний, а вертикальная ось представляет среднее значение плотности магнитного потока В8. Как это проиллюстрировано на фиг. 1, в результате нагревания стального листа при скорости, составляющей 10°С/сек и менее, в температурном диапазоне от 750°С до 850°С при отжиге в зоне горячих состояний получали превосходную плотность магнитного потока без вариаций.

Несмотря на отсутствие точной ясности в отношении причины улучшения плотности магнитного потока в результате нагревания стального листа при скорости, составляющей 10°С/сек и менее, в температурном диапазоне от 750°С до 850°С в процессе нагревания при отжиге в зоне горячих состояний заявители рассматривают в качестве причины нижеследующее. В данном температурном диапазоне протекает фазовое превращение из α-фазы в γ-фазу, и фазовое превращение прогрессирует (доля γ-фазы увеличивается) по мере увеличения температуры. Однако, в результате уменьшения скорости нагревания уменьшается количество центров зародышеобразования для фазового превращения. В результате количество γ-фаз, которое препятствует росту зерен α-фазы во время отжига в зоне горячих состояний уменьшается, а размер кристаллических зерен до холодной прокатки огрубляется, и увеличивается количество {411}-ориентированных зерен текстуры первичной рекристаллизации, так что {110}<001>-ориентированные зерна преимущественно претерпевают вторичную рекристаллизацию. Это вносит свой вклад в превосходные магнитные свойства.

Несмотря на отсутствие точной ясности в отношении причины уменьшения вариаций плотности магнитного потока заявители рассматривают в качестве причины нижеследующее. В случае высокой скорости нагревания фазовое превращение будет быстро прогрессировать, так что вследствие неоднородности карбида после горячей прокатки плотность центров зародышеобразования для фазового превращения изменится, и размер кристаллических зерен до холодной прокатки станет неоднородным. Однако, в результате уменьшения скорости нагревания плотность центров зародышеобразования для фазового превращения в целом становится разреженной, и размер зерен до холодной прокатки становится неоднородным. Следовательно, уменьшаются вариации ориентации текстуры первичной рекристаллизации, обусловленные различием размеров зерен до холодной прокатки, и уменьшаются вариации плотности магнитного потока.

Настоящее раскрытие изобретения имеет в своей основе данные экспериментальные результаты и дополнительные исследования. Таким образом, заявители предлагают нижеследующее.

1. Способ производства текстурированного стального листа из электротехнической стали, включающий нагревание стального сляба в температурном диапазоне, составляющем 1300°С и менее, при этом стальной сляб имеет химический состав, содержащий (состоящий из) в мас.% С: от 0,02% и более до 0,08% и менее, Si: от 2,0% и более до 5,0% и менее, Mn: от 0,02% и более до 1,00% и менее, S и/или Se: от 0,0015% и более до 0,0100% и менее в сумме, N: менее, чем 0,006%, кислоторастворимый Al: менее, чем 0,010% и остальное Fe и неизбежные примеси; проведение для стального сляба горячей прокатки для получения горячекатаного стального листа; необязательное проведение для горячекатаного стального листа отжига в зоне горячих состояний; проведение для горячекатаного стального листа после горячей прокатки или после отжига в зоне горячих состояний однократной или двукратной или многократной холодной прокатки с проведением промежуточного отжига между ними для получения холоднокатаного стального листа, имеющего конечную толщину листа; и проведение для холоднокатаного стального листа первичного рекристаллизационного отжига и вторичного рекристаллизационного отжига, где в случае отсутствия промежуточного отжига горячекатаный стальной лист подвергают отжигу в зоне горячих состояний, причем нагревание при отжиге в зоне горячих состояний проводят со скоростью нагревания, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее, а в случае проведения промежуточного отжига нагревание при конечном промежуточном отжиге проводят при скорости нагревания, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее.

2. Способ производства текстурированного стального листа из электротехнической стали по п. 1., где химический состав дополнительно содержит в мас.% один или несколько элементов, выбираемых из Sn: 0,5% и менее, Sb: 0,5% и менее, Ni: 1,5% и менее, Сu: 1,5% и менее, Сr: 0,1% и менее, P: 0,5% и менее, Mo: 0,5% и менее, Ti: 0,1% и менее, Nb: 0,1% и менее, V: 0,1% и менее, B: 0,0025% и менее, Bi: 0,1% и менее, Te: 0,01% и менее и Та: 0,01% и менее.

Положительный эффект

Таким образом, возможным является предложение текстурированного стального листа из электротехнической стали, который обладает лучшими магнитными свойствами в сопоставлении с тем, что имеет место для обычных сталей, при отсутствии потребности в высокотемпературном нагревании сляба, в результате оптимизирования схемы нагревания в ходе нагревания при отжиге (отжиге в зоне горячих состояний или промежуточном отжиге) непосредственно до окончательной холодной прокатки (то есть, в результате наличия в способе нагревания диапазона, в котором нагревание проводят постепенно при скорости нагревания, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее).

Краткое описание чертежей

На прилагающихся чертежах:

Фиг. 1 представляет собой график, иллюстрирующий соотношение между скоростью нагревания и плотностью магнитного потока.

Подробное описание изобретения

Ниже описывается способ производства текстурированного стального листа из электротехнической стали в соответствии с одним из вариантов осуществления. Вначале описываются причины ограничений, накладываемых на химический состав стали. В описании изобретения термин «%», представляющий уровень содержания (количество) каждого элемента, будет обозначать «мас.%», если только не будет указываться на другое.

С: от 0,02% и более до 0,08% и менее

В случае уровня содержания С, составляющего менее, чем 0,02 %, α-γ фазового превращения происходить не будет, а также уменьшится количество карбидов, что уменьшит эффект, обусловленный карбидным контролируемым регулированием. В случае уровня содержания С, составляющего более, чем 0,08%, будет затруднительно уменьшить в результате обезуглероживающего отжига уровень содержания С до 0,005% и менее, что не вызывает магнитного старения. Поэтому уровень содержания С находится в диапазоне от 0,02% и более до 0,08% и менее. Уровень содержания С предпочтительно находится в диапазоне от 0,02% и более до 0,05% и менее.

Si: от 2,0% и более до 5,0% и менее

Si представляет собой элемент, необходимый для увеличения удельного активного сопротивления стали и уменьшения потерь в железе. Данный эффект будет недостаточным в случае уровня содержания Si, составляющего менее, чем 2,0%. В случае уровня содержания Si, составляющего более, чем 5,0%, ухудшится обрабатываемость, и производство в результате прокатки будет затруднительным. Поэтому уровень содержания Si находится в диапазоне от 2,0% и более до 5,0% и менее. Уровень содержания Si предпочтительно находится в диапазоне от 2,5% и более до 4,5% и менее.

Mn: от 0,02% и более до 1,00% и менее

Mn представляет собой элемент, необходимый для улучшения обрабатываемости в горячем состоянии для стали. Данный эффект будет недостаточным в случае уровня содержания Mn, составляющего менее, чем 0,02%. В случае уровня содержания Mn, составляющего более, чем 1,00%, плотность магнитного потока полученного листа уменьшится. Поэтому уровень содержания Mn находится в диапазоне от 0,05% и более до 0,70% и менее.

S и/или Se: от 0,0015% и более до 0,0100% и менее в сумме

S и/или Se образуют MnS или Cu2S и/или MnSe или Cu2Se, а также ингибируют рост зерен в качестве растворенных элементов S и/или Se, что дает эффект стабилизирования магнитных свойств. В случае суммарного содержания S и/или Se, составляющего менее, чем 0,0015%, количество растворенных элементов S и/или Se будет недостаточным, что будет стимулировать появление нестабильных магнитных свойств. В случае суммарного содержания S и/или Se, составляющего более, чем 0,0100 %, растворение выделений при нагревании сляба до горячей прокатки будет недостаточным, что будет стимулировать появление нестабильных магнитных свойств. Поэтому суммарный уровень содержания S и/или Se находится в диапазоне от 0,0015% и более до 0,0100% и менее. Суммарный уровень содержания S и/или Se предпочтительно находится в диапазоне от 0,0015% и более до 0,0070% и менее.

N: менее, чем 0,006%

N при нагревании сляба может вызывать появление дефектов, таких как набухание. Поэтому уровень содержания N составляет менее, чем 0,006%.

Кислоторастворимый Al: менее, чем 0,010%

Al может образовывать плотную оксидную пленку на поверхности и создавать препятствия для обезуглероживания. Поэтому уровень содержания Al составляет менее, чем 0,010% для уровня содержания кислоторастворимого Al. Уровень содержания Al предпочтительно составляет 0,008% и менее.

Выше были описаны базовые компоненты, соответствующие настоящему раскрытию изобретения. Остальное, отличное от компонентов, описанных выше, представляет собой Fe и неизбежные примеси. В дополнение к этому, для улучшения магнитных свойств необязательно могут быть добавлены один или несколько элементов, выбираемых из Sn: 0,5% и менее, Sb: 0,5% и менее, Ni: 1,5% и менее, Сu: 1,5% и менее, Сr: 0,1% и менее, P: 0,5% и менее, Mo: 0,5% и менее, Ti: 0,1% и менее, Nb: 0,1% и менее, V: 0,1% и менее, B: 0,0025% и менее, Bi: 0,1% и менее, Te: 0,01% и менее и Та: 0,01% и менее.

Поскольку каждый из данных компонентов является эффективным, в случае его уровня содержания, находящегося в диапазоне от более, чем 0% до вышеупомянутого верхнего предела и менее, какого-либо нижнего предела для уровня его содержания не установлено. Однако, предпочтительные диапазоны представляют собой Sn: 0,001% и более, Sb: 0,001% и более, Ni: 0,005% и более, Сu: 0,005% и более, Сr: 0,005% и более, P: 0,005% и более, Mo: 0,005% и более, Ti: 0,005% и более, Nb: 0,0001% и более, V: 0,001% и более, B: 0,0001% и более, Bi: 0,001% и более, Te: 0,001% и более и Та: 0,001% и более.

В особенности предпочтительные диапазоны представляют собой Sn: 0,1% и менее, Sb: 0,1% и менее, Ni: 0,8% и менее, Сu: 0,8% и менее, Сr: 0,08% и менее, P: 0,15% и менее, Mo: 0,1% и менее, Ti: 0,05% и менее, Nb: 0,05% и менее, V: 0,05% и менее, B: 0,0020% и менее, Bi: 0,08% и менее, Te: 0,008% и менее и Та: 0,008% и менее.

Ниже описываются условия производства текстурированной электротехнической стального листа, соответствующей настоящему изобретению.

После получения стали, имеющей описанный выше химический состав, в результате выплавки стали при использовании обычного способа рафинирования может быть произведен исходный стальной материал (сляб) при использовании известных способов отливки в слитки и прокатки на блюминге или способа непрерывной отливки, или тонкий сляб или утонченная стальная отливка, имеющие толщину, составляющую 100 мм и менее, могут быть произведены при использовании способа бесслиткового литья.

Нагревание

Сляб нагревают до температуры, составляющей 1300°С и менее, при использовании обычного способа. Ограничение температуры нагревания значением, составляющим 1300°С и менее, вносит свой вклад в уменьшенные производственные издержки. В целях полного растворения MnS или CuS и/или MnSe или CuSe температура нагревания предпочтительно составляет 1200°С и более.

Горячая прокатка

После нагревания проводят горячую прокатку. Горячую прокатку предпочтительно проводят при использовании начальной температуры, составляющей 1100°С и более, и конечной температуры, составляющей 750°С и более, применительно к контролируемому регулированию текстуры. Применительно к контролируемому регулированию способности ингибирования конечная температура предпочтительно составляет 900°С и менее.

В альтернативном варианте, сляб может быть непосредственно подвергнут горячей прокатке без нагревания после отливки. В случае тонкого сляба или утонченной стальной отливки они могут быть подвергнуты горячей прокатке, а вслед за этим последующим операциям способа или подвергнуты последующим операциям способа при отсутствии горячей прокатки.

Отжиг в зоне горячих состояний

После этого горячекатаный лист необязательно подвергают отжигу в зоне горячих состояний. Для получения благоприятных магнитных свойств температура отжига в зоне горячих состояний в желательном случае находится в диапазоне от 1000°С до 1150°С в случае однократного проведения холодной прокатки при упомянутой ниже холодной прокатке и от 800°С до 1200°С в случае двукратного или многократного проведения холодной прокатки с проведением промежуточного отжига между ними.

Холодная прокатка

После этого горячекатаный лист подвергают холодной прокатке. В случае прокатки горячекатаного листа для получения конечной толщины листа в результате двукратного или многократного проведения холодной прокатки с проведением промежуточного отжига между ними температура отжига в зоне горячих состояний в желательном случае будет находиться в диапазоне от 800°С до 1200°С. В случае температуры отжига, составляющей менее, чем 800°С, текстура полосы, полученная при горячей прокатке, сохранится, что сделает затруднительной реализацию текстуры первичной рекристаллизации для зерен однородного размера. В результате создаются препятствия развитию вторичной рекристаллизации. В случае температуры отжига, составляющей более, чем 1200°С, размер зерен после отжига в зоне горячих состояний будет значительно огрубляться, что сделает затруднительной реализацию оптимальной текстуры первичной рекристаллизации. Поэтому температура отжига в желательном случае составляет 1200°С и менее. Для получения однородной текстуры после отжига в зоне горячих состояний время выдерживания в данном температурном диапазоне должно составлять 10 секунд и более. Однако, долговременное выдерживание не дает эффекта улучшения магнитных свойств, и, таким образом, применительно к эксплуатационным издержкам время выдерживания в желательном случае составляет 300 секунд и менее. В случае прокатки горячекатаного листа для получения конечной толщины листа в результате двукратного или многократного проведения холодной прокатки с проведением промежуточного отжига между ними отжиг в зоне горячих состояний может быть опущен.

В случае только однократного проведения холодной прокатки (способа одной холодной прокатки) отжиг в зоне горячих состояний будет отжигом непосредственно до окончательной холодной прокатки, и, в соответствии с этим, отжиг в зоне горячих состояний будет существенным. Применительно к контролируемому регулированию размера зерен до окончательной холодной прокатки температура отжига в зоне горячих состояний в желательном случае находится в диапазоне от 1000°С и более до 1150°С и менее. Для получения однородной текстуры после отжига в зоне горячих состояний время выдерживания в данном температурном диапазоне должно составлять 10 секунд и более. Однако, долговременное выдерживание не дает эффекта улучшения магнитных свойств, и, таким образом, применительно к эксплуатационным издержкам время выдерживания в желательном случае составляет 300 секунд и менее.

В случае способа одной холодной прокатки нагревание должно быть проведено при скорости нагревания, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее при нагревании при отжиге в зоне горячих состояний. Таким образом, количество центров зародышеобразования при фазовом превращении, имеющихся в данном температурном диапазоне, уменьшается, и возникновение препятствий для роста кристаллических зерен α-фазы вследствие присутствия γ-фазы во время выдерживания в температурном диапазоне от 1000°С до 1150°С быть предотвращено.

В случае способа двойной холодной прокатки горячекатаный стальной лист после горячей прокатки или после отжига в зоне горячих состояний подвергают однократной или двукратной или многократной холодной прокатке с проведением промежуточного отжига между ними для получения холоднокатаного листа, имеющего конечную толщину листа. Температура промежуточного отжига предпочтительно находится в диапазоне от 900°С до 1200°С. В случае температуры отжига, составляющей менее, чем 900°С, рекристаллизованные зерна после промежуточного отжига будут мелкими. Вдобавок к этому, количество зародышей Госса в текстуре первичной рекристаллизации имеет тенденцию к уменьшению, что вызывает ухудшение магнитных свойств полученного листа. В случае температуры отжига, составляющей более, чем 1200°С, размер зерен будет значительно огрубляться, как и при отжиге в зоне горячих состояний, что сделает затруднительной реализацию оптимальной текстуры первичной рекристаллизации. В частности, промежуточный отжиг до окончательной холодной прокатки в желательном случае находится в температурном диапазоне от 1000°С до 1150°С. Для получения однородной текстуры после отжига в зоне горячих состояний время выдерживания должно составлять 10 секунд и более. Однако, долговременное выдерживание не даст эффекта улучшения магнитных свойств, и, таким образом, применительно к эксплуатационным издержкам время выдерживания в желательном случае составляет 300 секунд и менее.

В случае способа двойной холодной прокатки нагревание должно быть проведено при скорости нагревания, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее при нагревании при промежуточном отжиге до окончательной холодной прокатки. Таким образом, количество центров зародышеобразования при фазовом превращении, имеющихся в данном температурном диапазоне, уменьшается, и возникновение препятствий для роста кристаллических зерен α-фазы вследствие присутствия γ-фазы во время выдерживания в температурном диапазоне от 1000°С до 1150°С может быть предотвращено.

При холодной прокатке (окончательной холодной прокатке) для получения конечной толщины листа степень обжатия при прокатке предпочтительно находится в диапазоне от 80% до 95% в целях обеспечения достаточного развития ориентации <111>//ND в текстуре листа, подвергнутого первичному рекристаллизационному отжигу.

Первичный рекристаллизационный отжиг

После этого проводят первичный рекристаллизационный отжиг. Первичный рекристаллизационный отжиг также может исполнять функцию обезуглероживающего отжига. Применительно к эксплуатационным характеристикам по обезуглероживанию температура отжига предпочтительно находится в диапазоне от 800°С до 900°С, а атмосфера предпочтительно является влажной атмосферой. В результате быстрого нагревания при скорости, составляющей 30°С/сек и более, в диапазоне от 500°С до 700°С в способе нагревания при первичном рекристаллизационном отжиге количество зародышей рекристаллизации для зерен, характеризующихся ориентацией Госса, увеличивается, что делает возможным уменьшение потерь в железе. Таким образом, может быть получен текстурированный стальной лист из электротехнической стали, характеризующийся как высокой плотностью магнитного потока, так и низкими потерями в железе. В случае скорости нагревания, составляющей более, чем 400°С/сек, будет иметь место избыточная рандомизация текстуры, а магнитные свойства ухудшатся. Поэтому скорость нагревания находится в диапазоне от 30°С/сек и более до 400°С/сек и менее. Скорость нагревания предпочтительно находится в диапазоне от 50°С/сек и более до 300°С/сек и менее.

Нанесение отжигового сепаратора

На листовую сталь, которая была подвергнута первичному рекристаллизационному отжигу, наносят отжиговый сепаратор. Использование отжигового сепаратора, в основном образованного из MgO, в случае последующего проведения вторичного рекристаллизационого отжига будет обеспечивать развитие текстуры вторичной рекристаллизации и образование форстеритной пленки. В случае отсутствия потребности в форстеритной пленке, если важной является перерабатываемость в ходе штамповки, MgО для получения форстеритной пленки использовать не будут, а вместо этого будут использовать диоксид кремния, оксид алюминия и тому подобное. Нанесение такого отжигового сепаратора эффективно проводят, например, в результате электростатического нанесения покрытия, при котором не вводят влагу. Может быть использован лист термостойкого неорганического материала (диоксида кремния, оксида алюминия или слюды).

Вторичный рекристаллизационный отжиг

После этого проводят вторичный рекристаллизационный отжиг (конечный отжиг). Для развития вторичной рекристаллизации вторичный рекристаллизационный отжиг предпочтительно проводят при температуре, составляющей 800°С и более. Для завершения вторичной рекристаллизации стальной лист предпочтительно выдерживают при температуре, составляющей 800°С и более, в течение 20 часов и более. Кроме того, для получения благоприятной форстеритной пленки предпочтительными являются нагревание стального листа до температуры, составляющей приблизительно 1200°С, и выдерживание его в течение 1 часа и более.

Выравнивающий отжиг

Вслед за этим стальной лист после вторичного рекристаллизационного отжига подвергают промыванию водой, крацеванию, травлению и тому подобному для удаления непрореагировавшего отжигового сепаратора, приставшего к поверхности стального листа, а после этого подвергают правильному отжигу для подстраивания профиля, что эффективно уменьшает потери в железе. Это обуславливается наличием у стального листа тенденции к скручиванию вследствие вторичного рекристаллизационного отжига, обычно проводимого для стального листа, скрученного в рулон, что вызывает ухудшение свойств при измерении потерь в железе. Температура отжига при выравнивающем отжиге предпочтительно находится в диапазоне от 750°С до 1000°С, а время отжига предпочтительно находится в диапазоне от 10 секунд и более до 30 секунд и менее.

Образование изолирующего покрытия

В случае использования стального листа для укладки в стопку эффективным будет получение на поверхности стального листа изолирующего покрытия до или после выравнивающего отжига. В частности, для уменьшения потерь в железе в качестве изолирующего покрытия предпочтительным является придающее натяжение покрытие, способное придавать натяжение стальному листу. При получении покрытия, придающего натяжение, в результате использования способа нанесения покрытия, придающего натяжение, при использовании связующего или способа осаждения неорганического вещества на поверхность стального листа в результате физического осаждения из паровой фазы или химического осаждения из паровой фазы могут быть получены изолирующее покрытие, характеризующееся превосходной адгезией покрытия, и эффект значительного уменьшения потерь в железе.

Обработка для улучшения магнитных доменов

В дополнение к этому, в целях дополнительного уменьшения потерь в железе может быть проведена обработка для улучшения магнитных доменов. Способом обработки может быть обычный способ, такой как прорезание бороздок на стальном листе после конечного отжига, термическая деформация или ударная деформация с линейным рисунком или рисунком точечной последовательности при использовании облучения электронным пучком, облучения лазером, облучения плазмой и тому подобного или прорезание бороздок на стальном листе на промежуточной стадии способа, таком как холоднокатанный стальной лист с конечной толщиной листа, в результате декапирования поверхности стального листа.

С обычными способами производства текстурированного стального листа из электротехнической стали могут согласовываться и другие производственные условия.

Примеры

Пример 1

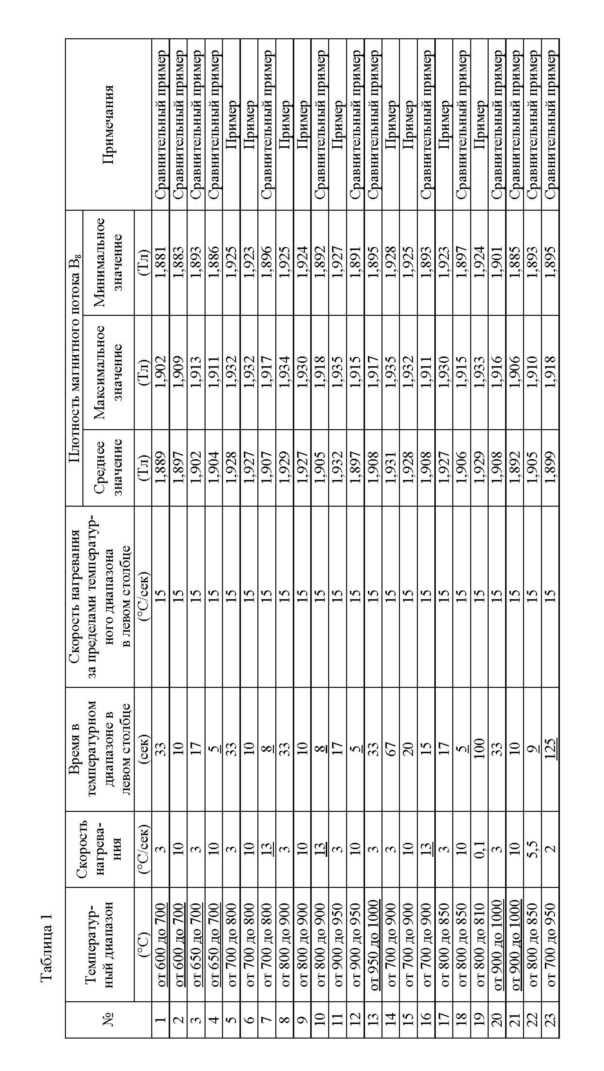

Каждую сталь, содержащую в мас.% С: 0,05%, Si: 3,0%, кислоторастворимый Al: 0,005%, N: 0,003%, Mn: 0,06%, S: 0,004% и остальное Fe и неизбежные примеси, получали в результате выплавки стали, подвергали сляб нагреванию при 1250°С и горячей прокатке для получения горячекатаного стального листа, имеющего толщину листа 2,4 мм. После этого горячекатаный стальной лист подвергали отжигу в зоне горячих состояний при 1000°С × 100 секунд и, затем, подвергали двукратной холодной прокатке с проведением промежуточного отжига между ними при 1030°С × 100 секунд для получения холоднокатаного стального листа, имеющего конечную толщину листа 0,27 мм. Нагревание при промежуточном отжиге осуществляли в условиях, перечисленных в таблице 1. Скорость нагревания за пределами указанного температурного диапазона являлась скоростью нагревания вплоть до 1000°С.

Вслед за этим проводили первичный рекристаллизационный отжиг, также исполняющий функцию обезуглероживающего отжига, при 840°С × 100 секунд во влажной атмосфере 55 %об. Н2 – 45 %об. N2. Впоследствии на поверхность стального листа наносили отжиговый сепаратор, в основном образованный из MgO, и проводили высушивание, а после этого конечный отжиг, включающий очищающую обработку и вторичную рекристаллизацию при 1200°С × 5 часов в водородной атмосфере. От получающегося в результате стального листа отбирали десять образцов для испытаний, имеющих ширину 100 мм, и у каждого образца для испытаний измеряли плотность магнитного потока В8 при использовании метода, предписанного в документе JIS C2556. В таблице 1 перечисляются среднее значение, максимальное значение и минимальное значение измеренной плотности магнитного потока В8. Как это демонстрируют результаты в таблице 1, в результате нагревания стального листа при скорости нагревания, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее при отжиге до окончательной холодной прокатки улучшали плотность магнитного потока В8, указывающую на магнитные свойства, и уменьшали вариации.

Пример 2

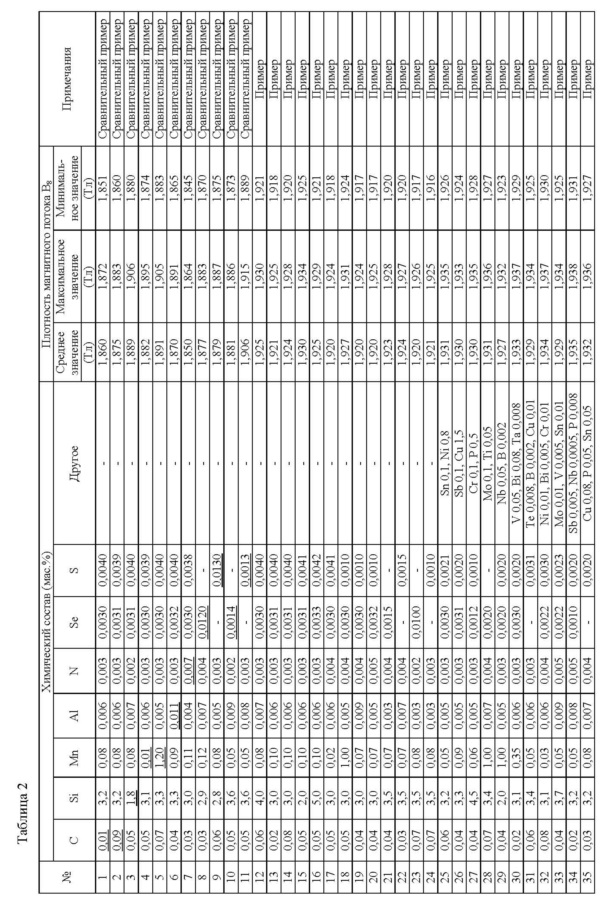

Каждую сталь, имеющую химический состав, перечисленный в таблице 2, получали в результате выплавки стали, подвергали сляб нагреванию при 1300°С и горячей прокатке для получения горячекатаного стального листа, имеющего толщину листа 2,2 мм. После этого горячекатаный стальной лист подвергали отжигу в зоне горячих состояний при 1060°С × 50 секунд при скорости нагревания 2°С/сек от 900°С до 950°С и скорости нагревания 15°С/сек в других температурных диапазонах при нагревании при отжиге в зоне горячих состояний. Затем горячекатаный стальной лист подвергали однократной холодной прокатке для получения холоднокатаного стального листа, имеющего конечную толщину листа 0,23 мм. Вслед за этим проводили первичный рекристаллизационный отжиг, также исполняющий функцию обезуглероживающего отжига, при 850°С × 100 секунд во влажной атмосфере 55 %об. Н2 – 45 %об. N2.

Затем на поверхность стального листа наносили отжиговый сепаратор, в основном образованный из MgO, и проводили высушивание, а после этого конечный отжиг, включающий очищающую обработку и вторичную рекристаллизацию при 1200°С × 5 часов в водородной атмосфере. От получающегося в результате стального листа отбирали десять образцов для испытаний, имеющих ширину 100 мм, и у каждого образца для испытаний измеряли плотность магнитного потока В8 при использовании метода, предписанного в документе JIS C2556. В таблице 2 перечисляются среднее значение, максимальное значение и минимальное значение измеренной плотности магнитного потока В8. Как это демонстрируют результаты в таблице 2, при использовании стального листа, имеющего химический состав, определенный в настоящем раскрытии изобретения, улучшаются магнитные свойства и уменьшаются вариации.

Изобретение относится к области металлургии. Для получения текстурированного стального листа из электротехнической стали, обладающего улучшенными магнитными свойствами, способ включает нагрев стального сляба в температурном диапазоне 1300°С и менее, горячую прокатку стального сляба для получения горячекатаного стального листа, необязательно отжиг горячекатаного листа в зоне горячих состояний, проведение для горячекатаного стального листа после горячей прокатки или после отжига в зоне горячих состояний однократной, или двукратной, или многократной холодной прокатки с промежуточным отжигом между ними для получения холоднокатаного стального листа конечной толщины и проведение для холоднокатаного стального листа первичного рекристаллизационного отжига и вторичного рекристаллизационного отжига, причем в случае отсутствия промежуточного отжига горячекатаный стальной лист подвергают отжигу в зоне горячих состояний, при котором нагрев проводят при скорости, составляющей 10°С/с и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее, а в случае проведения промежуточного отжига нагрев при конечном промежуточном отжиге проводят при скорости, составляющей 10°С/с и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее. 1 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Способ производства текстурированного стального листа из электротехнической стали, включающий:

нагрев стального сляба в температурном диапазоне, составляющем 1300°С и менее, при этом стальной сляб имеет химический состав, содержащий, мас.%:

С от 0,02 и более до 0,08 и менее,

Si от 2,0 и более до 5,0 и менее,

Mn от 0,02 и более до 1,00 и менее,

S и/или Se от 0,0015 и более до 0,0100 и менее в сумме,

N менее 0,006,

кислоторастворимый Al менее 0,010%,

Fe и неизбежные примеси остальное,

горячую прокатку стального сляба для получения горячекатаного стального листа,

необязательно отжиг горячекатаного стального листа в зоне горячих состояний,

проведение для горячекатаного стального листа после горячей прокатки или после отжига в зоне горячих состояний однократной, или двукратной, или многократной холодной прокатки с промежуточным отжигом между ними для получения холоднокатаного стального листа, имеющего конечную толщину листа, и

проведение для холоднокатаного стального листа первичного рекристаллизационного отжига и вторичного рекристаллизационного отжига,

причем в случае отсутствия промежуточного отжига горячекатаный стальной лист подвергают отжигу в зоне горячих состояний, при котором нагрев проводят со скоростью нагрева, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее, а

в случае проведения промежуточного отжига нагрев при конечном промежуточном отжиге проводят при скорости нагрева, составляющей 10°С/сек и менее, в течение периода времени в диапазоне от 10 секунд и более до 120 секунд и менее в температурном диапазоне от 700°С и более до 950°С и менее.

2. Способ производства текстурированного электротехнического стального листа по п. 1,

в котором химический состав стального сляба дополнительно содержит один или несколько элементов, мас.%, выбираемых из:

Sn 0,5 и менее,

Sb 0,5 и менее,

Ni 1,5 и менее,

Cu 1,5 и менее,

Cr 0,1 и менее,

P 0,5 и менее,

Mo 0,5 и менее,

Ti 0,1 и менее,

Nb 0,1 и менее,

V 0,1 и менее,

B 0,0025 и менее,

Bi 0,1 и менее,

Te 0,01 и менее и

Та 0,01 и менее.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННЫХ СТАЛЬНЫХ ЛЕНТ ИЛИ ЛИСТОВ ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОТЕХНИКЕ | 2012 |

|

RU2572919C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ДЛЯ ЛЕНТОЧНОГО СЕРДЕЧНИКА И ЛЕНТОЧНЫЙ СЕРДЕЧНИК | 2010 |

|

RU2502810C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ КРЕМНИСТОЙ СТАЛИ С ИСПОЛЬЗОВАНИЕМ ЕДИНСТВЕННОЙ ХОЛОДНОЙ ПРОКАТКИ | 2009 |

|

RU2469104C1 |

| JP 2008240104 A, 09.10.2008. | |||

Авторы

Даты

2019-08-12—Публикация

2017-03-09—Подача