Область техники, к которой относится изобретение

В целом настоящее изобретение относится к способу изготовления алюминиевой фольги уменьшенной толщины для использования, например, но не исключительно, в качестве гибкой упаковки, и, в частности, к способу прокатки алюминиевой фольги.

Уровень техники

Как известно, для упаковки и хранения, например, пищевых продуктов, а также лекарственных средств используют, как правило, алюминиевую фольгу уменьшенной толщины.

Алюминиевая фольга указанного типа, которую часто называют, хотя это неправильно, «станиолевой фольгой» или «серебряной бумагой», на практике представляет собой листы с толщиной порядка нескольких тысячных долей миллиметра, получаемые путем прокатки алюминиевой фольги большей толщины.

Для уменьшения толщины алюминиевой фольги до требуемого значения в данной области техники существует ряд технологических процессов, предусматривающих после выполнения некоторых этапов одиночной прокатки, на которых производят прокатку каждого отдельного листа, выполнение окончательного этапа двойной прокатки, на котором осуществляют совместную прокатку двух соединенных друг с другом, а точнее наложенных друг на друга, листов.

Соединение двух листов алюминиевой фольги, известное также как «дублирование», может выполняться практически одновременно с прокаткой по существу на одной и той же машине, так называемом прокатном стане, или же перед прокаткой, на другой машине, так называемом дублере, который располагается перед прокатным станом по ходу движения материала.

В каждом случае между двумя подлежащими соединению листами алюминиевой фольги перед этапом двойной прокатки вводят смазочное вещество для предотвращения сцепления контактных поверхностей листов фольги друг с другом, так что два соединенных друг с другом листа могут быть впоследствии разделены и смотаны по отдельности в соответствующие бобины.

Хотя описанные решения являются вполне удовлетворительными, они имеют некоторые недостатки, в числе которых низкая производительность из-за необходимости выполнения большого количества этапов одиночной прокатки для достижения требуемой толщины, а также сами ограничения в величине получаемой толщины.

Кроме того, известен технологический процесс, согласно которому два соединенных друг с другом листа алюминиевой фольги, между которыми введено смазочное вещество, сначала проходят первую двойную прокатку, затем отделяются друг от друга и, наконец, подвергаются второй двойной прокатке после введения между ними свежего слоя смазочного вещества.

На практике в указанном технологическом процессе перед каждым этапом двойной прокатки после предварительного разделения листов фольги, если они уже были соединены и вместе подвергнуты прокатке на предыдущем этапе двойной прокатки, выполняют введение смазочного вещества между подлежащими соединению листами фольги.

Однако такой технологический процесс предусматривает особенно сложную систему прокатки и применение сложных технических решений, что на практике существенно ограничивает преимущества использования нескольких этапов двойной прокатки.

Раскрытие сущности изобретения

Техническая проблема, на решение которой направлено настоящее изобретение, состоит в создании способа изготовления алюминиевой фольги уменьшенной толщины с характеристиками, обеспечивающими устранение вышеупомянутых недостатков предшествующего уровня техники.

Согласно изобретению указанная техническая проблема решена посредством способа прокатки алюминиевой фольги, включающего в себя этапы, на которых:

a) обеспечивают наличие по меньшей мере одного первого листа алюминиевой фольги и одного второго листа алюминиевой фольги, каждый из которых имеет соответствующую первую поверхность и соответствующую вторую поверхность;

b) по меньшей мере частично смазывают по меньшей мере одну поверхность из первой поверхности и второй поверхности по меньшей мере одного листа алюминиевой фольги из первого листа алюминиевой фольги и второго листа алюминиевой фольги, так чтобы получить по меньшей мере одну первую смазанную поверхность;

c) соединяют указанный первый лист алюминиевой фольги с указанным вторым листом алюминиевой фольги так, чтобы указанная по меньшей мере одна первая смазанная поверхность являлась контактной поверхностью между указанным первым листом алюминиевой фольги и указанным вторым листом алюминиевой фольги, так чтобы получить соединенный лист фольги с двумя наружными поверхностями;

d) выполняют прокатку соединенного листа фольги с уменьшением толщины указанного соединенного листа фольги;

e) по меньшей мере частично смазывают по меньшей мере одну поверхность из указанных двух наружных поверхностей соединенного листа фольги, так чтобы получить соединенный лист фольги с по меньшей мере одной второй смазанной поверхностью;

f) по меньшей мере частично сматывают указанный соединенный лист фольги с по меньшей мере одной второй смазанной поверхностью, так чтобы получить по меньшей мере частично смотанный соединенный лист фольги с n витками;

g) частично разделяют указанный по меньшей мере частично смотанный соединенный лист фольги посредством отматывания одного из первого листа алюминиевой фольги и второго листа алюминиевой фольги, по меньшей мере на один виток, так чтобы получить по меньшей мере частично смотанный соединенный лист фольги, имеющий концевую часть, образованную соответствующей частью только одного из первого листа алюминиевой фольги и второго листа алюминиевой фольги;

h) отматывают указанный по меньшей мере частично смотанный соединенный лист фольги, так чтобы получить соединенный лист фольги, в котором указанная вторая смазанная поверхность является контактной поверхностью между первым листом алюминиевой фольги и вторым листом алюминиевой фольги;

i) выполняют прокатку указанного соединенного листа фольги, в котором указанная вторая смазанная поверхность является контактной поверхностью между первым листом алюминиевой фольги и вторым листом алюминиевой фольги, так чтобы получить соединенный лист фольги уменьшенной толщины;

1) разделяют указанный соединенный лист фольги уменьшенной толщины, так чтобы получить первый лист алюминиевой фольги с первой уменьшенной толщиной и второй лист алюминиевой фольги со второй уменьшенной толщиной.

На практике согласно изобретению два листа алюминиевой фольги, наложенные друг на друга для формирования соединенного листа, подвергают несколько раз двойной прокатке, то есть совместно, без необходимости их полного разделения между каким-либо этапом двойной прокатки и последующим этапом двойной прокатки для укладки между ними слоя смазочного вещества, и вместо этого оба листа алюминиевой фольги остаются по большей части наложенными друг на друга с образованием при этом соединенного листа, который сматывают (скатывают) после этапа двойной прокатки и отматывают (раскатывают) перед последующим этапом двойной прокатки, либо, по существу, одновременно с ним, при смазывании перед последующим этапом двойной прокатки по меньшей мере одной его наружной поверхности и частичного отматывания только одного из двух листов алюминиевой фольги и, таким образом, с разделением соединенного листа фольги, ограниченным только крайним наружным витком из указанных n витков смотанного соединенного листа фольги.

В результате этого смазочное вещество, укладываемое на наружную поверхность соединенного листа фольги перед его сматыванием (скатыванием) и последующей двойной прокаткой, будет размещено между двумя соединенными листами алюминиевой фольги в процессе отматывания (раскатывания), предшествующего такому последующему этапу двойной прокатки.

Предпочтительно, чтобы указанный способ включал в себя этап m), на котором указанную концевую часть, образованную соответствующей частью только одного из указанного первого листа алюминиевой фольги и указанного второго листа алюминиевой фольги, получаемую на указанном этапе g), удаляют от соединенного листа фольги, а предпочтительнее удаляют путем ее отрезания.

Согласно изобретению этап е) выполняют перед этапом d) или по существу одновременно с ним, а также его могут выполнять пред этапом f) или по существу одновременно с ним.

Предпочтительно на этапе е) смазывают каждую из указанных наружных поверхностей указанного соединенного листа фольги.

Предпочтительно на этапе b) смазывают две поверхности, по одной поверхности на каждый из первого листа алюминиевой фольги и второго листа алюминиевой фольги.

Предпочтительно между этапом а) и этапом b) предусмотрен по меньшей мере один этап n) одиночной прокатки, на котором выполняют отдельную прокатку по меньшей мере одного из указанного первого листа алюминиевой фольги и указанного второго листа алюминиевой фольги.

Предпочтительно способ включает в себя этап о) смазывания, на котором по меньшей мере частично смазывают по меньшей мере одну наружную поверхность соединенного листа уменьшенной толщины, полученного на этапе i), в частности, если предусмотрен дополнительный этап двойной прокатки.

Таким образом, предпочтительно после этапа о) способ включает в себя дополнительные этапы, по существу аналогичные указанным этапам f), g), h) и i).

Предпочтительно способ включает в себя конечный этап р), на котором указанный первый лист алюминиевой фольги с первой уменьшенной толщиной и указанный второй лист алюминиевой фольги со второй уменьшенной толщиной сматывают по отдельности в соответствующие бобины.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут более очевидными после прочтения нижеследующего описания некоторых предпочтительных, но не исключительных, вариантов осуществления, приведенных в качестве неограничивающего примера, причем:

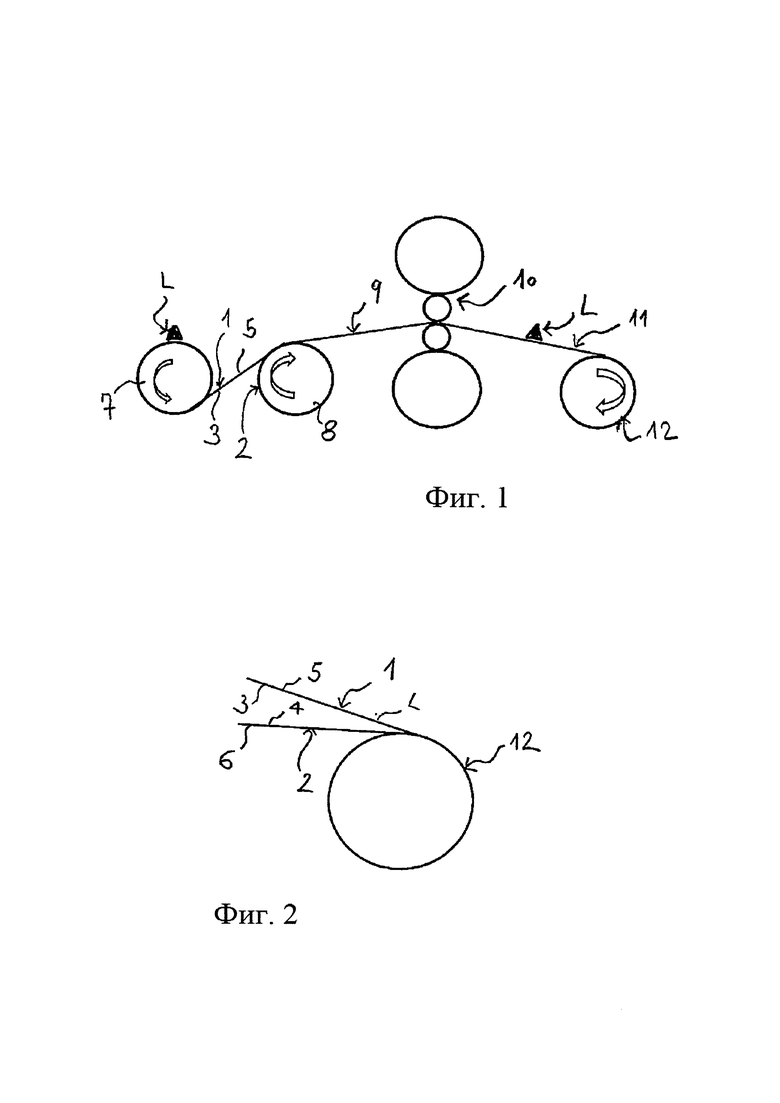

- на фиг. 1 схематично проиллюстрированы некоторые рабочие этапы способа прокатки алюминиевой фольги согласно настоящему изобретению, в числе которых этап двойной прокатки первого листа алюминиевой фольги и второго листа алюминиевой фольги;

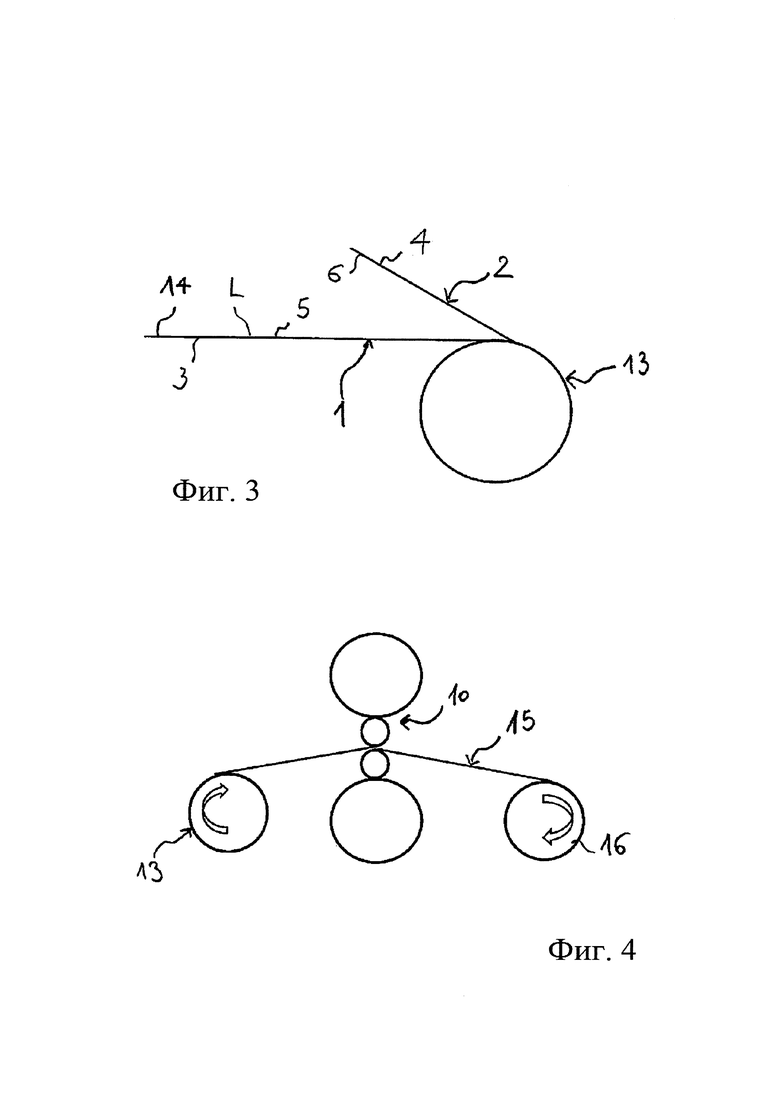

- на фиг. 2 проиллюстрирован по меньшей мере частично смотанный соединенный лист фольги, полученный в ходе выполнения вышеупомянутого этапа двойной прокатки, проиллюстрированного на фиг. 1, причем указанный соединенный лист фольги содержит n витков и вторую смазанную поверхность, при этом указанная вторая смазанная поверхность является наружной поверхностью указанного соединенного листа фольги;

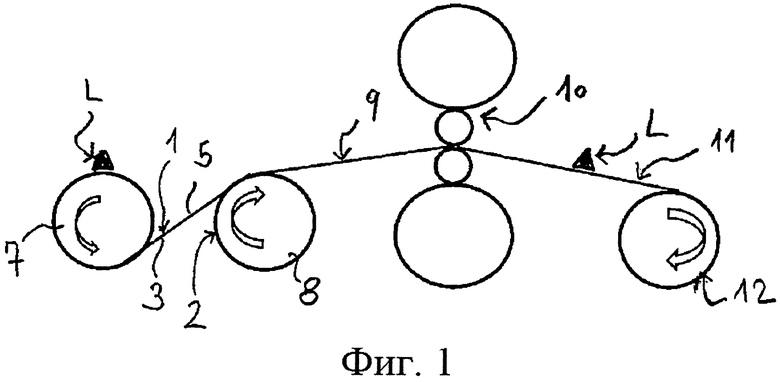

- на фиг. 3 проиллюстрирован по меньшей мере частично смотанный соединенный лист фольги, имеющий концевую часть, образованную соответствующей частью только одного из первого листа алюминиевой фольги и второго листа алюминиевой фольги, полученных на этапе разделения, на котором в указанном соединенном листе фольги, полученном на этапе двойной прокатки, проиллюстрированном на фиг. 2, один из первого листа алюминиевой фольги и второго листа алюминиевой фольги отматывают на один виток, при этом указанная вторая смазанная поверхность является контактной поверхностью между первым листом алюминиевой фольги и вторым листом алюминиевой фольги;

- на фиг. 4 проиллюстрирован дополнительный этап двойной прокатки способа согласно изобретению, следующий за вышеупомянутым этапом разделения.

Осуществление изобретения

Ниже приведено описание предложенного способа прокатки алюминиевой фольги, проиллюстрированного на фиг. 1-4.

Данный способ по существу включает в себя минимум два этапа двойной прокатки, на которых первый лист алюминиевой фольги, обозначенный номером позиции 1, и второй лист алюминиевой фольги, обозначенный номером позиции 2, соединяют в процессе прокатки, и на которых между двумя этапами двойной прокатки первый и второй лист алюминиевой фольги остаются по существу наложенными друг на друга, как будет подробно описано далее.

Более конкретно, первый лист 1 алюминиевой фольги и второй лист 2 алюминиевой фольги, каждый из которых имеет первую соответствующую поверхность 3, 4 и вторую соответствующую поверхность 5, 6, могут быть при необходимости подвергнуты одной или большему количеству одиночных прокаток, в ходе которых каждый лист алюминиевой фольги прокатывают по отдельности для уменьшения их первоначальной толщины (на чертежах эти этапы одиночной прокатки не проиллюстрированы).

Таким образом, на этапе первой двойной прокатки выполняют введение смазочного вещества L между первым листом 1 алюминиевой фольги и вторым листом 2 алюминиевой фольги.

В частности, предусмотрен этап смазывания (этап b), на котором по меньшей мере одну поверхность из первой поверхности и второй поверхности по меньшей мере одного листа алюминиевой фольги из первого листа алюминиевой фольги и второго листа алюминиевой фольги по меньшей мере частично смазывают, например, посредством набрызгивания смазочного вещества, получая при этом соответствующую первую смазанную поверхность.

Согласно примерам, проиллюстрированным на чертежах, первую поверхность 3 первого листа 1 алюминиевой фольги смазывают при его отматывании с соответствующей первой бобины 7, при этом второй лист 2 алюминиевой фольги отматывают с соответствующей второй бобины 8.

Далее предусмотрен этап соединения первого листа 1 алюминиевой фольги со вторым листом 2 алюминиевой фольги, который называют также этапом дублирования (этап с), на котором первый лист 1 алюминиевой фольги накладывают на второй лист 2 алюминиевой фольги так, что первая смазанная поверхность, в частности первая поверхность 3 первого листа 1 алюминиевой фольги, представляет собой контактную поверхность между первым листом 1 алюминиевой фольги и вторым листом 2 алюминиевой фольги.

В результате выполнения этапа дублирования получают соединенный лист 9 фольги, который имеет две наружных поверхности и который подвергают прокатке (этап d), направленной на уменьшение его толщины, например, с использованием традиционного прокатного стана 10.

В настоящем описании этап прокатки соединенного листа 9 фольги также описан как этап двойной прокатки.

Согласно изобретению соединенный лист 9 фольги смазывают по меньшей мере с одной из его двух наружных поверхностей, например, посредством набрызгивания другого смазочного вещества L.

В частности, предусмотрен этап смазывания (этап е), направленный на получение соединенного листа фольги с по меньшей мере одной второй смазанной поверхностью, которая в целом обозначена на чертежах номером позиции 11.

Согласно примерам, проиллюстрированным на чертежах, смазывание наружной поверхности соединенного листа 9 фольги выполняют после завершения этапа двойной прокатки, хотя не исключается и возможность смазывания наружной поверхности соединенного листа перед указанным этапом двойной прокатки.

Далее выполняют этап сматывания (этап f), на котором соединенный лист 9 фольги со второй смазанной поверхностью 11 скатывают, получая при этом смотанный соединенный лист с n витками, обозначенный номером позиции 12.

По существу для формирования соответствующей бобины с вышеупомянутыми n витками, соединенный лист со второй смазанной поверхностью 11 необходимо смотать n раз.

Согласно изобретению предусмотрен этап частичного разделения смотанного соединенного листа 12 фольги (этап g), на котором один из первого листа 1 алюминиевой фольги и второго листа 2 алюминиевой фольги раскатывают на один виток.

В частности, согласно примерам, проиллюстрированным на чертежах, в смотанном соединенном листе 12 первый лист 1 алюминиевой фольги отматывают на один виток и, соответственно, на одну спираль, то есть его крайнюю наружную часть в указанной бобине.

Таким образом получают смотанный соединенный лист фольги (обозначен в целом номером позиции 13), имеющий концевую часть 14, образованную соответствующей частью только одного из первого листа алюминиевой фольги и второго листа алюминиевой фольги, при этом согласно примерам, проиллюстрированным на чертежах, указанная концевая часть 14 образована соответствующей частью первого листа 1 алюминиевой фольги.

Таким образом, смазочное вещество L, которое вначале распределяют на какой-либо наружной поверхности соединенного листа, вводят между первым и вторым листами алюминиевой фольги, при этом положение двух листов фольги в смотанном соединенном листе 13, ограниченное только одним из алюминиевых листов фольги, после отматывания на один виток меняется на противоположное.

Согласно изобретению в результате этого смотанный соединенный лист 13 разматывается (то есть, раскатывается), что позволяет выполнять его двойную прокатку.

Более конкретно, далее выполняют этап отматывания смотанного соединенного листа 13 (этап h), причем указанной второй смазанной поверхностью является контактная поверхность между первым листом 1 алюминиевой фольги и вторым листом 2 алюминиевой фольги, и этап двойной прокатки (вторая двойная прокатка, или этап i) одного и того же соединенного листа фольги, причем второй смазанной поверхностью является контактная поверхность между первым листом 1 алюминиевой фольги и вторым листом 2 алюминиевой фольги, в результате чего получают соединенный лист фольги уменьшенной толщины, обозначенный в целом номером позиции 15.

Этап второй прокатки выполняют на прокатном стане вышеуказанного типа, который везде обозначен номером позиции 10.

Затем разделяют соединенный лист 15 фольги уменьшенной толщины, получая при этом первый лист алюминиевой фольги с первой уменьшенной толщиной и второй лист алюминиевой фольги со второй уменьшенной толщиной, которые по отдельности сматывают с формированием соответствующих бобин (на чертежах не показаны).

Так, в частности, соединенный лист 15 фольги уменьшенной толщины может быть разделен на одиночные листы непосредственно после второй двойной прокатки или по существу после сматывания для формирования соответствующей бобины 16.

На практике согласно изобретению соединенный лист фольги может быть прокатан по меньшей мере дважды без отделения друг от друга составляющих его листов алюминиевой фольги, при этом требуется введение смазочного вещества для предотвращения приставания друг к другу листов алюминиевой фольги и обеспечения возможности их разделения после окончания процесса прокатки.

В случае необходимости выполнения дополнительных операций двойной прокатки согласно настоящему изобретению предусмотрен еще один этап смазывания (этап о), на котором выполняют по меньшей мере частичное смазывание по меньшей мере одной наружной поверхности соединенного листа фольги и, соответственно, предусмотрено выполнение этапов по существу аналогичных рассмотренным и описанным выше этапам f), g), h) и i).

Следует отметить, что концевая часть 14, образованная соответствующей частью только одного из первого листа алюминиевой фольги и второго листа алюминиевой фольги, образующих соединенный лист, может быть прокатана на этапе второй двойной прокатки или же удалена с соединенного листа фольги на специально предназначенном для этого этапе m) удаления, например, посредством ее отрезания.

Следует отметить, что вышеупомянутый этап е) может предшествовать вышеупомянутому этапу d) или выполняться по существу одновременно с этапом d), а также может предшествовать вышеупомянутому этапу f) или выполняться по существу одновременно с этапом f). Случай, когда этап е) выполняют между этапом d) и этапом f), представлен в примерах, проиллюстрированных на чертежах.

Кроме того, следует отметить, что при необходимости на этапах е) и b) может выполняться смазывание нескольких поверхностей, а именно, обеих наружных поверхностей соединенного листа фольги и, например, по одной поверхности на каждый из первого и второго листов алюминиевой фольги.

Преимущества настоящего изобретения, которые уже были выявлены в описании, можно обобщить, подчеркнув, что разработан способ прокатки алюминиевой фольги, который позволяет повысить производительность благодаря возможности выполнения нескольких операций двойной прокатки, причем без необходимости разделения листов фольги для введения между ними смазочного вещества, необходимого для разделения листов алюминиевой фольги после окончания процесса.

Кроме указанного повышения производительности, обеспечена возможность получения листов алюминиевой фольги со значительно уменьшенной толщиной.

При необходимости удовлетворения некоторых сопутствующих и особых требований специалистами данной области техники может быть внесен ряд изменений и модификаций в описанные выше и проиллюстрированные на чертежах варианты осуществления настоящего изобретения, без выхода при этом за пределы объема правовой охраны изобретения, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки алюминиевых фольг и алюминиевые фольги, полученные упомянутым способом | 2017 |

|

RU2736992C2 |

| ДЕФОРМИРУЕМЫЙ КРОВЕЛЬНЫЙ ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПРОИЗВОДСТВА ПОДОБНОГО МАТЕРИАЛА | 1995 |

|

RU2144121C1 |

| РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ ДЛЯ ПРОКАТНОГО СТАНА | 2009 |

|

RU2523177C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| ИСХОДНЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ФОЛЬГИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2556431C2 |

| СВЕРЛО И СПОСОБ ФОРМИРОВАНИЯ ОТВЕРСТИЙ | 2017 |

|

RU2693230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| МЕТАЛЛИЧЕСКИЕ ЛИСТЫ И ПЛАСТИНЫ С ТЕКСТУРИРОВАННЫМИ ПОВЕРХНОСТЯМИ, УМЕНЬШАЮЩИМИ ТРЕНИЕ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2506188C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОКАТКИ МЕТАЛЛА | 2015 |

|

RU2693246C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2015 |

|

RU2690736C2 |

Изобретение относится к области прокатки. Способ включает этапы, на которых: а) обеспечивают наличие по меньшей мере одного первого листа (1) алюминиевой фольги и одного второго листа (2) алюминиевой фольги, каждый из которых имеет соответствующую первую поверхность (3, 4) и соответствующую вторую поверхность (5, 6); b) смазывают одну поверхность из первой поверхности (3, 4) и второй поверхности (5, 6) листа алюминиевой фольги из первого листа (1) алюминиевой фольги и второго листа (2) алюминиевой фольги, так чтобы получить первую смазанную поверхность; с) соединяют первый лист алюминиевой фольги со вторым листом алюминиевой фольги так, чтобы первая смазанная поверхность являлась контактной поверхностью между первым листом алюминиевой фольги и вторым листом алюминиевой фольги, так чтобы получить соединенный лист (9) фольги с двумя наружными поверхностями; d) выполняют прокатку соединенного листа (9) фольги с уменьшением толщины указанного соединенного листа; е) смазывают одну поверхность из двух наружных поверхностей соединенного листа фольги, так чтобы получить соединенный лист фольги со второй смазанной поверхностью (11); f) сматывают соединенный лист фольги со второй смазанной поверхностью (11), так чтобы получить смотанный соединенный лист (12) с n витками; g) частично разделяют смотанный соединенный лист фольги посредством отматывания одного из первого листа алюминиевой фольги и второго листа алюминиевой фольги на один виток, так чтобы получить смотанный соединенный лист (13) фольги, имеющий концевую часть (14), образованную соответствующей частью только одного из первого листа алюминиевой фольги и второго листа алюминиевой фольги; h) отматывают смотанный соединенный лист фольги, так чтобы получить соединенный лист фольги, в котором вторая смазанная поверхность является контактной поверхностью между первым листом алюминиевой фольги и вторым листом алюминиевой фольги; i) выполняют прокатку соединенного листа фольги, в котором вторая смазанная поверхность является контактной поверхностью между первым листом алюминиевой фольги и вторым листом алюминиевой фольги, так чтобы получить соединенный лист (15) фольги уменьшенной толщины; 1) разделяют соединенный лист (15) фольги уменьшенной толщины, так чтобы получить первый лист алюминиевой фольги с первой уменьшенной толщиной и второй лист алюминиевой фольги со второй уменьшенной толщиной. Изобретение обеспечивает повышение производительности процесса. 9 з.п. ф-лы, 4 ил.

1. Способ прокатки алюминиевой фольги, включающий этапы, на которых:

a) обеспечивают наличие по меньшей мере одного первого листа (1) алюминиевой фольги и одного второго листа (2) алюминиевой фольги, каждый из которых имеет соответствующую первую поверхность (3, 4) и соответствующую вторую поверхность (5, 6);

b) по меньшей мере частично смазывают по меньшей мере одну поверхность из первой поверхности (3, 4) и второй поверхности (5, 6) по меньшей мере одного листа алюминиевой фольги из первого листа (1) алюминиевой фольги и второго листа (2) алюминиевой фольги, так чтобы получить по меньшей мере одну первую смазанную поверхность;

c) соединяют первый лист (1) алюминиевой фольги с указанным вторым листом алюминиевой фольги так, чтобы указанная по меньшей мере одна первая смазанная поверхность являлась контактной поверхностью между указанным первым листом алюминиевой фольги и указанным вторым листом алюминиевой фольги, так чтобы получить соединенный лист (9) фольги с двумя наружными поверхностями;

d) выполняют прокатку соединенного листа (9) фольги с уменьшением толщины указанного соединенного листа фольги;

e) по меньшей мере частично смазывают по меньшей мере одну поверхность из указанных двух наружных поверхностей соединенного листа (9) фольги, так чтобы получить соединенный лист фольги с по меньшей мере одной второй смазанной поверхностью (11);

f) по меньшей мере частично сматывают указанный соединенный лист фольги, имеющий по меньшей мере одну вторую смазанную поверхность (11), так чтобы получить по меньшей мере частично смотанный соединенный лист (12) фольги с n витками;

g) частично разделяют указанный по меньшей мере частично смотанный соединенный лист фольги посредством отматывания одного из первого листа (1) алюминиевой фольги и второго листа (2) алюминиевой фольги, по меньшей мере на один виток, так чтобы получить по меньшей мере частично смотанный соединенный лист (13) фольги, имеющий концевую часть (14), образованную соответствующей частью только одного из первого листа (1) алюминиевой фольги и второго листа (2) алюминиевой фольги;

h) отматывают указанный по меньшей мере частично смотанный соединенный лист (13) фольги, так чтобы получить соединенный лист фольги, в котором указанная вторая смазанная поверхность является контактной поверхностью между первым листом (1) алюминиевой фольги и вторым листом (2) алюминиевой фольги;

i) выполняют прокатку указанного соединенного листа фольги, в котором указанная вторая смазанная поверхность является контактной поверхностью между первым листом (1) алюминиевой фольги и вторым листом (2) алюминиевой фольги, так чтобы получить соединенный лист (15) фольги уменьшенной толщины;

l) разделяют указанный соединенный лист (15) фольги уменьшенной толщины, так чтобы получить первый лист алюминиевой фольги с первой уменьшенной толщиной и второй лист алюминиевой фольги со второй уменьшенной толщиной.

2. Способ по п. 1, в котором перед этапом i) выполняют этап m), на котором концевую часть (14), образованную соответствующей частью только одного из указанного первого листа алюминиевой фольги и указанного второго листа алюминиевой фольги, удаляют от соединенного листа фольги.

3. Способ по п. 1 или 2, в котором этап е) выполняют перед этапом d) или по существу одновременно с ним.

4. Способ по п. 1 или 2, в котором этап е) выполняют перед этапом f) или по существу одновременно с ним.

5. Способ по любому из пп. 1-4, в котором на этапе е) смазывают каждую из указанных двух наружных поверхностей указанного соединенного листа фольги.

6. Способ по любому из пп. 1-5, в котором на этапе b) смазывают две поверхности, по одной поверхности на каждый из первого листа (1) алюминиевой фольги и второго листа (2) алюминиевой фольги.

7. Способ по любому из пп. 1-6, в котором между этапом а) и этапом b) выполняют по меньшей мере один этап n) одиночной прокатки, на котором выполняют отдельную прокатку по меньшей мере одного из указанного первого листа алюминиевой фольги и указанного второго листа алюминиевой фольги.

8. Способ по любому из пп. 1-7, который включает этап о) смазывания, на котором смазывают по меньшей мере одну наружную поверхность соединенного листа (15) фольги уменьшенной толщины, полученного на этапе i).

9. Способ по п. 8, который включает дополнительный этап прокатки, на котором перед этапом l) выполняют прокатку указанного соединенного листа фольги уменьшенной толщины, имеющего по меньшей мере одну смазанную наружную поверхность, полученную на этапе о).

10. Способ по любому из пп. 1-9, который включает этап сматывания, на котором указанный первый лист алюминиевой фольги с первой уменьшенной толщиной и указанный второй лист алюминиевой фольги со второй уменьшенной толщиной, полученные оба на этапе l), сматывают по отдельности.

| DE 19927697 A1, 28.12.2000 | |||

| 1970 |

|

SU414008A1 | |

| СПОСОБ ПАКЕТНОЙ ПРОКАТКИ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2001 |

|

RU2201821C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОДНОЙ МЕХАНИЗМ С МАГНИТНЫМ СЦЕПЛЕНИЕМ И УСТРОЙСТВО РАЗЪЕДИНЕНИЯ, СОДЕРЖАЩЕЕ ТАКОЙ ПРИВОДНОЙ МЕХАНИЗМ | 2010 |

|

RU2529884C2 |

Авторы

Даты

2020-03-11—Публикация

2016-12-28—Подача