Область техники, к которой относится изобретение

[1] Настоящее изобретение относится к сверлу и способу формирования отверстий.

[2] В настоящее время в качестве материалов для конструкций корпусов летательных аппаратов используют металлическое материалы (конструкционные материалы, в основном - алюминиевые сплавы). Хотя жаропрочные сплавы, такие как титановые сплавы, и нержавеющую сталь используют для участков, подверженных воздействию высоких температур, включая выхлопные сопла двигателей и участки, окружающие форсажную камеру в конструкции планера летательного аппарата, обычный алюминиевый сплав имеет недостаточную прочность из-за аэродинамического нагрева разрабатываемых высокоскоростных летательных аппаратов. Поэтому в качестве конструкционного материала основной конструкции планера летательного аппарата следует применять более твердый титановый сплав или нержавеющую сталь. Такие конструкционные материалы, образующие планер летательного аппарата рассчитаны на сверление, а сформированные отверстия используются для соединения металлических материалов друг с другом или для соединения металлических материалов с другим конструкционным материалом, таким как углепластик, болтами.

[3] Для формирования таких отверстий в металле известны некоторые технологии. Например, титановый сплав является материалом трудным в обработке и это приводит к сокращению срока службы сверл. Для решения этой проблемы, например, известен способ распыления смазочно-охлаждающей эмульсии во время обработки и способ, в котором изменяют форму сверла для уменьшения нагрузки на сверло и предотвращения сокращения срока службы сверла (см. Патентный документ 1).

[4] В последние годы для внешних панелей, например, летательных аппаратов и автомобилей все более широкое применение находят композитные материалы, армированные волокном (особенно углепластики), имеющие высокий предел прочности на растяжение или высокую упругость при растяжении. Согласно спецификации "углепластик" означает пластик, произведенный термоформовкой или термоформовкой под давлением препрега, который получают пропиткой углеродных волокон смолой матрицы, или двух или больше препрегов, уложенных один на другой. Элемент, сформированный из углепластика, крепится к конструкции крепежным элементом, таким как болт или заклепка. Поэтому, для крепления углепластика к конструкции, например, части летательного аппарата, необходим процесс обработки, в котором в углепластике формируют множество отверстий для установки в них крепежных элементов.

[5] Известны некоторые способы формирования высококачественных отверстий в углепластике. Например, были описаны способ постепенного изменения наклона инструмента, и кривизна или угол вершины (см., например, Патентный документ 2).

Перечень цитируемых документов

Патентные документы

[6] Патентный документ 1: Опубликованная заявка на патент Японии №2006-150557.

Патентный документ 2: Опубликованная заявка на патент Японии №2012-210689.

Сущность изобретения

Техническая задача

[7] Для формирования отверстия в металле обычно используют сверло, но даже когда используют сверло по металлу, и когда используют обычное сверло, срок службы сверла исключительно короток. По мере увеличения количества обработанных отверстий режущая пластина сверла истирается, что влечет ухудшение качества обработанных отверстий. Конкретно, обработанное отверстие может иметь меньший внутренний диаметр, а на стороне выхода проникающего сверла вероятно появление заусенцев. Из-за истирания сверла может возникнуть зазор между металлическим материалом и конструктивным материалом из другого материала, например, углепластика, которые не скреплены болтом, что приведет к относительным смещениям между этими конструкционными материалами, или к попаданию образующейся стружки в образовавшийся зазор. Такое событие считается неустранимым дефектом. Как описано выше, истирание режущей пластины сверла с большой степенью вероятности может привести к проблемам качества обработанных отверстий. В таких обстоятельствах требуются высококачественные отверстия для изготовления планера летательного аппарата с использованием материала титанового сплава, и чрезвычайно важно решить проблемы, включая проблему срока службы сверла и относительного перемещения металлического материала и другого конструкционного материала.

[8] Когда сверло используется для формирования отверстия в металле, между вращающимся сверлом и металлом в результате трение генерируется теплота, которая локально повышает температуру вокруг обработанного отверстия. Когда обрабатывается множество отверстий, сверло и металл, как материал детали, накапливают теплоту с увеличением количества обработанных отверстий. Если металл имеет низкую теплопроводность, он недостаточно отдает теплоту и температура вокруг обработанных отверстий повышается. В таком случае, когда температура металла повышается, металл размягчается и на обработанном отверстии на стороне выхода проникающего сверла формируются заусенцы. В некоторых случаях образующаяся металлическая стружка приваривается к сверлу из-за выделяемой теплоты и на сверло действует избыточная нагрузка, вызывающая остановки обрабатывающего устройства. Как описано выше, накопление теплоты во время формирования отверстия может с большой степенью вероятности привести к проблемам качества обработанных отверстий. В таких обстоятельствах требуются высококачественные отверстия для изготовления планера летательного аппарата с использованием материала титанового сплава и т.п., и чрезвычайно важно решить проблему заусенцев.

[9] Для предотвращения такого накопления теплоты в обрабатываемой детали и в сверле выполняли мокрое сверление с применением смазочно-охлаждающей эмульсии и т.п. Однако, мокрое сверление требует промывки после завершения процесса обработки. Когда эмульсия остается вокруг обработанного отверстия или в нем, винт, как крепежный инструмент для крепления сквозь отверстия, может деградировать или крепление деталей может ослабнуть. Такой дефект может привести к фатальным последствиям. Для решения этой проблемы в Патентном документе 1 описан способ повышения способности к обработке металлов, в которых трудно формировать отверстия с точки зрения инструментов и способов машинной обработки, но эффект все еще остается недостаточным.

[10] Для формирования отверстия в композитном материале, армированном волокном, также обычно используют сверло. В обычном формировании отверстий с использованием сверла срок службы сверла чрезвычайно короток и по мере увеличения числа обработанных отверстий режущая пластина сверла истирается, что приводит к ухудшению качества обработанных отверстий. Конкретно, обработанное отверстие вероятно будет иметь меньший внутренний диаметр; углеродные волокна могут расплетаться на стороне выхода сверла (далее это явления также именуется "расщеплением": это явление, когда некоторые з волокон, входящих в композитный материал, армированный волокном, не разрезаются, а остаются в виде обломков вокруг обработанного отверстия); и слои препрега, образующие композитный материал, армированный волокном, могут разделяться (далее это явления также именуется "расслоением"). Истертая режущая пластина сверла может формировать обработанное отверстие с неравномерным внутренним диаметром, а расслоение может быть вызвано неравномерностью обработанного отверстия, являющегося исходной точкой. Такое явление считается неустранимым дефектом. Как описано выше, истирание режущей пластины сверла с высокой степенью вероятности приведет к возникновению проблем качества. В таких обстоятельствах требуются высококачественные отверстия для изготовления планера летательного аппарата с использованием углепластика и т.п., и чрезвычайно важно решить проблемы расщепления и расслоения.

[11] При формировании отверстий в углепластике по мере того как истирание инструмента увеличивает сопротивление обработке, вероятно возникновение проблем с качеством обработанных отверстий. В частности, высокопрочный углепластик для летательных аппаратов и т.п. содержит углеродные волокна, расположенные с высокой плотностью, поэтому сверло царапает углеродные волокна с большей частотой и инструмент быстрее истирается. В качестве меры противодействия для поддержания уровня качества отверстий инструмент меняют раньше, и в настоящее время это увеличивает долю расходов на инструмент в производственных расходах. Для решения этой проблемы в Патентном документе 2 раскрывается способ повышения способности композитных материалов, армированных волокном, в которых трудно формировать отверстия (например, углепластиков), к обработке с точки зрения инструмента, но эффект такого решения все еще недостаточен.

[12] Учитывая такие обстоятельства, настоящее изобретение направлено на создание способа формирования отверстий, позволяющего формировать высококачественное отверстие, даже когда материал детали является металлическим материалом, трудным для обработки или композитным материалом, армированным волокном, а также на создание сверла для этого способа.

Решение задачи

[13] Для достижения поставленных целей изобретатели предприняли интенсивные исследования. В результате изобретатели обнаружили, что эти цели могут быть достигнуты, посредством обработки материала детали со смазочным материалом, содействующим процессу обработки и сверлом, имеющим углубление на поверхности конца, и создали настоящее изобретение.

[14] Другими словами, настоящее изобретение заключается в следующем:

[1] Сверло, применяемое для формирования отверстия посредством обработки обрабатываемой части материала детали сверлением, когда смазочный материал, способствующий процессу обработки, находится в контакте с обрабатываемым участком, содержащее:

по меньшей мере одну режущую кромку, и

грань, расположенную рядом с режущей кромкой,

при этом на грани имеется углубление, имеющее предписанную планарную форму.

[2] Сверло согласно аспекту [1], в котором грань содержит переднюю поверхность, смежную режущей кромке, и

на передней поверхности выполнено углубление.

[3] Сверло, согласно аспектам [1] или [2], в котором грань включает переднюю поверхность, смежную режущей кромке, и заднюю поверхность, смежную передней поверхности, и

углубление выполнено на передней поверхности.

[4] Сверло согласно любому из аспектов [1]-[3], в котором углубление является по существу линейной канавкой, сформированной по существу параллельно режущей кромке.

[5] Сверло согласно аспекту [4], в котором размер между режущей кромкой и канавкой составляет 0,25 мм или больше и 43 мм или меньше.

[6] Сверло согласно аспекту [4] или [5], в котором канавка имеет среднюю ширину 0,2 3 мм или больше и 0,30 мм или меньше.

[7] Сверло по любому из аспектов [1]-[6], в котором углубление имеет минимальную глубину 0,05 мм или больше и 0,15 мм или меньше.

[8] Способ формирования отверстия, содержащий:

этап формирования отверстия обработкой участка материала детали сверлением для формирования отверстия, в то время как смазочный материал, способствующий процессу обработки, находится в контакте со сверлом и/или обрабатываемым участком;

на этапе формирования отверстия используют сверло согласно любому из аспектов [1]-[7].

[9] Способ согласно аспекту [8], в котором смазочный материал, способствующий процессу обработки, имеет листовую форму.

[10] Способ согласно аспекту [8] или [9], в котором материал детали имеет толщину 1,0 мм или больше, и

отверстие, формируемое на этапе формирования отверстия, имеет диаметр 3,0 мм или больше.

[11] Способ согласно любому из аспектов [8]-[10], в котором материал детали является материалом металла, трудного в обработке.

[12] Способ согласно любому из аспектов [8]-[10], в котором материал детали является композитным материалом, армированным волокном.

[13] Способ согласно любому из аспектов [8]-[10], в котором материал детали является материалом, в котором труднообрабатываемый металлический материал находится в тесном контакте с композитным материалом, армированным волокном.

[14] Способ согласно аспекту [11] или [13], в котором труднообрабатываемый металлический материал является любым материалом, выбранным из группы, состоящей из титанового сплава, алюминиевого сплава, низколегированной стали, нержавеющей стали и жаропрочного сплава.

[15] Способ согласно аспекту [11] или [13], в котором труднообрабатываемый металлический материал является титановым сплавом Ti-6A1-4V.

Преимущества изобретения

[15] Согласно настоящему изобретению предлагается способ формирования отверстий, позволяющий формировать высококачественные отверстия, даже когда материал детали является металлическим материалом, трудным в обработке или композитным материалом, армированным волокном, а также сверло, применяемое в этом способе.

Краткое описание чертежей

[16] Фиг. 1 - схематический вид острия сверла по варианту настоящего изобретения.

Фиг. 2 - схематический вид, иллюстрирующий способ формирования отверстий по варианту настоящего изобретения.

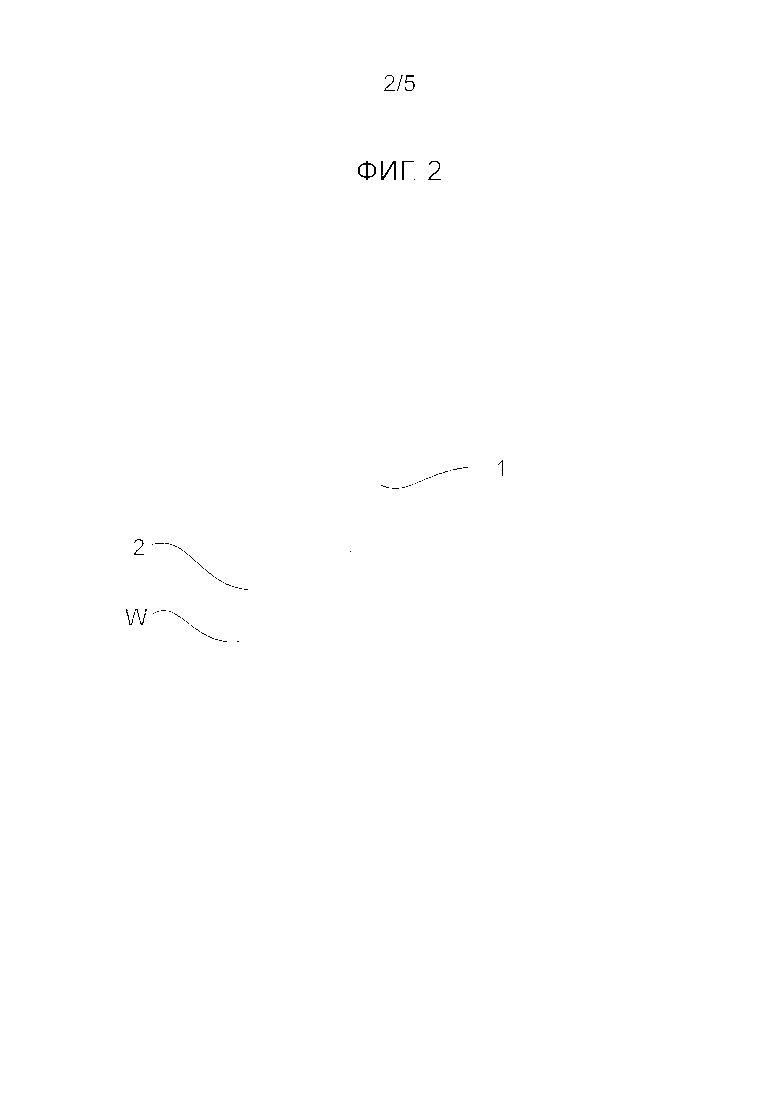

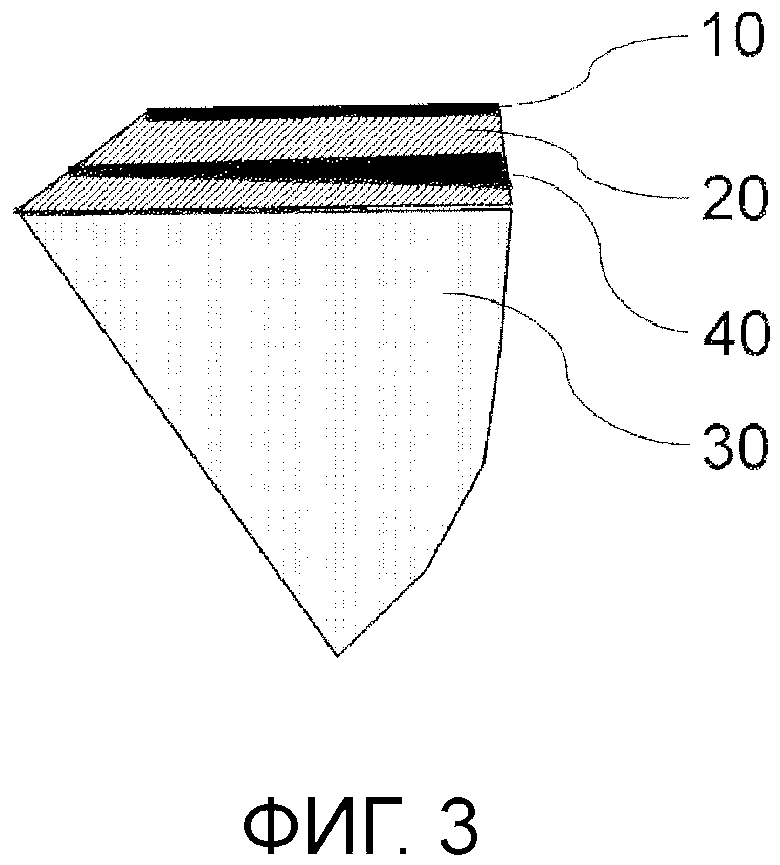

Фиг. 3 - вид вершины сверла в увеличенном масштабе по варианту настоящего изобретения.

Фиг. 4 - фотография вершины сверла, используемого в примерах 1-4 настоящего изобретения.

Фиг. 5 - вид в увеличенном масштабе вершины сверла, используемого в сравнительном примере 1.

Описание вариантов

[17] Далее следует описание вариантов настоящего изобретения со ссылками на чертежи. Нижеописанные варианты являются просто предпочтительными примерами применения, и объем настоящего изобретения ими не ограничивается.

<Сверло>

Со ссылками на фиг. 1-3 будет описана конструкция сверла 1 по варианту настоящего изобретения. Сверло 1 по этому варианту изобретения как показано на фиг. 2, применяется для формирования отверстия посредством обработки участка материала W детали сверлением, а смазочный материал 2, способствующий процессу обработки (далее также именуется "смазочный материал") находится в контакте с обрабатываемым участком. Вершина сверла 1, как показано на фиг. 1, имеет пару режущих кромок 10 и грани, расположенные рядом с соответствующими режущими кромками 10 (передние поверхности 20, примыкающих к режущим кромкам 10, и задние поверхности 30, примыкающие к передним поверхностям 20). В этом варианте для примера показаны две режущие кромки, но может иметься по меньшей мере одна режущая кромка 10, или три или больше режущие кромки. В этом варианте задние поверхности 30, примыкающие к передним поверхностям 20 приведены в качестве примера, но задние поверхности 30 не обязательны. В настоящем изобретении термин "передняя поверхность" означает поверхность, расположенную рядом с режущей кромкой и контактирующую с режущей кромкой и не является "плоскостью холостого хода" (поверхность, создаваемую для получения ленточки на винтовой части сверла для создания зазора между внешней периферией сверла и обрабатываемым участком для предотвращения трения в процессе обработки).

[18] На каждой передней поверхности 20 сверла 1 имеется углубление, имеющее заранее определенную планарную форму. В качестве углубления, как показано на фиг. 3, можно использовать по существу линейную канавку 40, по существу параллельную каждой режущей кромке 10.

[19] Когда в качестве углубления применяется такая канавка 40, расстояние между режущей кромкой 10 и канавкой 40 предпочтительно составляет 0,25 мм или больше и 0,43 мм или меньше. Если расстояние между режущей кромкой 10 и канавкой 4 0 меньше 0,25 мм, смазочный материал 2, временно удерживаемый в канавке 40, не будет поступать на всю переднюю поверхность 20, и эффект смазывания может ухудшиться, что приведет к повышению температуры во время процесса обработки. Поэтому такое состояние является неблагоприятным. Если расстояние между режущей кромкой 10 и канавкой 40 больше 0,43 мм, смазочный материал 2 не поступит на режущую кромку 10, и условия резания проникающим сверлом 1 не смогут поддерживаться и вероятно появление заусенцев на детали на стороне выхода сверла 1 (на выходной стороне). Поэтому, такое состояние является неблагоприятным.

[20] Канавка 40 предпочтительно имеет максимальную глубину 0,05 мм или больше и 0,15 мм или меньше. Если канавка 40 имеет глубину меньше 0,05 мм, смазочный материал на будет распределяться по вершине сверла 1, и эффект смазывания может ухудшиться, и на материале W детали могут возникнуть заусенцы. Кроме того, моет увеличиться коэффициент трения между материалом W детали и контактной поверхностью на вершине сверла 1, и температура, генерируемая трением, может возрасти. Поэтому такое состояния является неблагоприятным. Если канавка 40 имеет глубину больше 0,15 мм, поверхность сверла 1, в котором выполнена канавка 40, может иметь пониженную прочность и может ломаться во время обработки, и качество отверстия может ухудшиться. Поэтому такое состояние является неблагоприятным.

[21] Канавка 40 предпочтительно имеет ширину (среднюю) 0,23 мм или больше и 0,30 мм или меньше. Если канавка 40 имеет ширину меньше 0,23 мм, смазочный материал 2 не буде размазываться по вершине сверла 1, и эффект смазывания ухудшится, и на материале W детали возможно образование заусенцев. Поэтому, такое состояние неблагоприятно. Если канавка 40 имеет ширину более 0,30 мм, поверхность сверла с канавкой 40 может иметь меньшую прочность и может ломаться во время обработки, и качество отверстия может ухудшиться. Поэтому такое состояние является неблагоприятным.

[22] Углубление не ограничивается по существу линейной канавкой 40, сформированной по существу параллельно режущей кромке 10, и может иметь различные планарные формы. Примерами углублений являются по существу линейная канавка, расположенная под заранее определенным углом (напр., прибл. 30°), канавка, имеющая ширину, постепенно увеличивающуюся по мере удаления от центра вращения сверла наружу в радиальном направлении, решетчатая канавка, волнистая канавка и по существу круглое, по существу эллиптическое и по существу многоугольное углубление при виде в плане. Эти углубления могут иметься не только на передних поверхностях 20 сверла 1, но и на задних поверхностях 30 (углубления могут быть выполнены на задних поверхностях 30, а не на передних поверхностях 20).

[23] Как было описано выше, сверло 1 может содержать по меньшей мере одну режущую кромку 10, и грань, расположенную рядом с режущей кромкой (переднюю поверхность 20 или заднюю поверхность 30), и углубление, выполненное на грани и имеющее заданную планарную форму (например, канавку 40), и другие формы и конструкции (например, количество режущих кромок 10, угол вершины сверла 1 и угол закрутки канавок) можно задавать соответственно. Материалом сверла 1 предпочтительно является цементированный карбид, полученный спеканием порошка карбида твердого металла. К примерам такого цементированного карбида относятся, помимо прочего, металл, приготовленный спеканием смеси карбида вольфрама и кобальта в качестве связующего. Такой цементированный карбид может содержать карбид титана, карбид тантала и т.п. для дальнейшего улучшения свойств материала в зависимости от предназначения. Сверло 1 предпочтительно имеет диаметр 1 мм или больше, и 10 мм или меньше, и более предпочтительно, 2 мм или больше и 7 мм или меньше, типично используемые при формировании отверстий в материалах планера летательного аппарата.

<Способ формирования отверстий>

Далее следует описание способа формирования отверстий с применением сверла 1 по настоящему варианту.

[24] Способ формирования отверстий по настоящему варианту содержит этап, на котором обрабатывают обрабатываемый участок материала W детали сверлением для формирования отверстия, тогда как смазочный материал 2 для улучшения процесса обработки находится в контакте со сверлом 1 и/или обрабатываемым участком, и на этапе формирования отверстия используют сверло 1 по настоящему варианту.

[25] На фиг. 2 представлен схематический вид, иллюстрирующий способ формирования отверстий по настоящему варианту. Как показано на фиг. 2, смазочный материал 2 помещен на участок материала W детали (особенно, труднообрабатываемый материал), чтобы быть на стороне входа сверла 1 (на стороне приближения), и для обработки материала W детали применяется сверло 1. В способе формирования отверстий по настоящему варианту этап формирования отверстия может быть любым этапом, на котором обрабатываемый участок материала W детали режется сверлением для формирования отверстия, тогда как смазочный материал 2 находится в контакте со сверлом 1 и/или с обрабатываемым участком. Например, сверло 1, находящееся в контакте со смазочным материалом 2 можно применять для сверления. Термин "находится в контакте" не ограничен конкретными условиями и, например, включает случай, когда этап контакта и связывания смазочного материала 2 со сверлом 1 выполняют до сверления, а затем, сверло 1 со смазочным материалом 2 используют для сверления, случай, когда смазочный материал приводят в тесный контакт с обрабатываемым участком материала W детали, а затем обрабатываемый участок материала W детали режут со стороны, на которой находится смазочный материал 2, и комбинацию этих двух случаев.

[26] Когда применяется такой способ, для формирования отверстия посредством обработки участка материала W детали сверлением, используют сверло 1, на гранях (например, на передних поверхностях 20) выполнены углубления (например, канавки 40), расположенные рядом с соответствующими режущими кромками 10, в то время как смазочный материал 2 находится в контакте с обрабатываемым участком и, поэтому, смазывающий компонент смазочного материала 2 может временно удерживаться в углублениях сверла 1. Соответственно, смазывающий компонент смазочного материала 2 может легко распределяться по вершине сверла 1 (например, по режущим кромкам 10, передним поверхностям 20, задним поверхностям 30) и, таким образом, смазочный материал 2 может создавать более выраженный эффект смазывания. В результате, даже когда материалом W детали является труднообрабатываемый материал, можно предотвратить появление заусенцев на материале W детали на стороне выхода сверла 1, и даже когда материалом W детали является композитный материал, армированный волокном, выкрашивание материала W детали или трещинообразование можно уменьшить. Соответственно, можно сформировать высококачественное отверстие. Дополнительно, смазочный материал 2 может создавать повышенный смазывающий эффект и, поэтому фрикционное сопротивление между материалом W детали и поверхностью сверла 1 можно подавлять, чтобы уменьшить нагрузку на сверло 1. В результате срок службы каждого сверла 1 можно увеличить, а производительность труда - повысить.

[Этап контакта]

Способ формирования отверстий по настоящему изобретению может быть любым способом, в котором обрабатываемый участок материала W детали режут сверлением для формирования отверстия, в то время как смазочный материал 2, способствующий процессу обработки, находится в контакте со сверлом 1 и/или обрабатываемым участком и, при необходимости, может содержать этап контакта. Этап контакта - это этап, на котором смазочный материал 2 приводят в контакт со сверлом 1 до формирования отверстия. Способ конкретно не ограничен. Например, поместив смазочный материал 2 на сторону, с которой подходит сверло, смазочный материал 2 можно связать со сверлом 1 до формирования отверстия. Смазочный материал 2 можно связать со сверлом 1, формируя отверстие, в то время как смазочный материал 2 находится в контакте со сверлом 1. Смазочный материал 2 можно связать со сверлом 1, предварительно нанося смазочный материал 2 на сверло 1. Смазочный материал 2 можно связать со сверлом 1, прорезая смазочный материал 2 и формируя в нем отверстие сверлом 1.

[Этап тесного контакта]

Способ формирования отверстия может содержать этап тесного контакта, на котором находится смазочный материал 2, заранее приводят в тесный контакт с обрабатываемым участком материала W детали. Положение тесного контакта смазочного материала 2 с материалом W детали может находиться на стороне входа сверла 1 или на стороне входа и на стороне выхода сверла 1. Соответственно, нагрузку на сверло 1 можно уменьшить, как описано выше, и можно уменьшить образование заусенцев, раскрашивание и растрескивание вокруг отверстия. "Сторона выхода" означает, другими словами, строну, из которой выходит сверло. "Сторона входа" означает сторону, в которую входит сверло.

[27] Примеры способа приведения материала W детали в тесный контакт со смазочным материалом 2 включат, помимо прочих, способ физической фиксации смазочного материала 2 и материала W детали зажимом или струбциной, и способ формирования слоя липкого компаунда (клеящего слоя) на той поверхности смазочного материала 2, который вступает в контакт с материалом W детали. Более конкретно, способ применения смазочного материала 2 с клеящим слоем устраняет необходимость фиксации струбциной или подобным приспособлением и, поэтому, является предпочтительным. В настоящем описании слой липкого компаунда, применяемого для фиксации материала W детали и смазочного материала 2, определен как клеящий слой.

[Этап формирования отверстия]

Этап формирования отверстия - это этап, обработки материала W детали сверлением для формирования отверстия, в то время как смазочный материал 2 находится в контакте со сверлом 1 и/или ч обрабатываемым участком материала W детали. Когда смазочный материал 2 используется как описано выше, например, для формирования отверстия (особенно для непрерывного формирования отверстия) смазывание между поверхностью сверла, включая поверхности канавок на боковой стороне сверла 1, и внутренней поверхностью стенки обрабатываемого отверстия улучшается и облегчает удаление материалов (например, углеродных волокон), обработанных режущими кромками 10 сверла 1, и снижаются частота и степень задирания между режущими кромками 10 сверла 1 и внутренней поверхностью стенки обрабатываемого отверстия. Соответственно, подавляется истирание режущих кромок 10. Диаметр отверстия, сформированного на этапе формирования отверстия, не ограничен конкретными величинами и составляет 3 мм и более. Диаметр отверстия можно регулировать диаметром применяемого сверла 1.

[28] На этапе формирования отверстия можно применять известную технологию обработки. Этот процесс обработки с применением газа или жидкости для охлаждения обрабатываемого участка материала W детали и/или сверла 1. Примеры способа охлаждения обрабатываемого участка материала W детали и/или сверла 1 газом включают способ, в котором газ подается на обрабатываемый участок материала W детали и/или на сверло 1, и способ, в котором газ отсасывают из области вокруг обрабатываемого участка материала W детали и/или сверла 1 и, соответственно, из периферии подают газ на обрабатываемый участок материала W детали и/или на сверло 1,

[Смазочный материал, содействующий процессу обработки]

Примеры смазочного материала 2, содействующего процессу обработки, применяемому в способе формирования отверстий по этому варианту, включают, помимо прочего, смазочный материал 2, содействующий процессу обработки, содержащий полимерный материал и неорганический наполнитель. Особенно предпочтительным является смазочный материал 2, содержащий полимерный материал, такой как растворимую или нерастворимую в воде термопластичную смолу или термореактивную смолу и неорганический наполнитель, такой как графит, дисульфид молибдена, дисульфид вольфрама и соединения молибдена. Более конкретно, более предпочтительным является смазочный материал 2, содержащий соединение (А) с высоким молекулярным весом 5×104 или больше и 1×106 и менее, соединение (В) со средним молекулярным весом не менее 1×103 и менее 5×104, и углерод (С). Применяя такой смазочный материал 2, нагрузку на сверло 1 можно дополнительно уменьшить и с большей вероятностью уменьшить образование заусенцев, выкрашивание и растрескивание вокруг отверстия.

[29] Смазочный материал 2, содействующий процессу обработки, может иметь любую форму при условии, что обрабатываемый участок материала W детали можно резать сверлением для формирования отверстия, тогда как смазочный материал 2 находится в контакте со сверлом 1 и/или с обрабатываемым участком, и к примерам относятся листовой смазочный материал 2, смазочный материал 2 в форме блока, имеющего форму круглого прутка, прутка квадратного сечения и т.п., и смазочный материал 2 в состоянии расплава. Предпочтительным является листовой смазочный материал.

[30] Смазочный материал 2, содействующий процессу обработки может быть одним слоем, содержащим полимерный материал и неорганический наполнитель, или может быть слоистой структурой, включающей слой, содержащий полимерный материал и неорганический наполнитель, и дополнительные слои. Примеры дополнительных слоев включают клеящий слой для улучшения адгезии между смазочным материалом 2 и материалом W детали, и защитный слой, предотвращающий образование царапин на смазочном материале 2. Далее следует описание структуры смазочного материала 2, содействующего процессу обработки.

(Соединение (А) с высоким молекулярным весом)

Соединение (А) с высоким молекулярным весом может работать как смазка, повышает смазочную способность смазочного материала 2, содействующего процессу обработки, и может создавать эффект снижения крошения, образования заусенцев и трещин вокруг отверстия. Соединение (А) с высоким молекулярным весом далее может работать как формующий агент, улучшает формуемость смазочного материала 2, и может создавать эффект формуемости единственного слоя (само это вещество может принимать форму слоя (листа) без дополнительной подложки). Соединение (А) с высоким молекулярным весом может быть любым соединением, имеющим средневесовой молекулярный вес 5×104 и более и 1×106 и менее, и примеры включают растворимые и нерастворимые в воде термопластичные и термореактивные смолы. Более конкретно, предпочтительными являются растворимая в воде термопластичная смола и/или нерастворимая в воде термопластичная смола, и более предпочтительной является растворимая в воде термопластичная смола. К примерам растворимой в воде или нерастворимой в воде термопластичной смолы относятся, помимо прочего, растворимые в воде и нерастворимые в воде смолы, описанные ниже. Термин "растворимая в воде смола" означает такое полимерное соединение, в котором 1 г или больше полимерного соединения растворен в 100 г воды при 25°С при давлении 1 атм. Соединение (А) с высоким молекулярным весом может быть одним соединением или комбинацией из двух или больше таких соединений.

[31] Когда применяется растворимая в воде смола, благодаря смазывающей способности этой растворимой в воде смолы может улучшиться процесс удаления стружки, образующейся при резании. Содержащий растворимую в воде смолу лист смазки, содействующей процессу обработки, приобретает соответствующую мягкость и твердость поверхности и, поэтому нагрузку на сверло 1 можно уменьшить. Дополнительно, компонент смолы, приклеивающийся к обрабатываемому участку материала W детали, можно легко удалить после обработки. К примерам растворимой в воде смолы, помимо прочего, являются, помимо прочего, соединения полиалкиеноксида, такие как полиэтиленоксид, полипропиленоксид, и сополимеры полиэтиденоксида-пропиленоксида; полиалкиленгликоли, такие как полиэтиленгликоль и полипропиленгликоль; сложноэфирные соединения полиалкиленгликолей; эфирные соединения полиалкиленгликолей; моностеаратные соединения полиалкиленгликолей, такие как полиэтиленгликоль моностеарат, полипропиленгликоль моностеарат и полиглицерин моностеарат; водорастворимые полиэфирные смолы; водорастворимые сложные полиэфиры; поли(мет)акрилат натрия; полиакриламид; поливинилпирролидон; поливиниловый спирт; сахара, такие как целлюлоза и ее производные; и модифицированные полиамиды. Предпочтительными с вышеуказанной точки зрения являются полиэтиленоксид, полиэтиленгликоль, и водорастворимые полиэфирные смолы.

[32] Когда применяется нерастворимая в воде смола, лист смазки, содействующий процессу обработки, вероятно, будет иметь более высокую твердость поверхности, чем когда применяется водорастворимая смола. Поэтому, например, улучшается характеристика врезания сверла 1 во время сверления, и отверстие можно формировать в требуемом положении. Дополнительно, лист смазки, содействующий процессу обработки, имеет более высокую жесткость и им удобнее манипулировать. Примеры нерастворимой в воде смолы включают, помимо прочего, полимеры уретана, акриловые полимеры, полимеры винилацетата, полимеры винилхлорида, полимеры сложного полиэфира, полистирольные смолы, такие как полиэтиленовый воск, гомополимеры стирола (полистирол общего назначения), сополимеры стиролбутадиена (ударопрочный полистирол), сополимеры стирол(мет)акриловой кислоты (например, смола в микрогранулах) и их сополимеры.

[33] Соединение (А) с высоким молекулярным весом имеет средневесовой молекулярный вес 5×104 или больше, более предпочтительно, 6×104 или больше, более предпочтительно, 1×105 или больше, и еще более предпочтительно, 1,25×105 или больше. Соединение (А) с высоким молекулярным весом имеет средневесовой молекулярный вес 1×106 или меньше, предпочтительно, 8×105 или меньше, более предпочтительно, 7×105 или меньше, и еще более предпочтительно, 6×105 или меньше. Соединение (А) с высоким молекулярным весом, имеющее средневесовой молекулярный вес 5×104 или больше дополнительно улучшает формуемость. Соединение (А) с высоким молекулярным весом, имеющее средневесовой молекулярный вес 1×106 или меньше дополнительно улучшает смазывающую способность. Когда применяется два или больше соединения (А) с высоким молекулярным весом, каждое соединение, предпочтительно, имеет средневесовой молекулярный вес в указанном диапазоне. В нестоящем варианте средневесовой молекулярный вес можно определить способом, описанном в примерах (то же относится и нижеследующему).

[34] Соединение (А) с высоким молекулярным весом моет содержать соединение (А-1) с высоким молекулярным весом, имеющее средневесовой молекулярный вес 3×105 или больше и 1×106 или меньше и/или соединение с высоким молекулярным весом (А-2) имеющее средневесовой молекулярный вес не менее 5×104, и менее 3×105, и предпочтительно содержит и соединение (А-1) с высоким молекулярным весом, и соединение (А-2) с высоким молекулярным весом. Когда соединение (А-1) с высоким молекулярным весом, и соединение (А-2) с высоким молекулярным весом используются в комбинации, существует большая вероятность улучшения формуемости и смазывающей способности.

[35] Соединение (А-1) с высоким молекулярным весом имеет средневесовой молекулярный вес 3×105 или больше, предпочтительно, 4×105 или больше, более предпочтительно, 4,5×105 или больше, и еще более предпочтительно, 5×105 или больше. Соединение (А-1) с высоким молекулярным весом имеет средневесовой молекулярный вес 1×106 или меньше, предпочтительно, 8×105 или меньше, более предпочтительно, 7×105 или меньше, и еще более предпочтительно, 6×105 или меньше.

[36] В смазочном материале 2, содействующем процессу обработки, содержание соединения (А-1) с высоким молекулярным весом предпочтительно составляет 5 массовых частей или больше, более предпочтительно 10 массовых частей, и еще более предпочтительно, 15 массовых частей или больше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) с высоким молекулярным весом и углерода (С) совместно. В смазочном материале 2 содержание соединения (А-1) с высоким молекулярным весом предпочтительно составляет 35 массовых частей или меньше, более предпочтительно, 30 массовых частей или меньше, и еще более предпочтительно, 25 массовых частей или меньше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) с высоким молекулярным весом и углерода (С) совместно. Когда содержание соединения (А-1) с высоким молекулярным весом составляет 5 массовых частей и больше, вероятно улучшение формуемости. Когда содержание соединения (А-1) с высоким молекулярным весом составляет 35 массовых частей или меньше, более вероятно улучшения смазывающей способности.

[37] Соединение (А-2) с высоким молекулярным весом имеет средневесовой молекулярный вес 5×104 или больше, предпочтительно, 6×104 или больше, более предпочтительно, 1×105 или больше, и еще более предпочтительно, 1,25×105 или больше. Соединение (А-2) с высоким молекулярным весом имеет средневесовой молекулярный вес 3×105 или меньше, предпочтительно, 2,5×105 или меньше, и более предпочтительно, 2×105 или меньше.

[38] В смазочном материале 2, содействующем процессу обработки, содержание соединения (А-2) с высоким молекулярным весом предпочтительно составляет 5 массовых частей или больше, более предпочтительно 10 массовых частей, и еще более предпочтительно, 15 массовых частей или больше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) с высоким молекулярным весом и углерода (С) совместно. В смазочном материале 2 содержание соединения (А-2) с высоким молекулярным весом предпочтительно составляет 35 массовых частей или меньше, более предпочтительно, 30 массовых частей или меньше, и еще более предпочтительно, 25 массовых частей или меньше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) с высоким молекулярным весом и углерода (С) совместно. Когда содержание соединения (А-2) с высоким молекулярным весом составляет 5 массовых частей и больше, вероятно улучшение смазывающей способности. Когда содержание соединения (А-1) с высоким молекулярным весом составляет 35 массовых частей или меньше, более вероятно улучшение формуемости.

[39] В смазочном материале 2, содействующем процессу обработки, содержание соединения (А) с высоким молекулярным весом составляет предпочтительно 20 массовых частей или больше, более предпочтительно, 25 массовых частей или больше, и еще более предпочтительно, 30 массовых частей или больше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) со средним молекулярным весом и углерода (С) совместно. В смазочном материале 2 содержание соединения (А) с высоким молекулярным весом составляет предпочтительно 609 массовых частей или меньше, более предпочтительно 55 массовых частей или меньше и еще более предпочтительно, 50 массовых частей или меньше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) со средним молекулярным весом и углерода (С) совместно. Когда содержание соединения (А) с высоким молекулярным весом составляет 20 массовых частей или больше, повышается вероятность улучшения смазывающих свойств. Когда содержание соединения (А) составляет 60 массовых частей или меньше, повышается вероятность улучшения формуемости. Когда содержание соединения (А) с высоким молекулярным весом находится в указанном диапазоне, нагрузка на сверло 1 дополнительно снижается и более вероятно снижение образования заусенцев, выкрашивания и трещин вокруг обработанного отверстия.

(Соединение (В) со средним молекулярным весом) Соединение (В) со средним молекулярным весом может работать как смазка, повышает смазывающую способность смазочного материала 2, содействующего процессу обработки, и может создавать эффект уменьшения выкрашивания, появления заусенцев и появления трещин вокруг обработанного отверстия. Соединение (В) со средним молекулярным весом может быть любым соединением, имеющим средневесовой молекулярный вес не меньше 1×103 и меньше 5×104, и к примерам относятся растворимые или нерастворимые в воде термопластичные и термореактивные смолы. Конкретно, предпочтительной является растворимая или нерастворимая в воде термопластичная смола, и более предпочтительно является растворимая в воде термопластичная смола.

[40] В качестве растворимой или нерастворимой в воде смолы можно использовать тот же тип растворимых и нерастворимых в воде смол, что описан выше, со средневесовым молекулярным весом в диапазоне, указанном выше. Примеры других веществ (В) со средним молекулярным весом включают, помимо прочего, соединения полиалкиленгликоля, например, полиэтиленгликоль, полипропиленгликоль и политетраметиленгликоль; соединения простого моноэфира полиалкиленоксидов, такие как олеиловый эфир полиэтиленоксида, цетиловый эфир полиэтиленоксида, нонилфениловый эфир полиэтиленоксида и октилфениловый эфир полиэтиленоксида; соединения моностеарата полиалкиленоксидов, такие как моностеарат полиэтиленоксида, сорбитмоностеарат полиэтиленоксида и моностеарат полиглицерина; и соежинения полиалкиленоксида, такие как полиэтиленоксид, полипропиленоксид и сополимеры полиэтиленоксида-полипропиленоксида. Конкретно, предпочтительным является моностеарат полиэтиленоксида. При применении такого соединения (В) со средним молекулярным весом повышается вероятность улучшения смазывающей способности. Соединение (В) со средним молекулярным весом может быть одним соединением или комбинацией двух и более соединений.

[41] Соединение (А) с высоким молекулярным весом и соединение (В) со средним молекулярным весом, которые имеют разный молекулярный вес, могут иметь разную вязкость расплава и разные точки плавления. При применении таких соединения (А) с высоким молекулярным весом и соединения (В) со средним молекулярным весом в комбинации достигаются следующие эффекты. Например, когда применяется только соединение (А) с высоким молекулярным весом, смазочный материал 2, содействующий процессу обработки, имеет заметно более высокую вязкость или заметно более высокую точку плавления и, соответственно, формуемость и смазывающая способность смазочного материала 2 снижены. Когда применяется только соединение (В) со средним молекулярным весом, смазочный материал имеет заметно низкую вязкость или заметно низкую точку плавления и, соответственно, формуемость и смазывающая способность смазочного материала 2 снижены. Применение комбинации позволяет предотвратить такое снижение. В результате, нагрузка на сверло 1 дополнительно снижается и образование заусенцев, выкрашивание и растрескивание вокруг обработанного отверстия с большей вероятностью будут уменьшены.

[42] Соединение (В) со средним молекулярным весом имеет средневесовой молекулярный вес 1×103 или больше, предпочтительно, 1,25×103 или больше, более предпочтительно, 1,5×103 или больше еще более предпочтительно, 2×103 или больше еще более предпочтительно, 2,5×103 и особенно предпочтительно, 3×103 или больше. Соединение (В) со средним молекулярным весом имеет молекулярный вес меньше 5×104, предпочтительно, 2,5×104 или меньше, более предпочтительно, 2×104 или меньше, еще более предпочтительно, 1×104 или меньше, еще более предпочтительно, 7,5×103 или меньше и особенно предпочтительно, 5×103 или меньше. Соединение (В) со средним молекулярным весом, имеющее средневесовой молекулярный вес 1×103 или больше, дополнительно улучшает формуемость. Соединение (В) со средним молекулярным весом, имеющее средневесовой молекулярный вес менее 5×104, дополнительно улучшает смазывающие свойства.

[43] В смазочном материале 2, содействующем процессу обработки, содержание соединения (В) со средним молекулярным весом предпочтительно составляет 10 массовых частей или больше, более предпочтительно, 20 массовых частей или больше, и еще более предпочтительно 30 массовых частей или больше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) со средним молекулярным весом и углерода (С) совместно. В смазочном материале 2, содействующем процессу обработки, содержание соединения (В) со средним молекулярным весом предпочтительно составляет 75 массовых частей или меньше, более предпочтительно 60 массовых частей или меньше, еще более предпочтительно 45 массовых частей или меньше и еще более предпочтительно, 4 0 массовых частей или меньше на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) со средним молекулярным весом и углерода (С) совместно. Когда содержание соединения (В) составляет 10 массовых частей или больше, более вероятно улучшение смазывающей способности. Когда содержание соединения (В) составляет 75 массовых частей или меньше, более вероятно формуемости. Когда содержание соединения (В) находится в указанном диапазоне, нагрузка на сверло 1 дополнительно снижается и образование заусенцев, выкрашивания или трещин вокруг обработанного отверстия с большей степенью вероятности уменьшается.

(Углерод (С))

Углерод (С) может работать как твердая смазка, повышает смазывающую способность смазочного материала 2, содействующего процессу обработки, и может оказывать влияние на увеличение срока службы сверла 1. Дополнительно, углерод (С) присутствует в твердом состоянии, имеющем объем при температуре во время процесса обработки и, поэтому, может поддерживать смазывающую способность в процессе обработки. Примерами углерода (С) являются, помимо прочего, природный графит, искусственный графит, активированный уголь, ацетиленовая сажа, газовая сажа, коллоидный графит, пиролитический графит, вспученный графит и пластинчатый графит. Предпочтительным является пластинчатый графит. Когда углерод (С) содержит пластинчатый графит, увеличивается вероятность улучшения свойства уменьшения истирания. Углерод (С) может быть одним видом углерода или комбинацией двух и более видов углерода.

[44] В процессе обработки, в котором применяется смазочный материал 2, содействующий процессу обработки, особенно в непрерывном процессе обработки, углерод (С) прилипает к поверхности или канавкам сверла 1 и к внутренней поверхности обрабатываемого отверстия в материале детали и оказывает смазывающее действие. При обработке углерод (С) демонстрирует меньшие изменения объема и твердости с изменением температуры по сравнению с соединением (А) с высоким молекулярным весом и соединением (В) со средним молекулярным весом. Поэтому, даже когда температура сверла 1 или обрабатываемого участка увеличивается, объем и твердость можно поддерживать постоянными. Другими словами, например, когда выполняется процесс обработки, углерод (С) постоянно присутствует между сверлом и материалом W детали, улучшая смазывающую способность, создавая эффект подшипника и создает эффект подавления истирания сверла 1. Углерод (С) имеет умеренно большую твердость чем другие твердые смазки и, поэтому создает прекрасный эффект подшипника и имеет прекрасные смазывающие свойства. В результате нагрузка на сверло 1 дополнительно снижается и с большей степенью вероятности образование заусенцев, выкрашивания и трещин вокруг обрабатываемого отверстия уменьшается.

[45] Углерод (С) предпочтительно имеет средний размер частиц 50 мкм или больше, или более предпочтительно, 100 мкм или больше, еще более предпочтительно 150 мкм или больше и особенно предпочтительно 200 мкм или больше. Углерод (С) предпочтительно имеет средний размер частиц 1000 мкм или меньше, более предпочтительно, 750 мкм или меньше, еще более предпочтительно, 500 мкм или меньше и особенно предпочтительно, 300 мкм или меньше. Когда средний размер частиц углерода (С) составляет 50 мкм или меньше, смазывающая способность и формуемость дополнительно улучшаются, соответственно, нагрузка на сверло 1 дополнительно снижается и срок службы сверла увеличивается, и с большей степенью вероятности образование заусенцев, выкрашивания и трещин вокруг обрабатываемого отверстия уменьшается. Когда средний размер частиц углерода (С) составляет 1000 мкм или меньше, истирание вершины сверла 1 с большей вероятностью уменьшается. Когда имеется два или более вида углерода (С), средний размер частиц может входить в указанный диапазон.

[46] В описании к настоящей заявке средний размер частиц означает медианный диаметр. Медианный диаметр - это диаметр частицы на 50% высоты на интегральной кривой распределения размеров частиц (на основе числа) (величина D50) и может определять способом, описанным в примерах.

[47] В смазочном материале 2, содействующем процессу обработки, содержание углерода (С) предпочтительно составляет 5 массовых частей или больше, более предпочтительно, 15 массовых частей или больше, еще более предпочтительно, 20 массовый частей или больше, еще более предпочтительно 25 массовых частей, и особенно предпочтительно 30 массовых частей на 100 массовых частей на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) со средним молекулярным весом и углерода (С) совместно. В смазочном материале 2, содействующем процессу обработки, содержание углерода (С) предпочтительно составляет 70 массовых частей или меньше, более предпочтительно, 65 массовых частей или меньше, и еще более предпочтительно, 60 массовых частей на 100 массовых частей соединения (А) с высоким молекулярным весом, соединения (В) со средним молекулярным весом и углерода (С) совместно. Когда содержание углерода (С) составляет 5 массовых частей или больше, улучшения смазывающей способности более вероятно. Когда содержание углерода (С) составляет 70 массовых частей и меньше, улучшение формуемости более вероятно. Когда содержание углерода (С) находится в указанном диапазоне, нагрузка на сверло 1 дополнительно снижается и с большей степенью вероятности образование заусенцев, выкрашивания и трещин вокруг обрабатываемого отверстия уменьшается.

(Дополнительные компоненты)

При необходимости смазочный материал 2, содействующий процессу обработки, может содержать дополнительные компоненты. Примеры дополнительных компонентов включают компонент, улучшающий смазывающую способность, пластификатор, размягчающий агент, компонент, улучшающий формуемость, выравнивающий агент, антистатик, эмульгатор, противовспениватель, восковая добавка, агент, управляющий реологией, антисептик, противогрибковый агент, антиоксидант, светостабилизатор, зародыши кристаллизации, органический наполнитель, неорганический наполнитель, твердая смазка, термостабилизатор и окрашивающий агент.

[48] Примерами компонента, улучшающего смазывающую способность, являются, помимо прочего, амидные соединения, такие как этиленбисстеарамид, олеамид, стеарамид и метиленбисстеарамид; соединения жирных кислот, такие как лауриновая кислота, стеариновая кислота, пальмитиновая кислота и масляная кислота; соединения сложных эфиров жирных кислот, таких как бутилстеарат, бутилолеат и гликольлаурат; соединения алифатических углеводородов, такие как жидкий парафин; и высшие алифатические спирты, такие как олеиловый спирт. Из них можно выбрать по меньшей мере один компонент.

[49] Примерами компонента, улучшающего формуемость, являются, помимо прочего, термореактивные смолы, такие как эпоксидная смола, фенольная смола, цианатная смола, меламиновая смола, полимочевина, и термореактивный полиимид. Из них можно выбрать по меньшей мере один компонент.

[50] Когда смазочный материал 2, содействующий процессу обработки, содержащий пластификатор или размягчающий агент, помещен на изогнутую поверхность материала W детали (например, углепластик), напряжения или деформации смазочного материала 2 уменьшаются, поэтому можно предотвратить растрескивание смазочного материала 2 и его свойства копирования криволинейной поверхности с большей вероятностью улучшаются. Примерами пластификатора и размягчающего агента являются, помимо прочего, сложные эфиры фталевой кислоты, сложные эфиры адипиновой кислоты, сложные эфиры тримеллитовой кислоты, сложные полиэфиры, сложные эфиры фосфорной кислоты, сложные эфиры лимонной кислоты, эпоксидированные растительные масла и сложные эфиры себациновой кислоты.

[51] Примерами твердой смазки помимо углерода (С) являются, помимо прочего, дисульфид молибдена, дисульфид вольфрама, соединения молибдена, политетрафторэтилен и полиимид.

[52] (Клеящий слой)

Смазочный материал 2, содействующий процессу обработки, может иметь клеящий слой на стороне, контактирующей с материалом W детали. Когда имеется клеящий слой, адгезия между смазочным материалом 2 и материалом W детали с большей вероятностью улучшается.

[53] Клеящий слой может содержать любой компонент, и к примерам таких компонентов относятся, помимо прочего, термопластичные смолы и/или термореактивные смолы. К примерам термопластичной смолы относятся, помимо прочего, полимеры уретана, полимеры акрила, полимеры винилацетата, полимеры винилхлорида, полимеры сложных полиэфиров и их сополимеры. К примерам термореактивных смол относятся, помимо прочего, фенольная смола, эпоксидная смола, меламиновая смола, полимочевина, ненасыщенная сложноэфирная смола, алкидная смола, полиуретан, термореактивный полиимид, и смола на основе цианатов. Более конкретно, предпочтительными являются акриловые полимеры, и более предпочтительными являются акриловые клеи, содержащие растворитель и клеи на основе акриловой эмульсии (водного типа), поскольку на материале обрабатываемой детали (например, на углепластике) не остается остатков клея, и благодаря таким характеристикам, как легкая адгезия при нормальной температуре.

[54] Клеящий слой в дополнение к компонентам клеящего слоя при необходимости может содержать ингибиторы ухудшения свойств, такие как антиоксиданты и неорганические наполнители, например, карбонат кальция, тальк и двуокись кремния.

[55] Когда смазочный материал 2, содействующий процессу обработки, снимают с материала W детали после обработки, количество смазочного материала 2 и/или компонентов клеящего слоя, прилипших к материалу W детали, составляет приблизительно 1,0×108 г или меньше и, более предпочтительно, 5,0×109 г или меньше на 1 мм2 участка контакта между материалом W детали и смазочным материалом 2, на обрабатываемом участке. Нижний предел количества смазочного материала 2 и/или компонентов клеящего слоя, прилипших к материалу W детали, не ограничен конкретными величинами и предпочтительно равен 0.

(Толщина)

Толщина смазочного материала 2, содействующего процессу обработки, кроме клеящего слоя, задается в соответствии со способом обработки материала W детали, способом отсоединения, площади и объема обрабатываемого участка, диаметра сверла 1, применяемого для формирования отверстия, структуры и толщины углепластика и т.п. и, поэтому не ограничивается конкретными величинами. Более конкретно, смазочный материал 2 предпочтительно имеет толщину 0,1 мм или больше, более предпочтительно, 0,2 мм или больше, и еще более предпочтительно, 0,5 мм или больше. Смазочный материал 2 предпочтительно имеет толщину 20 мм или меньше, более предпочтительно, 10 мм или меньше, еще более предпочтительно, 5 мм или меньше. Когда смазочный материал 2 имеет толщину 0,1 мм или больше, существенно уменьшаются напряжения, возникающие при обработке. Например, при сверлении нагрузка на сверло 1 уменьшается, и с большей вероятностью предотвращается поломка сверла 1. Когда при сверлении применяется смазочный материал, имеющий толщину 20 мм или меньше, предотвращается наматывание смазочного материала 2 на сверло 1 и с большей вероятностью предотвращается растрескивание смазочного материала.

[56] Дополнительно, смола, содержащаяся в смазочном материале 2, содействующем процессу обработки, не работает как связующее для образующейся стружки, и стружка не остается в обработанном отверстии. Соответственно, предотвращается увеличение неравномерности отверстия. Другими словами, смазочный материал 2, имеющий соответствующий состав и соответствующую толщину, способен повышать смазывающую способность. Например, когда выполняется сверление, стружка будет наиболее подходящим образом выводиться через канавки в боковой поверхности сверла 1. Чтобы дополнительно добиться эффектов настоящего изобретения, общую толщину смазочного материала 2 предпочтительно соответственно подбирают в вышеуказанном диапазоне и множество тонких листов смазочных материалов 2 можно укладывать один на другой.

[57] Толщина клеящего слоя не ограничена конкретными величинами и предпочтительно составляет 0,01 мм или больше, и более предпочтительно, 0,05 мм или больше. Смазочный материал 2, содействующий процессу обработки, предпочтительно имеет толщину 5 мм или меньше, и более предпочтительно, 2,5 мм или меньше.

[58] Толщина каждого слоя, образующего смазочный материал 2, содействующий процессу обработки, определяет следующей процедурой. Сначала для разрезания смазочного материала 2 в направлении, перпендикулярном смазочному материалу 2, используют полировщик поперечного сечения (CROSS-SECTION POLISHER SM-09010, изготовленный JEOL DATUM Ltd.) или ультрамикротом (EM UC7, изготовленный Leica). Затем используют сканирующий электронный микроскоп (SEM VE-7800, изготовленный KEYENCE) для осмотра сечения с направления, перпендикулярного сечению, и измеряют толщину каждого слоя смазочного материала 2. При измерении измеряют толщину в пяти точках одного поля зрения, и рассчитывают среднее, как толщину соответствующего слоя.

[Способ производства смазочного материала, содействующего процессу обработки]

Способ производства смазочного материала 2, содействующего процессу обработки, не ограничен конкретными способами и широко модно применять известные способы, в котором композицию смолы, содержащую смолу, например, полимерный материал, и наполнитель (например, неорганический наполнитель), формуют в лист или блок, имеющий форму круглого прутка, квадратного прутка и т.п. Примерами являются способ, в котором соединение (А) с высоким молекулярным весом, соединение (В) со средним молекулярным весом и углерод (С) смешивают в присутствии растворителя или в отсутствии растворителя, смесь подают на подложку, охлаждают, и дают отвердеть для формирования листа, подложку убирают для получения смазочного материала 2; и способ, в котором соединение (А) с высоким молекулярным весом, соединение (В) со средним молекулярным весом и углерод (С) смешивают в присутствии растворителя или в отсутствии растворителя, смесь экструдируют в листовую форму и лист вытягивают при необходимости для получения смазочного материала 2.

[59] Когда смазочный материал 2, содействующий процессу обработки, является описанным выше ламинатом (например, лист смазочного материала, содействующего процессу обработки, включая клеящий слой и защитный слой), примеры способа производства ламината включают, помимо прочего, способ, в котором слой формируют непосредственно на по меньшей мере одной стороне ранее изготовленного слоя, и способ, в котором ранее изготовленный слой связывают с другим слоем клеящей смолой или тепловым ламинированием.

[60] Способом формования клеящего слоя на поверхности смазочного материала 2, содействующего процессу обработки может быть любой известный способ, имеющий промышленное применение. Конкретно, примерами являются способ формования клеящего слоя накаткой, покрытие поливом, распылением и т.п., и способ предварительного формования клеящего слоя заданной толщины с применением экструдера с тонкощелевым мундштуком и т.п. Клеящий слой может иметь любую толщину и подходящую толщину можно соответственно подобрать в зависимости от кривизны материала W детали или структуры смазочного материала 2.

[61] Для производства смазочного материала 2, содействующего процессу обработки в расплавленном состоянии, можно использовать композицию смолы, приготовленную смешиванием смолы и наполнителя или композицию смолы, приготовленную смешиванием смолы, наполнителя и растворителя.

[Материал детали]

Примерами материала W детали являются труднообрабатываемый металлический материал, композитный материал, армированный волокном, и композитный материал, в котором композитный материал, армированный волокном, находится в тесном контакте с труднообрабатываемым металлическим материалом.

[62] Труднообрабатываемым металлическим материалом может быть любой металл, обычно применяемый в качестве конструкционного материала, и примерами являются титановые сплавы, алюминиевые сплавы, магниевые сплавы, низколегированная сталь и жаропрочные сплавы. Конкретно, предпочтительным являются титановые сплавы, а из титановых сплавов - сплав Ti-6A1-4V, который изготовлен из титана, алюминия и ванадия, является особенно предпочтительным. Предел прочности при растяжении этого сплава вдвое превышает этот показатель алюминиевого сплава и этот титановый сплав обладает прекрасное коррозионной стойкостью и жаропрочностью, но является труднообрабатываемым материалом, имеющим высокую твердость. Поэтому для его обработки требуются особые условия обработки или сверло 1, имеющее особую форму. Применение смазочного материала 2, содействующего обработке, устраняет необходимость в особых условиях обработки и в сверле 1 особой форму, и срок службы сверла 1 также может быть увеличен. С точки зрения вариантов применения, предпочтительным является металлический материал, используется, например, как материал конструкции планера летательного аппарата. Поскольку металл имеет более высокую прочность, применение смазочного материала 2 дает более выраженный эффект увеличения срока службы сверла. Труднообрабатываемый металлический материал может быть одним материалом или слоистой структурой, содержащей два или более таких материала.

[63] В настоящем варианте "труднообрабатываемый материал" имеет твердость по Виккерсу 100 или более. Твердость по Виккерсу моно определить по стандарту JIS Z 2244:2009 "Испытание на твердость по Виккерсу - Способ испытаний".

[64] Когда материалом W детали является композитный материал, армированный волокном, содержащий плотно расположенные волокна, режется большое количество волокон, и режущие кромки 10 сверла 1 подвергаются истиранию. Применение смазочного материала 2, содействующего процессу обработки, позволяет подавить истирание режущих кромок 10 сверла 1. Когда углепластик обрабатывается изношенным сверлом 1, углеродные волокна разрываются, и уложенные один на другой препреги могут расслоиться и, следовательно, к сожалению, увеличивается вероятность образования неразрезанных волокон на стороне выхода сверла 1. Однако, применение смазочного материала 2 позволяет подавить трещинообразование.

[65] Когда композитным материалом, армированным волокном, является однонаправленный композит, на внутренней стенке отверстия возможно формирование участков с выпучиванием волокон в результате резания режущими кромками сверла 1, входящими под таким углом, чтобы закусывать и выскабливать пучки углеродных волокон. Применение смазочного материала 2, содействующего процессу обработки, позволяет подавить выпучивание волокон и повышение температуры в результате трения также подавляется. Таким образом, маловероятно, что смола матрицы достигнет температуры стеклования или точки плавления, поэтому можно сохранять углеродные волокна сплетенным в тугие пучки и можно подавлять выпучивание волокон. "Однонаправленным материалом" является композитный материал, армированный волокном, содержащий материал ткани, в котором волокна расположены однонаправленно.

[66] Композитный материал, армированный волокном, может быть любым композитным материалом, содержащим смолу матрицы и армирующее волокно. Примерами смолы матрицы являются, помимо прочего, термореактивные смолы, такие как эпоксидная смола, фенольная смола, цианатная смола, смола сложных виниловых эфиров и смола ненасыщенного сложного полиэфира; и термопластичные смолы, такие как акрилонитрилбутадиенстирольная смола (ABS), полиамидная (РА) смола, полипропиленовая (РР) смола, поликарбонатная (PC) смола, метилметакрилатовая смола, полиэтилен, акрил и смола сложного полиэфира. Примеры армирующих волокон являются, помимо прочего, стекловолокно, углеродное волокно и арамидное волокно. Армирующее волокно также может иметь любую форму, и примерами являются нити, широкие нити, ткань, плетеные изделия, штапелированные волокна, молотые волокна, фетровые маты, бумага и препреги. Конкретные примеры композитного материала, армированного волокном, включают, помимо прочего, пластики, армированные волокном, такие как углепластик, стеклопластик и арамидопластик. Особенно предпочтительным является углепластик, имеющий относительно высокий предел прочности при растяжении, высокую упругость при растяжении и малую плотность. Композитный материал, армированный волокном, далее при необходимости может содержать неорганический наполнитель, органический наполнитель и т.п.

[67] Когда материалом W детали является материал, в котором композитный материал, армированный волокном, находится в тесном контакте с труднообрабатываемым металлическим материалом, сверло 1 может проникать сквозь материал W детали сначала обрабатывая труднообрабатываемый металлический материал, а затем - композитный материал, армированный волокном, или сначала обрабатывая композитный материал, армированный волокном, а затем - труднообрабатываемый металлический материал. Например, когда сначала обрабатывается труднообрабатываемый металлический материал, сверло 1 может истираться до обработки композитного материала, армированного волокном. Когда такое изношенное сверло 1 используется для обработки, углеродные волокна разрываются, и уложенные один на другой препреги могут расслоиться и, следовательно, к сожалению, увеличивается вероятность образования неразрезанных волокон на стороне выхода сверла 1. Однако, применяя смазочный материал 2, содействующий обработке, можно подавить истирание сверла во время процесса обработки металла, и в значительной степени понизить ограничения на процесс обработки композитного материала, армированного волокном, в котором такое истирание приводит к снижению качества обработанного отверстия.

[68] Примеры композитного материала, состоящего из композитного материала, армированного волокном, и труднообрабатываемого металлического материала, включают, помимо прочего, композитный материал, в котором композитный материал, армированный волокном, и труднообрабатываемый металлический материал уложены один на другой. Типично, оптимальные условия обработки композитного материала, армированного волокном, и труднообрабатываемого металлического материала сильно различаются. Для композитного материала, армированного волокном, предпочтительны высокая частота вращения и малая скорость подачи, тогда как для труднообрабатываемого металлического материала предпочтительны малая частота вращения и большая скорость подачи. Это объясняется тем, что для сверления труднообрабатываемого металлического материала повышение температуры сверла 1 подавляется, чтобы предотвратить износ режущих кромок 10 сверла 1. Для таких несовместимых условий формирования отверстия, как указано выше, условия формирования отверстия меняют на границе между углепластиком и титановым сплавом, или на практике отверстие формируют в умеренных единых условиях. Альтернативно, например, для подавления роста температуры сверла 1 при сверлении во время формирования отверстия в титановом сплаве для летательного аппарата принимались следующие меры: наливали смазочно-охлаждающую эмульсию; или стружку собирали сборником стружки, обдувая холодным воздухом. Однако, применение смазочного материала 2, содействующего процессу обработки дает такой вторичный эффект, что существенно снижает ограничения на условия формирования отверстий в труднообрабатываемом материале, при которых возникает теплота в результате трения.

[69] Толщина материала W детали не ограничена конкретными величинами и может быть 1,0 мм или больше. Верхний предел толщины материала W детали на ограничен конкретной величиной и предпочтительно составляет, например, 40 мм или меньше. При способе формирования отверстий по настоящему изобретению износ сверла 1 и качество обработанного участка (например, просверленного отверстия) с большей вероятностью будут удовлетворительными, даже когда материал W детали имеет толщину 1 мм или больше.

Примеры

[70] Далее следует описание настоящего изобретения со ссылками на примеры и сравнительные примеры. Нижеследующие примеры являются лишь иллюстративными вариантами настоящего изобретения и настоящее изобретение ими не ограничено.

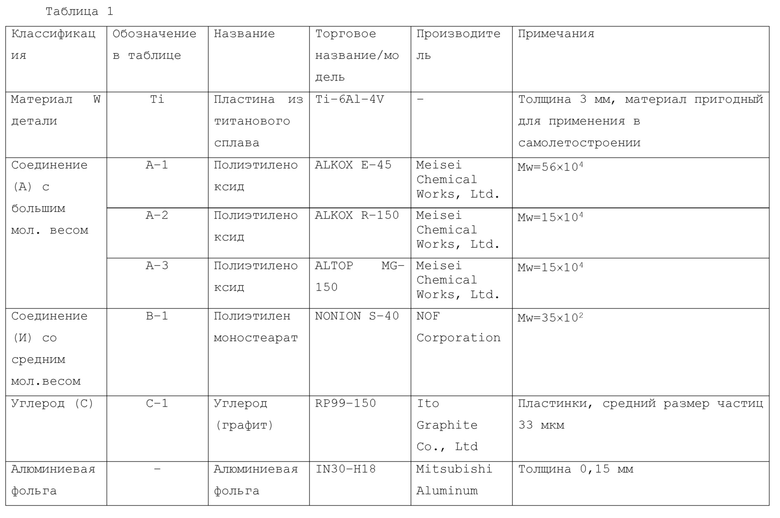

[71] В Таблице 1 показан материал W детали (материал, в котором формируют отверстие), компоненты, используемые для создания смазочного материала 2, содействующего процессу обработки, клеящий слой, сверло 1, использованное для формирования отверстия, устройства, используемые для оценки и т.п., используемые в примерах и сравнительных примерах.

[73] Средневесовой молекулярный вес соединений (Ф) с высоким молекулярным весом и соединений (В) со средним молекулярным весом определялся следующим образом: соединение (А) с высоким молекулярным весом или соединение (В) со средним молекулярным весом растворяли или диспергировали в солевом растворе 0,05% и подвергали жидкостной хроматографии используя гельпроникающий хроматограф с полиэтиленгликолем в качестве стандартного вещества для определения средневесового молекулярного веса как относительного среднего молекулярного веса.

[74] Медианный диаметр углерода (С) определяли следующим образом: углерод диспергировали в растворе, содержащем раствор гексаметафосфорной кислоты и несколько капель Triton; для определения максимальной длины каждой проецируемой частицы углерода использовался лазерный дифракционный анализатор размера частиц; затем строилась интегральная кривая распределения размеров частиц (на основе количества); и диаметр частиц на высоте 50% на интегральной кривой распределения принимался за медианный диаметр.

[75] Пластина титанового сплава (Ti-6A1-4V) в качестве материала W детали имела твердость по Виккерсу 320.

[Пример 1]

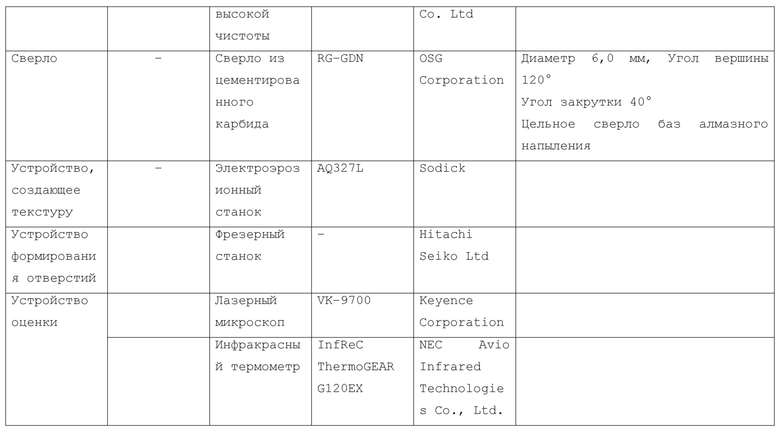

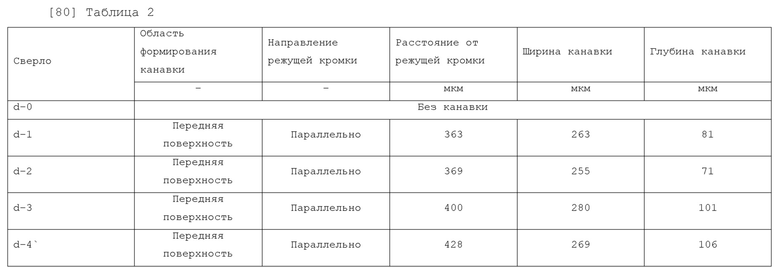

В примере 1 на передних поверхностях 20 на вершине сверла из цементированного карбида (RG-GDN, производимого OSG Corporation) с помощью электроэрозионного станка (AQ327 L, изготовленного Sodick), были сформированы линейные канавки 40, параллельные режущим кромкам 10 проволокой диаметром 0,2 мм и было изготовлено сверло d-1 (см. Таблицу 2). Расстояние между канавкой 40 и режущей кромкой 10 было 363 мкм, а максимальная глубина канавки составляла 81 мкм. Расстояние между канавкой 40 и режущей кромкой 10 и ширина и глубина канавки, сформированной на вершине сверла, определялись следующим образом: изображение вершины сверла 1 после формирования канавки регистрировалось под лазерным микроскопом V-LASER (VK-2700, изготовленным Keyence Corporation), и по зарегистрированным данным с помощью аналитического программного обеспечения выполнялся расчет.

[76] В примере 1 с помощью одношнекового экструдера 7 при температуре 140°С формовали 7 массовых частей полиэтиленоксида (ALKOX Е-45, производимого Meisei Chemical Works Ltd.), 13 массовых частей полиэтиленоксида (ALNOP MG-150, производимого Meisei Chemical Works Ltd.), 7 массовых частей полиэтиленоксида (ALKOX-R-150, производимого Meisei Chemical Works Ltd.), являющихся соединениями (А) с высоким молекулярным весом; 50 массовых частей моностеарата полиэтиленоксида (NONION S-40, производимого NOF Corporation), являющегося соединением (В) со средним молекулярным весом; и 33 массовые части графита (RP99-150, Ito Graphite Co., Ltd.) в качестве углерода (С), получая лист смолы толщиной 1,0 мм.

[77] На одной стороне алюминиевой фольги (1N130-H18 Mitsubishi Aluminum Co., Ltd) толщиной 0,15 мм сформировали слой полиэфирной смолы (Vilonal MD-1200, производимой Toyobo Co., Ltd.) толщиной 0,01 мм в качестве клеящего слоя, создавая алюминиевую фольгу с клеящим слоем.

[78] Алюминиевую фольгу с клеящим слоем укладывали на лист смолы так, чтобы клеящий слой контактировал с листом смолы, и на полученный лист смолы укладывали другой лист алюминиевой фольги, создающей клеящий слой так, чтобы клеящий слой контактировал с листом смолы. Всю стопку подвергали тепловому ламинированию для интеграции с помощью ламинатора (OHL-2400, производимый (ONC Inc.) при температуре 150°С, получая лист смазочного материала 2, содействующего процессу обработки, содержащего три слоя: слой алюминиевой фольги, образующей клеящий слой, слой, образованный листом смолы и слой алюминиевой фольги, образующей клеящий слой (лист смазки, содействующей процессу обработки).

[79] Подготовленный лист смазки, содействующей процессу обработки, крепили струбциной на материал W детали со стороны подхода сверла 1, и выполняли формирование отверстия в условиях, приведенных в Таблице 2. В Таблице 2 приведены результаты оценки образования заусенцев вокруг обработанных отверстий на стороне выхода сверла 1.

[Примеры 2-4]

В примерах 2-4 на вершинах сверл были сформированы канавки 40, форма которых показана в Таблице 2, с применением той же технологии, что и в примере 1, и были изготовлены сверла d-2-d4. Лист смазки, содействующей процессу обработки, приготовленный так же, как и в примере 1, крепили струбциной к материалу W детали, и в условиях, приведенных в Таблице 3, выполняли формирование отверстия. В Таблице 3 приведены результаты оценки образования заусенцев вокруг обработанного отверстия на стороне выхода сверла 1 и температура сверла 1 во время резания. На фиг. 4 приведена фотография сверла 1, используемого в примерах 1-4.

[Сравнительный пример 1]

В сравнительном примере 1 использовалось сверло, не имеющее канавок на вершине. Лист смазки, содействующей процессу обработки, подготовленный так же, как и в примере 1, крепили струбциной на материал W детали со стороны подхода сверла 1, и выполняли формирование отверстия в условиях, приведенных в Таблице 3. В Таблице 2 приведены результаты оценки образования заусенцев вокруг обработанного отверстия на стороне выхода сверла 1 и температура сверла во время резания. На фиг. 5 приведен вид в увеличенном масштабе вершины сверла, использованного в сравнительном примере 1.

[Оценка: Высота заусенцев обработанного отверстия на стороне выхода сверла и температуры сверла во время резания]

В примерах 1-4 и в сравнительном примере 1 под микроскопом V-LASER (VK-2700, изготовленным Keyence Corporation) регистрировали изображение стороны выхода проникающего сверла обработанного отверстия и по зарегистрированным данным с помощью аналитических программных средств рассчитывали высоту заусенцев на стороне выхода сверла. При измерении высоту заусенцев измеряли в восьми точках, и в качестве высоты заусенца брали среднюю величину (в примерах 1-4 и в сравнительном примере измерялись заусенцы пятого отверстия). В примерах 1-4 и в сравнительном примере температура сверла во время резания измерялась инфракрасным термометром (InfReC Thermo GEAR G12 0EX, производимым NEC Avio Infrared Technologies Co. Ltd.). При периоде дискретизации 10 кадров в секунду, измерения проводились с нижней стороны тестируемой детали, непосредственно перед выходом свела, в направлении 45° к направлению отверстия.

Группа изобретений относится к сверлению отверстий в труднообрабатываемых материалах или композитных материалах, армированных волокном. Сверло содержит по меньшей мере одну режущую кромку и грань, расположенную рядом с режущей кромкой. На грани выполнено углубление, имеющее заданную планарную форму, при этом, когда обрабатываемый участок обрабатывается сверлением для формирования отверстия, смазочный материал, содействующий процессу обработки, удерживается в углублении, которое имеет максимальную глубину 0,05 мм или больше и 0,15 мм или меньше. Углубление выполнено в виде линейной канавки, сформированной параллельно режущей кромке на расстоянии 0,25 мм или больше и 0,43 мм или меньше. Канавка имеет среднюю ширину, равную 0,23 мм или больше и 0,30 мм или меньше. Обеспечивается эффективный отвод тепла. 2 н. и 9 з.п. ф-лы, 5 ил., 3 табл.

1. Сверло для формирования отверстия посредством обработки обрабатываемого участка материала детали сверлением при контакте смазочного материала, содействующего процессу обработки, с обрабатываемым участком, содержащее:

по меньшей мере одну режущую кромку;

грань, расположенную рядом с режущей кромкой, при этом

на грани выполнено углубление, имеющее заданную планарную форму;

когда обрабатываемый участок обрабатывается сверлением для формирования отверстия, смазочный материал, содействующий процессу обработки, удерживается в углублении, при этом

углубление имеет максимальную глубину 0,05 мм или больше и 0,15 мм или меньше;

углубление является, по существу, линейной канавкой, сформированной, по существу, параллельно режущей кромке;

расстояние между режущей кромкой и канавкой составляет 0,25 мм или больше и 0,43 мм или меньше; и

канавка имеет среднюю ширину, равную 0,23 мм или больше и 0,30 мм или меньше.

2. Сверло по п. 1, в котором

грань имеет переднюю поверхность, смежную режущей кромке, а углубление выполнено на передней поверхности.

3. Сверло по п. 1 или 2, в котором грань содержит переднюю поверхность, смежную режущей кромке, и заднюю поверхность, смежную передней поверхности, а углубление выполнено на задней поверхности.

4. Способ формирования отверстия, включающий:

этап формирования отверстия, на котором обрабатывают обрабатываемый участок материала детали сверлением для формирования отверстия, причем смазочный материал, содействующий обработке, находится в контакте со сверлом и/или обрабатываемым участком,

при этом на этапе формирования отверстия используют сверло по любому из пп. 1-3.

5. Способ по п. 4, в котором смазочный материал, содействующий процессу обработки, имеет форму листа.

6. Способ по п. 4 или 5, в котором

материал детали имеет толщину 1,0 мм или больше, а отверстие, сформированное на этапе формирования отверстия, имеет диаметр 3 мм или больше.

7. Способ по любому из пп. 4-6, в котором материал детали является труднообрабатываемым металлическим материалом.

8. Способ по любому из пп. 4-6, в котором материал детали является композитным материалом, армированным волокном.

9. Способ по любому из пп. 4-6, в котором материал детали является материалом, в котором труднообрабатываемый металлический материал находится в тесном контакте с композитным материалом, армированным волокном.

10. Способ по п. 7 или 9, в котором труднообрабатываемый металлический материал является любым материалом, выбранным из группы, состоящей из титанового сплава, алюминиевого сплава, магниевого сплава, низколегированной стали, нержавеющей стали и жаропрочного сплава.

11. Способ по п. 7 или 9, в котором труднообрабатываемый материал является титановым сплавом Ti-6Al-4V.

| WO 2014157570 A1, 02.10.2014 | |||

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 1995 |

|

RU2159167C2 |

| WO 2016063893 A1, 28.04.2016 | |||

| JP 2009148865 A, 09.07.2009. | |||

Авторы

Даты

2019-07-01—Публикация

2017-05-19—Подача