Изобретение относится к области металлургии, а именно к способам получения заготовок из цинкового сплава, которые могут рассматриваться как потенциальный материал медицинского назначения для изготовления сосудистых стентов и других биоразлагаемых имплантатов, а именно накостные пластины, хирургические скобы, внутрикостные стержни или спицы.

В медицине существуют постоянные металлические имплантаты, которые помогают в устранении различных стенотических поражений, в том числе сложной морфологии. Однако эти имплантаты не способны безопасно растворяться в организме человека и должны быть удалены хирургическим путем после заживления. Доступны имплантаты из полигликолида или полилактида. Они являются саморассасывающимися и не требуют удаления, но при определенных условиях они не могут отвечать всем механическим требованиям.

В последние годы наблюдается сдвиг в сторону исследований биоразлагаемых материалов на основе Zn из-за его биоразлагаемости и потенциальной способности к адаптации для регенерации тканей. Zn также обладает низкой токсичностью, благоприятной сосудистой биосовместимостью и скоростью деградации, низкой температурой плавления 420°С и низкой реактивностью в расплавленном состоянии (в отличие от Mg), что позволяет плавить его на воздухе и подвергать термической обработке. Известно, что цинк полностью усваивается организмом человека после имплантации и имеет более высокую прочность и вязкость, чем полимеры, а модуль упругости цинка более близок к модулю упругости человеческой кости.

Скорость деградации сплавов на основе Mg значительно выше по сравнению с биоразлагаемыми полимерами, такими как полимолочная кислота, и для среднесрочной и долгосрочной имплантации требуется снижение скорости деградации. С другой стороны, сплавы на основе Mg и Zn слабее, чем неразлагаемые металлы (такие как титан и нержавеющая сталь), используемые в существующих устройствах-имплантатах, поэтому требуют повышения механических свойств методом легирования и пластической деформации.

Поскольку имплантаты являются биоразлагаемыми материалами, важно, чтобы скорость деградации имплантата соответствовала скорости заживления кости, которая обычно состоит из начальной воспалительной фазы, длящейся 3-7 дней, фазы восстановления, ведущей к прочному заживлению, длящемуся примерно 3-4 месяца, и фазы регенерации, длящейся от нескольких месяцев до нескольких лет. Поэтому важно, чтобы имплантаты оставались стабильными в течение как минимум 12 недель. Однако используемые в настоящее время сплавы Mg и другие сплавы очень быстро разрушаются. Такая быстрая деградация приводит к неблагоприятным реакциям тканей, к примеру, образование водорода, быстрая потеря механической целостности имплантата, местный отек и сильная боль в течение первой послеоперационной недели.

Известно, что тип и количество легирующих элементов и примесей, а также соответствующие условия производства четко определяют свойства цинковых сплавов. Медь (Cu) и серебро (Ag) являются эффективными легирующими элементами, которые обладают высокой растворимостью в твердом состоянии в матрице цинка (Zn) и образуют мелкодисперсную вторую фазу с Zn. Эта вторая фаза способствует упрочнению матрицы Zn и улучшению ее механических свойств. Также Zn, легированный Ag или Cu, обладает антимикробными свойствами. Ионы Ag убивают бактерии на поверхности имплантата, убивая бактерии и предотвращая их прилипание к поверхности имплантата, также ионы меди обладают антимикробными свойствами.

Известен способ получения биорезорбируемого магниевого сплава (патент РФ №2758798, МПК C22F 1/06, A61L 27/04, В21 В 3/00, B21J 5/00, опубл. 02.11.2021, бюл. №31), который включает гомогенизирующий отжиг, всестороннюю изотермическую ковку и изотермическую прокатку. Гомогенизирующий отжиг осуществляют при температуре 340÷510°С. Всестороннюю изотермическую ковку проводят ступенями в интервале температур 430÷250°С с шагом от более 25 до 50°С и с постепенным увеличением скорости осадки от 0,5 до 20 мм/мин с обеспечением суммарной истинной степени деформации от более 10 до 15. Изотермическую многопроходную прокатку осуществляют при температуре 300÷150°С в несколько проходов со степенью деформации в каждом проходе не более 6% и суммарной степенью истинной деформации прокаткой 0,8÷1,1.

К недостаткам сплавов, полученных данным способом, можно отнести высокую скорость коррозии, превышающую допустимое значение - 0,02 мм/год.

Так же известен способ получения биорезорбируемого пористого материала на основе магния с полимерным покрытием (патент РФ №2759548, МПК A61F 2/28, A61L 27/02, A61L 27/14, A61L 27/34, опубл. 15.11.2021, бюл. №32). В нем смешивали 5,00 г порошка магния с размером частиц <0,1 мм и 1,87 г карбамида (NH2)2CO с размером частиц <0,1 мм из расчета концентрации порообразователя 50% от объема магния в смеси. Затем холодным прессованием при давлении 1,7 т/см2 из смеси получали заготовки в форме диска диаметром 15 мм и толщиной от 2 до 6 мм. Термообработку проводили в течение 4 часов при 250°С, затем в течение 2 часов при 500°С и при остаточном давлении 10-30 Па в вакууме. Для открытия полученных пор материал обрабатывали наждачной бумагой с зернистостью 600-1200 с использованием этанола в качестве смазки. Затем образец промывали в течение 3 минут в ультразвуковой ванне в растворе этанола. Затем 1 мл раствора полимера наносили на поверхность образца путем центрифуги капельно и распределяли в два этапа. Сначала в течение 50 секунд скорость вращения образца составляла 400 об/мин, а затем в течение 60 секунд образец вращали со скоростью 4000 об/мин. Полученный пористый материал на основе магния помещали в печь при температуре 6°С. 30 минут, чтобы удалить остатки растворителя. Раствор поликапролактона 12% во время процесса центрифугирования образует слой толщиной более 50 мкм, а в менее вязком растворе образуется очень тонкое покрытие.

К недостаткам данного способа можно отнести низкие значения микротвердости и модуля упругости, которые составили 24-112 МПа со средним значением 55 МПа и модуль упругости в среднем равен 5,8 ГПа и варьирует от 3,4 до 11 ГПа.

Известен способ получения медицинского разлагаемого материала из сплава Zn-Cu-X (заявка CN 106702212 A, приоритет 16.11.2015, МПК A61L 31/02, С22С 18/00, С22С 18/02), где материал сплава включает следующие весовые проценты. Соотношение каждого элемента: 1≤Cu≤10%, 0<Х≤4%, основа цинк; элемент X быть Mg, Са, Sr, Si, Fe, один или несколько из Mn, Ag, Y, Nd, Gd, Er, Но или Dy при смешивании. Предпочтительно X представляет собой Mg, Fe, Ag, Nd, Gd. Достигаемая прочность на разрыв составляет 230-500 МПа, предел текучести 180-430 МПа, процент удлинения составляет 3-55% листового материала, стержня или катанки и т.д., а скорость коррозионного разрушения находится в диапазоне 0,02-1,0 мм/год.

К недостаткам данного способа можно отнести невозможность получения нужных прочностных свойств в огромном списке легирующих элементов, неконтролируемое соотношение свойств. В реальных сплавах многие не достигают предела прочности до 200 МПа. Недостатком является высокий процент объемной доли Cu, который при больших объемах вреден для организма.

Известен способ получения медицинского материала из сплава Zn-Cu-Ag-Zr (заявка CN 112426570 А, приоритет 26.08.2019, МПК A61L 31/02, С22С 18/00, С22С 18/02). Весовые проценты компонентов следующие: 0,1-4,0% Cu, 0-4,0%) Ag, 0-2,0% Zr и остальное Zn. Уровень антибактериальной защиты от золотистого стафилококка и кишечной палочки составляет более 95 процентов. Материал изобретения не обладает явной цитотоксичностью и является биосовместимым. Предпочтительно горячая прокатка данного материала заключается в поддержании температуры слитка сплава после обработки гомогенизации на уровне 250-300°С в течение 30-60 минут, затем выполнении прокатки с обжатием 50-80% и охлаждении на воздухе сплава после прокатки до комнатной температуры с получением разлагаемого медицинского цинкового сплава. Предпочтительно во время горячей прокатки после проведения промежуточного отжига между каждым проходом температура отжига составляет 250-300°С, а время выдержки 5-10 минут.

К недостаткам данного способа можно отнести невысокие механические свойства до 200 МПа, что не хватает для практического применения, и наличие четырех легирующих элементов в цинке, которые приводят к удорожанию материала.

Наиболее близким по технической сущности и достигаемому результату является способ получения заготовки из биорезорбируемого цинкового сплава (Heiss A. Et al, Development, Processing and Aging of Novel Zn-Ag-Cu Based Biodegradable Alloys. Materials, 2023, 16; https://doi.org/10.3390/ma16083198), включающий выплавку цинкового сплава из чистых цинка, меди и серебра с получением слитка, проведение гомогенизирующего отжига полученного слитка и деформационной обработки с получением заготовки.

К недостаткам данного технического решения можно отнести нестабильность структуры за счет выделения фаз во время старения, что влияет на механические свойства.

Задача изобретения заключается в получение заготовок из биорезорбируемого цинкового сплава с антибактериальными свойствами и контролируемой скоростью коррозии для медицинских имплантатов и стентов.

Технический результат заключается в повышении механических свойств заготовки из биорезорбируемого цинкового сплава за счет регулирования параметров процесса ее получения.

Поставленная задача решается и технический результат достигается за счет того, что в способе получения заготовки из биорезорбируемого цинкового сплава, включающем выплавку цинкового сплава из чистых цинка, меди и серебра с получением слитка, проведение гомогенизирующего отжига полученного слитка и деформационной обработки с получением заготовки, в отличие от прототипа, выплавляют цинковый сплав, содержащий, мас. %: серебро 1-5, медь 0,2-1,5, цинк - остальное, гомогенизирующий отжиг полученного слитка проводят при температуре 300-400°С, деформационную обработку осуществляют путем проведения изотермической прокатки слитка и последующего равноканального углового прессования при температуре 150-200°С или равноканального углового прессования ступенями в интервале температур 350-150°С с шагом до 50°С со скоростью 0,4 мм/мин с обеспечением суммарной степени деформации в диапазоне от более 2 до 11.

Этапы получения заготовки из цинкового сплава следующие:

(1) в качестве сырья используются чистый металлический цинк, чистая металлическая медь, чистое металлическое серебро;

(2) плавку чистого цинка, чистой меди, чистого серебра с получением слитка сплава;

(3) гомогенизация сплава, полученного на этапе (2);

(4) проведение деформационной обработкой (изотермическую прокатку и равноканальное угловое прессование при повышенных температурах) цинкового сплава, полученного на этапе (3), для биорезорбируемого материала с нужными механическими характеристиками.

Лигатуру на этапе (1) смешивают в соответствии с массовым процентом. Отливка материала может происходит как на воздухе, так и в защитной атмосфере аргона. Температура в печи составляет 580°С. Шихта загружается в тигель одновременно. После полного растворения и перед заливкой металл перемешивается. Заливка металла производится в металлическую разъемную изложницу, нагретую до 150°С. Перемешивая смесь до однородности смеси после полного расплавления чистого металлического цинка.

Гомогенизирующий отжиг осуществляют при температуре 300÷400°С в течении 16-24 часов с закалкой в воду. Полученные образцы проходят пред деформацию - прокатку при 150-200°С с деформацией. Далее проводят термический отжиг при 300°С в течении 30 минут для релаксации структуры. Равноканальное угловое прессование (РКУП) проводят при температуре 150-200°С или же проводят ступенями в интервале температур 350÷150°С с шагом до 50°С со скоростью 0,4 мм/мин с обеспечением суммарной степени деформации в диапазоне от более 2 до 11, с углом пересечения каналов 90-120°. При РКУП сплавов необходимо учитывать ориентацию заготовок относительно плоскости сдвига (маршруты прессования), количество циклов их обработки и геометрию инструмента (сопряжение каналов). Наиболее употребляемые маршруты прессования: «маршрут А» - ориентация заготовки остается неизменной при каждом проходе; «маршрут ВА» - попеременный поворот по часовой стрелке и против часовой стрелки на угол 90°, «маршрут Вс» - поворот только по часовой стрелке на угол 90°; «маршрут С» - после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 180°. Основное отличие маршрутов - направление деформации сдвига при повторном прессовании заготовки. Все маршруты приводят к измельчению зеренной структуры, упрочняющей материал.

Zn после деформации имеет интерметаллическую фазу (AgCu)Zn4 и AgZn3. Объемная доля интерметаллидной фазы может достигать до 20%. Данный способ обработки приводит к распределению интерметаллидной фазы по границах зерен с размером <1 мкм.

Биоразлагаемый сплав находится в стабильном электрохимическом состоянии с высокой коррозионной стойкостью на протяжении длительного срока. Данная обработка приводит к значительному повышению всех вышеупомянутых прочностных характеристик (например, после РКУП предел прочности 350 МПа и предел текучести до 300 МПа) и сохраняет стабильную коррозионную реакцию.

Преимущества предлагаемого изобретения заключаются в следующем:

1) добавление меди увеличивает прочность и пластичность цинка, играя роль упрочняющих материалов, благодаря чему сплав цинка соответствует требованиям механических свойств имплантируемых медицинских материалов, с другой стороны, медь Cu до 1,5% в малых концентрациях обладает хорошей биосовместимостью с организмом человека;

2) Ag является вторичным элементом цинкового сплава и обладает эффектом упрочнения твердого раствора; элемент Ag может измельчать зерна, так что структура сплава в литом виде становится явно измельченной; кроме того, растворимость Ag в Zn в твердом состоянии высока, так что механические свойства сплава можно дополнительно улучшить в режиме твердого раствора или упрочнения старением; что еще более важно, серебро практически полностью безвредно для человеческого организма, обладает превосходной биосовместимостью и химической стабильностью;

3) инфекции, возможные при установке имплантатов, во многом определяют успех или неудачу операции; цинковый сплав будет выделять после имплантации в организм человека Cu 2+ и Ag +; Zn 2+, которые будут разрушать целостность мембраны бактериальных клеток, а также играть роль антибиотиков. Ионы серебра и меди обладают способностью уничтожения золотистого стафилококка, кишечной палочки и других бактерий;

4) сплав цинк-медь-серебро может растворяться в человеческом организме, что позволяет снизить медицинские затраты, а также избежать травм, вызванных вторичной операцией. Сплав можно использовать для изготовления материалов медицинских имплантатов, таких как медицинские разлагаемые стенты, ортопедические гвозди для имплантатов и т.п.;

5) способ прост, удобен в эксплуатации.

Пример 1

Подготовка чистого цинка, чистой меди и серебра в качестве сырья; при этом Cu составляет 1 процент от общей массы всего сырья, Ag составляет 4 процента от общей массы всего сырья, а остаток составляет Zn. Чистый цинк помещают в тигель и нагревают до 580°С с образованием расплава цинка. Температура в печи составляет 580°С. Шихта загружается в тигель одновременно. После полного растворения и перед заливкой металл перемешивается. Заливка металла производится в металлическую разъемную изложницу диаметром 20 мм и высотой 15 см, нагретую до 150°С. Гомогонезационный отжиг проводится при 400°С в течении 24 часов с последующей закалкой в воду. Полученный образец из цинкового сплава представлен на фигуре 1.

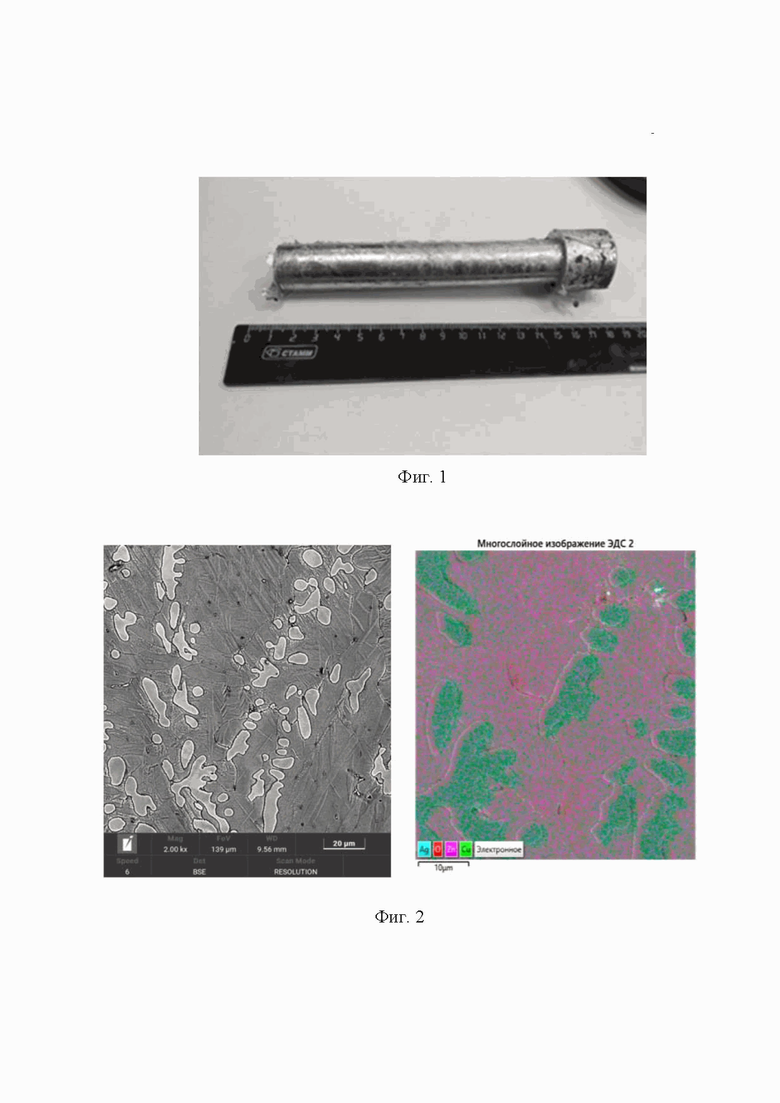

Микроструктура цинкового сплава Zn-4Ag-1Cu и ЭДС анализ поверхности после гомогонезациоиного отжига приведены на фигуре 2. Структура исходного цинкового сплава имеет эвтектическое строение, темные зерна цинка, а по краям и в теле светлая тройная эвтектика, состав который (Cu,Ag)Zn4. В эвтектике наблюдается повышенная концентрация серебра и меди с объемной долей 20%.

Далее образцы подвергли прокатке с диаметра 20 мм до 14 мм. Произвели отжиг при 300°С в течении 30 минут для релаксации структуры (убрать наклеп). В последующем провели равнокальное угловое прессование при температуре 150°С по маршруту Вс с углом пересечения 120° с числом проходов 4, со скоростью 0,4 мм/мин с обеспечением суммарной степени деформации 2,66.

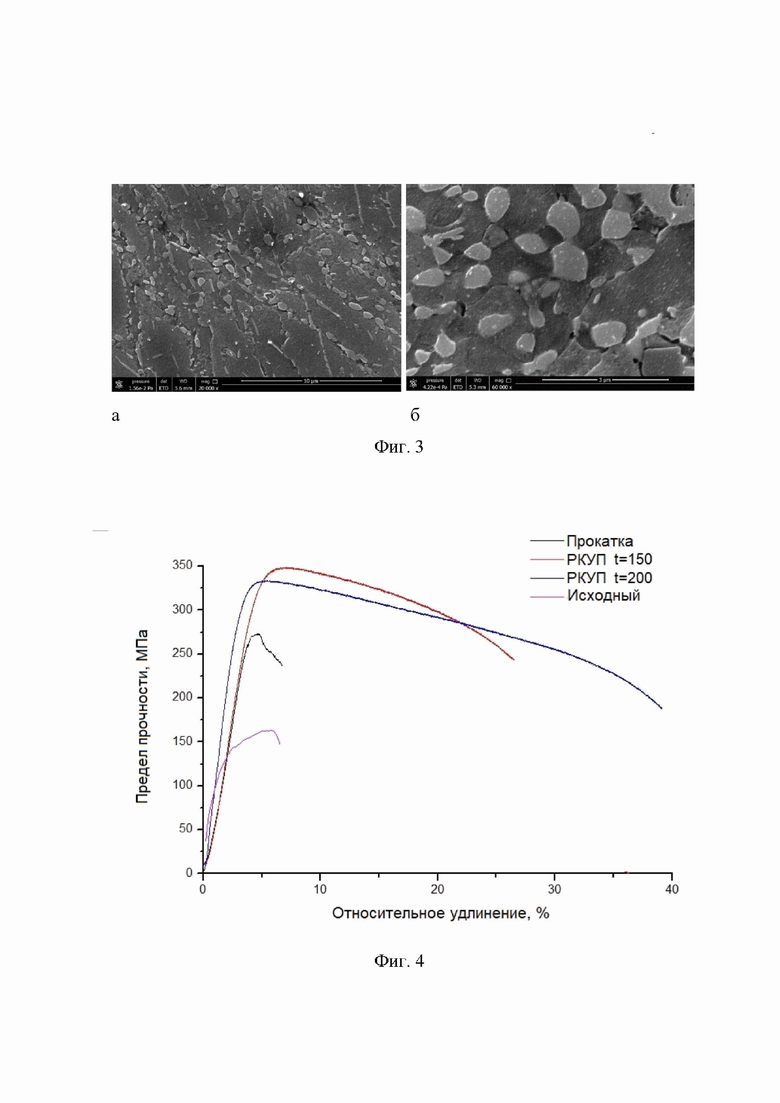

На фигуре 3 представлена микроструктура цинкового сплава Zn-4Ag-1Cu после РКУП: а - РКУП 150°С, 6 - РКУП 200°С.

В образцах, подвергнутых РКУП 150°С, 4 прохода, наблюдается полосовая структура со средней шириной 1,3 мкм (фиг. 3а). По границам полос наблюдаются многочисленные частицы выделений, размеры которых варьируются от 100 нм до 700 нм. После РКУП 200°С эвтектика сплава с размерами от 200 нм до 1 мкм равномерно распределена по границам сформированных равноосных зерен, размеры которых от 1,5 мкм до 4 мкм (фиг. 3б). По всему объему материала видны сферические частицы, содержащие Ag, они присутствуют после обработки во всех РКУП состояниях, различаются только процентным соотношением.

РКУП-обработка при температуре 150°С приводит к увеличению доли осадков (AgCu)Zn4, дополнительному осаждению AgZn3 частиц и увеличению плотности дислокаций (таблица 1). Также можно увидеть наличие двух различных осадков после ECAT при 150°С. Можно отметить, что кристаллические решетки все три фазы Zn, (AgCu)Zn4 и AgZn3 искажены по сравнению с табличными данными.

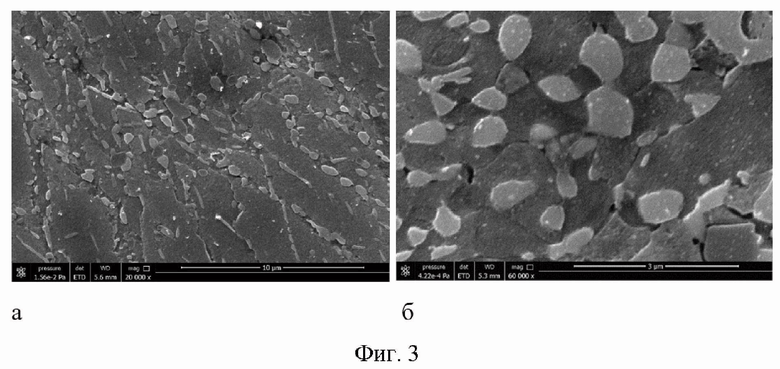

Кривые растяжения от деформации цинкового сплава Zn-4Ag-Cu приведены на фигуре 4. Прочностные свойства образцов после РКУП 150°С имеют максимальные значения предела прочности 348 МПа и пластичности 27% (фиг. 4).

Результаты исследования показывают, что заявленное изобретение позволяет получить заготовки из биорезорбируемого цинкового сплава с антибактериальными свойствами, высокими прочностными свойствами до 280-350 МПа и пластичностью 20-40%, допускающих пребывание цинковой матрицы имплантата в стабильном электрохимическом состоянии на протяжении необходимого срока службы с мелкой зернистостью и высокой коррозионной стойкостью без наличия защитных слоев.

Таким образом, предлагаемое изобретение позволяет получить заготовки из биорезорбируемого цинкового сплава с повышенными механическими свойства за счет регулирования параметров процесса их получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления локализованной коррозией в магниевых сплавах | 2023 |

|

RU2807803C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| Магниевый сплав и способ получения заготовок для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине | 2022 |

|

RU2793655C1 |

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2010 |

|

RU2424861C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| НАНОСТРУКТУРНЫЙ ТЕХНИЧЕСКИ ЧИСТЫЙ ТИТАН ДЛЯ БИОМЕДИЦИНЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2008 |

|

RU2383654C1 |

Изобретение относится к металлургии, а именно к цинковым сплавам, и может быть использовано для изготовления сосудистых стентов и других биоразлагаемых имплантатов, а именно: накостные пластины, хирургические скобы, внутрикостные стержни или спицы. Способ получения заготовки из биорезорбируемого цинкового сплава включает выплавку цинкового сплава из чистых цинка, меди и серебра с получением слитка, проведение гомогенизирующего отжига полученного слитка и деформационной обработки с получением заготовки. Выплавляют цинковый сплав, содержащий, мас.%: серебро 1-5, медь 0,2-1,5, цинк - остальное, гомогенизирующий отжиг полученного слитка проводят при температуре 300-400°С, деформационную обработку осуществляют путем проведения изотермической прокатки слитка и последующего равноканального углового прессования при температуре 150-200°С или равноканального углового прессования ступенями в интервале температур 350-150°С с шагом до 50°С со скоростью 0,4 мм/мин с обеспечением суммарной степени деформации в диапазоне от более 2 до 11. Обеспечивается повышение механических свойств. 4 ил., 1 табл., 1пр.

Способ получения заготовки из биорезорбируемого цинкового сплава, включающий выплавку цинкового сплава из чистых цинка, меди и серебра с получением слитка, проведение гомогенизирующего отжига полученного слитка и деформационной обработки с получением заготовки, отличающийся тем, что выплавляют цинковый сплав, содержащий, мас.%: серебро 1-5, медь 0,2-1,5, цинк - остальное, гомогенизирующий отжиг полученного слитка проводят при температуре 300-400°С, деформационную обработку осуществляют путем проведения изотермической прокатки слитка и последующего равноканального углового прессования при температуре 150-200°С или равноканального углового прессования ступенями в интервале температур 350-150°С с шагом до 50°С со скоростью 0,4 мм/мин с обеспечением суммарной степени деформации в диапазоне от более 2 до 11.

| Heiss A | |||

| Et al | |||

| Development, Processing and Aging of Novel Zn-Ag-Cu Based Biodegradable Alloys | |||

| Materials, 2023, 16, 3198 | |||

| CN 112426570 A, 02.03.2021 | |||

| CN 106702212 A, 24.05.2017 | |||

| CN 107496993 A, 22.12.2017. |

Авторы

Даты

2024-06-07—Публикация

2023-10-10—Подача