Изобретение относится к материаловедению сплавов цветных металлов, а именно к области ингибирования коррозии металлических материалов и может быть использовано для защиты от локализованной (язвенной, питтинговой) коррозии изделий из магниевых сплавов, в том числе медицинского назначения - биорезорбируемых, биосовместимых имплантатов. Сущность изобретения состоит в том, что в изделии из магниевого сплава создают искусственные очаги коррозии, например, вдавливанием индентором в магниевый сплав частиц металлов, обладающих отличным, по сравнению с магнием, значением электродного потенциала. Вследствие этого матрица магниевого сплава вблизи мест индентирования начинает разрушаться значительно интенсивнее основного объема, в котором процессы локализованной коррозии полностью подавляются и заменяются на равномерную коррозию, скорость которой контролируют выбором соответствующих химического состава сплава и режимов термомеханической обработки.

Магний - металл серебристо-белого цвета с гексагональной решёткой, обладает металлическим блеском; пространственная группа Р 63/mmc, параметры решётки а=0,32029 нм, с=0,52000 нм, Z=2. При обычных условиях поверхность магния покрыта прочной защитной плёнкой оксида магния MgO, которая разрушается при нагреве на воздухе до примерно 600°С, после чего металл сгорает с образованием оксида и нитрида магния Mg3N2. Температура плавления металла tпл=650°С, температура кипения tкип=1090°С, теплопроводность при 20°С - 156 Вт/(м⋅К).

Магний высокой чистоты пластичен, хорошо прессуется, прокатывается и поддаётся обработке резанием.

Магниевые сплавы широко применяют в авиастроении, ракетной технике, при изготовлении различных транспортных машин, так как при малой объемной массе они имеют высокую удельную прочность, что позволяет снизить массу двигателей и агрегатов и других узлов машин. Ценным свойством магниевых сплавов является то, что они хорошо поглощают механические вибрации. Вместе с тем магниевые сплавы обладают рядом недостатков. Они значительно уступают алюминиевым сплавам по пластичности и коррозионной стойкости, отличаются очень высокой окисленностью в жидком состоянии, способны воспламеняться при температуре 400-500°С, что затрудняет изготовление отливок. Литейные свойства у магниевых сплавов низкие: плохая жидкотекучесть, большая линейная усадка, склонность к образованию усадочных рыхлот и горячих трещин. Кроме того, магниевые сплавы обладают чрезвычайно высокой склонностью к локализованной (язвенной, питтинговой) коррозии.

За последнее десятилетие вырос интерес к магниевым сплавам как к материалу, имеющему наиболее перспективные характеристики для медицинского применения в качестве биорезорбируемых устройств. Известно, что магний является одним из важнейших элементов жизненного цикла живого организма и влияет на метаболизм; ионы магния являются четвертыми наиболее распространенными ионами металлов человеческого тела. Магниевые сплавы имеют удельную плотность (1,7-1.9 г/см3) и модуль Юнга (41-45 ГПа), близкие к параметрам человеческой кости (1,8-2,1 г/см3, 3-20ГПа), то есть являются подходящими для медицинского применения в качестве материала при изготовлении биодеградируемых композитов и медицинских устройств для имплантации в тело пациента, таких как, например, ортопедические, черепно-челюстно-лицевые и сердечно- сосудистые имплантаты. Другим перспективным и динамично развивающимся направлением использования магния и сплавов на его основе является их применение в медицине в связи с высочайшей структурной эффективностью, выраженной чрезвычайно привлекательным соотношением прочности и плотности и практически идеальной биосовместимостью. Магний - элемент, принимающий участие в более чем 300 биохимических реакциях в организме, включая процессы, которые формируют кости и мышцы. Кроме того, именно магний является уникальным материалом для медицинского применения ввиду его постепенной резорбируемости. Он растворяется в человеческом организме, образуя достаточно простые соединения (оксид и гидроксид), которые не только не токсичны, но даже способствуют заживлению тканей.

Проведенные во многих странах мира, таких как США, Япония, Россия, Китай, Германия, Австралия и др., исследования показали, что наряду с преимуществами магний имеет также и ряд недостатков, которые ограничивают его применение в медицине. Во-первых, чистый магний имеет высокую скорость коррозии даже в неагрессивных средах, таких как кровь и другие физиологические жидкости. Кроме того, процесс коррозии обычно сопровождается активным питтингообразованием, которое негативно влияет на механические свойства изделия. Для устранения этого недостатка магний легируют различными элементами, такими как кальций, цинк, литий, серебро, марганец и некоторые редкоземельные элементы. Так, например, в патенте «Biomedical magnesium alloy provided high corrosion resistance and capable of being uniformly degraded and preparation method thereof» (CN 110016599 (A), МПК C22C 1/02; C22C 23/00; C22C 23/04, дата подачи заявки 16.07.2019) заявлен биомедицинский магниевый сплав с высокой коррозионной стойкостью и равномерной деградацией. Сплав представляет собой систему Mg - Zn - Mn с содержанием цинка и марганца порядка 1% масс. Выбор системы легирования осложняется условием, согласно которому сам легирующий элемент, а также продукты коррозии, образовавшиеся впоследствии, не должны быть токсичны для организма. Авторы утверждают, что введение в данный сплав Sr в массовой доле 0-1,5% приводит к улучшению механических свойства сплава, при этом тип коррозии изменяется от локальной на равномерную, а продукты биодеградации имеют родственный человеческой кости химический состав и обладают хорошей биосовместимостью.

Патент «Surface bacteriostatic medical Mg-Nd-Sr-Zr biological magnesium alloy capable of being uniformly degraded and preparation method thereof» (CN 108588527 (A), МПК A61L 27/04; A61L 27/30; A61L 27/50; A61L 27/54; C22C 1/03; C22C 23/06; C22F 1/06 C22C 1/02, дата подачи заявки 28.09.2018) раскрывает магниевый сплав Mg - Nd - Sr - Zr , в котором локальная коррозия подавлена за счет оптимального выбора элементов и их содержания в сплаве:

Nd 2,0-4,0%, Sr 0,1-1,2%, Zr 0,20-0,40% масс., остальное - Mg и неизбежные примеси.

Конечные (потребительские) свойства материалов определяются не только их химическим составом, но и в значительной мере дизайном микроструктуры: размером и распределением зерен, распределением частиц фаз, кристаллографической текстурой и т.д. Для получения необходимой микроструктуры в настоящее время развит широкий набор методов деформационной термомеханической обработки. В то время как традиционные методы обработки, такие как экструзия и прокатка, удобны для получения полуфабрикатов с сильной кристаллографической текстурой, применение методов интенсивных пластических деформаций позволяет не только существенно измельчить микроструктуру до субмикронных размеров и добиться значительно более однородного распределения частиц упрочняющих фаз, но и сформировать существенно более слабую текстуру. Наибольшей гибкостью обладают гибридные технологии, сочетающие различные комбинации деформационных методов.

Выбор схемы деформационной термомеханической обработки определяется как чисто технологическими факторами возможности реализации той или иной схемы при заданной геометрии заготовки (например, заданными размерами исходных слитков), так и эффективностью различных схем для формирования той или иной микроструктуры и кристаллографической текстуры. Существует большое количество схем обработки магниевых сплавов, начиная от таких традиционных как прямая и обратная экструзия и прокатка, и заканчивая эффективными схемами, позволяющими получать очень большие степени деформации и сильно измельченную структуру в заготовках - это методы интенсивных пластических деформаций, в которые входят кручение под гидростатическим давлением, равноканальное угловое прессование (РКУП), всесторонняя изотермическая ковка (ВИК), ротационная ковка (РК) и многие другие.

Комплексный подход с использованием легирования и термомеханической обработки наиболее широко используется в последнее время.

В качестве примера можно привести патент «High-strength-and-toughness and corrosion-resistance magnesium alloy and preparation method thereof» (CN 110144503 (A), МПК C22C 1/03; C22C 23/00; C22C 23/04; C22F 1/06, дата подачи заявки 20.08.2019), в котором описан способ термомеханической обработки магниевого сплава, включающий экструзию при температуре 250-450°С, с коэффициентом экструзии 5-30, и изотермическую выдержку на твердый раствор при температуре 450-560°С в течение 8-16 часов.

В патенте «Method for improving comprehensive performance of biodegradable Mg-Zn-Sc-Zr alloy» ( CN 115044845 (A), МПК C22C 1/03; C22C 23/04; C22F 1/06, дата подачи заявки 13.09.2022) литой магниевый сплав Mg - Zn - Sc - Zr с содержанием элементов по массе %: Zn 1,5-2,5, Sc 1,0, Zr 0,1-0,25, остальное - магний и неизбежные примеси, подвергают сначала гомогенизационному отжигу при температуре 300-500°С в течение 12-36 часов, а затем экструзии при температуре 240-400°С с коэффициентом экструзии 25-60.

Интересной представляется попытка введения в магний бария как элемента более электроотрицательного по отношению к магнию (электродный потенциал Mg: -2,37 В, Ва: -2,905 В) - патент «Mg-Ва series magnesium alloy and preparation method and application thereof» (CN 114855040 (А), МПК A61L 27/04; A61L 27/50; A61L 27/58; A61L 31/02; A61L 31/14; A61L 31/18; B22D 11/06; C22C 1/02; C22C 23/00; C22F 1/06, дата подачи заявки 05.08.2022). Сплав Mg - Ва, содержащий до 10% по массе бария, подвергают сначала гомогенизации при температуре 350-550°С в течение 5-24 часов, а затем глубокой пластической обработке - экструдированию (температура экструзии 200-500°С, коэффициент 10-100, скорость 0,5-100 мм/с), или прокатке (температура 150-500°С, степень деформации в одном проходе 10-40%, температура отжига между проходами 100-300°С), или равноканальному угловому прессованию (температура 200-500°С, число проходов 1-16, скорость 0,5-5 мм/с). Заявляемый результат - эвтектическая фаза Mg - Ва разрушена, сплав имеет однородную структуру, локальная коррозия подавлена.

Упомянутые способы борьбы с локализованной коррозией магниевых сплавов обладают существенными недостатками - они не универсальны относительно номенклатуры сплавов и изделий из них. И если химический состав может быть выбран достаточно свободно, то практически каждый новый вид изделия требует изготовления нового вида оснастки и привлечения дополнительного технологического оборудования. Кроме того, при обработке слитков больших размеров такими методами деформационной обработки, как, например, равноканальное угловое прессование, возникают непреодолимые на сегодняшнем техническом уровне сложности, обусловленные необходимостью применения огромных усилий в прессах.

Целью изобретения является создание эффективного и сравнительно простого в осуществлении способа управления локализованной коррозией в магниевых сплавах.

Поставленная цель достигается за счет того, что в изделии из магниевого сплава создают искусственные очаги коррозии, например, вдавливанием индентором в магниевый сплав частиц металлов, обладающих отличным, по сравнению с магнием, значением электродного потенциала. Вследствие этого матрица магниевого сплава вблизи мест индентирования начинает разрушаться значительно интенсивнее основного объема, в котором процессы локализованной коррозии полностью подавляются и заменяются на равномерную коррозию, скорость которой контролируют выбором соответствующих химического состава сплава и режимов термомеханической обработки.

Конкретное осуществление способа может быть рассмотрено на примере следующего эксперимента.

В эксперименте участвовали образцы, к которым было применено патентуемое решение в двух вариантах - нанесение меди и нанесение серебра, а также образцы контрольной группы. В качестве образцов использовали заготовки в форме диска ∅ 10 мм и толщиной 2 мм из литого магниевого сплава ZX10 (0,9% Zn, 0,15% Са), размер зерна в среднем ~ 400 мкм. Данный сплав является биорезорбируемым, а также характеризуется склонностью к локализованной язвенной коррозии. Поверхность образцов была предварительно отшлифована и отполирована, промыта этиловым спиртом и высушена потоком сухого воздуха под давлением. Подготовка образцов, выступающих в роли контрольной группы, на этом заканчивалась. В одну из сторон оставшихся образцов внедряли порошок меди или порошок серебра, использовали порошки чистотой 99,99% и размером частиц ~ 10 мкм. Нанесение порошка осуществляли точечно в центр образца следующим образом: насыпанный на поверхность образца металлический порошок вдавливали при нагрузке 100 Н в течение 10 секунд в металл при помощи стального индентора (скругленного конуса с радиусом при вершине 500 мкм). Излишки порошка смывали этиловым спиртом, после чего образец сушили потоком сжатого сухого воздуха. Затем все образцы подвергали коррозионным испытаниям следующим образом: образец крепили в кольце из химически инертного силикона вверх поверхностью, на которую был нанесен порошок, и помещали в стеклянную коррозионную ячейку емкостью 5 литров на сеточке из стекловолокна. Над образцом располагали видеокамеру с разрешением 38 мегапикселей и объективом, дающим двадцатикратное увеличение, на камеру крепили осветительную лампу. Коррозионную ячейку наполняли раствором Рингера - ГОСТ 16428-2014 (водный раствор NaCI 8,36 г/л; KCI 0,3 г/л; CaCl2 0,15 г/л). Длительность испытаний составила 7 суток, температура 25±1°С. После испытаний образец извлекали из раствора, удаляли продукты коррозии химическим путем в соответствии с ГОСТ 9.907-2007 (состав реактива для удаления продуктов коррозии: 200 г оксида хрома (VI) (CrO3)+10 г азотнокислого серебра (AgNO3)+1000 см3 дистиллированной воды при температуре 20- 25°С), после чего образец промывали этиловым спиртом и высушивали. Морфологию и глубину коррозионных повреждений оценивали на конфокальном лазерном сканирующем микроскопе (КЛСМ) LEXT OLS 4000 (Olympus).

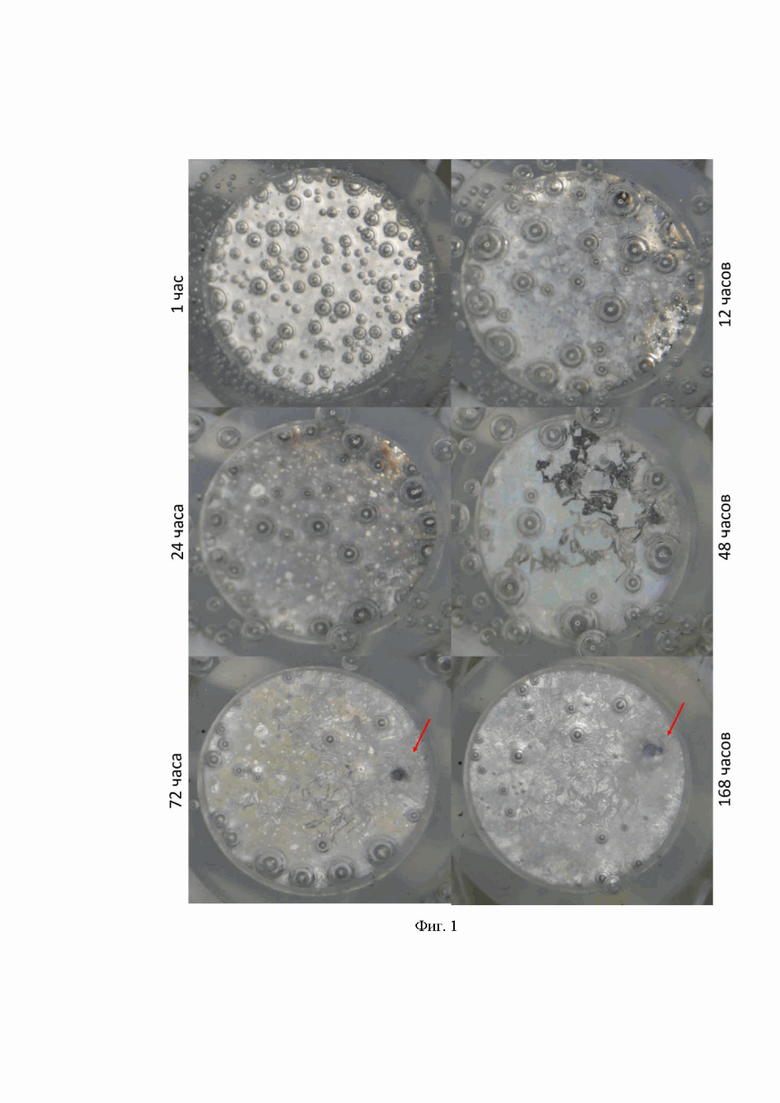

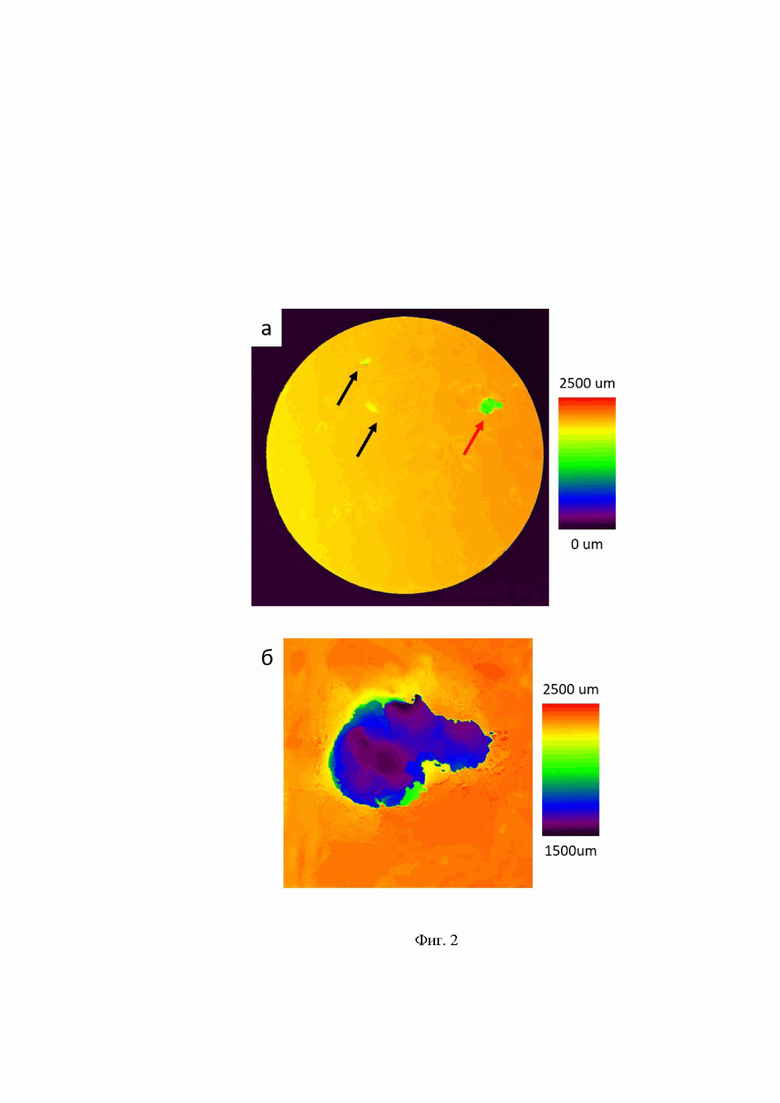

На Фиг. 1 приведена раскадровка съемки образца контрольной группы. Видно, что с 24 до 48 часов после начала испытаний на образце возникают мелкие поверхностные коррозионные повреждения. Затем в период с 48 до 72 часов возникают коррозионные язвы (наибольшая из них показана красной стрелкой), продолжающие углубляться вплоть до конца эксперимента. На Фиг. 2 приведены карты высот, снятые с образца контрольной группы после коррозионных испытаний и удаления продуктов коррозии (стрелками обозначены язвы): а - общий вид, 6 - язва, обозначенная красной стрелкой на рисунках 1 и 2 (а). На шкале указано цветовое обозначение высоты над базисной плоскостью (столиком микроскопа) образца контрольной группы, полученные посредством КЛСМ. Максимальная глубина язвы составила 680 мкм.

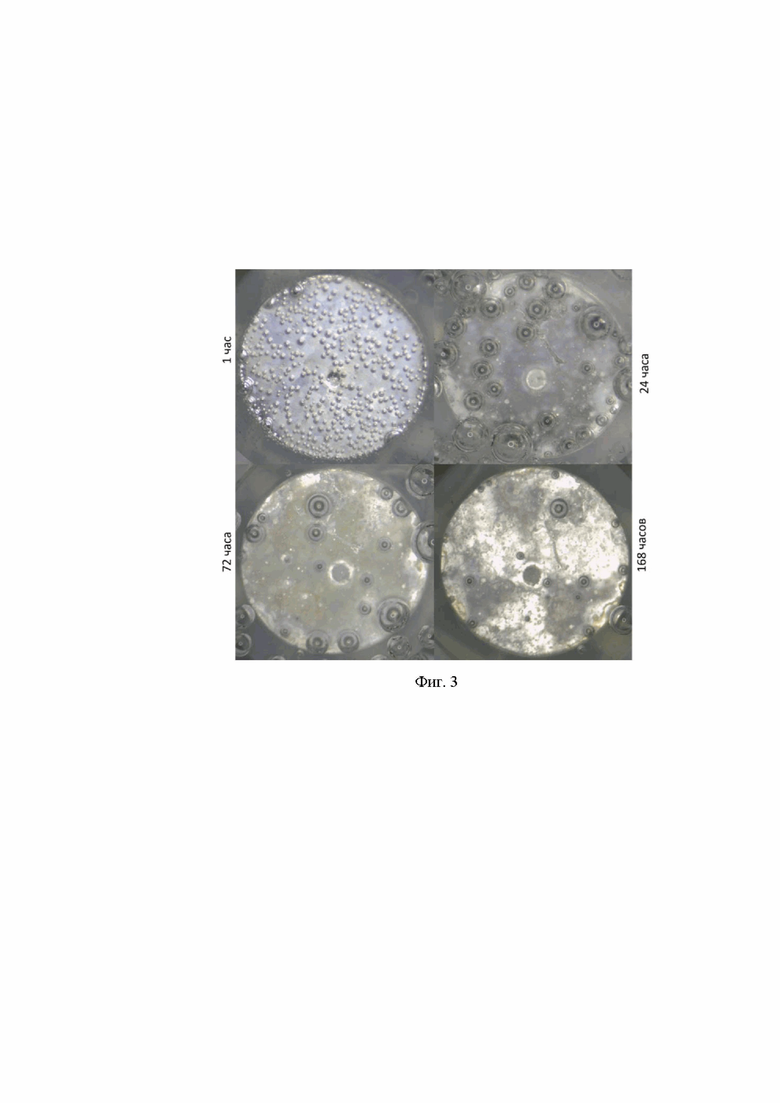

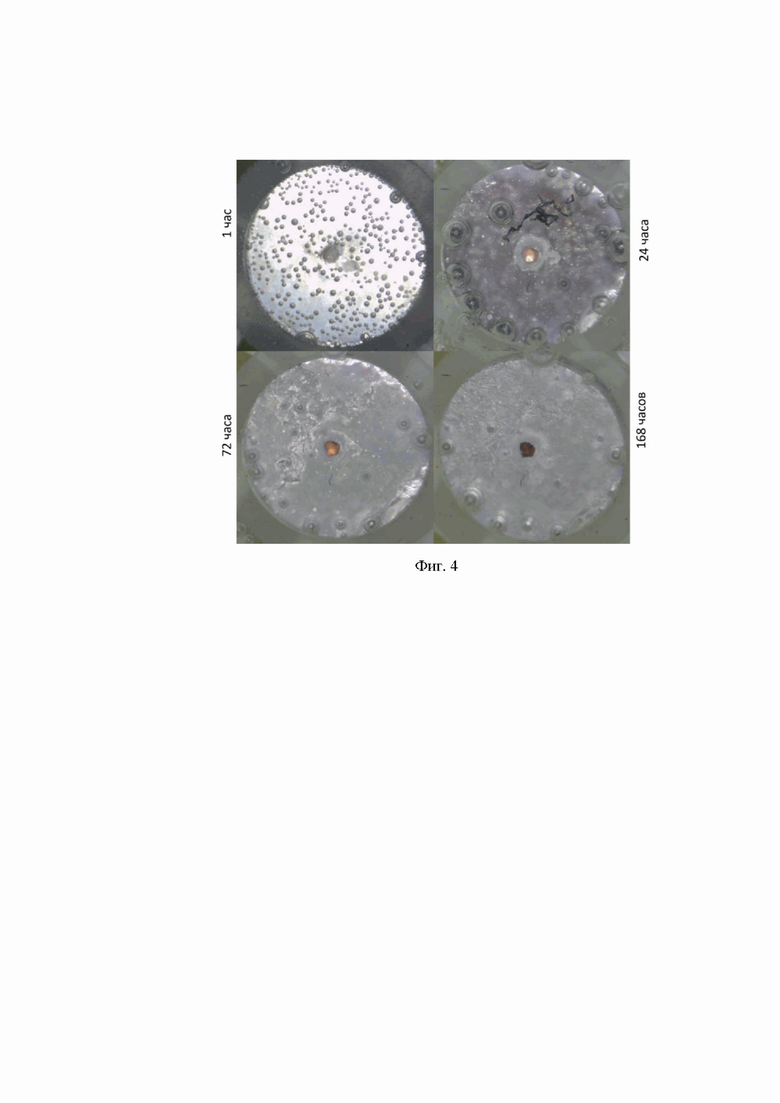

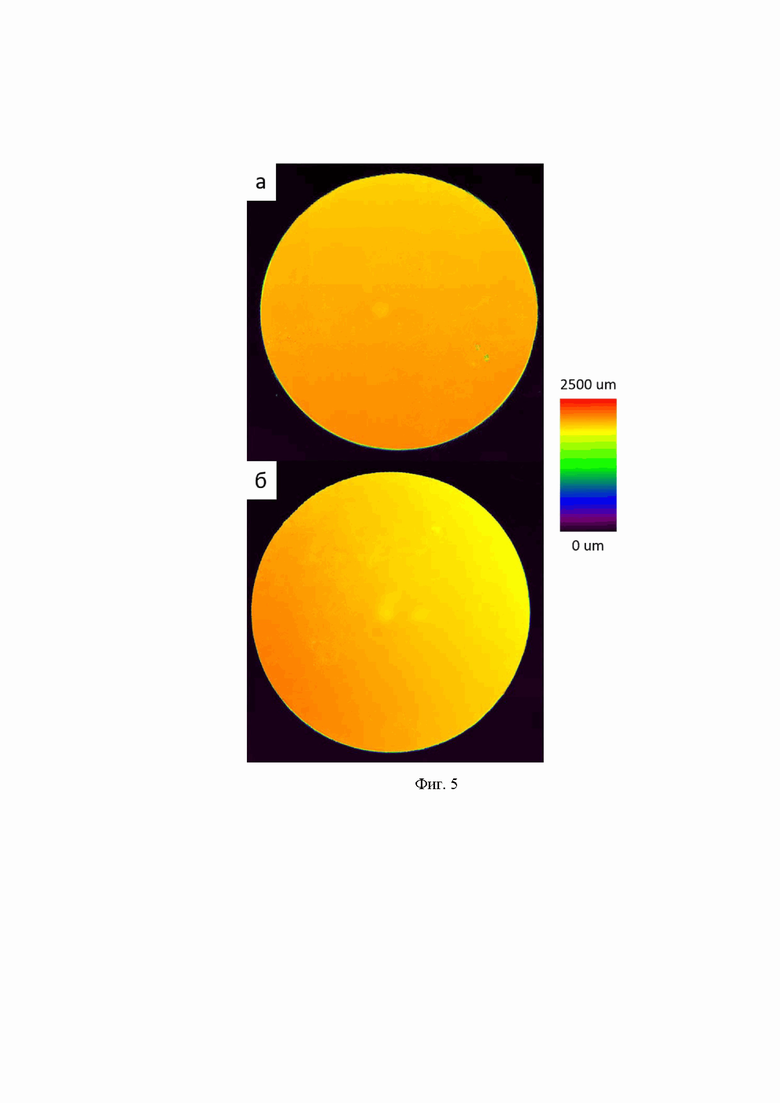

На Фиг. 3 и Фиг. 4 приведены раскадровки съемки образцов, в поверхность которых внедряли порошки серебра и меди, соответственно. Видно, что в течение всего периода испытаний на поверхности образцов не образуется коррозионных язв, только небольшие поверхностные повреждения, которые быстро пассивируются. На Фиг. 5 приведены полученные посредством КЛСМ карты высот, снятые с образцов, в поверхность которых в центре внедряли порошки серебра (а) и меди (б) после коррозионных испытаний и удаления продуктов коррозии. На шкале указано цветовое обозначение высоты над базисной плоскостью (столиком микроскопа). Видно, что язвенные повреждения отсутствуют, глубина поверхностных коррозионных повреждений не превышает 100 мкм. В центре наблюдается углубление, вызванное как деформацией материала при индентировании, так и ускорением коррозионных процессов в нем.

Исходя из вышеизложенного, можно сделать вывод, что цель настоящего изобретения - создание способа управления локализованной коррозией в магниевых сплавах - достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| Магниевый сплав и способ получения заготовок для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине | 2022 |

|

RU2793655C1 |

| МАГНИЕВЫЙ СПЛАВ С УЛУЧШЕННЫМ СОЧЕТАНИЕМ МЕХАНИЧЕСКИХ И КОРРОЗИОННЫХ ХАРАКТЕРИСТИК | 2007 |

|

RU2418878C2 |

| Способ получения биосовместимого покрытия на изделиях из магниевого сплава | 2023 |

|

RU2811628C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОПРОЧНОЙ И КОРРОЗИОННО-СТОЙКОЙ СТРУКТУРЫ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2016 |

|

RU2641211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ЭЛЕМЕНТА КЛАПАНА ДЛЯ БУРОВЫХ СКВАЖИН | 2021 |

|

RU2786556C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ БИОРЕЗОРБИРУЕМОГО ЦИНКОВОГО СПЛАВА | 2023 |

|

RU2820695C1 |

| Способ получения модифицированного биопокрытия из диатомита с микрочастицами диоксида циркония на имплантате из магниевого сплава | 2022 |

|

RU2779076C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕЛКОЗЕРНИСТОЙ ВЫСОКОПРОЧНОЙ И КОРРОЗИОННО-СТОЙКОЙ СТРУКТУРЫ АЛЮМИНИЕВОГО СПЛАВА | 2016 |

|

RU2641212C1 |

Изобретение относится к материаловедению сплавов цветных металлов, а именно к области ингибирования коррозии металлических материалов, и может быть использовано для защиты от сильно локализованной (язвенной, питтинговой) коррозии изделий из магниевых сплавов, в том числе медицинского назначения - биорезорбируемых, биосовместимых имплантатов. Сущность изобретения состоит в том, что в изделии из магниевого сплава создают искусственный очаг коррозии вдавливанием индентором в магниевый сплав частиц металлов, обладающих отличным, по сравнению с магнием, значением электродного потенциала, вследствие этого матрица магниевого сплава в месте индентирования начинает разрушаться интенсивнее основного объема изделия, в котором процессы локализованной коррозии полностью подавляются. Технический результат: создание эффективного и сравнительно простого в осуществлении способа управления локализованной коррозией в магниевых сплавах. 5 ил.

Способ управления локализованной коррозией в изделии из магниевого сплава, характеризующийся тем, что в изделии из магниевого сплава создают искусственный очаг коррозии вдавливанием индентором в магниевый сплав частиц металлов, обладающих отличным, по сравнению с магнием, значением электродного потенциала, вследствие этого матрица магниевого сплава в месте индентирования начинает разрушаться интенсивнее основного объема изделия, в котором процессы локализованной коррозии полностью подавляются.

| CN 114855040 A, 05.08.2022 | |||

| МАГНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2754035C2 |

| МАГНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2647951C2 |

| Способ изготовления дентального имплантата с использованием композитного нанопокрытия | 2018 |

|

RU2765921C1 |

Авторы

Даты

2023-11-21—Публикация

2023-03-10—Подача