Изобретение относится к способу получения сферического гидроксилапатита с регулируемым гранулометрическим составом с использованием методов химического осаждения и гидротермального синтеза, используемого в аддитивных технологиях, в том числе для формирования импланта костной ткани.

Интерес к выбранной тематике исследования обусловлен тем, что свойства гидроксилапатита наиболее близки к характеристикам костной ткани, что вкупе с высокой биосовместимостью делает этот материал востребованным в области протезирования с использованием аддитивных технологий и методами прессования. На качество конечного продукта сильно влияет исходный для печати материал.

Известен способ получения гидроксиапатита (заявка РФ №93012609, МПК С01В 25/22, опубл. 20.03.1996). Способ относится к технологии получения неорганических материалов, в частности гидроксиапатита, используемого в медицине, а также в качестве наполнителя или сорбента в газожидкостной хроматографии. Предлагаемый способ включает смешение суспензии гидроксида кальция с водным раствором фосфорной кислоты при последовательном прохождении реакционной смеси через две зоны, при этом в первой зоне поддерживается рН, равный 10,0-11,0, и скорость движения потока 0,8-1,5 м/с, а во второй зоне суспензию разбавляют в 400-500 раз и возвращают в первую зону, обеспечивая 4-5-кратную циркуляцию реакционной смеси в замкнутом цикле за 10-20 мин. Продукт отделяют фильтрованием и высушивают.Способ обеспечивает повышение выхода гидроксиапатита при улучшении его качества и повышении чистоты фазового состава.

Недостатками указанного способа являются то, что синтез осуществляется путем последовательного, а затем повторного (4-5-кратного) прохождения реакционной смеси через две зоны циркуляционной установки, технологическая сложность способа, обусловленная наличием многих контролируемых параметров процесса, что значительно увеличивает время проведения синтеза и способ не содержит стадию прокаливания продукта.

Известен способ получения гидроксиапатита (заявка РФ №92007479, МПК С01В 25/32, опубл. 20.01.1996). Способ используется в химической промышленности при производстве гидроксилапатита кальция как исходного материала для изготовления биоактивной керамики, применяемой в стоматологии, протезировании, ортопедии. Для достижения чистого фазового состава готовят суспензию кальция с фосфорной кислотой, приливаемой по каплям до рН 9-11, после фильтрации и сушки продукт в присутствии гидроксилсодержащего компонента в количестве 10-12 мас. % от массы продукта подвергается двойной переработке при 600-700°С в течение 20-30 мин и при 1000-1400°С в течение 1-4 ч. В качестве гидроксилсодержащего компонента используются гидроксиды кальция, стронция, циркония, алюминия и др.

Недостатком указанного способа является то, что гидроксилсодержащий компонент (гидроксиды кальция, стронция, циркония, алюминия и др.) в количестве 10-12 мас. % от массы продукта добавляется на стадии сушки продукта, фазовый состав которого не указывается, и то, что для обработки целевого продукта необходима высокая температура и длительность процесса, обуславливающие нежелательные энергетические затраты.

В качестве прототипа выбран способ, описанный авторами Коротченко Н.М., Покровская Л.А., Гигилев А.С. (патент РФ №2678812, МПК С01В 25/32, опубл. 28.02.2018). Этот способ получения биорезорбируемого материала с использованием СВЧ-излучения включает в себя следующие стадии: приготовление и перемешивание смеси гидроксида кальция и концентрированного 60-80%-ного раствора фосфорной кислоты, с последующим воздействием СВЧ-излучения в течение 20 мин при периодическом перемешивании реакционной смеси и прокаливанием при 800°С в течение 4 ч при следующем соотношении компонентов, мас. %:

Недостатком известного способа является то, что конечным продуктом являются разнонаправленные частицы пластинчатой и игольчатой формы, что затрудняет применение данного материала при использовании аддитивных технологий.

Техническим результатом настоящего изобретения является получение сферических гранул гидроксилапатита с размером от 5 до 25 мкм.

Требуемый технический результат достигается тем, что готовят смесь, содержащую 11-15 мас. % нитрата кальция, 5-9 мас. % гидрофосфата аммония и воды - остальное, доводят значения рН смеси до 10-12 с использованием водного раствора гидроксида аммония, выдерживают смесь в автоклаве при давлении 150-200 атм и температуре 200-250°С в течение 1-1,5 часов, промывают осадок до нейтрального рН, сушат осадок в разряженной атмосфере при давлении не более 10-5 мм рт.ст. и температуре не более -55°С, готовят суспензию из расчета 25-27 мас. % этилового спирта, 68-70 мас. % воды и сухого осадка - остальное, с дальнейшей обработкой суспензии ультразвуком в течение не менее 5 минут и мощности не менее 200 Вт, грануляцией с использованием распылительной сушки при температуре в рабочей камере 200-220°С и скорости подачи суспензии 13-15 мл/мин, с последующим сбором сферических гранул с комплекса циклонных фильтров.

Достигаемый технический результат обосновывается фигурами 1-6.

При использовании нитрата кальция менее 11 мас. % будет малый выход продукта реакции, что делает технологию неэффективной. При использовании нитрата кальция более 15 мас. % степень кристалличности конечного продукта значительно снизится. При использовании гидрофосфата аммония менее 5 мас. % будет малый выход продукта реакции, что делает технологию неэффективной. При использовании гидрофосфата аммония более 9 мас. % степень кристалличности конечного продукта значительно снизится. При давлении менее 150 атм не достигается заданная степень кристалличности. Использование давления более 200 атм экономически нецелесообразно. Использование температуры менее 200°С не позволяет достичь заданного давления. Использование температуры более 250°С экономически нецелесообразно. Выдержка в автоклаве менее 1 часа не позволяет достичь высокой степени кристалличности продукта. Выдержка более 1,5 часов не дает существенного изменения в качестве материала. Выдержка в автоклаве в течение 1-1,5 часов обусловлена необходимостью достижения высокой степени кристалличности. При использовании этилового спирта менее 25% не достигается необходимая вязкость суспензии, что не позволяет достичь требуемого гранулированного состава. При использовании этилового спирта более 27% не происходит формирования гранул сферической формы. При использовании воды менее 68 мас. % не происходит формирования гранул сферической формы. При использовании воды более 70 мас. % не достигается необходимая вязкость суспензии, что не позволяет достичь требуемого гранулированного состава. Использование 68-70 мас. % воды в суспензии обусловлено понижением параметра вязкости суспензии для формирования более мелких капель при формировании гранул. При использовании температуры рабочей камеры менее 200°С не обеспечивается полное высушивание капель аэрозоля. При использовании температуры рабочей камеры более 220°С приводит к ускоренному осушению суспензии и закупоривания сопла распыляющей форсунки. Скорость подачи суспензии менее 13 мл/мин приводит более раннему осушению капли, что приводит к закупориванию сопла распыляющей форсунки. При скорости подачи суспензии более 15 мл/мин не обеспечивается полное высушивание капель аэрозоля. Гранулы размером менее 5 мкм сильно летучи, что приводит к загрязнению и выводу из строя печатных механизмов. Использование гранул более 25 мкм приводит к закупориванию печатающих фильер.

Ниже приведены примеры конкретного осуществления изобретения.

Пример 1:

В расчете на 20 г сферического гидроксилапатита с гранулометрическим составом 5-25 мкм. в реакционный сосуд вносится навеска 32,7 г сухого нитрата кальция, 15,8 г сухого гидрофосфата аммония и 254,3 г дистиллированной воды, после чего по каплям добавляется раствор гидроксида аммония для создания рН 10. Автоклав со смесью нагревается до температуры 200°С, давления 150 атм, смесь выдерживается в течение 60 минут. После чего полученная смесь отмывается дистиллированной водой до рН равного 7, просушивается в лиофильной установке в разряженной атмосфере 10-5 мм рт.ст при температуре -55°С в течение 12 часов. Затем, сухой остаток 20 гр. разбавляется в воде - 194,3 г и этиловом спирте - 71,4 г и подвергается ультразвуковой обработке в течении 5 минут при мощности 200 Вт. Полученная суспензия сушится на распылительной установке при температуре рабочей камеры 200°С и скорости подачи суспензии 13 мл/мин. Полученный материал собирается на циклонных фильтрах.

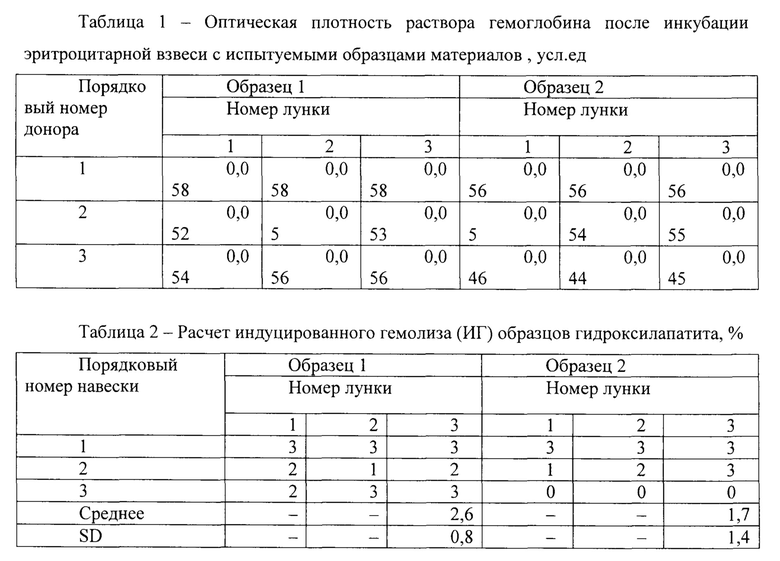

Качественный фазовый состав синтезированного образца определяли с помощью метода рентгенофазового анализа (РФА).

На фиг. 1 представлены результаты РФА, которые подтверждают, что исследуемый образец имеет высокую степень кристалличности и состоит из фазы гидроксилапатита.

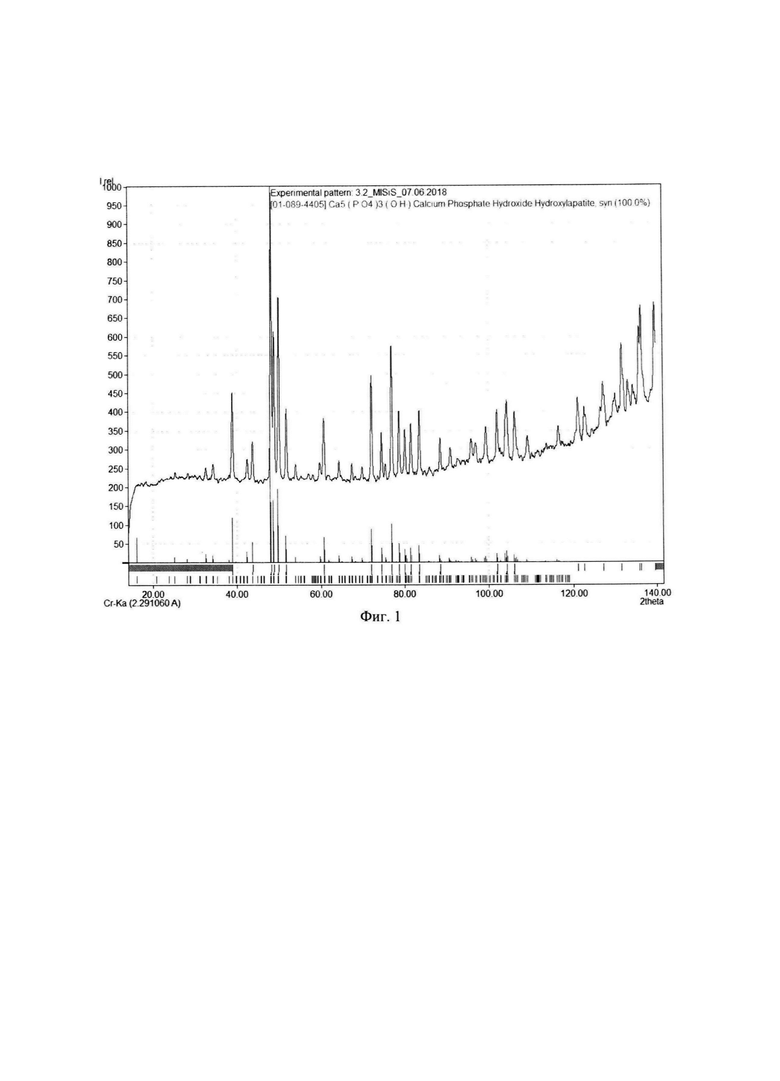

Размеры частиц определяли методом сканирующей электронной микроскопии, на установке Tescan Vega3.

На фиг. 2 показано, что частицы имеют сферический характер и размеры от 5 до 25 мкм.

Пример 2:

В расчете на 20 г сферического гидроксилапатита с гранулометрическим составом 5-25 мкм. в реакционный сосуд вносится навеска 32,7 г сухого нитрата кальция, 15,8 г сухого гидрофосфата аммония и 193,8 г дистиллированной воды, после чего по каплям добавляется раствор гидроксида аммония для создания рН 11. Автоклав со смесью нагревается до температуры 225°С, давления 175 атм, смесь выдерживается в течение 75 минут. После чего полученная смесь отмывается дистиллированной водой до рН равного 7, просушивается в лиофильной установке в разряженной атмосфере 10-5 мм рт.ст при температуре -55°С в течение 12 часов. Затем, сухой остаток 20 гр. разбавляется в воде - 276 г и этиловом спирте - 104 г и подвергается ультразвуковой обработке в течении 5 минут при мощности 200 Вт. Полученная суспензия сушится на распылительной установке при температуре рабочей камеры 210°С и скорости подачи суспензии 14 мл/мин. Полученный материал собирается на циклонных фильтрах.

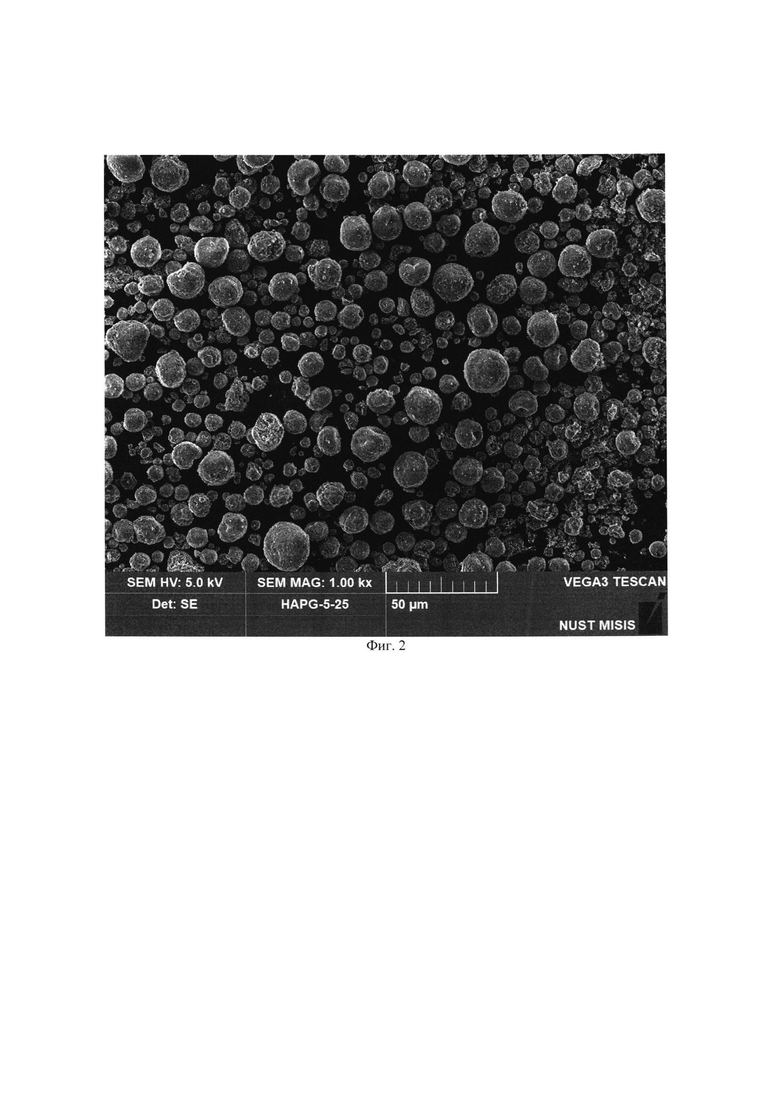

Качественный фазовый состав синтезированного образца определяли с помощью метода рентгенофазового анализа (РФА).

На фиг. 3 представлены результаты РФА, которые подтверждают, что исследуемый образец имеет высокую степень кристалличности и состоит из фазы гидроксилапатита.

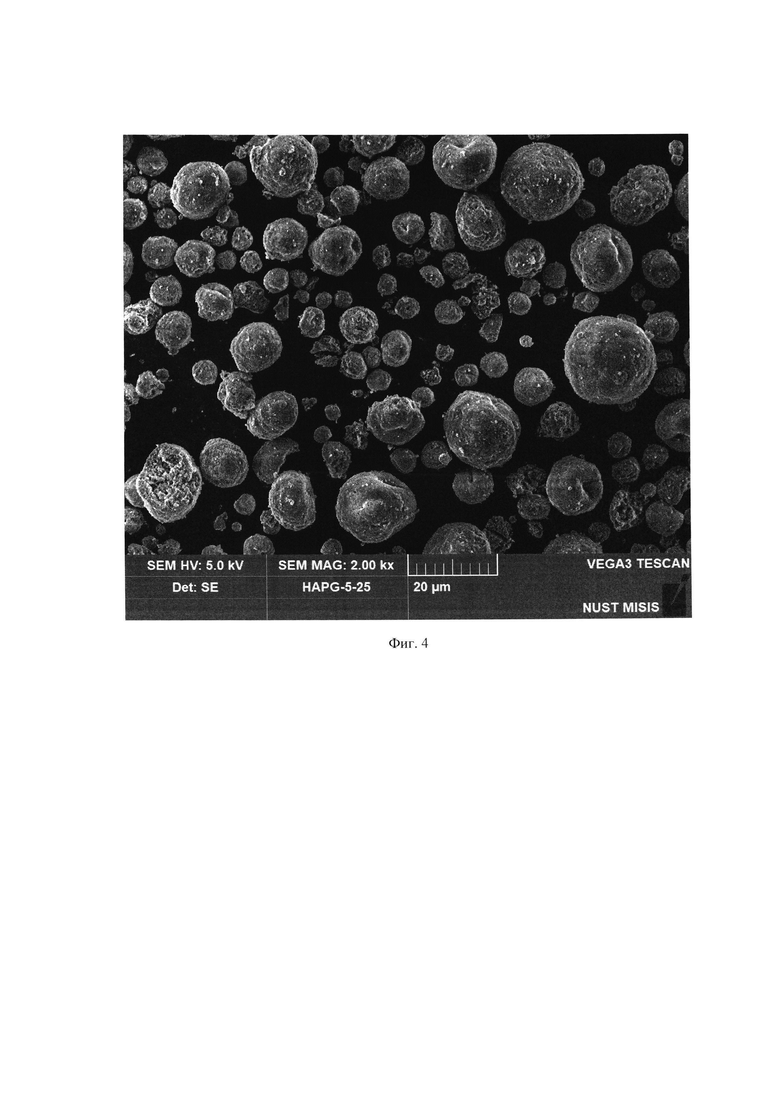

Размеры частиц определяли методом сканирующей электронной микроскопии, на установке Tescan Vega3.

На фиг. 4 показано, что частицы имеют сферический характер и размеры от 5 до 25 мкм.

Пример 3:

В расчете на 20 г сферического гидроксилапатита с гранулометрическим составом 5-25 мкм. в реакционный сосуд вносится навеска 32,7 г сухого нитрата кальция, 15,8 г сухого гидрофосфата аммония и 153,4 г дистиллированной воды, после чего по каплям добавляется раствор гидроксида аммония для создания рН 12. Автоклав со смесью нагревается до температуры 250°С, давления 200 атм, смесь выдерживается в течение 90 минут. После чего полученная смесь отмывается дистиллированной водой до рН равного 7, просушивается в лиофильной установке в разряженной атмосфере 10-5 мм рт.ст при температуре -55°С в течение 12 часов. Затем, сухой остаток 20 гр. разбавляется в воде - 467 г и этиловом спирте - 180 г и подвергается ультразвуковой обработке в течении 5 минут при мощности 200 Вт. Полученная суспензия сушится на распылительной установке при температуре рабочей камеры 220°С и скорости подачи суспензии 15 мл/мин. Полученный материал собирается на циклонных фильтрах.

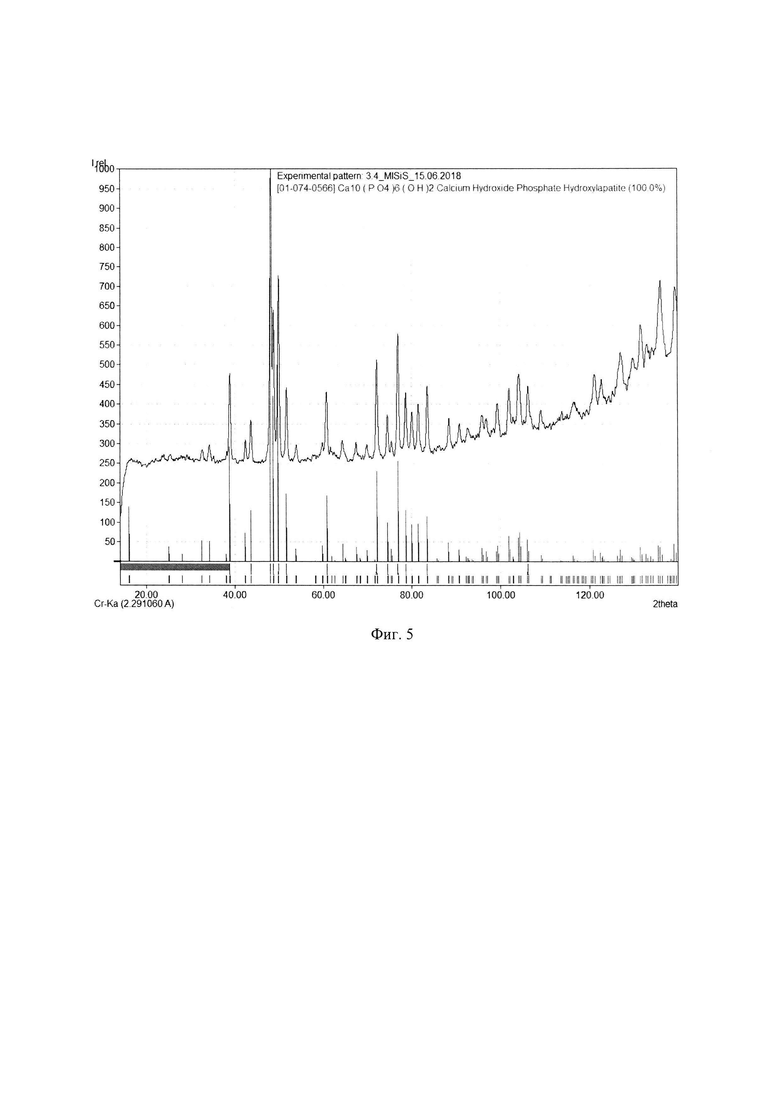

Качественный фазовый состав синтезированного образца определяли с помощью метода рентгенофазового анализа (РФА).

На фиг. 5 представлены результаты РФА, которые подтверждают, что исследуемый образец имеет высокую степень кристалличности и состоит из фазы гидроксилапатита.

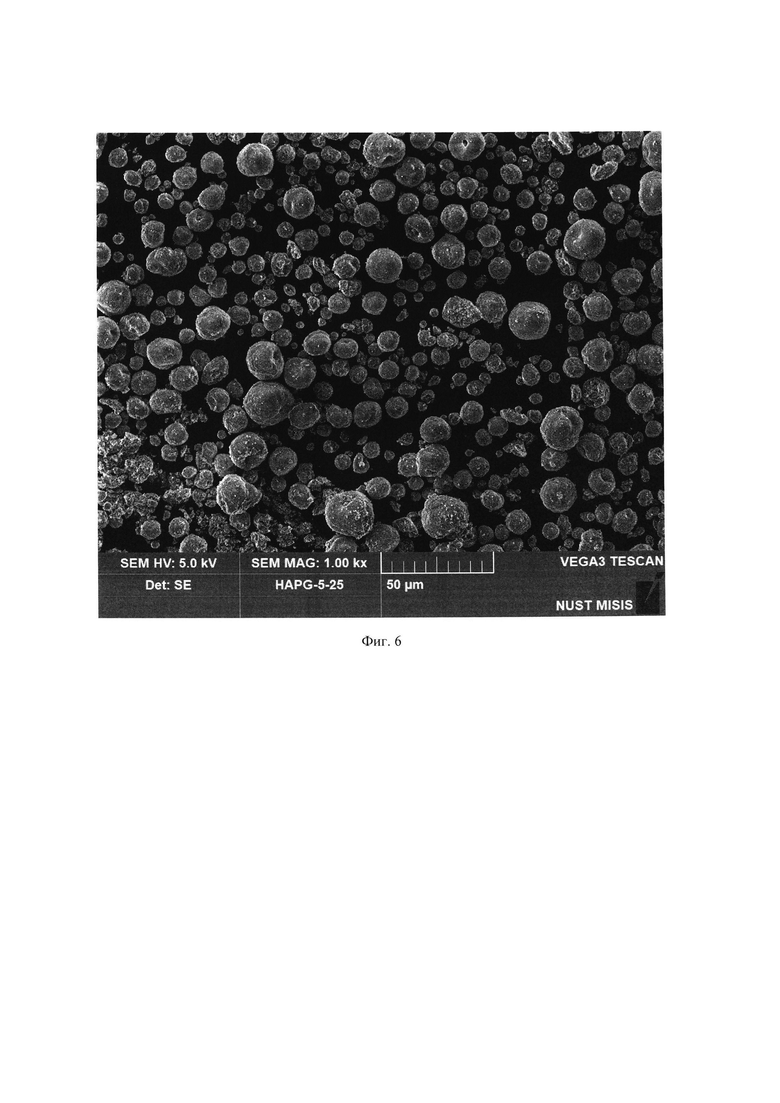

Размеры частиц определяли методом сканирующей электронной микроскопии, на установке Tescan Vega3.

На фиг. 6 показано, что частицы имеют сферический характер и размеры от 5 до 25 мкм.

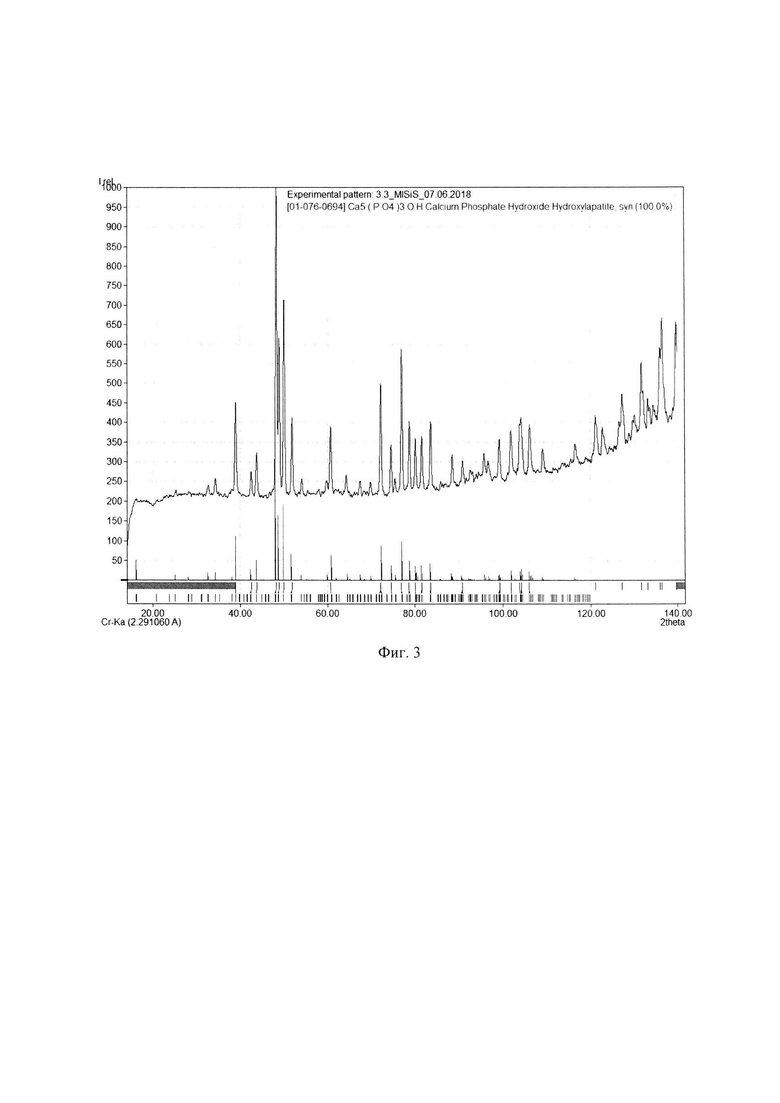

Для анализа гемосовместимости образцов гидроксиапатита на мононуклеарных лейкоцитах исходную суспензию разливали по 2 мл в лунки 24-луночного планшета, содержащие 40 мг гидроксиапатита и инкубировали в течение 1 суток в CO2-инкубаторе при 5% CO2 и температуре 37°С. В качестве контроля использовали интактную суспензию. Количественную оценку проводили с использованием МТТ-колориметрического теста. Оптическую плотность (ОП) оценивали на планшетном ридере Multiscan MS (Labsystems, Finland) при длине волны 540 нм.

В результате проведенных исследований, после измерения экстинкции растворов гемоглобина в физиологическом растворе опытных проб и нулевого контроля были получены значения ОП. Для характеристики каждого образца, ОП измеряли в 9 лунках (по 3 лунки на 1 навеску), расположенных в одном ряду планшета (табл. 1). Затем был проведен описательный анализ полученных первичных данных, обобщающий величину ОП в лунках с опытными образцами и контролем (табл. 2).

Приведенные результаты показывают, что интенсивность гемолиза индуцированного испытуемыми образцами материалов достоверно не превышала 2±0,3%: ИГ образца 1 соответствовал 2,6±0,8% (р=0,087); ИГ образца 2 соответствовал 1,7±1,4% (р=0,122). Основываясь на этом, можно сделать вывод о том, что испытуемые образцы по данному показателю могут быть отнесены к биосовместимым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка гидроксиапатита повышенной текучести | 2021 |

|

RU2781372C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙМОДИФИЦИРОВАННОГО ГИДРОКСИАПАТИТА С ИСПОЛЬЗОВАНИЕМ СВЧ-ИЗЛУЧЕНИЯ | 2012 |

|

RU2507151C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ БИОРЕЗОРБИРУЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2018 |

|

RU2678812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НАНОКРИСТАЛЛИЧЕСКОГО ГИДРОКСИЛАПАТИТА | 2014 |

|

RU2605296C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ГИДРОКСИАПАТИТА В МИКРОВОЛНОВОМ ПОЛЕ С ИСПОЛЬЗОВАНИЕМ ВЫГОРАЮЩЕЙ ДОБАВКИ | 2014 |

|

RU2574455C1 |

| Способ получения наноразмерного гидроксиапатита | 2020 |

|

RU2736048C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАЛЬЦИЙ-ДЕФИЦИТНОГО КАРБОНАТСОДЕРЖАЩЕГО ГИДРОКСИАПАТИТА | 2014 |

|

RU2588525C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАЛЬЦИЙДЕФИЦИТНОГО СИЛИКАТ- И ФТОРЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА | 2024 |

|

RU2835237C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОРЕЗОРБИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ СМЕСИ ФОСФАТОВ КАЛЬЦИЯ | 2015 |

|

RU2596739C1 |

| Способ получения мелкодисперсной суспензии гидроксилапатита | 2021 |

|

RU2780217C1 |

Изобретение может быть использовано в аддитивных технологиях для формирования импланта костной ткани. Способ получения сферических гранул гидроксилапатита с регулируемым гранулометрическим составом включает приготовление смеси, содержащей 11-15 мас.% нитрата кальция, 5-9 мас.% гидрофосфата аммония и воду – остальное. Путем добавления водного раствора гидроксида аммония доводят значение рН смеси до 10-12. Смесь выдерживают в автоклаве при давлении 150-200 атм и температуре 200-250°С в течение 1-1,5 ч. Промывают осадок до нейтрального рН. Осадок сушат в разреженной атмосфере при давлении не более 10-5 мм рт.ст. и температуре не более -55°С. Готовят суспензию, состоящую из 25-27 мас.% этилового спирта, 68-70 мас.% воды и сухого осадка – остальное. Суспензию обрабатывают ультразвуком в течение не менее 5 минут при мощности не менее 200 Вт. Проводят грануляцию с использованием распылительной сушки при температуре в рабочей камере 200-220°С и скорости подачи суспензии 13-15 мл/мин с последующим сбором сферических гранул с комплекса циклонных фильтров. Изобретение позволяет получить сферические гранулы гидроксилапатита с размером от 5 до 25 мкм. 6 ил., 2 табл., 3 пр.

Способ получения сферических гранул гидроксилапатита с регулируемым гранулометрическим составом, включающий приготовление смеси, содержащей 11-15 мас.% нитрата кальция, 5-9 мас.% гидрофосфата аммония и воду - остальное, доведение значения рН смеси до 10-12 с использованием водного раствора гидроксида аммония, выдержку смеси в автоклаве при давлении 150-200 атм и температуре 200-250°С в течение 1-1,5 часов, промывку осадка до нейтрального рН, сушку осадка в разреженной атмосфере при давлении не более 10-5 мм рт.ст. и температуре не более -55°С, приготовление суспензии из расчета 25-27 мас.% этилового спирта, 68-70 мас.% воды и сухого осадка - остальное, с дальнейшей обработкой суспензии ультразвуком в течение не менее 5 минут и мощности не менее 200 Вт, грануляцией с использованием распылительной сушки при температуре в рабочей камере 200-220°С и скорости подачи суспензии 13-15 мл/мин, с последующим сбором сферических гранул с комплекса циклонных фильтров.

| US 8357732 B2, 22.01.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ МИКРОГРАНУЛ НА ОСНОВЕ ГИДРОКСИЛАПАТИТА КАЛЬЦИЯ | 2002 |

|

RU2235061C2 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ БИОРЕЗОРБИРУЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2018 |

|

RU2678812C1 |

| US 5858318 A, 12.01.1999 | |||

| CN 101343056 B, 25.08.2010 | |||

| CN 106276836 A, 04.01.2017. | |||

Авторы

Даты

2020-03-17—Публикация

2019-12-30—Подача