Изобретение относится к рельсовым скреплениям на металлических железнодорожных шпалах и брусьях, стрелочных переводах.

Наиболее близким к предлагаемому скреплению является:

Известное устройство крепления рельса к металлической шпале, где жестко закреплены упоры, с которыми закреплен другой конец подкладки раздельного крепления, при этом упомянутая подкладка прикреплена к металлической шпале клееизоляционным соединением, а с внутренней стороны подкладка прижимается двумя болтами, через изоляционные втулки. Для регулировки ширины колеи между упорами и прокладкой установлены регулировочные пластины, крепежные болты с гайками имеют возможность перемещения по пазу в шпале /1/.

Недостатком известного скрепления является низкая надежность в эксплуатации, обусловленная неизбежностью пробоя изоляционных втулок, двух крепежных болтов и разрушение клееизоляционного слоя, от осевых нагрузок подвижного состава, из-за неэластичности и жесткости клеевого соединения, особенно при низких температурах в зимний период.

Известно рельсовое скрепление на металлической шпале, которое содержит двухребордчатую подкладку, смонтированную на основании и зафиксированную крепежным приспособлением, выполненным в виде дополнительной подкладки, которая приварена к основанию верха металлической шпалы. Между двух подкладок расположена упругая изоляционная прокладка, торцовая часть рельсовой подкладки охватывается продольными концами нижней подкладки, при этом упругая изоляционная прокладка разделяет сопрягаемые поверхности двух подкладок по всей длине. Монтаж осуществляется в штампе под прессом /2/.

Недостатком этого известного скрепления является низкая надежность в эксплуатации вследствие малой площади опоры наружной торцовой части подкладки, при ее горизонтальном смещении неизбежен пробой изоляции, а также существует угроза смещения рельсовой подкладки со своего места при угоне рельса, особенно при высоких осевых нагрузках, в условиях карьерных путей.

Задача изобретения состоит в повышении надежности и долговечности скрепления в эксплуатации путем обеспечения стабильной ее работы за счет увеличения площади изолированной опоры, при скреплении подрельсовой подкладкой на металлических железнодорожных шпалах и брусьях стрелочных переводов.

Поставленная задача достигается тем, что изолированная металлическая опора размещается во внутреннем пространстве металлической шпалы и ограничивается от смещения двумя металлическими перегородками, которые приварены к внутренней части металлической шпалы с двух ее сторон.

Изолированная опора через приваренные резьбовые втулки в своем верхнем, внутреннем пространстве скрепляется при помощи четырех крепежных болтов с подрельсовой двухребордчатой подкладкой, которая имеет изолирующую прокладку от верха металлической шпалы. Все четыре крепежных болта имеют круговой изолирующий зазор от корпуса металлической шпалы в верхней ее части. В нижней части металлической шпалы приваривается опорная пластина, которая закрывает изолированную опору после сборки.

Из изложенного следует, что указанные отличительные от прототипов признаки являются существенными. В совокупности с ограничительными признаками они обеспечивают достижение положительного эффекта, выраженного в цели изобретения. Таким образом, предлагаемое техническое решение соответствует критерию изобретения "новизна".

Отличительные от прототипов признаки в проанализированных источниках научно-технической информации не обнаружены. Это дает основание сделать вывод, что предлагаемое техническое решение соответствует критерию "существенные отличия".

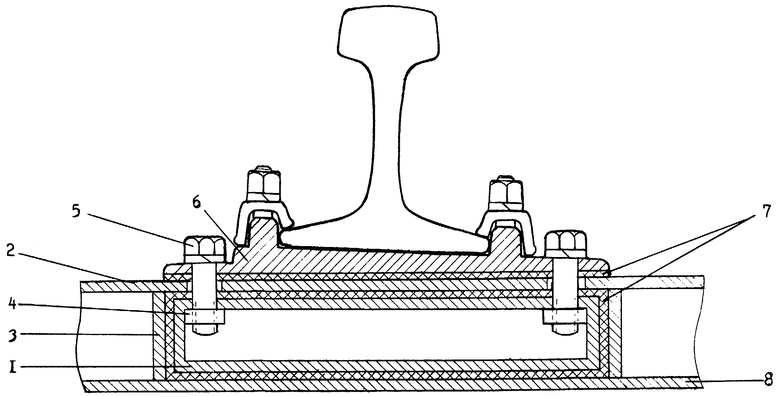

На чертеже изображено в разрезе устройство изолированной опоры для рельсовой подкладки на металлической шпале, имеющей форму балки П-образного сечения, и показано в собранном виде.

Изолированная опора 1 изготовлена из металла и имеет прямоугольную форму и внешне повторяет внутренний контур металлической шпалы 2, с учетом толщины применяемой изоляции. Опора 1 ограничивается от продольного смещения с двух сторон металлическими перегородками 3, которые приварены к внутренней части металлической шпалы 2, опора 1 имеет в своем верхнем внутреннем пространстве четыре приваренные резьбовые втулки 4. При помощи четырех крепежных болтов 5 скрепляется рельсовая подкладка 6, имеющая изолирующую прокладку 7, в единый блок, изолированный от корпуса металлической шпалы 2, все четыре крепежных болта 5 имеют круговой изолирующий зазор от корпуса металлической шпалы 2, в верхней ее части. Нижняя опорная пластина 8 закрывает снизу изолированную опору 1 и приваривается сваркой к корпусу металлической шпалы 2 после окончательной сборки.

Монтажные работы по сборке металлических шпал с изолированной опорой производятся на специальном стенде, где по специально изготовленному шаблону на заданную ширину рельсовой колеи делается разметка под сверловку отверстий в металлических шпалах, после сверловки отверстий привариваются с внутренней стороны металлической шпалы ограничительные перегородки, также по специально изготовленному шаблону с учетом толщины применяемой изоляции на внутренней опоре. На изготовленную из металла внутреннею опору устанавливается изолирующий материал и опора помещается во внутреннее пространство металлической шпалы, после этого приваривается нижняя опорная пластина к металлической шпале. Сверху металлической шпалы устанавливается изолирующая прокладка с рельсовой двухребордчатой подкладкой и при помощи четырех крепежных болтов, проходящих свободно через отверстия в металлической шпале, скрепляется с внутренней изолированной опорой, в единый изолированный блок на металлической шпале. Монтажные работы по сборке стрелочных переводов на металлических брусьях с изолированной опорой производятся на специальном стенде, раскладка брусьев и установка ординат для переводных кривых осуществляется индивидуально, согласно паспорта стрелочного перевода.

Предлагаемая конструкция изолированной опоры для скрепления рельсовой подкладки на металлических шпалах и брусьях стрелочных переводов, способна решить все проблемы, связанные с содержанием железнодорожного пути по шаблону, и обеспечить надежную работу рельсовых цепей на постоянных участках пути с автоблокировкой, особенно в горнорудной промышленности, где нагрузки на ось от подвижного состава более 30 т.

Надежность и долговечность работы изолированной опоры на металлических шпалах и брусьях стрелочных переводов достигается за счет эластичности изоляции, увеличения площади ее опоры, компактного ее расположения во внутреннем пространстве металлической шпалы, где она защищена от воздействия внешней среды, это солнечные лучи, мазут от подвижного состава, влага и другое, чтобы могло повлиять на разрушение изоляции.

Предлагаемая конструкция изолированной опоры для скрепления рельсовой подкладки на металлических шпалах и брусьях стрелочных переводов может полностью заменить существующие конструкции пути и стрелочные переводы на основании из дерева и железобетона и увеличит их срок службы в десятки раз, чем и будет достигнут большой экономический эффект.

Источник информации:

1. А.с. СССР №1497323, кл. Е 01 В 9/32, Бюл.№28 - 1989 г.

2. А.с. СССР №1474190, кл. Е 01 В 9/00, Бюл.№15 - 1989 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1992 |

|

RU2047677C1 |

| НЕРАЗДЕЛЬНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ДЛЯ ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ КОНСТРУКЦИИ КАМЫШНИКОВА | 2006 |

|

RU2300598C1 |

| БОКОВОЙ УПОР РЕЛЬСОВОГО СКРЕПЛЕНИЯ ДЛЯ СТРЕЛОЧНЫХ ПЕРЕВОДОВ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ И СПОСОБ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ РЕЛЬСОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ В СТРЕЛОЧНЫХ ПЕРЕВОДАХ С ЕГО ПОМОЩЬЮ | 2023 |

|

RU2815139C1 |

| Рельсовое скрепление | 1987 |

|

SU1474190A1 |

| Железобетонное основание стрелочного перевода | 1987 |

|

SU1427018A1 |

| Стенд для сборки стрелочных переводов | 1983 |

|

SU1093740A1 |

| РЕЛЬСОВОЕ КРЕПЛЕНИЕ НА МЕТАЛЛИЧЕСКОЙ ШПАЛЕ | 1992 |

|

RU2043447C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1990 |

|

RU2013481C1 |

| ШПАЛА | 2007 |

|

RU2340716C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

Изобретение относится к рельсовым скреплениям на металлических железнодорожных шпалах и брусьях, стрелочных переводах. Устройство крепления рельса к металлической шпале содержит подрельсовую двухребордчатую подкладку с изолирующей прокладкой и крепежные болты. Во внутреннем пространстве металлической шпалы размещена изолированная опора, повторяющая внутренний контур шпалы, ограниченная с двух торцов от продольного смещения двумя металлическими перегородками, приваренными к внутренней части металлической шпалы. Изолированная опора через приваренные резьбовые втулки в своем верхнем внутреннем пространстве скрепляется при помощи четырех крепежных болтов с подрельсовой двухребордной подкладкой, имеющей изолирующую прокладку от верха металлической шпалы. Все четыре крепежных болта имеют круговой изолирующий зазор при прохождении через верх металлической шпалы. В нижней части металлической шпалы приварена опорная пластина, которая герметично закрывает изолированную опору после сборки. Техническим результатом изобретения является повышение надежности и долговечности скрепления в эксплуатации путем обеспечения стабильной ее работы за счет увеличения площади изолированной опоры. 1 ил.

Устройство крепления рельса к металлической шпале, содержащее подрельсовую двухребордчатую подкладку с изолирующей прокладкой и крепежные болты, отличающееся тем, что во внутреннем пространстве металлической шпалы размещена изолированная опора, повторяющая внутренний контур шпалы, ограниченная с двух торцов от продольного смещения двумя металлическими перегородками, приваренными к внутренней части металлической шпалы, при этом изолированная опора через приваренные резьбовые втулки в своем верхнем внутреннем пространстве скрепляется при помощи четырех крепежных болтов с подрельсовой двухребордной подкладкой, имеющей изолирующую прокладку от верха металлической шпалы, причем все четыре крепежных болта имеют круговой изолирующий зазор при прохождении через верх металлической шпалы, а также в нижней части металлической шпалы приварена опорная пластина, которая закрывает изолированную опору после сборки.

| Устройство крепления рельса к металлической шпале | 1987 |

|

SU1497323A1 |

| Рельсовое скрепление | 1987 |

|

SU1474190A1 |

| Способ разработки низкопроницаемого коллектора | 2019 |

|

RU2718665C1 |

| Кесонная форма | 1976 |

|

SU644591A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МОНТАЖА ТРУБОПРОВОДА | 0 |

|

SU187473A1 |

| DE 3306860 A1, 06.09.1984. | |||

Авторы

Даты

2005-06-27—Публикация

2003-03-18—Подача