Группа изобретений относится к дорожному строительству, а именно, к изготовлению временных дорожных покрытий из протекторных полос утилизированных шин, в частности, из протекторных полос использованных шин грузовых автомобилей.

Известно временное дорожное покрытие, включающее изготовленные из утилизированных резино-кордовых шин упругие элементы, выполненные в виде полос, каждая из которых представляет собой распрямленную протекторную часть резино-кордовой шины после ее поперечного разреза, причем полосы установлены вплотную друг к другу. Само временное дорожное покрытие осуществлено скреплением этих полос по их длинным боковым сторонам посредством неразъемного соединения, осуществленное заклепками, сшивкой, склеиванием или другим подобным неразъемным соединением (RU 170038 U1, МПК Е01С 5/18, 12.04.2017).

Для удобства транспортировки и монтажа временное дорожное покрытие разделено на части в виде матов ВДП (временных дорожных покрытий). Для соединения между собой в матах ВДП предусмотрены торцевые и боковые замки (по два замка на каждой из четырех сторон прямоугольного мата). Для установки боковых замков (не показаны, т.к. не являются предметом данной заявки) необходимо вырезать два прямоугольных паза в боковой стороне (одной из двух длинных) каждой из двух крайних протекторных полос мата, на определенном расстоянии друг от друга.

Утилизированные полосы имеют разную степень изношенности и, соответственно, разные размеры, и толщину корда, а расстояния между пазами для замков должны быть одинаковыми для обеспечения точного монтажа временного дорожного покрытия из матов ВДП.

Возможно снижение производительности в случае выполнения ответных пазов и не достаточная точность выполнения пазов из-за возможного перекоса и износа инструмента в связи с несимметричностью приводных и режущих усилий.

В настоящее время решаются вопросы вырезания пазов в боковых протекторных полосах утилизированных шин дорожных покрытий в связи с их особенностями, связанными с разными условиями эксплуатации до момента утилизации и использования в качестве исходного материала для конструирования дорожных покрытий.

Проблема изготовления временных дорожных покрытий (ВДП) из протекторных полос использованных шин заключается в разной степени изношенности, разных размерах исходного материала и толщины корда, о чем указывалось выше, а главным условием эффективности производства ВДП является необходимость достижения максимального уровня автоматизации труда и минимальной трудоемкости. Это условие обуславливает необходимость разделения технологических операций и оптимизацию производственных процессов. Реализация этого принципа приводит к разделению функционала оборудования, например, для совмещения наиболее трудоемких операций на одном многофункциональном станке и распараллеливания остальных операций между несколькими единицами оборудования.

Технический результат заключается в создании механизированного способа изготовления матов ВДП из протекторных полос использованных шин с элементами автоматизации труда и минимизации трудоемкости, а также производственной линии для реализации этого способа.

Технический результат достигается в способе изготовления временных дорожных покрытий из протекторных полос использованных шин грузовых автомобилей, исходное сырье в виде протекторной полосы которого получено путем вырезания боковых частей шины и последующего разрезания протекторного кольца, и который включает:

подготовительный этап, заключающийся в подготовке протекторной полосы в качестве сборного элемента, и

этап сборки матов из подготовленных протекторных полос для последующего изготовления временного дорожного покрытия,

причем подготовительный этап включает:

погрузку протекторной полосы на производственную тележку с фиксацией относительно меток,

отрезание с двух торцов протекторной полосы лишних частей с начальной длины полосы - 2200-2700 мм, до длины полос мата - 2100 мм,

если полоса крайняя, выдавливание двух «окошек» в боковой части протектора боковых полос под боковые замки и перевоз для сверления отверстий, если полоса средняя, то перевоз для сверления отверстий,

сверление вертикальных отверстий по оси протекторной полосы с фрезерованием и последующее сверление горизонтальных отверстий в бортиках полос,

забивание болтов в вертикальные отверстия,

при этом этап сборки матов из подготовленных протекторных полос включает:

выкладывание подготовленных протекторных полос протектором вниз средних между двумя крайними с контактом по их боковым сторонам,

протягивание через горизонтальные отверстия в протекторных полосах тросов с петлей на одном конце, притягивание их к болтам с «наживлением» гаек и регулировкой натяжения тросов до плотного прилегания протекторных полос по их боковым сторонам,

отрезание лишних частей тросов, затягивание всех, ранее «наживленных» гаек для окончательного «сшивания» мата,

установку замков для чего на крайние по периметру мата болты ставят звенья цепи с фиксирующими шайбами, через один упомянутый болт накидывают на звенья цепи пальцы для связи с другими матами, поверх упомянутых болтов надевают резиновые накладки и затягивают их гайками с шайбами,

формирование комплектов готовых матов для изготовления временных дорожных покрытий.

Кроме того, выдавливание «окошек» в виде прямоугольных пазов в боковой части протектора боковых полос в местах установки звеньев цепи боковых замков производят движением «пуансона» гидропресса сверху вниз после установки двух тележек с обеих сторон гидропресса и поворота на каждой тележке узла крепления прижима, с расположенной на нем протекторной полосой, на 90 градусов, после выдавливания пазов перекатывают их с разворотом на 180 градусов для выдавливания второго паза.

Кроме того, перед сверлением отверстий полосу центруют, зажимают сверху, поджимают шаблонами бортики, а затем сверлят вертикальные отверстия ∅ 8 мм и фрезеруют эти отверстия ∅ 20 мм универсальным сверлом-фрезой, отверстия по оси протекторной полосы сверлят через шаблон, в качестве которого используют швеллер, прижимающий полосу сверху, с помощью шаблона в крайних полосах сверлят четыре отверстия ∅ 12 мм для установки замков, после чего сверлят горизонтальные отверстия ∅ 6 мм в бортиках через отверстия в шаблоне, поджимающем бортики.

Также указанный технический результат достигается в производственной линии для изготовления временных дорожных покрытий из протекторных полос использованных шин грузовых автомобилей, исходное сырье для которой получено путем вырезания боковых частей шины и последующего разрезания протекторного кольца,

содержащей

производственную тележку с узлом крепления прижима протекторных полос относительно меток на тележке,

устройство отрезания лишних частей протекторных полос,

устройство выдавливания прямоугольных пазов в боковой части протектора боковых протекторных полос в местах установки звеньев цепи,

устройство сверления отверстий в протекторных полосах с элементами центрирования полосы, прижима сверху и поджима бортиков полосы,

площадку складирования подготовленных протекторных полос в качестве сборных элементов,

устройство для сборки матов из подготовленных протекторных полос.

Кроме того, производственная тележка выполнена с элементами поворота узла крепления прижима, с расположенной на нем протекторной полосой, на 90 градусов для фиксации защелками устройства выдавливания прямоугольных пазов и фиксаторами положения тележки относительно него.

Кроме того, устройство отрезания лишних частей протекторных полос выполнено в виде гидроножниц.

Кроме того, устройство выдавливания прямоугольных пазов выполнено в виде гидропресса с вертикальным движением «пуансона», защелками фиксации поворота узла крепления прижима тележки, с расположенной на нем протекторной полосой, и фиксаторами положения тележки.

Кроме того, устройство сверления отверстий в протекторных полосах выполнено в виде станка для сверления отверстий со сверлильной головкой, а элементы прижима сверху и поджима бортиков полосы выполнены в виде шаблонов для сверления отверстий.

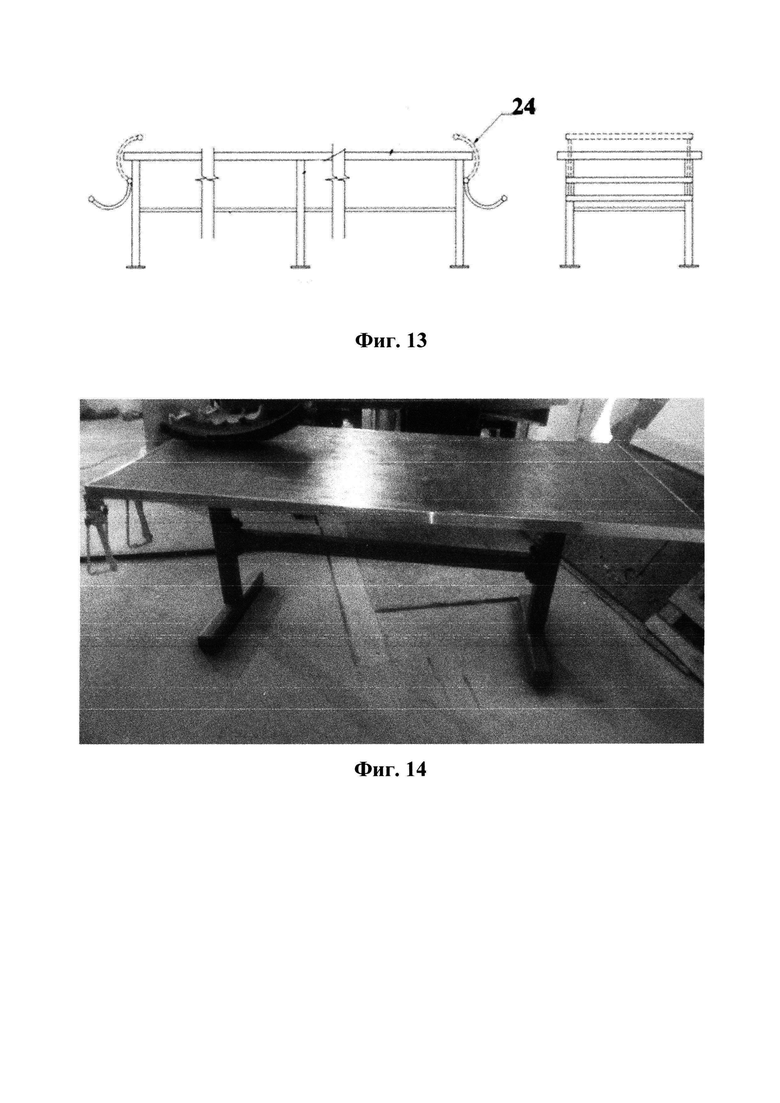

Кроме того, устройство для сборки матов из подготовленных протекторных полос выполнено в виде стола для сборки матов, на торцах которого установлены поворотные зажимы для прижима к столу приподнятых концов мата.

Изобретения поясняются чертежами.

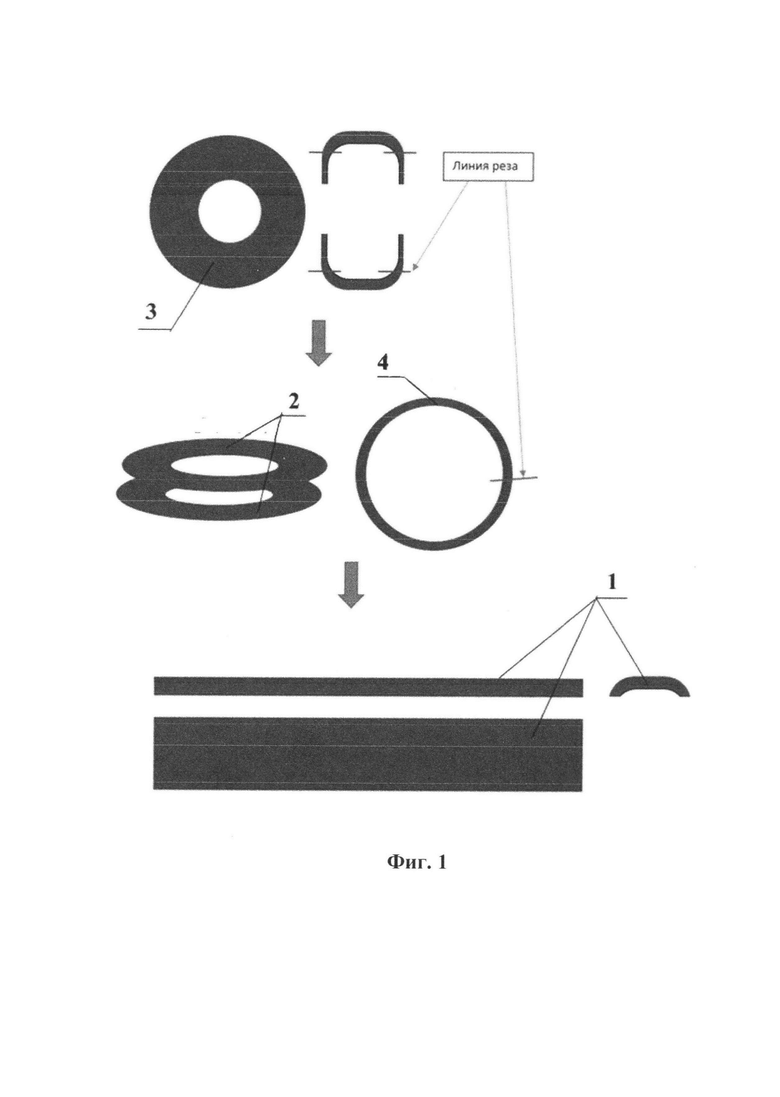

Фиг. 1. схема получения исходного сырья путем вырезания боковых частей использованной шины грузовых автомобилей и последующего разрезания протекторного кольца для образования исходной протекторной полосы.

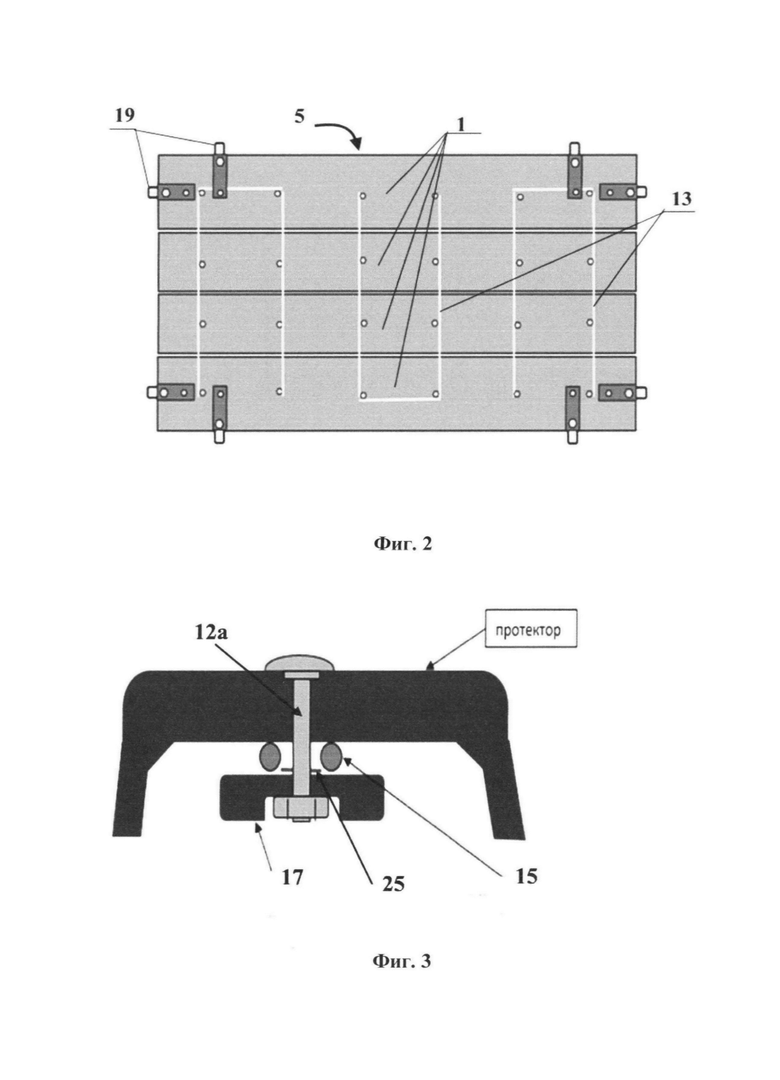

Фиг. 2. схема конструкции мата ВДП (тыльная сторона).

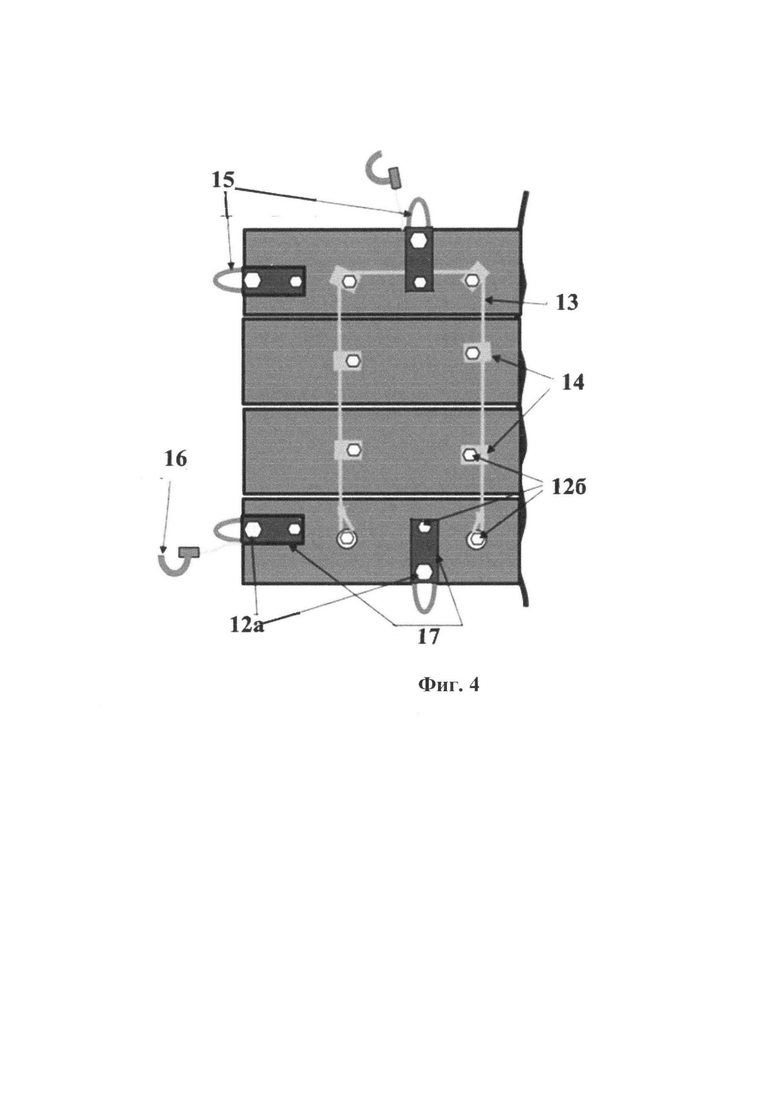

Фиг. 3 разрез звена цепи замка.

Фиг. 4 фрагмент мата со сборочными конструктивными элементами.

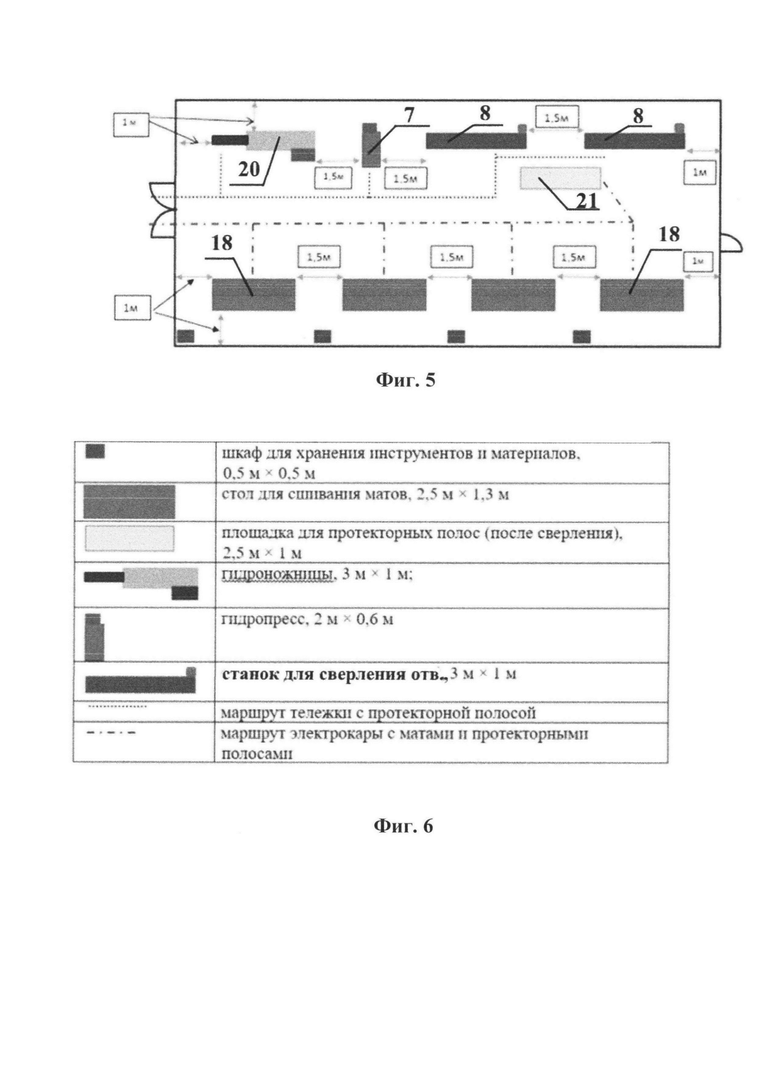

Фиг. 5. схема расположения оборудования на производственной площадке.

Фиг. 6. таблица обозначений на схеме Фиг. 5.

Фиг. 7. производственная тележка для перемещения протекторной полосы.

Фиг. 8. изображения производственной тележки.

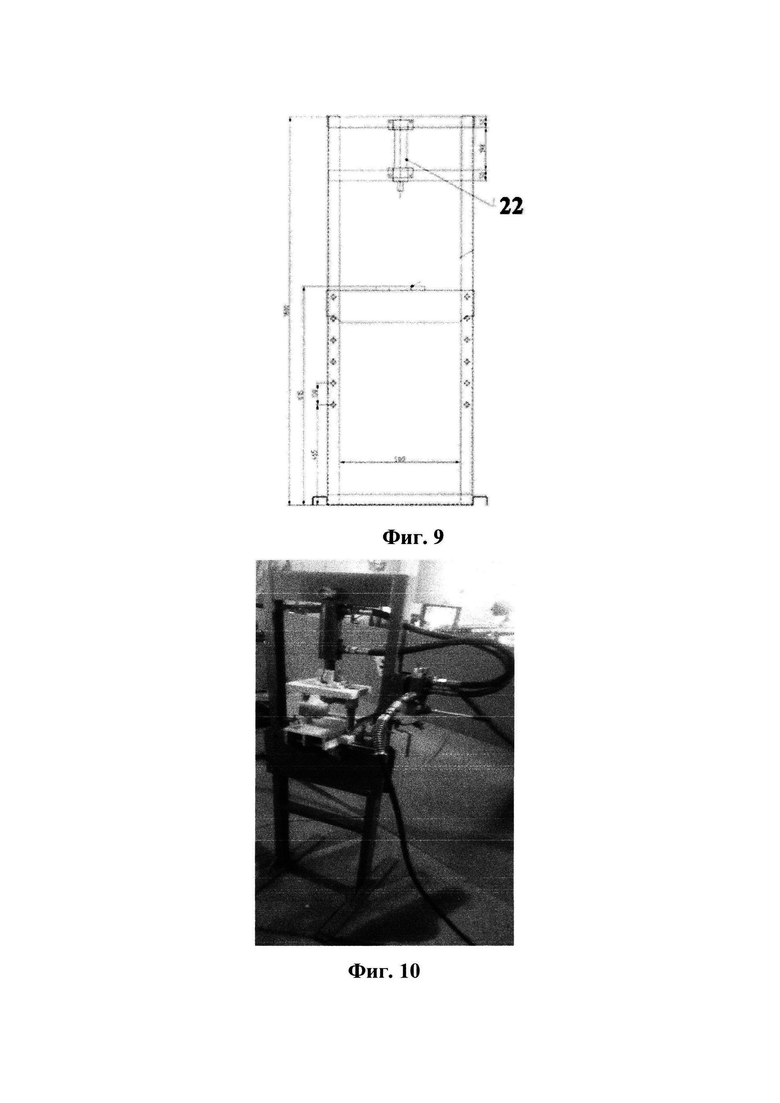

Фиг. 9. гидропресс для выдавливания пазов.

Фиг. 10. изображение гидропресса.

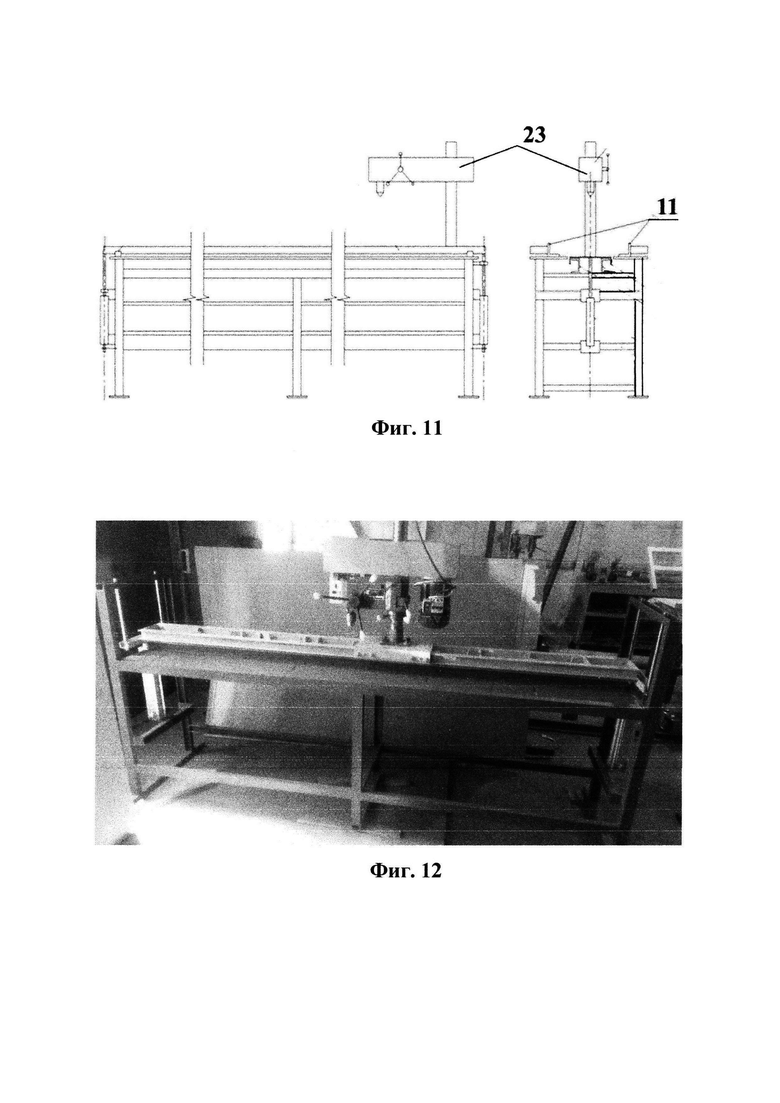

Фиг. 11. станок для сверления отверстий в протекторной полосе.

Фиг. 12. изображение станка для сверления отверстий.

Фиг. 13. стол для сборки матов из протекторных полос.

Фиг. 14. изображение стола для сборки матов.

Исходное сырье в виде протекторной полосы 1 получают путем вырезания боковых частей 2 использованной шины 3 грузового автомобиля и последующего разрезания протекторного кольца 4.

Способ включает подготовительный этап, заключающийся в подготовке протекторной полосы 1 в качестве сборного элемента, и этап сборки матов 5 из подготовленных протекторных полос для последующего изготовления временного дорожного покрытия.

Производственный процесс начинается с погрузки протекторной полосы 1 на производственную тележку 6 (см. фиг. 7, 8), с фиксацией относительно меток (не показаны). Затем тележка 6 подвозится к гидроножницам 20, где с двух торцов полосы отрезаются лишние части (начальная длина протекторной полосы - 2200-2700 мм, а длина полос мата - 2100 мм). Далее, если полоса крайняя, то в ней гидропрессом 7 выдавливают два «окошка» под боковые замки 19, а затем подвозят к станку 8 для сверления отверстий и перекладывают на него. Если полоса средняя, то минуя гидропресс, сразу поступает на станок 8 для сверления отверстий.

Гидропресс 7 (см. фиг. 9, 10) предназначен для выдавливания прямоугольных пазов в боковой части протектора 1 в местах установки звеньев цепи боковых замков. Выдавливание производится движением «пуансона» сверху вниз после установки двух тележек с обоих сторон гидропресса 7 и поворота на каждой тележке узла крепления прижима 8, с расположенной на нем протекторной полосой 1, на 90 градусов. Фиксация защелками гидропресса и фиксаторами тележки в виде сцепного устройства 9 обеспечивает точность расположения пазов и их глубину выдавливания, одновременно в двух протекторах. После выдавливания пазов рукояткой происходит разъединение тележек 6 от гидропресса и перекатывание их на колесах 10 с разворотом на 180 градусов и присоединением к гидропрессу для выдавливания второго паза.

Выдавливание одновременно двух пазов позволяет избежать изламывающих нагрузок на шток гидроцилиндра 22 и стойку гидропресса и позволяет ускорить выполнение этой операции.

На каждом из двух станков 8 для сверления отверстий (см. фиг. 11, 12), полосу центруют, зажимают сверху, поджимают шаблонами 11 бортики, а затем сверлят вертикальные отверстия ∅ 8 мм и фрезеруют эти отверстия ∅ 20 мм универсальным сверлом-фрезой. Отверстия сверлят с помощью сверлильной головки 23 по оси протекторной полосы через шаблон, которым является швеллер (не показан), прижимающий полосу сверху. Кроме того, с помощью шаблона и пневмодрели, в крайних полосах делают четыре отверстия ∅ 12 мм для установки замков (звеньев цепи). Далее просверливают горизонтальные отверстия ∅ 6 мм в бортиках (через отверстия в шаблонах 11, поджимающих бортики), а затем пневмомолотом забивают болты 12 в вертикальные отверстия. После этого готовые полосы снимают со станков и укладывают в две стопки на площадку 21 для протекторных полос, которые водитель электрокары подает на столы 18 для сборки матов.

На столах 18 для сборки матов (см. фиг. 13, 14) полосы выкладывают протектором вниз. Сборщики матов протягивают, через отверстия в бортиках, заранее заготовленные тросы 13 с готовой петлей на одном конце (3 шт. на каждый мат), с помощью скоб 14 притягивают их к болтам 12 и «наживляют» гайки на семи болтах на каждом тросе (кроме последнего восьмого болта, так как на свободном конце троса 13 еще нет петли). Затем свободный конец каждого троса 13 зажимают натяжителем троса и, упирая его во внутренний борт протекторной полосы, натягивают трос так, чтобы полосы плотно прилегали друг к другу, но при этом, не допуская его перенатяжки (индикатором чего является деформация протекторных полос). Далее, не отпуская натяжители, прижимают к столу 18 приподнятые концы мата поворотными зажимами 24, имеющимися на торцах стола 18. Если необходимо, регулируют натяжение тросов: подтягивая или отпуская их натяжителем, а затем, при помощи обжимных зажимов, формируют петли на свободных концах тросов, с таким расчетом, чтобы после затяжки их на болте, натяжка троса не изменилась. Отрезав тросорезом лишние части тросов 13, надевают петли на соответствующие болты 12 и затягивают их гайками с шайбами, а затем затягивают все, ранее «наживленные» гайки. На этом сшивание мата заканчивается и начинается установка замков.

На болты ∅ 12 мм (поз. 12а), ставят звенья цепи 15 с фиксирующими шайбами 25 и пальцами 16 (на каждый второй болт) для связи с другими матами. Затем на болты ∅ 8 мм (поз. 12б) накидывают тросы 13, а поверх всего на болты (∅ 12 мм и ∅ 8 мм) надевают резиновые накладки 17 (с просверленными и фрезерованными отверстиями) и затягивают их гайками с шайбами (см. фиг. 3).

Готовые маты, со всех четырех столов 18, увозят карой на склад (где в дальнейшем из них формируют комплекты ВДП, по 14 матов в каждом), а затем подают на столы 18 для сборки матов следующие 16 протекторных полос.

Производственная линия для изготовления временных дорожных покрытий из протекторных полос использованных шин грузовых автомобилей, исходное сырье для которой получено путем вырезания боковых частей шины и последующего разрезания протекторного кольца,

содержит

производственную тележку 6 с узлом крепления прижима 8 протекторных полос 1 относительно меток на тележке 6,

устройство 20 отрезания лишних частей протекторных полос 1,

устройство 7 выдавливания прямоугольных пазов в боковой части протектора боковых протекторных полос в местах установки звеньев цепи 15,

устройство 8 сверления отверстий в протекторных полосах с элементами центрирования полосы, прижима сверху и поджима бортиков полосы,

площадку складирования 21 подготовленных протекторных полос в качестве сборных элементов,

устройство для сборки матов 5 из подготовленных протекторных полос 1.

Производственная линия предназначена для изготовления матов 5 временных дорожных покрытий (матов ВДП) из протекторных полос (с текстильным кордом) использованных шин грузовых автомобилей. Главной отличительной чертой данной линии является разделение технологических операций и оптимизация производственных процессов с целью достижения максимального уровня автоматизации труда и минимальной трудоемкости. Реализация этого принципа привела к разделению функционала оборудования для совмещения наиболее трудоемких операций на многофункциональном станке 8 или столе 18, и распараллеливания остальных операций между несколькими единицами оборудования. Таким образом достигается минимизация затрат времени на перемещение протекторных полос, которые имеют массу от 20 до 30 кг.

Исходным сырьем для производственной линии является протекторная полоса 1, полученная путем вырезания боковых частей 2 шины и последующего разрезания протекторного кольца 4 (см. фиг. 1). Конечным продуктом является мат 5 (см. фиг. 2), состоящий из плотно подогнанных и соединенных друг с другом полос 1, с соединительными замками 5 по периметру, предназначенными для соединения нескольких матов 5 в цельное полотно - временное дорожное покрытие ВДП.

Было экспериментально установлено, что наиболее трудоемкими и продолжительными являются операции сверления отверстий и забивания в них болтов, отрезания протекторных полос «в размер» и выдавливания пазов в протекторных полосах. По этой причине, разработка оборудования технологической линии производства матов ВДП велась в направлении уменьшения трудоемкости и ускорения, в первую очередь, именно этих операций. В результате, были разработаны:

специальный станок 8 для точного и быстрого сверления отверстий в протекторной полосе и забивания в них болтов,

специальная тележка 6 для транспортировки протекторной полосы к гидроножницам 20 и гидропрессу 7 (отрезание «в размер» и выдавливание пазов производится прямо на тележке, с минимальными затратами времени и сил),

специальный гидропресс 7 для выдавливания пазов в протекторной полосе,

стол 18 для сборки матов 5 из нескольких протекторных полос 1.

Кроме разработанного специального оборудования, в состав производственной линии входит покупное стандартное оборудование и приспособления:

погрузчик для транспортировки паллет с протекторными полосами, готовых матов и комплектов ВДП;

гидроножницы 20 для отрезания протекторных полос «в размер»;

электро и пневмо инструмент (не специальный) для сверления отверстий, забивания болтов, затягивания гаек и натягивания троса.

Схема расположения оборудования представлена на фиг. 5.

Технические характеристики производственной линии:

Трудоемкость на изготовление одного мата - 4 чел/часа.

Производительность линии - 20 матов в смену.

Площадь производственного цеха 150 кв. м.

Усилие, прикладываемое при переноске мата, не превышает 30 кг на одного человека.

Питание линии - 380 В (три фазы).

Общая потребляемая оборудованием мощность - 10 кВт.

Испытания этой линии показали, что время предварительной обработки протекторной полосы (отрезания «в размер», выдавливания пазов, сверления отверстий и забивания болтов) сократилось с 40 до 15 минут, а трудоемкость изготовления мата сократилась с 10-12 до 4 человеко-часов.

Найденные технические решения предполагают применение операций сверления, выдавливания пазов и пр., точное и быстрое осуществление которых невозможно на стандартном оборудовании. По этой причине актуальность разработки специального оборудования для создания технологической линии производства временных дорожных покрытий из протекторных частей использованных грузовых шин не вызывает сомнения.

Таким образом, обеспечивается достижение технического результата, который заключается в создании механизированного способа изготовления матов ВДП из протекторных полос использованных шин с элементами автоматизации труда и минимизации трудоемкости, а также производственной линии для реализации этого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дорожное покрытие | 1988 |

|

SU1691448A1 |

| ЭЛЕМЕНТ КОНСТРУКЦИИ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2324041C2 |

| Способ изготовления просеивающей поверхности | 1990 |

|

SU1777970A1 |

| Плотина | 1990 |

|

SU1767074A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ПРОТЕКТОРНЫМ ДВИЖИТЕЛЕМ | 2003 |

|

RU2264321C2 |

| СПОСОБ ВЫПОЛНЕНИЯ ГЛУХОГО ОТВЕРСТИЯ В ШИНЕ И СПОСОБ ВСТАВЛЕНИЯ ВСТАВКИ В ГЛУХОЕ ОТВЕРСТИЕ | 2019 |

|

RU2748624C1 |

| СПОСОБ РАЗДЕЛКИ АВТОМОБИЛЬНЫХ И ТРАКТОРНЫХ ШИН | 2010 |

|

RU2429122C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВКЛЮЧЕНИЯ ТВЕРДЫХ ГРАНУЛ В ПРОТЕКТОРЫ ШИН | 1996 |

|

RU2176958C2 |

| УСТРОЙСТВО ДЛЯ ПРОТИВОСКОЛЬЖЕНИЯ КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2392128C1 |

| КОЛЕСО АВАРИЙНОГО ХОДА | 2018 |

|

RU2770719C2 |

Изобретение относится к дорожному строительству, а именно к изготовлению временных дорожных покрытий из протекторных полос утилизированных шин, в частности из протекторных полос использованных шин грузовых автомобилей. Технический результат – автоматизация труда и минимизация трудоемкости при механизированном способе изготовления матов ВДП из протекторных полос использованных шин. Способ изготовления временных дорожных покрытий из протекторных полос использованных шин грузовых автомобилей, исходное сырье которого в виде протекторной полосы получено путем вырезания боковых частей шины и последующего разрезания протекторного кольца, который включает: подготовительный этап, заключающийся в подготовке протекторной полосы в качестве сборного элемента, и этап сборки матов из подготовленных протекторных полос для последующего изготовления временного дорожного покрытия. Подготовительный этап включает: погрузку протекторной полосы на производственную тележку с фиксацией относительно меток, отрезание с двух торцов протекторной полосы лишних частей с начальной длины полосы 2200-2700 мм до длины полос мата 2100 мм, если полоса крайняя, выдавливание двух «окошек» в боковой части протектора боковых полос под боковые замки и перевоз для сверления отверстий, если полоса средняя, то перевоз для сверления отверстий, сверление вертикальных отверстий по оси протекторной полосы с фрезерованием и последующее сверление горизонтальных отверстий в бортиках полос, забивание болтов в вертикальные отверстия. Этап сборки матов из подготовленных протекторных полос включает: выкладывание подготовленных протекторных полос протектором вниз средних между двумя крайними с контактом по их боковым сторонам, протягивание через горизонтальные отверстия в протекторных полосах тросов с петлей на одном конце, притягивание их к болтам с «наживлением» гаек и регулировкой натяжения тросов до плотного прилегания протекторных полос по их боковым сторонам, отрезание лишних частей тросов, затягивание всех, ранее «наживленных» гаек для окончательного «сшивания» мата, установку замков для чего на крайние по периметру мата болты ставят звенья цепи с фиксирующими шайбами, через один упомянутый болт накидывают на звенья цепи пальцы для связи с другими матами, поверх упомянутых болтов надевают резиновые накладки и затягивают их гайками с шайбами, формирование комплектов готовых матов для изготовления временных дорожных покрытий. Также описана линия для изготовления временных дорожных покрытий из протекторных полос использованных шин грузовых автомобилей. 2 н. и 7 з.п. ф-лы, 14 ил.

1. Способ изготовления временных дорожных покрытий из протекторных полос использованных шин грузовых автомобилей, исходное сырье которого в виде протекторной полосы получено путем вырезания боковых частей шины и последующего разрезания протекторного кольца, и который включает:

подготовительный этап, заключающийся в подготовке протекторной полосы в качестве сборного элемента, и

этап сборки матов из подготовленных протекторных полос для последующего изготовления временного дорожного покрытия,

причем подготовительный этап включает:

погрузку протекторной полосы на производственную тележку с фиксацией относительно меток,

отрезание с двух торцов протекторной полосы лишних частей с начальной длины полосы 2200-2700 мм до длины полос мата 2100 мм,

если полоса крайняя, выдавливание двух «окошек» в боковой части протектора боковых полос под боковые замки и перевоз для сверления отверстий, если полоса средняя, то перевоз для сверления отверстий,

сверление вертикальных отверстий по оси протекторной полосы с фрезерованием и последующее сверление горизонтальных отверстий в бортиках полос,

забивание болтов в вертикальные отверстия,

при этом этап сборки матов из подготовленных протекторных полос включает:

выкладывание подготовленных протекторных полос протектором вниз средних между двумя крайними с контактом по их боковым сторонам,

протягивание через горизонтальные отверстия в протекторных полосах тросов с петлей на одном конце, притягивание их к болтам с «наживлением» гаек и регулировкой натяжения тросов до плотного прилегания протекторных полос по их боковым сторонам,

отрезание лишних частей тросов, затягивание всех, ранее «наживленных» гаек для окончательного «сшивания» мата,

установку замков, для чего на крайние по периметру мата болты ставят звенья цепи с фиксирующими шайбами, через один упомянутый болт накидывают на звенья цепи пальцы для связи с другими матами, поверх упомянутых болтов надевают резиновые накладки и затягивают их гайками с шайбами,

формирование комплектов готовых матов для изготовления временных дорожных покрытий.

2. Способ изготовления по п. 1, отличающийся тем, что выдавливание «окошек» в виде прямоугольных пазов в боковой части протектора боковых полос в местах установки звеньев цепи боковых замков производят движением «пуансона» гидропресса сверху вниз после установки двух тележек с обеих сторон гидропресса и поворота на каждой тележке узла крепления прижима, с расположенной на нем протекторной полосой, на 90 градусов, после выдавливания пазов перекатывают их с разворотом на 180 градусов для выдавливания второго паза.

3. Способ изготовления по п. 1, отличающийся тем, что перед сверлением отверстий полосу центруют, зажимают сверху, поджимают шаблонами бортики, а затем сверлят вертикальные отверстия ∅ 8 мм и фрезеруют эти отверстия ∅ 20 мм универсальным сверлом-фрезой, отверстия по оси протекторной полосы сверлят через шаблон, в качестве которого используют швеллер, прижимающий полосу сверху, с помощью шаблона в крайних полосах сверлят четыре отверстия ∅ 12 мм для установки замков, после чего сверлят горизонтальные отверстия ∅ 6 мм в бортиках через отверстия в шаблоне, поджимающем бортики.

4. Производственная линия для изготовления временных дорожных покрытий из протекторных полос использованных шин грузовых автомобилей, исходное сырье для которой получено путем вырезания боковых частей шины и последующего разрезания протекторного кольца,

содержащая

производственную тележку с узлом крепления прижима протекторных полос относительно меток на тележке,

устройство отрезания лишних частей протекторных полос,

устройство выдавливания прямоугольных пазов в боковой части протектора боковых протекторных полос в местах установки звеньев цепи,

устройство сверления отверстий в протекторных полосах с элементами центрирования полосы, прижима сверху и поджима бортиков полосы,

площадку складирования подготовленных протекторных полос в качестве сборных элементов,

устройство для сборки матов из подготовленных протекторных полос.

5. Производственная линия по п. 4, отличающаяся тем, что производственная тележка выполнена с элементами поворота узла крепления прижима, с расположенной на нем протекторной полосой, на 90 градусов для фиксации защелками устройства выдавливания прямоугольных пазов и фиксаторами положения тележки относительно него.

6. Производственная линия по п. 4, отличающаяся тем, что устройство отрезания лишних частей протекторных полос выполнено в виде гидроножниц.

7. Производственная линия по п. 4, отличающаяся тем, что устройство выдавливания прямоугольных пазов выполнено в виде гидропресса с вертикальным движением «пуансона», защелками фиксации поворота узла крепления прижима тележки, с расположенной на нем протекторной полосой, и фиксаторами положения тележки.

8. Производственная линия по п. 4, отличающаяся тем, что устройство сверления отверстий в протекторных полосах выполнено в виде станка для сверления отверстий со сверлильной головкой, а элементы прижима сверху и поджима бортиков полосы выполнены в виде шаблонов для сверления отверстий.

9. Производственная линия по п. 4, отличающаяся тем, что устройство для сборки матов из подготовленных протекторных полос выполнено в виде стола для сборки матов, на торцах которого установлены поворотные зажимы для прижима к столу приподнятых концов мата.

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТУЧИХ ПРОДУКТОВ ПИРОЛИЗА ТВЕРДЫХ ТОПЛИВ | 0 |

|

SU170038A1 |

| Дорожное покрытие | 1986 |

|

SU1409711A1 |

| Дорожное покрытие | 1988 |

|

SU1691448A1 |

| ДОРОЖНОЕ ПОКРЫТИЕ | 2000 |

|

RU2182943C1 |

| Покрытие дороги | 2017 |

|

RU2664566C1 |

| Агрегат для выемки угля при системе разработки короткими забоями полого-падающих пластов средней мощности | 1957 |

|

SU113745A1 |

| WO 2014013487 A1, 23.01.2014 | |||

| KR 20100066880 A, 18.06.2010. | |||

Авторы

Даты

2020-03-20—Публикация

2019-06-24—Подача