Изобретение относится к способу и установке для включения твердых гранул в протекторы шин и, кроме того, в отдельные резиновые ленты и заготовку протектора, посредством которых резиновая заготовка экструдируется с получением протекторных полос требуемой формы, которые несколькими слоями определенной толщины непрерывно, под контролем, накатываются вокруг предварительно обработанной шины или другого материала (предмета), и которые затем профилируются с образованием соответствующего рисунка и вулканизируются.

Шины транспортных средств состоят, вообще говоря, из армированного волокном каркаса (предусмотренного с проволокой или тросом), который образует внутренний слой шины, и наружного изнашивающегося слоя, который выполняют из вулканизированной резины или аналогичного материала, и который профилируют с получением требуемого рисунка над армированным каркасом шины.

Шины изготавливают в соответствии с описанными выше этапами, причем восстановление их протекторов является также известным процессом. Когда рисунок наружной поверхности (протектор) изнашивается настолько, что перестает выполнять свою функцию, остальную часть этой наружной поверхности полируют и на указанный каркас шины помещают новый протектор. Один из способов такого восстановления протектора заключается в непрерывном покрытии каркаса шины экструдированной резиновой протекторной полосой требуемой толщины, которую затем профилируют с образованием нового рисунка и вулканизируют.

Роль наружного слоя шины заключается в образовании устойчивой и износостойкой поверхности по отношению к поверхности дороги, по которой движется транспортное средство. Известно много способов увеличения износостойкости шины и уменьшения пробуксовывания транспортных средств на скользкой поверхности, такой как лед или снег. Особо следует упомянуть о шипах, заделываемых в шины после их изготовления известным способом, и о противоскользящих цепях.

Предпосылка создания изобретения.

В последние годы и десятилетия были предложены идеи, относящиеся к включению и/или закреплению различных типов материалов в или на изнашивающуюся поверхность шин.

Известны способы включения твердых гранул в протектор шины с целью увеличения ее устойчивости на скользкой поверхности, особенно на снегу и льду. В патенте США N 2672910, выданном в 1948 г., описано изготовление шины, где сырую резину, используемую для ее изготовления, смешивают с покрытыми твердыми гранулами. Улучшенное сцепление гранул с резиной достигается путем их покрытия.

Кроме того, были разработаны способы восстановления протекторов шин. С целью подготовки изношенной шины для накатки на нее нового протектора шину предварительно обрабатывали (полировали). В соответствии с подтвержденным патентом Германии DE 4025459 А1, относящимся, в целом, к восстановлению протекторов использованных шин, новый слой резины оборачивали вокруг шины, после чего его профилировали с получением требуемого рисунка.

Кроме того, в европейских патентных заявках ЕР 0454025 А1 и ЕР 442155 А1 описаны способы изготовления шин и/или восстановления протекторов, в соответствии с которыми в сырую резину, перед экструзией и накаткой на предварительно обработанную шину, примешивали покрытые твердые гранулы.

В упомянутых патентах описаны способы и установки для изготовления протекторов и шин. В них описано включение твердых гранул в протектор шин с целью увеличения износостойкости шин и уменьшения пробуксовывания транспортного средства на льду или на снегу.

Ни один из упомянутых способов или установка для включения твердых гранул не получили широкого признания вследствие их недостатков, имеющих место при их использовании в производственном процессе. Недостаток этих способов заключается в издержках производства при осуществлении включения твердых гранул в резину вследствие значительного износа оборудования.

Если твердые гранулы смешивают со всей массой сырого материала, то считается, что в этом случае их потребное количество чрезмерно. Не доказана возможность контроля конечного расположения твердых гранул в наружной изнашивающейся поверхности шины, что также должно рассматриваться как недостаток.

Другой недостаток заключается в недостаточном сцеплении между армированным волокном каркасом и предусмотренным с гранулами протектором, поскольку гранулы показывают тенденцию к ослаблению сцепления между каркасом и протектором, т.е. наружной изнашиваемой поверхностью шины. Кроме того, считается, что гранулы, примешанные во всю массу резины, уменьшают эластичность каркаса шины.

Раскрытие сущности изобретения.

Целью изобретения является обеспечение способа и установки, которые, вместе с тем, просты, соответственно, в осуществлении и изготовлении, экономичны в работе, и которые также позволяют осуществлять контроль над включением твердых гранул и их расположением в наружной, изнашиваемой поверхности шин. Одно из главных преимуществ способа, на который подана заявка, заключается в том, что он не предусматривает дополнительной работы на восстановление протекторов шин.

Изготовление шин и протекторов с примесью твердых гранул позволяет получить следующие преимущества:

- увеличенная устойчивость транспортного средства на скользких поверхностях;

- уменьшенный износ дороги по сравнению со случаем использования шин с шипами;

- улучшенные общие ходовые характеристики по сравнению со случаем использования шин с шипами и противоскользящих цепей.

Эти характеристики подтверждены испытаниями, проведенными ведомством Швеции VTI (Swedish Public Roads Administration) и ведомством BAST ФРГ (German Public Roads Administration or Bundesanstalt lur Stasserwesen).

Эти преимущества достигаются путем осуществления отличительного признака изобретения, заключающегося в размещении твердых гранул на, по меньшей мере, части поверхности экструдированной резиновой протекторной полосы в соответствии с заданной конфигурацией перед накаткой следующего слоя по кругу на предварительно обработанную шину с использованием специального устройства таким образом, чтобы гранулы оказались включенными в фасонную, имеющую требуемый рисунок, поверхность протектора шины после профилирования и вулканизации.

Другой отличительный признак изобретения заключается в том, что твердые гранулы размещаются в соответствии с заданной конфигурацией на, по меньшей мере, части поверхности экструдированной резиновой протекторной полосы, чем обеспечивается возможность контроля отрезка протекторной полосы, покрываемой твердыми гранулами, и также распределения гранул на заданных участках профилированной и вулканизированной шины.

Другой отличительный признак изобретения заключается в том, что на каждый квадратный сантиметр покрываемой твердыми гранулами резиновой протекторной полосы распределяется 0,01 - 0,1 грамма твердых гранул, где диаметр каждой гранулы составляет 1 - 3 мм, в частности 1,5 - 2,0 мм.

Кроме того, отличительный признак изобретения заключается в том, что твердые гранулы распределяются в соответствии с заданной конфигурацией на участке поверхности экструдированной резиновой протекторной полосы, которая после ее накатки на предварительно обработанную поверхность каркаса шины образует наружную поверхность вулканизированной и профилированной шины, и в том, что устройство для нанесения гранул располагают после экструдера и над экструдированной резиновой протекторной полосой и перед шиной, и в том, что гранулы наносят на указанную протекторную полосу перед ее накаткой на шину.

Устройство для нанесения гранул является уникальным, поскольку оно состоит из бункера типа воронки, в который подают перед нанесением твердые гранулы, и питателя (вращающийся, покрытый резиной цилиндр), который подает требуемое количество гранул из воронки в направляющий элемент, контролирующий их подачу на резиновую протекторную полосу, причем распределительное устройство (указанный направляющий элемент), может быть отрегулировано так, чтобы контролировать направление и скорость подачи гранул на указанную протекторную полосу и согласовывать, насколько возможно, точно направление и скорость самой полосы, причем количество гранул, подаваемых и наносимых из воронки, регулируется заслонкой питателя и скоростью вращения цилиндра, чем обеспечивается расположение гранул на протекторной полосе с требуемой плотностью.

Много работы было проведено по исследованию характеристик шин, изготовленных описанным выше новым способом. Очень тщательные испытания, проведенные дорожным ведомством BAST, ФРГ, убедительно показали, что износ дорожного покрытия, вызываемый шинами с твердыми гранулами, больше износа, вызываемого "зимними шинами", но значительно меньше среднего износа дороги, вызываемого 9 типами шин с шипами. Испытания BAST показали, что, если износ дороги, вызываемый шинами с шипами, принять за 100% в качестве точки отсчета, то износ дороги, вызываемый упомянутыми шинами с твердыми гранулами, составляет 7%, а износ от "зимних шин" - 2%.

Испытания, проведенные Шведским дорожным ведомством (см. выше) г. Линчепинга, показали, что шины с твердыми гранулами обладают намного большей устойчивостью (сцепляемостью) на скользкой дороге, чем тот же тип шин без твердых гранул. Испытания также показали, что шины с твердыми гранулами обладают, в целом, лучшей устойчивостью, т.е. сцепляемостью с дорогой, чем шины с шипами при их качении по поверхности дороги. Это свойство шин с гранулами особенно полезно, например, на поворотах дороги и в случаях, где антитормозные системы предотвращают полное стопорение колес.

По всей вероятности, многие типы твердых гранул могут использоваться для включения в протекторы шин. Были проведены испытания на использование гранул SIC (карбид кремния, т.е. "карборунд") и Al2O3 (окись алюминия), которые были покрыты известными связующими материалами и/или адгезивами.

Краткое описание чертежей.

Изобретение описано более подробно ниже с ссылкой на приложенные фигуры чертежей, где:

фиг. 1 - вид сбоку установки для восстановления протекторов шин и для включения твердых гранул в протектора;

фиг. 2 - вид сверху установки для восстановления протекторов шин и для включения твердых гранул в протектора;

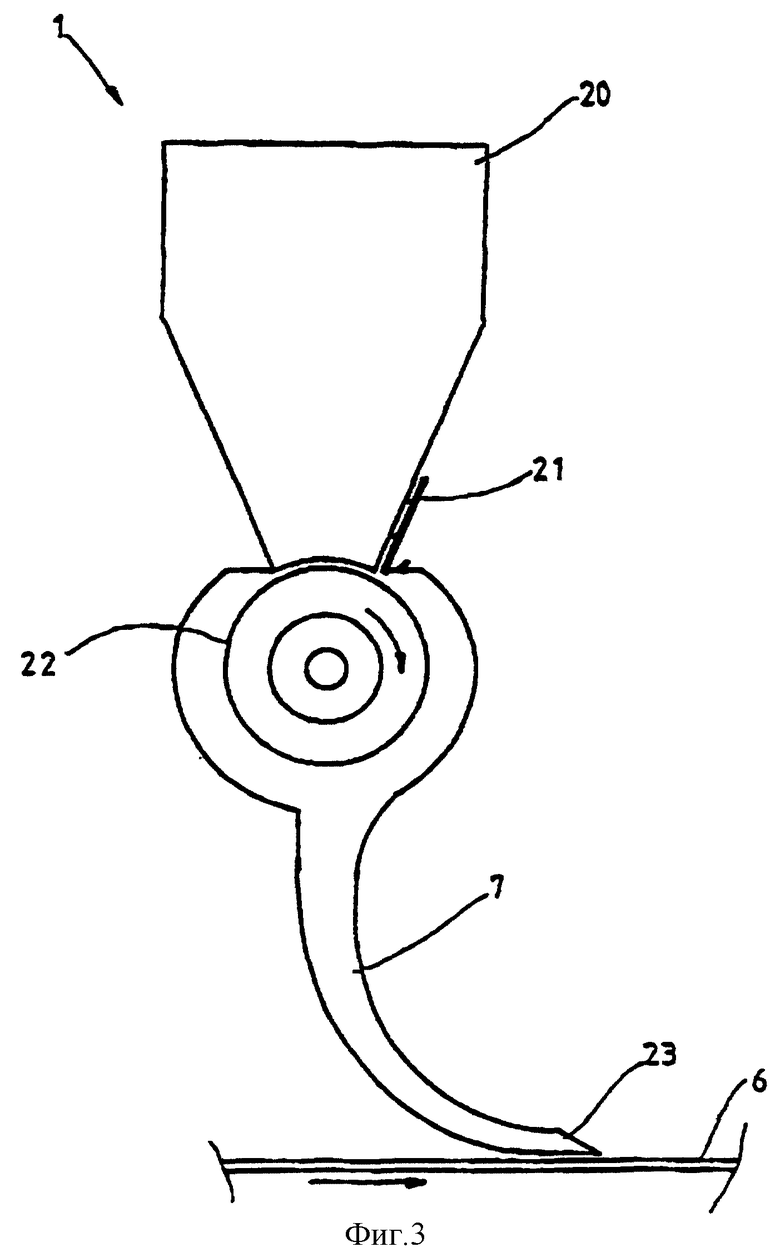

фиг. 3 - элементы устройства для нанесения и распределения твердых гранул в протекторах;

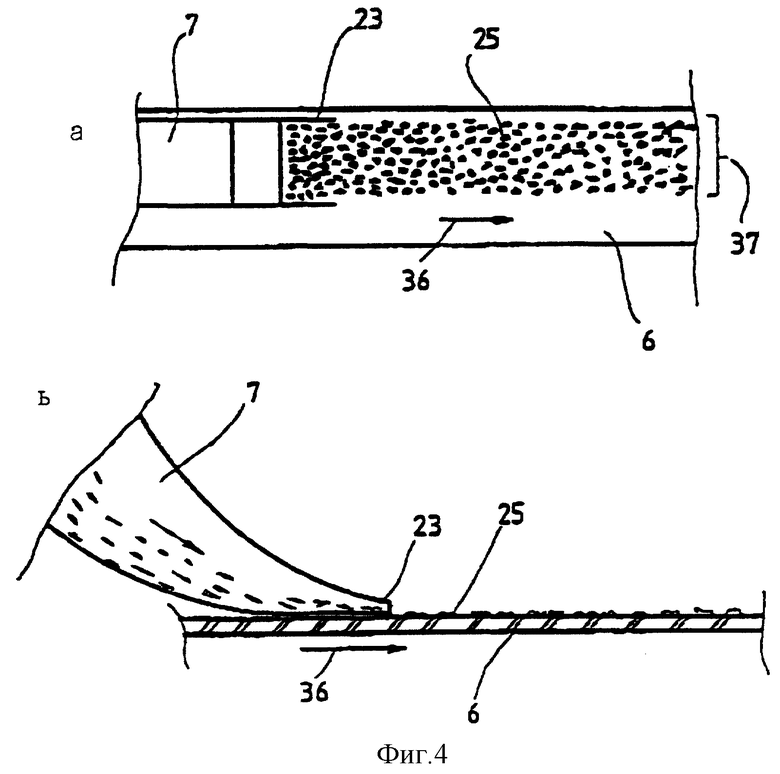

фиг. 4а и 4b - фрагменты направляющего элемента, который контролирует подачу твердых гранул на резиновую протекторную полосу;

фиг. 5 - сечение шины с твердыми гранулами в крайнем наружном слое протектора;

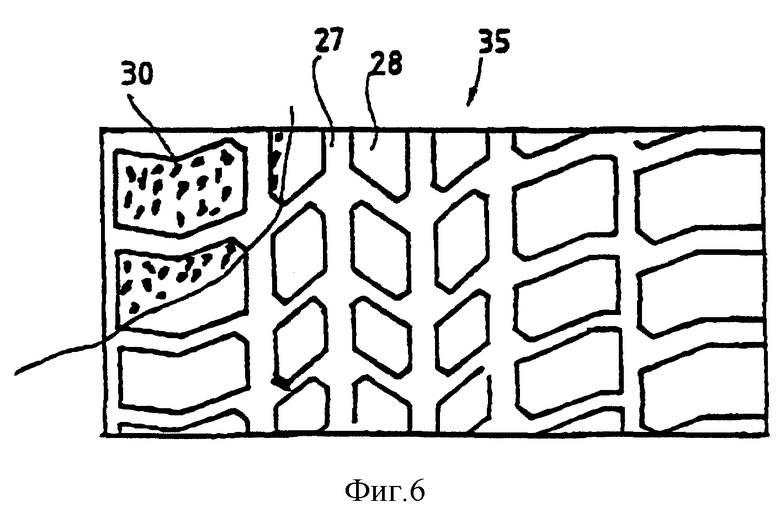

Фиг. 6 - вид сверху рисунка протектора, в соответствии с фиг. 5;

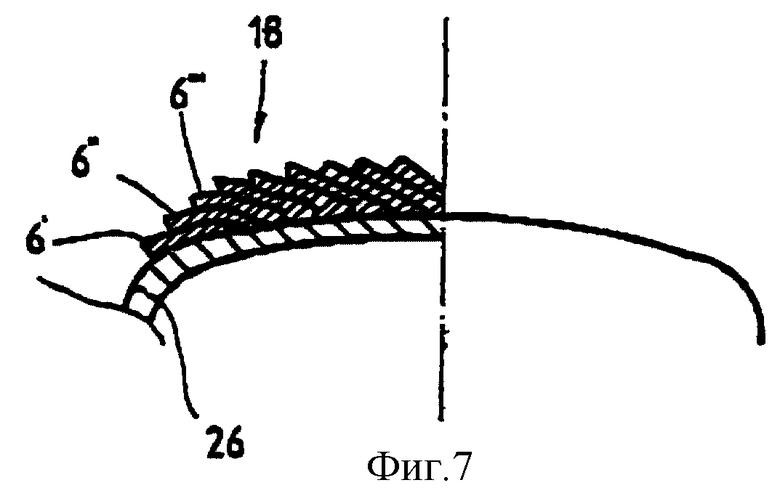

фиг. 7 - частичная иллюстрация процесса накатки резиновой протекторной полосы на шину при образовании протектора шины;

фиг. 8 - частичная иллюстрация накатки резиновой протекторной полосы (6) на шину, а также изображение расположения твердых гранул (25) между слоями резиновой протекторной полосы.

На фиг. 1 и 2 показана известная установка, используемая для образования протекторов шин. На фиг.1 показан вид сбоку установки, а на фиг. 2 ее вид сверху. Установка может быть дополнительно укомплектована устройством для подмешивания твердых гранул в протектор шины. Установка состоит из экструдера (2), который производит тонкую эластичную резиновую полосу (6) из резиновой заготовки (5). В экструдере (2) заготовка (5) протягивается в толстую полосу (4), которая обрабатывается здесь же и экструдируется через формующую головку (3) экструдера в виде относительно тонкой резиновой протекторной полосы (6). Полоса (6), выходящая из головки (3), протягивается над и под контрольными валками (16) и далее снова над и под второй парой контрольных валков (15) до тех пор, пока она, в конечном счете, не накатается на предварительно обработанную шину (9, 17). Часть профиля валка (15), в качестве варианта, может быть собрана из нескольких тонких дисков, подобно нажимному ролику (8), который прижимает резиновую протекторную полосу (6) к шине. Шина крепится к устройству, которое, с одной стороны, вращает ее вокруг оси (11), в то время как протекторная полоса накатывается вокруг шины, а с другой стороны, слегка поворачивает ее вокруг вертикальной оси, тем самым смещая центровку предварительно обработанной шины относительно накатывающего устройства (13). Таким образом обеспечивается возможность накатки полосы (6) слоями, которые перекрывают друг друга внахлест, покрывая всю шину (см. поз. 13), по мере оборачивания вокруг нее. Между экструдером (2) и шиной (9) установлено устройство (1), предназначенное для включения твердых гранул в протекторную полосу и/или для нанесения их на эту полосу. Устройство (1) крепится к рычагу (14), который выходит из экструдера (2), и который поддерживает некоторые из валков (15) и нажимной ролик (8). Конечно, это устройство может располагаться отдельно. Его функция состоит в распределении твердых гранул по протекторной полосе перед ее накаткой на шину или на соответствующем этапе перед накаткой следующего слоя протекторной полосы поверх предыдущего слоя (см. фиг. 7 и 8).

На фиг. 3 показано устройство (1), функцией которого является включение твердых гранул в резиновую протекторную полосу (6) или нанесение гранул на нее. Устройство (1) состоит из бункера (20) с воронкой, в которой подают гранулы перед их распределением, и питателя (21, 22), который обеспечивает подачу контролируемого количества гранул из воронки бункера. В простейшем виде питатель представляет собой вращающийся цилиндр (22), который расположен непосредственно под воронкой (20), и который подхватывает самые нижние гранулы, выходящие из воронки под заслонкой (21) или подобным дозирующим устройством. Цилиндр перемещает гранулы до их падения в контрольный направляющий элемент (7), который изогнут в направлении протекторной полосы (6), и далее в распределительную головку (23), расположенную на конце элемента (7), которая обеспечивает нанесение твердых гранул на полосу (6).

На фиг. 4а и 4b показаны детали нанесения гранул на протекторную полосу (6). Эта полоса движется в направлении стрелки (36), в то время как на нее из распределительной головки (23) элемента (7) наносятся гранулы (25), причем они выходят из головки (23) со скоростью, которая, насколько возможно, точно синхронизирована со скоростью движения ленты (6). Размер (ширина) и точность расположения распределительной головки (23) обеспечивают контролируемое нанесение гранул на участок (37) полосы (6) или по всей полосе.

На фиг. 5 показано сечение вулканизированной и профилированной с соответствующим рисунком шины (35) и расположение твердых гранул (25) в протекторе (27) шины. Гранулы заделаны в крайней наружной части (28) протектора.

На фиг. 6 показано, каким образом гранулы (25) располагаются по рисунку (28) протектора шины (35).

На фиг. 7 показано, каким образом резиновая протекторная полоса (18) накатывается по кругу слоями (6', 6'', 6''') на предварительно обработанный каркас (26) шины. В зависимости от способа непрерывной накатки протекторной полосы по кругу на шину каждый слой полосы частично перекрывается внахлест следующим слоем.

На фиг. 8 показаны детали накатки резиновой протекторной полосы (18), где каждый слой частично перекрывается внахлест (6', 6'', 6''', 6'''') слоем следующим, а также расположение нанесенных твердых гранул между слоями протекторной полосы (25', 25''...).

Описанное выше изобретение не ограничивается точно до указанных деталей его воплощения и может быть усовершенствовано многими способами без отклонения при этом от его основной концепции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ включения твёрдых гранул в протектор шины | 2022 |

|

RU2788415C1 |

| Установка для включения твёрдых гранул в протектор шины | 2022 |

|

RU2782221C1 |

| Пневматическая шина | 2022 |

|

RU2782363C1 |

| ОПОРНЫЙ ЭЛЕМЕНТ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2376152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН | 2007 |

|

RU2347678C1 |

| ВОССТАНОВЛЕННАЯ ШИНА | 2009 |

|

RU2489261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2225792C2 |

| ГИБРИДНАЯ РЕЗИНОВАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2007 |

|

RU2428320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2457948C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН | 2013 |

|

RU2552412C2 |

Изобретение относится к способу и установке для включения твердых гранул в протекторы шин, а также в отдельные резиновые полосы и заготовку протектора. Резиновая заготовка экструдируется в экструдере с получением протекторных полос требуемой формы, которые под контролем непрерывно накатываются несколькими слоями определенной толщины на предварительно обработанную шину или другой материал (предмет). Затем они профилируются с образованием соответствующего рисунка и вулканизируются. Отличительный признак изобретения состоит в том, что твердые гранулы распределяются (наносятся) в соответствии с заданной конфигурацией на, по меньшей мере, часть поверхности экструдированной резиновой протекторной полосы перед накаткой следующего слоя на предварительно обработанную шину с использованием для указанного распределения гранул устройства таким образом, чтобы гранулы после профилирования и вулканизации оказались включенными в фасонную, т.е. с рисунком, изнашиваемую поверхность протектора шины. В результате повышается устойчивость транспортного средства на скользких дорогах. 3 с. и 8 з.п. ф-лы, 8 ил.

| Способ получения стеклянных гранул | 1972 |

|

SU442155A1 |

| Устройство для извлечения косточек из ягод | 1973 |

|

SU454025A1 |

| DE 4025459 А, 02.14.1991 | |||

| ГЕТЕРОАРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ КАК МОДУЛЯТОРЫ ФОСФОИНОЗИТИД-3-КИНАЗЫ | 2014 |

|

RU2672910C9 |

| Протектор пневматической шины | 1982 |

|

SU1054105A1 |

Авторы

Даты

2001-12-20—Публикация

1996-08-15—Подача