Изобретение относится к области нефтепереработки, в частности, к установке для получения замедленным коксованием нефтяного игольчатого кокса, используемого в производстве крупногабаритных графитированных электродов для электродуговых сталеплавильных печей.

Известна установка для получения нефтяного игольчатого кокса замедленным коксованием, включающая печь для нагрева декантойля (тяжелого газойля каталитического крекинга) в качестве исходного сырья, испаритель для отпаривания из декантойля легкокипящих фракций, печь для нагрева утяжеленного декантойля, ректификационную колонну, камеры коксования для коксования утяжеленного декантойля. По парам испаритель соединен с ректификационной колонной, что обеспечивает частичное испарение легкокипящих фракций и, как следствие, утяжеление декантойля по фракционному составу [Авт. свид. SU №1810374, кл. С10В 55/00, опубл. 23.04.93].

Наиболее близким по технической сущности к заявляемому объекту является установка для получения нефтяного кокса замедленным коксованием, включающая теплообменники для нагрева исходного сырья, испаритель для формирования вторичного сырья смешиванием исходного сырья с рециркулятом - тяжелым газойлем коксования, реакционно-нагревательную печь для нагрева вторичного сырья, камеру коксования вторичного сырья для получения кокса и дистиллятных продуктов, ректификационную колонну для разделения дистиллятных продуктов коксования и легкокипящих углеводородов, полученных в испарителе, на углеводородный газ, бензин, легкий и тяжелый газойли и кубовый газойль, абсорбер с массообменными устройствами, служащий для абсорбции нефтепродуктов из продуктов пропарки и охлаждения кокса и разделения продуктов пропарки и охлаждения на паровую и жидкую фазы. Верхняя часть испарителя для формирования вторичного сырья соединена с ректификационной колонной [Патент RU №2515323, кл. С10В 55/00, опубл. 10.05.2014].

Так как испаритель соединен с ректификационной колонной, то это дает возможность утяжелить вторичное сырье по фракционному составу.

Недостатком данной установки является то, что испарение легкокипящих углеводородов из вторичного сырья (смеси исходного сырья и рециркулята) в испарителе происходит в незначительной степени и, соответственно, - незначительное утяжеление вторичного сырья по фракционному составу. Причиной недостаточного испарения легкокипящих углеводородов является то, что при реализации установки для получения кокса испаритель для формирования вторичного сырья и ректификационная колонна имеют равное давление и при их соединении по парам, тем более что без подачи водяного пара в испаритель и отсутствии массообменных устройств в нем, не создаются благоприятные условия для испарения легкокипящих фракций из исходного сырья и рециркулята.

Изобретение направлено на утяжеление сырья коксования по температуре начала кипения и, как следствие, повышение его выхода и улучшение структурной организации.

Это достигается тем, что в установке для получения нефтяного игольчатого кокса замедленным коксованием, включающей устройства для нагрева исходного сырья, колонну формирования вторичного сырья смешиванием исходного сырья с рециркулятом, реакционно-нагревательную печь для нагрева вторичного сырья, камеру коксования вторичного сырья для получения кокса и дистиллятных продуктов, ректификационную колонну для разделения дистиллятных продуктов коксования и полученных в испарителе легкокипящих углеводородов на углеводородный газ, бензин, легкий и тяжелый газойли и кубовый газойль, абсорбер с массообменными устройствами, служащий для абсорбции нефтепродуктов из продуктов пропарки и охлаждения кокса и разделения продуктов пропарки и охлаждения на паровую и жидкую фазы, согласно изобретению колонна формирования вторичного сырья снабжена массообменными устройствами и средством для подачи водяного пара, расположенным в нижней ее части, при этом верхняя часть колонны соединена с нижней частью абсорбера.

Так как в абсорбере предлагаемой установки давление ниже давления в колонне формирования вторичного сырья, и при этом нижняя часть последней снабжена средством для подачи водяного пара, при использовании предлагаемой установки для получения нефтяного игольчатого кокса в колонне формирования вторичного сырья будет происходить дополнительное испарение из сырья легкокипящих фракций и стабилизация фракционного состава по температуре начала кипения. В результате вторичное сырье, направляемое на коксование, утяжелится по фракционному составу, что при его коксовании обеспечит увеличение выхода нефтяного игольчатого кокса и улучшение его структурной организации.

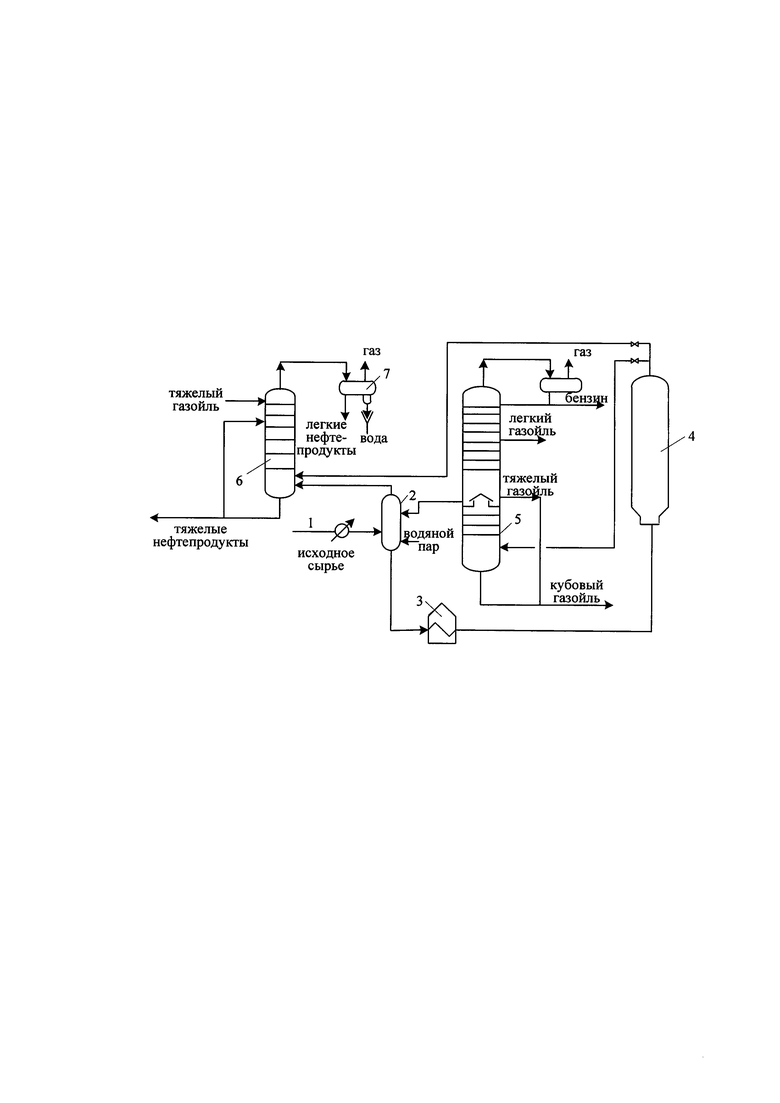

На чертеже приведена принципиальная схема предлагаемой установки для получения нефтяного игольчатого кокса.

Установка содержит устройство для нагрева исходного сырья (теплообменники и/или нагревательную печь) 1, снабженную массообменными устройствами колонну формирования вторичного сырья 2 с расположенным в нижней ее части средством для подачи водяного пара, реакционно-нагревательную печь 3 для нагрева вторичного сырья, камеру коксования 4 вторичного сырья, ректификационную колонну 5 для разделения дистиллятных продуктов коксования на углеводородный газ, бензин, легкий и тяжелый газойли и кубовый газойль, абсорбер 6, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов из поступающих из камеры коксования продуктов пропарки и охлаждения кокса и из колонны формирования вторичного сырья 2 легкокипящих углеводородов и разделения на паровую и жидкую (тяжелые нефтепродукты) фазы, сепаратор 7 для разделения паровой фазы на газ, легкие нефтепродукты и воду. Верхняя часть колонны формирования вторичного сырья 2 соединена с нижней частью абсорбера 6.

Установка работает следующим образом.

Исходное сырье, в качестве которого используют декантойль (тяжелый газойль каталитического крекинга), нагревают в теплообменниках и/или реакционной печи 1 и подают в колонну формирования вторичного сырья 2, где оно смешивается с рециркулятом - тяжелым газойлем коксования, который подают на верхнее массообменное устройство колонны 2, для образования вторичного сырья, при этом в нижнюю ее часть подают водяной пар. Образовавшееся вторичное сырье выводят с низа колонны формирования вторичного сырья, нагревают в реакционно-нагревательной печи 3 и подают в камеру коксования 4 для получения нефтяного игольчатого кока. Образовавшиеся в камере коксования дистиллятные продукты коксования направляют по шлемовой трубе в нижнюю часть ректификационой колонны 5 на фракционирование с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового газойля. Заполненную коксом камеру коксования сначала пропаривают водяным паром, а затем охлаждают водой, при этом сырье направляют в другую предварительно подготовленную камеру коксования. Продукты пропарки кокса из камеры коксования сначала направляют в ректификационную колонну, а затем продукты пропарки и охлаждения кокса подают в абсорбер 6. Сюда же, в абсорбер, подают легкокипящие углеводороды с подаваемым для отпарки водяным паром из верхней части колонны формирования вторичного сырья 2. При этом происходит абсорбция высококипящих фракций и разделение на паровую фазу (газ, легкие нефтепродукты, воду) и тяжелые нефтепродукты. Далее паровую фазу абсорбера разделяют в сепараторе 7 на газ, легкие нефтепродукты и воду.

Наличие массообменных устройств в колонне формирования вторичного сырья с подачей в нее водяного пара и отводом из нее легкокипящих углеводородов в абсорбер, имеющий более низкое давление, чем давление в колонне формирования вторичного сырья, даст возможность дополнительно испарить легкокипящие фракции из образующих вторичное сырье компонентов сырья, в первую очередь, из декантойля. В результате вторичное сырье утяжеляется по фракционному составу и стабилизируется по температуре начала кипения, то есть по содержанию легкокипящих фракций, нежелательных при получении игольчатого кокса. Утяжеление же сырья коксования по фракционному составу и стабилизация его по температуре начала кипения позволит увеличить выход кокса и улучшить его структурную организацию. Изложенное подтверждено опытно-промышленными испытаниями.

Таким образом, использование предлагаемой установки для получения нефтяного игольчатого кокса замедленным коксованием позволит по сравнению с установкой по наиболее близкому аналогу увеличить выход получаемого игольчатого кокса и улучшить его микроструктурную организацию за счет утяжеления вторичного сырья и стабилизации его фракционного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2784238C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

Изобретение относится к области нефтепереработки, в частности к установке для получения замедленным коксованием нефтяного игольчатого кокса, используемого в производстве крупногабаритных графитированных электродов для электродуговых сталеплавильных печей, и направлено на утяжеление сырья коксования по температуре начала кипения для увеличения выхода кокса и улучшение структурной организации. Установка включает устройства для нагрева декантойля в качестве исходного сырья, колонну формирования вторичного сырья смешиванием исходного сырья с рециркулятом, реакционно-нагревательную печь для нагрева вторичного сырья, камеру коксования вторичного сырья для получения кокса и дистиллятных продуктов, ректификационную колонну для разделения дистиллятных продуктов коксования на углеводородный газ, бензин, легкий и тяжелый газойли коксования и кубовый газойль, абсорбер с массообменными устройствами. Колонна формирования вторичного сырья снабжена массообменными устройствами и средством для подачи водяного пара, расположенным в нижней ее части. Верхняя часть колонны соединена с нижней частью абсорбера. Изобретение обеспечивает увеличение выхода получаемого игольчатого кокса и улучшение его микроструктурной организации за счет утяжеления вторичного сырья и стабилизации его фракционного состава. 1 ил.

Установка для получения нефтяного игольчатого кокса замедленным коксованием, включающая устройства для нагрева исходного сырья, колонну формирования вторичного сырья смешиванием исходного сырья с рециркулятом, реакционно-нагревательную печь для нагрева вторичного сырья, камеру коксования вторичного сырья для образования кокса и дистиллятных продуктов, ректификационную колонну для фракционирования дистиллятных продуктов коксования на углеводородный газ, бензин, легкий и тяжелый газойли коксования и кубовый газойль, абсорбер с массообменными устройствами, служащий для абсорбции высококипящих нефтепродуктов из продуктов пропарки и охлаждения кокса, отличающаяся тем, что колонна формирования вторичного сырья снабжена массообменными устройствами и средством для подачи водяного пара, расположенным в нижней ее части, при этом верхняя часть колонны соединена с нижней частью абсорбера.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| Способ получения игольчатого кокса | 1990 |

|

SU1810374A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| Способ получения игольчатого кокса | 1984 |

|

SU1214717A1 |

| US 3563884 A1, 16.02.1971 | |||

| US 6204421 B1, 20.03.2001. | |||

Авторы

Даты

2020-04-27—Публикация

2019-09-16—Подача