[0001]

Настоящее описание относится к низкотемпературному резервуару для хранения криогенной жидкости и способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002]

Снижение веса составных элементов всегда требуется в космическом аппарате, таком как ракета. Резервуар для хранения топлива не является исключением, и было предложено снижение веса путем использования композитного материала, используя армированный углеродным волокном пластик (CFRP). В связи с этим, Патентная литература 1 раскрывает резервуар для хранения криогенной жидкости. Этот резервуар включает в себя основной корпус резервуара, выполненный из металлической оболочки, и композитный материал, намотанный на основной корпус резервуара.

СПИСОК ПРОТИВОПОСТАВЛЕННЫХ МАТЕРИАЛОВ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0003]

Патентная литература 1: японский Патент № 5948330

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004]

Коэффициент линейного расширения металлической оболочки и коэффициент линейного расширения композитного материала, такого как армированный углеродным волокном пластик, существенно отличаются друг от друга. Следовательно, в случае использования этих элементов совместно, в качестве составных элементов низкотемпературного резервуара для хранения криогенной жидкости, металлическая оболочка может отделиться от композитного материала вследствие теплового сжатия или теплового расширения в соответствии с наполнением и потреблением жидкости.

[0005]

Настоящее описание было выполнено ввиду вышеописанных обстоятельств, и задачей является обеспечение низкотемпературного резервуара и способа его изготовления, которые могут предотвратить отделение металлической оболочки, которая является составным элементом контейнера, от композитного материала.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006]

Первым аспектом настоящего описания является низкотемпературный резервуар, содержащий основной корпус контейнера, который включает в себя металлическую оболочку, образующую пространство для хранения низкотемпературного резервуара, и стенку, выполненную из армированного волокном пластика, намотанного на внешнюю периферическую поверхность металлической оболочки, в котором металлическая оболочка включает в себя изогнутый участок, который продолжается в двух направлениях, пересекающихся на ее поверхности, и который изогнут так, чтобы выступать по направлению к пространству для хранения.

[0007]

Низкотемпературный резервуар может дополнительно содержать наполнитель, заполненный между изогнутым участком и стенкой.

[0008]

Вторым аспектом настоящего описания является способ изготовления низкотемпературного резервуара, причем способ содержит: намотку металлической оболочки вокруг оправки, причем металлическая оболочка включает в себя изогнутый участок, который продолжается в двух направлениях, пересекающихся на ее поверхности, и который изогнут так, чтобы выступать по направлению к оправке; намотку стенки, выполненной из армированного волокном пластика, на внешнюю периферическую поверхность металлической оболочки, намотанной на оправку; спекание стенки; и отделение оправки от металлической оболочки.

[0009]

Способ изготовления может дополнительно содержать заполнение наполнителя в изогнутый участок.

[0010]

Наполнитель может быть выполнен из упругого корпуса, который сохраняет форму после заполнения при температуре спекания стенки.

[0011]

Наполнитель может быть выполнен из материала, который сохраняет форму после заполнения при нормальной температуре и который сжимается при температуре спекания стенки или ниже.

[0012]

Металлическая оболочка может иметь неровную структуру на участке сцепления со стенкой.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013]

Согласно настоящему описанию, возможно обеспечить низкотемпературный резервуар и способ его изготовления, которые могут предотвратить отделение металлической оболочки, которая является составным элементом контейнера, от стенки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014]

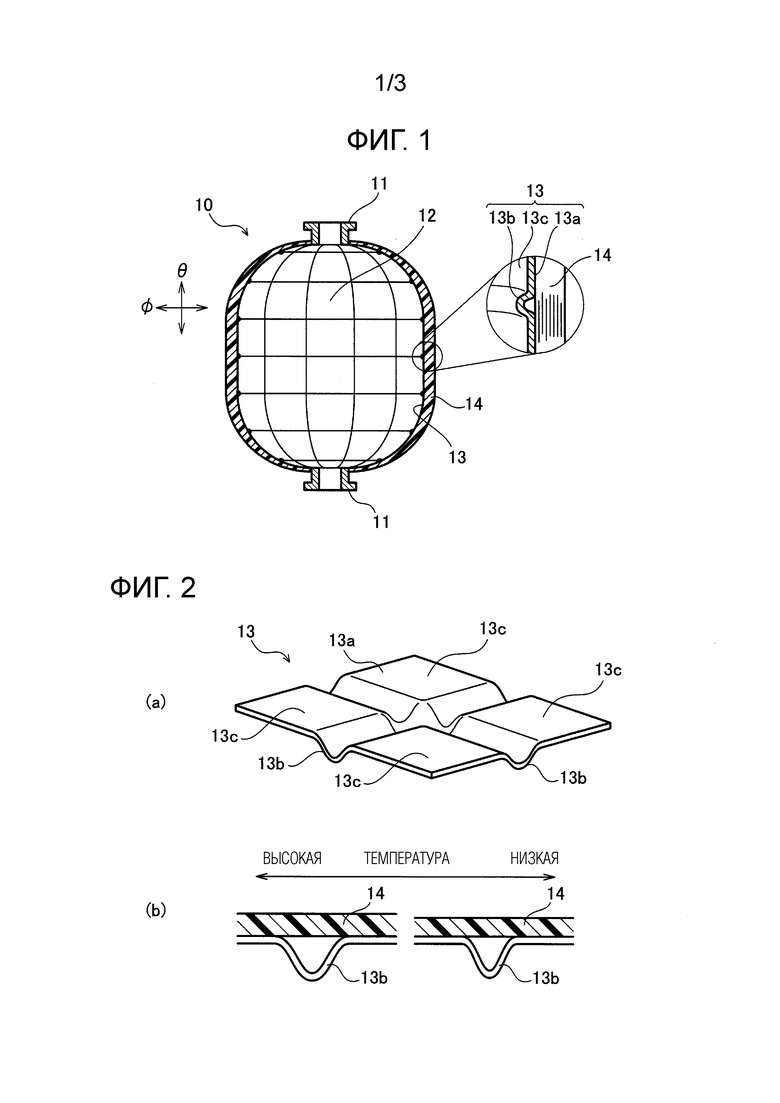

[Фиг. 1] Фиг. 1 вид в сечении и частично увеличенный вид низкотемпературного резервуара согласно варианту выполнения настоящего описания.

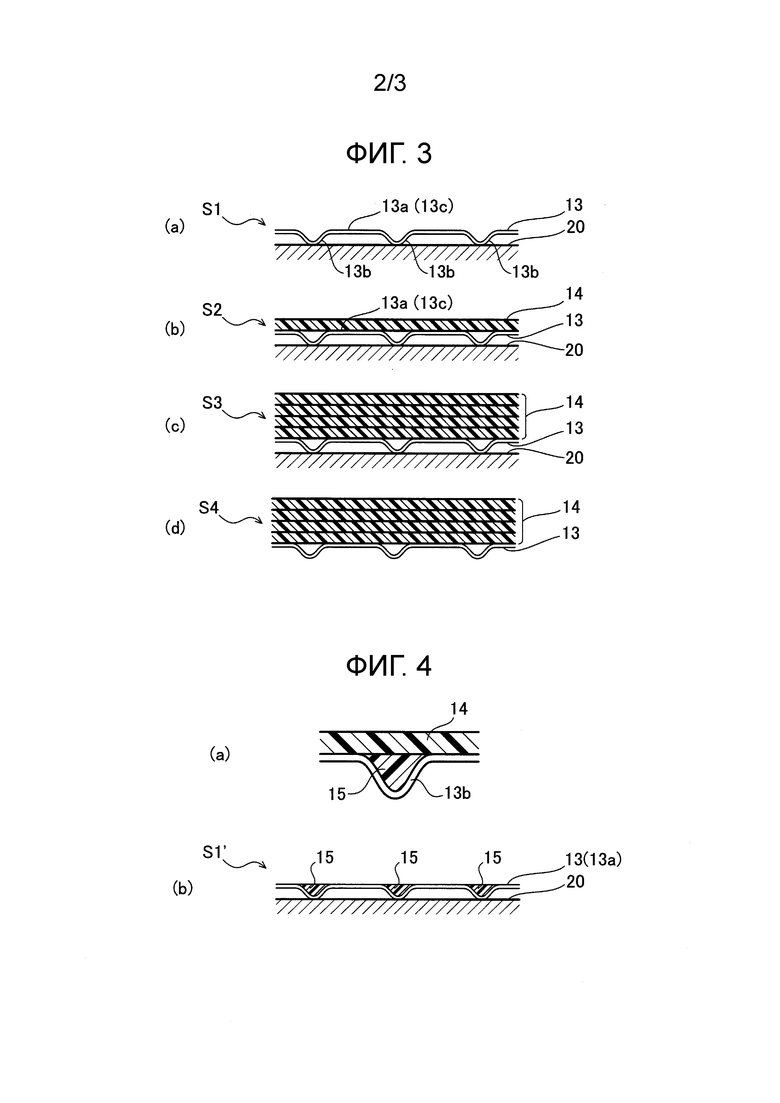

[Фиг. 2] Фиг. 2(a) частично увеличенный вид металлической оболочки согласно варианту выполнения настоящего описания, и Фиг. 2(b) вид в сечении, изображающий удлинение и сжатие (усадку) металлической оболочки и стенки.

[Фиг. 3] Фиг. 3 изображает процессы изготовления низкотемпературного резервуара согласно варианту выполнения настоящего описания.

[Фиг. 4] Фиг. 4(a) вид, изображающий модификацию низкотемпературного резервуара согласно варианту выполнения настоящего описания, и Фиг. 4(b) вид, изображающий процесс изготовления этой модификации.

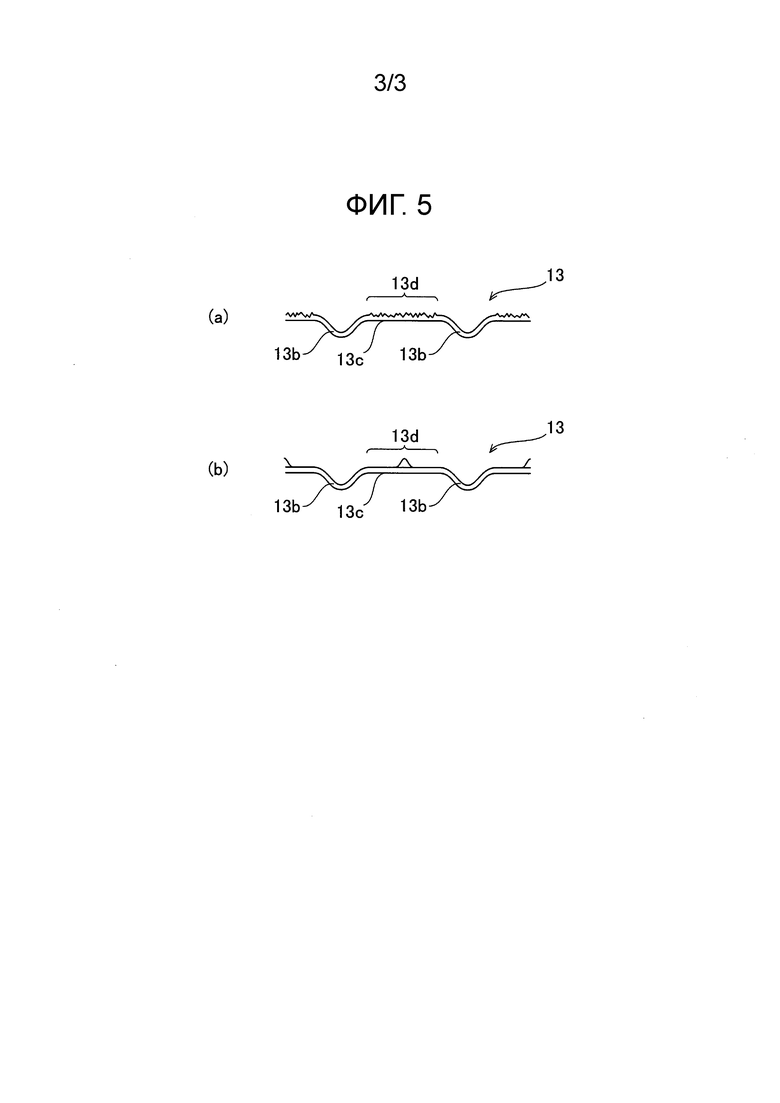

[Фиг. 5] Фиг. 5 изображает модификации металлической оболочки согласно варианту выполнения настоящего описания, где Фиг. 5(a) вид, изображающий первую модификацию, и Фиг. 5(b) вид, изображающий вторую модификацию.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0015]

Низкотемпературный резервуар и способ его изготовления согласно варианту выполнения настоящего описания будут описаны ниже со ссылкой на сопровождающие чертежи. На чертежах, общие части обозначены одинаковыми ссылочными позициями, и, следовательно, их избыточные описания будут опущены.

[0016]

Фиг. 1 вид в сечении и частично увеличенный вид низкотемпературного резервуара согласно настоящему варианту выполнения. Низкотемпературный резервуар согласно настоящему варианту выполнения устанавливается на космический аппарат, такой как ракета. Однако применение низкотемпературного резервуара согласно настоящему варианту выполнения не ограничено космическим аппаратом, и может быть отнесено к транспортному средству, судну, емкостям для хранения и подобному. Следовательно, криогенная жидкость, хранящаяся (размещенная) в низкотемпературном резервуаре согласно настоящему варианту выполнения, не ограничена топливом, таким как жидкий водород, жидкий кислород, сжиженный природный газ и подобным, а может являться жидким азотом или жидким гелием, который является холодильным агентом широкого назначения.

[0017]

Как изображено на Фиг. 1, низкотемпературный резервуар включает в себя основной корпус 10 полого контейнера. Основной корпус 10 контейнера имеет отверстия 11 и 11 для обеспечения возможности введения и отведения жидкости сверху и снизу, например. Отверстия 11 и 11 соединены с металлической оболочкой 13, описанной ниже, посредством сварки или подобного.

[0018]

Основной корпус 10 контейнера включает в себя металлическую оболочку 13, которая образует пространство 12 для хранения жидкости в низкотемпературном резервуаре, и стенку 14, намотанную на внешнюю периферическую поверхность 13a металлической оболочки 13. Металлическая оболочка 13 предотвращает утечку жидкости из пространства 12 для хранения. Стенка 14 поддерживает форму металлической оболочки 13 и также обеспечивает механическую прочность всего низкотемпературного резервуара.

[0019]

Металлическая оболочка 13 является тонкой металлической пластиной. Желательно, чтобы металлическая оболочка 13 была легкой и имела подходящую пластичность. Следовательно, примерами материала металлической оболочки 13 служат алюминий, магний и сплав, содержащий по меньшей мере один из этих металлов. Толщина металлической оболочки 13 задается согласно весу и удобству обработки, которые требуются, и задана величиной около 0,5 мм, например.

[0020]

При этом, стенка 14 выполнена из композитного материала, который включает в себя смолу в качестве матрицы и волокно, пропитанное смолой (то есть, армированный волокном пластик). Поскольку матрица до спекания обладает сцепляемостью, она сцепляется с внешней периферической поверхностью 13a металлической оболочки 13. После этого, композитный материал спекается, так чтобы основной корпус 10 контейнера имел конструкцию с двойной стенкой из стенки 14 и металлической оболочки 13.

[0021]

Желательно, чтобы волокно композитного материала было легким, имело достаточную прочность даже при криогенной температуре и химически устойчиво. Волокно, которое удовлетворяет этому условию, является углеродным волокном, арамидным волокном и карбидокремниевым волокном, например. Желательно, чтобы композитный материал являлся армированным углеродным волокном пластиком (CFRP), который имеет наибольшую прочность. Однако композитный материал может являться другим армированным волокном пластиком (FRP), при условии соблюдения выше описанного условия.

[0022]

Как изображено на Фиг.1 и 2, металлическая оболочка 13 включает в себя изогнутый участок 13b и участок 13c сцепления. Изогнутый участок 13b продолжается в двух направлениях, которые пересекаются на поверхности металлической оболочки 13, и изогнут так, чтобы выступать по направлению к пространству 12 для хранения. Другими словами, изогнутый участок 13b изогнут так, чтобы выступать по направлению к внутреннему пространству основного корпуса 10 контейнера. Изогнутый участок 13b образован штамповкой металлической оболочки 13, например. При этом, участок 13c сцепления является участком (поверхностью) металлической оболочки 13, отличным от изогнутого участка 13b, и является плоской поверхностью или изогнутой поверхностью, которая является гладкой, например. Участок 13c сцепления соединяет изогнутые участки 13b, которые смежны друг другу, и сцепляется со стенкой 14 посредством намотки стенки 14.

[0023]

Как описано выше, коэффициент линейного расширения металла и коэффициент линейного расширения композитного материала существенно отличаются друг от друга. Конкретно, коэффициент линейного расширения металла примерно на порядок превышает коэффициент линейного расширения композитного материала. Следовательно, в случае, когда низкотемпературный резервуар испытывает многократное тепловое сжатие (усадку) и тепловое расширение в соответствии с заполнением и потреблением криогенной жидкости, это повторяющееся тепловое сжатие и тепловое расширение может вызвать отделение металлической оболочки 13 от стенки 14. В настоящем варианте выполнения участок 13c сцепления может отделиться от стенки 14.

[0024]

С другой стороны, внутреннее напряжение металлической оболочки 13, которое способствует отделению металлической оболочки 13, ослабляется деформацией самого изогнутого участка 13b. Как изображено на Фиг. 1, изогнутый участок 13b не сцеплен со стенкой 14. Следовательно, когда основной корпус 10 контейнера подвергается тепловому расширению или сжатию (усадке), изогнутый участок 13b может быть деформирован (растянут и сжат, или изогнут), причем не испытывая влияния от сцепления со стенкой 14. В результате, напряжение, образованное на соединительном участке (соединительной области) между металлической оболочкой 13 и стенкой 14, ослабляется, так что возможно предотвратить отделение металлической оболочки 13 от стенки 14 (смотри Фиг. 2(b)).

[0025]

Изогнутый участок 13b продолжается в двух направлениях. Два направления являются направлением θ (полюсное направление) и направлением φ (азимутальное направление), когда ось симметрии (осевая линия) низкотемпературного резервуара совпадает с координатной осью полярной системы координат (см. Фиг.1). В этом случае два направления пересекают друг друга под прямыми углами. Однако угол, образованный двумя пересекающимися направлениями, необязательно составляет 90°, при условии, что достигается надлежащее удлинение или сжатие металлической оболочки 13, которое позволяет исключить вышеописанное отделение.

[0026]

Далее описан способ изготовления низкотемпературного резервуара согласно настоящему варианту выполнения. Фиг. 3(a)-3(d) виды, изображающие процесс изготовления низкотемпературного резервуара согласно настоящему варианту выполнения. Как изображено на этих чертежах, низкотемпературный резервуар согласно настоящему варианту выполнения изготовлен с использованием оправки (цилиндрического элемента) 20, например.

[0027]

Сначала, металлическая оболочка 13 наматывается на оправку 20, как изображено на Фиг.3(a) (Этап S1). Изогнутый участок 13b должен быть изогнут так, чтобы выступать по направлению к пространству для хранения 12. Следовательно, металлическая оболочка 13 наматывается на внешнюю периферическую поверхность оправки 20 таким образом, что изогнутый участок 13b выступает по направлению к оправке 20. Края металлической оболочки 13, которые соприкасаются друг с другом, когда металлическая оболочка 13 намотана, соединяются друг с другом сваркой или подобным.

[0028]

Далее, как изображено на Фиг.3(b), стенка 14 наматывается на внешнюю периферическую поверхность 13a металлической оболочки 13, намотанной на оправку 20 (Этап S2). В это время, стенка 14 еще не нагревалась, и матрица композитного материала, формирующая стенку 14, не отверждена. Следовательно, стенка 14 обладает сцепляемостью, и композитный материал первым слоем сцепляется с участком 13c сцепления металлической оболочки 13. Композитный материал стенки 14 наматывается на внешнюю периферическую поверхность 13a металлической оболочки 13 множество раз, до тех пор, пока не будет достигнут заданный уровень прочности в рамках диапазона допустимого веса (смотри Фиг.3(c)). Направление намотки композитного материала может изменяться каждое заданное количество раз намотки (количество слоев). При такой намотке, продольные направления волокон (направления их продолжения), если смотреть в направлении толщины стенки 14, пересекают друг друга, и, следовательно, прочность стенки 14 улучшается.

[0029]

Далее, стенка 14, намотанная на металлическую оболочку 13, спекается посредством заданной горелки или в термической печи (Этап S3). Температура во время такого спекания является температурой, при которой матрица отверждается, и составляет 300°C, например. При таком спекании, матрица композитного материала, формирующего стенку 14, отверждается, так что вся форма сохраняется.

[0030]

После спекания, стенка 14 охлаждается, до тех пор, пока она не достигнет нормальной температуры, например. В соответствии со сжатием во время охлаждения, множество миниатюрных зазоров (то есть трещин или пустот) образуются в стенке 14. Эти зазоры обеспечивают газопроницаемость (воздухопроницаемость) стенки 14. После этого, оправка 20 отделяется от металлической оболочки 13, как изображено на Фиг.3(d) (Этап S4). Дополнительно присоединяется отверстие 11 и подобное, для того чтобы образовать низкотемпературный резервуар. Дополнительное присоединение может быть выполнено для металлической оболочки и стенки, которые были подвергнуты вышеописанным процессам, согласно форме или размеру низкотемпературного резервуара.

[0031]

Фиг. 4(a) вид, изображающий модификацию низкотемпературного резервуара согласно варианту выполнения настоящего описания, и Фиг. 4(b) вид, изображающий процесс изготовления модификации. Как изображено на этих чертежах, низкотемпературный резервуар может дополнительно включать в себя наполнитель 15, заполненный между изогнутым участком 13b и стенкой 14. Как описано выше, когда стенка 14 наматывается на внешнюю периферическую поверхность 13a металлической оболочки 13, матрица композитного материала, формирующая стенку 14, не отверждена. Следовательно, существует вероятность того, что матрица попадет в изогнутый участок 13b металлической оболочки 13. Матрица, которая попала в изогнутый участок 13b, сцепляется с изогнутым участком 13b и, следовательно, препятствует деформации изогнутого участка 13b, когда матрица отверждена.

[0032]

Наполнитель 15 предотвращает попадание матрицы в изогнутый участок 13b. Как изображено на Фиг.4(b), наполнитель 15 заполняется в (наносится на) изогнутый участок 13b после намотки металлической оболочки 13 вокруг оправки 20 на Этапе S1 и до намотки стенки 14 на Этапе S2 (Этап S1').

[0033]

Наполнитель 15 выполнен из упругого корпуса, который сохраняет свою форму после заполнения при температуре спекания стенки 14. Дополнительно, наполнитель 15 имеет такую упругость, что наполнитель 15 не препятствует деформации изогнутого участка 13b. Такой упругий корпус выполнен из фторуглеродных полимеров, например.

[0034]

Наполнитель 15 может быть выполнен из материала, который сохраняет свою форму после заполнения при нормальной температуре и сжимается при температуре спекания стенки 14 или ниже. То есть, наполнитель 15 предотвращает попадание матрицы в изогнутый участок 13b путем сохранения формы, изображенной на Фиг.4(a) после заполнения на этапе S1', и сжимается во время спекания на этапе S3. Таким материалом является пенополистирол, например. Наполнитель 15 может оставаться после сжатия. Однако даже в этом случае, наполнитель 15 не влияет на функционирование металлической оболочки 13 в качестве контейнера и на сохранение механической прочности стенки 14.

[0035]

Спеченная стенка 14 не является воздухонепроницаемой. Другими словами, спеченная стенка 14 газопроницаемая (воздухопроницаемая). Следовательно, даже в случае использования материала, который сжимается при температуре спекания или ниже, в качестве наполнителя 15, испарительный компонент и другой расширяющийся газ в материале отводятся через стенку 14 наружу. Соответственно, сжатие наполнителя 15 не влияет на сохранение формы отвержденной стенки 14.

[0036]

Фиг. 5(a) вид, изображающий первую модификацию металлической оболочки 13, и Фиг. 5(b) вид, изображающий вторую модификацию металлической оболочки 13. Как изображено на этих чертежах, металлическая оболочка 13 может иметь неровную структуру 13d на участке 13c сцепления. Неровная структура 13d выполнена из мелких канавок или волнистости, как изображено на Фиг.5(a), например. Такая конструкция образована путем создания шероховатой поверхности, такой как царапание или дробеструйная обработка. Альтернативно, неровная структура 13d может являться выступом, который выступает по направлению к стенке 14, как изображено на Фиг.5(b), например. В любом случае, площадь контакта участка 13c сцепления со стенкой 14 (композитный материал) увеличивается, так чтобы прочность сцепления между участком 13c сцепления и стенкой 14 (композитный материал) могла быть улучшена.

[0037]

Согласно настоящему варианту выполнения, металлическая оболочка 13 обеспечивает воздухонепроницаемость для хранения криогенной жидкости. Когда происходит тепловое сжатие или тепловое расширение низкотемпературного резервуара, изогнутый участок 13b металлической оболочки 13 ослабляет напряжение, созданное в соединительном участке (соединительной области) между металлической оболочкой 13 и стенкой 14, которое вызвало бы отделение (отцепление) вследствие теплового сжатия или теплового расширения. Следовательно, возможно предотвратить отделение (отцепление) металлической оболочки 13 от стенки 14. При этом, стенка 14 обеспечивает механическую прочность низкотемпературному резервуару. Поскольку стенка 14 образована композитным материалом, вес всего низкотемпературного резервуара намного ниже, чем у низкотемпературного резервуара, который использует для стенки металл или бетон. Следовательно, может быть обеспечен низкотемпературный резервуар, который может выдерживать агрессивную окружающую среду, в которой тепловое сжатие и тепловое расширение являются многократными, например, в ракете, и который является легким и имеет достаточную прочность. Дополнительно, поскольку металлическая оболочка 13 обеспечивает воздухонепроницаемость, не обязательно, чтобы стенка 14 была воздухонепроницаемой. Следовательно, согласно способу изготовления настоящего варианта выполнения, строгость обращения с каждым из составных элементов и строгость контроля температуры во время спекания стенки 14 ослабляются по сравнению с ними в способе изготовления, который требует воздухонепроницаемости композитного материала. То есть, процессы изготовления упрощаются, и расходы на изготовление также могут быть снижены.

[0038]

Настоящее описание не ограничено вариантом выполнения, описанным выше, и определено в описаниях объема формулы изобретения, и настоящее описание включает в себя все виды модификаций с эквивалентными смыслами и лежащие в пределах описаний объема формулы изобретения.

Низкотемпературный резервуар содержит основной корпус контейнера, который включает в себя металлическую оболочку, образующую пространство для хранения низкотемпературного резервуара, и стенку, выполненную из армированного волокном пластика, намотанного на внешнюю периферическую поверхность металлической оболочки. Металлическая оболочка включает в себя изогнутый участок, который продолжается в двух направлениях, пересекающихся на ее поверхности, и который изогнут с возможностью выступать по направлению к пространству для хранения. Изобретение предотвращает возможность отделения металлической оболочки от стенки резервуара при воздействии температуры. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Низкотемпературный резервуар, содержащий

основной корпус контейнера, который включает в себя металлическую оболочку, образующую пространство для хранения низкотемпературного резервуара, и стенку, выполненную из армированного волокном пластика, намотанного на внешнюю периферическую поверхность металлической оболочки, в котором

металлическая оболочка включает в себя изогнутый участок, который продолжается в двух направлениях, пересекающихся на ее поверхности, и который изогнут с возможностью выступать по направлению к пространству для хранения.

2. Низкотемпературный резервуар по п. 1, дополнительно содержащий наполнитель, заполненный между изогнутым участком и стенкой.

3. Низкотемпературный резервуар по п. 2, в котором наполнитель выполнен из упругого корпуса, который сохраняет форму после заполнения при температуре спекания стенки.

4. Низкотемпературный резервуар по п. 2, в котором наполнитель выполнен из материала, который сохраняет форму после заполнения при нормальной температуре и который сжимается при температуре спекания стенки или ниже.

5. Низкотемпературный резервуар по любому из пп. 1-4, в котором металлическая оболочка имеет неровную структуру на участке сцепления со стенкой.

6. Способ изготовления низкотемпературного резервуара, причем способ содержит:

намотку металлической оболочки вокруг оправки, причем металлическая оболочка включает в себя изогнутый участок, который продолжается в двух направлениях, пересекающихся на ее поверхности, и который изогнут с возможностью выступать по направлению к оправке;

намотку стенки, выполненной из армированного волокном пластика, на внешнюю периферическую поверхность металлической оболочки, намотанной на оправку;

спекание стенки и

отделение оправки от металлической оболочки.

7. Способ изготовления низкотемпературного резервуара по п. 6, дополнительно содержащий заполнение наполнителя в изогнутый участок.

8. Способ изготовления низкотемпературного резервуара по п. 7, в котором наполнитель выполнен из упругого корпуса, который сохраняет форму после заполнения при температуре спекания стенки.

9. Способ изготовления низкотемпературного резервуара по п. 7, в котором наполнитель выполнен из материала, который сохраняет форму после заполнения при нормальной температуре и который сжимается при температуре спекания стенки или ниже.

| JP 5948330 B2, 06.07.2016 | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| JP 2006017213 A, 19.01.2006 | |||

| КОНСТРУКЦИЯ ГЕРМЕТИЧНОЙ СТЕНКИ И РЕЗЕРВУАР, ОСНАЩЕННЫЙ ДАННОЙ КОНСТРУКЦИЕЙ | 2004 |

|

RU2282101C2 |

| US 7540395 B2, 02.06.2009 | |||

| JPH01105099 A, 21.04.1989 | |||

| US 9829154 B2, 28.11.2017. | |||

Авторы

Даты

2020-03-26—Публикация

2017-10-25—Подача