Область техники, к которой относится изобретение

Настоящее изобретение относится к способу непрерывной разливки стали, который является эффективным для уменьшения осевой ликвации, присутствующей в заготовках при разливке, произведенных в результате непрерывной разливки.

Уровень техники

При непрерывной разливке стали в технологическом процессе, в котором расплавленная сталь, вылитая в кристаллизатор, затвердевает, растворенные элементы, такие как углерод (С), фосфор (Р), сера (S) и марганец (Mn), вытесняются от стороны затвердевшей оболочки по направлению к стороне незатвердевшего слоя. Затвердевшая оболочка представляет собой твердую фазу, а незатвердевший слой представляет собой жидкую фазу. Такие растворенные элементы концентрируются в незатвердевшем слое, что в результате приводит к получению так называемой ликвации. Степень ликвации является наибольшей в средней позиции в направлении по толщине для заготовки или поблизости от данной позиции. Средняя позиция в направлении по толщине соответствует участку конечного затвердевания.

Кроме того, в технологическом процессе затвердевания расплавленная сталь претерпевает усадку по объему порядка нескольких процентов. Данная усадка по объему в результате приводит к формированию полостей с вакуумметрическим давлением в зоне сосуществования твердое вещество-жидкость на участке конечной ступени затвердевания заготовки, который представляет собой зону, которая содержит большое количество равноосных кристаллов. В результате концентрированный по растворенному элементу участок расплавленной стали (ниже в настоящем документе также обозначаемый термином «обогащенная расплавленная сталь») проходит через узкие проходы в зоне сосуществования твердое вещество-жидкость и засасывается в полости с вакуумметрическим давлением, что в результате приводит к возникновению осевой ликвации на среднем участке в направлении по толщине для заготовки. С другой стороны, в случае отсутствия засасывания концентрированного по растворенному элементу участка расплавленной стали на среднем участке в направлении по толщине для заготовки будут формироваться полости, обозначаемые термином «пористости».

Осевая ликвация и пористости оказывают неблагоприятное воздействие на качество стальной продукции. В соответствии с этим, для уменьшения неблагоприятного воздействия были предложены и реализуются различные технологии.

Например, в источнике патентной литературы 1 раскрывается следующая далее технология. Степень перегрева расплавленной стали в промежуточном ковше доводят до величины, меньшей или равной 50°С, и после этого расплавленную сталь выливают в кристаллизатор установки для непрерывной разливки. На незатвердевший слой заготовки воздействуют электромагнитной силой, которая вызывает перемешивание таким образом, чтобы затвердевшая структура на среднем участке в направлении по толщине для заготовки могла бы стать структурой с мелкими равноосными кристаллами. В дополнение к этому, в тот момент времени, когда долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки находится в диапазоне от 0,1 до 0,8, заготовка при разливке, которая включает незатвердевший слой, подвергают мягкому обжатию в диапазоне от 5 мм до 50 мм, что компенсирует усадку при затвердевании. Данным образом подавляют течение обогащенной расплавленной стали на конечной ступени затвердевания.

В источнике патентной литературы 2 раскрывается следующая далее технология. Расплавленную сталь, характеризующуюся степенью перегрева, доведенной до величины в диапазоне от 20 до 40°С, выливают в кристаллизатор установки для непрерывной разливки. В дополнение к этому, на нижнем участке кристаллизатора прикладывают статическое магнитное поле для контролирования течения расплавленной стали таким образом, чтобы затвердевшая структура могла бы стать структурой со столбчатыми кристаллами, и поэтому поверхность раздела при затвердевании могла бы стать однородной. Кроме того, на конечной ступени затвердевания заготовку при разливке подвергают мягкому обжатию. Данным образом ослабляют осевую ликвацию в заготовке.

В источнике патентной литературы 3 раскрывается нижеследующее. Степень перегрева расплавленной стали устанавливают на уровне величины в диапазоне от 50 до 80°С таким образом, чтобы затвердевшая структура заготовки могла бы стать структурой со столбчатыми кристаллами, и в области, в которой доля твердого вещества находится в диапазоне от 30 до 75 % в поперечном сечении заготовки, к заготовке прикладывают статическое магнитное поле. Данным образом ослабляют осевую ликвацию в заготовке.

Перечень цитирования

Источники патентной литературы

ИПЛ 1: публикация японской нерассмотренной патентной заявки № 6-126405.

ИПЛ 2: публикация японской нерассмотренной патентной заявки № 7-100608.

ИПЛ 3: публикация японской нерассмотренной патентной заявки № 2008-221278.

Раскрытие сущности изобретения

Техническая проблема

К сожалению, технологии описанного выше предшествующего уровня техники создают следующие далее проблемы.

Говоря конкретно, технология использования, в комбинации перемешивания, обусловленного электромагнитной силой, и мягкого обжатия, которая соответствует раскрытию изобретения в патентной литературе 1, является технологией уменьшения течения обогащенной расплавленной стали к среднему участку в направлении по толщине для заготовки и уменьшения накопления на нем обогащенной расплавленной стали. Этого добиваются в результате стимулирования перемешивания при использовании электромагнитной силы, что обеспечивает, тем самым, наличие затвердевшей структуры на среднем участке в направлении по толщине для заготовки в виде структуры с мелкими равноосными кристаллами и увеличение сопротивления течению на среднем участке в направлении по толщине для заготовки. В дополнение к этому, данная технология является технологией подавления течения обогащенной расплавленной стали в результате осуществления мягкого обжатия на конечной ступени затвердевания, что компенсирует усадку при затвердевании, уменьшая, тем самым, движущую силу для течения обогащенной расплавленной стали. В соответствии с этим, может ожидаться сильный эффект уменьшения осевой ликвации. Однако, для удовлетворения жестких требований к качеству технология, раскрытая в патентной литературе 1, является недостаточной. Необходимо дополнительно ослабить осевую ликвацию, которая возникает внутри структуры с равноосными кристаллами для заготовки.

В технологии, раскрытой в патентной литературе 2, затвердевшую структуру контролируют при использовании электромагнитной силы. Однако, участок заготовки, к которому прикладывают магнитное поле, располагается на нижнем участке кристаллизатора. Приложение магнитного поля на данном участке не обнаруживает никакого воздействия для конечной ступени затвердевания, которая оказывает влияние на осевую ликвацию. В результате затвердевшая структура на среднем участке в направлении по толщине для заготовки не может быть структурой со столбчатыми кристаллами.

Кроме того, в технологии, раскрытой в патентной литературе 3, степень перегрева расплавленной стали устанавливают на уровне величины в диапазоне от 50 до 80°С, и в результате затвердевшая структура может быть полностью структурой со столбчатыми кристаллами. Однако, в данной технологии степень перегрева расплавленной стали устанавливают на уровне величины, большей или равной 50°С, и в результате значительно увеличивается вероятность прорыва металла вследствие недостаточной толщины затвердевшей оболочки. Для преодоления данной проблемы необходимо уменьшить скорость вытягивания заготовки, и поэтому производительность ухудшается.

Настоящее изобретение направлено на разрешение данных проблем предшествующего уровня техники, и задача настоящего изобретения заключается в предложении способа непрерывной разливки стали, который делает возможным производство заготовки, в которой осевая ликвация является пренебрежимо малой, и которая поэтому может удовлетворить появившиеся недавно жесткие требования к качеству стальной продукции.

Разрешение проблем

Сущность настоящего изобретения, которое предлагается для разрешения описанных выше проблем, представляет собой нижеследующее:

[1] Способ непрерывной разливки стали, при этом способ включает производство заготовки, причем производство заготовки включает выливание расплавленной стали в кристаллизатор установки для непрерывной разливки и вытягивание затвердевшей оболочки из кристаллизатора, при этом затвердевшая оболочка представляет собой затвердевший участок расплавленной стали,

причем способ включает приложение статического магнитного поля к, по меньшей мере, участку определенной области заготовки, при этом заготовка при разливке находится в установке для непрерывной разливки, причем данной областью является область, где долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки находится в диапазоне представленной ниже формулы (1), при этом статическое магнитное поле характеризуется напряженностью магнитного поля, большей или равной 0,15 Тл, и ориентировано в направлении, ортогональном направлению, в котором вытягивают заготовку при разливке, причем статическое магнитное поле прикладывают при доле времени приложения магнитного поля, большей или равной 10 %, при этом доля времени приложения магнитного поля определяется при использовании представленной ниже формулы (2).

Математическая формула 1

0 < fs ≤ 0,3 ⋅⋅⋅ ... (1)

Доля времени приложения магнитного поля (%) = [Период времени, на протяжении которого к заготовке прикладывают статическое магнитное поле, (мин)]/ [Период времени от момента времени, в который долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки превышает 0, до момента времени, в который долевая концентрация твердого вещества достигает 0,3, (мин)] × 100 ⋅⋅⋅ (2)

[2] Способ непрерывной разливки стали, соответствующий позиции [1], где в области, в которой долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки составляет 0,3, величина, определенная при использовании представленной ниже формулы (3), является большей или равной 0,27 °С × мин1/2/мм3/2.

Математическая формула 2

⋅⋅⋅ (3)

⋅⋅⋅ (3)

В формуле (3) G представляет собой температурный градиент (°С/мм) в позиции, в которой долевая концентрация твердого вещества для заготовки составляет 0,99, в области, в которой долевая концентрация твердого вещества в средней позиции в направлении по толщине составляет 0,3, а V представляет собой скорость (мм/мин), с которой перемещается поверхность раздела твердое вещество-жидкость для заготовки.

[3] Способ непрерывной разливки стали, соответствующий позициям [1] или [2], включающий, кроме того, проведение прокатки на обжимных валках в отношении определенной области заготовки, при этом данной областью является область, где долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки находится в диапазоне от 0,3 до 0,7, причем прокатку на обжимных валках проводят при использовании множества пар опорных валков для заготовки, расположенных таким образом, чтобы разнесение между противолежащими валками постепенно уменьшалось бы по ходу технологического потока по отношению к направлению разливки, при этом прокатку на обжимных валках проводят при степени обжатия, меньшей или равной 5,0 %.

Выгодные эффекты от изобретения

В настоящем изобретении статическое магнитное поле прикладывают к определенной области заготовки, при этом данной областью является область, где долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки находится в диапазоне от более, чем 0 до 0,3 или менее, причем статическое магнитное поле прикладывают в направлении, ортогональном направлению вытягивания заготовки при разливки, при предварительно определенной напряженности на протяжении предварительно определенной продолжительности времени. В соответствии с этим, в незатвердевшем слое внутри заготовки подавляется конвективная теплопередача, что увеличивает температурный градиент в незатвердевшем слое в направлении по толщине для заготовки. Следовательно, затвердевшая структура на среднем участке в направлении по толщине для заготовки является структурой со столбчатыми кристаллами. В результате поверхность раздела при затвердевании является однородной, и уменьшается средний диаметр для ликвационного пятна в затвердевшей структуре для заготовки. Таким образом, достигается нижеследующее: заготовка при разливке, которую производят в результате разливки при использовании установки для непрерывной разливки, характеризуется уменьшенной осевой ликвацией для растворенных элементов, таких как углерод, фосфор, сера и марганец.

Краткое описание чертежей

Фигура 1 представляет собой сделанное в поперечном разрезе схематическое изображение одного примера установки для непрерывной разливки, для которой может быть использован способ непрерывной разливки, соответствующий одному варианту осуществления настоящего изобретения.

Фигура 2 представляет собой график, иллюстрирующий взаимозависимость между средним диаметром для ликвационного пятна и долей времени приложения магнитного поля. На графике сопоставляют взаимозависимости, соответствующие различным напряженностям магнитного поля.

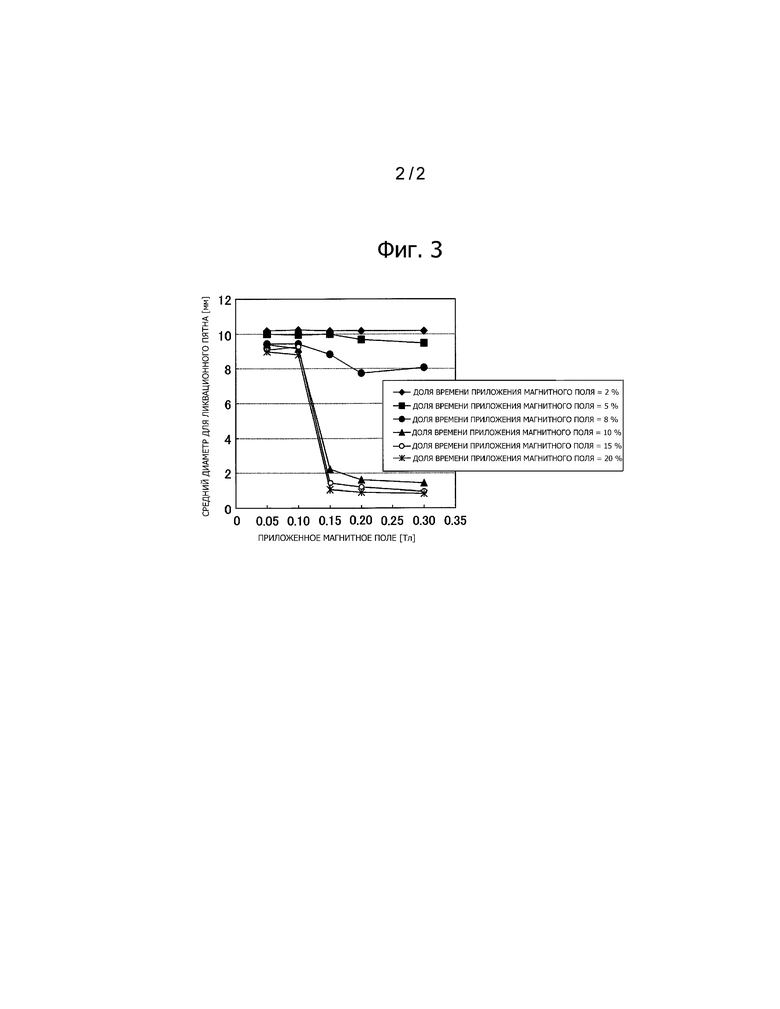

Фигура 3 представляет собой график, иллюстрирующий взаимозависимость между средним диаметром для ликвационного пятна и напряженностью магнитного поля. На графике сопоставляют взаимозависимости, соответствующие различным долям времени приложения магнитного поля.

Осуществление изобретения

Теперь будет описан один вариант осуществления настоящего изобретения.

Фигура 1 представляет собой сделанное в поперечном разрезе схематическое изображение одного примера установки для непрерывной разливки 10, в которой может быть использован способ непрерывной разливки, соответствующий одному варианту осуществления настоящего изобретения. На фигуре 1 ссылочная позиция 12 обозначает кристаллизатор; 14 – заготовку при разливке; 16 – незатвердевший слой (незатвердевший участок расплавленной стали); 18 – затвердевшую оболочку; и 20 и 22 – устройства для генерирования статического магнитного поля, которые устанавливают таким образом, чтобы заготовка при разливке 14 была бы расположена в промежутке между ними. В заготовке 14 внешняя оболочка является затвердевшей оболочкой 18, а внутренний участок представляет собой незатвердевший слой 16. После завершения затвердевания в средней позиции в направлении по толщине из затвердевшей оболочки 18 полностью формируется заготовка при разливке 14, а незатвердевший слой 16 больше уже не присутствует.

Установка для непрерывной разливки 10 включает множество сегментов (не проиллюстрировано). Каждый из сегментов включает пару опорных валков для заготовки, которые обращены друг к другу таким образом, что заготовка при разливке 14 может быть расположена в промежутке между ними. После вытягивания из кристаллизатора 12 заготовку при разливке 14 вытягивают сверху вниз в направлении разливки в то время, как заготовка при разливке опирается на опорные валки для заготовки, расположенные в сегментах. В сегменте поблизости от позиции, в которой должно быть завершено затвердевание заготовки 14, располагают множество пар опорных валков для заготовки 24 (обжимных валков 24) таким образом, чтобы разнесение между противолежащими валками постепенно уменьшалось бы по ходу технологического потока по отношению к направлению разливки. При использовании множества пар опорных валков для заготовки 24 заготовка при разливке 14 может быть подвергнута прокатке на обжимных валках при предварительно определенной величине обжатия с одновременным вытягиванием заготовки 14 сверху вниз в направлении разливки. Группа валков, сформированная из множества пар опорных валков для заготовки 24, также обозначается термином «зона мягкого обжатия».

Установки для генерирования статического магнитного поля 20 и 22, например, представляют собой катушки для приложения постоянного магнитного поля и располагаются в сегменте, соответствующем области, в которой долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 находится в диапазоне от 0,24 до 0,30. Устройства для генерирования статического магнитного поля 20 и 22 прикладывают статическое магнитное поле к незатвердевшему слою 16, который находится внутри заготовки 14. Магнитное поле ориентировано в направлении, ортогональном по отношению к направлению, в котором происходит вытягивание заготовки 14. Статическое магнитное поле, которое прикладывают при использовании устройств для генерирования статического магнитного поля 20 и 22, подавляет течение, которое возникает в незатвердевшем слое 16 в направлении, ортогональном по отношению к направлению, в котором вытягивают заготовку при разливке. То есть, подавляется смешивание низкотемпературного участка незатвердевшего слоя 16, который примыкает к затвердевшей оболочке, с высокотемпературным участком незатвердевшего слоя 16, который примыкает к середине в направлении по толщине. Говоря другими словами, подавляется конвективная теплопередача в незатвердевшем слое 16, и в результате увеличивается температурный градиент в незатвердевшем слое 16 в направлении, ортогональном направлению, в котором вытягивают заготовку при разливке. Причина подавления течения в незатвердевшем слое 16 под воздействием статического магнитного поля заключается в том, что в случае необходимости перемещения расплавленной стали в пространстве, в котором присутствует приложенное статическое магнитное поле, в направлении, противоположном направлению, в котором перемещается расплавленная сталь, будет действовать тормозящая сила, обусловленная наличием статического магнитного поля.

В результате увеличения температурного градиента в незатвердевшем слое 16 подавляется формирование равноосных кристаллов на среднем участке в направлении по толщине для заготовки 14, и, следовательно, затвердевшая структура заготовки 14 в направлении по толщине является структурой со столбчатыми кристаллами, и затвердевшая структура на среднем участке в направлении по толщине для заготовки 14 является структурой со столбчатыми кристаллами. Поскольку затвердевшая структура на среднем участке в направлении по толщине для заготовки 14 является структурой со столбчатыми кристаллами, поверхность раздела при затвердевании является однородной, и поэтому на конечной ступени затвердевания подавляется формирование больших полостей. Следовательно, заготовка при разливке 14, которую производят в результате непрерывной разливки при использовании установки для непрерывной разливки 10, характеризуется уменьшенной осевой ликвацией.

Устройства для генерирования статического магнитного поля 20 и 22 могут быть установлены в позициях, соответствующих области, где долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 находится в диапазоне от более, чем 0 до 0,3 или менее, таким образом, чтобы могло бы быть приложено статическое магнитное поле в направлении, ортогональном направлению, в котором вытягивают заготовку при разливке 14. Конвективная теплопередача в незатвердевшем слое 16 будет иметь место в случае низкой долевой концентрации твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 и поэтому высокой текучести незатвердевшего слоя 16, в то время как конвективная теплопередача не будет иметь место в незатвердевшем слое 16 в случае высокой долевой концентрации твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 и поэтому низкой текучести незатвердевшего слоя 16. В соответствии с этим, в результате приложения статического магнитного поля в позиции, соответствующей области, в которой долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 находится в диапазоне от более, чем 0 до 0,3 или менее, конвективная теплопередача в незатвердевшем слое 16 может быть эффективно подавлена. В результате может быть уменьшен средний диаметр для ликвационного пятна в затвердевшей структуре на среднем участке в направлении по толщине для заготовки 14.

Как это необходимо отметить, долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 является долевой концентрацией твердого вещества в серединной точке поперечного сечения в направлении, перпендикулярном направлению, в котором вытягивают заготовку при разливке 14. Долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 может быть рассчитана исходя из температуры расплавленной стали в серединной точке поперечного сечения в направлении, перпендикулярном направлению, в котором вытягивают заготовку при разливке 14, (ниже в настоящем документе также просто обозначаемой термином «серединная точка заготовки»). Говоря конкретно, различие долевых концентраций твердого вещества и различие температур могут быть определены при использовании температуры расплавленной стали, при которой долевая концентрация твердого вещества составляет 0, и температуры расплавленной стали, при которой долевая концентрация твердого вещества составляет 1,0. Исходя из взаимозависимости соответствия между различием долевых концентраций твердого вещества и различием температур может быть рассчитана формула, представляющая взаимозависимость между температурой расплавленной стали и долевой концентрацией твердого вещества. В соответствии с этим, в случае наличия возможности вычисления температуры расплавленной стали в серединной точке заготовки 14 может быть рассчитана и долевая концентрация твердого вещества, соответствующая температуре расплавленной стали.

Кроме того, температура в серединной точке заготовки 14 может быть рассчитана при использовании температуры поверхности затвердевшей оболочки 18 и уравнения теплопереноса, описанного в публикации 1 («Heat Transfer Experiment in Continuous Billet Heating Furnace and Calculation Method», issued by The Iron and Steel Institute of Japan on May 10, 1971). На затвердевшей оболочке 18 может быть расположена термопара, и могут быть получены изменения температуры для температуры поверхности затвердевшей оболочки 18. В соответствии с этим, может быть получен температурный профиль поверхности затвердевшей оболочки в направлении вытягивания заготовки. При использовании полученного температурного профиля поверхности затвердевшей оболочки 18 и уравнения теплопереноса рассчитывают температурный профиль в серединной точке заготовки 14 в направлении вытягивания.

При использовании температурного профиля в серединной точке заготовки 14 и предварительно рассчитанной формулы, представляющей взаимозависимость между температурой расплавленной стали и долевой концентрацией твердого вещества, рассчитывают профиль долевой концентрации твердого вещества fs в средней позиции в направлении по толщине для заготовке в направлении, в котором вытягивают заготовку 14. На основании рассчитанного профиля долевой концентрации твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 устанавливают позиции в установке для непрерывной разливки 10, в которых должны быть установлены устройства для генерирования статического магнитного поля 20 и 22.

Напряженность магнитного поля, прикладываемого к заготовке 14, является большей или равной 0,15 Тл. В случае напряженности прикладываемого магнитного поля, составляющей менее, чем 0,15 Тл, средний диаметр для ликвационного пятна на среднем участке в направлении по толщине для заготовки 14 не может быть уменьшен, и поэтому осевая ликвация в заготовке 14 не может быть подавлена.

Кроме того, доля времени приложения магнитного поля является большей или равной 10 %. Доля времени приложения магнитного поля является долей для приложения к заготовке 14 статического магнитного поля, характеризующегося напряженностью магнитного поля, большей или равной 0,15 Тл. В случае доли времени приложения магнитного поля, составляющей менее, чем 10 %, затвердевшая структура на среднем участке в направлении по толщине для заготовки 14 не может быть структурой со столбчатыми кристаллами, и поэтому осевая ликвация в заготовке 14 не может быть подавлена. Как это необходимо отметить, доля времени приложения магнитного поля представляет собой величину, рассчитанную в соответствии с представленной ниже формулой (2).

Математическая формула 3

Доля времени приложения магнитного поля (%) = [Период времени, на протяжении которого к заготовке прикладывают статическое магнитное поле, (мин)]/[Период времени от момента времени, в который долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки превышает 0, до момента времени, в который долевая концентрация твердого вещества достигает 0,3, (мин)] × 100 ⋅⋅⋅ (2)

Кроме того, предпочтительным является контролирование температурного градиента и скорости затвердевания для заготовки 14, обеспечивая наличие затвердевшей структуры в виде однородной структуры со столбчатыми кристаллами таким образом, чтобы осевая ликвация в заготовке 14 могла бы быть дополнительно подавлена. В данном случае температурный градиент G определяется в качестве температурного градиента (°С/мм) в позиции, в которой долевая концентрация твердого вещества для заготовки 14 составляет 0,99, в области, в которой долевая концентрация твердого вещества в средней позиции в направлении по толщине составляет 0,3. Кроме того, скорость затвердевания V определяется в качестве скорости (мм/мин), с которой перемещается поверхность раздела твердое вещество-жидкость для заготовки 14.

В соответствии с данным определением заготовка при разливке 14 предпочтительно представляет собой нижеследующее при долевой концентрации твердого вещества fs в средней позиции в направлении по толщине для заготовки, составляющей 0,3: величина, определенная при использовании представленной ниже формулы (3), которая включает температурный градиент G и скорость затвердевания V, является большей или равной 0,27 °С × мин1/2/мм3/2. В результате затвердевшая структура на среднем участке в направлении по толщине для заготовки 14 является однородной структурой со столбчатыми кристаллами, и, следовательно, в заготовке 14, которую производят в результате непрерывной разливки при использовании установки для непрерывной разливки 10, дополнительно подавляется осевая ликвация.

Математическая формула 4

⋅⋅⋅ (3)

⋅⋅⋅ (3)

С другой стороны, в случае определенной при использовании формулы (3) величины, составляющей менее, чем 0,27 °С × мин1/2/мм3/2, затвердевшая структура на среднем участке в направлении по толщине для заготовки 14 не может быть однородной структурой со столбчатыми кристаллами, то есть, описанный выше эффект не производится.

Для проверки наличия осевой ликвации в заготовке 14 от среднего участка в направлении по толщине для заготовки 14 может быть отрезан образец для оценки. Образец, например, может составлять 50 мм в толщину, 410 мм в ширину и 80 мм в длину. Говоря конкретно, поперечное сечение, параллельное направлению разливки для отрезанного образца, подвергают травлению при использовании насыщенной пикриновой кислоты, что, тем самым, выявляет макроструктуру, и получают фотографии для пятен макроскопической ликвации и пятен полумакроскопической ликвации, наблюдаемых в средней области в направлении по толщине для заготовки 14. Пятна макроскопической ликвации характеризуются диаметром для ликвационного пятна, составляющим приблизительно 5 мм, а пятна полумакроскопической ликвации характеризуется диаметром для ликвационного пятна, составляющим приблизительно 1 мм. После этого полученные фотографии подвергают анализу изображений для измерения средней площади поверхности для ликвационных пятен и исходя из средней площади поверхности рассчитывают средний диаметр эквивалентного круга для пятна (средний диаметр для ликвационного пятна). Исходя из рассчитанного среднего диаметра для пятна может быть оценен размер для ликвационных пятен.

Ликвационные пятна формируются на участке конечного затвердевания в средней области в направлении по толщине по мере поступательного прохождения затвердевания незатвердевшего слоя 16. Участок конечного затвердевания является участком, где друг с другом сталкиваются столбчатые кристаллы, выросшие от стороны верхней поверхности (стороны, противоположной плоскости начала отсчета у установки для непрерывной разливки) для заготовки 14, и столбчатые кристаллы, выросшие от стороны нижней поверхности (стороны, соответствующей плоскости начала отсчета у установки для непрерывной разливки) для заготовки 14. Как это известно, чем большей будет осевая ликвация, тем большим будет размер (диаметр для ликвационного пятна) для ликвационных пятен, и по мере увеличения данного размера уменьшается обрабатываемость и тому подобное. То есть, уменьшение диаметра для ликвационного пятна означает уменьшение осевой ликвации. В соответствии с этим, осевая ликвация для заготовки 14 может быть оценена в результате измерения диаметра для ликвационного пятна.

В случае формирования затвердевшей структуры на среднем участке в направлении по толщине для заготовки 14 в виде структуры со столбчатыми кристаллами при использовании описанного выше способа может иметь место нижеследующее. В областях, в которых дендриты вступают в контакт друг с другом на обеих поверхностях раздела при затвердевании, на концевых участках дендритов могут формироваться маленькие полости, и маленькие полости могут сохраняться и формировать маленькие пористости в заготовке 14. Предпочитается, чтобы для предотвращения формирования маленьких полостей в отношении заготовки 14 была бы проведена прокатка на обжимных валках при степени обжатия в диапазоне, составляющем 5,0 % или менее, (ниже в настоящем документе также обозначаемая термином «мягкое обжатие») при использовании множества пар опорных валков 24 для заготовки 14, при этом прокатку на обжимных валках проводят в диапазоне, в котором долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 находится в диапазоне от 0,3 до 0,7. В случае проведения принудительной прокатки на обжимных валках для затвердевшей оболочки 18 заготовки 14 на конечной ступени затвердевания описанные выше маленькие полости будут легко исчезать. Кроме того, вследствие проведения прокатки на обжимных валках для заготовки 14 на конечной ступени затвердевания подавляется течение обогащенной расплавленной стали, и поэтому ослабляется осевая ликвация в заготовке 14.

В соответствии с использованием в настоящем документе термин «степень обжатия» относится к величине обжатия по толщине от толщины заготовки 14 до прокатки на обжимных валках (различию между толщиной заготовки 14 до прокатки на обжимных валках и толщиной заготовки 14 после прокатки на обжимных валках), что выражают в виде соотношения (процентного соотношения). В случае степени обжатия, составляющей более, чем 5,0 %, в заготовке 14 будут формироваться внутренние трещины вследствие избыточно большой величины обжатия. С другой стороны, в случае избыточно маленькой степени обжатия на среднем участке в направлении по толщине для заготовки 14 сохранятся пористости. В соответствии с этим, желательным является обеспечение величины обжатия, составляющей приблизительно 1,0 %.

В случае начала прокатки на обжимных валках после превышения долевой концентрации твердого вещества в средней позиции в направлении по толщине для заготовки 14, составляющей 0,3, появится возможность того, что осевую ликвацию в заготовке 14 нельзя будет подавить вследствие возможного уже начала течения обогащенной расплавленной стали. Кроме того, в диапазоне, в котором долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки 14 составляет более, чем 0,7, течение обогащенной расплавленной стали не возникнет, и поэтому осевая ликвация не ухудшится даже и без проведения прокатки на обжимных валках. В соответствии с этим, необходимо проводить мягкое обжатие в диапазоне, в котором долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки 14 находится в диапазоне от 0,3 до 0,7.

Кроме того, в случае скорости прокатки на обжимных валках, составляющей менее, чем 0,30 мм/мин, скорость прокатки на обжимных валках будет чрезмерно маленькой по отношению к величине усадки при затвердевании, и поэтому течение обогащенной расплавленной стали не будет подавляться в достаточной степени. С другой стороны, в случае скорости прокатки на обжимных валках, составляющей более, чем 2,00 мм/мин, скорость прокатки на обжимных валках будет чрезмерно большой в сопоставлении с величиной усадки при затвердевании, и поэтому могут произойти обратная V-образная ликвация и/или возникновение внутренних трещин. В соответствии с этим, в случае проведения мягкого обжатия желательным будет нахождение скорости прокатки на обжимных валках в диапазоне от 0,30 до 2,00 мм/мин.

В случае проведения мягкого обжатия в отношении заготовки 14 на конечной ступени затвердевания заготовка при разливке 14, которую производят в результате непрерывной разливки при использовании установки для непрерывной разливки 10, будет характеризоваться дополнительно уменьшенными осевой ликвацией и пористостями вследствие наличия эффекта уменьшения ликвации, который производится в результате приложения статического магнитного поля, и эффекта ослабления ликвации и эффекта предотвращения возникновения пористости, которые производятся в результате мягкого обжатия.

В соответствии с представленным выше описанием изобретения в настоящем изобретении статическое магнитное поле прикладывают к определенной области заготовки 14, при этом данная область является областью, где долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки 14 находится в диапазоне от более, чем 0 до 0,3 или менее, причем статическое магнитное поле прикладывают в направлении, ортогональном по отношению к направлению вытягивания заготовки, при предварительно определенной напряженности на протяжении предварительно определенной продолжительности времени. Таким образом, в незатвердевшем слое 16 внутри заготовки подавляется конвективная теплопередача, что увеличивает температурный градиент для незатвердевшего слоя 16 в направлении по толщине для заготовки 14. Следовательно, затвердевшая структура на среднем участке в направлении по толщине для заготовки 14 является структурой со столбчатыми кристаллами. В результате уменьшается средний диаметр для ликвационного пятна на среднем участке в направлении по толщине для заготовки, и поэтому достигается нижеследующее: заготовка при разливке 14, которую производят в результате разливки при использовании установки для непрерывной разливки, характеризуется уменьшенной осевой ликвацией для растворенных элементов, таких как углерод, фосфор, сера и марганец.

Примеры

Заготовку при разливке производили в результате непрерывной разливки при использовании блюмовой установки для непрерывной разливки, которая имела ту же самую конфигурацию, что и установка для непрерывной разливки, проиллюстрированная на фигуре 1, и у которой длина технологической линии установки для непрерывной разливки составляет 19,9 м, а ее радиус кривизны составляет 15 м. При использовании установки для непрерывной разливки в результате разливки могут быть произведены заготовки, имеющие в толщину 250 мм и в ширину 410 мм применительно к размеру поперечного сечения. Компоненты расплавленной стали, выливаемой в кристаллизатор, включали нижеследующее: углерод 0,7 % (масс.); кремний 0,2 % (масс.); и марганец 0,9 % (масс.). Скорость вытягивания заготовки составляла 0,8 м/мин, а степень перегрева расплавленной стали (температура расплавленной стали – температура ликвидуса) в промежуточном ковше составляла 20°С.

Устройства для генерирования статического магнитного поля устанавливали в позициях, соответствующих области, где долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки находится в диапазоне от 0,24 до 0,30. Непрерывную разливку проводили при различных долях времени приложения магнитного поля и при различных напряженностях магнитного поля, при этом доля времени приложения магнитного поля определяется при использовании формулы (2). Доли времени приложения магнитного поля составляли 2%, 5%, 8%, 10%, 15% и 20%, и напряженности магнитного поля составляли 0,05 Тл, 0,10 Тл, 0,15 Тл, 0,20 Тл и 0,30 Тл.

В таблице 1 продемонстрирована затвердевшая структура и измеренный средний диаметр для ликвационного пятна на среднем участке в направлении по толщине для каждой из заготовок при разливке. Что касается затвердевшей структуры на среднем участке в направлении по толщине для заготовки, то тип затвердевшей структуры определяли в соответствии с представленным выше описанием изобретения. То есть, поперечное сечение образца, отрезанного от заготовки, подвергали травлению при использовании насыщенной пикриновой кислоты, тем самым, выявляя макроструктуру, и для структуры проводили визуальные наблюдения. Кроме того, в соответствии с представленным выше описанием изобретения также определяли и средний диаметр для ликвационного пятна. То есть, измеряли среднюю площадь поверхности для ликвационных пятен и исходя из средней площади поверхности рассчитывали средний диаметр эквивалентного круга для пятна, который обозначался в качестве среднего диаметра для ликвационного пятна.

Таблица 1

Фигура 2 представляет собой график, иллюстрирующий взаимозависимость между средним диаметром для ликвационного пятна и долей времени приложения магнитного поля для каждой из различных напряженностей магнитного поля на основании результатов измерений, продемонстрированных в таблице 1. Фигура 3 представляет собой график, иллюстрирующий взаимозависимость между средним диаметром для ликвационного пятна и напряженностью магнитного поля для каждой из различных долей времени приложения магнитного поля на основании результатов измерений, продемонстрированных в таблице 1.

Как это видно исходя из фигуры 2, в случае напряженности магнитного поля, меньшей или равной 0,10 Тл, средний диаметр для ликвационного пятна не изменится значительным образом даже при увеличении доли времени приложения магнитного поля. В противоположность этому, как это видно, в случае напряженности магнитного поля, большей или равной 0,15 Тл, средний диаметр для ликвационного пятна может быть уменьшен в результате установления доли времени приложения магнитного поля на уровне величины, большей или равной 10%.

Как это видно исходя из фигуры 3, в случае доли времени приложения магнитного поля, меньшей или равной 8%, средний диаметр для ликвационного пятна не изменится значительным образом даже в случае увеличения напряженности магнитного поля. В противоположность этому, как это видно, в случае доли времени приложения магнитного поля, большей или равной 10%, средний диаметр для ликвационного пятна может быть уменьшен в результате установления напряженности магнитного поля на уровне величины, большей или равной 0,15 Тл.

Кроме того, как это подтверждает таблица 1, в случае напряженности магнитного поля, большей или равной 0,15 Тл, затвердевшая структура в средней области для заготовки может быть структурой со столбчатыми кристаллами при установлении доли времени приложения магнитного поля на уровне величины, большей или равной 10 %.

Данные результаты демонстрируют нижеследующее. В случае проведения непрерывной разливки при приложении статического магнитного поля к заготовке затвердевшая структура на среднем участке в направлении по толщине для заготовки может быть столбчатой структурой, и поэтому может быть уменьшен средний диаметр для ликвационного пятна в затвердевшей структуре на среднем участке в направлении по толщине для заготовки, то есть, в заготовке может быть ослаблена осевая ликвация. Статическое магнитное поле прикладывают при доле времени приложения магнитного поля в 10 % и при напряженности магнитного поля, составляющей 0,15 Тл или более, при использовании устройства для генерирования статического магнитного поля, расположенного в установке для непрерывной разливки. Устройство для генерирования статического магнитного поля располагают, по меньшей мере, на участке области, соответствующей диапазону, в котором долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки находится в диапазоне от более, чем 0 до 0,3 или менее.

Кроме того, испытание проводили при использовании упомянутой выше установки для непрерывной разливки. В испытании при одновременном приложении к заготовке статического магнитного поля в отношении заготовки постепенным образом проводили прокатку на обжимных валках (мягкое обжатие) на конечной ступени затвердевания при использовании множества пар опорных валков для заготовки, расположенных таким образом, чтобы разнесение между валками постепенно уменьшалось бы по ходу технологического потока по отношению к направлению разливки. Данное испытание проводили для исследования того, оказывает ли прокатка на обжимных валках, проводимая в отношении заготовки на конечной ступени затвердевания, какое-либо воздействие на затвердевшую структуру на среднем участке в направлении по толщине для заготовки.

Условия при прокатке на обжимных валках для заготовки представляли собой нижеследующее. Скорость прокатки на обжимных валках находилась в пределах диапазона от 0,30 до 2,00 мм/мин. Степень обжатия варьировали: 0 %, 0,1 %, 0,8 %, 1,0 %, 5,0%, 7,0% и 10,0%. Прокатку на обжимных валках проводили в диапазоне, в котором долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки находилась в диапазоне от 0,3 или более до 0,7 или менее. Во время прокатки на обжимных валках к заготовке прикладывали статическое магнитное поле, характеризующееся напряженностью магнитного поля 0,15 Тл, при доле времени приложения магнитного поля 10% при использовании устройств для генерирования статического магнитного поля, установленных в позициях, соответствующих области, где долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки находилась в диапазоне от 0,24 до 0,30.

Таблица 2 демонстрирует результаты исследования в отношении пористостей на среднем участке в направлении по толщине для заготовки в различных условиях прокатки на обжимных валках. В исследовании при доле времени приложения магнитного поля 10% прикладывали статическое магнитное поле, характеризующееся напряженностью магнитного поля 0,15 Тл, контролируя, тем самым, наличие затвердевшей структуры в виде структуры со столбчатыми кристаллами. Степень пористостей на среднем участке в направлении по толщине для заготовки оценивали в результате визуального наблюдения поперечного сечения образца.

Таблица 2

Как это продемонстрировано в таблице 2, было установлено то, что заготовка при разливке, в которой какие-либо пористости не формируются, может быть произведена в результате проведения после приложения статического магнитного поля прокатки на обжимных валках в отношении определенной области заготовки, при этом данная область является областью, где долевая концентрация твердого вещества в средней позиции в направлении по толщине находится в диапазоне от 0,3 до 0,7, при степени обжатия в пределах диапазона от 1,0% до 5,0%. В случае степени обжатия, составляющей менее, чем 1,0%, пористости сохранялись, поскольку величина обжатия была недостаточной, в то время как в случае величины обжатия, составляющей более, чем 5,0%, формирование пористостей подавлялось, но в заготовке имело место возникновение внутренних трещин.

Предпочитается, чтобы температурный градиент и скорость затвердевания контролировались бы для обеспечения наличия затвердевшей структуры в виде структуры со столбчатыми кристаллами. Говоря конкретно, в случае маленького температурного градиента скорость затвердевания может быть уменьшена, а в случае большого температурного градиента скорость затвердевания может быть увеличена. В результате согласно прогнозированию будет формироваться однородная структура со столбчатыми кристаллами. В соответствии с этим, проводили испытание, в котором исследовали взаимозависимость между температурным градиентом G и скоростью затвердевания V при использовании охлаждаемого водой кристаллизатора для испытания. Испытание проводили следующим далее образом. Расплавленную сталь выливали в охлаждаемый водой кристаллизатор для испытания в целях заполнения внутреннего пространства охлаждаемого водой кристаллизатора расплавленной сталью. Для охлаждения расплавленной стали водой охлаждались только поверхности длинных сторон охлаждаемого водой кристаллизатора. Статическое магнитное поле прикладывали в случае долевой концентрации твердого вещества fs в средней позиции в направлении по толщине для заготовки, составляющей 0,3, при использовании устройства для генерирования статического магнитного поля, установленного на обратной поверхности охлаждаемого водой кристаллизатора.

Как это необходимо отметить, в соответствии с представленным выше описанием изобретения температурный градиент G является температурным градиентом (°С/мм) в позиции, в которой долевая концентрация твердого вещества для заготовки составляет 0,99, в момент времени, когда долевая концентрация твердого вещества в средней позиции в направлении по толщине составляет 0,3. Кроме того, скорость затвердевания V является скоростью (мм/мин), с которой перемещается поверхность раздела твердое вещество-жидкость для заготовки.

На заготовке в охлаждаемом водой кристаллизаторе располагали две термопары, относящиеся к типу R, (в позиции 1/2 ширины на длинной стороне и 1/2 толщины на короткой стороне и в позиции 1/2 ширины на длинной стороне и 1/4 толщины на короткой стороне). Температурный профиль в направлении к середине заготовки получали исходя из выходных данных по температуре от термопар и уравнения теплопереноса. Впоследствии исходя из полученного температурного профиля рассчитывали температурный градиент G (°С/мм) в позиции, где долевая концентрация твердого вещества составляет 0,99. Говоря конкретно, температурный градиент G рассчитывали при использовании температур в позициях впереди и позади от позиции, где долевая концентрация твердого вещества составляет 0,99, в соответствии с вычислением исходя из температурного профиля и расстояния между позицией впереди и позицией позади.

Позиция поверхности раздела твердое вещество-жидкость для заготовки рассчитывали исходя из температурного профиля для заготовки, который рассчитывали исходя из выходных данных по температуре от термопар и уравнения теплопереноса. Скорость V (мм/мин), при которой перемещается поверхность раздела твердое вещество-жидкость для заготовки, рассчитывали при использовании величины изменения температурного профиля при расчете на единицу времени.

В таблице 3 демонстрируются результаты исследования взаимозависимости между температурным градиентом G и скоростью затвердевания V. Как это демонстрирует таблица 3, в случае определенной при использовании формулы (3) величины, составляющей менее, чем 0,19°С × мин1/2/мм3/2, на среднем участке в направлении по толщине для заготовки наблюдали структуру с равноосными кристаллами, в которой направление роста дендритов было неоднородным. С другой стороны, согласно наблюдениям в случае определенной при использовании формулы (3) величины, большей или равной 0,19 °С × мин1/2/мм3/2, формировалась структура со столбчатыми кристаллами, и в случае определенной при использовании формулы (3) величины, большей или равной 0,27 °С × мин1/2/мм3/2, формировалась однородная структура со столбчатыми кристаллами.

Таблица 3

Как это подтверждает таблица 3, в случае контролирования температурного градиента G и скорости затвердевания V таким образом, чтобы величина, определенная при использовании формулы (3), была бы большей или равной 0,27 °С × мин1/2/мм3/2, может быть уменьшен средний диаметр для ликвационного пятна в затвердевшей структуре на среднем участке в направлении по толщине для заготовки, и, следовательно, затвердевшая структура на среднем участке в направлении по толщине для заготовки может быть даже более однородной структурой со столбчатыми кристаллами. В соответствии с этим, как это установлено, может быть дополнительно уменьшена осевая ликвация в заготовке, которую производят в результате разливки при использовании установки для непрерывной разливки.

Перечень ссылочных позиций

10 Установка для непрерывной разливки

12 Кристаллизатор

14 Заготовка при разливке

16 Незатвердевший слой

18 Затвердевшая оболочка

20 Устройство для генерирования статического магнитного поля

22 Устройство для генерирования статического магнитного поля

24 Обжимной валок

Изобретение относится к способу непрерывной разливки стали, включающему производство заготовки. Производство заготовки включает выливание расплавленной стали в кристаллизатор установки для непрерывной разливки и вытягивание затвердевшей оболочки из кристаллизатора, при этом затвердевшая оболочка представляет собой затвердевший участок расплавленной стали. Способ включает приложение статического магнитного поля к по меньшей мере участку определенной области заготовки, при этом заготовка при разливке находится в установке для непрерывной разливки, причем данной областью является область, где долевая концентрация твердого вещества fs в средней позиции в направлении по толщине для заготовки находится в диапазоне представленной ниже формулы (1):

0 < fs ≤ 0,3 (1),

при этом статическое магнитное поле характеризуется напряженностью магнитного поля, большей или равной 0,15 Тл, и ориентировано в направлении, ортогональном направлению, в котором вытягивают заготовку при разливке, причем статическое магнитное поле прикладывают при доле времени приложения магнитного поля, большей или равной 10 %, при этом доля времени приложения магнитного поля определяется при использовании представленной формулы (2):

Доля времени приложения магнитного поля (%) = (Период времени, на протяжении которого к заготовке прикладывают статическое магнитное поле, (мин)) × 100/(Период времени от момента времени, в который долевая концентрация твердого вещества в средней позиции в направлении по толщине для заготовки превышает 0, до момента времени, в который долевая концентрация твердого вещества достигает 0,3, (мин)) (2).

В результате обеспечивается получение заготовки, в которой осевая ликвация является пренебрежимо малой, и повышение качества стальной продукции. 2 з.п. ф-лы, 3 ил., 2 табл.

1. Способ непрерывной разливки стали, включающий получение заготовки посредством разливки расплавленной стали в кристаллизатор установки для непрерывной разливки и вытягивания затвердевшей оболочки из кристаллизатора, при этом затвердевшая оболочка является затвердевшей частью расплавленной стали,

приложение статического магнитного поля к по меньшей мере части области заготовки, при этом заготовка расположена в установке для непрерывной разливки, причем указанная область является областью, в которой доля твердого вещества fs в среднем положении по толщине заготовки находится в диапазоне, определенном формулой (1), при этом статическое магнитное поле характеризуется напряженностью магнитного поля, большей или равной 0,15 Тл, и ориентировано в направлении, ортогональном направлению, в котором вытягивают заготовку, причем статическое магнитное поле прикладывают при доле времени приложения, большей или равной 10%, при этом долю времени приложения определяют при использовании представленной ниже формулы (2), причем

0 < fs ≤ 0,3 (1) и

доля времени приложения (%) = [период времени, на протяжении которого к заготовке прикладывают статическое магнитное поле, (мин)]/[период времени от момента времени, в который доля твердого вещества в среднем положении по толщине заготовки превышает 0, до момента времени, в который доля твердого вещества достигает 0,3, (мин)] × 100 (2).

2. Способ по п. 1, в котором в области, в которой доля твердого вещества в среднем положении по толщине заготовки составляет 0,3, величина, определенная при использовании представленной ниже формулы (3), является большей или равной 0,27°С × мин1/2/мм3/2,

(3),

(3),

где G - температурный градиент (°С/мм) в позиции, в которой доля твердого вещества заготовки составляет 0,99 в области, в которой доля твердого вещества в среднем положении по толщине составляет 0,3, а V - скорость (мм/мин), с которой перемещается поверхность раздела твердое вещество-жидкость заготовки.

3. Способ по п. 1 или 2, который включает прокатку для обжатия области заготовки, в которой доля твердого вещества в среднем положении по толщине заготовки находится в диапазоне от 0,3 до 0,7, причем прокатку заготовки осуществляют посредством множества пар поддерживающих заготовку валков, расположенных с постепенным уменьшением расстояния между валками по ходу технологического потока в направлении разливки, при этом прокатку проводят со степенью обжатия, меньшей или равной 5,0%.

| JP 2014073503 A, 24.04.2014 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2500500C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2090304C1 |

| JP 2010274299 A, 09.12.2010 | |||

| JP 9295113 A, 18.11.1997. | |||

Авторы

Даты

2020-04-06—Публикация

2017-03-29—Подача