Изобретение относится к способу и устройству для непрерывной разливки с непосредственным обжатием металлической, в частности, стальной заготовки, имеющей вид прямоугольника, слитка, чернового профиля, сортовой или круглой заготовки, которая после кристаллизатора проводится в криволинейной проводке и подвергается вторичному охлаждению жидким охладителем, при этом путем регулирования устанавливается однородное по сечению заготовки температурное поле необходимое для операции обжатия.

Как правило, при непрерывной разливке различных марок стали с разными сечениями или форматами при вторичном охлаждении внимание уделяется росту корочки заготовки, а на участке обжатия - положению конца незатвердевшей центральной части заготовки. Так, например, из патента EP 0804981 известно, что заготовку на этапе обжатия обжимают до конечной желаемой толщины. Однако для этого требуется устанавливать положение конца незатвердевшей центральной части заготовки, начиная от которого горизонтально будет прикладываться сила деформации на наклонную поверхность. Такой способ является, однако, довольно грубым и не учитывает состояния образуемой структуры. Причина заключается в недостаточном распределении тепла из-за неудачного охлаждения и равномерного опирания заготовки при неравномерном по сечению заготовки отводе тепла. Также производится согласование вторичного охлаждения с поддерживанием заготовки. Чтобы улучшить это согласование, в неопубликованной немецкой заявке 10051959.8 предлагалось устанавливать геометрическую форму профиля вторичного охлаждения по аналогии с профилем затвердевания заготовки на последующих участках. Также аналогичным образом изменяется конфигурация поддерживающей системы для заготовки на следующих участках пути, уменьшаясь в зависимости от профиля затвердевания заготовки. При этом угловые зоны сечения заготовки при увеличении длины пройденного пути охлаждались меньше, чем центральные зоны. При реализации этого способа распыляемые струи в зоне вторичного охлаждения по углу распыления так подгоняются к толщине корочки заготовки, чтобы уменьшающейся ширине незатвердевшей центральной части заготовки соответствовал меньший угол распыления. Уже этими мерами достигают значительного выравнивания температуры в сечении заготовки по слоям сечения заготовки.

При этом уровне знаний автор названной ранее, не опубликованной заявки на патент обнаружил, кроме того, что проведение процесса так называемого мягкого обжатия заготовки нужно также оптимизировать. В основе этого вывода лежит то, что большие сопротивления деформации из-за неблагоприятного распределения температуры в отлитой сортовой заготовке или в отлитом черновом профиле с различными пластичностями вызывают различные сопротивления деформации и различные удлинения и, тем самым, ведут к образованию трещин.

Улучшение внутреннего качества заготовок различного сечения и размеров, в частности уменьшение положительной ликвации, пористости и рыхлости сердцевины, требует процесса обжатия на конечных участках затвердевания. По существующим до сих пор способам, например в случае сортовой заготовки, осуществляется круговое затвердевание с круговой по сечению изотермой, которое прекращается в зоне изгиба и правки. Так как при таком распределении температуры обжатие возможно только в сердцевине, достигается только механическое воздействие на затвердевание. Однако результаты не удовлетворительны и подвержены очень сильным колебаниям. Причина в том, что зона конца затвердевания очень трудно поддается определению.

Задача изобретения состоит в том, чтобы достичь необходимого распределения температуры в заготовке и тем самым оптимизировать этап обжатия и в конце его получить пригодные структуры по окончанию затвердевания.

Поставленная задача согласно изобретению решается тем, что заготовку охлаждают жидким охладителем только на тех отрезках длины, на которых заготовка по сечению преимущественно жидкая, причем температура заготовки в переходной области перед, в и/или после изгиба и правки путем изоляции наружных поверхностей, излучающих тепло, выравнивается далее в основном в отсутствие жидкого охладителя, путем излучения тепла по зонам, при этом заготовка обжимается на динамически меняющемся пути обжатия с учетом прочности на сжатие, измеренной у одного или нескольких обжимающих роликов или у роликовых сегментов, в зависимости от локально применяемого сжимающего усилия. Достоинствами способа являются лучше согласованный с процессом обжатия процесс разливки или охлаждения с изменяемым по сечению заготовки профилем затвердевания или температуры и процесс обжатия с непрерывным или переменным протеканием, которые ведут к практически безошибочной структуре после конца затвердевания.

Процесс обжатия может быть еще более оптимизирован тем, что температурное поле представляет собой эллиптические, лежащие горизонтально изотермы.

Дополнительное преимущество достигается, кроме того, тем, что профиль температуры в поперечном и продольном направлениях в зоне сердцевины становится однородным.

Такому режиму способствует также обжатие заготовки на динамически меняющемся отрезке обжатия в поперечном и продольном направлении в зоне сердцевины.

Существенную роль при охлаждении заготовки играют длины боковых кромок многоугольного профиля заготовки. Поэтому важно, чтобы обжатие проводилось в зависимости от формы заготовки, размеров заготовки и/или скорости разливки.

В принципе, обжатие может быть проведено на участке обжатия при помощи двух систем: обжатие проводится путем точечного прессования отдельными обжимными роликами или роликовыми сегментами путем плоскостного прессования.

Другое исполнение способа при плоскостном прессовании состоит в том, что при обжатии роликовыми сегментами для различных марок стали при установке роликовых сегментов выбирают различные конусности.

Другая, очень важная часть изобретения относится к управлению или регулированию, измерительной технике и методам автоматического управления процессом обжатия. Для этого указанный вначале способ предусматривает такое регулирование, чтобы несколько роликовых сегментов в нормальном положении устанавливались или с постоянной конусностью, или с усиливающейся конусностью, или с переменной конусностью, что может быть достигнуто с помощью регулирования. После этого может производиться обжатие в зависимости от известного сопротивления деформации.

Кроме того, непрерывный или переменный процесс обжатия может поддерживаться тем, что сжатие сердцевины заготовки регулируется путем определения ее сопротивления деформации и/или пути заготовки.

Влияние на конечное затвердевание в виде механического воздействия достигается тем, что при обжатии сближаются горизонтальные слои в сечении заготовки, которые имеют одинаковые изотермы.

При этом для сохранения формы предусматриваются ролики, прилегающие к обеим боковым поверхностям заготовки, которые по крайней мере во время обжатия поддерживают и тянут заготовку.

При этом перераспределение полной подведенной энергии деформации может происходить благодаря тому, что скорость процесса обжатия устанавливалась в интервале от 0 до 14 мм/м.

Соответствующий данным признакам способ непрерывной разливки с непосредственным обжатием разработан с точки зрения автоматического регулирования так, что мгновенная скорость обжатия подстраивается к текущей температуре заготовки и/или скорости разливки, причем у отдельных обжимных роликов или у отдельных роликовых сегментов сопротивление деформации измеряется непрерывно и на основании соответствующего нажимного усилия определяется положение конца незатвердевшей центральной части заготовки и регулируются расход охладителя, нажимное усилие, скорость разливки и/или скорость вытягивания обжатой заготовки.

Стационарные исходные величины могут поддерживаться еще и тем, что каждому обжимному ролику или каждому роликовому сегменту соответствует прежде всего строго определенная скорость обжатия.

Соответствующее данным признакам устройство для непрерывной разливки с непосредственным обжатием усовершенствуется в том отношении, что к криволинейной проводке с устройством распыления жидкого охладителя присоединена преимущественно сухая область, работающая практически без жидкого охладителя, которая служит как изоляция от теплового излучения, целенаправленно окружая заготовку, и что предусмотрен участок обжатия, в зоне изгиба и правки или установленный перед ней или после, состоящий из отдельных, регулируемых гидравлически, обжимных роликов или из нескольких регулируемых гидравлически роликовых сегментов.

Возможность коррекции при смещении вершины конуса затвердевания может также быть достигнута тем, что роликовые сегменты, расположенные по направлению движения заготовки около одного или нескольких неподвижных узлов изгиба и правки, подвижны в направлении движения заготовки или в противоположном направлении.

Внутри роликовых сегментов могут устанавливаться различные усилия обжатия, так как каждый сегмент обжимных роликов имеет по крайней мере две роликовые пары, из которых по крайней мере один регулируемый обжимной ролик снабжен блоком поршневых цилиндров.

Различные силы обжатия могут быть достигнуты также тем, что у жестко закрепленной нижней пары обжимных роликов или у жестко закрепленного нижнего роликового сегмента верхний регулируемый обжимной ролик или верхний регулируемый роликовый сегмент снабжен двумя блоками поршневых цилиндров на каждую роликовую пару, установленных друг за другом на средней линии или попарно вне средней линии.

Преимущественный вариант участка обжатия заключается в том, что расстояние между роликами у роликового сегмента выбирается в интервале от 150 до 450 мм.

Далее, предлагается, чтобы узлы изгиба и правки, расположенные в зоне изоляции от излучения, были также изолированы от теплоты излучения заготовки.

На чертежах показаны примеры исполнения изобретения по способу и по устройству с участком обжатия, которые далее поясняются подробнее.

Показано:

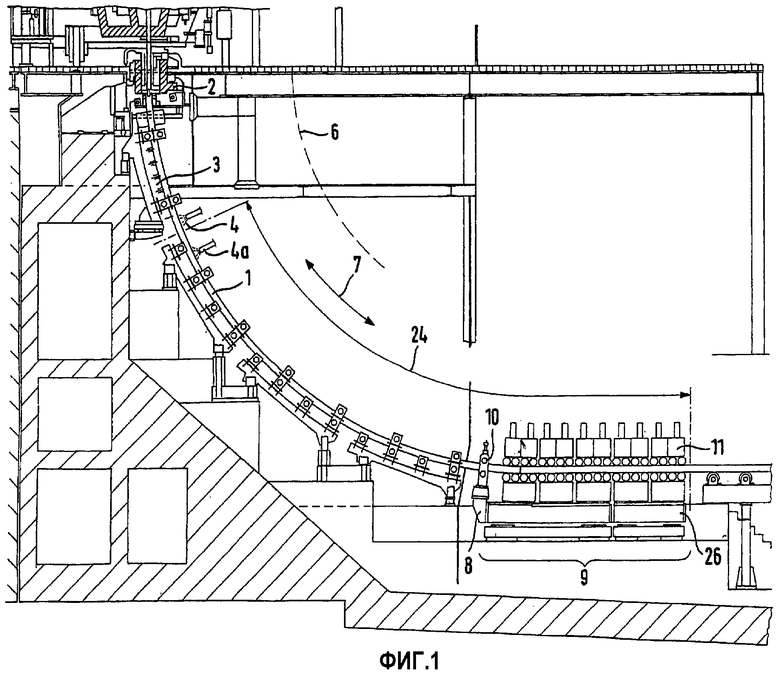

фиг.1 вид - сбоку установки непрерывной разливки, например, для формы сортовой заготовки,

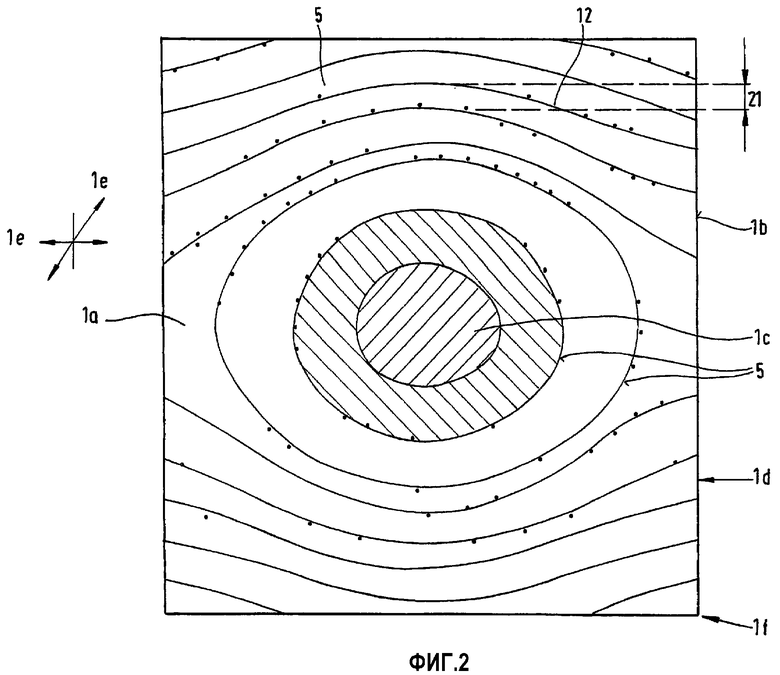

фиг.2 - сравнительное изменение формы на одной плоскости с эллиптическим температурным полем в стационарном режиме,

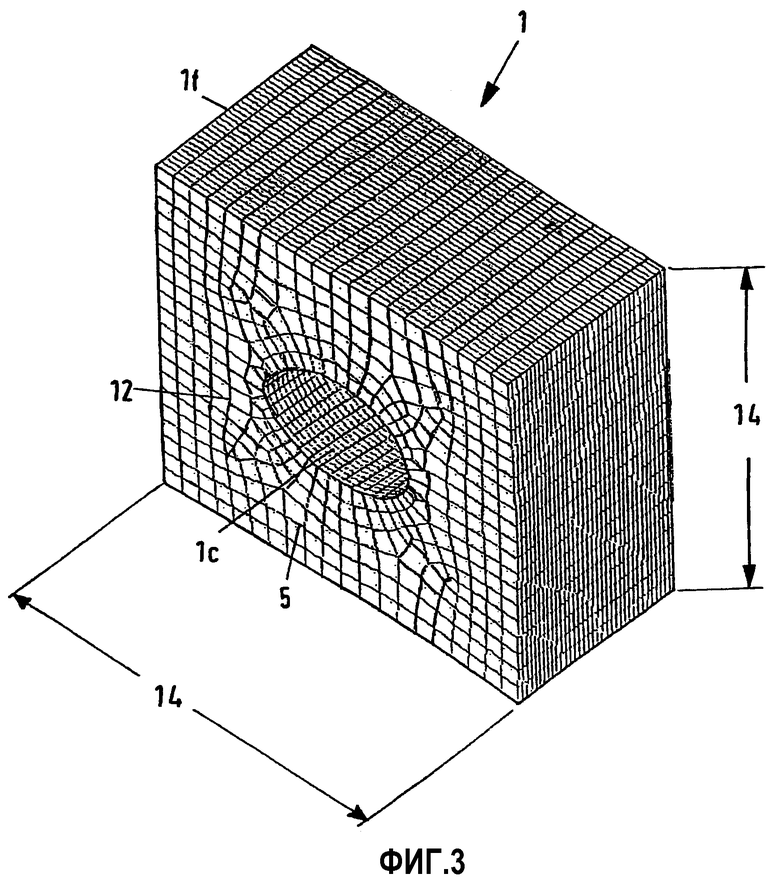

фиг.3 - вид в перспективе небольшой части сравнительного изменения формы с эллиптическим температурным полем после первого прохода через валки на участке обжатия,

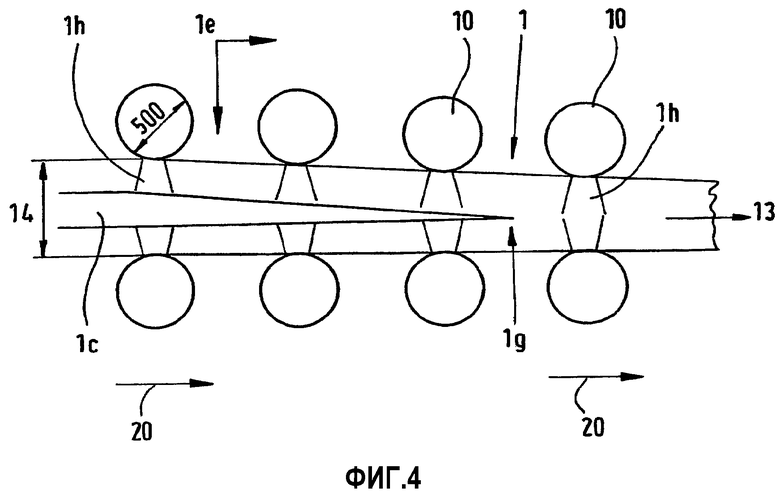

фиг.4 - первая система мягкого обжатия отдельными обжимными роликами,

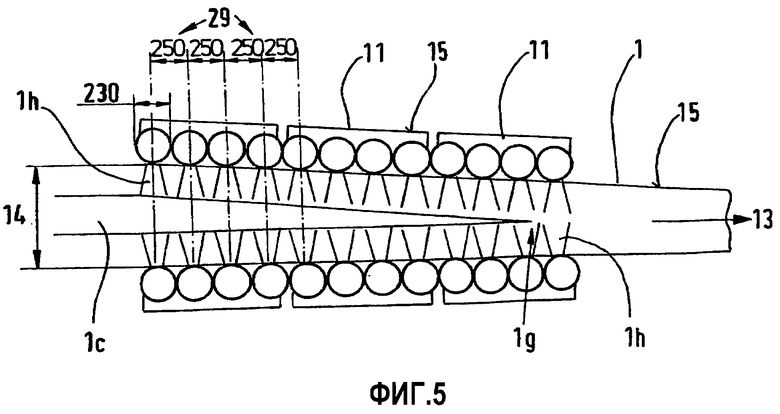

фиг.5 - вторая система участка обжатия роликовыми сегментами,

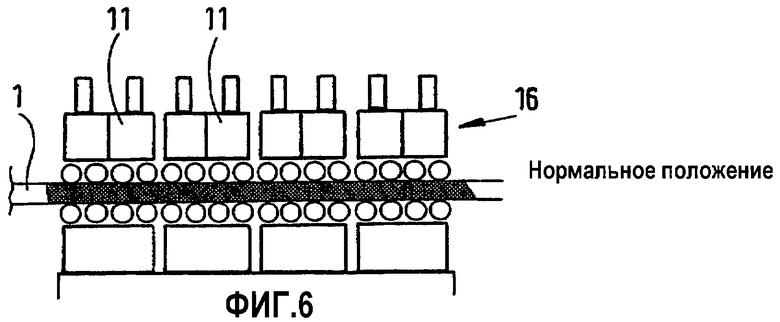

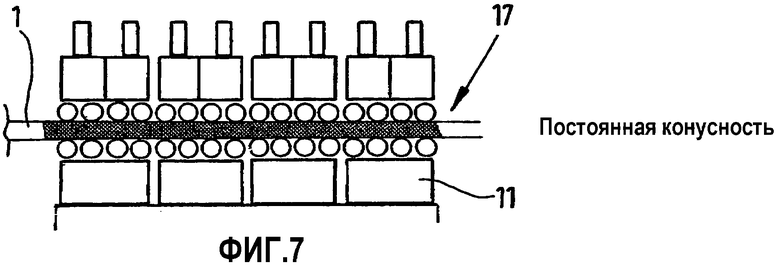

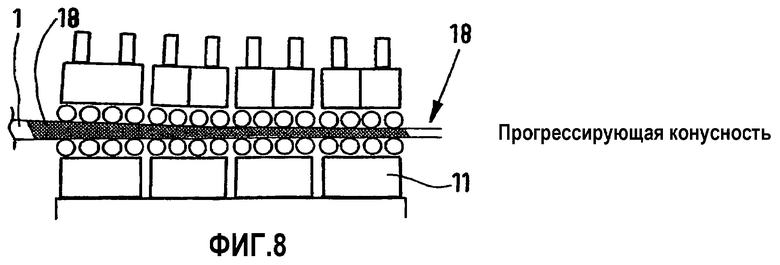

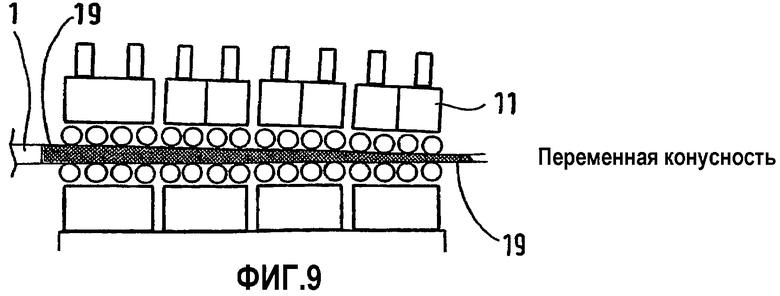

фиг.6-9 - различные установки конусности роликовых сегментов,

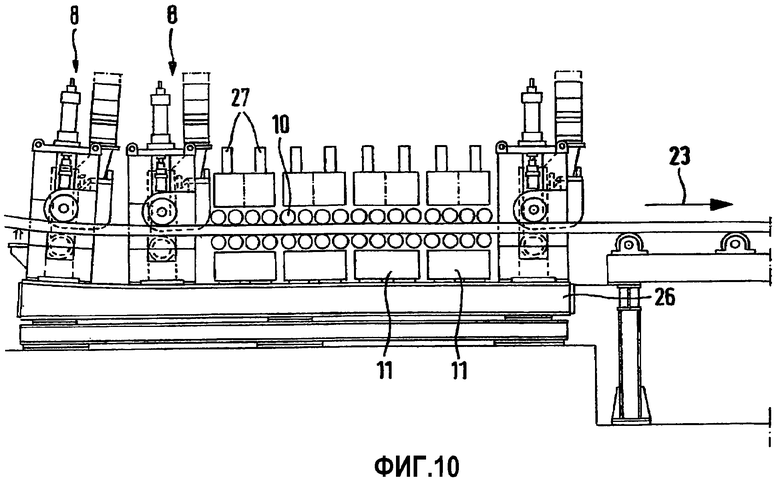

фиг.10 - вид сбоку с несколькими узлами изгиба и правки и участком обжатия,

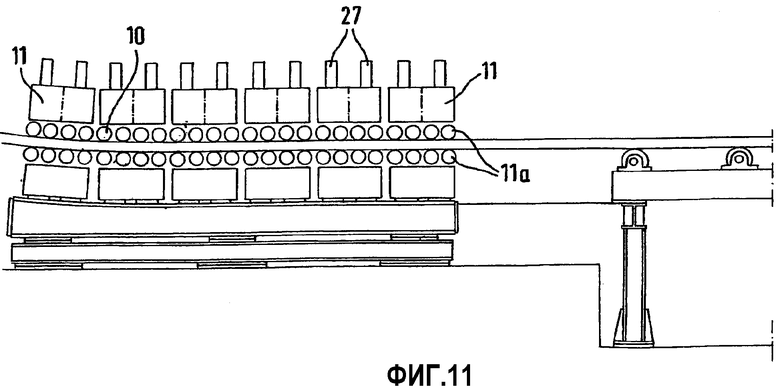

фиг.11 - участок обжатия в альтернативном варианте исполнения с отдельно приводимыми обжимными роликами,

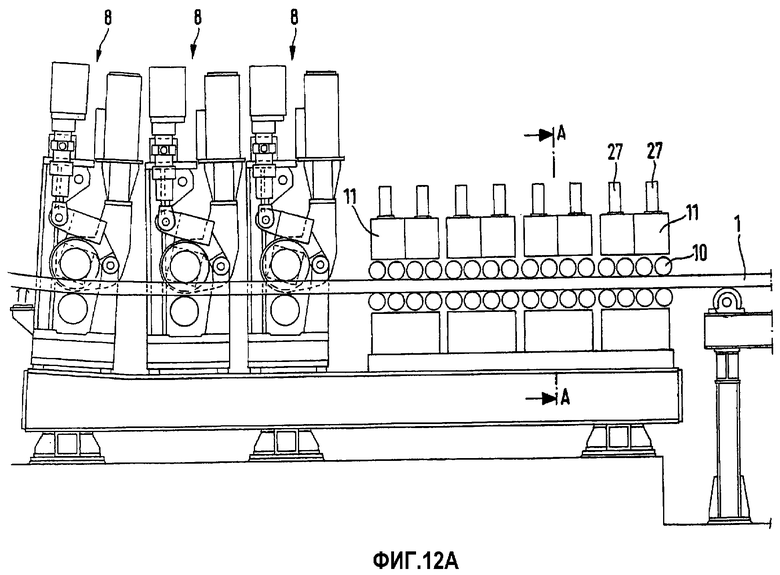

фиг.12A - вид сбоку другого альтернативного исполнения узла изгиба и правки и роликовых сегментов,

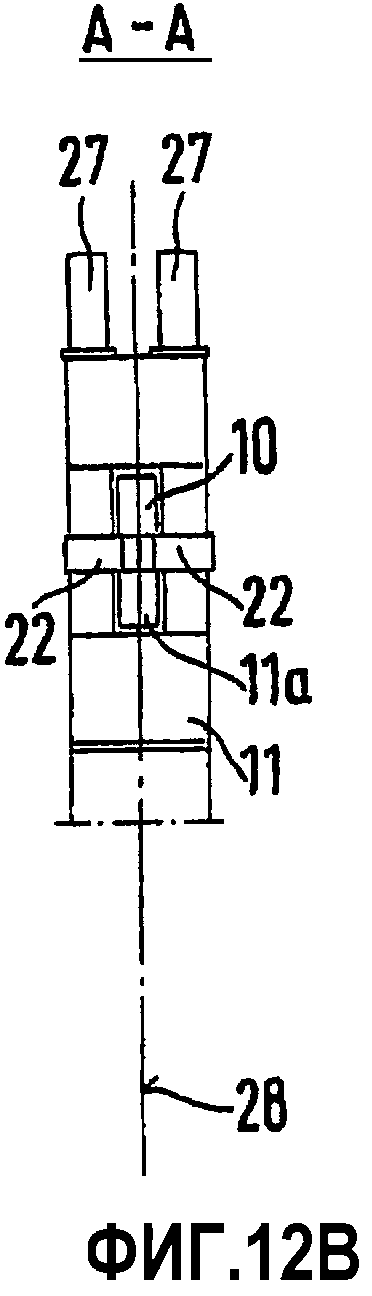

фиг. 12В - вид А-А по фиг. 12А,

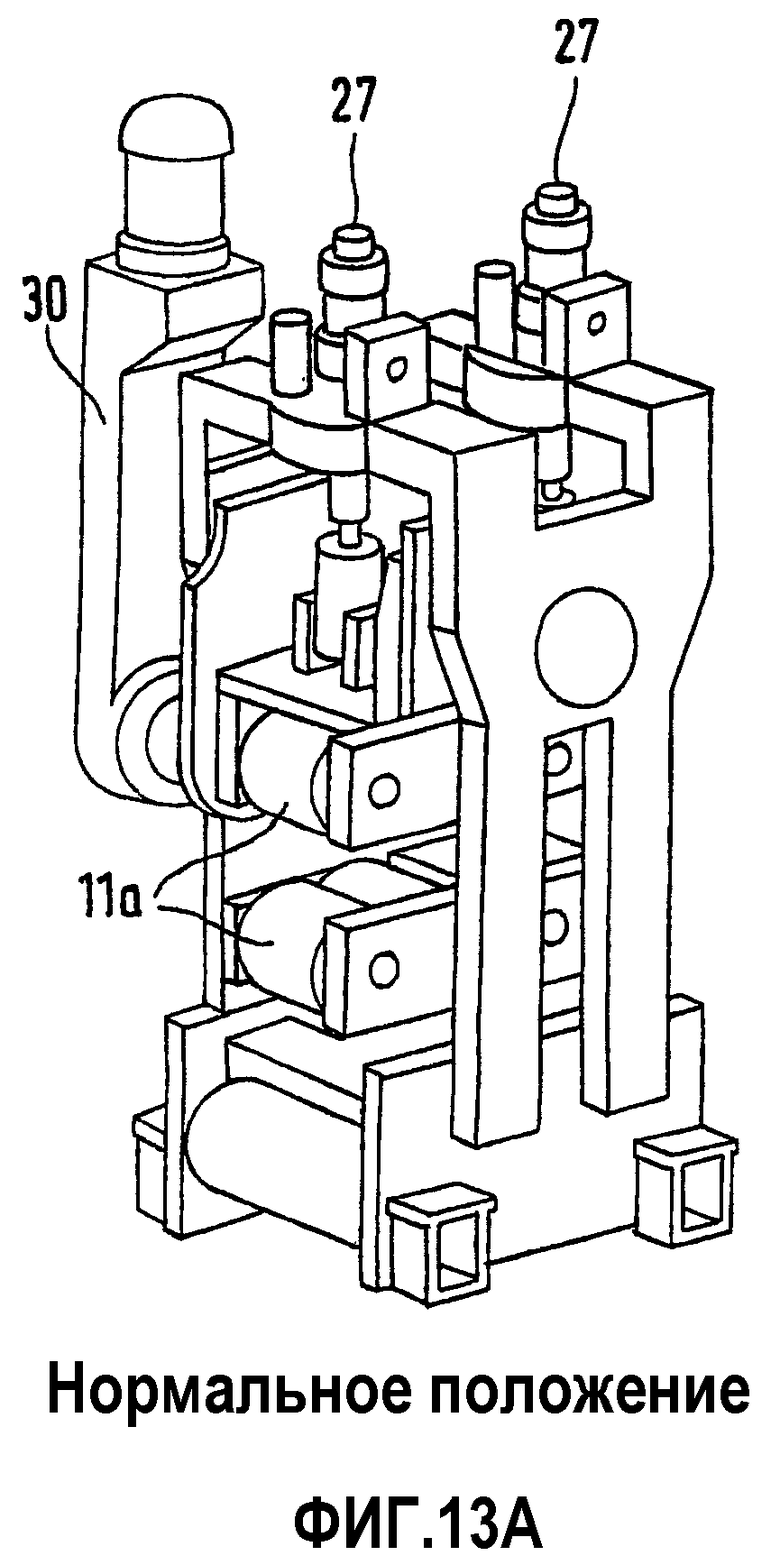

фиг.13A - обжимная клеть в нормальном положении,

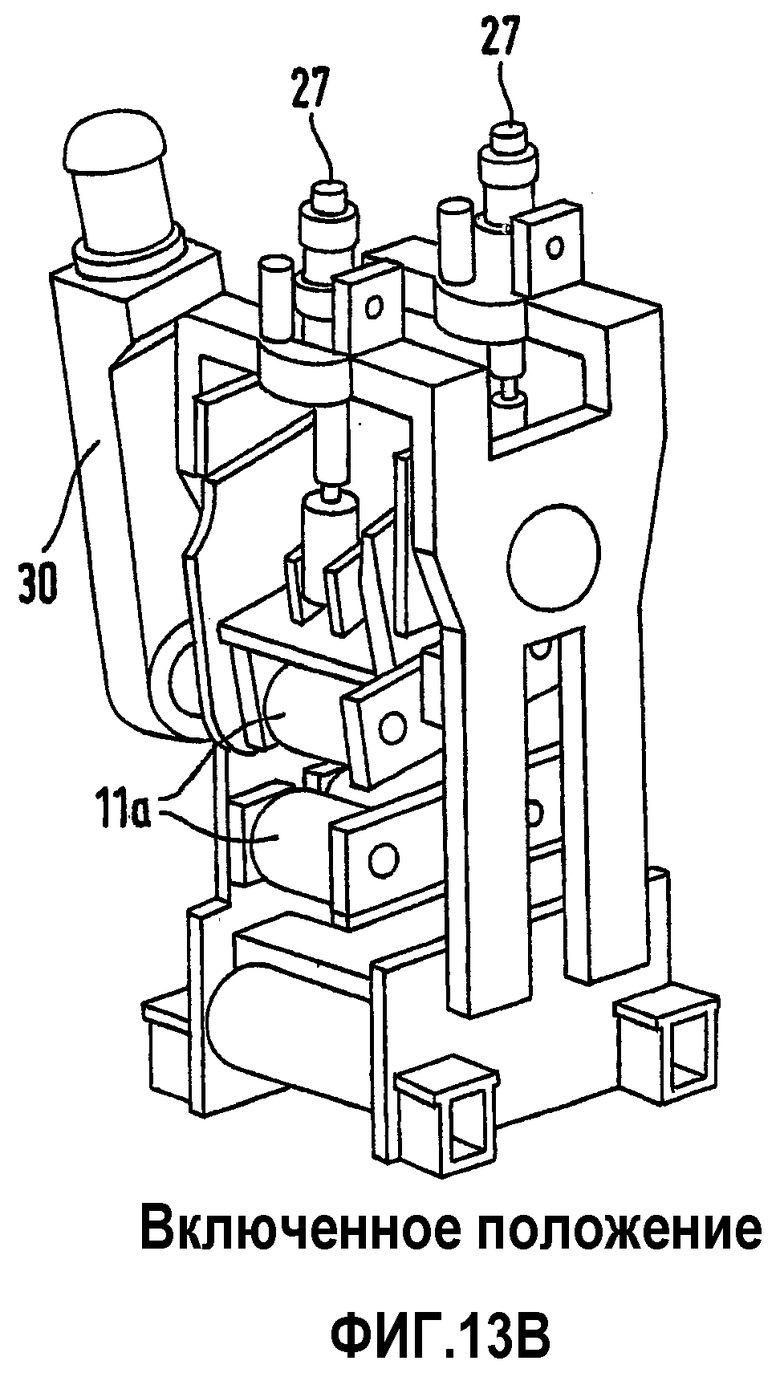

фиг.13B - обжимная клеть во включенном положении

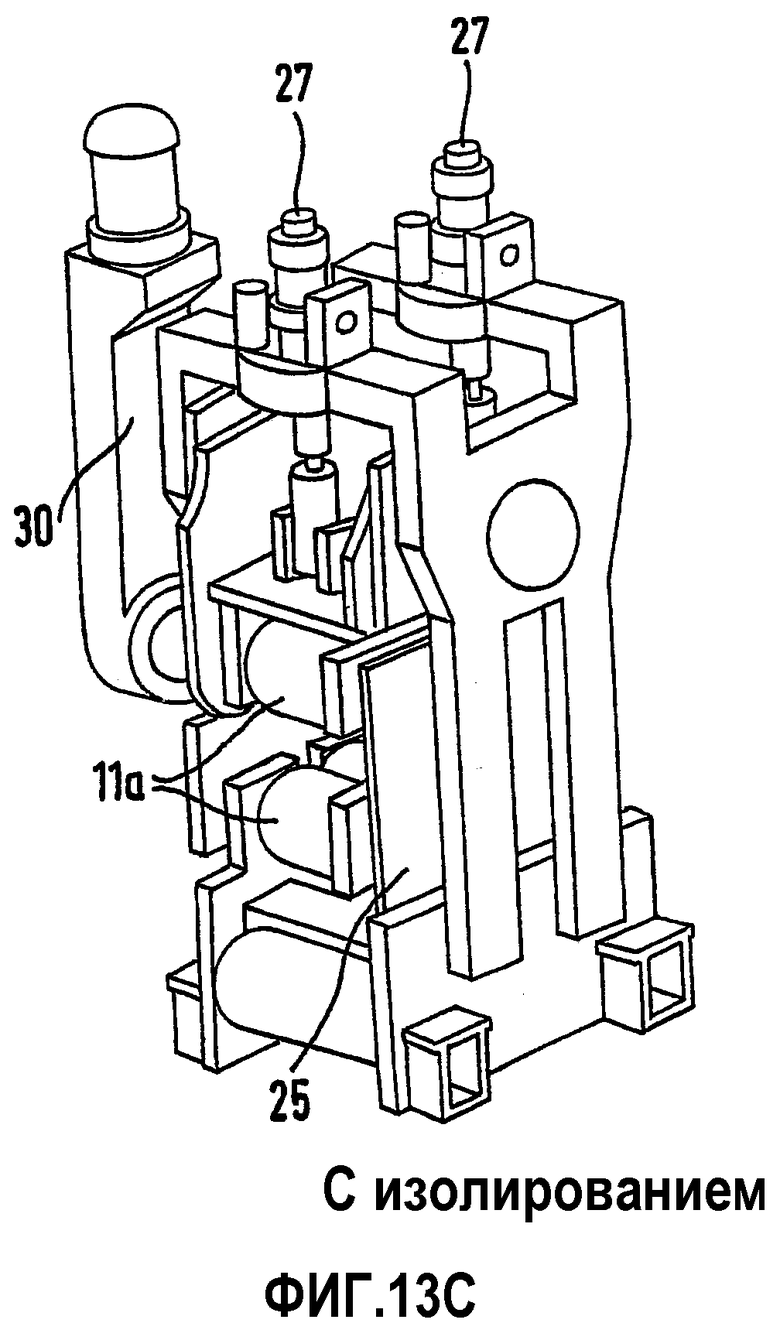

фиг.13C - обжимная клеть с изоляцией.

На фиг.1 показана установка непрерывной разливки заготовки 1 на примере сортовой заготовки 1d. Профиль заготовки 1a может иметь также прямоугольное сечение, форму слитка, чернового профиля или трубы.

Жидкая сталь после кристаллизатора 2 подвергается вторичному охлаждению в (криволинейной) проводке 3 жидким охладителем 4, например водой, и с помощью регулирования в ней устанавливается однородное по сечению заготовки 1а температурное поле 5 (фиг.2). При этом образуется охлажденный жидкостью отрезок 6 длины с твердой корочкой и жидкой сердцевиной 1c.

За криволинейной проводкой 3 с устройством 4a для распыления жидкого охладителя 4 идет, по существу, сухая область 24, работающая практически без жидкого охладителя 4, которая служит изоляцией 25 от отвода тепла, специально окружая заготовку 1, причем возможная протяженность изоляции в показанном стрелкой интервале длины зависит от формы заготовки 1d, размеров, скорости разливки и тому подобных параметров. Сухая зона 24 может, например, как отмечено, простираться, перекрывая зону 7 жидкая/сухая, до узла 8 изгиба и правки с установленным перед ним или после участком 9 обжатия. Как видно на фиг.1, участок 9 обжатия состоит из отдельных, регулируемых гидравлически обжимных роликов 10 или из нескольких, регулируемых гидравлически роликовых сегментов 11.

С использованием описанной выше установки непрерывной разливки для жидкой стали способ выполняется таким образом (фиг.2 и 3), что заготовка 1 охлаждается жидким охладителем 4 только на участках 6 жидкого охлаждения, где заготовка по сечению 1a является преимущественно жидкой или еще жидкой. В области 7 перехода, перед, в и/или после узла 8 изгиба и правки наружная поверхность 1b, излучающая тепло, изолируется по температуре, в основном без жидкого охладителя 4, вследствие чего излучающие тепло более холодные участки сечения, как, например, угловые кромки 1f, охлаждаются меньше, чем другие участки сечения, близкие к еще горячей или жидкой сердцевине 1c. Тем самым распределение тепла по сечению заготовки 1a выравнивается. Возникает температурное поле 5 с эллиптическими, лежащими практически горизонтально изотермами 12 (фиг.2 и 3).

В соответствии с этим улучшенным распределением температуры на динамически меняющемся участке 9 обжатия и в соответствии с прочностью на сжатие, измеренной у отдельных обжимных роликов 10 или у одного или нескольких роликовых сегментов 11, заготовка 1 обжимается в зависимости от локально прикладываемого сжимающего усилия.

В сечении заготовки 1a формируется однородное в поперечном и продольном направлении 1e сердцевины 1c температурное поле 5 (фиг.2).

На основании изотермы 12 заготовка 1 может сжиматься на динамически меняющемся участке 9 обжатия в сердцевине 1c в поперечном и продольном направлении 1e (фиг.4 и 5). Обжатие в продольном направлении 13 производится в зависимости от формы заготовки 1d, размеров заготовки 14 и/или текущих скоростей разливки. Обжатие может проводиться как путем линейного прессования (фиг.4) отдельными обжимными роликами 10 или как прессование сближающимися плоскостями с помощью нескольких роликовых сегментов 11 (фиг.5). При этом сердцевина 1c соответственно сжимается вплоть до конца незатвердевшей центральной части заготовки 1g. При обжатии роликовыми сегментами 11 для различных марок стали могут выбираться различные конусности 15 путем соответствующей установки роликовых сегментов 11.

На фиг.6-9 показаны такие примеры различной конусности 15. Фиг.6 показывает "нормальное положение" 16 роликовых сегментов 11, т.е. конусность составляет 0°. Несмотря на это происходит сжатие. На фиг.7 постоянная конусность 17 установлена для всех роликовых сегментов 11. Фиг.8 показывает изменяющийся от роликового сегмента 11 к ближайшему роликовому сегменту 11 угол конусности в ориентированно прогрессирующую конусность 18. Кроме того, согласно фиг.9 можно, в зависимости от положения конца незатвердевшей центральной части заготовки 1g, отрегулировать переменную конусность 19.

Сжатие сердцевины 1c (фиг.4 и 5) заготовки 1 в конусе давления 1h регулируется прежде всего через определение соответствующих сопротивлений деформации и/или пройденного заготовкой пути 20 (регистрация пути). Особенно целесообразно здесь формирование температурного поля 5, однородного в поперечном и продольном направлениях 1e сердцевины 1c. Этим получают так называемые оптимизированные изотермы 12. Изотермы 12 проходят при этом особенно ровно. Сопротивление деформации может быть измерено, например, под отдельным обжимным роликом 10 путем измерения гидравлического давления в гидравлической линии или в другом гидравлическом конструктивном элементе.

В поперечном направлении 1e профиля заготовки 1a сжимаются (фиг.2 и 3), предпочтительно со сближением, горизонтальные слои 21, которые имеют одинаковые изотермы 12. При сжатии пор в сердцевине могут одновременно быть устранены имеющиеся ликвации. При этом при сжатии "поддается" более теплый и поэтому более слабый слой 21.

Как показано на фиг.12B, при обжатии целесообразно устанавливать опорные ролики 22, прилегающие к обеим наружным поверхностям 1b, которые не допускают расширения заготовки 1 у ее наружной поверхности 1b. Скорость процесса обжатия может устанавливаться (мгновенно) в пределах от 0 до 14 мм на погонный метр заготовки 1 и регулируется.

Далее происходит процесс регулирования мягкого обжатия: мгновенные скорости обжатия согласовывают с текущей температурой заготовки 1 и/или с (регулируемой) скоростью разливки (например, 3,2 м/мин). Для этого у отдельных обжимных роликов 10 или у отдельных роликовых сегментов 11 непрерывно измеряется сопротивление деформации (например, через гидравлическое давление). На основании определенного текущего значения сжимающего усилия определяется положение конца незатвердевшей центральной части заготовки 1g и регулируются, например, расход распыляемого охладителя 4, сжимающее усилие, скорость разливки и/или скорость вытягивания обжатой заготовки 1, так что конец незатвердевшей центральной части заготовки 1g попадает в желательное положение внутри динамического, переменного участка 9 обжатия. При этом каждому отдельному обжимному ролику 10 или каждому роликовому сегменту 11 в соответствии с системой конусности (фиг.6-9) отвечает прежде всего одна строго определенная скорость обжатия.

На фиг. с 10 по 13C показаны главные блоки участка 10 обжатия.

На фиг.10 в направлении движения заготовки 23 рядом с одним или несколькими неподвижными узлами 8 изгиба и правки находится несколько роликовых сегментов 11 на одной общей опорной плите 26. Опорная плита 26 с узлами 8 изгиба и правки и показанными (четырьмя) роликовыми сегментами 11 может ограниченно перемещаться туда-обратно в области изменяющегося положения конца незатвердевшей центральной части заготовки 1g и поэтому подключена к системе управления.

Каждый из (шести) обжимных роликовых сегментов 11 снабжен по крайней мере двумя роликовыми парами 11a. По крайней мере один регулируемый обжимной ролик 10 оборудован блоком поршневых цилиндров 27.

Как показано на фиг.12A и 12B, у жестко закрепленной нижней роликовой обжимной пары 11a или у нижнего роликового сегмента 11 может предусматриваться верхний регулируемый обжимной ролик 10 или верхний регулируемый роликовый сегмент 11 соответственно с помощью двух блоков поршневых цилиндров 27, расположенных на средней линии 28 друг за другом или попарно вне средней линии 28.

Расстояние 29 между роликами (фиг.4 и 5) у роликового сегмента 11 выбрано постоянным в интервале от 200 до 450 мм при диаметре ролика 230 мм (роликовый сегмент 11) или 500 мм (отдельный обжимной ролик 10).

На фиг.13A, 13B и 13C показан такой отдельный роликовый сегмент 11 для сортовой заготовки. На фиг.13A привод 30 и роликовая пара 11a находятся в нормальном положении. На фиг.13B показана роликовая пара 11a и привод 30 во включенном положении. На фиг.13C можно видеть изоляцию 25 в области участка 9 обжатия.

Изобретение может с выгодой применяться для всего сортамента стали, как, например, для специальной стали, высококачественной стали и нержавеющих сталей.

Список использованных обозначений

1 заготовка

1a сечение заготовки

1b наружная поверхность

1c сердцевина

1d форма заготовки

1e поперечное и/или продольное направление

1f угловые кромки

1g конец незатвердевшей центральной части заготовки

1h конус давления

2 кристаллизатор

3 (криволинейная) проводка

4 жидкий охладитель

4a устройство распыления

5 температурное поле, температурный профиль

6 охлажденный жидкостью участок длины

7 область перехода

8 узел изгиба и правки

9 динамически изменяемый участок обжатия

10 обжимной ролик

11 роликовый сегмент

11a роликовая пара

12 изотерма

13 продольное направление

14 размеры заготовки

15 различные конусности

16 нормальное положение

17 постоянная конусность

18 усиливающаяся конусность

19 переменная конусность

20 путь заготовки

21 горизонтальный слой равной температуры

22 опорные ролики

23 направление движения заготовки

24 сухая зона

25 изоляция

26 опорная плита

27 блок поршневых цилиндров

28 средняя линия

29 расстояние между роликами

30 привод

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПОСЛЕДУЮЩЕЙ ДЕФОРМАЦИИ ЗАГОТОВКИ ИЗ СТАЛИ, В ЧАСТНОСТИ ЗАГОТОВКИ, ИМЕЮЩЕЙ ФОРМАТ СЛЯБА ИЛИ ФАСОННЫЙ ПРОФИЛЬ | 2001 |

|

RU2271895C2 |

| СПОСОБ И УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ СЛЯБОВ | 2009 |

|

RU2476290C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| СПОСОБ БЕСКОНЕЧНОЙ ПРОКАТКИ ВЫПОЛНЕННОЙ В СЕЧЕНИИ КАК ТОНКИЙ СЛЯБ, ПОЛУЧЕННОЙ СО СКОРОСТЬЮ РАЗЛИВКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, В ЧАСТНОСТИ СТАЛЬНОЙ ЗАГОТОВКИ, И МАШИНА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2310529C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ И ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2003 |

|

RU2324570C2 |

| СПОСОБ И ВЕРТИКАЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ СЛЯБОВ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2012 |

|

RU2563388C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198064C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ СОРТОВОЙ ЗАГОТОВКИ В ЖИДКО-ТВЕРДОМ СОСТОЯНИИ | 2012 |

|

RU2511130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ СЛЯБОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2280532C2 |

Изобретение относится к металлургии, а именно к непрерывной разливке с непосредственным обжатием стальной заготовки, имеющей вид прямоугольника, слитка, чернового профиля, сортовой или круглой заготовки. Заготовку (1) в области (7) перехода до, в и/или после узла (8) изгиба и правки благодаря изолированию соответствующих выделяющих тепло наружных поверхностей (1b) выравнивают по температуре без жидкого охладителя (4) за счет тепловыделению по зонам, пока температурное поле (5) не будет состоять из эллиптических, лежащих горизонтально изотерм (12), причем заготовку (1) на динамически меняющемся участке (9) мягкого обжатия обжимают с учетом прочности на сжатие, измеренной у отдельных обжимных роликов (10) или роликовых сегментов (11) в зависимости от локально применяемого нажимного усилия. К криволинейной проводке (3) с устройством распыления (4а) жидкого охладителя (4) присоединен работающий без жидкого охладителя (4) сухой участок (24), который служит как изоляция (25) от отвода теплоты излучением, целенаправленно окружая заготовку (1), причем предусмотрен участок (9) обжатия, находящийся в области узла (8) изгиба и правки, до или после него, состоящий из отдельных регулируемых гидравлически обжимных роликов (10) или из нескольких регулируемых гидравлически роликовых сегментов (11). Изобретение позволяет достичь необходимого распределения температуры в заготовке и оптимизировать этап обжатия, получив пригодные структуры по окончанию затвердевания. 3 н. и 16 з.п. ф-лы, 13 ил.

Приоритеты по пунктам:

Авторы

Даты

2007-07-10—Публикация

2003-01-30—Подача