Изобретение относится к области машиностроения и может использоваться при термообработке деталей из низкоуглеродистых или среднеуглеродистых экономнолегированных сталей, изготавливаемых с поверхностным упрочнением нитроцементацией или цементацией. Способ предусматривает малодеформационную закалку и основан на различии температур начала (Мн) мартенситного превращения стали сердцевины детали и поверхностного диффузионного слоя. При этом Мн сердцевины всегда выше, чем Мн слоя и при закалке превращение аустенита начинается прежде всего в сердцевине.

Известен способ закалки в горячих средах с температурой 75 - 200oC, с незначительной выдержкой в этой среде (несколько минут), с последующим охлаждением в холодной воде или не воздухе [1].

Наиболее близким техническим решением к изобретению является известный способ малодеформационной закалки после нитроцементации деталей из экономнолегированных сталей, включающий аустенизацию, охлаждение в холодном масле [2].

Техническим результатом изобретения является снижение термических напряжений и напряжений структурных от частичного превращения в сердцевине.

Технический результат достигается применением для малодеформационной закалки холодного масла, выдержкой деталей в масле в течение времени, необходимого для охлаждения до температуры ниже Мн стали сердцевины детали, но не ниже 100oC (это время заранее определяется опытным путем на одной детали из партии), переносом деталей из масла в кипящую воду, выдержкой в кипятке для снятия термических напряжений и напряжений структурных от частичного превращения в сердцевине, дальнейшее охлаждение на воздухе.

Для реализации способа выполняют следующие операции.

Определяют время охлаждения детали в холодном масле от температуры аустенизации до 100oC. Для этого, например, берут одну деталь из партии, прикрепляют к ней термопару и, используя вторичный прибор, определяют заданное время. Нагревают детали для аустенизации. Охлаждают (закаливают) детали в холодном масле, выдерживая в течение времени, необходимого для снижения температуры до 100oC. Переносят детали в кипящую воду, где выдерживают 10 - 15 мин. Выгружают детали из кипятка и охлаждают на воздухе.

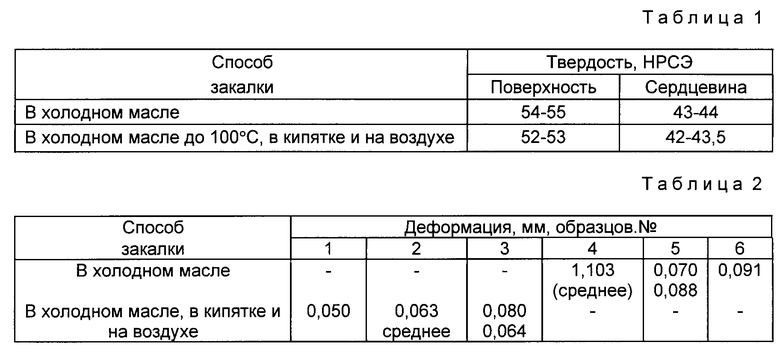

Способ проверен практически при закалке после нитроцементации ножей из среднеуглеродистой экономнолегированной стали толщиной рабочей части 16 мм. Сравнивалась твердость поверхности диффузионного слоя и сердцевины деталей при закалке в холодном масле с непрерывным охлаждением до температуры масла и с охлаждением предлагаемым способом (до 100oC в холодном масле, перенос в кипяток, выдержка 10 - 15 мин, охлаждение на воздухе). Скорость, показанная в табл.1, дана после закалки и отпуска 400oC.

Деформация ножей при охлаждения в холодном масле (неплоскостность) или равнялась 0,2 мм, или несколько превышала. При охлаждении предлагаемым способом деформации была менее 0,2 мм.

Дополнительно деформация проверена на образцах стали 40Х при закалке после нитроцементации на глубину до 1 мм в среде пиролиза триэтаноламина. Образцы диаметром 16 мм и длиной 70 мм имели 1 продольную лыску глубиной 6 мм.

По 3 образца закаливали в холодном масле (N 4, 5, 6) и по предлагаемому способу (N 1, 2, 3). Результаты определения деформации показаны в табл.2.

Как видно из таблицы 2, деформация образцов меньше при закалке по предлагаемому способу (0,064 мм), чем при обычной закалке в масле (0,088 мм) при точности измерения 0,001 мм Различие средних статистических значимо.

Технический результат реализации предлагаемого способа заключается в возможности снижения деформации закаливаемых деталей. Это позволяет снижать технологический припуск металла, сохраняя диффузионный слой от шлифовки при ликвидации кривизны закаленных деталей. Сохраняя самый твердый поверхностный слой, возможно обеспечивать высокую износостойкость, контактную выносливость деталей, упрочняемых нитроцементацией с последующей закалкой. Применение холодного масла без его подогрева позволяет снижать пожароопасность и улучшать экологические условия работы.

Возможность осуществления способа подтверждается наличием в комплекте оборудования термических участков и цехов масляной закалочной ванны, бака с кипящей водой, применяемой для промывки деталей на участке светлой закалки.

На участках имеются такие термопары и вторичные приборы для оценки температуры детали при определении времени охлаждения в масле до 100oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СРЕДНЕУГЛЕРОДИСТЫХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2117069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ДИФФУЗИОННОГО СЛОЯ | 1995 |

|

RU2122718C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| СПОСОБ ЗАКАЛКИ В ИНЕРТНЫХ ГАЗАХ | 1999 |

|

RU2164247C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| Способ нитроцементации стали | 1972 |

|

SU487961A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

Использование: машиностроение, изготовление деталей с нитроцементацией (цементацией) с малыми припусками под механическую обработку после термообработки. Техническим результатом является расширение технологических возможностей малодеформационной закалки в масле и снижение напряжений. Сущность изобретения: определяют время охлаждения одной детали из партий серийного изготовления от температуры аустенизации до 100oC, детали закаливают в холодном масле до 100oC, переносят в кипящую воду, где выдерживают 10-15 мин, затем охлаждают на воздухе, 2 табл.

Способ мелодеформационной закалки после нитроцементации деталей из экономнолегированных сталей, включающий аустенизацию, охлаждение в холодном масле, отличающийся тем, что предварительно определяют время охлаждения деталей в холодном масле с температуры аустенизации, после аустенизации осуществляют охлаждение детали в течение определенного времени до 100oC, переносят деталь в кипящую воду, выдерживают 10 - 15 мин и охлаждают на воздухе.

Авторы

Даты

1998-06-10—Публикация

1996-10-03—Подача