Настоящее изобретение относится к области порошковой металлургии и строительных материалов, в частности к способу получения газообразователей для производства ячеистого бетона, поризации бетонных и других неорганических смесей, а также к области водных алюминиевых пигментов, применяющихся в лакокрасочной промышленности.

В промышленности производится алюминиевая пудра, представляющая собой алюминиевые частицы чешуйчатой формы, которые получают размолом порошка в шаровых мельницах с добавкой от 0,5 до 4% (от массы алюминия) стеарина.

Основным недостатком такой пудры является ее гидрофобность - несмачиваемость водой частиц алюминия, покрытых стеарином. Для производства водной пасты или водно-алюминиевой суспензии в водный раствор необходимо вводить поверхностно-активные вещества, снимающие стеариновые покрытия с поверхности частиц пудры (обычно это моющие средства, мыла и т.п.).

Недостатками пудры являются также ее низкая насыпная плотность (0,15 - 0,25 г/см3) и пожаро-, взрывоопасность.

Известен способ получения диспергирующихся в воде паст [1], который заключается в том, что на стадии мокрого размола порошка в среде углеводорода (например, уайтспирита) добавляют кислотный анионоактивный смачиватель в количестве 3% от веса исходного порошка (или смесь подобных смачивателей), способный вступать в реакцию с алюминием. Для получения готовой пасты после размола массу смешивают с 1-6% поверхностно-активного вещества (обычно неионогенного).

Недостатком этого способа является низкая производительность мокрого размола, которая в несколько раз ниже сухого размола алюминиевых частиц в присутствии поверхностно-активных веществ, например, стеарина. Кроме того, пасты, содержащие жидкие углеводороды, пожароопасны.

Известен способ [2] получения водной алюминиевой пасты, заключающийся в том, что в стандартные барабаны с алюминиевой пудрой подают водный раствор смачивателей и ингибиторов при одновременном погружении смешивающего винтообразного устройства шнекового типа.

При этом пудра смачивается водным раствором и тщательно перемешивается.

Недостатком этого способа является ограниченность объема смешения (емкость 50 л), плохое смешение у стенок барабана и, как следствие, негарантированность химической стабильности качества пасты из-за неполной смачиваемости раствором пудры.

Известен другой способ механического смешения алюминиевой пудры [3], в котором смешение пудры производится в смесителях любого типа (предпочтительно шнекового или рамного), где алюминиевая пудра и водный раствор смачивателей и ингибиторов перемешиваются в смесителе с последующей выгрузкой. Этот способ взят за прототип.

Недостатком данного способа является негарантируемость смачивания всех частиц пудры раствором, содержащим смачиватели, гидрофилизаторы и ингибитор коррозии алюминия.

Технической задачей изобретения является обеспечение гарантированного смачивания всех частиц пудры и повышение стабильности качества пасты.

Решение задачи заключается в том, что вначале алюминиевую пудру диспергируют в водном растворе, содержащем смачиватели, ингибиторы, гидрофилизаторы и стабилизаторы с Т:Ж от 1:3 до 1:10, затем сгущают путем фильтрации и сушки до консистенции Т:Ж в пределах от 1:1 до 2:1.

Способ обеспечивает смачивание каждой отдельной частицы алюминиевой пудры водным раствором, что, в свою очередь, обеспечивает наиболее полное пассивирование частиц пудры и, соответственно, абсолютную стабильность пасты.

Практическое осуществление предложенного способа заключается в следующем.

Алюминиевую пудру загружают в водный раствор, содержащий 0,5-1,0% смачивателя (ОП7, ОП10) и 0,5-1,0% сульфонола, выполняющего одновременно роль смачивателя и ингибитора, в также солей лигносульфоновой кислоты (1-5%), выполняющих роль ингибитора и гидрофилизатора.

Отношение Т: Ж - около 1:10. Суспензия энергично перемешивается и направляется на сгущение (фильтрацию). После фильтрации получен кек с Т:Ж ~ 1: (1-0,5).

Исследования показали, что стабильность качества водной пасты по этому способу в 1,5-2 раза больше чем по традиционному способу смешения при примерно одинаковой активности металла в пасте.

Проведены опыты по смешению пудры с водными растворами по известному и заявляемому способам (с последующей фильтрацией).

По известному способу перемешивание осуществляли в тарной банке емкостью 50 л путем одновременной заливки водного раствора и погружения перемешивающего устройства в виде шнека. Перемешивание проводили в течение 1 часа.

По изобретению приготовление пасты осуществляли с использованием 2-х видов оборудования - мельницы и реактора-смесителя.

В первом случае использовали барабанную стержневую мельницу размерами d= 430 см, 1=430 см с емкостью рабочего пространства 0,06 м3. Внутри мельницы размещали алюминиевые стержни d=20-25 мм, 1=300 мм (степень заполнения мельницы 42%). Скорость вращения барабана 60 оборотов в минуту. Продолжительность перемешивания 1 час.

Во втором случае использовали смесители в виде реактора объемом 63 л с перемешивающим устройством пропеллерного типа, вращающимся со скоростью 220 об/мин. Время перемешивания 30-40 мин, после чего суспензию сливали самотеком на нутч-фильтр.

Последовательность операций

Подготовка раствора

В водопроводную воду (t=37oC) загружали последовательно:

1,5% K2Cr2O7

1,5% сульфонола

1,0% ОП-7

Все проценты даны по отношению к алюминиевой пудре.

После тщательного перемешивания 50 л приготовленного раствора заливали в мельницу или смеситель и загружали пудру ПАП в количестве 5 кг. Активность исходной пудры 90-92%.

Продолжительность перемешивания 1 час. Фильтрация на фильтре F=0,16 м2 в течение 20-40 мин., использовалась капроновая фильтровальная ткань.

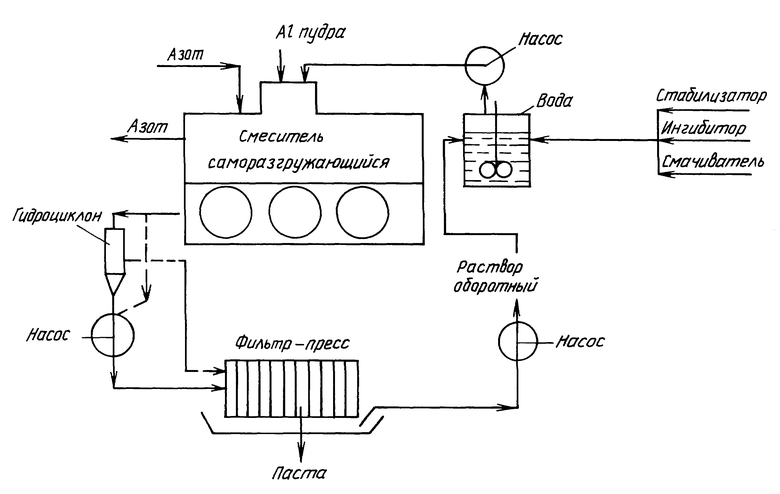

Технологическая схема производства по изобретению представлена на чертеже.

Во всех опытах после фильтрации получали пасту с содержанием твердого остатка от 50 до 70%. Соотношение Т:Ж регулировали глубиной фильтрации, т.е. ее продолжительностью.

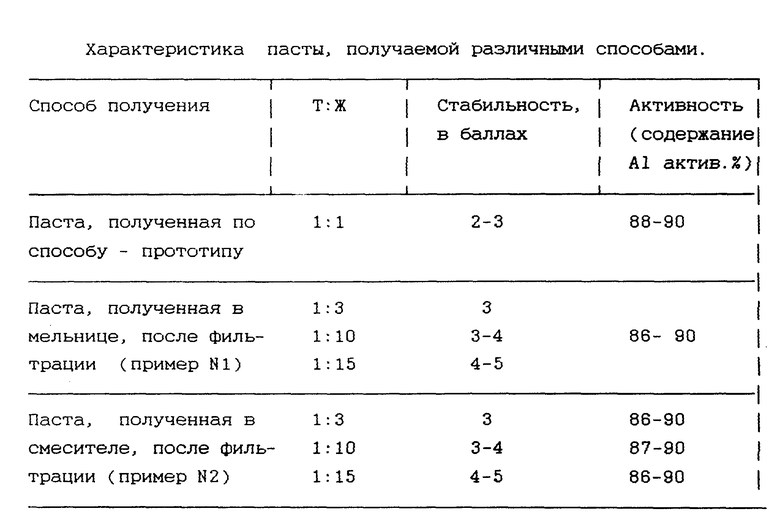

Качество пасты, получаемой во всех опытах, было примерно одинаковым (при равных Т:Ж), однако их стабильность резко различалась (см. табл.).

Стабильность пасты определяли по ускоренной (при повышенной температуре) методике по 5-ти бальной шкале:

1 - нестабильная;

3 - удовлетворительная;

5 - хорошая;

2 и 4 - значения промежуточные.

Нижний предел содержания пудры в растворе при перемешивании определен при Т:Ж=1:3, при этом сохраняется жидкотекучесть суспензии при хорошей стабильности пасты.

Верхний предел Т:Ж=1:10 определен как экономически целесообразный, обеспечивающий стабильность пасты и хорошие условия ее получения. При Т:Ж более 1:10 стабильность пасты сохранялась на том же уровне, что и менее 1:10, однако материальный поток возрастал, соответственно возрастали затраты на производство.

Литература

1. Патент Венгрии N 154552, 1967.

2. Авторское свидетельство СССР N 425872, 1972.

3. Патент Великобритании N 818716, 1956.

4. Авторское свидетельство СССР N 777005, 1980.

5. Авторское свидетельство СССР N 833746, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНАЯ АЛЮМИНИЕВАЯ ПАСТА | 1997 |

|

RU2138458C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ГАЗООБРАЗОВАТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО БЕТОНА | 2001 |

|

RU2194029C2 |

| ГАЗООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2718561C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1991 |

|

RU2040372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1994 |

|

RU2084479C1 |

| Смесевая органическая добавка, активирующая и гидрофилизирующая алюминиевые пудры (СОДАГАП) | 2022 |

|

RU2802354C1 |

| Газообразователь для поризациибЕТОННыХ СМЕСЕй | 1979 |

|

SU833746A1 |

| Смазка для прессования металлических порошков | 1980 |

|

SU969459A1 |

| Установка для измельчения алюминия и его сплавов | 1978 |

|

SU884737A1 |

| Шихта для изготовления алюминиевых пигментов | 1980 |

|

SU947164A1 |

Способ относится к области порошковой металлургии и строительных материалов, в частности к способу получения газообразователей для производства ячеистого бетона, поризации бетонных и других неорганических смесей, а также к области водных алюминиевых пигментов, применяющихся в лакокрасочной промышленности. Способ производства водной алюминиевой пасты предусматривает, что вначале алюминиевую пудру диспергируют в водном растворе, содержащем смачиватель, гидрофилизатор и ингибитор, с Т:Ж 1:3-1:10, затем сгущают путем фильтрации и сушки до консистенции Т:Ж в пределах 1:1-2:1. Отношение Т:Ж в пасте регулируют глубиной фильтрации. Техническим результатом является обеспечение гарантированного смачивания всех частиц пудры и повышение стабильности качества пасты. 1 з.п.ф-лы, 1 ил., 1 табл.

| Газообразователь для поризациибЕТОННыХ СМЕСЕй | 1979 |

|

SU833746A1 |

| Газообразователь | 1981 |

|

SU998413A1 |

| RU 2055061 C1, 27.02.96 | |||

| RU 2051882 C1, 10.01.96 | |||

| Взрывная камера источника сейсмических сигналов | 1982 |

|

SU1040442A1 |

| Устройство для индикации полярности и рода тока | 1983 |

|

SU1147992A1 |

| US 4828618 A, 09.05.89. | |||

Авторы

Даты

1999-08-20—Публикация

1997-11-11—Подача