В настоящем изобретении предусматриваются полиоксиалкилены на основе карбоновой кислоты в качестве новых уменьшающих усадку средств с низкими уровнями эмиссии для минеральных связующих веществ, особенно цементирующих связующих веществ, и полученные из них строительные материалы, например, растворные смеси, цементные стяжки, бетонные смеси и суспензии.

Специалистам в данной области техники давно известно, что минеральные связующие вещества, особенно цементирующие связующие вещества, подвергаются сокращению объема в ходе процесса схватывания и сушки. Такая усадка имеет очень большое значение в отношении пригодности к использованию, для длительного срока эксплуатации и прочности затвердевшего строительного материала, поскольку зачастую она является причиной образования трещин, коробления цементных стяжек и других дефектов. Таким образом, например, вода, растворенные соли и воздух проникают через трещины во внутреннюю часть бетонной смеси, растворной смеси, цементной стяжки или суспензий и вызывают коррозию, например, в железобетонных конструкциях. Более того, циклические напряжения, возникающие в результате замораживания и оттаивания, при этом с нежелательным проникновением воды в строительный материал, приводит к механическим напряжениям и преждевременной порче материала.

В связи с этим в строительной промышленности пытаются ограничить усадку до минимального уровня за счет широкого ряда разных мероприятий. Были предприняты попытки препятствовать усадке не только посредством способа, согласно которому осуществляется строительство, и выбора оптимальных композиций цементирующих связующих веществ, а в последнее время в большей степени посредством добавления органических присадок. В начале 1980-х гг. были разработаны первые средства, уменьшающие усадку, и их успешно применяли в Японии (P. Schäffel, Betontechnische Berichte 2007-2009, p. 19-37). С того времени применение различных средств, уменьшающих усадку, в качестве добавки стало широко распространенным, а также было объектом научных исследований в отношении механизма действия (P. Schäffel, Thesis, University of Weimar, 2009).

Предшествующий уровень техники включает различные типы гликолей и полиоксиалкиленов, которые применяются в качестве средств, уменьшающих усадку. Например, в US 4547223 раскрывается применение полиоксиалкиленов, которые получены, исходя из алканола, содержащего от 1 до 7 атомов углерода, или циклоалифатического соединения с OH-функциональной группой, содержащего 5 или 6 атомов углерода, и содержат от 1 до 10 мономерных звеньев этиленоксида и/или пропиленоксида. В GB 2305428 описывается уменьшающий усадку эффект различных гликолей, таких как 2-метилпентан-2,4-диол, и продукты алкоксилирования, полученные из них, содержащие 2-10 звеньев этиленоксида и/или пропиленоксида. EP 1024120, для сравнения, основан на конкретных алканоламинах, таких как N-пропиламинопропанол или N-бутиламинопропанол. В JP 2011246286 в качестве средств, уменьшающих усадку, заявлены полиэтиленгликоли, характеризующиеся молекулярными массами от 400 до 8000 г/моль, тогда как в CN 100347139 описываются этоксилаты жирных спиртов, образованные из C12-C18-жирных спиртов с 15-17 этиленоксидными звеньями. Полиоксиалкилены, которые получены из полиолов, содержащих по меньшей мере три OH-группы и от 30 до 50 оксиалкиленовых звеньев на OH-группу, применяют в JP 2010229015 для уменьшения усадки в гидравлических связующих веществах. Несколько документов, подтверждающих права собственности, связаны с применением полиоксиалкиленов на основе бутанола, например, документ JP 2004091259 (1-20 оксиэтиленовых или оксипропиленовых звеньев) и CN 102020432 исключительно с оксипропиленовыми звеньями.

Кроме того, известно, что гликоли и полиоксиалкилены могут быть добавлены в цементирующие системы в порошкообразном, как правило, нанесенном на подложку виде. Способ, изложенный в JP 2011184236, основан на нанесении полиоксиалкилена, содержащего от 1 до 100 оксиалкиленовых звеньев, связанных с алканолом, содержащим от 1 до 8 атомов углерода, на неорганический порошкообразный материал подложки. Например, 80 г активного ингредиента на 160 г материала подложки превращают в твердую форму согласно заявке путем абсорбции.

Все эти средства, уменьшающие усадку, характеризуются одним или более недостатками. Они являются неэкономичными из-за высокой дозировки и/или стоимости их производства, они препятствуют действию воздухововлекающих средств в силу их поверхностной активности, они не пригодны для использования на строительных площадках в связи с их пожароопасностью/точкой возгорания или же они замедляют процесс увеличения прочности цементирующих систем.

Еще одна проблема, связанная с органическими средствами, уменьшающими усадку, известными на сегодняшний день, которая является нерешенной, заключается в их давлении паров. Во время обработки большой площади и после этого, например, в случае цементных стяжек, происходит выделение газов летучих веществ. Таким образом, традиционные средства, уменьшающие усадку, представляют собой летучие органические соединения (VOC). При использовании в жилых помещениях они приводят к загрязнению вдыхаемого воздуха, что допускается в значительно меньшей степени, нежели в случае ковровых покрытий, мебели и изделий из пластика. Источниками VOC главным образом могут являться низкомолекулярные гликоли и полиоксиалкилены, а также такие полиоксиалкилены, которые в силу их процесса производства характеризуются широким распределением молекулярной массы с низкомолекулярными компонентами или содержат побочные продукты с низким молекулярным весом. Долговременное постепенное газовыделение из строительного материала может со временем ухудшить механические свойства строительных материалов.

В силу возможного вредного воздействия на здоровье летучих органических соединений в комнатном воздухе, в течение нескольких лет посредством определенных методов тестирования проводили испытания покрытий для пола и клейких веществ из покрытий для пола, и отдельным материалам с низкими уровнями эмиссии были присвоены знаки качества. Материалами, которые отвечают строгим критериям, например, EMICODE EC1 и Blaue Engel, являются продукты с особенно низкими уровнями эмиссии. Все большее внимание в последнее время уделяется цементным стяжкам, уложенным внутри помещений, которые вместе с их органическими добавками также являются возможными источниками VOC. До настоящего времени не было известных органических средств, уменьшающих усадку, для гидравлических связующих веществ, которые при обычных концентрациях удовлетворяли бы требованиям, например, EMICODE EC1 или подобных стандартов испытаний.

Таким образом, проблема, решаемая благодаря настоящему изобретению, заключалась в обеспечении уменьшающего усадку средства с низкими уровнями эмиссии, и при этом практически не содержащего VOC, для гидравлических связующих веществ. В частности, решена проблема, заключающаяся в обеспечении средств, уменьшающих усадку, соответствующих критериям Ausschuss zur gesundheitlichen Bewertung von Bauprodukten (AgBB, German Committee for Health-related Evaluation of Building Products), версия от февраля 2015 г.

Еще одна проблема, решаемая благодаря настоящему изобретению, заключается в обеспечении строительных материалов, изготавливаемых со средствами, уменьшающими усадку, которые соответствуют критериям AgBB TVOC3 < 10 мг/м3, TVOC28 < 1,0 мг/м3 и SVOC28 < 0,1 мг/м3, и поэтому являются особенно подходящими для применения прежде всего внутри помещений. (TVOC = общее содержание летучих органических соединений) в день 3 или 28, SVOC = малолетучие органические соединения в день 28.

Средства, уменьшающие усадку, согласно настоящему изобретению должны быть производимы и применимы либо в жидком виде (чистыми или разбавленными), либо в твердом виде, например, в нанесенном на подложку виде, чтобы обеспечить максимальную пластичность при применении. Наряду с этим, средства, уменьшающие усадку, также могут использоваться в качестве компонента в составе продукта вместе с дополнительными веществами.

Еще одна проблема, решаемая благодаря настоящему изобретению, заключается в обеспечении нового класса средств, уменьшающих усадку, которые не только характеризуются низкими показателями эмиссии в том смысле, что подразумевается вышеуказанным определением, являются недорого производимыми и легко обрабатываемыми, но которые также оказывают по меньшей мере такое же хорошее действие по уменьшению усадки, что достигается за счет продуктов, известных из предшествующего уровня техники.

Если ниже по тексту указаны диапазоны, общие формулы или классы соединений, то предполагается, что они охватывают не только соответствующие диапазоны или группы соединений, которые явно упомянуты, но также все поддиапазоны и подгруппы соединений, которые могут быть получены за счет исключения отдельных величин (диапазонов) или соединений. Если в контексте данного описания цитируются документы, то предполагается, что их полное содержание является частью раскрытия настоящего изобретения. Если в дальнейшем в этом документе приведены количественные показатели, выраженные в процентах, то если не указано иное, они представляют собой количественные показатели, выраженные в % по весу. В случае композиций количественные показатели, выраженные в процентах, если не указано иное, получены в пересчете на общий вес композиции. Если в дальнейшем в этом документе приведены средние величины, то если не указано иное, они являются среднемассовыми (средневесовыми). Если в дальнейшем в этом документе приведены измеренные величины, то если не указано иное, такие измеренные величины были определены при давлении 101325 Па и при температуре 25°C.

Неожиданно было обнаружено, что некоторые полиоксиалкилены, содержащие одну или более карбоксильных групп в полимерной цепи и одну или более концевых гидроксильных групп, превосходно подходят для использования в качестве средств, уменьшающих усадку, с низкими уровнями эмиссии. Полиоксиалкилены такого типа, либо в жидком, либо в твердом виде, при необходимости нанесенные на подложку в виде неорганического абсорбирующего субстрата, могут применяться разнообразными способами, например, в растворных смесях, цементе и бетонных смесях или суспензиях, и демонстрируют отличное действие по уменьшению усадки в таких композициях минерального связующего вещества. Исследования согласно DIN 52450 свидетельствуют о том, что самовыравнивающиеся цементные стяжки, содержащие средства, уменьшающие усадку, согласно настоящему изобретению, характеризуются очень низким уровнем усадки, составляющим менее 0,4 мм на м через 14 дней.

В контексте настоящего изобретения за средства, уменьшающие усадку, с низкими уровнями эмиссии и не содержащие VOC принимали такие, которые соответствовали критериям German Committee for Health-related Evaluation of Building Products (AgBB), версия от февраля 2015 г. Данные критерии известны специалистам в данной области техники. Они были опубликованы на веб-странице министерства Германии по охране окружающей среды (German Environment Ministry):

http://www.umweltbundesamt.de/sites/default/files/medien/355/dokumente/agbb-bewertungsschema_2015_2.pdf.

Такие средства, уменьшающие усадку, согласно настоящему изобретению не являются летучими органическими соединениями (VOC). Они также не содержат каких-либо ингредиентов или побочных продуктов, которые сами по себе могут быть классифицированы как VOC. Таким образом, цементные стяжки и другие строительные материалы, изготовленные с их помощью, точно так же практически не содержат нежелательных VOC и соответствуют критериям AgBB.

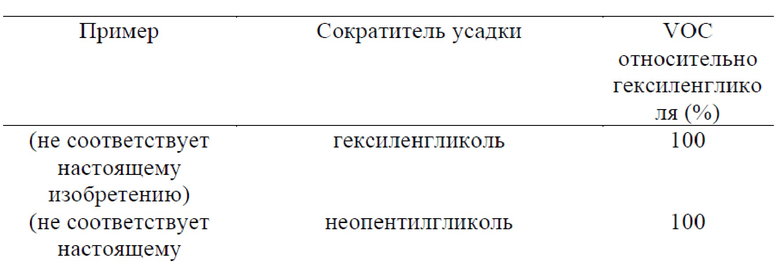

Нет единого определения термина «VOC», и способы определения аналитическим путем, соответственно, являются разными. Широко распространенное определение VOC происходит от летучести (температуры кипения) вещества или смеси веществ. Соответственно, термин «VOC» описывает вещество, характеризующееся температурой кипения не выше 250°C. Ускоренные испытания на VOC с помощью метода тестирования на основе GC особенно хорошо применимы, в частности, в случае большого числа образцов и допускают быстрое и содержательное определение характеристик, касающихся показателей эмиссии, и сравнение образцов друг с другом. Измерения VOC посредством GC-способа относительно тетрадекана в качестве стандарта свидетельствуют о том, что средства, уменьшающие усадку, согласно настоящему изобретению не являются VOC, и доля летучих составляющих является крайне низкой. Традиционные средства, уменьшающие усадку, такие как неопентилгликоль и гексиленгликоль, для сравнения, являются 100% VOC.

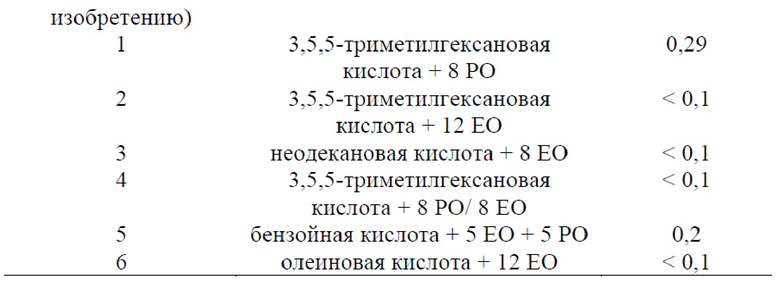

Данные результаты подтверждали в ходе проводимых в течение 28 дней дорогостоящих и сложных в исполнении способов с применением испытательной камеры, в которых проверяли свойства эмиссии растворных смесей, содержащих полиоксиалкилены согласно настоящему изобретению в качестве добавок. В соответствии с методом тестирования согласно GEV (Gemeinschaft Emissionskontrollierte Verlegewerkstoffe, Klebstoffe und Bauprodukte e. V. [German Association for the Control of Emissions in Products for Flooring Installation, Adhesives and Building Materials]) (версия 15.4.2013) свежеприготовленные образцы растворных смесей в испытательных камерах большого объема, в которых задаваемые внутренние климатические параметры были смоделированы на 23°C, непрерывно продували чистым воздухом и с конкретными интервалами производили замену воздуха в камере. С интервалами в несколько дней из испытательной камеры отбирали образцы воздуха, с помощью GC-MS и HPLC идентифицировали летучие органические составляющие и суммировали. В данных испытаниях было обнаружено, что композиции связующих веществ, модифицированные за счет средств, уменьшающих усадку нижеприведенной формулы (I), характеризуются крайне низкими показателями эмиссии по сравнению с проверенными и известными из предшествующего уровня техники добавками.

Дополнительное преимущество соединений согласно настоящему изобретению заключается в том, что они являются легко обрабатываемыми. Что касается скорости схватывания и механических показателей отверждаемой системы связующих веществ, то неожиданно было обнаружено, что полиоксиалкилены согласно настоящему изобретению являются нейтральными.

Еще одно огромное преимущество средства, уменьшающего усадку, с низкими уровнями эмиссии нижеприведенной формулы (I), касающееся его применения, заключается в том, что цементирующие цементные стяжки обладают такими же свойствами, что и цементные стяжки на основе гипса, а именно, характеризуются низкими показателями эмиссии, и у них отсутствует усадка, вместе с тем они одновременно обладают лучшей механической прочностью и более высокой водоустойчивостью.

Композиция средств, уменьшающих усадку, с низкими уровнями эмиссии согласно настоящему изобретению.

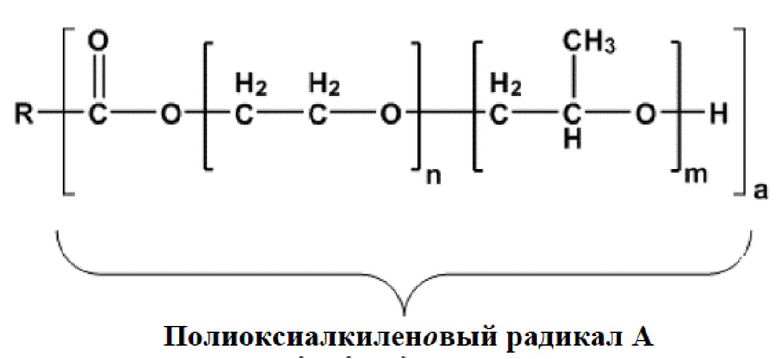

В настоящем изобретении, таким образом, предусмотрено применение полиоксиалкиленов формулы (I) в качестве уменьшающих усадку средств ,

формула (I),

где

R представляет собой a-валентный линейный или разветвленный насыщенный, мононенасыщенный или полиненасыщенный алифатический, циклоалифатический или ароматический углеводородный радикал, содержащий от 3 до 38 атомов углерода, предпочтительно содержащий от 5 до 17 атомов углерода, где углеводородная цепь замещена полиоксиалкиленовыми радикалами A, предпочтительно в концевом положении в случае линейных углеводородных цепей (т. e. на одном или обоих концах линейной углеводородной цепи), при этом «замещенный» в данном контексте означает, что один атом водорода углеводородного радикала R всякий раз заменяется полиоксиалкиленовым радикалом A,

R предпочтительно представляет собой линейный или разветвленный насыщенный, мононенасыщенный или полиненасыщенный алифатический углеводородный радикал, содержащий от 3 до 38 атомов углерода, предпочтительно содержащий от 5 до 17 атомов углерода, где углеводородная цепь замещена на концах 1 или 2 (a равняется 1 или 2) полиоксиалкиленовыми радикалами A, предпочтительно 1,

R более предпочтительно представляет собой линейный насыщенный или ненасыщенный алифатический углеводородный радикал, содержащий от 5 до 17 атомов углерода, где углеводородная цепь замещена на концах полиоксиалкиленовым радикалом A (a равняется 1),

a равняется от 1 до 4, предпочтительно меньше 3, более предпочтительно 1-2, особенно предпочтительно 1,

n равняется от 0 до 40, предпочтительно от 2 до 30, особенно предпочтительно от 4 до 20,

m равняется от 0 до 40, предпочтительно от 2 до 30, особенно предпочтительно от 4 до 20,

при условии, что

сумма всех n и m равняется от 4 до 80, предпочтительно от 6 до 40, более предпочтительно от 8 до 20, при этом звенья, которые обозначены n и m, распределены в полиэфирной цепи либо в блоках, либо в произвольном порядке, и звенья, которые обозначены n и m, составляют средние величины возможного статистического распределения фактически присутствующих структур.

Полиоксиалкиленовый радикал A соответствует фрагменту с индексом a в формуле (I).

Характерной особенностью средств, уменьшающих усадку формулы (I) является то, что они обладают низкими показателями эмиссии и соответствуют вышеуказанным критериям AgBB.

Уменьшающие усадку средства в контексте настоящего изобретения представляют собой органические соединения, которые уменьшают усадку гидравлических связующих веществ. Усадка происходит во время операции сушки за счет капиллярного всасывания, которое возникает в результате внутренней химической усадки или в случае очень низкой влажности воздуха снаружи. Применение средств, уменьшающих усадку, уменьшает стрессовые воздействия и предотвращает или лимитирует растрескивание. Функция и механизм действия были неоднократно и подробно описаны в литературе (Eberhardt 2011; «On the mechanisms of shrinkage reducing admixtures in self consolidating mortars and concretes»; ISBN 978-3-8440-0027-6).

Статистические распределения могут характеризоваться блочной структурой с любым числом блоков и любой последовательностью или же могут быть подвержены случайному распределению; также они могут иметь переменную структуру или иную форму градиента вдоль цепи; в частности, они также образуют любые смешанные формы, в которых группы разных распределений могут следовать одна за другой.

Предпочтение отдается применению полиоксиалкиленов формулы (I), где радикал R независимо представляет собой алифатический углеводородный радикал, содержащий от 3 до 38 атомов углерода, предпочтительно содержащий от 5 до 17 атомов углерода, при этом углеродная цепь замещена на концах 1 или 2 полиоксиалкиленовыми радикалами A, и поэтому a представляет собой число полиоксиалкиленовых радикалов A и равняется 1 или 2, причем радикал R более предпочтительно разветвлен с 5-17 атомами углерода, и индекс a равняется 1.

Полиоксиалкилены формулы (I) могут быть получены путем осуществления реакции алкоксилирования карбоновых кислот формулы (II),

формула (II),

формула (II),

где

R представляет собой a-валентный радикал органической карбоновой кислоты, определенный в формуле (I), с алкиленоксидами, такими как этиленоксид и/или пропиленоксид.

Предпочтительными радикалами R для формулы (I) и формулы (II) являются такие, которые получены от соединений группы одно- или многоосновных карбоновых кислот, ароматических карбоновых кислот или циклоалифатических карбоновых кислот. Особое предпочтение отдается радикалам R, которые получены от жирной кислоты или димерной жирной кислоты. Особенно предпочтительными являются радикалы R, которые получены от гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, додекановой кислоты, тридекановой кислоты, тетрадекановой кислоты, пентадекановой кислоты, гексадекановой кислоты, гептадекановой кислоты, октадекановой кислоты, нонадекановой кислоты, эйкозановой кислоты, 2-этилгексанкарбоновой кислоты, изононановой кислоты, 3,5,5-триметилгексанкарбоновой кислоты, неодекановой кислоты, изотридеканкарбоновой кислоты, изостеариновой кислоты, ундециленовой кислоты, олеиновой кислоты, линолевой кислоты, рицинолевой кислоты, линоленовой кислоты, бензойной кислоты, коричной кислоты, фталевой кислоты, изофталевой кислоты, терефталевой кислоты, циклогексанкарбоновой кислоты, гексагидрофталевой кислоты, тетрагидрофталевой кислоты, метилтетрагидрофталевой кислоты или димерных жирных кислот, которые получены из вышеуказанных ненасыщенных карбоновых кислот. Из вышеуказанной группы особое предпочтение также отдается радикалам R, которые получены от гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, додекановой кислоты, тридекановой кислоты, тетрадекановой кислоты, пентадекановой кислоты, гексадекановой кислоты, гептадекановой кислоты, октадекановой кислоты, нонадекановой кислоты, эйкозановой кислоты, 2-этилгексанкарбоновой кислоты, изононановой кислоты, 3,5,5-триметилгексанкарбоновой кислоты, неодекановой кислоты, изотридеканкарбоновой кислоты, изостеариновой кислоты, ундециленовой кислоты, олеиновой кислоты, линолевой кислоты, рицинолевой кислоты, линоленовой кислоты или димерных жирных кислот, которые получены из вышеуказанных ненасыщенных карбоновых кислот, еще большее предпочтение отдается гексановой кислоте, гептановой кислоте, октановой кислоте, нонановой кислоте, декановой кислоте, ундекановой кислоте, додекановой кислоте, тридекановой кислоте, тетрадекановой кислоте, пентадекановой кислоте, гексадекановой кислоте, гептадекановой кислоте, октадекановой кислоте, нонадекановой кислоте, эйкозановой кислоте, 2-этилгексанкарбоновой кислоте, изононановой кислоте, 3,5,5-триметилгексанкарбоновой кислоте, неодекановой кислоте, изотридеканкарбоновой кислоте, изостеариновой кислоте, ундециленовой кислоте, олеиновой кислоте, линолевой кислоте, рицинолевой кислоте или линоленовой кислоте, и исключительное предпочтение отдается изононановой кислоте, 3,5,5-триметилгексанкарбоновой кислоте, неодекановой кислоте, изотридеканкарбоновой кислоте, олеиновой кислоте.

Полиоксиалкилены формулы (I), где радикалы R получены от вышеуказанных карбоновых кислот, особенно превосходно подходят для использования в качестве средств, уменьшающих усадку, обладают особенно хорошими свойствами с точки зрения обрабатываемости и при использовании в качестве средств, уменьшающих усадку, позволяют получить строительные материалы, характеризующиеся требуемыми свойствами.

Кроме того, также можно применять ароматические карбоновые кислоты формулы (II), например, бензойную кислоту, коричную кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, или циклоалифатические карбоновые кислоты, такие как циклогексанкарбоновая кислота, гексагидрофталевая кислота, тетрагидрофталевая кислота или метилтетрагидрофталевая кислота.

Полиоксиалкиленами, представляющими интерес для настоящего изобретения, являются полиэфирные спирты, которые часто также называют полиэфирами или кратко полиэфиролами. Предшествующий уровень техники включает различные документы, в которых в качестве исходных соединений для реакции алкоксилирования используют спирты, карбоновые кислоты или амины. Хороший обзор полиоксиалкиленов и способов получения полиоксиалкиленов приведен в «N. Schönfeldt, Surface Active Ethylene Oxide Adducts, Pergamon Press, 1969».

Полиоксиалкилены согласно настоящему изобретению предпочтительно характеризуются средневесовой молекулярной массой от 300 до 15000 г/моль, более предпочтительно от 400 до 5000 г/моль и особенно предпочтительно от 500 до 2500 г/моль.

Особое предпочтение отдается полиоксиалкиленам согласно настоящему изобретению с n, равняющимся от 0 до 20, m, равняющимся от 0 до 20, и суммой общего содержания m и n, равняющейся от 6 до 20.

Особенно предпочтительными являются полиоксиалкилены согласно настоящему изобретению, где R представляет собой одновалентный (a равняется 1) разветвленный углеводородный радикал, содержащий от 5 до 17 атомов углерода и при этом с n, равняющимся от 0 до 20, m, равняющимся от 0 до 20, и суммой общего содержания m и n, равняющейся от 6 до 20.

Соединения согласно настоящему изобретению, которые используются в качестве средств, уменьшающих усадку, предпочтительно также включают полиоксиалкилены, полученные из смесей различных карбоновых кислот, например, смесей из разных природных жирных кислот и смесей из мономерных/димерных/тримерных жирных кислот. Если в качестве смеси используют множество исходных соединений, то индекс a также может быть подвержен статистическому распределению.

Полиоксиалкилены согласно настоящему изобретению являются предпочтительно продуктами от бесцветных до желтого/оранжевого цвета, которые могут быть прозрачными или же мутными. В зависимости от структуры полиоксиалкиленовой цепи продукты являются жидкими, похожими на воск или твердыми при комнатной температуре. Предпочтение отдается жидким продуктам с низкой вязкостью, составляющей меньше 1000 мПа·с (25°C).

Средства, уменьшающие усадку, с низкими уровнями эмиссии формулы (I) по настоящему изобретению могут быть получены известными из предшествующего уровня техники способами; предпочтительно их получают следующим способом. На первой стадии исходное соединение формулы (II) приводят в каталитическую реакцию с этиленоксидом, пропиленоксидом или любыми необходимыми смесями из данных эпоксидов. На необязательной второй стадии удаляют вакуумной перегонкой остаточные мономеры и продукт реакции нейтрализуют кислотой, такой как молочная кислота, уксусная кислота, пропионовая кислота или фосфорная кислота, и образованные соли необязательно удаляют путем фильтрации.

В контексте настоящего изобретения под исходными соединениями подразумевают вещества, из которых начинается (стартует) получение необходимого полиоксиалкилена путем добавления алкиленоксидов.

Эпоксидные мономеры можно использовать в очищенном виде или смешанной форме. Кроме того, в течение некоторого времени можно осуществлять непрерывное дозированное добавление дополнительного количества эпоксида к тому эпоксиду, что уже присутствует в реакционной смеси, для достижения увеличивающегося градиента концентрации непрерывно добавляемого эпоксида. Образовавшиеся полиоксиалкилены, таким образом, подвергаются случайному распределению в конечном продукте. Взаимозависимости между дозированным добавлением и структурой продукта известны специалистам в данной области техники.

Катализаторы, используемые для реакции алкоксилирования, представляют собой щелочные катализаторы, известные специалистам в данной области техники, такие как гидроксид калия, раствор гидроксида калия, метилат натрия или метилат калия. В начале процесса в реактор сперва загружают исходное соединение и катализатор, перед дозированным добавлением алкиленоксида, при этом необходимо регулировать количество катализатора, чтобы обеспечить достаточную каталитическую активность процесса. Температура реакционной смеси на первой стадии составляет предпочтительно от 80 до 220°C, более предпочтительно от 100 до 180°C. Давление на первой стадии предпочтительно составляет от 0,5 бар до 20 бар, предпочтительно от 1,0 бар до 12 бар (абсолютное).

После того, как добавление эпоксида заканчивается, предпочтительно следует период дальнейшего взаимодействия для завершения превращения. Такое дальнейшее взаимодействие можно проводить, например, посредством непрерывной реакции при реакционных условиях (т. e. при поддержании, например, температуры и давления), не предусматривающих добавление реагентов. Дальнейшее взаимодействие предпочтительно осуществлять при помешивании реакционной смеси, особенно при перемешивании.

Непрореагировавшие эпоксиды и какие бы то ни были дополнительные летучие составляющие могут быть удалены непосредственно в конце первой стадии, например, путем вакуумной перегонки, отгонки паром или газом или другими способами дезодорации.

Реакторы, применяемые для проведения алкоксилирования на первой стадии процесса, в принципе могут представлять собой любые подходящие типы реакторов, которые позволяют производить контроль за реакцией и ее экзотермичностью. Первая стадия процесса может осуществляться непрерывным, полунепрерывным или же периодическим способом, известным в химической технологии.

Применение средств, уменьшающих усадку, с низкими уровнями эмиссии.

В настоящем изобретении дополнительно предусматривается способ уменьшения усадки строительных материалов, содержащих минеральные связующие вещества, особенно цементирующие связующие вещества. Строительные материалы представляют собой предпочтительно растворную смесь, цементную стяжку, бетонную смесь или суспензии. В контексте данного способа по меньшей мере один полиоксиалкилен формулы (I), как описано выше по тексту, добавляют к незатвердевшей или незастывшей смеси, представляющей собой строительный материал. Минеральное связующее вещество представляет собой предпочтительно гидравлическое связующее вещество, более предпочтительно цемент согласно European Standard EN 197 в чистом виде или в качестве смеси с латентно гидравлическими связующими веществами, предпочтительно зольной пылью, доменным шлаком, прокаленным битумным сланцем, природными пуццоланами, коллоидным диоксидом кремния или инертными наполнителями, такими как каменная мука. В контексте описанного способа также предпочтительно, если по меньшей мере один полиоксиалкилен формулы (I) добавляют к незатвердевшей смеси, представляющей собой строительный материал, в количестве от 0,001% до 6,0% по весу, предпочтительно в количестве от 1% до 3% по весу в пересчете на сухой вес связующего вещества. Термин «незатвердевшая смесь, представляющая собой строительный материал» следует интерпретировать в данном контексте как смесь, которая на момент добавления не обязательно содержит все составляющие строительного материала из более позднего этапа; другими словами, не исключено, например, что дополнительные ингредиенты, необходимые для требуемого строительного материала, такие как вода или заполнитель, добавляют после добавления по меньшей мере одного полиоксиалкилена формулы (I). Термин «незатвердевший» следует интерпретировать таким образом, что минеральное связующее вещество находится в незастывшей форме или по меньшей мере неполностью застывшей форме, поэтому смесь является свободнотекучей и предпочтительно поддающейся перекачиванию насосом.

Полиоксиалкилен формулы (I) можно применять в жидком виде, в виде порошка, например, в нанесенном на подложку виде, диспергированном или эмульгированном виде в воде и/или неводном растворителе, или же растворенным в воде и/или неводном растворителе. Можно либо предварительно приготовить смесь полиоксиалкилена формулы (I) в по меньшей мере одном гидравлическом связующем веществе, либо использовать его в сухой растворной смеси или бетонной смеси. Перемешивание полиоксиалкилена формулы (I) с связующим веществом можно осуществлять перед измельчением, во время или после него при производстве связующего вещества на заводе.

В ходе операции нанесения на подложку один или более полиоксиалкиленов формулы (I) по настоящему изобретению абсорбируются, инкапсулируются или адсорбируются подложкой или смешиваются с материалом подложки, где материал подложки может быть выбран из неорганических или органических материалов или их смесей, предпочтительно форм диоксида кремния, оксида алюминия, песка, цемента, вулканической породы, например, базальта или пемзы, зольной пыли, бентонитов, ксонотлитов или извести, или крахмала, целлюлозы, древесных гранул или белковых веществ, пластиковых гранул, при этом, исходя из соображений стоимости, особое предпочтение отдается применению неорганических материалов подложки. Более конкретно, предпочтительными материалами подложки являются диоксиды кремния, оксид алюминия и пемза, причем особенно предпочтительными являются формы диоксида кремния.

Может оказаться целесообразным, если по меньшей мере один полиоксиалкилен формулы (I), минеральное связующее вещество, добавки, присадки и/или заполнитель сперва смешать без добавления воды, а воду добавить к полученной таким образом предварительной смеси на более позднем этапе. В качестве альтернативы, однако, также можно смешать отдельные компоненты, т. e. по меньшей мере один полиоксиалкилен формулы (I), минеральное связующее вещество, добавки, присадки и/или заполнитель непосредственно с водой. Кроме того, по меньшей мере один полиоксиалкилен формулы (I) можно смешать с минеральным связующим веществом и/или каменной мукой в ходе процесса производства или во время доставки строительного материала. Для этого по меньшей мере один полиоксиалкилен формулы (I) можно добавить непосредственно в смесь, например, к связующему веществу, растворной смеси или бетонной смеси, которая находится в сухом виде или смешана с водой на заводе, на строительной площадке, в перемешивающем устройстве, в подающем насосе или посредством статического перемешивающего устройства с дозатором порошка или дозатором жидкости.

В данном контексте «строительный материал» относится к смеси, состоящей из одного или более минеральных связующих веществ и воды, предпочтительно из одного или более минеральных связующих веществ, заполнителя и воды. Строительный материал представляет собой более предпочтительно бетонную смесь, растворную смесь, цементную стяжку или суспензии. Выражение «минеральное связующее вещество» главным образом следует понимать как связующее вещество, которое в присутствии воды вступает в реакцию гидратации с получением твердых гидратов или гидратных фаз. Оно может включать в себя, например, гидравлическое связующее вещество (например, цемент или гидравлическую известь), латентно гидравлическое связующее вещество (например, формовочный песок), пуццолановое связующее вещество (например, зольную пыль), не являющееся гидравлическим связующее вещество (например, гипс, гидратную известь) или смесь двух или более из этих связующих веществ. Под выражением «цемент» или «цементирующее связующее вещество» преимущественно следует понимать связующее вещество или композицию связующего вещества, в которых доля цементного клинкера составляет по меньшей мере 5% по весу, главным образом по меньшей мере 20% по весу, предпочтительно по меньшей мере 35% по весу, в частности по меньшей мере 65% по весу. Цементный клинкер представляет собой предпочтительно портландцементный клинкер. Настоящее изобретение применимо, например, в отношении цементов согласно стандарту EN 197-1, особенно в отношении цемента следующих типов: CEM I, CEM II, CEM III, CEM IV и/или CEM V. Разумеется, подходящими также являются такие типы цемента, которые классифицированы иным стандартом или же не классифицированы (например, цемент с высоким содержанием оксида алюминия, цемент на основе сульфоалюмината кальция, белитовый цемент, геополимеры и их смеси).

Вместе с по меньшей мере одним полиоксиалкиленом формулы (I) согласно настоящему изобретению, строительный материал или вышеуказанная смесь, представляющая собой строительный материал, могут содержать обычные добавки. Примерами являются пластификаторы для бетонной смеси, суперпластификаторы, ингибиторы коррозии, противовспениватели, дисперсии полимеров, добавки-ускорители, добавки-ингибиторы, стабилизаторы, модификаторы вязкости, порошки для повторного диспергирования, влагоудерживающие средства, волокна (например, стальные или полимерные волокна), герметики. Кроме того, строительный материал или смесь, представляющая собой строительный материал, могут содержать обычные добавки, например, зольную пыль, формовочный песок, каменную муку (например, кварцевую/известковую муку), волокна (например, стальные или полимерные волокна), пигменты, трасс, дисперсию полимеров. Кроме того, строительный материал или смесь, представляющая собой строительный материал, могут содержать заполнитель, например песок, гравий, щебень и/или камни. В настоящем изобретении несущественно, будут ли минеральные связующие вещества, добавки, присадки, заполнитель и т. п. предварительно смешивать в виде «сухой смеси» и потом смешивать с водой на более позднем этапе, или же будут смешивать с водой отдельные компоненты.

Дополнительный аспект настоящего изобретения относится к композиции, представляющей собой строительный материал, содержащей:

i) по меньшей мере одно минеральное связующее вещество, предпочтительно цементирующее связующее вещество, и

ii) по меньшей мере один полиоксиалкилен формулы (I), описанный выше по тексту. Что касается предпочтительных вариантов осуществления с точки зрения конфигурации по меньшей мере одного полиоксиалкилена формулы (I), его содержания в композиции и дополнительных ингредиентов композиции, представляющей собой строительный материал, необходимо ссылаться на вышеизложенные подробные данные, включая подробные данные касательно строительных материалов и смесей, представляющих собой строительный материал, которые применимы аналогично композициям, представляющим собой строительный материал, согласно настоящему изобретению.

Примеры, приведенные ниже по тексту, описывают настоящее изобретение в качестве примера, при этом никоим образом не предполагается, что настоящее изобретение, область применения которого очевидна из полного описания и формулы изобретения, ограничено вариантами осуществления, указанными в примерах.

Полиоксиалкилены с низкими уровнями эмиссии согласно настоящему изобретению, способ их получения и применение согласно настоящему изобретению в качестве средств, уменьшающих усадку, описаны ниже в качестве примера, при этом никоим образом не предполагается, что настоящее изобретение будет ограничено этими иллюстративными вариантами осуществления.

Примеры

Измерения GPC.

Измерения GPC для определения полидисперсности и средних молекулярных масс Mw проводили при следующих условиях измерений: комбинация колонок SDV 1000/10000 Å (длина 65 см), температура 30°C, THF в качестве подвижной фазы, скорость потока 1 мл/мин., концентрация образца 10 г/л, RI-детектор, оценка относительно стандарта, представляющего собой полипропиленгликоль.

Определение гидроксильного числа.

Гидроксильные числа определяли согласно способу DGF C-V 17 a (53) Deutsche Gesellschaft für Fettwissenschaft [German Society for Fat Science]. В нем предусмотрено ацетилирование образцов ангидридом уксусной кислоты в присутствии пиридина и определение затрачиваемого количества уксусного ангидрида при титровании 0,5 н. раствором гидроксида калия в этаноле с использованием фенолфталеина.

Определение вязкости

Показатели вязкости измеряли в соответствии с DIN 53019 с помощью ротационного вискозиметра Haake RV12 при 25°C.

Определение содержания VOC.

a) Эксперименты с испытательной камерой

Эксперименты с испытательной камерой проводили в соответствии со способом «Bestimmung flüchtiger organischer Verbindungen zur Charakterisierung emissionskontrollierter Verlegewerkstoffe, Klebstoffe, Bauprodukte und Parkettlacke» [Определение летучих органических соединений для описания характеристик материалов для настила, адгезивов, строительных изделий и паркетных лаков в отношении контроля за показателями эмиссии] от German Association for the Control of Emissions in Products for Flooring Installation, Adhesives and Building Materials (GEV), версия 15.4.2013. Образцы растворных смесей, которые содержали соответствующее средство, уменьшающее усадку, готовили с водой, выкладывали на металлический лоток и помещали в 30 л испытательную камеру. Хранение осуществляли при 23°C, 50% отн. влажности и воздухообмене 0,5 в час. Через 3, 10 и 28 дней из газового пространства испытательной камеры отбирали по две пробы каждого образца: один образец - для анализа на показатели эмиссии путем GC-MS (Tenax), другой образец - для определения альдегидов с помощью HPLC (DNPH).

b) Ускоренный способ с помощью GC

Измерения VOC проводили согласно DIN EN ISO 11890-2 «Красители и лаки -- Определение содержания летучего органического соединения (VOC)» методом газовой хроматографии, используя тетрадекан, характеризующийся температурой кипения 251°C при стандартных условиях, в качестве маркерного вещества. За VOC принимали все соединения, характеризующиеся показателями времени удерживания ниже показателя маркерного вещества. Содержание VOC определяли расчетным путем, исходя из площадей пиков, и оно представляет собой массовую долю летучих органических составляющих, выраженную в процентах, в пересчете на суммарное количество анализируемого образца.

Перемешивание строительного материала (смесь, представляющая собой строительный материал).

Производство смеси осуществляли в соответствии с DIN EN 206-1. Цемент и любые добавки, присадки и заполнитель предварительно смешивали в перемешивающем устройстве, например, в барабанном перемешивающем устройстве. По окончании добавления воды и после последующего добавления суперпластификатора или пластификатора для бетонной смеси смесь всякий раз снова перемешивали.

Определение консистенции свежеприготовленной смеси, представляющей собой строительный материал.

Подвижность при осадке конуса определяли согласно DIN EN 12350-5 или согласно DIN EN 13395-1.

Определение осадки конуса проводили в соответствии с DIN EN 12350-8. Вместо термина «конус для испытания на осадку», применяли термин «конус Хагерманна». Дополнительные задействованные способы описаны в руководстве DAfStb [German Committee for Structural Concrete] «Herstellung und Verwendung von zementgebundenem Vergussbeton und Vergussmörtel» [Production and Use of Cement-Bound Pouring Concrete and Pouring Mortar].

Определение содержания воздуха в порах свежеприготовленной смеси, представляющей собой строительный материал.

Содержание воздуха в порах определяли в соответствии с DIN EN 12350-7. Объем прибора для проведения испытания на содержание воздуха составлял 1 литр или 5 литров.

Определение преждевременной усадки.

Характер поведения при усадке и расширении образцов строительного материала в ходе процесса схватывания оценивали с помощью усадочного канала. Свежеприготовленную растворную смесь вводили в металлический канал, изготовленный из нержавеющей стали. Ползун, установленный в подвижном исполнении с одной из сторон канала, передает сигнал об изменении длины на высокочувствительный преобразователь. С другого конца канала имеется крюк с бородкой, который удерживает образец у стенки канала. Идентичный крюк присутствует на ползуне преобразователя. Образец удерживается в канале практически без трения.

Определение долгосрочной усадки твердой смеси, представляющей собой строительный материал.

Анализ усадки проводили согласно DIN 52450 (1985). Альтернативный способ основан на данном стандарте. Разница заключалась в том, что размеры испытуемых образцов составляли 100 мм x 100 мм x 500 мм, и применялись соответствующие приборы для проведения испытания.

Определение предела прочности на сжатие и предела прочности на растяжение при изгибе твердой смеси, представляющей собой строительный материал.

Испытания касательно предела прочности на сжатие и предела прочности на растяжение при изгибе проводили согласно DIN EN 12390-3, DIN EN 12390-5, DIN EN 196-1 и DIN EN 13892-2.

Примеры синтеза средств, уменьшающих усадку.

Пример 1.

Получение полиоксиалкилена из 3,5,5-триметилгексановой кислоты и 8 моль PO.

Изначально загруженные 806 г 3,5,5-триметилгексановой кислоты и 18,5 г KOH в автоклав объемом 5 литров нагревали до 130°C при перемешивании. Реактор вакуумировали до внутреннего давления 30 мбар для удаления любых присутствующих летучих ингредиентов путем перегонки и осуществляли инертизацию с помощью азота. Дозированно вводили 2367 г пропиленоксида с внутренней температурой 130°C и внутренним давлением 3-4 бар (абсолютное) в течение 4 ч. После прохождения реакции при 130°C в течение 1,5 ч. удаляли летучие компоненты путем перегонки при пониженном давлении и температуре 130°C. Продукт алкоксилирования охлаждали до температуры ниже 90°C, нейтрализовали фосфорной кислотой и выгружали из реактора посредством фильтра. Продукт был почти бесцветным и низкой вязкости при комнатной температуре. Гидроксильное число составляло 101 мг KOH/г, а кислотное число - 0,1 мг KOH/г. Согласно анализу GPC продукт характеризовался средневесовой молекулярной массой Mw 680 г/моль и полидисперсностью Mw/Mn 1,11.

Пример 2.

Получение полиоксиалкилена из 3,5,5-триметилгексановой кислоты и 12 моль EO.

Изначально загруженные 806 г 3,5,5-триметилгексановой кислоты и 12,5 г KOH в автоклав объемом 5 литров нагревали до 130°C при перемешивании. Реактор вакуумировали до внутреннего давления 30 мбар для удаления любых присутствующих летучих ингредиентов путем перегонки и осуществляли инертизацию с помощью азота. Дозированно вводили 2689 г этиленоксида с внутренней температурой 160°C и внутренним давлением макс. 4,5 бар (абсолютное) в течение 2 ч. 40 мин. После прохождения реакции при 160°C в течение 1 ч. удаляли летучие компоненты путем перегонки при пониженном давлении и температуре 160°C. Продукт алкоксилирования охлаждали до температуры ниже 90°C, нейтрализовали фосфорной кислотой и выгружали из реактора посредством фильтра. Продукт был почти бесцветным и низкой вязкости при комнатной температуре. Гидроксильное число составляло 88,5 мг KOH/г, а кислотное число - 0,3 мг KOH/г. Согласно анализу GPC продукт характеризовался средневесовой молекулярной массой Mw 680 г/моль и полидисперсностью Mw/Mn 1,12.

Пример 3.

Получение полиоксиалкилена из неодекановой кислоты и 8 моль EO.

Изначально загруженные 689 г неодекановой кислоты и 3,6 г раствора гидроксида калия (45%) в автоклав объемом 5 литров нагревали до 130°C при перемешивании. Реактор вакуумировали до внутреннего давления 30 мбар для удаления любых присутствующих летучих ингредиентов путем перегонки и осуществляли инертизацию с помощью азота. Дозированно вводили 1408 г этиленоксида со внутренней температурой 170°C и внутренним давлением макс. 4,5 бар (абсолютное) в течение 3,5 ч. После прохождения реакции при 170°C в течение 0,5 ч. удаляли летучие компоненты путем перегонки при пониженном давлении. Продукт алкоксилирования охлаждали до температуры ниже 90°C, нейтрализовали молочной кислотой и выгружали из реактора посредством фильтра. Продукт был почти бесцветным и низкой вязкости при комнатной температуре. Гидроксильное число составляло 101,9 мг KOH/г, а кислотное число - 0,1 мг KOH/г. Согласно анализу GPC продукт характеризовался средневесовой молекулярной массой Mw 540 г/моль и полидисперсностью Mw/Mn 1,09.

Пример 4.

Получение полиоксиалкилена из 3,5,5-триметилгексановой кислоты, 8 моль PO и 8 моль EO.

Получение согласно примеру 1, за исключением того, что в автоклав сперва загружали 403 г 3,5,5-триметилгексановой кислоты и 5,8 г метилата калия и дозированно вводили гомогенную смесь из 1182 г пропиленоксида и 897 г этиленоксида с температурой 130°C. Нейтрализованный фосфорной кислотой продукт алкоксилирования был почти бесцветным и низкой вязкости при комнатной температуре. Гидроксильное число составляло 58,2 мг KOH/г, а кислотное число - 0,2 мг KOH/г. Согласно анализу GPC продукт характеризовался средневесовой молекулярной массой Mw 935 г/моль и полидисперсностью Mw/Mn 1,12.

Пример 5.

Получение полиоксиалкилена из бензойной кислоты, и 5 моль EO, и 5 моль PO.

Получение согласно примеру 1, за исключением того, что в автоклав сперва загружали 488 г бензойной кислоты и 7,5 г метилата натрия и дозированно вводили сначала 880 г этиленоксида, а потом 1160 г пропиленоксида с температурой 130°C. Нейтрализованный фосфорной кислотой продукт алкоксилирования блочной структуры был светло-желтоватого цвета и низкой вязкости при комнатной температуре. Гидроксильное число составляло 90,1 мг KOH/г, а кислотное число - 0,1 мг KOH/г. Согласно анализу GPC продукт характеризовался средневесовой молекулярной массой Mw 610 г/моль и полидисперсностью Mw/Mn 1,14.

Пример 6.

Получение полиоксиалкилена из олеиновой кислоты и 12 моль EO.

Получение согласно примеру 3, за исключением того, что в автоклав сперва загружали 561 г олеиновой кислоты и 2,5 г раствора гидроксида калия (45%) и дозированно вводили 1056 г этиленоксида с температурой 150°C. Не подвергнутый нейтрализации продукт алкоксилирования был коричневатого цвета и низкой вязкости при комнатной температуре. Гидроксильное число составляло 71,3 мг KOH/г, а кислотное число - 0,0 мг KOH/г. Согласно анализу GPC продукт характеризовался средневесовой молекулярной массой Mw 785 г/моль и полидисперсностью Mw/Mn 1,16.

Пример 7.

Получение порошка в нанесенном на подложку виде

В смесительную чашу высокопроизводительного перемешивающего устройства (например, от Eirisch) сперва загружали 333 г диоксида кремния и 67 г полиоксиалкилена согласно примеру 1 (3,5,5-триметилгексановой кислоты + 8 PO). Затем следовало перемешивание при 2000 rpm в течение 5 минут.

Анализ на содержание VOC.

Анализ чистых полиоксиалкиленов на содержание VOC проводили с помощью газовой хроматографии посредством описанного ускоренного испытания.

Таблица 1. Содержание VOC в средствах, уменьшающих усадку

В отношении выбранных согласно GEV-способу образцов проводили испытания в испытательной камере (как описано выше), а именно, на образцах растворных смесей, модифицированных различными средствами, уменьшающими усадку. Дозировка составляла 0,3% активного ингредиента в пересчете на растворную смесь в целом.

Количественная оценка показателей эмиссии VOC, что называется TVOC (общее содержание летучих органических веществ; диапазон удерживания C6-C16), приведена и выражена в эквивалентах толуола.

Таблица 2. Величины TVOC образцов растворных смесей со средствами, уменьшающими усадку, полученные при испытании в испытательной камере согласно GEV-способу

* для группы 1 продуктов: продукты минерального происхождения.

Традиционное средство, уменьшающее усадку, не соответствует ни одному из GEV-критериев, которые в настоящее время отображают степень технического развития строительных материалов с низкими уровнями эмиссии. Для сравнения, растворная смесь со средством, уменьшающим усадку, по настоящему изобретению (пример 1) достигает уровня в несколько раз ниже GEV-критериев. Дополнительные соединения по настоящему изобретению согласно примерам 2-7 достигают сравнительно низких величин TVOC.

Обнаружение уменьшающих усадку свойств у веществ согласно настоящему изобретению проводили на составе смеси, представляющей собой строительный материал, состоящем, помимо прочего, из 330 кг/м³ цемента, 1700 кг/м³ каменной муки и заполнителя, а также 210 кг воды. Разница между сравнительными смесями была лишь в уменьшающем усадку компоненте.

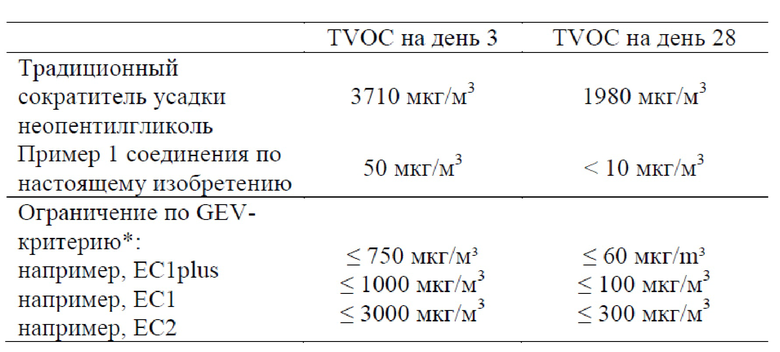

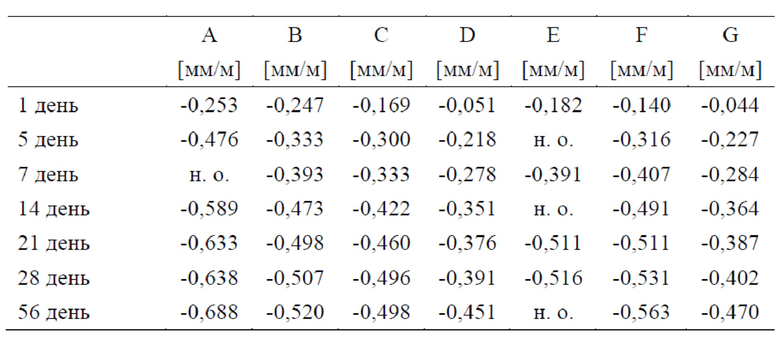

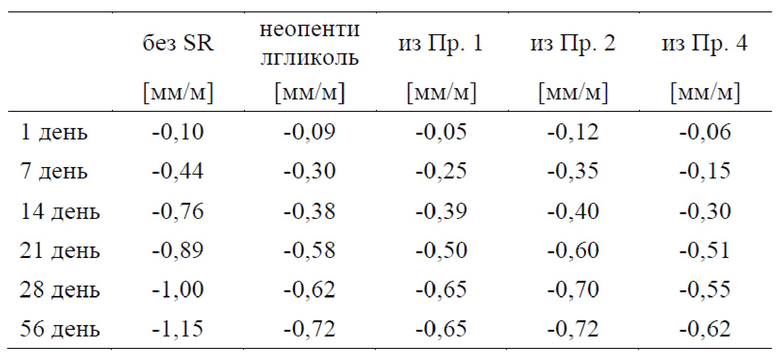

Таблица 3. Показатели свежеприготовленной и твердой смеси, представляющей собой строительный материал.

Таблица 4. Величины преждевременной усадки. Приведенные графические материалы стандартизированы в отношении эталонной смеси. По сути, величины для эталонной смеси в каждой точке измерения составляют 100%. Величина меньше 100% означает, что усадка данной смеси была меньше, чем усадка эталонной смеси.

Таблица 5. Значения величин долгосрочной усадки согласно Графа-Кауфманна

Испытания в отношении уменьшающих усадку свойств соединений согласно настоящему изобретению проводили на дополнительном составе строительного материала (таблица 6) следующей композиции: 647 кг/м3 цемента, 260 кг/м3 каменной муки, 1293 кг/м3 песка с размером песчинок 0-2 мм и 453 кг/м3 воды. Используемыми эталонами были смеси без средства, уменьшающего усадку, и с неопентилгликолем. Анализ усадки проводили согласно DIN 52450 (1985) на испытуемых образцах с размерами 400 мм x 400 мм x 1600 мм.

Таблица 6. Величины долгосрочной усадки согласно DIN 52450 (1985).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2543197C9 |

| ПРОДУКТ ПОЛИКОНДЕНСАЦИИ НА ОСНОВЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2638380C2 |

| ПОЛИУРЕТАНОВЫЕ И ПОЛИИЗОЦИАНУРАТНЫЕ ПЕНЫ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ЗАТВЕРДЕВАНИЯ И ОГНЕСТОЙКОСТИ | 2010 |

|

RU2653540C2 |

| КОМПОЗИЦИЯ НЕОРГАНИЧЕСКИХ СВЯЗУЮЩИХ ВЕЩЕСТВ, ВКЛЮЧАЮЩАЯ СОПОЛИМЕР | 2015 |

|

RU2701654C2 |

| СПОСОБ УМЕНЬШЕНИЯ ЭМИССИИ АЛЬДЕГИДОВ И ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2470050C2 |

| ПРИМЕНЕНИЕ АЛКОКСИЛИРОВАННОГО ПОЛИПРОПИЛЕНИМИНА ДЛЯ УХОДА ЗА БЕЛЬЕМ ДЛЯ СТИРКИ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2014 |

|

RU2649393C2 |

| КОМПОЗИЦИЯ РЕДИСПЕРГИРУЕМОГО ПОЛИМЕРНОГО ПОРОШКА | 2009 |

|

RU2506285C2 |

| КОМПОЗИЦИИ АЭРИРОВАННОГО ПОЛИПРОПИЛЕНА СО СПЕЦИФИЧЕСКИМИ ПРОФИЛЯМИ ЭМИССИИ | 2019 |

|

RU2785097C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2002 |

|

RU2283853C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ АСИММЕТРИЧНЫЙ ДИАЛЬДИМИН | 2008 |

|

RU2485143C2 |

Настоящее изобретение относится к применению полиоксиалкиленов на основе карбоновой кислоты в качестве средств, уменьшающих усадку, с низкими уровнями эмиссии в минеральных связующих веществах, к способам уменьшения усадки и к соответствующим композициям. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 12 з.п. ф-лы, 6 табл.

1. Применение полиоксиалкиленов указанной формулы (I) в качестве средства, уменьшающего усадку строительных материалов на минеральных связующих

формула (I),

где

R представляет собой независимо a-валентный линейный или разветвленный насыщенный, мононенасыщенный или полиненасыщенный алифатический, циклоалифатический или ароматический углеводородный радикал, содержащий от 3 до 38 атомов углерода, при этом углеводородный радикал замещен полиоксиалкиленовыми радикалами A,

a равняется от 1 до 4,

n равняется от 0 до 40,

m равняется от 0 до 40,

при условии, что

сумма всех n и m равняется от 4 до 80, при этом звенья, которые обозначены n и m, распределены в полиэфирной цепи либо в блоках, либо в произвольном порядке, и звенья, которые обозначены n и m, составляют средние величины возможного статистического распределения фактически присутствующих структур.

2. Применение по п. 1, где в формуле (I) радикал R представляет собой независимо алифатический углеводородный радикал, содержащий от 3 до 38 атомов углерода, предпочтительно содержащий от 5 до 17 атомов углерода, где углеродная цепь замещена на концах 1 или 2 полиоксиалкиленовыми радикалами A, и a представляет собой количество полиоксиалкиленовых радикалов A и равняется 1 или 2.

3. Применение по п. 1 или 2, где радикалы R получены из жирной кислоты или димерной жирной кислоты.

4. Применение по любому из пп. 1-3, где радикалы R получены из гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, додекановой кислоты, тридекановой кислоты, тетрадекановой кислоты, пентадекановой кислоты, гексадекановой кислоты, гептадекановой кислоты, октадекановой кислоты, нонадекановой кислоты, эйкозановой кислоты, 2-этилгексанкарбоновой кислоты, изононановой кислоты, 3,5,5-триметилгексанкарбоновой кислоты, неодекановой кислоты, изотридеканкарбоновой кислоты, изостеариновой кислоты, ундециленовой кислоты, олеиновой кислоты, линолевой кислоты, рицинолевой кислоты, линоленовой кислоты, бензойной кислоты, коричной кислоты, фталевой кислоты, изофталевой кислоты, терефталевой кислоты, циклогексанкарбоновой кислоты, гексагидрофталевой кислоты, тетрагидрофталевой кислоты, метилтетрагидрофталевой кислоты или димерных жирных кислот, которые получены из вышеуказанных ненасыщенных карбоновых кислот.

5. Применение по любому из пп. 1-4, где в формуле (I) a составляет меньше 3, предпочтительно равняется 1.

6. Применение по любому из пп. 1-5, где в формуле (I) m равняется от 2 до 30, предпочтительно от 4 до 20, и n равняется от 2 до 30, предпочтительно от 4 до 20, и сумма всех n и m равняется от 6 до 40, предпочтительно от 8 до 20.

7. Применение по любому из пп. 1-6, где полиоксиалкилены формулы (I) характеризуются средневесовой молекулярной массой 300-15000 г/моль, предпочтительно 400-5000 г/моль и более предпочтительно 500-2500 г/моль.

8. Применение по любому из пп. 1-7, где полиоксиалкилены формулы (I) нанесены на подложку.

9. Способ уменьшения усадки строительных материалов, содержащих минеральные связующие вещества, особенно цементирующие связующие вещества, предпочтительно растворной смеси, цементной стяжки, бетонной смеси или суспензий, отличающийся тем, что по меньшей мере один полиоксиалкилен формулы (I) по любому из пп. 1-8 добавляют к незатвердевшей смеси, представляющей собой строительный материал.

10. Способ по п. 9, отличающийся тем, что полиоксиалкилен формулы (I) добавляют к смеси, представляющей собой строительный материал, в количестве 0,001% - 6,0% по весу, предпочтительно в количестве 0,1% - 3% по весу в пересчете на сухой вес минерального связующего вещества.

11. Способ по п. 9 или 10, отличающийся тем, что смесь, представляющая собой строительный материал, содержит обычные добавки, и/или присадки, и/или заполнитель.

12. Способ по любому из пп. 9-11, отличающийся тем, что

i) по меньшей мере один полиоксиалкилен формулы (I), минеральные связующие вещества, добавки, присадки и/или заполнитель смешивают без добавления воды, а воду добавляют к полученной таким образом предварительной смеси на более позднем этапе, или

ii) отдельные компоненты смешивают с водой.

13. Способ по любому из пп. 9-12, отличающийся тем, что по меньшей мере один полиоксиалкилен формулы (I) смешивают с минеральным связующим веществом и/или каменной мукой в ходе процесса производства или во время доставки строительного материала.

14. Композиция, представляющая собой строительный материал, содержащая

i) по меньшей мере одно минеральное связующее вещество, предпочтительно цементирующее связующее вещество, и

ii) по меньшей мере один полиоксиалкилен формулы (I) по любому из пп. 1-8.

| DE 3401813 A1, 26.07.1984 | |||

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК КЕРМЕТНЫХ СТЕРЖНЕЙ | 2012 |

|

RU2508572C1 |

| Способ уменьшения электризуемости термопластичных полимеров | 1973 |

|

SU454223A1 |

| Торцовая дверь крытого вагона | 1982 |

|

SU1119897A1 |

Авторы

Даты

2020-04-15—Публикация

2016-07-06—Подача