Область техники, к которой относится изобретение

Настоящее изобретение относится к материалу соединительного компонента. Говоря более конкретно, настоящее изобретение относится к материалу для соединительного элемента, который в подходящем для использования случае может быть применен, например, в электроконтактных элементах, таких как соединитель, выводная рамка и вилка пучка, которые используются в электротехническом приборе, электронном приборе и тому подобном. Материал для соединительного элемента настоящего изобретения делает возможным подавление увеличения контактного сопротивления даже при наличии неоднократного легкого скольжения соединительного элемента после сочленения соединительного элемента с другим соединительным элементом, таким как электрическая соединительная клемма. Поэтому материал для соединительного элемента настоящего изобретения может увеличить надежность электрического соединения.

Уровень техники

Количество соединительных клемм, которые используются в автомобиле, мобильном телефоне и тому подобном, имеет тенденцию к увеличению в соответствии с увеличением количества электронных управляющих устройств, использующихся в них. С точки зрения улучшения эффективности использования топлива в автомобиле, экономии пространства, портативности мобильного телефона и тому подобного требовалось, чтобы соединительная клемма была бы миниатюризирована и облегчена по массе. В целях соответствия данным требованиям необходимы предотвращение деформирования соединительной клеммы вследствие действия усилия (усилия вставки), которое прикладывают при сочленении соединительной клеммы с другой соединительной клеммой, миниатюризация соединительной клеммы и сохранение давления контакта между соединительными клеммами на их соединенном участке. В соответствии с этим, требовалось использование для соединительной клеммы материала, характеризующегося прочностью, большей, чем у медного сплава, который использовался до настоящего времени.

В качестве материала, характеризующегося прочностью, большей, чем у медного сплава, рассматривается использование пластины из нержавеющей стали. Пластина из нержавеющей стали является подходящей для использования с точки зрения миниатюризации, облегчения по массе и уменьшения издержек, поскольку пластина из нержавеющей стали характеризуется механической прочностью, большей, чем соответствующая характеристика медного сплава, и небольшой относительной плотностью и дешевизной.

В качестве материала для электроконтактного элемента была разработана пластина из нержавеющей стали, на которую в результате металлизирования нанесен металл, отличный от нержавеющей стали, в целях уменьшения контактного сопротивления поверхности пластины из нержавеющей стали (смотрите, например, источники патентной литературы от 1 до 3). В соответствии с электроконтактным элементом, у которого используется пластина из нержавеющей стали, имеющая металлизированный слой, изготовленный из металла, отличного от нержавеющей стали, металлизированный слой изнашивается на ранней ступени, и пластина из нержавеющей стали, использующаяся в качестве материала основы, обнажается при приложении к электроконтактному элементу вибраций и наличии неоднократного легкого скольжения на участке контакта. Поэтому на участке контакта увеличивается контактное сопротивление. В соответствии с этим, было желательно разработать материал для соединительного элемента, который может подавлять увеличение контактного сопротивления даже при наличии неоднократного легкого скольжения на участке контакта.

Источники литературы предшествующего уровня техники

Источники патентной литературы

Источник патентной литературы 1: Публикация нерассмотренной японской заявки № 2004-300489

Источник патентной литературы 2: Публикация нерассмотренной японской заявки № 2007-262458

Источник патентной литературы 3: Публикация нерассмотренной японской заявки № 2015-028208

Сущность изобретения

Проблемы, решаемые изобретением

Настоящее изобретение было выполнено с учетом вышеупомянутого предшествующего уровня техники. Одна цель настоящего изобретения заключается в предложении материала для соединительного элемента, использующегося в качестве исходного материала для соединительного элемента, который может подавлять увеличение контактного сопротивления даже при наличии неоднократного легкого скольжения соединительного элемента.

Средства разрешения проблем

Настоящее изобретение относится к:

(1) материалу для соединительного элемента, использующемуся в качестве исходного материала для соединительного элемента, который включает металлизирующий слой из Cu, полученный на поверхности пластины из нержавеющей стали, и металлизирующий слой из Sn, полученный на металлизирующем слое из Cu, причем степень осаждения металлизирующего слоя из Cu находится в диапазоне от 1,5 до 45 г/м2; степень осаждения металлизирующего слоя из Sn находится в диапазоне от 1,5 до 15 г/м2; а твердость поверхности пластины из нержавеющей стали находится в диапазоне от 200 до 400 HV; и

(2) способу производства материала для соединительного элемента, использующегося в качестве исходного материала для соединительного элемента, который включает получение металлизирующего слоя из Cu на поверхности пластины из нержавеющей стали, характеризующейся твердостью поверхности в диапазоне от 200 до 400 HV, таким образом, что степень осаждения металлизирующего слоя из Cu находится в диапазоне от 1,5 до 45 г/м2, и получение металлизирующего слоя из Sn на металлизирующем слое из Cu таким образом, что степень осаждения металлизирующего слоя из Sn находится в диапазоне от 1,5 до 15 г/м2.

Эффекты от изобретения

В соответствии с настоящим изобретением может быть предложен материал для соединительного элемента, который может подавлять увеличение контактного сопротивления даже при наличии неоднократного легкого скольжения соединительного элемента.

Краткое описание чертежей

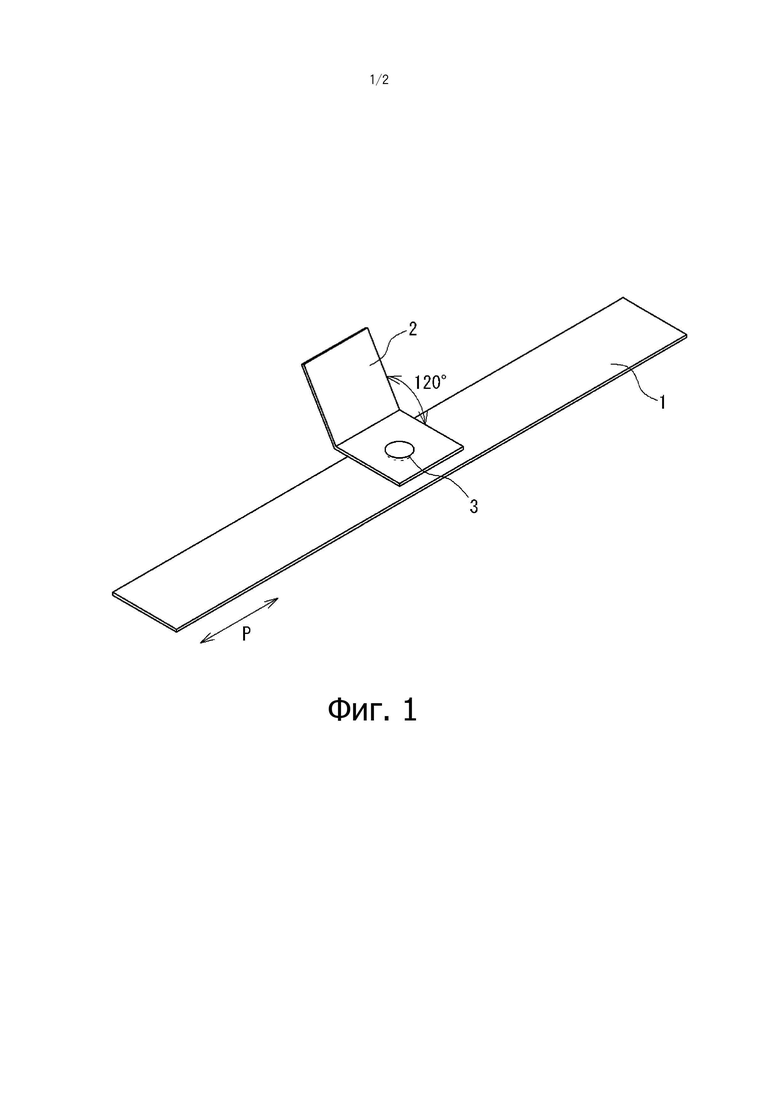

Фиг. 1 представляет собой схематическое разъяснительное изображение аппаратуры для рассмотрения стойкости к истиранию при наличии легкого скольжения, использующейся в каждом рабочем примере и каждом сравнительном примере.

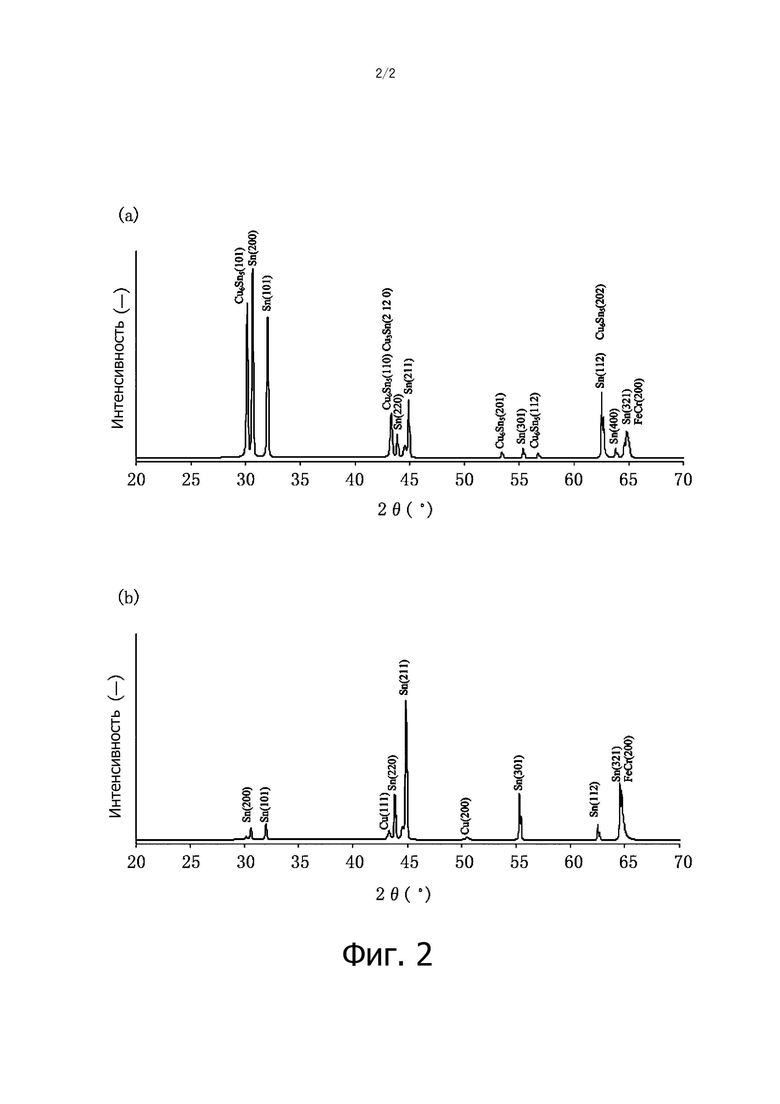

Фиг. 2(а) представляет собой рентгеновскую дифрактограмму для металлизирующего слоя материала для соединительного элемента, полученного в примере 1, а фиг. 2(b) представляет собой рентгеновскую дифрактограмму для металлизирующего слоя материала для соединительного элемента, полученного в примере 3.

Способ осуществления изобретения

В соответствии с представленным выше описанием изобретения материалом для соединительного элемента настоящего изобретения является материал, который используется в качестве исходного материала для соединительного элемента. Материал для соединительного элемента включает металлизирующий слой из Cu, полученный на поверхности пластины из нержавеющей стали, и металлизирующий слой из Sn, полученный на металлизирующем слое из Cu, где степень осаждения металлизирующего слоя из Cu находится в диапазоне от 1,5 до 45 г/м2; степень осаждения металлизирующего слоя из Sn находится в диапазоне от 1,5 до 15 г/м2; а твердость поверхности пластины из нержавеющей стали находится в диапазоне от 200 до 400 HV.

Поскольку материал для соединительного элемента настоящего изобретения демонстрирует вышеупомянутую структуру, материал обладает превосходным свойством подавления увеличения контактного сопротивления даже при наличии неоднократного легкого скольжения соединительного элемента (ниже в настоящем документе данное свойство обозначается термином «стойкость к истиранию при наличии легкого скольжения»).

Материал для соединительного элемента настоящего изобретения может быть произведен, например, в результате получения металлизирующего слоя из Cu на поверхности пластины из нержавеющей стали, характеризующейся твердостью поверхности в диапазоне от 200 до 400 HV, таким образом, что степень осаждения металлизирующего слоя из Cu находится в диапазоне от 1,5 до 45 г/м2, и получения металлизирующего слоя из S на металлизирующем слое из Cu таким образом, что степень осаждения металлизирующего слоя из Sn находится в диапазоне от 1,5 до 15 г/м2.

Примеры пластины из нержавеющей стали включают пластины из нержавеющей стали, предписанные документом JIS (Japanese Industrial Standards), такие как пластины из аустенитной нержавеющей стали, такой как продукты SUS301, SUS304 и SUS316; пластины из ферритной нержавеющей стали, такие как продукты SUS430, SUS430LX и SUS444; пластины из мартенситной нержавеющей стали, такие как продукты SUS410 и SUS420; и тому подобное. Настоящее изобретение не ограничивается только соответствующими вариантами, представленными в качестве примеров.

На толщину, длину и ширину пластины из нержавеющей стали, соответственно, конкретных ограничений не накладывают, и они могут быть надлежащим образом подстроены в соответствии с типом пластины из нержавеющей стали для использования материала для соединительного элемента и тому подобным. Один пример толщины пластины из нержавеющей стали включает диапазон от 50 мкм до 0,5 мм или около того.

Твердость поверхности пластины из нержавеющей стали составляет 200 HV и более с точки зрения подавления уменьшения стойкости к истиранию при наличии легкого скольжения вследствие увеличения контактного сопротивления, обусловленного окислением пластины из нержавеющей стали, поверхность которой обнажается в результате пластического течения металлизирующего слоя из Cu вследствие воздействия напряжения сдвига во время скольжения, и 400 HV и менее с точки зрения подавления истирания вследствие незначительного пластического деформирования пластины из нержавеющей стали, обусловленного воздействием напряжения сдвига во время скольжения, и пластического течения металлизирующего слоя из Cu во время скольжения и подавления уменьшения стойкости к истиранию при наличии легкого скольжения вследствие обнажения поверхности пластины из нержавеющей стали. Твердость поверхности пластины из нержавеющей стали может быть просто отрегулирована в результате проведения отжига, холодной прокатки и тому подобного для пластины из нержавеющей стали.

Твердость поверхности пластины из нержавеющей стали означает твердость по Виккерсу (HV) поверхности пластины из нержавеющей стали и является твердостью, соответствующей определению при использовании устройства Micro Vickers Hardness Tester (обозначение изделия: НМ-221), доступного на коммерческих условиях в компании Mitutoyo Corporation. Конкретный метод определения твердости поверхности пластины из нержавеющей стали описывается в следующих далее рабочих примерах.

Между тем, с точки зрения увеличения адгезии между пластиной из нержавеющей стали и металлизирующим слоем из Cu на поверхности пластины из нержавеющей стали может быть получен металлизирующий слой из Ni в таком объеме, который не воспрепятствовал бы достижению цели настоящего изобретения. Металлизирующий слой из Ni может быть получен в результате, например, металлизирования при использовании Ni, гальваностегии при использовании Ni и тому подобного. Металлизирование при использовании Ni и гальваностегия при использовании Ni могут быть осуществлены в результате реализации способа электролитического осаждения или способа химического осаждения. Способ электролитического осаждения включает, например, способ электролитического осаждения при использовании ванны Вуда, способ электролитического осаждения при использовании ванны Уоттса, способ электролитического осаждения при использовании ванны с сульфаминовой кислотой и тому подобного, и настоящее изобретение не ограничивается только соответствующими вариантами, представленными в качестве примеров. В случае получения на пластине из нержавеющей стали металлизирующего слоя из Ni степень адгезии металлизирующего слоя из Ni предпочтительно составляет 0,4 г/м2 и более, а более предпочтительно 0,9 г/м2, для увеличения адгезии между пластиной из нержавеющей стали и металлизирующим слоем из Cu, и предпочтительно 4 г/м2 и менее, а более предпочтительно 3 г/м2 и менее, для увеличения адгезии между пластиной из нержавеющей стали и металлизирующим слоем из Cu.

Способ получения металлизирующего слоя из Cu на пластине из нержавеющей стали включает способ электролитического осаждения и способ химического осаждения. Металлизирующий слой из Cu может быть получен в настоящем изобретении при использовании любого из данных способов. Способ электролитического осаждения включает, например, способ электролитического осаждения при использовании ванны с сульфатом меди, включающей сульфат меди и серную кислоту и, при необходимости, ион хлора, ингибитор металлизирования, ускоритель металлизирования и тому подобное, и настоящее изобретение не ограничивается только данным способом, представленным в качестве примера. Степень адгезии металлизирующего слоя из Cu находится в диапазоне 1,5 до 45 г/м2 для улучшения стойкости к истиранию при наличии легкого скольжения.

Способ получения металлизирующего слоя из Sn на металлизирующем слое из Cu, полученном на пластине из нержавеющей стали, включает способ электролитического осаждения и способ химического осаждения. Металлизирующий слой из Sn может быть получен в настоящем изобретении при использовании любого из данных способов. Способ электролитического осаждения включает способ электролитического осаждения при использовании ванны для металлизирования с использованием Sn, такой как ванна с метансульфоновой кислотой, ванна ферростанного способа или галогеновая ванна и тому подобное, и настоящее изобретение не ограничивается только данными способами, представленными в качестве примеров. Степень адгезии металлизирующего слоя из Sn, полученного на металлизирующем слое из Cu, находится в диапазоне 1,5 до 15 г/м2 для улучшения стойкости к истиранию при наличии легкого скольжения.

Металлизирующие слои, образованные из металлизирующего слоя из Cu и металлизирующего слоя из Sn, могут быть получены в настоящем изобретении только на одной поверхности пластины из нержавеющей стали или на обеих поверхностях пластины из нержавеющей стали. В вышеупомянутых металлизирующих слоях металлизирующий слой из Sn образует самый внешний поверхностный слой из металлизирующих слоев, полученных на материале для соединительного элемента настоящего изобретения.

После получения металлизирующего слоя из Sn на пластине из нержавеющей стали предпочтительно провести оплавляющую обработку пластины из нержавеющей стали в результате нагревания пластины из нержавеющей стали при температуре плавления Sn или более высокой температуре в целях подавления образования нитевидных кристаллов в металлизирующем слое из Sn.

В соответствии с представленным выше разъяснением изобретения материал для соединительного элемента настоящего изобретения может быть произведен в результате получения металлизирующего слоя из Cu на поверхности пластины из нержавеющей стали, а после этого получения металлизирующего слоя из Sn. Вследствие демонстрации материалом для соединительного элемента настоящего изобретения превосходной стойкости к истиранию при наличии легкого скольжения материал может быть в подходящем случае использован, например, в электроконтактных элементах, таких как соединитель, выводная рамка и вилка пучка, которые используются в электротехническом приборе, электронном приборе и тому подобном.

ПРИМЕРЫ

Далее настоящее изобретение описывается более конкретно на основании рабочих примеров. Однако настоящее изобретение не ограничивается только данными примерами.

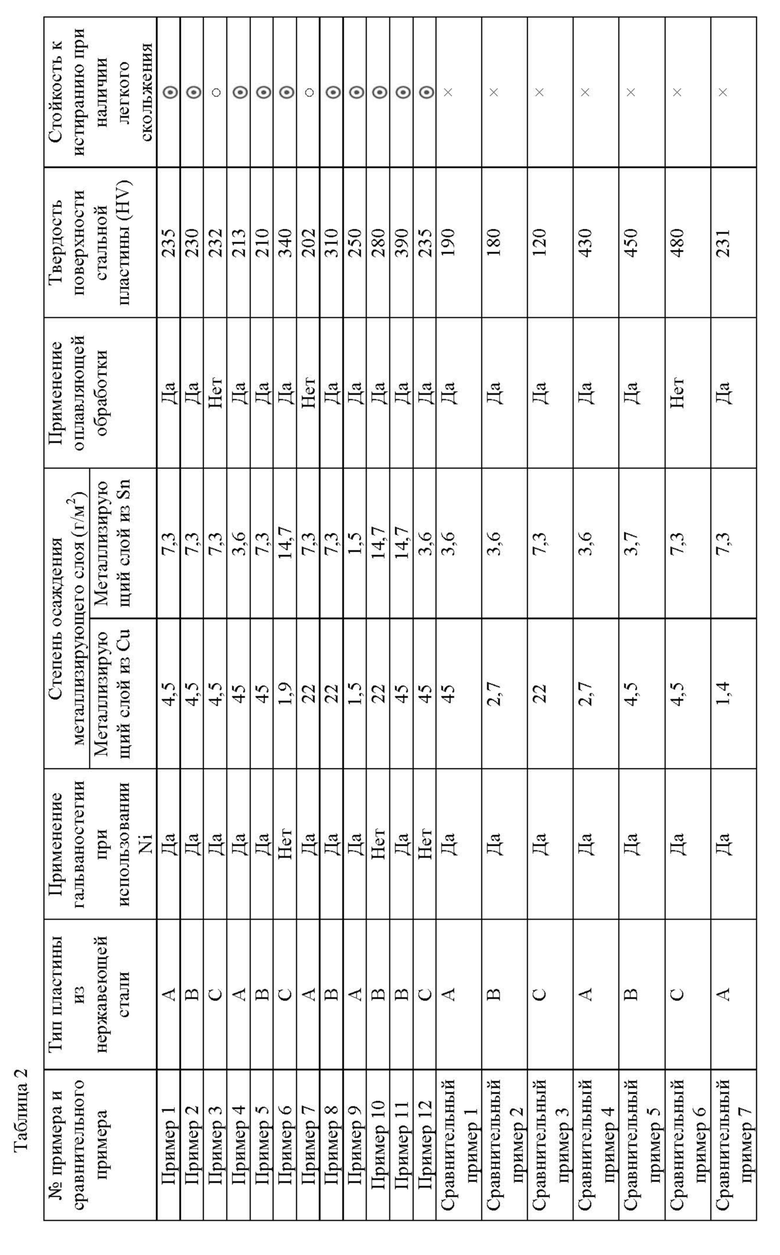

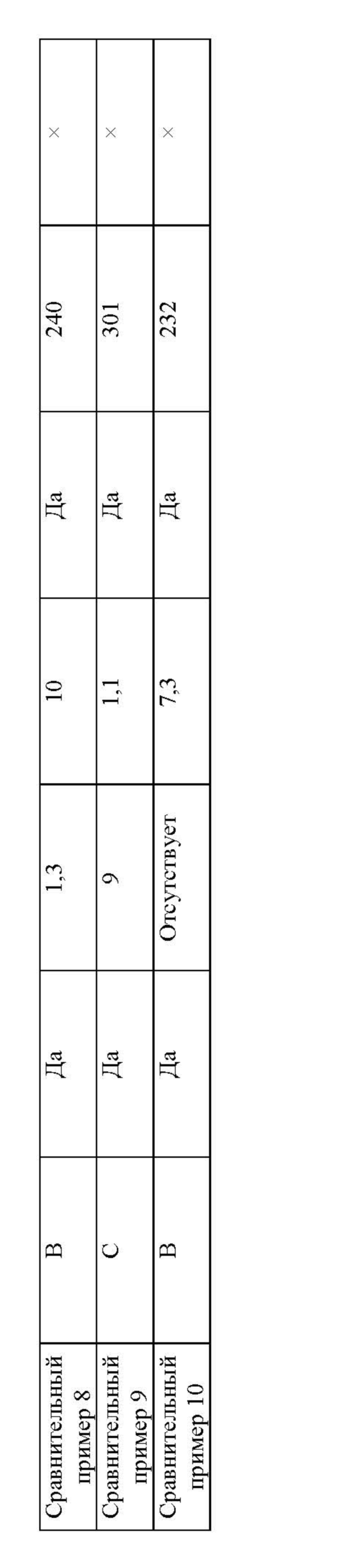

В следующих далее рабочих примерах и сравнительных примерах использовали три типа пластины из нержавеющей стали, имеющей толщину 0,2 мм. Химические компоненты каждой пластины из нержавеющей стали продемонстрированы в таблице 1.

Таблица 1

Примеры от 1 до 12 и сравнительные примеры от 1 до 10

Для каждой из пластин А, В и С из нержавеющей стали в различных условиях были неоднократно проведены обработка в виде отжига и кислотного промывания и обработка в виде холодной прокатки для получения пластин из нержавеющей стали, характеризующихся твердостью поверхности, которая продемонстрирована в таблице 2. Твердость поверхности нержавеющей стали определяли в соответствии со следующим далее методом после производства материала для соединительного элемента.

Каждую пластину из нержавеющей стали разрезали таким образом, чтобы получить размеры 110 мм в длину и 300 мм в ширину, и пластину из нержавеющей стали подвергали щелочному обезжириванию и кислотному промыванию при использовании обычного способа.

В случае получения на пластине из нержавеющей стали гальваностегического слоя из Ni гальваностегию осуществляли в следующих далее условиях гальваностегии при использовании Ni в результате погружения пластины из нержавеющей стали в ванну Вуда и подвода к ванне электрического тока таким образом, чтобы получить металлизирующий слой из Ni, характеризующийся степенью осаждения 0,9 г/м2.

Условия гальваностегии при использовании Ni

• Металлизирующий раствор, содержащий Ni, (ванна Вуда): 240 г/л хлорида никеля и 125 мл/л хлористоводородной кислоты (рН: 1,2)

• Температура металлизирующего раствора: 35°С

• Плотность электрического тока: 8 А/дм2

В столбце «Применение гальваностегии при использовании Ni», продемонстрированном в таблице 2, термин «нет» обозначает отсутствие гальваностегии при использовании Ni, а термин «да» обозначает проведение гальваностегии при использовании Ni.

После этого вышеупомянутую пластину из нержавеющей стали погружали в ванну с сульфоновой кислотой и проводили металлизирование при использовании Cu в следующих далее условиях металлизирования при использовании Cu для получения металлизирующего слоя из Cu, характеризующегося такой степенью осаждения, как это продемонстрировано в таблице 2. После этого пластину из нержавеющей стали погружали в ванну с метансульфоновой кислотой и проводили металлизирование при использовании Sn в следующих далее условиях металлизирования при использовании Sn для получения металлизирующего слоя из Sn, характеризующегося такой степенью осаждения, как это продемонстрировано в таблице 2. В результате получали материал для соединительного элемента.

Условия металлизирования при использовании Cu

• Металлизирующий раствор, содержащий Cu, (металлизирующая ванна с сульфатом меди): 200 г/л сульфата меди и 45 г/л серной кислоты

• Температура металлизирующего раствора: 30°С

• Плотность электрического тока: 15 А/дм2

Условия металлизирования при использовании Sn

• Металлизирующий раствор, содержащий Sn, (ванна с метансульфоновой кислотой): Sn2 + 50 г/л, свободная кислота 120 мл/л (рН: 0,2)

• Температура металлизирующего раствора: 30°С

• Плотность электрического тока: 10 А/дм2

После этого в результате нагревания материала для соединительного элемента при температуре плавления Sn или более высокой температуре проводили оплавляющую обработку материала для соединительного элемента, полученного выше, в целях получения материала для соединительного элемента, для пластины из нержавеющей стали которой была проведена оплавляющая обработка. В столбце «Применение оплавляющей обработки», продемонстрированном в таблице 2, термин «да» обозначает проведение оплавляющей обработки, а термин «нет» обозначает отсутствие оплавляющей обработки.

Материал для соединительного элемента, полученный выше, разрезали с целью получения образца для испытаний, предназначенного для определения степени осаждения металлизирующего слоя материала для соединительного элемента, образца для испытаний, предназначенного для определения твердости поверхности пластины из нержавеющей стали, и образца для испытаний, предназначенного для определения стойкости к истиранию при наличии легкого скольжения материала для соединительного элемента.

Степень осаждения для каждого металлизирующего слоя из Ni, металлизирующего слоя из Cu и металлизирующего слоя из Sn материала для соединительного элемента, полученного выше, определяли в соответствии со следующим далее методом определения степени осаждения металлизирующего слоя. Его результаты продемонстрированы в таблице 2.

Метод определения степени осаждения металлизирующего слоя

Образец для испытаний, предназначенный для определения степени осаждения металлизирующего слоя, полученного выше, погружали в серную кислоту для растворения каждого металлизирующего слоя в серной кислоте в целях получения раствора. Раствор использовали для определения степени осаждения элемента, содержащегося в осажденном слое, и степень осаждения определяли при использовании устройства для эмиссионной спектроскопии с индуктивно-связанной плазмой (ИСП), доступного на коммерческих условиях в компании Shimadzu Corporation под обозначением изделия ICPS-8100.

Твердость поверхности пластины из нержавеющей стали, использующейся в материале для соединительного элемента, полученном выше, определяли в соответствии со следующим далее методом определения твердости поверхности пластины из нержавеющей стали. Его результаты продемонстрированы в таблице 2.

Метод определения твердости поверхности пластины из нержавеющей стали

В качестве образца для испытаний, предназначенного для определения твердости поверхности пластины из нержавеющей стали, полученной выше, использовали прямоугольный образец для испытаний, имеющий размеры 25 мм в длину и 15 мм в ширину. Образец для испытаний внедряли в эпоксидную смолу и эпоксидную смолу отверждали для получения внедренного продукта. Внедренный продукт разрезали и его сечение среза полировали для получения зеркальной плоскости при использовании полировального автомата.

После этого в интервале от поверхности пластины из нержавеющей стали до глубины в 15 мкм от поверхности в направлении к центру по толщине пластины под нагрузкой 10 г в произвольных 5 точках при использовании устройства Micro Vickers Hardness Tester (обозначение изделия: НМ-221), доступного на коммерческих условиях в компании Mitutoyo Corporation, определяли твердость по Виккерсу полированной поверхности образца для испытаний и их среднее значение рассматривали в качестве твердости поверхности пластины из нержавеющей стали.

Вслед за этим определяли стойкость к истиранию при наличии легкого скольжения материала для соединительного элемента в соответствии со следующим далее методом определения стойкости к истиранию при наличии легкого скольжения. Его результаты продемонстрированы в таблице 2.

Метод определения стойкости к истиранию при наличии легкого скольжения

Образец для испытаний, предназначенный для определения стойкости к истиранию при наличии легкого скольжения материала для соединительного элемента, полученного выше, разрезали для получения прямоугольной пластинчатой подложки, имеющей размеры 5 мм в длину и 40 мм в ширину, и прямоугольного образца для испытаний, имеющего размеры 5 мм в ширину и 10 мм в длину.

Стойкость к истиранию при наличии легкого скольжения определяли при использовании устройства для испытания на скольжение (обозначение изделия: CRS-G2050), изготовленного в компании Kabushikikaisha Yamasaki Seiki Kenkyusho, и компоновании пластинчатой подложки 1 и образца для испытаний 2 в устройстве для испытания на скольжение таким образом, как это продемонстрировано на фиг. 1. Между тем, фиг. 1 представляет собой схематическое изображение аппаратуры, использующейся при рассмотрении стойкости к истиранию при наличии легкого скольжения.

Говоря более конкретно, на центральном участке одной половины образца 2 для испытаний формировали полусферическую выпуклость 3, имеющую радиус 1,2 мм и максимальную глубину 0,3 мм, а после этого образец 2 для испытаний складывали таким образом, чтобы угол сгиба между одним половинным участком и другим половинным участком составлял бы 120°. Поверхность пластины подложки 1 приводили в контакт с верхушкой выпуклости 3 образца 2 для испытаний и давление контакта между пластинчатой подложкой 1 и выпуклостью 3 доводили до 3,0 н в результате прижимания образца 2 для испытаний при использовании пружины (на фиг. не показана). При одновременном выдерживании давления контакта на уровне 3,0 н пластину подложки 1 заставляли скользить таким образом, как это продемонстрировано стрелкой Р, на расстояние перемещения 100 мкм путем возвратно-поступательного движения пластины подложки 1 в продольном направлении. В этот момент времени скольжение для однократного возвратно-поступательного движения пластины подложки 1 от начального положения при скольжении рассматривалась в качестве одного цикла. Процесс скольжения реализовали для одного цикла, 200 циклов и 400 циклов. После этого между пластиной подложки 1 и образцом 2 для испытаний пропускали электрический ток при 10 мА и при использовании четырехполюсного метода измерения определяли изменение напряжения между пластиной подложки 1 и образцом 2 для испытаний. Контактное сопротивление рассчитывали на основании уравнения:

[Контактное сопротивление] = [Напряжение, которое детектировали] ÷ [Сила тока, который подводили],

а стойкость к истиранию при наличии легкого скольжения оценивали в соответствии со следующими далее критериями оценки:

Критерии оценки

: Каждая из разницы между сопротивлением после одного цикла скольжения и сопротивлением после 200 циклов скольжения и разницы между сопротивлением после одного цикла скольжения и сопротивлением после 400 циклов скольжения составляет, соответственно, 10 мОм и менее.

: Каждая из разницы между сопротивлением после одного цикла скольжения и сопротивлением после 200 циклов скольжения и разницы между сопротивлением после одного цикла скольжения и сопротивлением после 400 циклов скольжения составляет, соответственно, 10 мОм и менее.

○: Разница между сопротивлением после одного цикла скольжения и сопротивлением после 200 циклов скольжения составляет 10 мОм и менее, а разница между сопротивлением после одного цикла скольжения и сопротивлением после 400 циклов скольжения превышает 10 мОм.

×: Разница между сопротивлением после одного цикла скольжения и сопротивлением после 200 циклов скольжения превышает 10 мОм вне зависимости от разницы между сопротивлением после одного цикла скольжения и сопротивлением после 400 циклов скольжения.

Как можно видеть из результатов, продемонстрированных в таблице 2, материал для соединительного элемента, полученный в каждом рабочем примере, характеризуется превосходной стойкостью к истиранию при наличии легкого скольжения по сравнению с материалом для соединительного элемента, полученным в каждом сравнительном примере.

Справочный пример 1

Измерение рентгеновской дифракции для каждого металлизирующего слоя материала для соединительного элемента, полученного в примере 1, и материала для соединительного элемента, полученного в примере 3, проводили при использовании установки для рентгеноструктурного анализа, доступной на коммерческих условиях в компании Rigaku Corporation с обозначением изделия RINT2500 [рентгеновское излучение: Cukα, напряжение на рентгеновской трубке: 40 кВ, сила тока рентгеновской трубки: 100 мА, ширина шага: 0,02°, скорость измерения: 4°/мин]. Его результаты продемонстрированы на фиг. 2. Фиг. 2(а) представляет собой рентгеновскую дифрактограмму для металлизирующего слоя материала для соединительного элемента, полученного в примере 1, а фиг. 2(b) представляет собой рентгеновскую дифрактограмму для металлизирующего слоя материала для соединительного элемента, полученного в примере 3.

Как можно видеть из результатов, продемонстрированных на фиг. 2, для материала для соединительного элемента, полученного в примере 1, образуется интерметаллическое соединение Cu и Sn вследствие проведения оплавляющей обработки. В противоположность этому, как можно видеть, для материала для соединительного элемента, полученного в примере 3, интерметаллическое соединение Cu и Sn не образуется вследствие отсутствия оплавляющей обработки.

В дополнение к этому, исходя из результатов продемонстрированных на фиг. 2, материал для соединительного элемента, полученный в примере 1, и материал для соединительного элемента, полученный в примере 3, характеризуются превосходной стойкостью к истиранию при наличии легкого скольжения. В соответствии с этим, как это можно видеть, материал для соединительного элемента характеризуется превосходной стойкостью к истиранию при наличии легкого скольжения независимо от образования интерметаллического соединения вследствие оплавляющей обработки.

Применимость в промышленности

Материал для соединительного элемента настоящего изобретения можно использовать, например, в электроконтактных элементах, таких как соединитель, выводная рамка и вилка пучка, которые используются в электротехническом приборе, электронном приборе и тому подобном.

Описание ссылочных позиций

1: Пластина подложки

2: Образец для испытаний

3: Выпуклость образца для испытаний

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2406003C1 |

| МАТЕРИАЛ СОЕДИНИТЕЛЬНОГО КОМПОНЕНТА | 2015 |

|

RU2659509C1 |

| МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОГО КОМПОНЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2566103C1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2018 |

|

RU2744008C1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2006 |

|

RU2364781C1 |

| Способ получения графена, пленок и покрытий из графена | 2017 |

|

RU2675146C2 |

| НАПЛАВЛЯЕМЫЙ МАТЕРИАЛ ДЛЯ СВАРКИ, НАПЛАВЛЕННЫЙ МЕТАЛЛ И ДЕТАЛЬ С НАПЛАВЛЕННЫМ МЕТАЛЛОМ | 2011 |

|

RU2536016C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ ТРУБ | 2020 |

|

RU2802489C1 |

| Муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах | 2015 |

|

RU2608454C1 |

Изобретение относится к области гальванотехники и может быть использовано для изготовления электроконтактных компонентов, таких как соединители, выводные рамки и вилки пучков, использующиеся в электротехнических и электронных устройствах. Материал для электросоединительного элемента, использующийся в качестве исходного материала для электросоединительного элемента, включающий пластину из нержавеющей стали, слой покрытия из Cu, полученный на поверхности пластины из нержавеющей стали, слой покрытия из Sn, полученный на слое покрытия из Cu, и слой интерметаллического соединения Cu и Sn, расположенный между слоем покрытия из Cu и слоем покрытия из Sn, причем степень осаждения слоя покрытия из Cu находится в диапазоне от 1,5 до 45 г/м2, степень осаждения слоя покрытия из Sn находится в диапазоне от 1,5 до 15 г/м2, а твердость поверхности пластины из нержавеющей стали находится в диапазоне от 200 до 400 HV. Исходный материал подавляет увеличение контактного сопротивления. 2 н.п. ф-лы, 2 табл., 2 ил., 11 пр.

1. Материал для электросоединительного элемента, использующийся в качестве исходного материала для электросоединительного элемента, включающий пластину из нержавеющей стали, слой покрытия из Cu, полученный на поверхности пластины из нержавеющей стали, слой покрытия из Sn, полученный на слое покрытия из Cu, и слой интерметаллического соединения Cu и Sn, расположенный между слоем покрытия из Cu и слоем покрытия из Sn, причем степень осаждения слоя покрытия из Cu находится в диапазоне от 1,5 до 45 г/м2, степень осаждения слоя покрытия из Sn находится в диапазоне от 1,5 до 15 г/м2, а твердость поверхности пластины из нержавеющей стали находится в диапазоне от 200 до 400 HV.

2. Способ производства материала для электросоединительного элемента, использующегося в качестве исходного материала для электросоединительного элемента, содержащего пластину из нержавеющей стали, слой покрытия из Cu, полученный на поверхности пластины из нержавеющей стали, слой покрытия из Sn, полученный на слое покрытия из Cu, и слой интерметаллического соединения Cu и Sn, расположенный между слоем покрытия из Cu и слоем покрытия из Sn, причем способ включает стадии получения слоя покрытия из Cu на поверхности пластины из нержавеющей стали, характеризующейся твердостью поверхности в диапазоне от 200 до 400 HV, таким образом, что степень осаждения слоя покрытия из Cu находится в диапазоне от 1,5 до 45 г/м2, получения слоя покрытия из Sn на слое покрытия из Cu таким образом, что степень осаждения слоя покрытия из Sn находится в диапазоне от 1,5 до 15 г/м2, и нагревания пластины из нержавеющей стали, на которой образованы слой покрытия из Cu и слой покрытия из Sn, при температуре плавления Sn или более высокой температуре для образования слоя интерметаллического соединения Cu и Sn.

| JP 2003203534 A, 18.07.2003 | |||

| JP 2015149218 A, 20.08.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИ1 | 0 |

|

SU386522A1 |

Авторы

Даты

2020-04-15—Публикация

2017-02-22—Подача