Изобретение относится к металлургии, а именно к производству низкоуглеродистых и низколегированных сталей и электросварных труб из таких сталей повышенной коррозионной стойкости, которые могут быть использованы для строительства трубопроводов, эксплуатируемых в условиях агрессивных сред, в частности для транспортировки обводненной нефти и высокоминерализированных пластовых вод, содержащих сероводород, ионы хлора, углекислоты, а также механические частицы. Использование в указанных условиях традиционных конструкционных сталей ограничено ввиду развития в процессе эксплуатации коррозионных процессов, таких как коррозионное растрескивание под напряжением, водородное растрескивание, локальная коррозия, коррозионная эрозия и т.п. В результате, значительно снижается срок безаварийной работы металлоконструкций. Таким образом, обеспечение высокой стойкости против различных видов коррозионного разрушения является одним из главных требований к трубам, применяемым для строительства систем нефтесбора, тепловых сетей и ряда других ответственных назначений. Не менее значимыми являются показатели прочности, необходимой для трубопроводов, работающих под давлением, а также свариваемости, вязкости и хладостойкости. Учитывая значительную протяженность нефтепромысловых трубопроводов, что подразумевает использование больших объемов труб, стоимость такой металлопродукции должна быть сравнительно низкой.

Известна низколегированная сталь для изготовления труб, эксплуатирующихся в агрессивных высокоминерализованных средах, содержащих сероводород и углекислый газ, содержащая следующие компоненты, мас.%:

Сталь может дополнительно содержать титан и ниобий, в этом случае ∑V+Ti+Nb≤0,15 (Патент RU №2283362, МПК C22C 38/46, C22C 38/24, опубл. 10.09.2006).

Сталь имеет достаточные прочностные характеристики и стойкость против некоторых видов коррозионного разрушения. Однако данная сталь не обладает требуемой стойкостью против локальной коррозии в водных средах, содержащих ионы хлора, со значением водородного показателя pH не менее 5, которая представляет наибольшую опасность для многих видов трубопроводов.

Известна сталь углеродистая низколегированная для электросварных труб повышенной коррозионной стойкости, содержащая следующие компоненты, мас.%:

при этом содержание марганца соответствует отношению:

|Mn|·|S|≤0,015, где

|Mn| - абсолютная величина содержания марганца, мас.%,

|S| - абсолютная величина содержания серы, мас.%,

сталь может содержать кальций в количестве 0,0001-0,008%.

Максимально допустимое значение плотности коррозионно-активных неметаллических включений ограничено 5 включений/мм2 (Патент RU №2203342, МПК C22C 38/42, опубл. 27.04.2003).

Данная сталь обладает удовлетворительными показателями стойкости против локальной коррозии, в том числе в условиях агрессивных хлорсодержащих сред, однако при эксплуатации в условиях пониженных температур (минус 40°C и ниже) возможно снижение ударной вязкости. Также при содержании марганца и серы ближе к верхним пределам заявленных интервалов возможно проявление склонности рассматриваемой стали к некоторым видам коррозионного разрушения, в частности сероводородному растрескиванию. Указанные недостатки существенно ограничивают применение данной стали для производства металлопродукции в «северном исполнении», в том числе для нефтепромысловых трубопроводов и других ответственных назначений.

Наиболее близким по совокупности существенных признаков аналогом

- прототипом заявленного изобретения является сталь повышенной коррозионной стойкости и трубы, выполненные из нее (Патент №2433198, C22C 38/42, опубл. 10.11.2011).

Сталь содержит компоненты в следующем соотношении, мас.%:

при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали NКАНВ, включения/мм2, определяется в зависимости от содержания хрома в стали в соответствии с условием:

|NКАНВ|≤1+10|Cr|,

где |NКАНВ| - абсолютная величина плотности коррозионно-активных неметаллических включений,

|Cr| - абсолютная величина содержания хрома, % масс.,

при этом сталь имеет феррито-перлитную структуру с полосчатостью не выше 2 балла.

Сталь также может содержать ниобий в количестве 0,01-0,07% и кальций, в количестве 0,0001-0,008%. Из стали указанного состава изготавливаются электросварные трубы.

Стойкость рассматриваемой стали и труб из нее против локальной коррозии обеспечивается ограничением максимально допустимой плотности коррозионно-активных неметаллических включений в стали NКАНВ в зависимости от содержания хрома. При этом не учитывается возможность выделения наноразмерных частиц карбидов ниобия. Указанные частицы образуются в стали на финальных стадиях горячей прокатки, а также в процессе смотки в рулоны и способны провоцировать ускорение коррозионных процессов. Учитывая заявленные интервалы содержания ниобия и углерода, доля образованных карбидов, а также карбонитридов ниобия может быть значительной, что приведет к снижению уровня коррозионной стойкости и не позволит гарантированно обеспечить длительный срок службы некоторых видов оборудования, например нефтепромысловых трубопроводов, из-за коррозионных повреждений. Еще одним недостатком рассматриваемой стали и труб из нее является ухудшение свариваемости при содержании некоторых элементов, прежде всего углерода марганца и хрома на верхних пределах заявленных интервалов, а также отсутствие требований относительно стойкости стали к другим видам коррозионных разрушений, в частности к водородному растрескиванию.

Техническим результатом настоящего изобретения является повышение коррозионной стойкости низкоуглеродистой низколегированной стали и электросварных труб, выполненных из нее, в том числе стойкости к водородному растрескиванию и против локальной коррозии, чистоты металла по вредным примесям, прочностных характеристик металлопродукции, при сохранении свариваемости и высокой технологичности.

Заявленный технический результат достигается тем, что сталь повышенной коррозионной стойкости содержащая углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, кальций, ниобий и железо, с полосчатостью феррито-перлитной структуры не выше 2 балла, согласно изобретению содержит компоненты в следующем соотношении, мас.%:

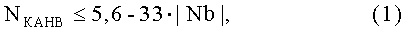

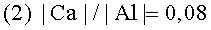

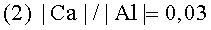

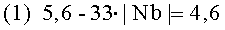

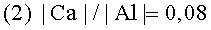

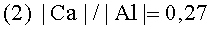

при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали NКАНВ определяется в зависимости от содержания ниобия в стали в соответствии с условием:

где |NКАНВ| - абсолютная величина плотности коррозионно-активных неметаллических включений, включения/мм2,

|Nb| - абсолютная величина содержания ниобия, мас.%,

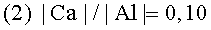

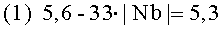

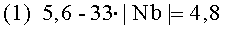

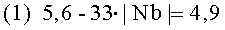

при этом содержание кальция в стали определяется зависимостью:

где |Ca| - абсолютная величина содержания кальция, мас.%,

|Al| - абсолютная величина содержания алюминия, мас.%,

также тем, что сталь содержит такие редкоземельные элементы, как лантан и/или церий, в количестве 0,001-0,5%,

также тем, что электросварные трубы изготавливаются из стали вышеуказанного состава.

Содержание углерода и марганца в концентрациях, соответствующих заявленным пределам, позволяет получить высокую свариваемость труб, а также обеспечить требуемый уровень прочности. При более низком содержании указанных элементов возможно снижение прочностных характеристик. При более высоком их содержании снижается свариваемость и коррозионная стойкость.

Содержание кремния и алюминия в предлагаемых пределах позволяет обеспечить требуемый уровень раскисленности стали. При меньшем их содержании затруднительно получить требуемое содержание кислорода. Кроме того, указанное содержание алюминия приводит к образованию частиц нитрида алюминия, сдерживающих рост зерна, что, в свою очередь, приводит к повышению прочности, а также вязкости. Увеличение содержания данных элементов приводит к понижению коррозионной стойкости стали, в том числе к увеличению загрязненности металла коррозионно-активными неметаллическими включениями.

Содержание никеля в предлагаемых пределах позволяет повысить коррозионную стойкость стали, в том числе стойкость к водородному растрескиванию. Влияние данного элемента при его содержании менее 0,05% незначительно, при этом увеличение содержания никеля более 0,3% приведет к увеличению стоимости продукции.

Присутствие хрома и меди положительно влияет на коррозионную стойкость стали. Повышение содержания указанных элементов отрицательно влияет на показатели свариваемости и приводит к увеличению стоимости продукции.

Ограничение в стали содержания фосфора и серы величинами 0,015% и 0,005% соответственно приводит к высоким значениям вязкости и хладостойкости стали. Ужесточение требований относительно максимально допустимых концентраций указанных элементов по сравнению с прототипом повышает эксплуатационные характеристики продукции, в частности стойкость стали к водородному растрескиванию.

Ограничение плотности коррозионно-активных неметаллических включений (КАНВ), выявляемых специальными методами (Патент RU №2149400, МПК G01N 33/20, опубл. 20.05.2000), в наибольшей степени ускоряющих локальную коррозию в водных средах, содержащих ионы хлора, а также процессы коррозионной эрозии, позволяет существенно уменьшить скорость развития указанных процессов и повысить долговечность трубопроводов. При этом максимально допустимая плотность коррозионно-активных неметаллических включений зависит от содержания в стали ниобия (см. условие 1), так как образование наноразмерных частиц карбидов ниобия может вносить значимый вклад в снижение коррозионной стойкости. Следовательно, при повышении содержания ниобия в стали максимально допустимое значение плотности коррозионно-активных неметаллических включений должно быть снижено для обеспечения общего высокого уровня стойкости стали против локальной коррозии.

Микролегирование стали ниобием в указанных пределах приводит к повышению прочности, вязкости и хладостойкости стали из-за выделения мелкодисперсных частиц карбонитридов и/или карбидов ниобия на заключительной стадии горячей прокатки и в процессе охлаждения смотанного рулона, а также из-за развития процессов дисперсионного твердения, повышающих прочностные характеристики. Влияние наноразмерных выделений карбидов и карбонитридов ниобия на стойкость стали против локальной коррозии учитывается при определении допустимых пределов плотности коррозионно-активных неметаллических включений.

Обеспечение полосчатости феррито-перлитной структуры не выше 2 балла по ГОСТ 5640 приводит к дополнительному повышению коррозионной стойкости.

При обработке стали кальцием в количестве, обеспечивающем его содержание в пределах, указанных в формуле изобретения, происходит модифицирование сульфидных включений, что повышает характеристики вязкости и хладостойкости стального проката и труб, повышает стойкость к водородному расстрескиванию. Еще одним процессом, связанным с использованием кальция, является модифицирование включений корунда (Al2O3), в результате чего повышается технологичность производимой продукции. При этом продукты модифицирования - алюминаты кальция являются потенциальными источниками коррозионно-активных неметаллических включений. Таким образом, количество вводимого кальция должно быть с одной стороны достаточным для модифицирования неметаллических включений с другой, использование модификатора не должно приводить к снижению стойкости металла против локальной коррозии. Для обеспечения представленных требований количество вводимого кальция необходимо соотносить с содержанием алюминия в стали.

Исследования показали, что использование кальцийсодержащих материалов в количествах, обеспечивающих выполнение соотношения (2), позволяет избежать чрезмерного увеличения плотности коррозионно-активных неметаллических включений в металле после разливки.

Легирование стали редкоземельными металлами (РЗМ), а именно лантаном и/или церием в предлагаемых пределах, приводит к измельчению зерна, повышению прочности и ударной вязкости. Наравне с вышеизложенным происходит модификация как сульфидных включений, так и включений корунда. При этом значительная доля образовавшихся частиц может быть удалена из металла в покровный шлак в процессе производства, что повышает общую чистоту конечной продукции по неметаллическим включениям. Взаимодействие РЗМ с сульфидами приводит к образованию комплексных соединений глобулярной формы, не подверженных пластической деформации в процессе прокатки, что существенно повышает стойкость металла к водородному растрескиванию. Численные значения указанного диапазона содержания РЗМ приняты в связи с тем, что увеличение этого показателя приведет к удорожанию продукции, а снижение их концентрации ниже заявленного в формуле изобретения предела не позволит обеспечить требуемый уровень ударной вязкости, прочности и модифицирования неметаллических включений. Выбор в качестве легирующих добавок лантана и церия связан с распространенностью их применения и доступностью, а также оптимальным комплексом функциональных характеристик для указанных целей.

Примеры реализации изобретения.

Шесть плавок были выплавлены в 120-тонной ДСП ОАО «ОМК-Сталь», разлиты в слябы и затем прокатаны в листы. Химический состав произведенных плавок представлен в таблице 1.

Из стального проката в условиях ОАО «ВМЗ» были изготовлены электросварные прямошовные трубы. От проката и труб были изготовлены и испытаны образцы следующих плавок:

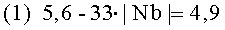

плавка 1 - значение выражения

значение выражения

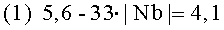

плавка 2 - значение выражения

плавка 3 - значение выражения

плавка 4 - значение выражения

плавка 5 - значение выражения

плавка 6 - значение выражения

В процессе производства труб для всех плавок, кроме плавки 5 отмечена удовлетворительная свариваемость. Для указанной плавки ~2% труб было отбраковано в ходе проведения неразрушающего ультразвукового контроля из-за наличия трещин сварного соединения, что может быть связано со снижением показателей свариваемости из-за повышенного содержания углерода в стали. На образцах, отобранных от проката и труб, производили механические испытания - на растяжение, по ГОСТ 1497 и на ударную вязкость при температуре минус 20°C и минус 60°C по ГОСТ 9455. Также были проведены комплексные коррозионные испытания - определение стойкости против локальной коррозии (Патент RU №2362142 МПК G01N 17/02, опубл. 20.07.2009), определение скорости общей коррозии (в соответствии со стандартом NACE ТМ 0177-2005), испытания на стойкость к водородному растрескиванию. Обеспечение стойкости стали заявленной в изобретении к водородному растрескиванию обеспечивается за счет ограничения допустимых интервалов значений длины CLR≤6% и толщины CTR≤3% трещин, образующихся при испытаниях в соответствии со стандартом NACE ТМ 0284-2005.

Полученные результаты по механическим свойствам образцов труб исследованных плавок представлены в таблице 2. Результаты комплексных коррозионных испытаний представлены в таблице 3.

Данные свидетельствуют, что прочностные характеристики, показатели ударной вязкости, а также стойкости против локальной и общей коррозии стали, выполненной в соответствии с изобретением, превосходят значения, полученные на образцах от плавок, выполненных в соответствии с прототипом. При этом показатели ударной вязкости увеличены в 2-4 раза. Для образцов от плавок 4, 5 с плотностью КАНВ выше максимально допустимых значений для данного содержания ниобия, однако соответствующих прототипу, получены неудовлетворительные результаты в ходе оценки стойкости против локальной коррозии - данные плавки соответствуют классу 3 - нестойкие. Плавка 6 признана удовлетворительно стойкой. Также для указанных плавок отмечена максимальная скорость общей коррозии. При использовании зависимости, представленной в прототипе, максимально допустимое значение плотности КАНВ, учитывая содержание хрома в стали, составляет для плавки 1 - 13,0 вкл/мм2, для плавки 2 - 7,0 вкл/мм2, для плавки 3 - 8,3 вкл/мм2, для плавки 4 - 7,5 вкл/мм2, для плавки 5 - 7,8 вкл/мм2, для плавки 6 - 8,0 вкл/мм2. Многочисленные проведенные исследования свидетельствуют, что подобное содержание КАНВ может приводить к рекордно быстрому выходу из строя изделий, из-за сквозных локальных коррозионных поражений. Расчет, проведенный в соответствии с зависимостью, представленной в изобретении, ограничивает допустимую плотность КАНВ почти в два раза по сравнению с прототипом и составляет для плавки 1 - 4,9 вкл/мм2, для плавки 2 - 4,1 вкл/мм2, 3 - 5,3 вкл/мм2, для плавки 4 - 4,6 вкл/мм2, для плавки 5 - 4,8 вкл/мм2, для плавки 6 - 4,9 вкл/мм2. Таким образом, усовершенствованная формула определения максимально допустимой плотности КАНВ, учитывающая отрицательное влияние на стойкость против локальной коррозии наноразмерных выделений карбидов и карбонитридов ниобия, позволяет добиться существенного повышения характеристик производимой металлопродукции и увеличить сроки эксплуатации. Представленные результаты испытаний на стойкость к водородному растрескиванию свидетельствуют, что плавки 5, 6 не отвечают требованиям изобретения относительно значений CLR и CTR по стандарту NACE ТМ 0284-2005, образцы от плавки 4 характерны значениями, близкими к верхним пределам допустимых интервалов. Причиной низкой стойкости против данного вида коррозионного разрушения металла плавок, выполненных в соответствии с прототипом, может быть высокое содержание серы. Плавки 1, 2, 3, выполненные в соответствии с формулой изобретения, показали высокую стойкость к водородному растрескиванию, при этом наиболее стойкими оказались образцы от плавки 3, содержащей редкоземельные элементы.

На основании проведенных комплексных испытаний можно сделать вывод, что уровень свойств стали заявленного состава и труб из нее существенно превосходит аналогичные характеристики стали - прототипа. Основные преимущества стали, произведенной в соответствии с формулой изобретения, по сравнению с прототипом сводятся к следующему:

- Повышение прочностных характеристик до значений, соответствующих классу прочности до K60.

- Повышение стойкости против общей и локальной коррозии за счет учета влияния наноразмерных частиц карбидов и карбонитридов ниобия, а также ограничения допустимых значений плотности коррозионно-активных неметаллических включений.

- Увеличение стойкости к водородному растрескиванию за счет снижения допустимых значений содержания серы и измельчения зерна вследствие легирования ниобием и алюминием, а также чистоты металла по неметаллическим включениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2681588C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| СТАЛЬНОЙ ПРОКАТ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2687360C1 |

| МОДИФИКАТОР ДЛЯ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ПРОКАТА И ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2007 |

|

RU2387727C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

Изобретение относится к области металлургии, а именно к производству низкоуглеродистых и низколегированных сталей повышенной коррозионной стойкости для изготовления электросварных труб, используемых при строительстве трубопроводов, эксплуатируемых в условиях агрессивных сред, в частности для транспортировки обводненной нефти и высокоминерализированных пластовых вод, содержащих сероводород, ионы хлора, углекислоты, а также механические частицы. Сталь содержит, мас.%: углерод 0,03-0,08, марганец 0,5-1,1, кремний 0,01-0,5, хром 0,6-1,2, никель 0,05-0,3, медь 0,05-0,3, фосфор не более 0,015, сера не более 0,005, алюминий 0,01-0,05, кальций 0,0001-0,006, ниобий 0,01-0,05, железо и неизбежные примеси - остальное. Сталь имеет феррито-перлитную структуру с полосчатостью не выше 2 балла, а максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали NКАНВ определяется в зависимости от содержания ниобия в стали, в соответствии с условием: |NКАНВ| ≤5,6-33·|Nb|,где |NКАНВ| - абсолютная величина плотности коррозионно-активных неметаллических включений, включения/мм2, |Nb| - абсолютная величина содержания ниобия, мас.%. Содержание кальция в стали определяется зависимостью: |Ca|/|Al|≤0,24, где |Ca| - абсолютная величина содержания кальция, мас.%, |Al| - абсолютная величина содержания алюминия, мас.%. Повышаются коррозионная стойкость стали, в том числе к водородному растрескиванию и локальной коррозии, чистота металла по вредным примесям и прочностные характеристики при сохранении свариваемости и высокой технологичности. 2 н. и 2 з.п. ф-лы., 3 табл., 1 пр.

1. Сталь повышенной коррозионной стойкости, содержащая углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, кальций, ниобий, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом она имеет феррито-перлитную структуру с полосчатостью не выше 2 балла, а максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали NКАНВ определяется в зависимости от содержания ниобия в соответствии с условием:

|NКАНВ|≤5,6-33·|Nb|,

где |NКАНВ| - абсолютная величина плотности коррозионно-активных неметаллических включений, включения/мм2,

|Nb| - абсолютная величина содержания ниобия, мас.%,

причем содержание кальция определяется в соответствии с условием:

|Ca|/|Al|≤0,24,

где |Ca| - абсолютная величина содержания кальция, мас.%,

|Al| - абсолютная величина содержания алюминия, мас.%.

2. Сталь по п.1, отличающаяся тем, что она дополнительно содержит лантан и/или церий в количестве 0,001-0,5%.

3. Электросварная труба, выполненная из стали повышенной коррозионной стойкости, отличающаяся тем, что она выполнена из стали по п.1.

4. Электросварная труба, выполненная из стали повышенной коррозионной стойкости, отличающаяся тем, что она выполнена из стали по п.2.

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2014-06-20—Публикация

2013-01-09—Подача