Изобретение относится к области машиностроения, устройства подшипника качения.

Цель изобретения - уменьшение микроволнистости колец подшипников качения перед установкой на механизм.

Цель изобретения достигается тем, что на поверхность колец нового подшипника пипеткой наносится смесь глицерина с абразивным порошком (5-10 мкм) в 4-5 местах после удаления заводской смазки, на диагностическом стенде обеспечивается частота вращения внутреннего кольца 24,4 Гц и создается нагрузка в 1 кг на наружное кольцо в течении 20 минут, при этом каждые 60 град. наружное кольцо проворачивается относительно внутреннего, после чего смесь удаляется, закладывается новая смазка в подшипнику обеспечивается частота вращения на протяжении 20 минут. Причем снятие характеристик осуществляется при помощи диагностического комплекса, включающего датчик виброускорения с магнитом, установленный на наружном кольце подшипника, устройство преобразования сигнала, ноутбук, подвергающих сигнал датчика виброускорения преобразованию Фурье, определяющих амплитуду и частоту вибрации подшипника качения в диапазоне частот от 5 до 5000 Гц, изменяющихся в зависимости от микроволнистости колец подшипников качения. Результат сравнения полученных виброакустических характеристик подшипника качения с новой и заводской смазкой свидетельствует об уменьшении микроволнистости на кольцах подшипника качения.

Работает устройство следующим образом. Методика проведения эксперимента включала несколько этапов:

Сначала при помощи дизельного топлива из подшипника удаляется заводская смазка. Затем поверхность колей подшипника качения при помощи пипетки промазывается в нескольких местах подготовленной смесью из глицерина и мелкодисперсного абразивного вещества (5-10 мкм). После этого обеспечивается частота вращения внутреннего кольца 24.4 Гц на протяжении 30 мин. с равномерной нагрузкой около 1 кг, при этом каждые 7.5 минут наружное кольцо перемещалось по отношению к внутреннему на 60 град. По истечении этого времени подшипник качения промывается от глицерина с абразивным порошком с помощью дизельного топлива. Потом закладывается смазка MANNOL LC-2, OI MOL KSC WR2, Литол-24 РФ и обеспечивается частота вращения внутреннего кольца на 25-30 минут.

Вычисление частот вибрации подшипников качения.

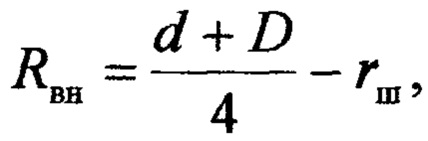

Если принять толщину внутреннего и наружного колец подшипника равными, то радиус внутренней поверхности можно вычислить по формуле, мм:

где d, D - диаметры соответственно внутреннего и наружного колец, мм; rш - радиус шарика, мм.

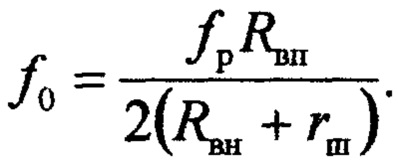

Частота вращения центра шара (сепаратора) определяется по формуле, Гц:

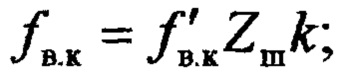

Перемещения шара происходят случайным образом. Если имеются какие-либо дефекты на наружном кольце или разноразмерности тел качения, тогда частотный спектр вибрации определяется выражением:

ƒн.к.=ƒ0Zшk,

где ƒн.к. - частота, на которой проявляются дефекты наружного кольца, Гц; Zш - число тел качения в подшипнике, шт.; k - количество касаний одной точки качения рабочей поверхности внутреннего и наружного кольца.

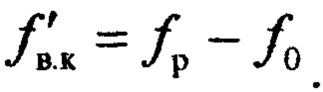

Относительно внутреннего кольца шары перемещаются с частотой  Тогда дефекты внутреннего кольца проявляются на частотах, Гц:

Тогда дефекты внутреннего кольца проявляются на частотах, Гц:

Частота вращения шара определяется выражением, Гц;

Тогда дефекты тел качения выявляются на частотах, Гц:

Перекос наружного кольца вычисляется по формуле, Гц:

ƒп.н.к.=2ƒн.к..

Выбор предельного уровня вибрации, дБ:

где ат - текущее значение виброускорения при принятой виброскорости, мм/с2; ат=2πƒν10-3; а0 принимаем равным 3⋅10-4 мм/с2; ν - виброскорость, принимаем ν=2,8 мм/с на частоте 50 Гц. [1. Грунтович Н.В. Монтаж, наладка и эксплуатация электрооборудования. Учебное пособие. Мн. «Новое знание»; М.: ИНФРА-М, 2017 г. - 271 с.]

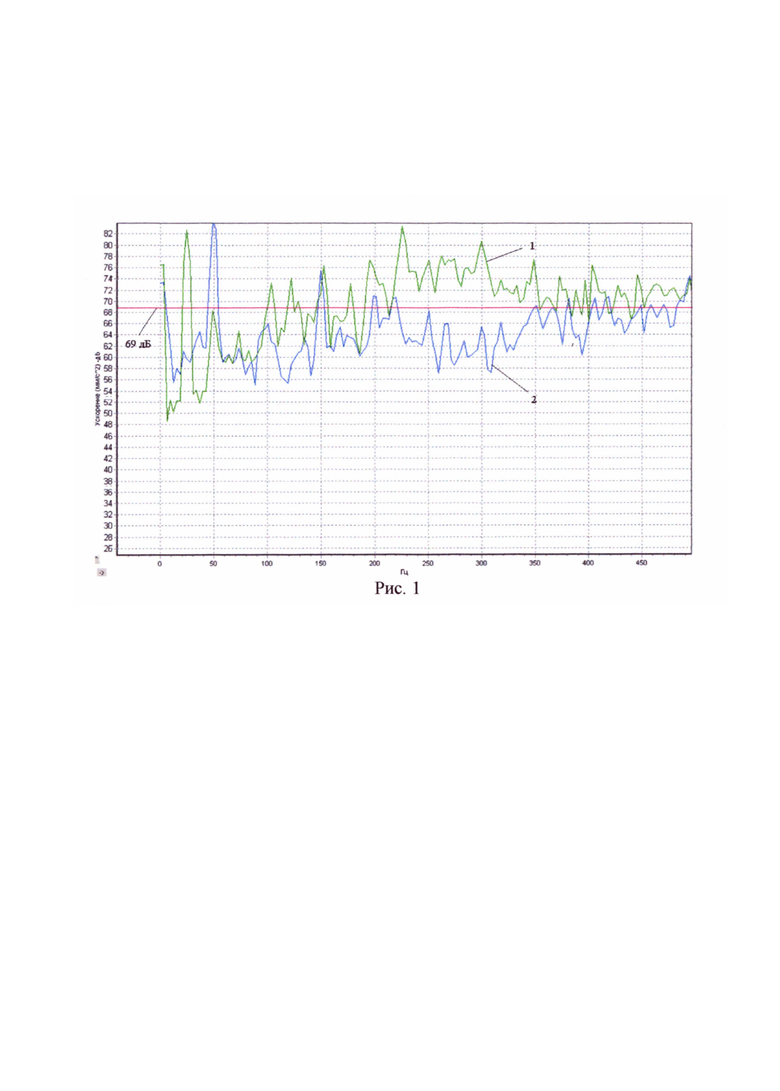

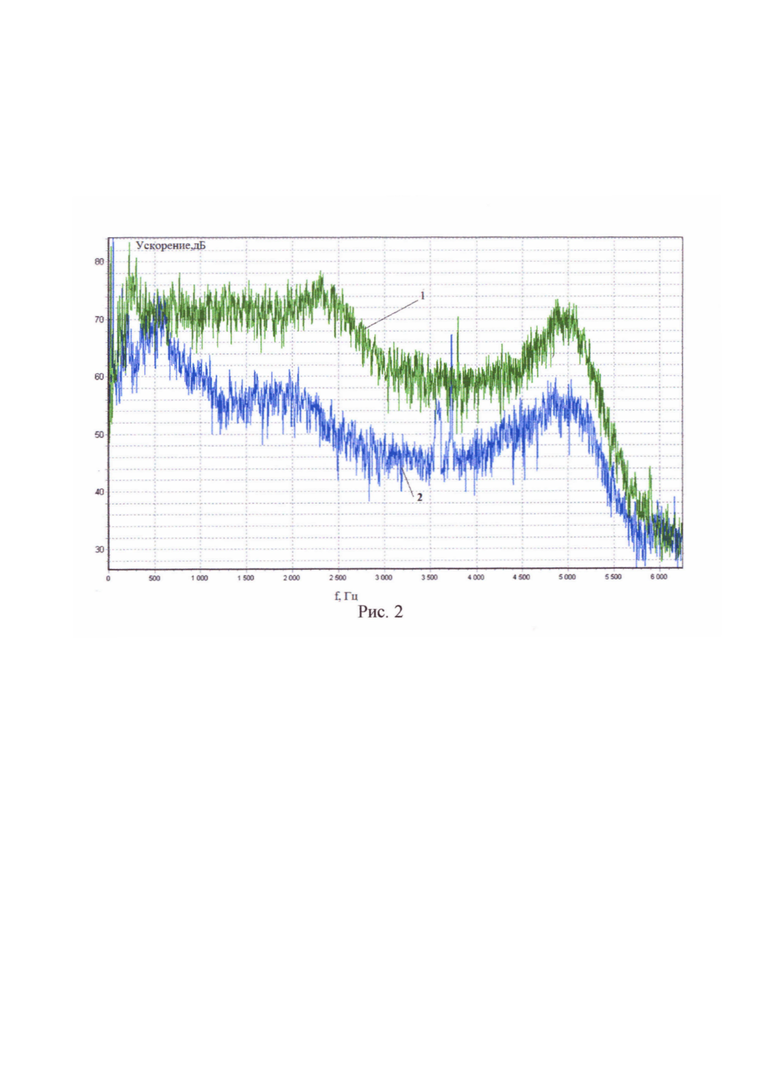

При анализе спектров допускается погрешность обработки ±5 Гц от рассчитанных частот вибрации. На рисунке 1 представлены спектры вибраций подшипника качения №409. Уменьшение вибрации внутреннего кольца, обусловленное изменением шероховатости, на частотах 105, 327, 425 Гц; наружного кольца - на частотах 123, 246, 300, 369, 176-194; тел качения - 225, 445. Высокий уровень вибрации в области 5-5000 Гц до обработки (восстановления) подшипника свидетельствует о наличии микроволнистости колец. После обработки и замены смазки наблюдается уменьшение вибрации в рассматриваемой области на рисунке 2 [2. Голубева В.А., Петров И.В., Грунтович Н.В. Уменьшение микроволнистости на кольцах подшипников качения при помощи различных смазок. Современные технологии проектирования в машиностроении и методы обработки материалов. Аддитивные технологии. Материалы XII Международной научно-технической конференции «Современные проблемы машиноведения», 2018 - 74-75 с.].

Источники информации:

1. Грунтович Н.В. Монтаж, наладка и эксплуатация электрооборудования. Учебное пособие. Мн. «Новое знание»; М.: ИНФРА-М, 2017 г. - 271 с. (Высшее образование: Бакалавриат)

2. Голубева В.А., Петров И.В., Грунтович Н.В. Уменьшение микроволнистости на кольцах подшипников качения при помощи различных смазок. Современные технологии проектирования в машиностроении и методы обработки материалов. Аддитивные технологии. Материалы XII Международной научно-технической конференции «Современные проблемы машиноведения», 2018 -74-75 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ФОРСУНОК НА РАБОТАЮЩЕМ ДВИГАТЕЛЕ | 2017 |

|

RU2667738C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2019 |

|

RU2709238C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛЮФТОВ В ПРИВОДЕ СТАНКА | 2009 |

|

RU2399033C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖВАЛЬНОГО ПОДШИПНИКА КАЧЕНИЯ ДВУХВАЛЬНОЙ ТУРБОМАШИНЫ | 1995 |

|

RU2110781C1 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ОБЪЕКТОВ | 2008 |

|

RU2363936C1 |

| Способ диагностирования технического состояния подшипников качения в режиме реального времени | 2024 |

|

RU2826382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА КАЧЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2657262C2 |

| СПОСОБ ДИАГНОСТИКИ ТРАНСМИССИИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2495395C1 |

Изобретение относится к устройству подшипника качения. Заявлен способ уменьшения микроволнистости колец подшипников качения. На поверхность колец нового подшипника пипеткой наносится смесь глицерина с абразивным порошком 5-10 мкм в 4-5 местах после удаления заводской смазки. На диагностическом стенде обеспечивается частота вращения внутреннего кольца 24,4 Гц и создается нагрузка в 1 кг на наружное кольцо в течение 20 мин, при этом каждые 60° наружное кольцо проворачивается относительно внутреннего, после чего смесь удаляется, закладывается новая смазка в подшипник, обеспечивается частота вращения на протяжении 20 мин. Причем снятие характеристик осуществляется при помощи диагностического комплекса, включающего датчик виброускорения с магнитом, установленный на наружном кольце подшипника, устройство преобразования сигнала, ноутбук, подвергающие сигнал датчика виброускорения преобразованию Фурье, определяющие амплитуду и частоту вибрации подшипника качения в диапазоне частот от 5 до 5000 Гц, изменяющихся в зависимости от микроволнистости колец подшипников качения. Результат сравнения полученных виброакустических характеристик подшипника качения с новой и заводской смазкой свидетельствует об уменьшении микроволнистости на кольцах подшипника качения. Технический результат: уменьшение микроволнистости колец подшипников качения перед установкой на механизм. 2 ил.

Способ уменьшения микроволнистости колец подшипников качения, отличающийся тем, что на поверхность колец нового подшипника пипеткой наносится смесь глицерина с абразивным порошком 5-10 мкм в 4-5 местах после удаления заводской смазки, на диагностическом стенде обеспечивается частота вращения внутреннего кольца 24,4 Гц и создается нагрузка в 1 кг на наружное кольцо в течение 20 мин, при этом каждые 60° наружное кольцо проворачивается относительно внутреннего, после чего смесь удаляется, закладывается новая смазка в подшипник, обеспечивается частота вращения на протяжении 20 мин, причем снятие характеристик осуществляется при помощи диагностического комплекса, включающего датчик виброускорения с магнитом, установленный на наружном кольце подшипника, устройство преобразования сигнала, ноутбук, подвергающие сигнал датчика виброускорения преобразованию Фурье, определяющие амплитуду и частоту вибрации подшипника качения в диапазоне частот от 5 до 5000 Гц, изменяющихся в зависимости от микроволнистости колец подшипников качения, результат сравнения полученных виброакустических характеристик подшипника качения с новой и заводской смазкой свидетельствует об уменьшении микроволнистости на кольцах подшипника качения.

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНО-УПОРНОГО ПОДШИПНИКА ПЕРЕД ЭКСПЛУАТАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475655C1 |

| SU 1196552 A1, 07.12.1985 | |||

| Способ обработки подшипника качения перед установкой в узел трения | 1987 |

|

SU1463980A1 |

| JP 2003148577 A, 21.05.2003. | |||

Авторы

Даты

2020-04-22—Публикация

2019-06-18—Подача