Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и системе обработки детали, содержащей модуль настройки и по меньшей мере один обрабатывающий модуль, предназначенный для изготовления.

Уровень техники

Изготовление деталей с помощью обрабатывающих модулей (станков), в частности прутковых автоматов, токарных автоматов, фрезерных станков и станков поточных линий, обычно включает три отдельных этапа.

На первом этапе настройки (или предварительной наладки) оператор (например, пруткового автомата) определяет и испытывает на обрабатывающем модуле план обработки, т.е. последовательность операций и перемещений осей, необходимых для получения нужной обрабатываемой детали. Оператор хочет, например, получить наиболее продуктивный план обработки, т.е. такой, который позволит обработать данную деталь при минимуме операций, избегая столкновения инструментов друг с другом или с деталью. Он выбирает нужные инструменты и проверяет качество полученных деталей, например, состояние поверхности, соблюдение допусков и т.п.

На втором этапе изготовления серия деталей изготавливается на предварительно налаженном обрабатывающем модуле с заданными при настройке параметрами. Этот этап является единственным производительным этапом; этот этап часто осуществляется круглосуточно, причем сырье подается на обрабатывающий модуль с помощью пруткового питателя или погрузчика заготовок (необработанных деталей).

Бывает так, что изготовление серии деталей должно быть прервано, например, для изготовления на том же обрабатывающем модуле детали другого типа, для обслуживания станка и т.д., и затем возобновлено. В этом случае, чтобы использовать параметры, определенные ранее при настройке, требуется этап запуска. Этот запуск осуществляется быстрее, чем настройка.

Настройка обычно выполняется на обрабатывающем модуле, предназначенном также для изготовления, таким образом, чтобы изготовление осуществлялось с предварительно настроенными параметрами, позволяющими получить проверенные при настройке результаты. Это приводит к прерыванию изготовления (т.е. непроизводительному простою) и остановке станка на время настройки.

Тестирование предварительно отрегулированных при настройке параметров обработки требует специального контрольно-проверочного оборудования, например, датчиков, видеокамер и т.д., для оценки качества изготовленных деталей. Это контрольно-проверочное оборудование повышает стоимость обрабатывающего модуля. В случае парка с многочисленными обрабатывающими модулями, каждый из модулей должен быть снабжен собственным контрольно-проверочным оборудованием, по крайней мере для каждой настройки. Конечно, можно снимать детали с обрабатывающего модуля, чтобы тестировать их вне этого модуля, но такой перенос еще больше замедляет настройку и увеличивает продолжительность непроизводительного простоя модуля. С другой стороны, при этом невозможно легко измерить характеристики детали на промежуточных этапах обработки.

В связи с этим, в предшествующем уровне техники предложены различные решения для уменьшения продолжительности этапа настройки или запуска.

В патентном документе DE 1602821 A1 раскрыто, например, внешнее устройство для настройки. Это устройство позволяет осуществить настройку вне станка и протестировать полученные перед этапом изготовления параметры на станке для крупносерийного производства. Настройка осуществляется с помощью инструмента, установленного на съемном держателе, который затем переносится на станок для крупносерийного производства, чтобы обеспечить отсутствие влияния на качество изготовления смены инструмента или позиционирования инструментов в их держателе.

В патентном документе US 3282138A раскрыт станок с числовым управлением. Устройство позиционирования с числовым управлением позволяет регулировать позиционирование съемного держателя, регистрируя требуемые параметры позиционирования на перфолентах. Это решение имеет те же недостатки, что и описанный выше документ, и позволяет скорректировать только разницу в позиционировании инструментов.

В патентном документе US 4776247 раскрыта другая цепь числового управления, позволяющая воспроизвести в процессе изготовления положение инструментов, предварительно заданное в процессе настройки, и таким образом уменьшить продолжительность подготовительных работ.

В патентном документе US 3625097A раскрыт способ предварительной наладки инструментов относительно их держателей. В этом способе приводится в действие внешнее устройство для настройки со съемными держателями, которое может быть затем перенесено на станок для крупносерийного производства. Станок точно воспроизводит взаимное положение держателей инструмента.

В патентных документах US 3555690A и US 4240207 раскрыто моделирующее устройство, позволяющее предварительно наладить станок путем приведения в действие внешнего устройства для настройки.

В патентных документах US 3867763A, FR 2768072, US 5595377 и US 4880220 раскрыто устройство для предварительной наладки станка, приводящее в действие внешнее устройство для настройки со съемными держателями инструмента.

В патентном документе DE 202013002678 U1 описан станок для крупносерийного производства с рабочим столом, оборудованным транспортером, несущим множество держателей инструмента, поочередно размещающихся на последовательно расположенных смежных позициях обработки.

В патентном документе DE 102007042288 A1 раскрыт станок для крупносерийного производства, станина которого образует раму, несущую держатель детали и один или множество держателей инструмента. Имеются системы, обеспечивающие точное позиционирование на станине держателя детали и одного или более держателей инструмента.

В патентном документе DE 102005047250 описана линия изготовления деталей с множеством выровненных камер обработки и транспортировочным устройством для переноса обрабатываемой детали. Каждая из камер обработки содержит держатели инструмента и держатели детали. Имеется выравнивание относительного положения держателя инструмента и соответствующего держателя детали.

Можно также назвать патентный документ DE 20013242 U1, раскрывающий оптическое устройство для наладки инструментов, деталей или систем измерения на станках для крупносерийного производства.

Таким образом, эти решения позволяют настроить и испытать план обработки вне обрабатывающего модуля, предназначенного для изготовления. Они также позволяют испытать инструменты и их установку на держателе и при изготовлении обеспечить воспроизведение точной установки этих инструментов на их держателях. Однако эти решения не обеспечивают абсолютной воспроизводимости результатов на станке; на самом деле, качество обработки зависит также от характеристик и позиционирования держателя детали на каждом из модулей.

Раскрытие сущности изобретения

Задача настоящего изобретения состоит в том, чтобы предложить систему обработки и внешний модуль настройки, позволяющие устранить ограничения предшествующего уровня техники.

В соответствии с настоящим изобретением, эта задача решена системой обработки деталей, содержащей обрабатывающий модуль для изготовления деталей, и модуль настройки, причем

- модуль настройки содержит по меньшей мере одно первое крепежное устройство держателя инструмента для закрепления держателя инструмента с возможностью съема и по меньшей мере одно первое крепежное устройство держателя детали для закрепления держателя детали с возможностью съема, и первое устройство контроля позиционирования для контроля позиционирования указанного по меньшей мере одного держателя инструмента относительно указанного держателя детали;

- обрабатывающий модуль содержит по меньшей мере одно второе крепежное устройство держателя инструмента для закрепления держателя инструмента с возможностью съема и по меньшей мере одно второе крепежное устройство держателя детали для закрепления держателя детали с возможностью съема, и второе устройство контроля позиционирования, обеспечивающее возможность проверки позиционирования указанного по меньшей мере одного держателя инструмента относительно указанного держателя детали,

таким образом, что предусмотрена возможность переноса держателя инструмента и держателя детали после настройки с модуля настройки на обрабатывающий модуль.

Преимущество этого решения по сравнению с предшествующим уровнем техники состоит, в частности, в том, что оно позволяет переносить между модулем настройки и обрабатывающим модулем не только держатель инструмента, но также и держатель детали. Кроме того, обработка осуществляется с держателем инструмента и держателем детали, предварительно испытанными при настройке; таким образом возможные дефекты держателя детали, например, неточности позиционирования, концентричности и т.п., могут быть измерены при настройке и скорректированы или скомпенсированы при изготовлении.

Кроме того, в соответствии с этим решением настройка осуществляется в течение перекрываемого времени на внешнем модуле настройки без остановки обрабатывающего модуля, предназначенного для изготовления.

В соответствии с одним из предпочтительных вариантов осуществления, модуль настройки содержит первую опорную точку позиционирования для контроля позиционирования по меньшей мере одного держателя инструмента по отношению к держателю детали. Обрабатывающий модуль содержит вторую опорную точку позиционирования, позволяющую проверить позиционирование по меньшей мере одного держателя инструмента относительно держателя детали. Таким образом, можно компенсировать ошибки позиционирования держателя инструмента или каждого из держателей инструмента относительно детали при настройке на модуле настройки и при обработке.

Держатель инструмента может быть закреплен с возможностью съема на каретке (гребенке). Для этого он может содержать, например, съемные крепежные средства, например один или более штифтов, или участков, например отверстий или базовых поверхностей, выполненных с возможностью взаимодействия с подвижной кареткой.

Держатель инструмента может содержать множество инструментов, закрепленных с возможностью съема.

Опорная точка позиционирования, предусмотренная на обрабатывающем модуле, позволяет обеспечить точное относительное позиционирование держателя инструмента и держателя детали, аналогичное примененному при настройке на модуле настройки, и/или компенсировать разницу. Таким образом, можно контролировать относительное позиционирование держателя инструмента и держателя детали, и, следовательно, относительное позиционирование детали и инструмента независимо от положения относительно станины обрабатывающего модуля.

Система позиционирования на модуле настройки может быть выполнена для обеспечения возможности измерения расстояния между положением держателя инструмента и опорной точкой, связанной с держателем детали, и сохранения этого расстояния в памяти. Таким же образом, эффективное направление перемещения держателя инструмента (например, в том случае, когда была дана команда перемещения в заданном направлении) может быть измерено и запомнено в памяти.

В таком случае можно говорить о скреплении штифтами держателя детали с держателем инструмента: эти два элемента всегда выровнены и точно позиционированы относительно друг друга, на том же расстоянии и в той же ориентации, как на модуле настройки, так и на обрабатывающем модуле.

Таким же образом, на обрабатывающем модуле, положение и направление перемещения держателя инструмента в системе отсчета, связанной с держателем детали, измеряются и компенсируются в соответствии с опорными значениями, определенными на модуле настройки. Возможная разница в позиционировании и/или ориентации измеряется и компенсируется соответствующими перемещениями каретки держателя инструмента при обработке.

Устройства контроля позиционирования позволяют проверить точность позиционирования держателя инструмента и держателя детали в одной плоскости X-Y и, в случае необходимости, направление перемещения θ в этой плоскости. Таким образом, можно избежать трудностей позиционирования и ориентирования по оси Z, обычно менее точного. Это позволяет получить более экономичное устройство с более простым выравниванием.

В соответствии с другим вариантом осуществления, при необходимости точного позиционирования инструментов и детали также и по оси Z, может быть предусмотрено устройство контроля позиционирования, обеспечивающее также точное позиционирование в одной или более плоскостях, включая ось Z.

Первые и вторые опорные точки позиционирования могут быть образованы оптическими мишенями. Выравнивание этих совмещенных мишеней обеспечивает точное позиционирование держателя инструмента с держателем детали. Система контроля позиционирования может содержать камеру, производящую съемку совмещенных мишеней, и программный модуль для анализа изображений.

Могут использоваться мишени и других типов, и другие системы контроля позиционирования, включая системы на основе матричного датчика, например, емкостные, индукционные, резистивные или механические системы.

Устройство контроля позиционирования может быть съемным и связанным с держателем инструмента и держателем детали, соответственно.

Устройство контроля позиционирования может быть закрепленным и связанным со станиной модуля настройки относительно обрабатывающего модуля.

Устройство контроля позиционирования может быть частично закрепленным и частично съемным, и может быть связано с держателем инструмента и держателем детали, соответственно.

В случае оптической системы измерение может осуществляться путем проверки положения деталей, погруженных в жидкость, например в масло. Таким образом, можно избежать ошибок измерения из-за возможного выплескивания охлаждающего масла из чаши или из-за присутствия стружки или шлама.

Модуль настройки может содержать камеру или датчик высокого разрешения, которых лишен обрабатывающий модуль, что позволяет настроить обработку на модуле настройки, проверить качество выполненной обработки и сэкономить на установке таких датчиков высокого разрешения на всех станках парка.

Держателем материала может быть гильза пруткового автомата.

Держателем материала может быть зажимной патрон или зажимная муфта.

Держателем материала может быть поддон или держатель поддона.

Кроме того, можно интегрировать мишень в обрабатываемую деталь или закрепить на этой детали.

Модуль настройки для настройки процесса обработки предпочтительно содержит:

- по меньшей мере одно первое крепежное устройство держателя инструмента для закрепления с возможностью съема держателя инструмента;

- по меньшей мере одно первое крепежное устройство держателя детали для закрепления с возможностью съема держателя детали,

причем предусмотрена возможность контроля позиционирования указанного держателя инструмента относительно держателя детали.

Изобретение также относится к способу обработки деталей с помощью обрабатывающего модуля для изготовления деталей и модуля настройки, в котором:

- настраивают процесс обработки с помощью модуля настройки;

- переносят по меньшей мере один держатель инструмента и по меньшей мере один держателя детали с модуля настройки на обрабатывающий модуль;

- обрабатывают детали на указанном обрабатывающем модуле с помощью указанного держателя детали и указанного держателя инструмента, и

- проверяют относительное позиционирование держателя детали и одного или более держателей инструмента на модуле настройки и на обрабатывающем модуле для обеспечения позиционирования указанного по меньшей мере одного держателя инструмента и указанного держателя детали на обрабатывающем модуле, идентичного позиционированию указанного по меньшей мере одного держателя инструмента и указанного держателя детали, использованного при настройке на модуле настройки.

Краткое описание чертежей

Ниже описаны различные варианты осуществления изобретения со ссылками на прилагаемые чертежи.

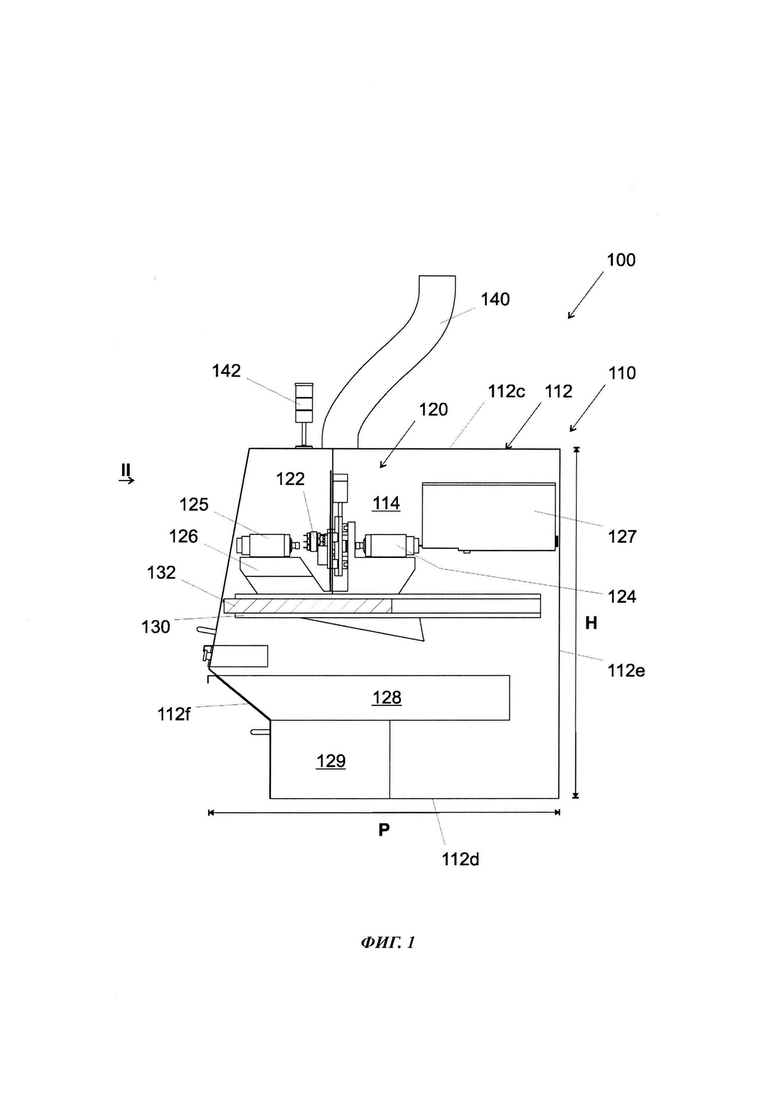

На фиг. 1 представлен обрабатывающий модуль в соответствии с одним из вариантов осуществления изобретения на виде в разрезе.

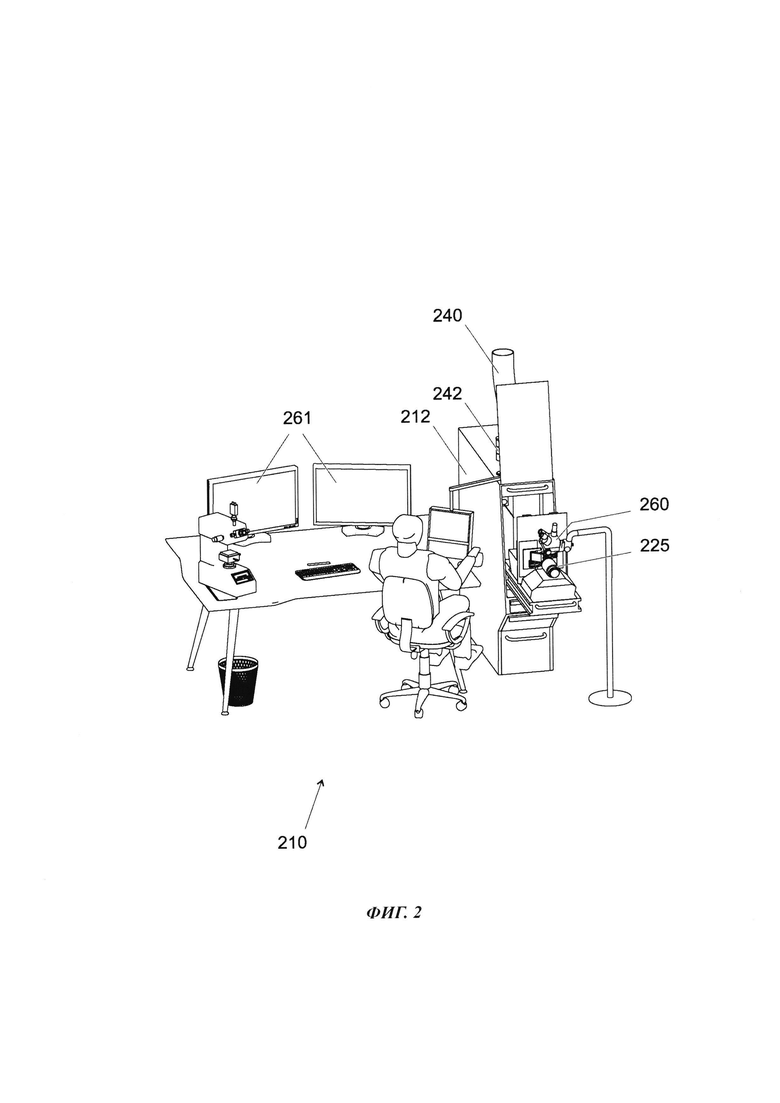

На фиг. 2 представлен модуль настройки в соответствии с одним из вариантов осуществления изобретения на виде в аксонометрии.

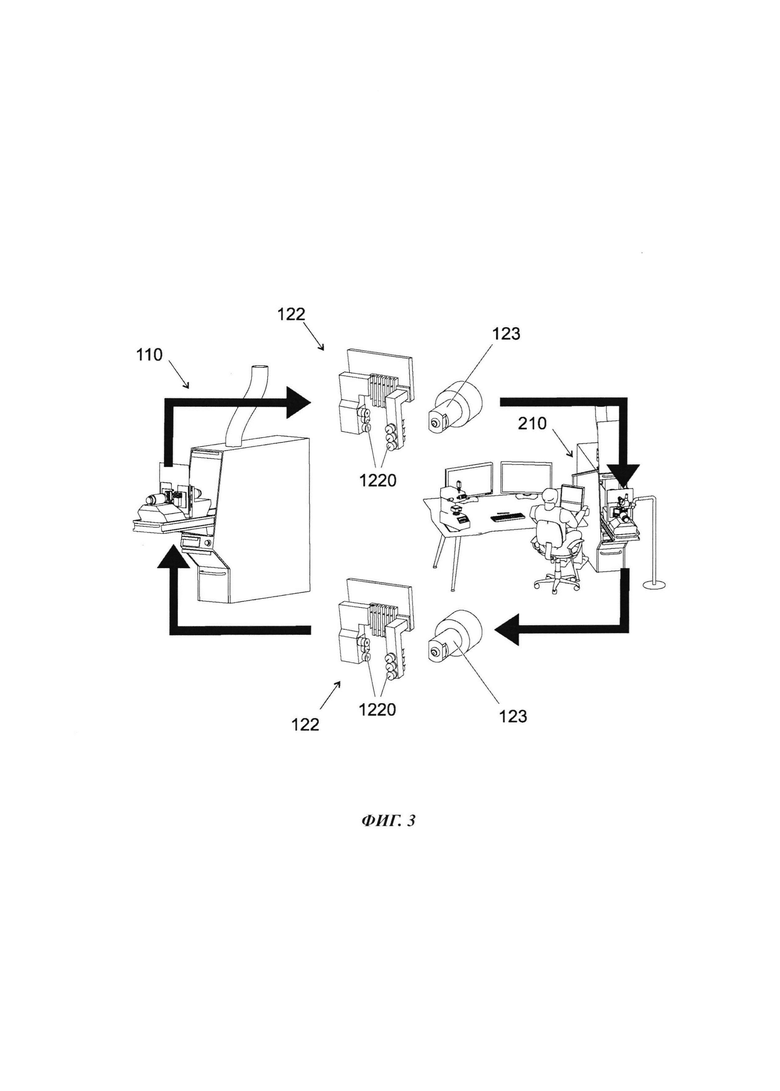

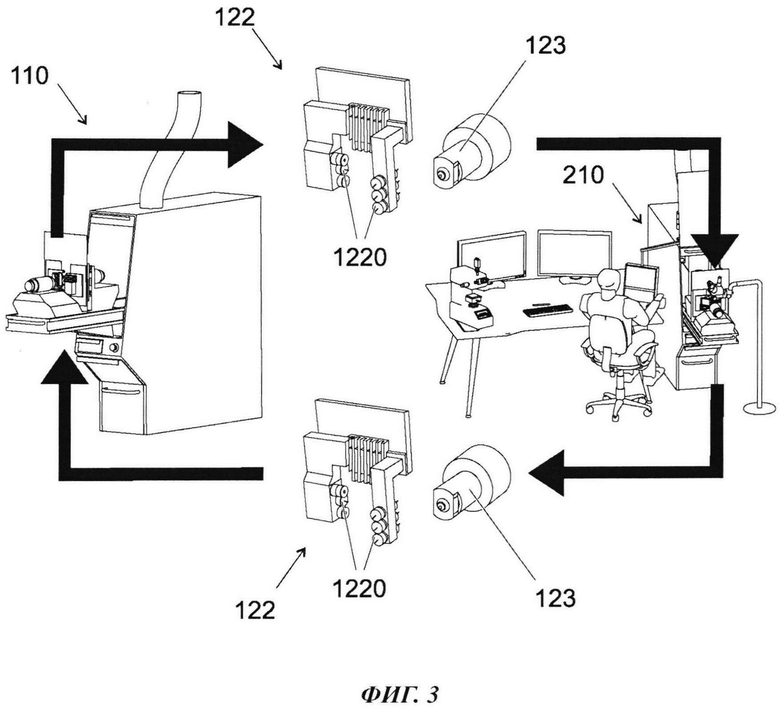

На фиг. 3 схематично представлен перенос держателя инструмента и держателя детали между модулем настройки и обрабатывающим модулем.

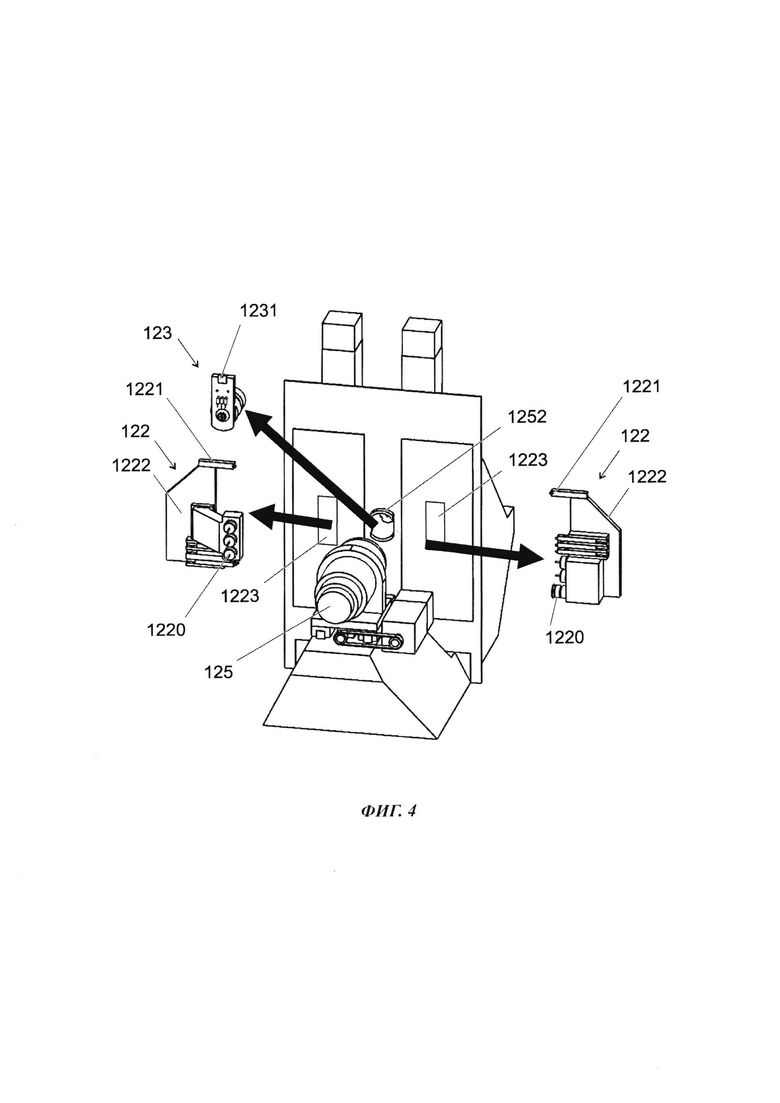

На фиг. 4 схематично представлена установка держателей инструмента и держателя детали на модуль настройки или обрабатывающий модуль.

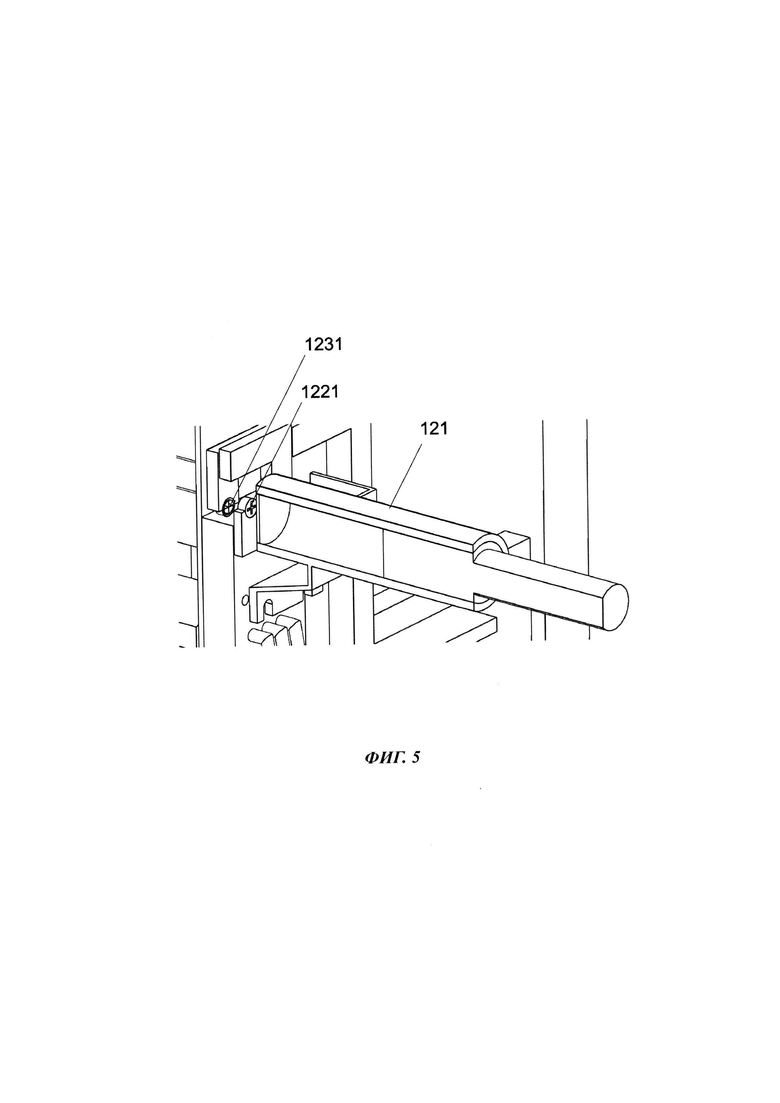

На фиг. 5 представлен пример системы контроля позиционирования в соответствии с одним из вариантов осуществления изобретения на виде в разрезе.

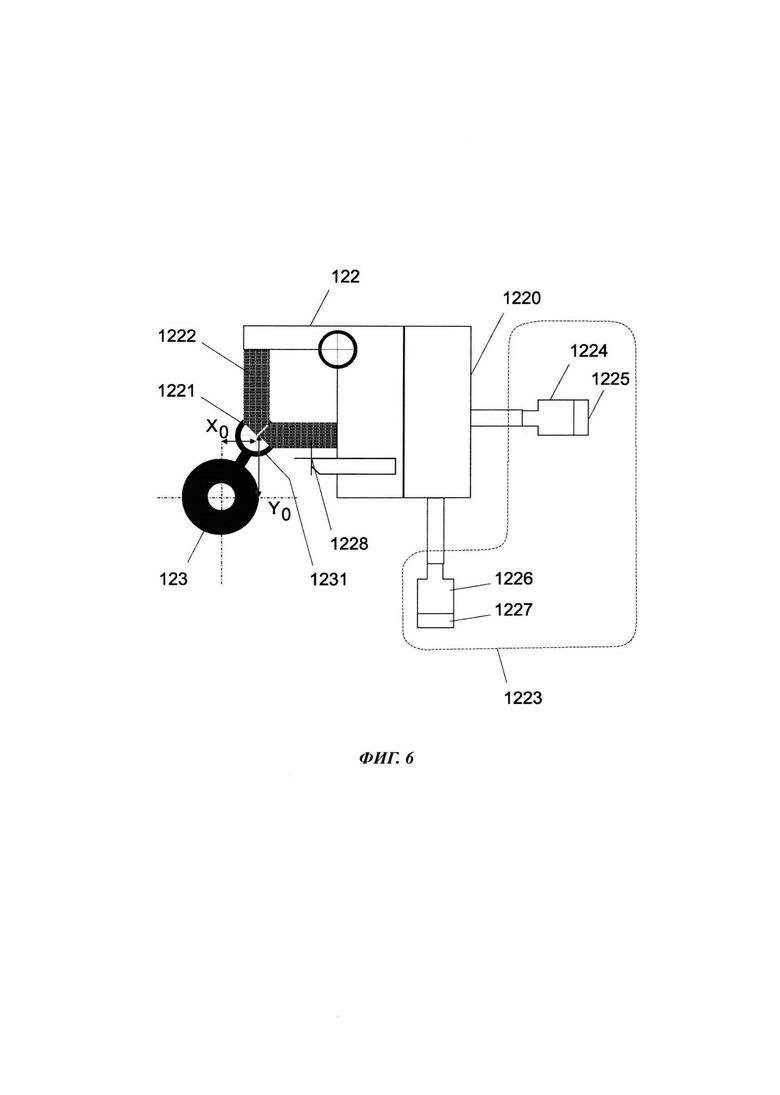

На фиг. 6 схематично представлен пример системы контроля позиционирования в соответствии с одним из вариантов осуществления изобретения.

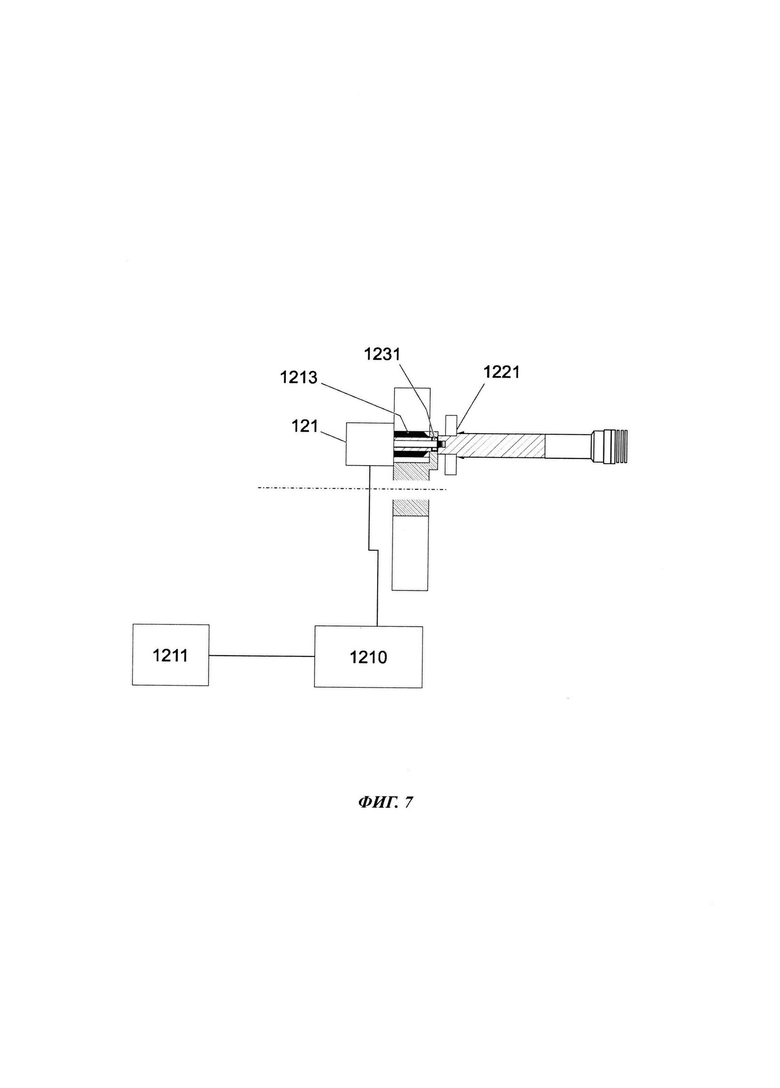

На фиг. 7 схематично представлена система контроля позиционирования в соответствии с одним из вариантов осуществления, причем освещение расположено на стороне, противоположной камере относительно мишеней.

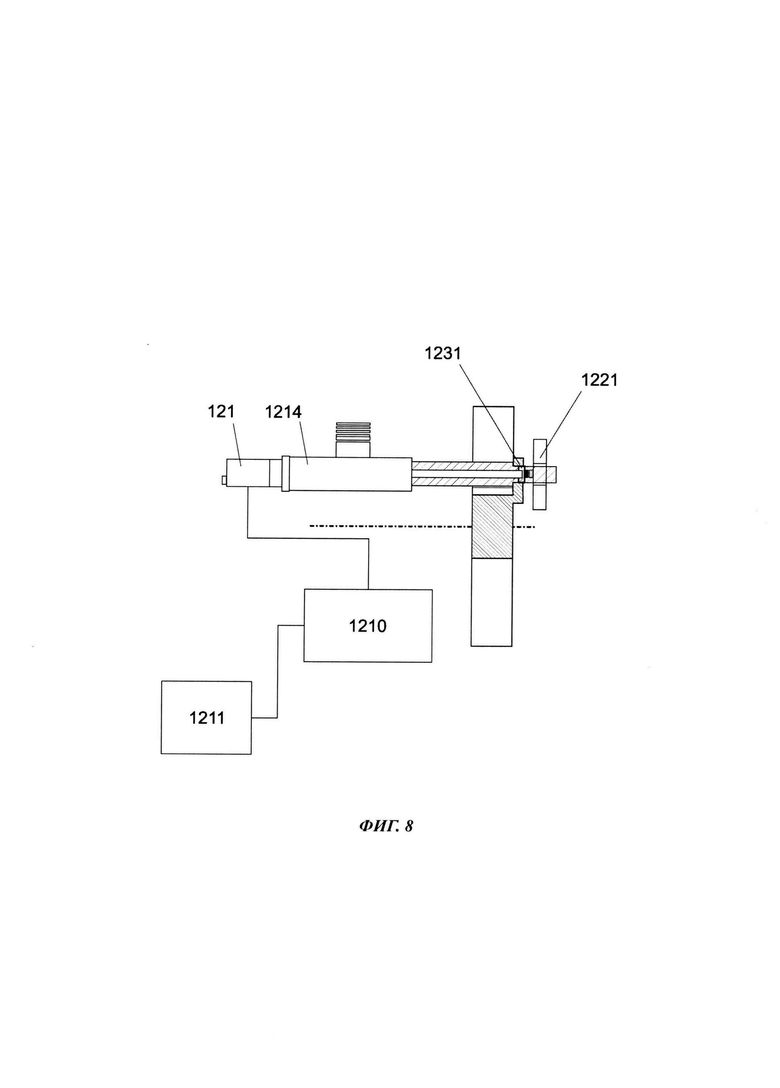

На фиг. 8 схематично представлена система контроля позиционирования в соответствии с одним из вариантов осуществления, причем освещение расположено на той же стороне, что и камера, относительно мишеней.

Осуществление изобретения

На фиг. 1 представлен обрабатывающий модуль 110, представляющий собой компактный блок, ограниченный защитным кожухом 112, образующим замкнутую оболочку, ограничивающую корпус 114, который может быть относительно герметичным. Защитный кожух 112 содержит две параллельные вертикальные боковые стенки 112а и 112b, одну верхнюю стенку 112с, горизонтальную и параллельную нижней стенке 112d, соединенной со станиной, одну вертикальную заднюю стенку 112е и одну переднюю стенку 112f со множеством панелей, содержащими фронтальную дверцу.

Окно в передней стенке 112f позволяет осмотреть корпус 114, заключающий в себе, в частности, обрабатывающий узел 120. Этот обрабатывающий узел 120 содержит по меньшей мере один держатель 122 инструмента, один шпиндель 124 и один противошпиндель 125. Один или более держателей 122 инструмента установлены с возможностью съема на подвижной моторизованной каретке или гребенке, как будет показано ниже.

Обрабатывающий узел 120 установлен на подвижной каретке 130. На чертеже подвижная каретка 130 представлена в виде выдвижного блока. Предпочтительно, каретка 130 образует емкость, выполненную с возможностью улавливания всей смазочной жидкости, в частности масла, и стружки материала, полученной при обработке детали посредством обрабатывающего узла. Чтобы обеспечить выдвижение подвижной каретки 130 за пределы корпуса 114 и его обратный ход внутрь корпуса, этот каретка установлена на направляющие 132. В частности, эти направляющие 132 могут иметь вид рельсов.

Обрабатывающий узел 120 расположен на опорной базе 126, на которой установлен шпиндель 124 и противошпиндель 125, а также один или более съемных держателей 122 инструмента. Опорная база 126 установлена непосредственно на подвижной каретке 130. Таким образом, ясно, что можно заменить весь обрабатывающий узел 120 обрабатывающего модуля, просто отделив опорную базу 126 от подвижной каретки 130 и поместив на ее место новую опорную базу 126, содержащую другой обрабатывающий узел 120.

Обрабатывающий модуль 110 содержит также электрошкаф (не показан), расположенный, например, на задней стенке 112е. Этот электрошкаф расположен в корпусе 114 или снаружи от этого корпуса. Корпус 114 содержит также бак 128 для стружки, расположенный под подвижной кареткой 130, и бак 129 для масла, расположенный под баком 128 для стружки. Для выпуска масла и стружки в соответствующие баки 128 и 129, дно каретки 130 содержит отверстия. Для направления стружки может быть предусмотрен отводящий желоб, выполненный как одно целое с кареткой.

Кроме того, обрабатывающий модуль 110 содержит систему всасывания паров, расположенную в корпусе и оборудованную трубой 140 для вытяжки паров.

Для облегчения визуального контроля рабочего состояния каждого из обрабатывающих модулей 110 предпочтительно имеется световой индикатор рабочего состояния, такой как сигнальная лампа 142 (см. фиг. 1-3).

Обрабатывающий модуль 110 содержит также прутковый магазин 127, расположенный в корпусе 114 позади обрабатывающего узла 120. Этот прутковый магазин 127 последовательно подает пруток за прутком в обрабатывающий узел 120, подобно оружейному патронному магазину. Кроме того, прутковый магазин 127 образует питатель для обрабатывающего узла 120, подавая необработанный материал в держатель 123 детали сзади обрабатывающего модуля 110 (на чертежах справа). Готовые серии прутка разных диаметров и/или из разных материалов позволяют оператору быстро и просто перезагрузить магазин 127.

Предпочтительно длина прутка составляет менее 1 метра. Достаточно короткий пруток не только меньше загромождает дно магазина 127, но также и способствует снижению вибрации при обработке, что является залогом стабильности процесса обработки и, следовательно, его хорошего качества. Кроме того, короткий пруток позволяет продвигать его без направления по существу до держателя 123 детали.

На фиг. 2 представлен модуль 210 настройки в соответствии с одним из вариантов осуществления изобретения. Множество элементов этого модуля настройки подобны или идентичны элементам обрабатывающего модуля 110 и не будут описываться подробно. Модуль 210 настройки содержит, в частности, подвижную каретку 230 в защитном кожухе 212, позволяющую убирать или вводить элементы обработки, в частности шпиндель, аналогичный шпинделю 124, с держателем детали, противошпиндель 225 и держатели инструмента, которые будут подробно описаны ниже. Элемент 240 представляет собой трубу для вытяжки паров, а элемент 242 представляет собой сигнальную лампу, сигнализирующую о работе или остановке модуля настройки. Все остальные элементы обрабатывающего модуля, описанные в связи с фиг. 1, могут быть представлены в модуле настройки. Поскольку этот модуль не предназначен для серийного изготовления большого числа деталей, можно упростить некоторые элементы, предназначенные для быстрого изготовления или для больших серий; например, может быть предусмотрен загрузчик, имеющий меньшие размеры или меньшую скорость, уменьшенные баки для масла и воздуха, и т.д.

Кроме того, модуль 210 настройки содержит по меньшей мере одну камеру высокого разрешения и/или по меньшей мере один датчик, которых лишен обрабатывающий модуль 110, для настройки обработки и проверки качества изготовленных деталей. Этот датчик может содержать, например, щуп, профилометр, калибр, высотомер, систему технического зрения на основе одной или множества камер высокого разрешения и/или высокой частоты, и т.д. Результаты измерения могут выводиться на один или множество экранов 261.

Инструменты разделены на группы 1220 инструментов, причем каждая из этих групп содержит один или множество инструментов, расположенных рядом друг с другом. Одна или множество групп инструментов выполнены как одно целое с одним держателем 122 инструмента. Станок может содержать множество держателей 122 инструмента. По меньшей мере один из этих держателей инструмента установлен с возможностью съема, например, с помощью штифтов, на подвижной каретке (гребенке) модуля 210 настройки и соответственно обрабатывающего модуля 110. Также можно переносить держатель 122 инструмента с одного модуля на другой, как схематично показано на фиг. 3. Аналогичным образом, держатель 123 детали с помощью крепежного устройства 1232 устанавливается с возможностью съема на модуле 210 настройки и обрабатывающем модуле 110 таким образом, что его можно переносить с одного модуля на другой. Механизмы корректировки положения предпочтительно позволяют компенсировать положение одного или каждого из держателей инструмента относительно держателя детали, как будет показано ниже.

Один или более инструментов могут быть установлены с возможностью съема на соответствующий держатель инструмента. Положение каждого из инструментов относительно держателя 122 инструмента и/или положение режущей кромки, могут быть измерены и сохранены в цифровом виде для использования, например, в случае ошибки позиционирования, соответствующей численной корректировки с помощью известных измерительных или корректировочных элементов и отдельных средств компенсации положения держателя инструмента.

Держатель 123 детали может содержать, например, гильзу, т.е. элемент, который может направлять пруток, удерживаемый шпинделем, зажимной муфтой или зажимным патроном, способными самостоятельно удерживать объект. Предпочтительно, держатель детали содержит гильзу, преобразуемую в зажимной патрон.

После настройки плана обработки съемный держатель 122 инструмента и съемный держатель 123 детали могут быть перенесены с модуля 210 настройки на обрабатывающий модуль 110. Таким образом, обработка осуществляется с помощью держателя инструмента и держателя детали, позволяющих получить качества и результаты, проверенные и принятые при настройке. Это позволяет избежать дефектов, связанных с заменой держателя инструмента или держателя детали. Предпочтительно, держатель инструмента и держатель детали, используемые для настройки конкретной детали, связаны с этой деталью и ее программой в перечне операций механической обработки и используются только для обработки этой детали; этот набор хранится между двумя сериями обработки этой детали.

На фиг. 4 схематично представлена установка двух держателей 122 инструмента и одного держателя 123 детали на модуль, например на модуль настройки или обрабатывающий модуль.

Каждый из держателей 122 инструмента закреплен на каретке (гребенке) модуля 110 или, соответственно, 210 с помощью крепежного устройства 1223 таким образом, что его можно переместить или скорректировать его положение с помощью привода. Таким образом, ошибки позиционирования держателя 122 инструмента относительно каретки или разница в позиционировании относительно позиционирования на модуле настройки компенсируются путем соответствующего перемещения каретки.

Каждый из держателей 122 инструмента содержит также опорную точку 1221 позиционирования, например, но без ограничений, оптическую мишень, установленную на держателе 1222 мишени, как будет описано ниже. Предпочтительно, если станок содержит множество держателей 122 инструмента на множестве кареток (гребенок), предусмотрено множество отдельных опорных точек позиционирования. Таким же образом, держатель 123 детали устанавливается с помощью крепежного устройства 1232 и также содержит опорную точку 1231 позиционирования, например, другую оптическую мишень, подробно описанную ниже. Относительное позиционирование опорных точек позиционирования, связанное с каждым из держателей инструмента и с держателем детали, может контролироваться с помощью, например, системы технического зрения, связанной со станиной, которая позволяет измерить расстояние по осям X и Y между опорными точками 1221 и 1231 позиционирования. В соответствии с одним из предпочтительных вариантов осуществления, система дает команду на перемещение каретки держателя инструмента на заданное расстояние и измеряет разницу Э между измеренным эффективным направлением перемещения и заданным направлением. Это позволяет компенсировать погрешности перпендикулярности осей X, Y.

Таким образом измеренные ошибки позиционирования и направления перемещения компенсируются, например, с помощью осей этого держателя инструмента, чтобы получить при обработке относительное позиционирование и ориентацию держателей инструмента и держателя детали, соответствующие значениям, использованным при настройке.

На фиг. 5 представлен вид в аксонометрии в частичном разрезе двух точек 1221 и 1231 позиционирования, связанных соответственно с держателем инструмента и держателем детали и совмещенных при их установке на одном из модулей 110 или 210. Устройство 121 контроля позиционирования, закрепленное и соединенное со станиной модуля 110 и, соответственно, 210, позволяет проверить точное относительное позиционирование двух мишеней 1221, 1231 и компенсировать это позиционирование в случае ошибки или разницы относительно позиционирования, использованного на модуле настройки. Устройство 121 контроля позиционирования может быть образовано камерой с микроскопным объективом или оптической системой, способной снять изображение разных совмещенных оптических мишеней 1221, 1231, чтобы проверить их относительное позиционирование. Система технического зрения позволяет измерить расстояние X, Y и ошибку направления перемещения θ между мишенями 1221 и 1231, чтобы выполнить соответствующую компенсацию.

Также, хотя и менее предпочтительно, может использоваться устройство контроля позиционирования, например, камера, выполненное как одно целое с держателем инструмента или держателем детали. Однако при выборе этого решения необходимо одно устройство контроля на каждый держатель инструмента или держатель детали.

Таким же образом, может быть предусмотрена также мишень, связанная с держателем детали на противошпинделе 125, и мишень, связанная с одним или множеством держателей инструментов в противодействии, для контроля относительного позиционирования этих элементов и/или их позиционирования относительно главного держателя 123 детали.

На фиг. 6 схематично представлено совмещение мишени 1231, связанной с держателем 123 детали (например, гильзой или шпинделем), и одной или более мишеней 1221, связанных с одним или более держателей 122 инструмента. Как можно видеть, мишень 1231, связанная с держателем детали, установлена со смещением относительно гильзы 123, причем ось этой мишени, тем не менее, параллельна оси гильзы. Таким же образом, мишень 1221, установленная на каждом из держателей 122 инструмента, переносится с помощью держателей 1222 мишени. Устройство корректировки положения держателя инструмента содержит двигатель 1224, оборудованный кодирующим устройством 1225, позволяющим скорректировать положение  каждого из держателей инструмента по оси X, чтобы переместить держатель инструмента во время обработки, учитывая возможные ошибки позиционирования по оси X мишеней 1221-1231. Таким же образом, двигатель 1226, снабженный кодирующим устройством 1227, позволяет изменить положение

каждого из держателей инструмента по оси X, чтобы переместить держатель инструмента во время обработки, учитывая возможные ошибки позиционирования по оси X мишеней 1221-1231. Таким же образом, двигатель 1226, снабженный кодирующим устройством 1227, позволяет изменить положение  по оси Y каждого из держателей инструмента, чтобы скорректировать возможные ошибки позиционирования по оси Y мишеней 1221-1231. Элемент 1220 представляет собой группу инструментов на держателе инструмента, перемещаемом по осям X и Y, тогда как точка одного из инструментов, установленная на держателе инструмента, обозначена ссылочной позицией 1228. Как можно видеть, положение этой точки относительно опорной точки держателя инструмента, может быть измерено и сохранено в цифровом виде. Также может быть предусмотрена корректировка ориентации в плоскости X-Y.

по оси Y каждого из держателей инструмента, чтобы скорректировать возможные ошибки позиционирования по оси Y мишеней 1221-1231. Элемент 1220 представляет собой группу инструментов на держателе инструмента, перемещаемом по осям X и Y, тогда как точка одного из инструментов, установленная на держателе инструмента, обозначена ссылочной позицией 1228. Как можно видеть, положение этой точки относительно опорной точки держателя инструмента, может быть измерено и сохранено в цифровом виде. Также может быть предусмотрена корректировка ориентации в плоскости X-Y.

Мишени 1221, 1231 могут содержать, например, крестики или звездочки, или другие изображения, облегчающие проверку выравнивания совмещенных мишеней по линейным осям X и Y, также как направление перемещения θ мишени 1231 в системе координат, связанной с держателем детали. Эти изображения могут быть, например, напечатаны с помощью фотолитографии на стеклянной подложке. Также может быть напечатан уникальный идентификатор для каждой из мишеней, например номер серии, штрих-код, датаграмма, и т.д., позволяющий легко идентифицировать каждую из мишеней и, следовательно, держатель инструмента или, соответственно, держатель детали, связанный с этой мишенью, и таким образом гарантировать обработку конкретной детали с помощью соответствующего ей держателя инструмента и держателя детали. Уникальный идентификационный код держателя инструмента может также использоваться для нахождения в компьютерной памяти цифровой команды 1211 параметров, соответствующих этому держателю инструмента, например, значений сдвига, нулевых значений и т.д.

На фиг. 7 схематично представлена система проверки точности позиционирования в соответствии с одним из вариантов осуществления. В этом примере, устройство контроля позиционирования содержит микроскопный объектив 1213 и ПЗС-камеру 121 (камеру на основе приборов с зарядовой связью) со стороны мишеней 1221, 1231, и освещение 1212 с другой стороны от мишеней. Свет, создаваемый освещением 1212, пересекает совмещенные мишени и достигает ПЗС-камеры 121, которая снимает изображение или последовательность изображений, увеличенных благодаря объективу 1213. Модуль 1210 технического зрения, например компьютерная программа, обрабатывает изображения, снятые ПЗС-камерой, чтобы проверить выравнивание мишеней. Результаты, полученные этим модулем, могут быть переданы числовому программному управлению 1211, управляющему модулем настройки и, соответственно, обрабатывающим модулем, и использованы для приведения в действие двигателей 1226, 1224 для перемещения при обработке одного или более держателей инструмента, компенсируя найденную ошибку. Также может иметься ручной механизм корректировки положения, например, с помощью микрометрических винтов. В соответствии с одним из вариантов, ошибки положения в модуле настройки не корректируются или корректируются не полностью, а сохраняются относительно соответствующих мишеней для воспроизведения этой ошибки при изготовлении на обрабатывающем модуле.

На фиг. 8 схематично представлена система проверки точности позиционирования в соответствии с другим вариантом осуществления. В этом примере устройство контроля позиционирования содержит микроскопный объектив 1214 с соосным освещением и ПЗС-камеру 121 со стороны мишеней 1221, 1231. Свет, созданный освещением, отражается совмещенными мишенями и достигает ПЗС-камеры 121, которая снимает изображение или последовательность изображений, увеличенных благодаря объективу 1214. Как и в предыдущем случае, модуль 1210 визуального отображения, например компьютерная программа, обрабатывает изображения, снятые ПЗС-камерой, для проверки позиционирования мишеней и осуществления или запоминания корректировки с помощью числового программного управления 1211.

Могут использоваться и другие способы проверки позиционирования одного или более держателей инструмента относительно держателя детали. В качестве неограничивающего примера, можно назвать емкостные, индукционные, магниторезистивные системы или механические щупы, которые могут использоваться для этой цели.

Перечень ссылочных обозначений

110 Обрабатывающий модуль

112,212 Защитный кожух

112а Боковая стенка

112b Боковая стенка

112с Верхняя стенка

112d Нижняя стенка, соединенная со станиной

112е Задняя стенка

112f Передняя стенка

114 Корпус

120 Обрабатывающий узел

121 Устройство контроля позиционирования

1210 Модуль технического зрения

1211 Числовое программное управление

1212 Освещение

1213 Микроскопный объектив

1214 Объектив с соосным освещением

122 Съемный держатель инструмента

1220 Группа инструментов

1221 Опорная точка позиционирования инструмента, например мишень

1222 Держатель мишени

1223 Крепежное устройство держателя инструмента

1224 Устройство корректировки положения по оси X держателя инструмента (двигатель)

1225 Кодирующее устройство двигателя 1224

1226 Устройство корректировки положения по оси Y держателя инструмента (двигатель)

1227 Кодирующее устройство двигателя 1226

1228 Точка одного из инструментов

123 Держатель детали (гильза, зажимная муфта и/или зажимной патрон)

1231 Опорная точка позиционирования держателя детали, например мишень

1232 Крепежное устройство держателя детали

124 Шпиндель

125, 225 Противошпиндель

126 Опорная база

127 Прутковый магазин

128, 228 Бак для стружки

129 Бак для масла

132 Направляющие рельсы

140, 240 Труба для вытяжки паров

142, 242 Сигнальная лампа

210 Блок настройки

260 Датчик или камера

261 Экраны

Изобретение относится к области обработки деталей. Система для обработки содержит модуль настройки, который выполнен с возможностью настройки относительного положения и ориентации держателя инструмента и держателя детали, и обрабатывающий модуль, выполненный с возможностью изготовления деталей. При этом модуль настройки включает в себя по меньшей мере одно первое крепежное устройство держателя инструмента, по меньшей мере одно первое крепежное устройство держателя детали и первое устройство контроля позиционирования, выполненное с возможностью контроля позиционирования держателя инструмента относительно держателя детали. Обрабатывающий модуль включает в себя по меньшей мере одно второе крепежное устройство держателя инструмента, по меньшей мере одно второе крепежное устройство держателя детали и второе устройство контроля позиционирования, выполненное с возможностью проверки позиционирования указанного по меньшей мере одного держателя инструмента относительно указанного держателя детали. Указанные модули выполнены с возможностью переноса держателя инструмента и держателя детали после настройки с модуля настройки на обрабатывающий модуль. Использование изобретения позволяет повысить качество обработки при неоднократном воспроизведении заданного процесса обработки. 2 н. и 16 з.п. ф-лы, 8 ил.

1. Система для обработки деталей, содержащая модуль настройки, который выполнен с возможностью настройки относительного положения и ориентации держателя инструмента и держателя детали, и обрабатывающий модуль, выполненный с возможностью изготовления деталей,

причем модуль настройки включает в себя

по меньшей мере одно первое крепежное устройство держателя инструмента, выполненное с возможностью закрепления и съема по меньшей мере одного держателя инструмента, по меньшей мере одно первое крепежное устройство держателя детали, выполненное с возможностью закрепления и съема держателя детали, и первое устройство контроля позиционирования, выполненное с возможностью контроля позиционирования указанного по меньшей мере одного держателя инструмента относительно указанного держателя детали,

при этом указанный обрабатывающий модуль включает в себя

по меньшей мере одно второе крепежное устройство держателя инструмента, выполненное с возможностью закрепления и съема по меньшей мере одного держателя инструмента, по меньшей мере одно второе крепежное устройство держателя детали, выполненное с возможностью закрепления и съема держателя детали, и второе устройство контроля позиционирования, выполненное с возможностью проверки позиционирования указанного по меньшей мере одного держателя инструмента относительно указанного держателя детали,

причем указанные модули выполнены с возможностью переноса держателя инструмента и держателя детали после настройки с модуля настройки на обрабатывающий модуль, с возможностью обеспечения посредством второго устройства контроля позиционирования на указанном обрабатывающем модуле относительного позиционирования указанного по меньшей мере одного держателя инструмента и указанного держателя детали, идентичного их относительному позиционированию полученному при настройке на модуле настройки.

2. Система по п. 1, в которой указанное первое устройство контроля позиционирования выполнено с возможностью определения опорных значений относительного положения по меньшей мере одного держателя инструмента относительно указанного держателя детали.

3. Система по п. 1, в которой указанное первое устройство контроля позиционирования и указанное второе устройство контроля позиционирования выполнены с возможностью проверки позиционирования держателя инструмента и держателя детали по меньшей мере в плоскости Х-Y.

4. Система по п. 1, в которой держатель инструмента выполнен с возможностью закрепления и съема множества инструментов.

5. Система по п. 4, в которой первое и второе крепежные устройства держателя инструмента выполнены с возможностью закрепления и съема держателя инструмента на подвижной каретке.

6. Система по п. 1, в которой модуль настройки содержит средства для измерения и сохранения в памяти расстояния от держателя инструмента до опорной точки, связанной с держателем детали.

7. Система по п. 1, в которой модуль настройки содержит средства для измерения направления перемещения держателя инструмента в системе отсчета, связанной с держателем детали.

8. Система по п. 6, в которой обрабатывающий модуль содержит средства для измерения расстояния от держателя инструмента до опорной точки, связанной с держателем детали, и для компенсации разницы относительно указанного расстояния от указанного держателя инструмента до указанной опорной точки, связанной с держателем детали, измеренного на модуле настройки с обеспечением относительного позиционирования держателя инструмента и держателя детали, идентичного использованному при настройке на модуле настройки.

9. Система по п. 7, в которой обрабатывающий модуль содержит средства для измерения направления перемещения держателя инструмента в системе отсчета, связанной с держателем детали, и для компенсации разницы относительно направления, измеренного на модуле настройки.

10. Система по п. 1, в которой обрабатывающий модуль содержит устройства коррекции положения, выполненные с возможностью коррекции относительного положения держателя инструмента относительно держателя детали.

11. Система по п. 2, в которой обрабатывающий модуль содержит устройства коррекции положения, выполненные с возможностью коррекции относительного положения держателя инструмента относительно держателя детали и получения относительного позиционирования и ориентации держателя инструмента и держателя детали, соответствующих опорным значениям модуля настройки.

12. Система по п. 1, в которой указанный модуль настройки содержит камеру или датчик высокого разрешения для настройки на указанном модуле настройки параметров обработки, включающих в себя относительное положение и ориентацию держателя инструмента и держателя детали.

13. Система по п. 1, в которой указанный модуль настройки содержит камеру или датчик высокого разрешения для проверки на модуле настройки качества изготавливаемых деталей.

14. Система по п. 1, в которой указанное второе устройство контроля позиционирования выполнено с возможностью изменения относительного позиционирования держателя детали и держателя инструмента, если оно не соответствует предварительно заданному значению.

15. Способ обработки деталей с помощью системы по одному из пп. 1-14, содержащей обрабатывающий модуль для изготовления деталей и модуль настройки относительного положения и ориентации держателя инструмента и держателя детали, включающий этапы, на которых:

- настраивают процесс обработки с помощью указанного модуля настройки путем проверки относительного позиционирования держателя детали и одного или более держателей инструмента на модуле настройки,

- переносят по меньшей мере один держатель инструмента с модуля настройки на обрабатывающий модуль,

- переносят держатель детали с модуля настройки на обрабатывающий модуль,

- проверяют относительное позиционирование держателя детали и одного или более держателей инструмента на обрабатывающем модуле для обеспечения на указанном обрабатывающем модуле относительного позиционирования указанного по меньшей мере одного держателя инструмента и указанного держателя детали, идентичного относительному позиционированию указанного по меньшей мере одного держателя инструмента и указанного держателя детали, использованному при настройке на модуле настройки, и

- обрабатывают деталь на указанном обрабатывающем модуле с помощью указанного держателя детали и указанного держателя инструмента.

16. Способ по п. 15, в котором указанный этап настройки включает в себя определение опорных значений относительного положения указанного по меньшей мере одного держателя инструмента и указанного держателя детали.

17. Способ по п. 15, в котором указанный этап переноса на указанный обрабатывающий модуль включает в себя коррекцию относительного положения держателя инструмента и держателя детали.

18. Способ по п. 17, в котором указанный этап настройки включает в себя определение опорных значений относительного положения указанного по меньшей мере одного держателя инструмента и указанного держателя детали, причем указанную коррекцию положения выполняют с обеспечением получения относительного позиционирования и ориентации держателя инструмента и держателя детали, соответствующих опорным значениям, установленным на модуле настройки.

| US 4240207 A, 23.12.1980 | |||

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ, В ЧАСТНОСТИ СВЕРЛЕНИЯ И ОБТОЧКИ, КОЛЕС ИЗ ЛЕГКОГО СПЛАВА И УСТАНОВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ, РАБОТАЮЩАЯ СОГЛАСНО СПОСОБУ | 2005 |

|

RU2374059C2 |

| Устройство для установочных перемещений | 1985 |

|

SU1296372A1 |

| DE 20013242 U1, 14.12.2000 | |||

| US 3555690 A, 19.01.1971 | |||

| US 4880220 A, 14.11.1989 | |||

| US 5595377 A, 21.01.1997. | |||

Авторы

Даты

2020-04-23—Публикация

2016-06-09—Подача