Изобретение относится к области станкостроения и может быть использовано при настройке режущего и правящего инструмента на автоматических станках, в особенности при обработке деталей малых диаметров (0,2-0,5 мм).

Известен способ настройки режущего инструмента, который предусматривает перемещение инструмента в направлении в обрабатываемой поверхности в плоскости, параллельной ее оси, а дополнительно по нормали к этой плоскости.

Недостатком известного способа является невысокая точность в связи с тем, что не устраняется влияние случайных погрешностей, обусловленных отклонением размеров заготовок, а также высокая

трудоемкость в связи с необходимостью выполнения замеров деталей и расчетов,

Целью изобретения является повышение точности и снижение трудоемкости при настройке режущего инструмента.

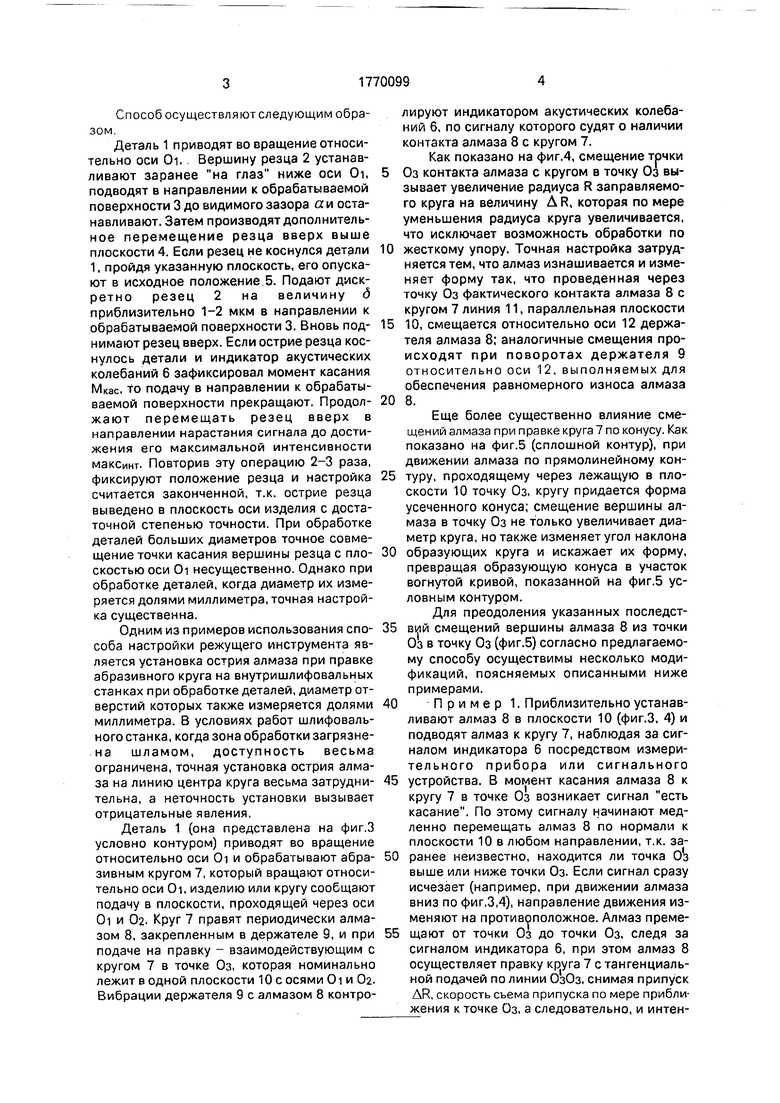

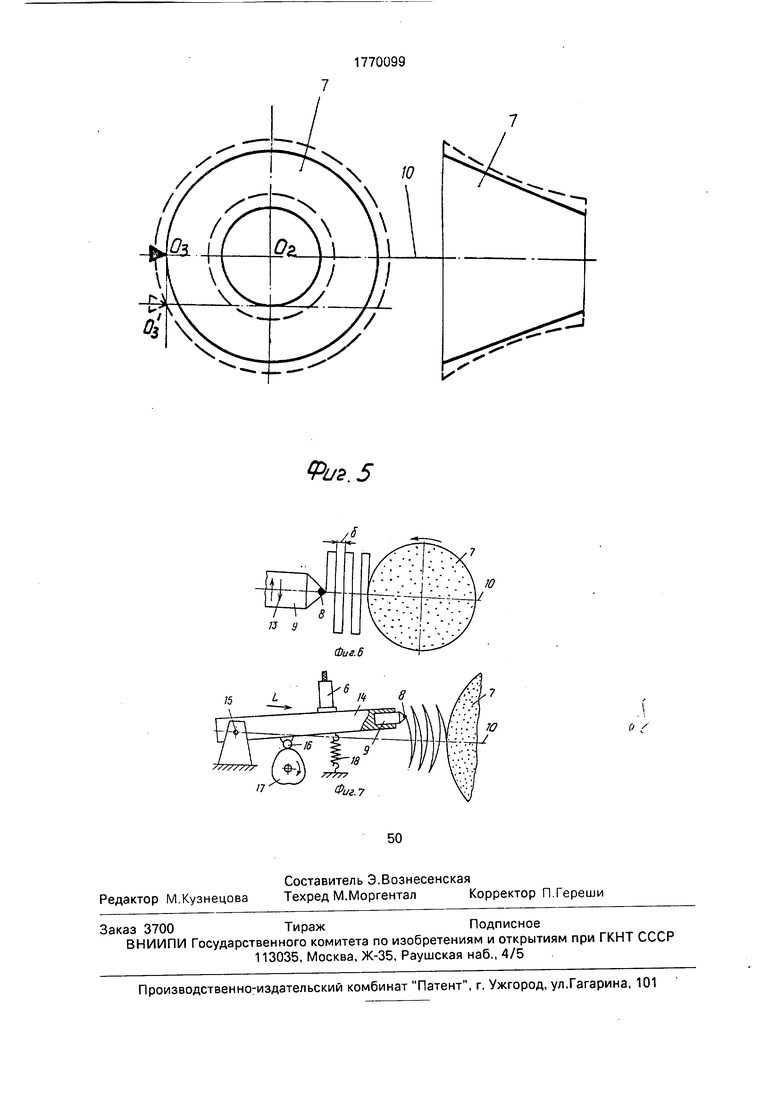

На фиг.1 изображена общая схема устройства для осуществления способа; на фиг.2 - кинематическая схема настройки резца; на фиг.З - пример использования способа настройки режущего инструмента (алмаза) при правке круга; на фиг.4 - узел I на фиг.З в увеличенном виде; на фиг.5 - схема, поясняющая влияние расположения алмаза при правке круга на конус; на фиг.6 - схема движений алмаза при настройке; на фиг.7 - модификация способа.

XJ

VI О О

ю о

Способ осуществляют следующим образом.

Деталь 1 приводят во вращение относительно оси OL Вершину резца 2 устанавливают заранее на глаз ниже оси Oi, подводят в направлении к обрабатываемой поверхности 3 до видимого зазора аи останавливают. Затем производят дополнительное перемещение резца вверх выше плоскости 4. Если резец не коснулся детали 1, пройдя указанную плоскость, его опускают в исходное положение 5. Подают дискретно резец 2 на величину д приблизительно 1-2 мкм в направлении к обрабатываемой поверхности 3. Вновь поднимают резец вверх. Если острие резца коснулось детали и индикатор акустических колебаний 6 зафиксировал момент касания Мкас, то подачу в направлении к обрабатываемой поверхности прекращают. Продолжают перемещать резец вверх в направлении нарастания сигнала до достижения его максимальной интенсивности максинт. Повторив эту операцию 2-3 раза, фиксируют положение резца и настройка считается законченной, т.к. острие резца выведено в плоскость оси изделия с достаточной степенью точности. При обработке деталей больших диаметров точное совмещение точки касания вершины резца с плоскостью оси Oi несущественно. Однако при обработке деталей, когда диаметр их измеряется долями миллиметра, точная настройка существенна.

Одним из примеров использования способа настройки режущего инструмента является установка острия алмаза при правке абразивного круга на внутришлифовальных станках при обработке деталей, диаметр отверстий которых также измеряется долями миллиметра. В условиях работ шлифовального станка, когда зона обработки загрязне- на шламом, доступность весьма ограничена, точная установка острия алмаза на линию центра круга весьма затруднительна, а неточность установки вызывает отрицательные явления.

Деталь 1 (она представлена на фиг.З условно контуром) приводят во вращение относительно оси От и обрабатывают абразивным кругом 7, который вращают относительно оси Oi, изделию или кругу сообщают подачу в плоскости, проходящей через оси Oi и 02. Круг 7 правят периодически алмазом 8, закрепленным в держателе 9, и при подаче на правку - взаимодействующим с кругом 7 в точке Оз, которая номинально лежит в одной плоскости 10 с осями От и Оа. Вибрации держателя 9 с алмазом 8 контролируют индикатором акустических колебаний 6, по сигналу которого судят о наличии контакта алмаза 8 с кругом 7.

Как показано на фиг.4, смещение точки

Оз контакта алмаза с кругом в точку Оз вызывает увеличение радиуса R заправляемого круга на величину AR, которая по мере уменьшения радиуса круга увеличивается, что исключает возможность обработки по

0 жесткому упору. Точная настройка затрудняется тем, что алмаз изнашивается и изменяет форму так, что проведенная через точку Оз фактического контакта алмаза 8 с кругом 7 линия 11, параллельная плоскости

5 10, смещается относительно оси 12 держателя алмаза 8; аналогичные смещения происходят при поворотах держателя 9 относительно оси 12, выполняемых для обеспечения равномерного износа алмаза

0 8.

Еще более существенно влияние смещений алмаза при правке круга 7 по конусу. Как показано на фиг.5 (сплошной контур), при движении алмаза по прямолинейному кон5 туру, проходящему через лежащую в плоскости 10 точку Оз, кругу придается форма усеченного конуса; смещение вершины алмаза в точку Оз не только увеличивает диаметр круга, но также изменяет угол наклона

0 образующих круга и искажает их форму, превращая образующую конуса в участок вогнутой кривой, показанной на фиг,5 условным контуром.

Для преодоления указанных последст5 вий смещений вершины алмаза 8 из точки Оз в точку Оз (фиг.5) согласно предлагаемому способу осуществимы несколько модификаций, поясняемых описанными ниже примерами.

0 П р и м е р 1. Приблизительно устанавливают алмаз 8 в плоскости 10 (фиг.З, 4) и подводят алмаз к кругу 7, наблюдая за сигналом индикатора 6 посредством измерительного прибора или сигнального

5 устройства. В момент касания алмаза 8 к кругу 7 в точке Оз возникает сигнал есть касание. По этому сигналу начинают медленно перемещать алмаз 8 по нормали к плоскости 10 в любом направлении, т.к. за0 ранее неизвестно, находится ли точка О з выше или ниже точки Оз. Если сигнал сразу исчезает (например, при движении алмаза вниз по фиг.З,4), направление движения изменяют на противоположное. Алмаз преме5 щают от точки Оз до точки Оз, следя за сигналом индикатора 6, при этом алмаз 8 осуществляет правку круга 7 с тангенциальной подачей по линии ОзОз, снимая припуск AR, скорость съема припуска по мере прибли- жения к точке Оз, а следовательно, и интенсивность сигнала, убывают, и когда алмаз близок к точке Оз, сигнал исчезает- наладка завершена.

Пример 2 (фиг.6). Для наладки в автоматическом режиме алмаз 8 подводят к кругу 7 с оставлением зазора между ними, после чего включают знакопеременное движение алмаза по стрелкам 13с переходами через плоскость 10 и дискретные подачи к кругу в концах хода с ходом 5,соответству- ющим минимальному съему абразива при правке. При появлении прерывистых сигналов (чирканье алмазом 8 по кругу 7) скорость движения по стрелкам 13 уменьшают, например, в 5-25 раз, и останавливают ал- маз в точке Оз, как это было описано в примере 1.

Пример 3 (фиг.7). Возвратно-поступательное движение алмаза 8 относительно плоскости 10 может быть заменено движе- нием по дугам окружности, описываемым алмазом 8, закрепленным на рычаге 14, ось подвеса 15 которого лежит в плоскости 10. Качание может сообщаться рычагу 14 посредством ролика 16 взаимодействующего с вращаемым от привода кардиоидным кулачком 17, и пружины силового замыкания 18. Движение подачи на правку по стрелке L может быть непрерывным, в этом случае траектория алмаза 8 имеет вид зигзагооб- разной кривой.

Модификации способа по примерам 2 и 3 допускают полную автоматизацию процесса наладки, однако, способ осуществим и на станках с ручным управлением.

Технико-экономический эффект использования способа определяется существенным снижением трудоемкости наладки, повышением ее точности и обеспечением возможности полной автоматизации, вплоть до использования в условиях безлюдного производства.

Формула изобретения

1.Способ настройки режущего инструмента, включающий перемещение инструмента в направлении к обрабатываемой поверхности в плоскости, параллельной ее оси, и дополнительно по нормали к этой плоскости, отличающийся тем, что, с целью повышения точности и снижения трудоемкости, осуществляют контроль контакта инструмента с деталью индикатором акустических колебаний, и при наличии контакта прекращают перемещение инструмента в направлении к обрабатываемой поверхности и перемещают инструмент только по нормали в направлении нарастания сигнала до достижения максимума его интенсивности.

2.Способ по п.1,отличающийся тем, что дополнительное перемещение инструмента по нормали до контакта с деталью осуществляют в виде осцилляции одновременное с перемещением инструмента в направлении к обрабатываемой поверхности.

3.Способ по п.1, о т л и ч а ю щ и и с я тем, что по сигналу, свидетельствующему о наличии контакта, скорость перемещения инструмента по нормали к -плоскости, параллельной оси детали, уменьшают в 5-25 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки шлифовального кругапО дугЕ ОКРужНОСТи | 1979 |

|

SU818840A1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАСТРОЙКИ РЕЗЦОВ МНОГОРЕЗЦОВОГО БЛОКА ДЛЯ ОБРАБОТКИ НАРУЖНОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2109598C1 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| СПОСОБ НАСТРОЙКИ ПОЛОЖЕНИЯ РЕЗЦА ТОКАРНОГО СТАНКА | 2015 |

|

RU2595197C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ | 1996 |

|

RU2111089C1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| СПОСОБ ПРАВКИ ЕДИНИЧНЫМ АЛМАЗОМ ШИРОКОГО ВЕДУЩЕГО КРУГА БЕСЦЕНТРОВОГО КРУГЛОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ "НАПРОХОД" | 2003 |

|

RU2231436C2 |

| Способ позиционирования режущего инструмента | 1986 |

|

SU1324822A1 |

Изобретение относится к станкостроению и может быть использовано при настройке режущего инструмента на автоматических внутришлифовальных станках с правкой круга алмазом, в особенности при малых диаметрах круга 0,5-5 мм. Целью изобретения является повышение точности и снижение трудоемкости. Инструмент перемещают в направлении к обрабатываемой поверхности в плоскости, параллельной ее оси, и дополнительно по нормали к этой плоскости. При этом осуществляют контроль контакта инструмента с деталью индикатором акустических колебаний. При наличии контакта прекращают перемещение инструмента в направлении к обрабаты- ваемой поверхности и перемещают инструмент только по нормали в направлении нарастания сигнала до достижения максимума его интенсивности. Кроме того, дополнительное перемещение инструмента по нормали до контакта с деталью осуществляют в виде осцилляции одновременно с перемещением инструмента в направлении к обрабатываемой поверхности. По сигналу, свидетельствующему о наличии контакта, скорость перемещения инструмента по нормали к плоскости, параллельной оси детали, уменьшают в 5-25 раз. 2 з.п. ф-лы, 7 ил. сл

/

Фиё. i

Риг.4

Фае. 2

Vbs.S

IT

ФL

иг. 7

С

| Способ наладки внутришлифовального автоматического станка | 1977 |

|

SU631310A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-10-23—Публикация

1987-08-24—Подача