ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к полосовому элементу, подлежащему преобразованию в спиральную трубу, и к способу восстановления существующей трубы. Настоящее изобретение, в частности, относится к полосовому элементу, преобразуемому в трубу посредством спиральной намотки и соединения краевых частей соседних витков друг с другом, и к способу восстановления существующей трубы посредством использования полосового элемента.

УРОВЕНЬ ТЕХНИКИ

[0002]

В последние годы существует потребность в мерах, позволяющих справляться со старением существующих труб, таких как канализационные трубы. В качестве одного примера таких мер известен способ восстановления существующей трубы посредством наложения покрытия из восстановительной трубы на внутреннюю периферию существующей трубы (см., например, патентные документы 1-3). Восстановительная труба представляет собой спиральную трубу, образованную, например, из полосового элемента.

Как правило, полосовой элемент включает в себя плоскую полосовую часть, множество ребер, охватывающую соединительную часть и охватываемую соединительную часть. Ребра выступают от плоской полосовой части к стороне наружной поверхности. Охватывающая соединительная часть расположена в одной концевой части плоской полосовой части в направлении ширины. Охватываемая соединительная часть расположена в другой концевой части плоской полосовой части в направлении ширины.

Полосовой элемент наматывают по спирали так, чтобы охватывающая соединительная часть была ориентирована вперед в направлении протяженности и охватываемая соединительная часть была ориентирована назад в направлении протяженности. Кроме того, охватываемую соединительную часть той части, которая еще не преобразована в трубу, соединяют с охватывающей соединительной частью части, преобразованной в трубу, которая преобразована в трубу в предыдущем витке. Посредством этого постепенно удлиняют спиральную трубу.

[0003]

Обычные полосовые элементы обладают свойством, заключающемся в уменьшении периметра спиральной трубы по мере продолжения формирования трубы. Это свойство в дальнейшем упоминается как «способность к уменьшению периметра». Способность к уменьшению периметра включает способность к уменьшению диаметра, которая приводит к уменьшению диаметра спиральной трубы с круглым поперечным сечением. Следовательно, для предотвращения уменьшения периметра (уменьшения диаметра) спиральной трубы трубоформирующее устройство предусмотрено с кольцевым ограничителем внутренней периферии, называемым соединительным роликом, для намотки полосового элемента вокруг него для формирования трубы (см. патентные документы 1-3).

Напротив, наличие увеличения периметра спиральной трубы по мере продолжения формирования трубы называют «способностью к увеличению периметра». Способность к увеличению периметра включает способность к увеличению диаметра, которая обеспечивает увеличение диаметра спиральной трубы с круглым поперечным сечением.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004]

Патентный документ 1: Публикация заявки на патент Японии № 2014-065170

Патентный документ 2: Публикация международной патентной заявки № WO2008/075681

Патентный документ 3: Публикация международной патентной заявки № WO2016/175243 ([0004])

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0005]

Когда полосовой элемент намотан вокруг ограничителя внутренней периферии для формирования трубы, полосовой элемент расположен на расстоянии от внутренней периферийной поверхности существующей трубы, что приводит к значительной потери площади поперечного сечения проточного канала. Кроме того, поскольку конфигурация поперечного сечения и уменьшение диаметра спиральной трубы определяются ограничителем внутренней периферии, затруднено формирование трубы на участках существующей трубы с изменяющимся внутренним диаметром/каналом или изменяющейся конфигурацией поперечного сечения или на участках с уступом или тому подобным.

С учетом вышеизложенного задача настоящего изобретения состоит в том, чтобы предложить полосовой элемент, который может быть преобразован в трубу с увеличенным периметром (увеличенным диаметром) посредством обеспечения способности к увеличению периметра при спиральной намотке полосового элемента для его преобразования в спиральную трубу.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006]

Авторы настоящего изобретения напряженно работали для решения проблем, указанных выше.

При обычном полосовом элементе вследствие соединительной конструкции с охватываемым и охватывающим элементами, состоящей из охватываемой соединительной части и охватывающей соединительной части, площадь поперечного сечения на единицу ширины на стороне охватывающей соединительной части больше площади поперечного сечения на единицу ширины на стороне охватываемой соединительной части (см. фиг.1 и 24 патентного документа 2 или тому подобное). Следовательно, нейтральная ось минимальных моментов инерции поперечного сечения, ортогонального к направлению протяженности полосового элемента, имеет наклон относительно стороны наружной поверхности в направлении от охватываемой соединительной части к охватывающей соединительной части. Термин «нейтральная ось минимальных моментов инерции поперечного сечения», используемый в данном документе, относится к одной из двух ортогональных нейтральных осей поперечного сечения, относительно которой момент инерции площади является меньшим. Во время формирования трубы нейтральная ось минимальных моментов инерции поперечного сечения перемещается так, что она становится параллельной по отношению к оси трубы, представляющей собой спиральную трубу, и, следовательно, сторона охватывающей соединительной части (сторона спиральной трубы, передняя в направлении протяженности) полосового элемента будет иметь наклон к стороне внутренней поверхности в отличие от стороны охватываемой соединительной части. Считается, что это обуславливает уменьшение периметра (уменьшение диаметра) обычной спиральной трубы.

[0007]

На основе соображения и знаний, указанных выше, в соответствии с настоящим изобретением предложен полосовой элемент, подлежащий преобразованию в спиральную трубу посредством спиральной намотки, при этом полосовой элемент включает в себя первую соединительную часть, расположенную в одной концевой части поперечного сечения, ортогонального к направлению протяженности, и вторую соединительную часть, расположенную в другой концевой части поперечного сечения, при этом вторая соединительная часть подлежит соединению с первой соединительной частью предшествующего одного витка, при этом полосовой элемент имеет конфигурацию поперечного сечения, в которой исходное направление ширины, соединяющее первую соединительную часть и вторую соединительную часть в поперечном сечении, может иметь наклон к стороне наружной поверхности по направлению к стороне первой соединительной части при намотке полосового элемента.

Конфигурация поперечного сечения, упомянутая выше, относится к конфигурации поперечного сечения в состоянии, в котором полосовой элемент не изогнут (имеет нулевую кривизну).

[0008]

При данном полосовом элементе спиральной трубе может быть придана способность к увеличению периметра. То есть, спиральной трубе придается способность к увеличению ее периметра по мере продолжения формирования трубы. При отсутствии ограничителя наружной периферии, такого как существующая труба, периметр спиральной трубы может быть увеличен по мере продолжения формирования трубы. Когда имеется ограничитель наружной периферии, формирование трубы может продолжаться таким образом, что спиральная труба будет прижиматься к внутренней периферии ограничителя наружной периферии. Соответственно, в случае, когда внутреннюю периферию существующей трубы, представляющей собой канализационную трубу, покрывают спиральной трубой, уменьшение площади поперечного сечения проточного канала может быть ограничено. Даже если имеется уступ или изменение диаметра внутренней периферийной поверхности существующей трубы, диаметр спиральной трубы при формировании трубы может быть скорректирован соответствующим образом.

Термин «исходное направление ширины», используемый в данном документе, относится к направлению, соединяющему конкретное место расположения первой соединительной части и место расположения второй соединительной части, соответствующее данному конкретному месту расположения (положению, в котором находится данное конкретное место расположения при соединении).

[0009]

Нейтральная ось минимальных моментов инерции поперечного сечения предпочтительно имеет наклон к стороне внутренней поверхности относительно исходного направления ширины по направлению к стороне первой соединительной части.

Посредством этого спиральной трубе может быть надежно придана способность к увеличению периметра.

Когда кривизна придается в направлении протяженности полосового элемента, сжимающее напряжение действует на стороне внутренней поверхности и растягивающее напряжение действует на стороне наружной поверхности. Нейтральная плоскость, в которой не действует ни сжимающее напряжение, ни растягивающее напряжение, возникает между стороной внутренней поверхности и стороной наружной поверхности. В полосовом элементе, имеющем поперечное сечение неправильной формы, нейтральные плоскости распределены прерывисто. Приблизительно прямая линия распределения нейтральных плоскостей в поперечном сечении определена как нейтральная ось минимальных моментов инерции поперечного сечения.

Требуется только, чтобы нейтральная ось минимальных моментов инерции поперечного сечения полосового элемента в неизогнутом состоянии (при нулевой кривизне) была наклонена к стороне внутренней поверхности относительно исходного направления ширины по направлению к стороне первой соединительной части. Более предпочтительно, если нейтральная ось минимальных моментов инерции поперечного сечения полосового элемента как в изогнутом состоянии, так и в неизогнутом состоянии наклонена к стороне внутренней поверхности относительно исходного направления ширины по направлению к стороне первой соединительной части.

[0010]

Площадь поперечного сечения на единицу ширины предпочтительно является относительно малой на стороне первой соединительной части и относительно большой на стороне второй соединительной части.

Посредством этого нейтральная ось минимальных моментов инерции поперечного сечения полосового элемента может быть надежно наклонена к стороне внутренней поверхности относительно исходного направления ширины по направлению к стороне первой соединительной части. Кроме того, полосовой элемент может иметь конфигурацию поперечного сечения, в которой исходное направление ширины будет непременно иметь наклон к стороне наружной поверхности по направлению к стороне первой соединительной части при намотке полосового элемента. В результате спиральной трубе может быть надежно придана способность к увеличению периметра. Это особенно эффективно, когда полосовой элемент изготовлен из одного материала.

[0011]

Полосовой элемент предпочтительно дополнительно включает в себя: плоскую полосовую часть, которая является плоской, и множество ребер, выступающих от поверхности наружной стороны плоской полосовой части, при этом ребра расположены на расстоянии друг от друга в направлении ширины плоской полосовой части, при этом первая соединительная часть расположена в одной концевой части плоской полосовой части в направлении ширины, а вторая соединительная часть расположена в ее другой концевой части, и ребра относительно редко расположены на стороне первой соединительной части и относительно плотно расположены на стороне второй соединительной части.

Посредством этого нейтральная ось минимальных моментов инерции поперечного сечения может быть надежно наклонена к стороне внутренней поверхности относительно исходного направления ширины по направлению к стороне первой соединительной части. Кроме того, полосовой элемент может иметь конфигурацию поперечного сечения, в которой исходное направление ширины будет непременно иметь наклон к стороне наружной поверхности по направлению к стороне первой соединительной части при намотке полосового элемента. В результате спиральной трубе может быть надежно придана способность к увеличению периметра. Это особенно эффективно, когда полосовой элемент изготовлен из одного материала.

[0012]

Полосовой элемент предпочтительно дополнительно включает в себя: плоскую полосовую часть и множество ребер, выступающих от поверхности наружной стороны плоской полосовой части, при этом ребра расположены на расстоянии друг от друга в направлении ширины плоской полосовой части, при этом первая соединительная часть расположена в одной концевой части плоской полосовой части в направлении ширины, а вторая соединительная часть расположена в ее другой концевой части, и высота выступания ребер от плоской полосовой части является относительно малой на стороне первой соединительной части, и высота выступания ребер от плоской полосовой части является относительно большой на стороне второй соединительной части.

Посредством этого нейтральная ось минимальных моментов инерции поперечного сечения может быть надежно наклонена к стороне внутренней поверхности относительно исходного направления ширины по направлению к стороне первой соединительной части. Кроме того, полосовой элемент может иметь конфигурацию поперечного сечения, в которой исходное направление ширины будет непременно иметь наклон к стороне наружной поверхности по направлению к стороне первой соединительной части при намотке полосового элемента. В результате спиральной трубе может быть надежно придана способность к увеличению периметра. Это особенно эффективно, когда полосовой элемент изготовлен из одного материала.

[0013]

Полосовой элемент предпочтительно дополнительно включает в себя: один или множество элементов для корректировки поперечного сечения, при этом нейтральная ось минимальных моментов инерции поперечного сечения смещена к стороне внутренней поверхности по направлению к стороне первой соединительной части по сравнению с ситуацией, когда отсутствует элемент для корректировки поперечного сечения.

Конфигурация поперечного сечения полосового элемента может быть скорректирована посредством элемента для корректировки поперечного сечения, и степень увеличения периметра может регулироваться. Нейтральная ось минимальных моментов инерции поперечного сечения смещена к стороне внутренней поверхности по направлению к стороне первой соединительной части по сравнению с ситуацией, когда отсутствует элемент для корректировки поперечного сечения. Посредством этого полосовой элемент может иметь конфигурацию поперечного сечения, при которой исходное направление ширины будет надежно иметь наклон к стороне наружной поверхности по направлению к стороне первой соединительной части при намотке полосового элемента. Посредством этого спиральной трубе может быть надежно придана способность к увеличению периметра.

[0014]

Элемент для корректировки поперечного сечения предпочтительно размещен неравномерно или распределен ближе к стороне второй соединительной части. Посредством этого спиральной трубе может быть надежно придана способность к увеличению периметра.

Элемент для корректировки поперечного сечения может быть размещен неравномерно или распределен ближе к стороне первой соединительной части.

Элемент для корректировки поперечного сечения может быть предназначен для регулирования положения нейтральной оси минимальных моментов инерции поперечного сечения или исходного направления ширины. В альтернативном варианте элемент, который предусмотрен для другой функции, такой как упрочнение, прием тепла, подгонка или тому подобное, может также служить в качестве элемента для корректировки поперечного сечения.

[0015]

Элемент для корректировки поперечного сечения предпочтительно представляет собой упрочняющий полосовой материал, выполненный из стали.

Упрочняющий полосовой материал может также служить в качестве элемента для корректировки поперечного сечения.

[0016]

В соответствии с настоящим изобретением предложен способ восстановления существующей трубы, в котором полосовой элемент наматывают по спирали для формирования восстановительной трубы вдоль внутренней поверхности существующей трубы.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0017]

Согласно настоящему изобретению при спиральной намотке полосового элемента для формирования спиральной трубы спиральной трубе может быть придана способность к увеличению периметра. Посредством этого труба может быть сформирована с увеличенным периметром.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018]

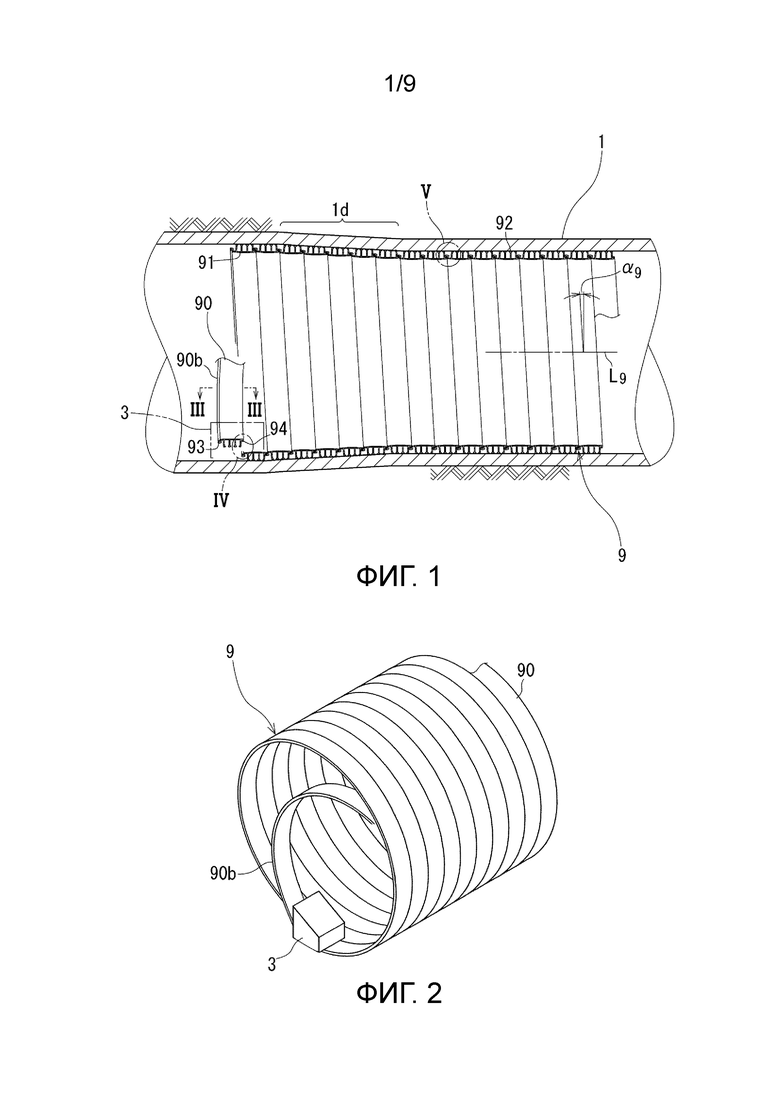

Фиг.1 представляет собой вид в разрезе, показывающий существующую трубу в процессе ее восстановления посредством использования полосового элемента согласно первому варианту осуществления настоящего изобретения.

Фиг.2 представляет собой вид в перспективе, показывающий спиральную трубу (восстановительную трубу) в процессе ее формирования из полосового элемента.

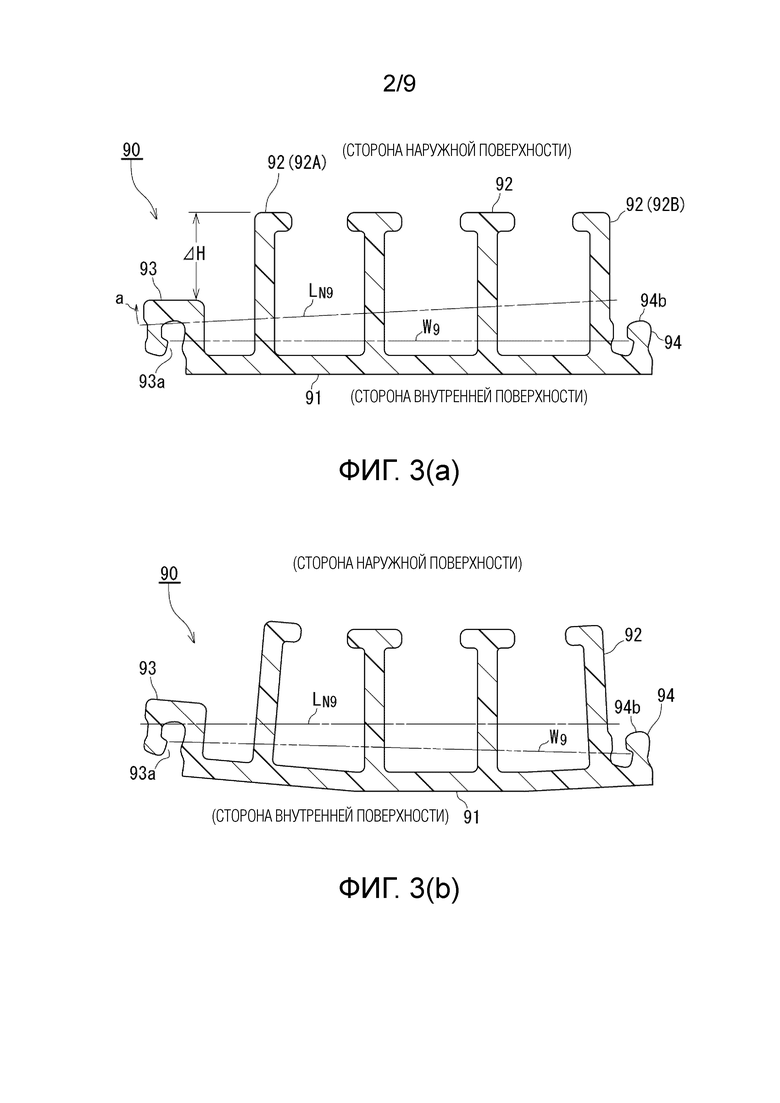

Фиг.3(а) представляет собой сечение, выполненное по линии III-III на фиг.1 и показывающее полосовой элемент в неизогнутом состоянии.

Фиг.3(b) представляет собой сечение полосового элемента, изогнутого с кривизной спиральной трубы, которое показывает результат анализа методом конечных элементов.

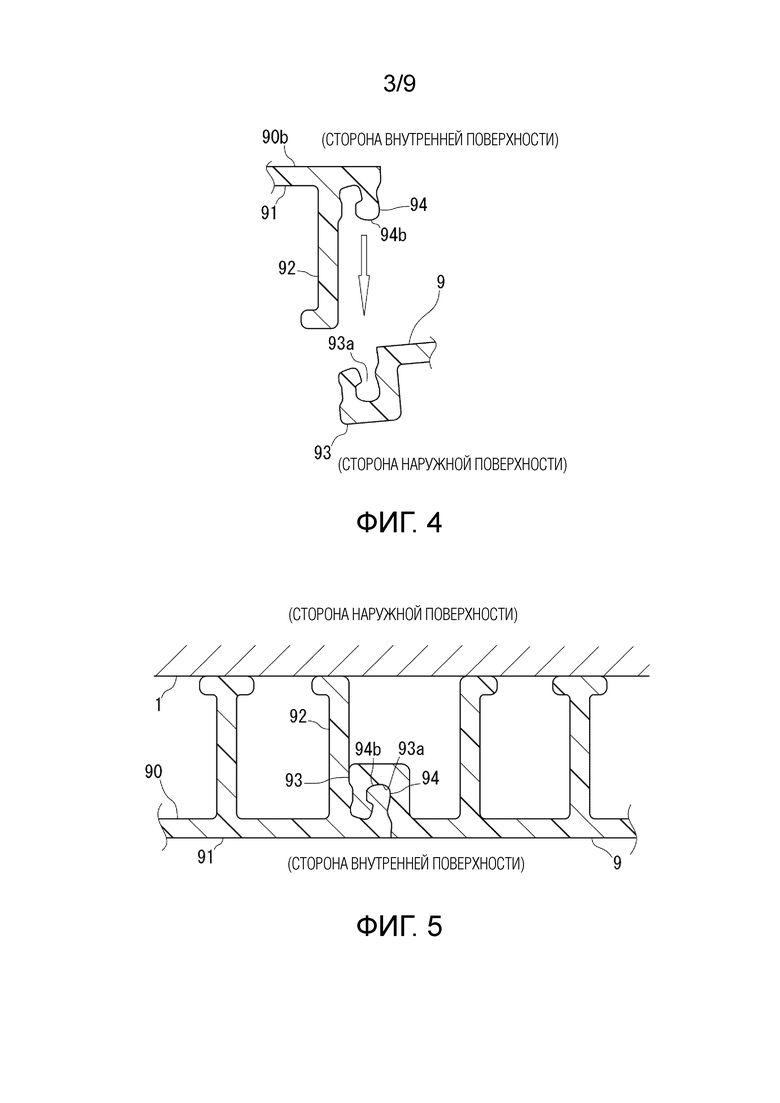

Фиг.4 представляет собой увеличенное сечение окруженной части IV по фиг.1.

Фиг.5 представляет собой увеличенное сечение окруженной части V по фиг.1.

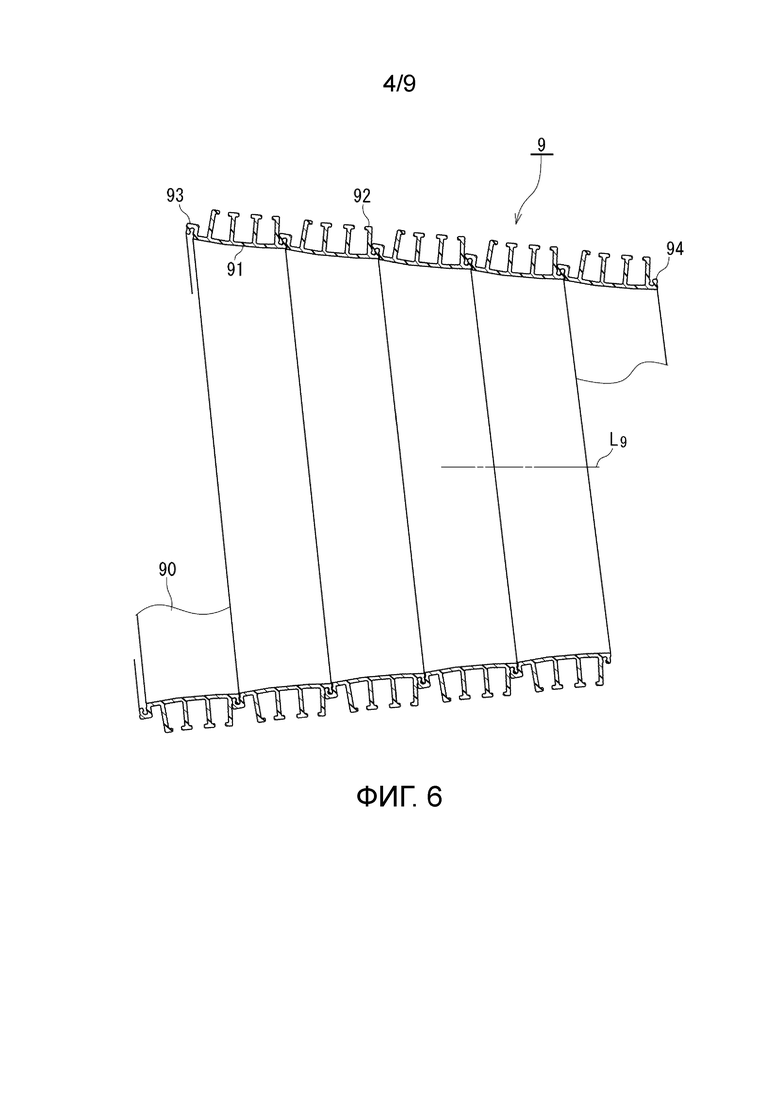

Фиг.6 представляет собой вид в разрезе спиральной трубы, сформированной из полосового элемента без ограничителя наружной периферии.

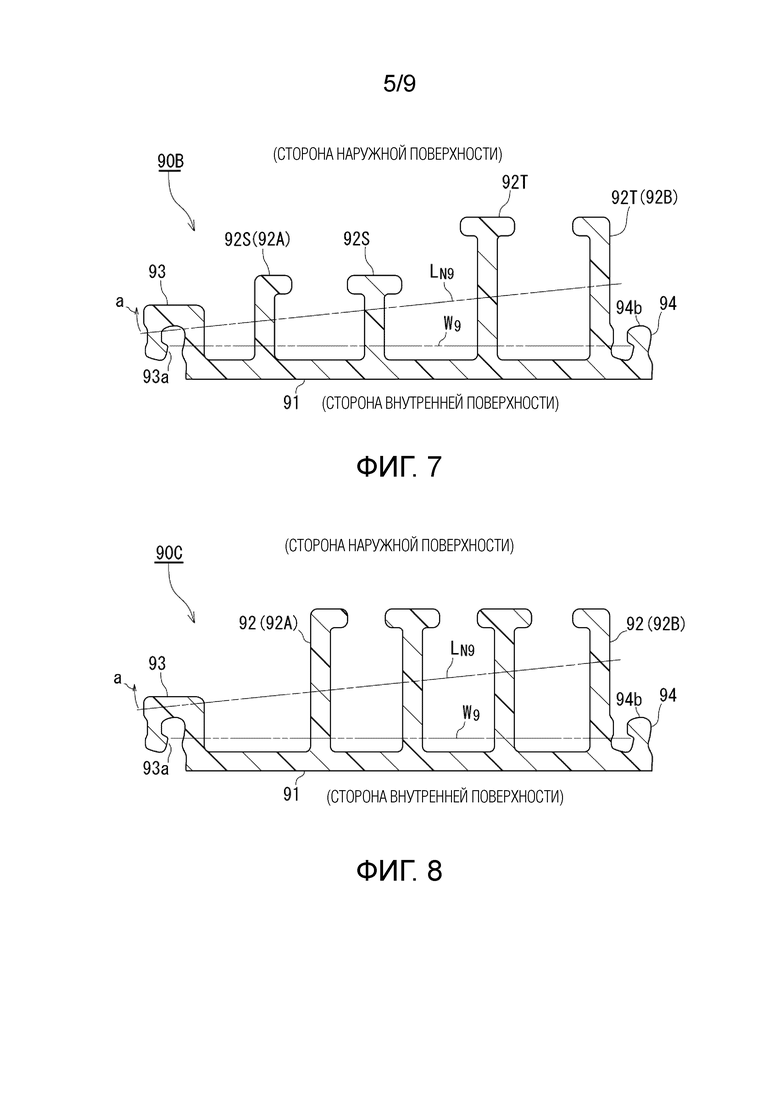

Фиг.7 представляет собой поперечное сечение полосового элемента согласно второму варианту осуществления настоящего изобретения, показанного в неизогнутом состоянии.

Фиг.8 представляет собой поперечное сечение полосового элемента согласно третьему варианту осуществления настоящего изобретения, показанного в неизогнутом состоянии.

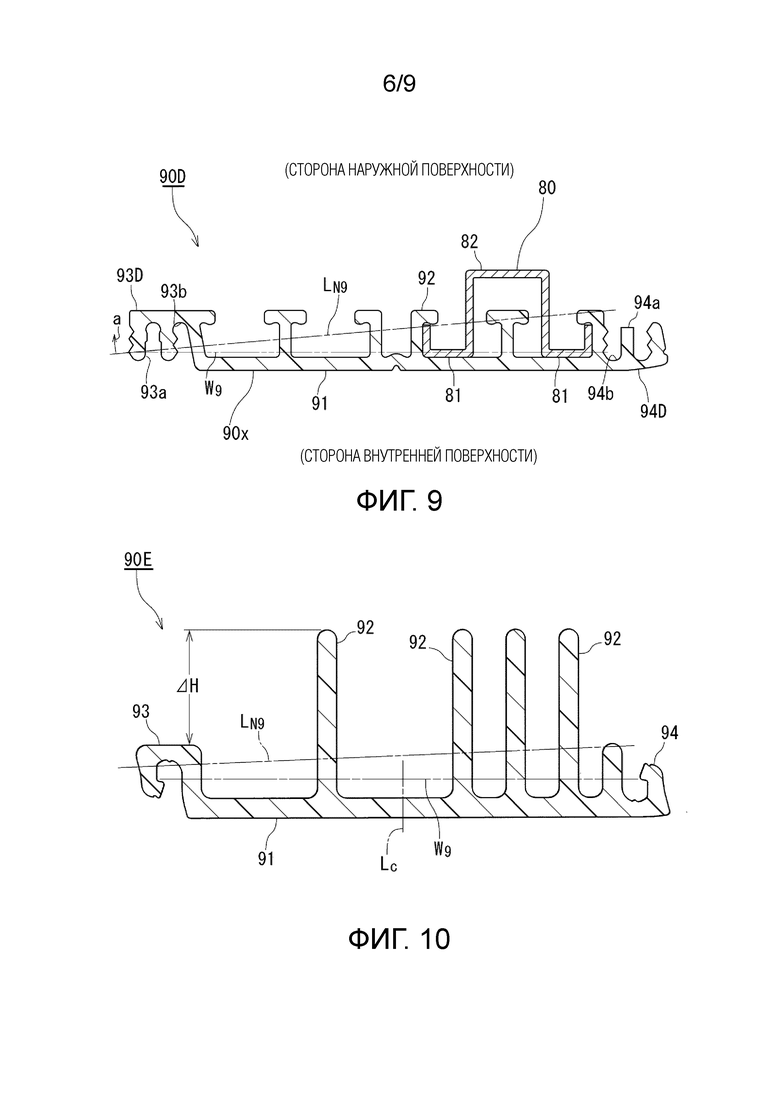

Фиг.9 представляет собой поперечное сечение полосового элемента согласно четвертому варианту осуществления настоящего изобретения, показанного в неизогнутом состоянии.

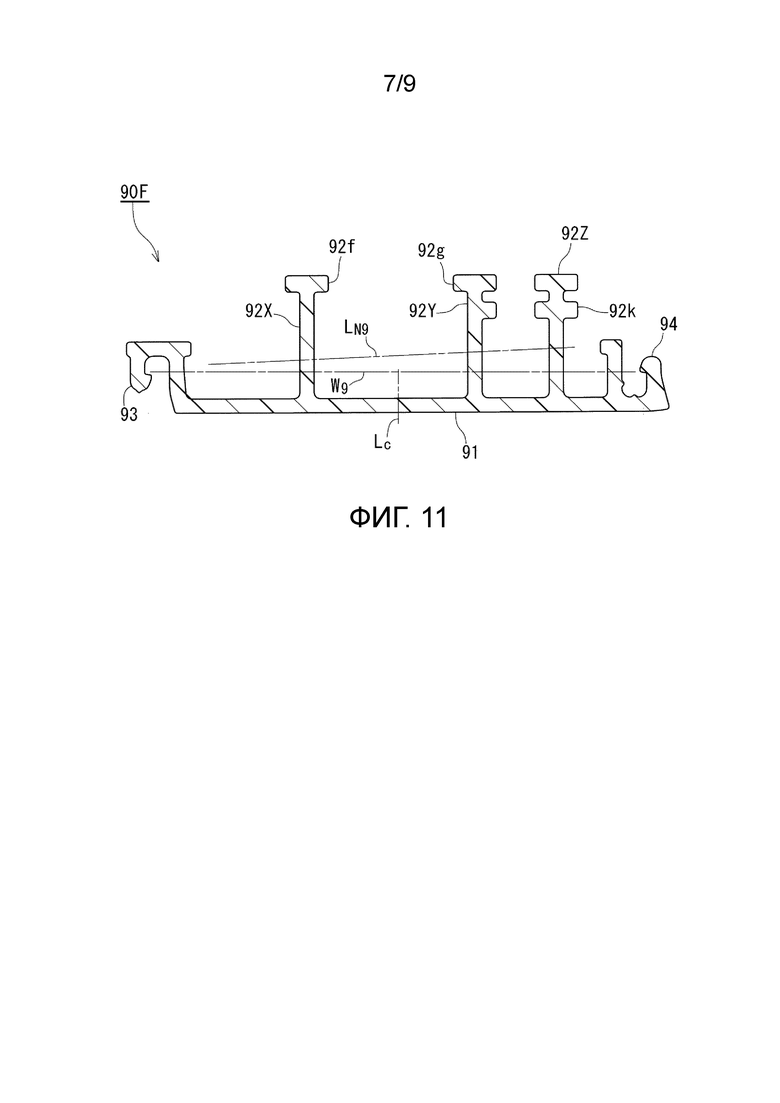

Фиг.10 представляет собой поперечное сечение полосового элемента согласно пятому варианту осуществления настоящего изобретения, показанного в неизогнутом состоянии.

Фиг.11 представляет собой поперечное сечение полосового элемента согласно шестому варианту осуществления настоящего изобретения, показанного в неизогнутом состоянии.

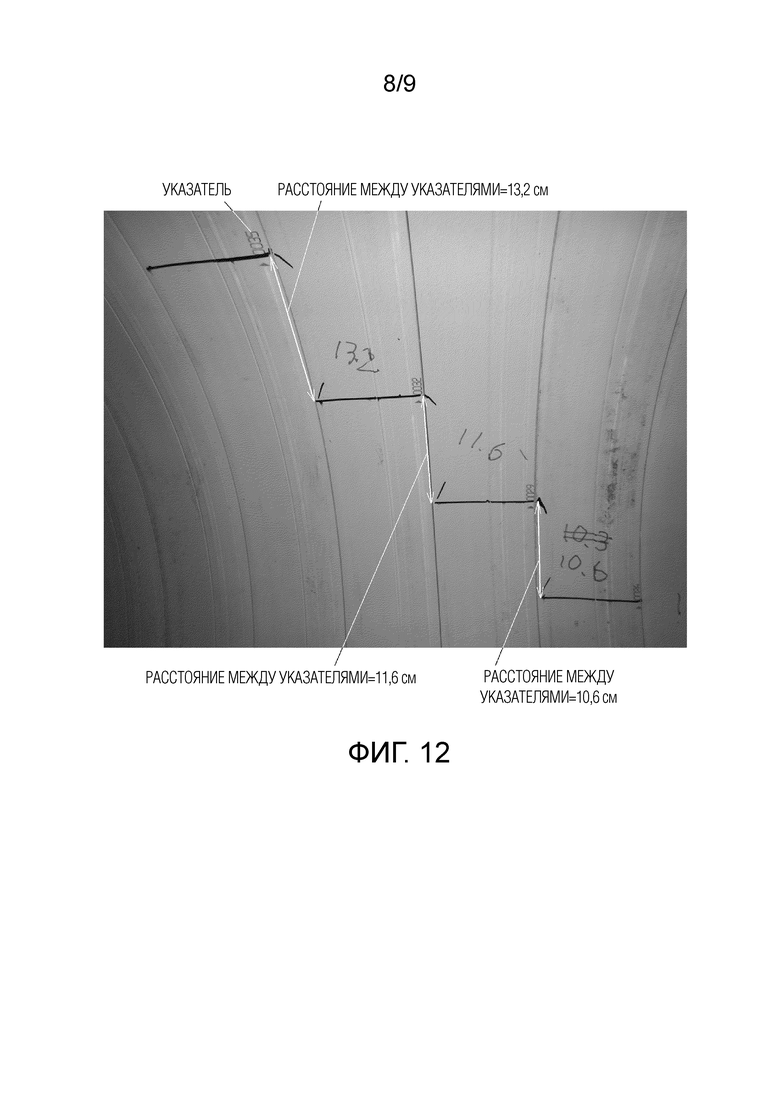

Фиг.12 представляет собой фотографию, показывающую результаты по Примеру 2.

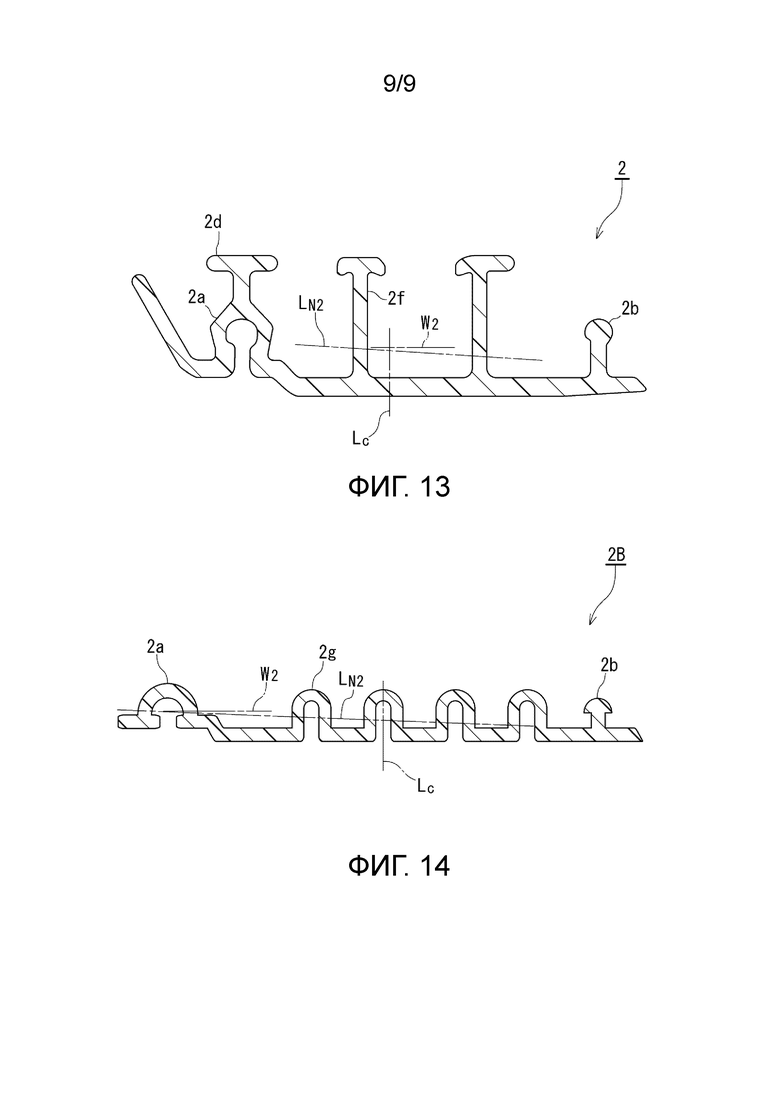

Фиг.13 представляет собой поперечное сечение известного полосового элемента, используемого в Сравнительном примере 1.

Фиг.14 представляет собой поперечное сечение известного полосового элемента, используемого в Сравнительном примере 2.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019]

В дальнейшем варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи.

<Первый вариант осуществления>

Как показано на фиг.1, первый вариант осуществления настоящего изобретения применяется для восстановления, например, подвергшейся старению, существующей трубы 1. Существующая труба 1 может представлять собой канализационную трубу, водопроводную трубу, водяную трубу для выработки гидроэлектрической энергии, трубу для сельскохозяйственного водоснабжения, газопроводную трубу или тому подобное.

Существующая труба 1 может не иметь постоянного поперечного сечения на всей длине, и может существовать часть 1d с изменяющимся поперечным сечением, имеющая уступ или изменяющийся внутренний диаметр.

[0020]

Обшивка из спиральной трубы 9 (восстановительной трубы) предусмотрена на внутренней стенке существующей трубы 1. Спиральная труба 9 сформирована из удлиненного полосового элемента 90. Как показано на фиг.2, спиральная труба 9 сформирована посредством намотки полосового элемента 90 по спирали и соединения краевых частей полосового элемента 90 соседних витков. Спиральная труба 9 имеет круглую конфигурацию поперечного сечения. Конфигурация поперечного сечения не ограничена круглой и может быть некруглой, такой как четырехугольная.

[0021]

Как показано на фиг.3(а), полосовой элемент 90 перед его преобразованием в спиральную трубу 9 имеет постоянную конфигурацию поперечного сечения и проходит в направлении, ортогональном к плоскости фиг.3(а). Полосовой элемент 90 изготовлен из материала из синтетической смолы, такого как поливинилхлорид. Полосовой элемент 90, имеющий постоянное поперечное сечение, образован экструзионным формованием полимерного материала.

Полосовой материал 90 имеет образующие одно целое, плоскую полосовую часть 91, множество ребер 92, первую соединительную часть 93 (охватывающую соединительную часть) и вторую соединительную часть 94 (охватываемую соединительную часть). Внутренняя поверхность плоской полосовой части 91 (поверхность, которая должна стать внутренней периферийной поверхностью спиральной трубы 9, нижняя поверхность на фиг.3(а)) является плоской.

[0022]

Множество ребер 92 (4 в данном варианте осуществления) выступают от плоской полосовой части 91 по направлению к стороне наружной поверхности (вверх на фиг.3(а)). Ребра 92 расположены на расстоянии друг от друга в направлении ширины плоской полосовой части 91.

[0023]

Первая соединительная часть 93 расположена в одной концевой части (левой на фиг.3(а)) поперечного сечения полосового элемента 90, которое ортогонально к направлению протяженности полосового элемента 90. Вторая соединительная часть 94 расположена в другой концевой части (правой на фиг.3(а)) данного поперечного сечения.

В частности, первая соединительная часть 93 продолжается как одно целое от стороны одной концевой части (левой концевой части на фиг.3(а)) плоской полосовой части 91 в направлении ширины. Соединительная канавка 93а образована в первой соединительной части 93. Соединительная канавка 93а является открытой по направлению к стороне внутренней поверхности (вниз на фиг.3(а)) полосового элемента 90.

[0024]

Вторая соединительная часть 94 образована как одно целое на наружной поверхности на стороне другого конца (правой стороне на фиг.3(а)) плоской полосовой части 91 в направлении ширины. Вторая соединительная часть 94 имеет соединительный выступ 94b. Соединительный выступ 94b выступает от плоской полосовой части 91 к стороне наружной поверхности (вверх на фиг.3(а)).

[0025]

Площадь поперечного сечения первой соединительной части 93 больше площади поперечного сечения второй соединительной части 94. Другими словами, объем первой соединительной части 93 на единицу длины полосового элемента 90 больше объема второй соединительной части 94 на единицу длины полосового элемента 90.

[0026]

С другой стороны, расстояние от первой соединительной части 93 до ближайшего ребра 92А является относительно длинным, и расстояние от второй соединительной части 94 до ближайшего ребра 92В является относительно коротким. Или же ребро 92В продолжается как одно целое от второй соединительной части 94. Следовательно, ребра 92 распределены более плотно на стороне второй соединительной части 94. То есть, существующая вероятность наличия ребер 92 на единицу ширины полосового элемента 90 является относительно низкой на стороне первой соединительной части 93 и относительно высокой на стороне второй соединительной части 94.

Если рассматривать все поперечное сечение полосового элемента 90, видно, что неравномерное распределение ребер 92 с большей плотностью расположения на стороне второй соединительной части 94 «перевешивает» разность площадей поперечных сечений соединительных частей 93, 94, и площадь поперечного сечения на единицу ширины является относительно малой на стороне первой соединительной части 93 и относительно большой на стороне второй соединительной части 94.

[0027]

Как показано на фиг.4 и 5, в спиральной трубе 9 соединительный выступ 94b вставлен в соединительную канавку 93 предшествующего одного витка. Кроме того, вторая соединительная часть 94 соединена с первой соединительной частью 93 предшествующего одного витка.

[0028]

Как показано на фиг.1 и 2, соединение и, кроме того, формирование трубы выполняют посредством трубоформирующего устройства 3. При приведении трубоформирующего устройства 3 в действие часть 90b полосового элемента 90, еще не преобразованную в трубу, последовательно наматывают со спиральной конфигурацией и вводят в часть полосового элемента 90, ранее преобразованную в трубу, то есть концевую часть спиральной трубы 9, переднюю в направлении протяженности. При этом первая соединительная часть 93 части 90b, еще не преобразованной в трубу, ориентирована вперед в направлении протяженности (влево на фиг.1), и ее вторая соединительная часть 94 ориентирована назад в направлении протяженности (вправо на фиг.1). Как показано на фиг.4, вторую соединительную часть 94 части 90b, еще не преобразованной в трубу, соединяют с первой соединительной частью 93, которая была преобразована в трубу на один виток раньше. Вторую соединительную часть 94 вставляют в первую соединительную часть 93 со стороны внутренней поверхности (со стороны, внутренней в радиальном направлении спиральной трубы 9, сверху на фиг.4). Трубоформирующее устройство 3 может обеспечить вставку второй соединительной части 94 части 90b, еще не преобразованной в трубу, в первую соединительную часть 93, которая уже преобразована в трубу, посредством вдавливания второй соединительной части 94 в первую соединительную часть 93 или в альтернативном варианте посредством удерживания первой соединительной части 93 и второй соединительной части 94 в плотном контакте вместе.

В качестве трубоформирующего устройства 3 может быть использовано, например, самодвижущееся трубоформирующее устройство, раскрытое в патентном документе 3.

[0029]

Направление, соединяющее первую соединительную часть 93 и вторую соединительную часть 94 в поперечном сечении, ортогональном к направлению протяженности полосового элемента 90, упоминается как исходное направление W9 ширины. В частности, исходное направление W9 ширины представляет собой направление, соединяющее конкретное место расположения первой соединительной части 93 и место расположения второй соединительной части 94, соответствующее данному конкретному месту расположения. Как показано на фиг.3(а), в состоянии, в котором полосовой элемент 90 проходит прямолинейно, исходное направление W9 ширины проходит по существу параллельно направлению ширины плоской внутренней поверхности (нижней поверхности на фиг.3(а)) плоской полосовой части 91.

[0030]

Как показано на фиг.1, поперечное сечение спиральной трубы 9, ортогональное к направлению протяженности полосового элемента 90, пересекается с плоскостью, проходящей через ось L9 трубы, представляющей собой спиральную трубу 9, под углом, соответствующим углу α9 подъема спирали полосового элемента 90 в точном смысле. Тем не менее, поскольку угол α9 подъема спирали обычно мал (например, α9=10° или менее), поперечное сечение, ортогональное к направлению протяженности полосового элемента 90, может рассматриваться как лежащее по существу в плоскости, проходящей через ось L9 трубы. Исходное направление W9 ширины в поперечном сечении также можно рассматривать как проходящее по существу в плоскости, проходящей через ось L9 трубы.

[0031]

Как показано на фиг.3(а), в полосовом элементе 90 нейтральная ось LN9 минимальных моментов инерции поперечного сечения имеет наклон к стороне внутренней поверхности (нижней стороне на фиг.3(а)) относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93 вследствие неравномерного распределения ребер 92, упомянутого выше, и т.д.

С другой стороны, если бы ребра 92 были распределены равномерно, нейтральная ось LN9 минимальных моментов инерции поперечного сечения имела бы наклон к стороне наружной поверхности относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93 вследствие разности объема первой соединительной части 93 и объема второй соединительной части 94, упомянутых выше.

[0032]

Как показано направленной линией а на фиг.3(а), при намотке полосового элемента 90 для формирования спиральной трубы 9 нейтральная ось LN9 минимальных моментов инерции поперечного сечения смещается так, что она становится параллельной по отношению к оси L9 трубы, представляющей собой спиральную трубу 9 (параллельной горизонтальному направлению, проходящему влево-вправо, на фиг.3(а)). За счет этого, как показано на фиг.3(b), исходное направление W9 ширины имеет наклон к стороне наружной поверхности относительно оси L9 трубы по направлению к стороне первой соединительной части 93 (см. Пример 1, который будет описан позднее).

Это означает, что конфигурация поперечного сечения полосового элемента 90 является такой, что при намотке полосового элемента 90 исходное направление W9 ширины имеет наклон к стороне наружной поверхности по направлению к стороне первой соединительной части 93. Другими словами, конфигурация поперечного сечения полосового элемента 90 является такой, что при намотке полосового элемента 90 первая соединительная часть 93 перемещается к стороне наружной поверхности (наружной стороне в радиальном направлении спиральной трубы 9) относительно второй соединительной части 94.

Другими словами, предпочтительно спроектировать и изготовить полосовой элемент 90 так, чтобы полосовой элемент 90 имел конфигурацию поперечного сечения, подобную описанной выше и соответствующую кривизне спиральной трубы 9, которая должна быть сформирована.

[0033]

В результате конфигурация поперечного сечения спиральной трубы 90 может придать спиральной трубе 9 способность к увеличению диаметра (способность к увеличению периметра). То есть, диаметр (периметр) трубы может быть увеличен по мере продолжения формирования трубы.

Как показано на фиг.1 и 5, когда обшивку из полосового элемента 90 формируют на всей внутренней периферии существующей трубы 1 (ограничителя наружной периферии), спиральная труба 9 может быть прижата к внутренней периферийной поверхности существующей трубы 1 за счет способности к увеличению диаметра. Другими словами, спиральная труба 9 формируется вдоль внутренней периферийной поверхности существующей трубы 1. Посредством этого может быть гарантирована как можно большая площадь поперечного сечения проточного канала спиральной трубы 9, и может быть ограничено уменьшение площади поперечного сечения проточного канала существующей трубы 1 после восстановления.

Кроме того, как показано на фиг.1, даже если существующая труба 1 имеет часть 1d с изменяющимся поперечным сечением, диаметр спиральной трубы 9 при формировании трубы может быть скорректирован для адаптации к изменению поперечного сечения.

Как показано на фиг.6, если отсутствует ограничитель наружной периферии, такой как существующая труба, диаметр спиральной трубы 9 может быть увеличен с конусообразной конфигурацией по мере продолжения формирования трубы.

Угол конусности, показанный на фиг.6, преувеличен.

[0034]

В дальнейшем будут описаны другие варианты осуществления настоящего изобретения. В описании этих вариантов осуществления те же самые ссылочные позиции будут использованы для указания таких же элементов, как элементы в вышеприведенных вариантах осуществления, и их разъяснение будет опущено.

<Второй вариант осуществления>

Фиг.7 показывает второй вариант осуществления настоящего изобретения.

В полосовом элементе 90В по второму варианту осуществления высота выступания ребер 92S, 92T от плоской полосовой части 91 изменяется в соответствии с местами их расположения в направлении ширины плоской полосовой части 91. Ребра 92S на стороне первой соединительной части являются относительно низкими, и ребра 92Т на стороне второй соединительной части 94 являются относительно высокими.

[0035]

Следовательно, разность площадей поперечных сечений на единицу ширины между стороной первой соединительной части 93 и стороной второй соединительной части 94 полосового элемента 90В больше, чем в первом варианте осуществления (фиг.3). То есть, площадь поперечного сечения полосового элемента 90В на единицу ширины дополнительно уменьшается на стороне первой соединительной части 93.

Посредством этого нейтральная ось LN9 минимальных моментов инерции поперечного сечения может иметь больший наклон к стороне внутренней поверхности относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93. Кроме того, при намотке полосового элемента 90В нейтральная ось LN9 минимальных моментов инерции поперечного сечения смещается так, что она становится параллельной по отношению к оси L9 трубы (параллельной горизонтальному направлению, проходящему влево-вправо, на фиг.7), и посредством этого исходное направление W9 ширины может иметь больший наклон к стороне наружной поверхности по направлению к стороне первой соединительной части 93. В результате спиральной трубе 9 может быть надежно придана способность к увеличению диаметра (способность к увеличению периметра).

[0036]

<Третий вариант осуществления>

Фиг.8 показывает третий вариант осуществления настоящего изобретения.

В полосовом элементе 90C по третьему варианту осуществления множество ребер 92 расположены с большей плотностью на стороне второй соединительной части 94 по сравнению с первым вариантом осуществления (фиг.3). Ребра 92 относительно редко расположены на стороне первой соединительной части 93 и относительно плотно расположены на стороне второй соединительной части 94. В частности, расстояния между ребрами 92 являются более короткими, чем в первом варианте осуществления (фиг.3). Кроме того, расстояние между первой соединительной частью 93 и ближайшим ребром 92А является более длинным, чем в первом варианте осуществления (фиг.3).

[0037]

Следовательно, разность площади поперечного сечения на единицу ширины на стороне первой соединительной части 93 полосового элемента 90C и площади поперечного сечения на единицу ширины на стороне второй соединительной части 94 полосового элемента 90C будет больше, чем в первом варианте осуществления (фиг.3). То есть, площадь поперечного сечения полосового элемента 90C на единицу ширины дополнительно уменьшается на стороне первой соединительной части 93.

Посредством этого нейтральная ось LN9 минимальных моментов инерции поперечного сечения может иметь больший наклон к стороне внутренней поверхности относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93. Кроме того, при намотке полосового элемента 90C нейтральная ось LN9 минимальных моментов инерции поперечного сечения смещается так, что она становится параллельной по отношению к оси L9 трубы (параллельной горизонтальному направлению, проходящему влево-вправо, на фиг.8), и посредством этого исходное направление W9 ширины может иметь больший наклон к стороне наружной поверхности по направлению к стороне первой соединительной части 93. В результате спиральной трубе 9 может быть надежно придана способность к увеличению диаметра (способность к увеличению периметра).

[0038]

<Четвертый вариант осуществления>

Фиг.9 показывает четвертый вариант осуществления настоящего изобретения.

Полосовой элемент 90D согласно четвертому варианту осуществления имеет полосовую основную часть 90х и элемент 80 для корректировки поперечного сечения. Полосовая основная часть 90х изготовлена из синтетической смолы, такой как поливинилхлорид, как и в случае полосового элемента 90 по первому варианту осуществления (фиг.3). Полосовая основная часть 90х включает в себя плоскую полосовую часть 91, ребра 92, первую соединительную часть 93D и вторую соединительную часть 94D. Полосовая основная часть 90х проходит в направлении, ортогональном к плоскости фиг.9.

[0039]

Первая соединительная часть 93D имеет соединительную канавку 93а и соединительный выступ 93b. Соединительная канавка 93 открыта по направлению к стороне внутренней поверхности полосового элемента 90D. Соединительный выступ 93b выступает к стороне внутренней поверхности полосового элемента 90D.

[0040]

Вторая соединительная часть 94D имеет соединительный выступ 94b и соединительную канавку 94а. Соединительный выступ 94b выступает по направлению к стороне наружной поверхности полосового элемента 90D. Соединительная канавка 94а открыта по направлению к стороне наружной поверхности полосового элемента 90D.

[0041]

Элемент 80 для корректировки поперечного сечения расположен на участке полосовой основной части 90х, более близком к стороне второй соединительной части 94D, чем к центру полосовой основной части 90х в направлении ширины. Элемент 80 для корректировки поперечного сечения имеет постоянное поперечное сечение и имеет конфигурацию полосы, проходящей параллельно полосовой основной части 90х. В частности, элемент 80 для корректировки поперечного сечения включает в себя составляющие одно целое с ним, две фиксирующие части 81, 81, имеющие L-образное поперечное сечение, и выступающую часть 82, имеющую П-образное поперечное сечение. Фиксирующая часть 81 прилегает к наружной поверхности плоской полосовой части 91 и удерживается ребрами 92. Выступающая часть 82 расположена между двумя фиксирующими частями 81, 81 и выступает по направлению к наружной поверхности. Конфигурация поперечного сечения элемента 80 для корректировки поперечного сечения является симметричной относительно линии элемента 80 для корректировки поперечного сечения, центральной в направлении ширины.

[0042]

Материал элемента 80 для корректировки поперечного сечения может представлять собой смолу, такую как поливинилхлорид, как и в случае полосовой основной части 90х, или может представлять собой металл, такой как сталь, железо или алюминий. Если элемент 80 для корректировки поперечного сечения изготовлен из такой же смолы, что и полосовая основная часть 90х, анализ нейтральной оси LN9 минимальных моментов инерции поперечного сечения полосового элемента 90D в целом или тому подобное могут быть выполнены легко. Если элемент 80 для корректировки поперечного сечения изготовлен из металла, имеющего более высокую жесткость, чем полосовая основная часть 90х, элемент 80 для корректировки поперечного сечения может также служить в качестве упрочняющего элемента.

[0043]

Согласно четвертому варианту осуществления конфигурация поперечного сечения всего полосового элемента 90D может быть скорректирована посредством элемента 80 для корректировки поперечного сечения, и степень увеличения диаметра (степень увеличения периметра) может быть отрегулировала.

В частности, нейтральная ось минимальных моментов инерции поперечного сечения полосовой основной части 90х самой по себе, то есть нейтральная ось минимальных моментов инерции поперечного сечения полосового элемента 90D без элемента 80 для корректировки поперечного сечения была бы наклонена к стороне наружной поверхности по направлению к стороне первой соединительной части 93D. Следовательно, если бы труба была бы образована только посредством полосовой основной части 90х, диаметр (периметр) спиральной трубы 9 был бы уменьшен.

С другой стороны, в четвертом варианте осуществления при добавлении элемента 80 для корректировки поперечного сечения нейтральная ось LN9 минимальных моментов инерции поперечного сечения всего полосового элемента 90D наклонена к стороне внутренней поверхности относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93. Следовательно, при придании кривизны полосовому элементу 90D, как показано направленной линией на фиг.9, нейтральная ось LN9 минимальных моментов инерции поперечного сечения перемещается так, что она становится параллельной по отношению к оси L9 трубы, и посредством этого может быть обеспечена ситуация, при которой исходное направление W9 ширины будет наклонено к стороне наружной поверхности по направлению к стороне первой соединительной части 93. Посредством этого может быть обеспечено увеличение диаметра (увеличение периметра) конфигурации поперечного сечения полосового элемента 90 по мере продолжения формирования трубы, и спиральной трубе 9 может быть придана способность к увеличению диаметра (способность к увеличению периметра).

[0044]

<Пятый вариант осуществления>

Фиг.10 показывает пятый вариант осуществления настоящего изобретения.

В полосовом элементе 90Е по пятому варианту осуществления множество ребер 92 (четыре на фиг.10), как правило, расположены с большей плотностью на стороне второй соединительной части 94 (правой стороне на фиг.10). Другими словами, ребра 92 относительно редко расположены на стороне первой соединительной части 93 и относительно плотно расположены на стороне второй соединительной части 94. В частности, число ребер 92 на стороне первой соединительной части 93 (левой стороне на фиг.10) по отношению к линии LC, центральной в направлении ширины полосового элемента 90Е, составляет одно, и число ребер 92 на стороне второй соединительной части 94 (правой стороне на фиг.10) составляет три. Следовательно, площадь поперечного сечения полосового элемента 90Е на единицу ширины на стороне первой соединительной части 93 является относительно малой, и площадь поперечного сечения на единицу ширины на стороне второй соединительной части 94 является относительно большой.

[0045]

Посредством этого нейтральная ось LN9 минимальных моментов инерции поперечного сечения полосового элемента 90Е будет наклонена к стороне внутренней поверхности относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93. Следовательно, полосовому элементу 90Е может быть придана способность к увеличению диаметра (способность к увеличению периметра) во время формирования трубы.

Каждое из ребер 92 полосового элемента 90Е имеет конфигурацию плоской пластины без буртика. Высоты выступания множества ребер 92 равны друг другу.

[0046]

<Шестой вариант осуществления>

Фиг.11 показывает шестой вариант осуществления настоящего изобретения.

В полосовом элементе 90F по шестому варианту осуществления число ребер 92Х (одно ребро) на стороне первой соединительной части 93 (левой стороне на фиг.11) по отношению к линии LC, центральной в направлении ширины полосового элемента 90F, меньше числа ребер 92Y, 92Z (двух ребер) на стороне второй соединительной части 94 (правой стороне на фиг.11). Следовательно, ребра 92Х, 92Y, 92Z относительно редко расположены на стороне первой соединительной части 93 и относительно плотно расположены на стороне второй соединительной части 94.

[0047]

Одиночный буртик 92f образован в дистальной концевой части (на верхнем конце на фиг.11) ребра 92Х на стороне первой соединительной части 23. Ребро 92Х имеет в целом Т-образную конфигурацию поперечного сечения.

Сдвоенные буртики 92g, 92k образованы в соответствующих дистальных концевых частях ребер 92Y, 92Z на стороне второй соединительной части 94 по отношению к центральной линии LC. Сдвоенный буртик 92k ребра 92Z, ближайшего ко второй соединительной части 94, представляет собой сдвоенный двусторонний буртик, выступающий в противоположные стороны от ребра 92Z. В сдвоенном буртике 92g промежуточного ребра 92Y верхний буртик (верхний конец на фиг.11) представляет собой двусторонний буртик, и нижний буртик представляет собой односторонний буртик, выступающий только к стороне ребра 92z (правой стороне на фиг.11). Следовательно, площадь поперечного сечения полосового элемента 90F на единицу ширины на стороне первой соединительной части 93 (левой стороне на фиг.11) является относительно малой, и площадь поперечного сечения полосового элемента 90F на единицу ширины на стороне второй соединительной части 94 является относительно большой.

[0048]

Посредством этого нейтральная ось LN9 минимальных моментов инерции поперечного сечения полосового элемента 90F будет наклонена к стороне внутренней поверхности относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93. Следовательно, полосовому элементу 90Е может быть придана способность к увеличению диаметра (способность к увеличению периметра) во время формирования трубы.

[0049]

Настоящее изобретение не ограничено вариантами осуществления, описанными выше. Различные модификации могут быть выполнены без отхода от сущности изобретения.

Например, полосовой элемент 90 и полосовая основная часть 90х могут быть изготовлены из металла, такого как сталь. Может быть образована спиральная труба 9, изготовленная из металла.

Число элементов 80 для корректировки поперечного сечения (фиг.9) не ограничено одним и может составлять два или более. Местоположение или распределение элементов 80 для корректировки поперечного сечения может быть скорректировано в зависимости от конкретного случая.

Элемент для корректировки поперечного сечения может быть выполнен с возможностью установки/демонтажа (с возможностью прикрепления/отделения).

В качестве элемента для корректировки поперечного сечения также может быть использована теплоулавливающая труба для получения тепла от протекающей воды, такой как сточные воды.

Трубоформирующее устройство 3 не ограничено самодвижущимся трубоформирующим устройством (патентный документ 3 и т.д.). Может быть использовано трубоформирующее устройство, в котором используется способ толкания сзади или способ буксировки (см. патентный документ 1 и т.д.).

Применение полосового элемента и, кроме того, спиральной трубы по настоящему изобретению не ограничено восстановительной трубой для существующей канализационной трубы. Полосовой элемент может быть использован в качестве восстановительной трубы для водопроводной трубы, водяной трубы для выработки гидроэлектрической энергии и трубы для сельскохозяйственного водоснабжения. Кроме того, применение полосового элемента не ограничено восстановительной трубой, и он может использоваться для различных спиральных труб.

В зависимости от применения спиральной трубы необязательно требуется, чтобы внутренняя поверхность (нижняя поверхность на фиг.3) плоской полосовой части 91 была ровной. Ребра 92 могут быть расположены на стороне внутренней поверхности плоской полосовой части 91.

Пример 1

[0050]

В дальнейшем описаны примеры. Настоящее изобретение не ограничено примерами, приведенными ниже.

Нейтральная ось LN9 минимальных моментов инерции поперечного сечения и положение центра тяжести поперечного сечения и тому подобные характеристики полосового элемента 90, имеющего конфигурацию поперечного сечения, показанную на фиг.3(а), были проанализированы посредством компьютера. В качестве метода анализа был использован метод конечных элементов.

Размер полосового элемента 90 по ширине составлял 100 мм.

Разность ΔН высот первой соединительной части 93 и ребер 92 составляла 20,0 мм.

Значения физических характеристик, такие как коэффициент упругости, были заданы при предположении, что материал полосового элемента 90 представлял собой полинивинилхлорид.

В результате анализа было подтверждено, что нейтральная ось LN9 минимальных моментов инерции поперечного сечения полосового элемента 90 имела наклон к стороне внутренней поверхности (вниз на фиг.3(а)) на 1,46 градуса относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93 (влево на фиг.3(а)).

Местоположение центра тяжести поперечного сечения было смещено от линии LC полосового элемента 90, центральной в направлении ширины, к стороне второй соединительной части 94 (вправо на фиг.3(а)) на 2,06 мм.

Отношение площади А1 поперечного сечения и, кроме того, количества смолы полосового элемента 90 на стороне первой соединительной части 93 (левой стороне на фиг.3(а)) относительно центральной линии LC к площади А2 поперечного сечения и, кроме того, количеству смолы полосового элемента 90 на стороне второй соединительной части 94 (правой стороне на фиг.3(а)) составляло А1/А2=1,11.

Впоследствии изменение конфигурации поперечного сечения полосового элемента 90 при его изгибании в направлении протяженности было проанализировано методом конечных элементов.

Радиус кривизны изгиба составлял 1500 мм на внутренней периферийной поверхности спиральной трубы 9.

Фиг.3(b) показывает конфигурацию поперечного сечения, полученную в результате анализа. Когда нейтральная ось LN9 минимальных моментов инерции поперечного сечения была ориентирована параллельно (в направлении влево-вправо на фиг.3(b)) оси L9 трубы, исходное направление W9 ширины имело наклон к стороне наружной поверхности по направлению к стороне первой соединительной части 93.

Таким образом, было подтверждено, что при формировании спиральной трубы 9 диаметр (периметр) поперечного сечения может быть увеличен.

Пример 2

[0051]

В Примере 2 спиральная труба была сформирована при использовании полосового элемента с элементом для корректировки поперечного сечения (см. четвертый вариант осуществления). Однако в отличие от четвертого варианта осуществления (фиг.9) элемент 80 для корректировки поперечного сечения был расположен на стороне первой соединительной части 93D по отношению к центру полосовой основной части 90х в направлении ширины. Кроме того, выступающая часть 82 элемента 80 для корректировки поперечного сечения была деформирована так, чтобы она имела наклон к стороне первой соединительной части 93D по направлению к наружной поверхности.

Отношение размера по высоте (соответствующего вертикальному направлению на фиг.9) элемента 80 для корректировки поперечного сечения к размеру по ширине составляло, как правило, 1:1.

Толщина элемента 80 для корректировки поперечного сечения составляла 1,2 мм.

Материал элемента 80 для корректировки поперечного сечения представлял собой сталь.

Материал полосовой основной части 90х представлял собой поливинилхлорид.

Размер полосовой основной части 90х в направлении ширины составлял 100 мм.

Указатели, показывающие остающиеся длины, напечатаны на внутренней периферийной поверхности полосового элемента 90 с интервалом 1000 мм.

Радиус кривизны спиральной трубы 9 был задан равным 470 мм на внутренней периферийной поверхности спиральной трубы 9.

Формирование трубы выполняли без ограничителя наружной периферии или ограничителя внутренней периферии.

[0052]

Как показано на фотографии по фиг.12, расстояния между соседними указателями постепенно уменьшались по мере продолжения формирования трубы (в направлении вправо на фотографии), например, от 13,2 см до 11,6 см и до 10,6 см. Это подтверждало то, что периметр увеличивался с каждым витком, и диаметр спиральной трубы 9 увеличивался.

Пример 3

[0053]

В Примере 3 нейтральная ось LN9 минимальных моментов инерции поперечного сечения и положение центра тяжести поперечного сечения и тому подобные характеристики полосового элемента 90Е, показанного на фиг.10, были проанализированы посредством компьютера аналогично Примеру 1.

Размер полосового элемента 90Е по ширине составлял 100 мм.

Разность ΔН высот первой соединительной части 93 и ребер 92 полосового элемента 90Е составляла 22,0 мм.

Значения физических характеристик, такие как коэффициент упругости, были заданы при предположении, что материал полосового элемента 90Е представлял собой полинивинилхлорид.

В результате анализа было установлено, что нейтральная ось LN9 минимальных моментов инерции поперечного сечения полосового элемента 90Е имела наклон к стороне внутренней поверхности (вниз на фиг.10)) на 2,63 градуса относительно исходного направления W9 ширины по направлению к стороне первой соединительной части 93 (влево на фиг.10), и было подтверждено, что полосовой элемент 90Е обладает способностью к увеличению диаметра (способностью к увеличению периметра).

Местоположение центра тяжести поперечного сечения было смещено от линии LC полосового элемента 90Е, центральной в направлении ширины, к стороне второй соединительной части 94 (вправо на фиг.10)) на 6,51 мм.

Отношение площади А1 поперечного сечения и, кроме того, количества смолы полосового элемента 90Е на стороне первой соединительной части 93 (левой стороне на фиг.10) относительно центральной линии LC к площади А2 поперечного сечения и, кроме того, количеству смолы полосового элемента 90Е на стороне второй соединительной части 94 (правой стороне на фиг.10) составляло А1/А2=0,61.

[0054]

<Сравнительный пример 1>

В Сравнительном примере 1 нейтральная ось LN2 минимальных моментов инерции поперечного сечения или тому подобные характеристики полосового элемента 2, имеющего известную конфигурацию поперечного сечения (приближенную к фиг.1 публикации заявки на патент Японии № 2000-96996), показанную на фиг.13, были проанализированы посредством компьютера аналогично Примерам 1 и 3.

Размер полосового элемента 2 по ширине составлял 100 мм.

Разность высот ребра 2d в первой соединительной части 2а полосового элемента 2 и остальных ребер 2f составляла 0 мм.

Значения физических характеристик, такие как коэффициент упругости, были заданы при предположении, что материал полосового элемента 2 представлял собой полинивинилхлорид.

В результате анализа было установлено, что нейтральная ось LN2 минимальных моментов инерции поперечного сечения полосового элемента 2 имела наклон к стороне наружной поверхности (вверх на фиг.13) на 6,26 градуса относительно исходного направления W2 ширины по направлению к стороне первой соединительной части 2а (влево на фиг.13). Следовательно, было подтверждено, что по мере продолжения формирования трубы из полосового элемента 2 диаметр уменьшается (периметр уменьшается).

Местоположение центра тяжести поперечного сечения было смещено от линии LC полосового элемента 2, центральной в направлении ширины, к стороне первой соединительной части 2а (влево на фиг.13) на 2,91 мм.

Отношение площади А1 поперечного сечения и, кроме того, количества смолы полосового элемента 2 на стороне первой соединительной части 2а (левой стороне на фиг.13) относительно центральной линии LC к площади А2 поперечного сечения и, кроме того, количеству смолы полосового элемента 2 на стороне второй соединительной части 2b (правой стороне на фиг.13) составляло А1/А2=1,35.

[0055]

<Сравнительный пример 2>

В Сравнительном примере 2 нейтральная ось LN2 минимальных моментов инерции поперечного сечения или тому подобные характеристики полосового элемента 2В, имеющего известную конфигурацию поперечного сечения (фиг.1 публикации заявки на патент Японии № Н06-143420), показанную на фиг.14, были проанализированы посредством компьютера аналогично Примерам 1 и 3.

Размер полосового элемента 2В по ширине составлял 100 мм.

Разность высот первой соединительной части 2а полосового элемента 2В и ребер 2g, имеющих U-образную конфигурацию, составляла 0 мм.

Значения физических характеристик, такие как коэффициент упругости, были заданы при предположении, что материал полосового элемента 2В представлял собой полинивинилхлорид.

В результате анализа было установлено, что нейтральная ось LN2 минимальных моментов инерции поперечного сечения полосового элемента 2В имела наклон к стороне наружной поверхности (вверх на фиг.14) на 1,284 градуса относительно исходного направления W2 ширины по направлению к стороне первой соединительной части 2а (влево на фиг.14). Следовательно, было подтверждено, что по мере продолжения формирования трубы из полосового элемента 2В диаметр уменьшается (периметр уменьшается).

Местоположение центра тяжести поперечного сечения было смещено от линии LC полосового элемента 2В, центральной в направлении ширины, к стороне второй соединительной части 2b (вправо на фиг.14)) на 0,16 мм.

Отношение площади А1 поперечного сечения и, кроме того, количества смолы полосового элемента 2В на стороне первой соединительной части 2а (левой стороне на фиг.14) относительно центральной линии LC к площади А2 поперечного сечения и, кроме того, количеству смолы полосового элемента 2В на стороне второй соединительной части 2b (правой стороне на фиг.14) составляло А1/А2=0,93.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0056]

Настоящее изобретение может применяться, например, для восстановления подвергшейся старению, канализационной трубы.

РАЗЪЯСНЕНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0057]

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СПИРАЛЬНОЙ ТРУБЫ И СПОСОБ ФОРМИРОВАНИЯ ТРУБЫ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ФОРМИРОВАНИЯ СПИРАЛЬНОЙ ТРУБЫ | 2017 |

|

RU2717517C1 |

| СЕТЧАТАЯ ОБОЛОЧКА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2392122C1 |

| Узел соединения элементов из круглых труб | 2020 |

|

RU2753595C1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| МНОГОГРАННАЯ КОМПОЗИТНАЯ ТРУБА | 2018 |

|

RU2711137C1 |

| ТЕПЛООБМЕННАЯ ТРУБА, КОТЕЛ И ПАРОТУРБИННОЕ УСТРОЙСТВО | 2014 |

|

RU2641765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТОЙ ТРУБЫ | 2015 |

|

RU2664494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТФОРМЫ ИЗ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ И СПОСОБ УТИЛИЗАЦИИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ СЕРДЕЧНИКОВ | 2014 |

|

RU2574709C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА, ПАНЕЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УЗЕЛ СОЕДИНЕНИЯ ПАНЕЛЕЙ | 1996 |

|

RU2103198C1 |

| ТЕПЛООБМЕННИК, СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ ПРИ ОСУЩЕСТВЛЕНИИ ЭТОГО СПОСОБА | 1998 |

|

RU2150061C1 |

Предложен полосовой элемент, который может быть преобразован в спиральную трубу с увеличенным периметром посредством спиральной намотки. Первая соединительная часть расположена в одной концевой части поперечного сечения, ортогонального к направлению протяженности полосового элемента, и вторая соединительная часть расположена в другой концевой части поперечного сечения. Спиральную трубу образуют посредством спиральной намотки полосового элемента и соединения второй соединительной части с первой соединительной частью предшествующего одного витка. Полосовой элемент 90 имеет конфигурацию поперечного сечения, в которой исходное направление W9 ширины, соединяющее первую соединительную часть и вторую соединительную часть в поперечном сечении, может иметь наклон к стороне наружной поверхности по направлению к стороне первой соединительной части при намотке полосового элемента. Нейтральная ось LN9 минимальных моментов инерции поперечного сечения предпочтительно имеет наклон к стороне внутренней поверхности относительно исходного направления W9 ширины по направлению к стороне первой соединительной части. Изобретение обеспечивает повышение механических показателей изделия 2 н. и 6 з.п. ф-лы, 15 ил.

1. Полосовой элемент, подлежащий преобразованию в спиральную трубу посредством спиральной намотки, содержащий:

первую соединительную часть, расположенную в одной концевой части поперечного сечения, ортогонального к направлению протяженности; и

вторую соединительную часть, расположенную в другой концевой части поперечного сечения, при этом вторая соединительная часть подлежит соединению с первой соединительной частью предшествующего одного витка, при этом

полосовой элемент имеет конфигурацию поперечного сечения, в которой исходное направление ширины, соединяющее первую соединительную часть и вторую соединительную часть в поперечном сечении, может иметь наклон к стороне наружной поверхности по направлению к стороне первой соединительной части при намотке полосового элемента.

2. Полосовой элемент по п. 1, в котором нейтральная ось минимальных моментов инерции поперечного сечения имеет наклон к стороне внутренней поверхности относительно исходного направления ширины по направлению к стороне первой соединительной части.

3. Полосовой элемент по п. 1 или 2, в котором площадь поперечного сечения на единицу ширины является относительно малой на стороне первой соединительной части и относительно большой на стороне второй соединительной части.

4. Полосовой элемент по п. 1 или 2, дополнительно содержащий:

плоскую полосовую часть, которая является плоской; и

множество ребер, выступающих от поверхности наружной стороны плоской полосовой части, при этом ребра расположены на расстоянии друг от друга в направлении ширины плоской полосовой части, при этом

первая соединительная часть расположена в одной концевой части плоской полосовой части в направлении ширины, а вторая соединительная часть расположена в ее другой концевой части, и

ребра относительно редко расположены на стороне первой соединительной части и относительно плотно расположены на стороне второй соединительной части.

5. Полосовой элемент по п. 1 или 2, дополнительно содержащий:

плоскую полосовую часть; и

множество ребер, выступающих от поверхности наружной стороны плоской полосовой части, при этом ребра расположены на расстоянии друг от друга в направлении ширины плоской полосовой части, при этом

первая соединительная часть расположена в одной концевой части плоской полосовой части в направлении ширины, а вторая соединительная часть расположена в ее другой концевой части, и

высота выступания ребер от плоской полосовой части является относительно малой на стороне первой соединительной части, и высота выступания ребер от плоской полосовой части является относительно большой на стороне второй соединительной части.

6. Полосовой элемент по п. 1 или 2, дополнительно содержащий:

один или множество элементов для корректировки поперечного сечения, при этом

нейтральная ось минимальных моментов инерции поперечного сечения смещена к стороне внутренней поверхности по направлению к стороне первой соединительной части по сравнению с ситуацией, когда отсутствует элемент для корректировки поперечного сечения.

7. Полосовой элемент по п. 6, в котором элемент для корректировки поперечного сечения представляет собой упрочняющий полосовой материал, выполненный из стали.

8. Способ восстановления существующей трубы, в котором полосовой элемент по п. 1 или 2 наматывают по спирали для формирования восстановительной трубы вдоль внутренней поверхности существующей трубы.

| WO 2008050750, 05.02.2008 | |||

| JP 2000254970 A, 19.09.2000 | |||

| Способ удаления щетины из свиных кож | 1933 |

|

SU37795A1 |

| СПОСОБ ИЗОЛЯЦИИ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ ИЗ СТАЛЬНЫХ ТРУБ, ФУТЕРОВАННЫХ ПОЛИЭТИЛЕНОМ | 2003 |

|

RU2230878C1 |

Авторы

Даты

2020-05-15—Публикация

2018-02-27—Подача