ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления ребристой трубы с множеством спиральных ребер на ее внутренней поверхности.

УРОВЕНЬ ТЕХНИКИ

В экранной трубе докритического энергетического котла происходит явление кипения, то есть, превращение воды в пар. В качестве такой экранной трубы используют ребристую трубу. На внутренней поверхности ребристой трубы имеется множество спиральных ребер. Благодаря наличию множества спиральных ребер увеличивается площадь внутренней поверхности по сравнению со стальной трубой без ребер. Следовательно, ребристая труба обладает увеличенной площадью контакта между внутренней поверхностью и водой, благодаря чему повышается КПД котла.

Кроме того, благодаря наличию множества ребер происходит перемешивание воды в трубе и создание турбулентного режима потока воды. Следовательно, подавляется возникновение пленочного кипения. Пленочное кипение - это явление, заключающееся в образовании на внутренней поверхности трубы тонкого слоя паровой фазы при нагревании протекающей по трубе воды, превращающейся при температуре кипения в пар. Если возникает пленочное кипение, труба перегревается до температуры, превышающей температуру кипения, в результате чего может произойти ее разрыв. Наличие множества ребер подавляет возникновение пленочного кипения, тем самым, уменьшая риск разрыва в результате перегрева.

Котлы современных теплоэлектростанций остро нуждаются в усовершенствованиях, касающихся эффективности использования топлива и снижения выбросов СО2. Чтобы достигнуть таких усовершенствований, необходимо увеличить температуру и давление пара. А для увеличения температуры и давления пара нужны высокопрочные ребристые трубы из высокохромистой стали.

В международной публикации заявки № WO2009/081655 (Патентный документ 1) описан способ изготовления ребристой трубы. Как описано в Патентном документе 1, ребристую трубу, вообще, изготавливают следующим способом. Во-первых, подготавливают стальную трубу. К передней части стержня прикрепляют оправку со множеством спиральных канавок, способную вращаться вокруг своей оси. Оправку, прикрепленную к стержню, вставляют в стальную трубу. Используя волоку, осуществляют холодное волочение стальной трубы, в которую вставлена оправка. Посредством описанных выше технологических стадий изготавливают ребристую трубу.

Перечень цитируемых документов

Патентные документы

Патентный документ 1: Международная публикация заявки № WO2009/081655

Как описано выше, внутренняя поверхность ребристой трубы имеет сложную форму. Следовательно, при холодном волочении нагрузка на стержень может быть слишком большой. В таком случае возможно заклинивание оправки. В частности, при изготовлении высокопрочных ребристых труб заклинивание весьма вероятно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является обеспечение способа изготовления ребристой трубы, в котором заклинивание при холодном волочении может быть предотвращено.

Способ изготовления ребристой трубы, соответствующий настоящему изобретению, позволяет изготавливать ребристую трубу, которая имеет первое спиральное ребро на внутренней поверхности и наружный диаметр не более 34 мм. Указанный способ изготовления включает этап подготовки стальной трубы с пределом прочности на разрыв не более 600 МПа и этап изготовления ребристой трубы путем осуществления холодного волочения стальной трубы с использованием оправки, имеющей множество спиральных канавок и множество вторых спиральных ребер, каждое из которых расположено между смежными спиральными канавками, при этом оправка удовлетворяет формулам (1) и (2):

0,08 < W × (A - B) × N/(2π × A) < 0,26 (1)

0,83 < S × (A - B) × N/(2 × M) < 2,0 (2)

где, в формулах (1) и (2), W – ширина (мм) нижней поверхности спиральной канавки в поперечном сечении, перпендикулярном центральной оси оправки; А - максимальный диаметр (мм) оправки; В означает минимальный диаметр (мм) оправки в том же поперечном сечении, что и максимальный диаметр; N - число вторых спиральных ребер в этом поперечном сечении; S - ширина (мм) нижней поверхности спиральной канавки в продольном сечении, параллельном центральной оси оправки; М - шаг (мм) второго спирального ребра в продольном сечении.

Способ изготовления, соответствующий настоящему изобретению, позволяет предотвратить заклинивание в ходе холодного волочения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

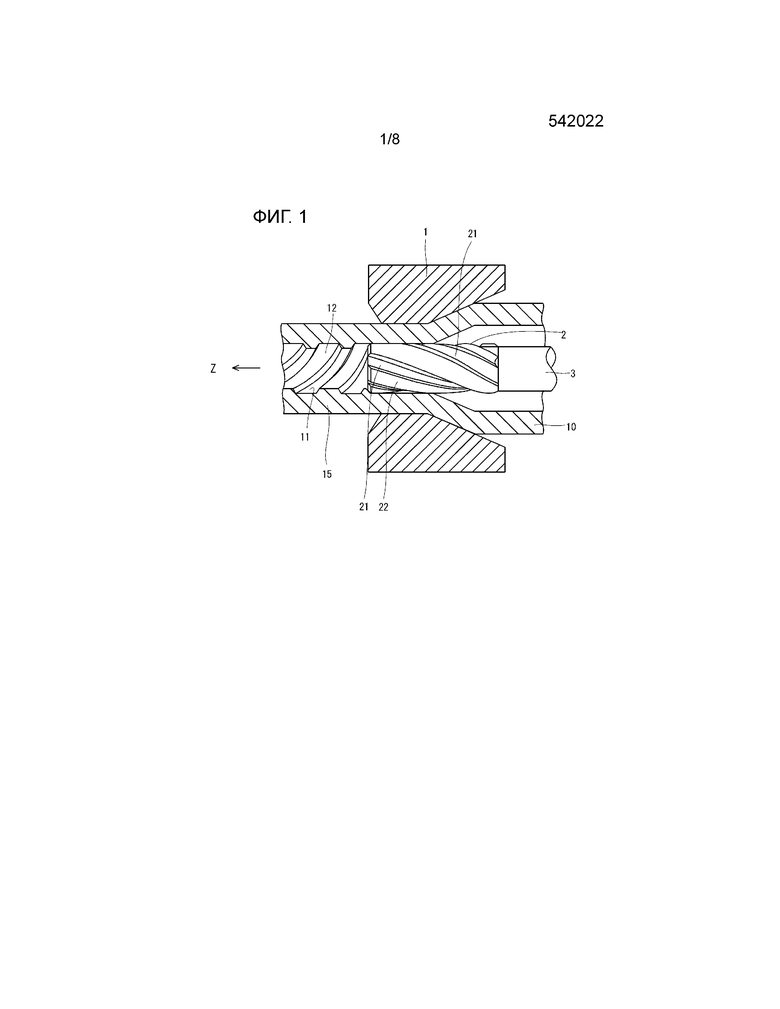

На фиг.1 представлена схема этапа холодного волочения способа изготовления ребристой трубы в соответствии с вариантом осуществления настоящего изобретения.

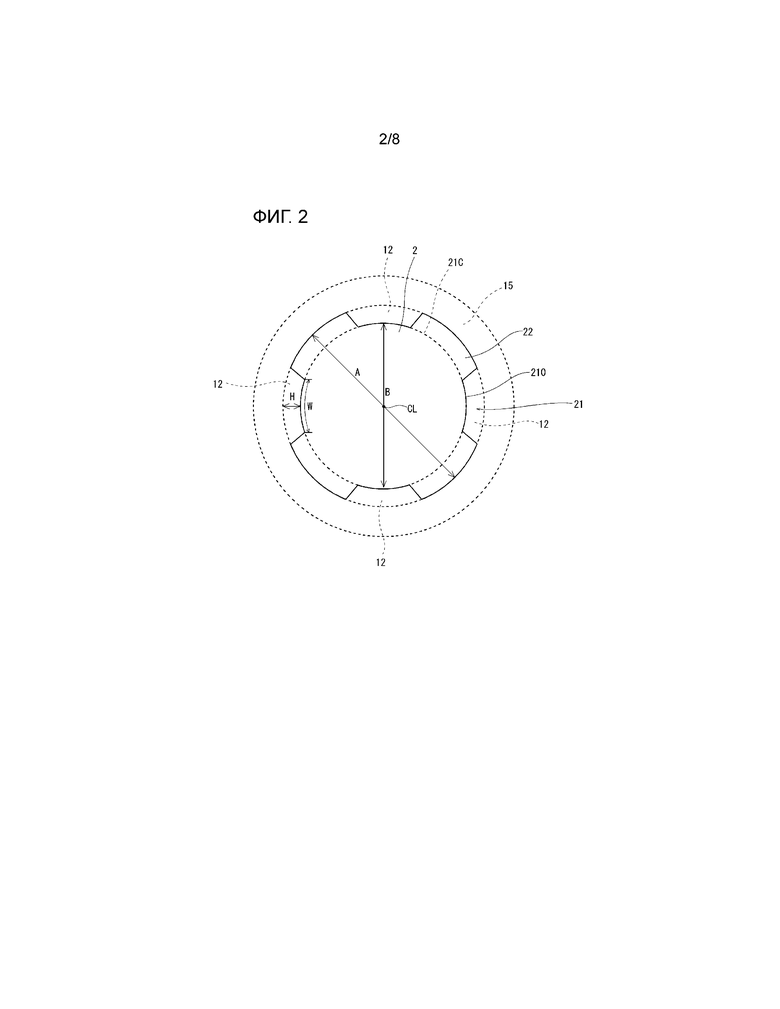

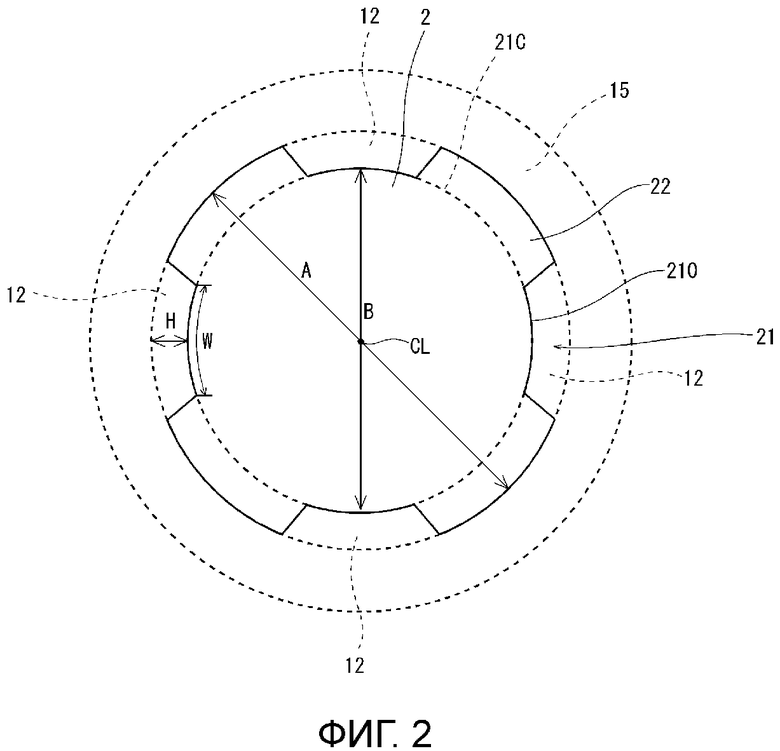

На фиг.2 представлено поперечное сечение, перпендикулярное центральной оси оправки на фиг.1.

На фиг.3 представлено частично увеличенное изображение поперечного сечения другой оправки, форма которой отличается от представленной на фиг.2.

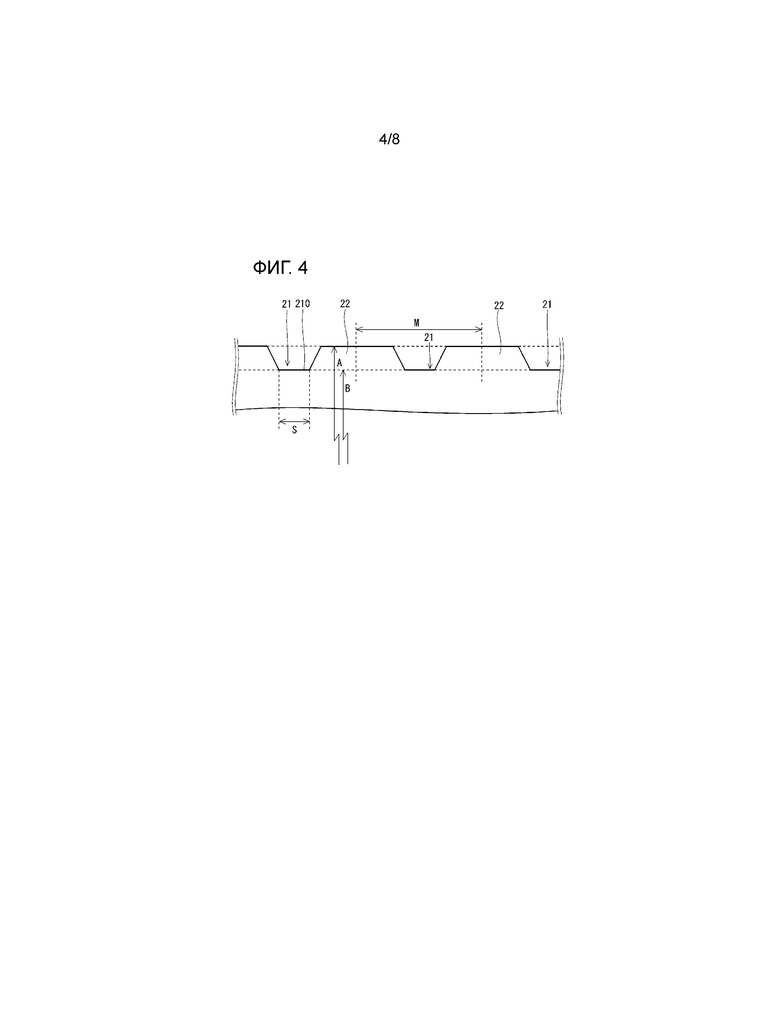

На фиг.4 представлено частично увеличенное изображение продольного сечения, параллельного центральной оси оправки, представленной на фиг.1.

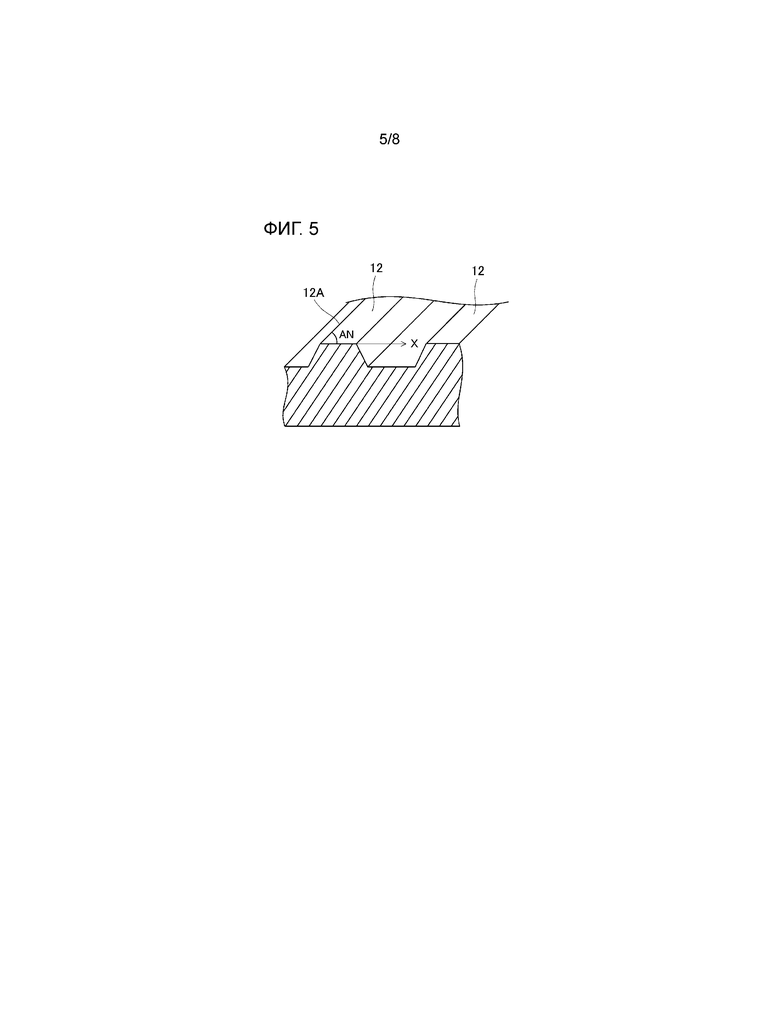

Фиг.5 представляет собой продольный частичный вид в перспективе участка в непосредственной близости от внутренней поверхности ребристой трубы.

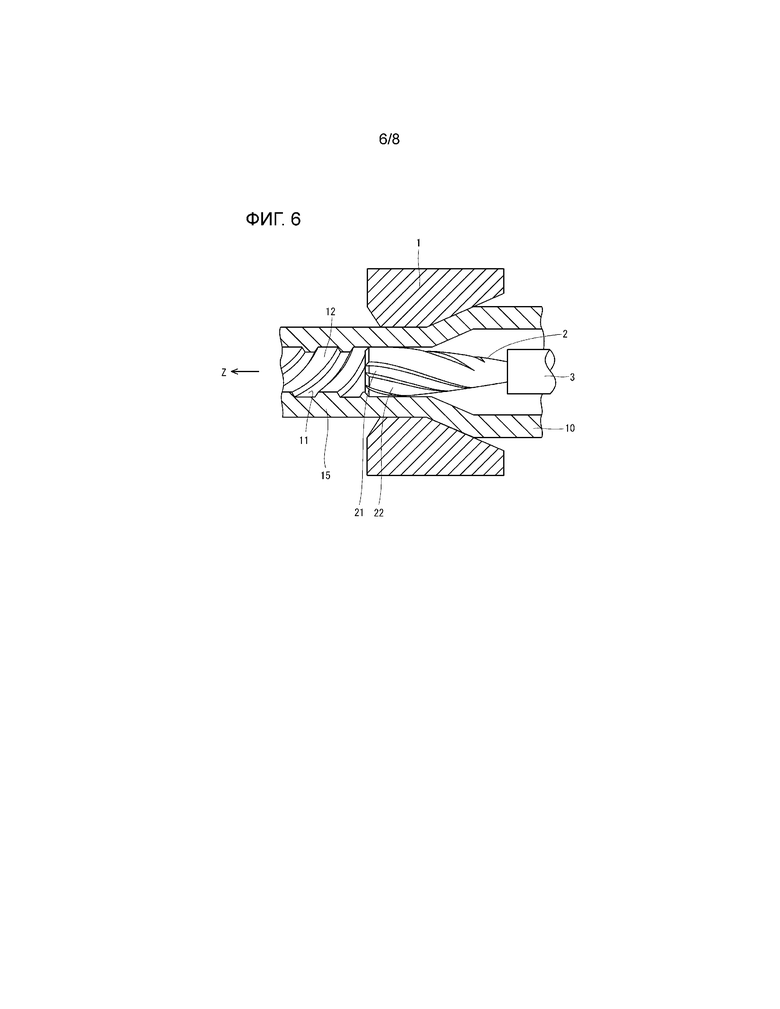

На фиг.6 представлена схема этапа холодного волочения с использованием другой оправки, форма которой отличается от оправок, представленных на фиг.1 и 3.

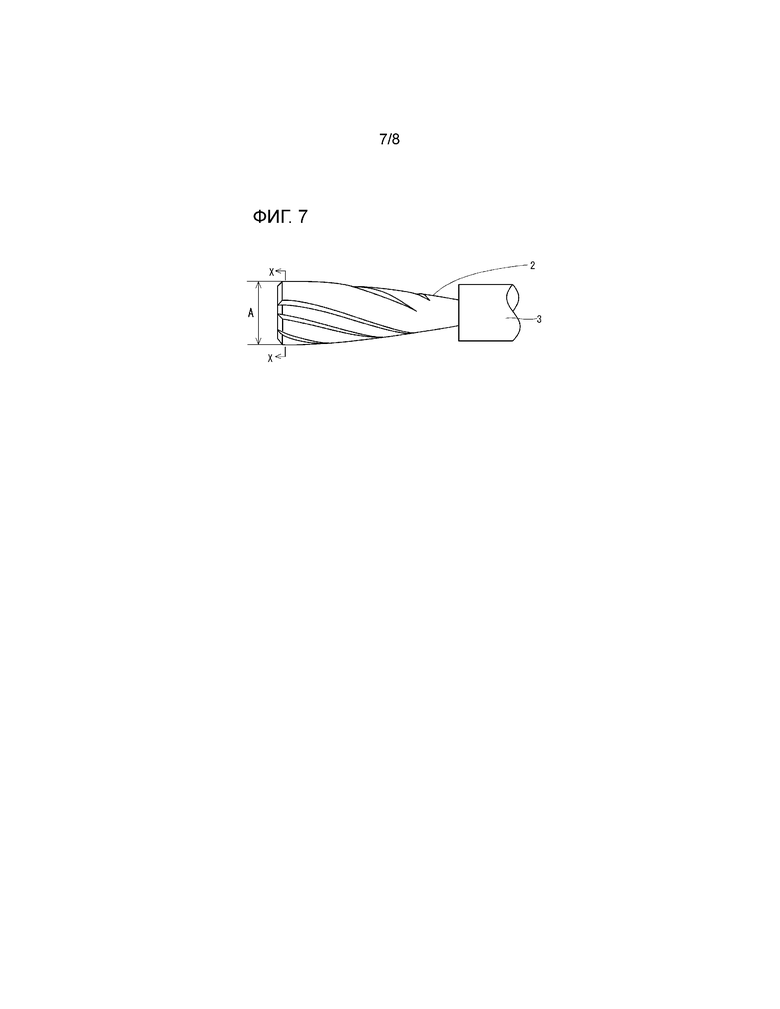

Фиг.7 представляет собой вид сбоку оправки, показанной на фиг.6.

На фиг.8 представлена диаграмма, отражающая соотношение между F1 и F2 и заклиниванием в примерах.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ изготовления ребристой трубы, соответствующий настоящему изобретению, позволяет изготавливать ребристую трубу, на внутренней поверхности которой имеется первое спиральное ребро, и наружный диаметр которой составляет не более 34 мм. Указанный способ изготовления включает этап подготовки стальной трубы с пределом прочности на разрыв не более 600 МПа и этап изготовления ребристой трубы путем осуществления холодного волочения стальной трубы с использованием оправки, имеющей множество спиральных канавок и множество вторых спиральных ребер, каждое из которых расположено между смежными спиральными канавками, при этом оправка удовлетворяет формулам (1) и (2):

0,08 < W × (A - B) × N/(2π × A) < 0,26 (1)

0,83 < S × (A - B) × N/(2 × M) < 2,0 (2),

где в формулах (1) и (2), W - ширина (мм) нижней поверхности спиральной канавки в поперечном сечении, перпендикулярном центральной оси оправки; А - максимальный диаметр (мм) оправки; В - минимальный диаметр (мм) оправки в том же поперечном сечении, что и максимальный диаметр; N - число вторых спиральных ребер в этом поперечном сечении; S - ширина (мм) нижней поверхности спиральной канавки в продольном сечении, параллельном центральной оси оправки; М - шаг (мм) второго спирального ребра в продольном сечении.

Способом изготовления ребристой трубы, соответствующим настоящему варианту осуществления изобретения, ребристую трубу изготавливают с использованием оправки, удовлетворяющей формулам (1) и (2), приведенным выше. В этом случае возможно предотвратить заклинивание в ходе холодного волочения.

На описанном выше этапе изготовления ребристой трубы, например, изготавливают ребристую трубу, в которой угол подъема первого спирального ребра составляет от 20 до 43 градусов.

На описанном выше этапе подготовки стальной трубы может быть подготовлена стальная труба с пределом прочности на разрыв не более 500 МПа, а на этапе изготовления ребристой трубы может быть изготовлена ребристая труба, в которой угол подъема составляет от 30 до 43 градусов.

Когда предел прочности на разрыв стальной трубы не превышает 500 МПа, даже если нужно изготовить ребристую трубу с большим углом подъема, таким как от 30 до 43 градусов, угол подъема может быть получен с высокой точностью.

На этапе подготовки стальной трубы может быть подготовлена стальная труба с химическим составом, включающим не более 9,5% масс. Cr.

На этапе подготовки стальной трубы может быть проведена двухстадийная тепловая обработка заготовки трубы, содержащей не более 2,6% масс. Cr, для получения стальной трубы с пределом прочности на разрыв не более 500 МПа. Этап двухстадийной термообработки включает этап выдержки заготовки трубы при первой температуре термообработки от Ас3 до Ас3+50°С и этап снижения температуры термообработки до второй температуры термообработки от менее, чем Аr1, до Ar1-100°С, проводимую после выдержки при первой температуре термообработки, и выдержки заготовки трубы при второй температуре термообработки.

В этом случае стальная труба, содержание Cr в которой не превышает 2,6%, может характеризоваться пределом прочности на разрыв не более 500 МПа.

Далее варианты осуществления настоящего изобретения подробно описаны со ссылкой на чертежи. Одинаковые или соответствующие части на фигурах обозначены одинаковыми ссылочными позициями, и их описание не повторяется.

Способ изготовления ребристой трубы

Способ изготовления ребристой трубы в соответствии с настоящим вариантом осуществления изобретения включает этап подготовки стальной трубы (этап подготовки) и этап осуществления холодного волочения (этап холодного волочения). Далее подробно описаны этап подготовки и этап холодного волочения.

Этап подготовки

Сначала подготавливают стальную трубу, из которой будет изготовлена ребристая труба.

Предел прочности на разрыв стальной трубы не превышает 600 МПа. Когда предел прочности на разрыв стальной трубы слишком велик, ухудшается ее пригодность к обработке. По этой причине затрудняется проведение холодного волочения, и происходит заклинивание оправки. Когда предел прочности на разрыв стальной трубы не превышает 600 МПа, заклинивание маловероятно. Таким образом, верхней границей предела прочности на разрыв стальной трубы является 600 МПа, предпочтительно, 500 МПа, еще более предпочтительно, 480 МПа. Нижней границей предела прочности на разрыв стальной трубы является, предпочтительно, 400 МПа.

По мере того, как достигается указанный выше предел прочности на разрыв, химический состав трубы не имеет определенных ограничений. Предпочтительно, стальная труба содержит не более 9,5% масс. Cr. Хром (Cr) повышает прочность стали при высокой температуре. Кроме этого, Cr повышает коррозионную стойкость и стойкость к окислению при высоких температурах. Однако, когда содержание Cr слишком велико, становится трудно удерживать предел прочности на разрыв не превышающим 600 МПа. Таким образом, верхняя граница содержания Cr составляет, предпочтительно, 9,5%. Более предпочтительно, верхняя граница содержания Cr составляет 6,0%, еще более предпочтительно, 2,6%, наиболее предпочтительно, 2,3%. Нижняя граница содержания Cr составляет, предпочтительно, 0,5%.

Стальная труба может представлять собой бесшовную трубу или сварную стальную трубу, типовое изделие, полученное контактной сваркой. Способ изготовления стальной трубы не имеет определенных ограничений. Бесшовная труба может быть изготовлена способом Маннесманна, сварная труба может быть изготовлена способом контактной сварки и т.п.

Этап холодного волочения

Подготовленную стальную трубу подвергают обработке на этапе холодного волочения.

На фиг.1 представлена схема этапа холодного волочения настоящего варианта осуществления изобретения. Как показано на фиг.1, устройство холодного волочения включает волоку 1, оправку 2 и стержень 3.

Волока 1 включает, в порядке от стороны входа (справа на фиг.1) к стороне выхода (слева на фиг.1), входную часть, опорную часть и выходную часть, расположенные последовательно. Входная часть имеет, так называемую, форму конуса, в которой внутренний диаметр постепенно уменьшается от стороны входа к стороне выхода волоки 1. Однако, форма входной части не ограничивается коническим типом, не исключаются и другие формы, такие как форма R-типа, имеющая некоторую кривизну. Опорная часть имеет форму цилиндра, внутренний диаметр которого постоянен и соответствует диаметру волоки. В выходной части внутренний диаметр постепенно увеличивается от стороны входа к стороне выхода. Волока 1 прикреплена, например, к волочильному стану (не показан).

Оправка 2 имеет столбчатую форму. На поверхности оправки 2 имеется множество спиральных канавок 21 и множество вторых спиральных ребер 22. Второе спиральное ребро 22 расположено между смежными спиральными канавками 21. Множество спиральных канавок 21 и вторые спиральные ребра 22 проходят спиралеобразно вдоль центральной оси оправки 2. Множество спиральных канавок 21 и вторые спиральные ребра 22 образуют множество первых спиральных ребер 12 на внутренней поверхности 11 ребристой трубы 15. Первое спиральное ребро 12 проходит спиралеобразно вдоль центральной оси ребристой трубы 15. В результате образования множества первых спиральных ребер 12, внутренняя поверхность 11 представляет собой спиральные канавки. Первое спиральное ребро 12 и спиральная канавка (внутренняя поверхность) 11 чередуются.

Передний конец оправки 2 прикреплен к заднему концу стержня 3. На данном этапе, оправка 2 прикреплена к стрежню 3 с возможностью вращения вокруг центральной оси оправки 2. На этапе холодного волочения, во время вращения оправки 2, оправка 2 формирует первые спиральные ребра 12 на внутренней поверхности стальной трубы 10. Стержень 3 поддерживает оправку 2 во время холодного волочения и удерживает оправку 2 в заданном положении.

Формула (1) и формула (2)

Кроме того, оправка 2 удовлетворяет формулам (1) и (2):

0,08 < W × (A - B) × N/(2π × A) < 0,26 (1)

0,83 < S × (A - B) × N/(2 × M) < 2,0 (2),

где, в формулах (1) и (2), W - ширина (мм) нижней поверхности спиральной канавки 21 в поперечном сечении, перпендикулярном центральной оси оправки 2. А - максимальный диаметр (мм) оправки 2, и В - минимальный диаметр (мм) оправки 2 в том же поперечном сечении, что и максимальный диаметр А. N - число вторых спиральных ребер 22 в этом поперечном сечении. S - ширина (мм) нижней поверхности спиральной канавки 21 в продольном сечении, параллельном центральной оси оправки 2. М - шаг (мм) смежных вторых спиральных ребер 22 в описанном продольном сечении. Далее формулы (1) и (2) будут описаны подробно.

Формула (1)

Формула (1) устанавливает соотношение между вторым спиральным ребром 22 и спиральной канавкой 21 в поперечном сечении оправки 2. Фиг.2 представляет собой разрез (поперечное сечение), перпендикулярный центральной оси оправки 2 на фиг.1. Самая большая окружность, показанная на фиг.2 пунктирной линией, означает наружную поверхность ребристой трубы 15.

Как описано выше, оправка 2 включает спиральную канавку 21 и второе спиральное ребро 22. В части, соответствующей спиральной канавке 21, на ребристой трубе 15 образуется первое спиральное ребро 12.

Как показано на фиг.2, W представляет собой ширину (мм) нижней поверхности 210 спиральной канавки 21 в поперечном сечении. Ширина W соответствует расстоянию (мм) вдоль окружности 21С с минимальным диаметром В оправки 2 в поперечном сечении. Как показано на фиг.3, если краевой участок нижней поверхности 210 канавки закруглен и имеет радиус кривизны 21R, W определяется как расстояние (мм) между двумя точками пересечения 21Р, в которых краевой участок с радиусом кривизны 21R пересекает окружность 21С.

Как показано на фиг.2, максимальный диаметр А (мм) является расстоянием по прямой от верха второго спирального ребра 22 до верха второго спирального ребра 22 на противоположной стороне относительно центральной оси CL оправки 2. Минимальный диаметр В (мм) является расстоянием по прямой от нижней поверхности 210 спиральной канавки 21 до нижней поверхности 210 спиральной канавки 21 на противоположной стороне относительно центральной оси CL в том же поперечном сечении, что и максимальный диаметр А. N означает число спиральных ребер 22 в поперечном сечении, показанном на фиг.2. На фиг.2 N равно 4. Однако, число вторых спиральных ребер 22 не имеет определенных ограничений при условии, что оно больше единицы. Число N вторых спиральных ребер 22 может составлять 2 или 6. Число вторых спиральных ребер 22 может быть нечетным.

Нагрузка, прикладываемая к оправке 2 во время холодного волочения, зависит от степени непрямолинейности наружной поверхности оправки 2, то есть, зависит от формы спиральной канавки 21 и формы второго спирального ребра 22.

Она определяется как F1=W × (A - B) × N/(2π × A). F1 указывает на долю, занимаемую спиральной канавкой 21 на наружной поверхности оправки 2. Когда F1 не меньше 0,26, нагрузка, прикладываемая к оправке 2, становится слишком большой, и вероятно заклинивание оправки 2. Когда F1 меньше 0,26, возможно ограничить нагрузку, прикладываемую к оправке 2, при условии, что удовлетворяется формула (2). Следовательно, при холодном волочении заклинивание оправки 2 маловероятно. Верхний предел F1, предпочтительно, составляет 0,22, более предпочтительно, 0,18.

С другой стороны, когда F1 не больше 0,08, площадь поперечного сечения первого спирального ребра 12 слишком мала, и труба не будет выполнять функцию ребристой трубы. Следовательно, F1 больше 0,08. Нижний предел F1 составляет, предпочтительно, 0,10, более предпочтительно, 0,12.

Формула (2)

Формула (2) устанавливает соотношение между вторым спиральным ребром 22 и спиральной канавкой 21 в продольном сечении оправки 2. На фиг.4 показана часть сечения, параллельного центральной оси (продольного сечения) оправки 2, показанной на фиг.1.

Как показано на фиг.4, ширина S спиральной канавки 21 в продольном сечении соответствует расстоянию (в данном случае, расстоянию по прямой в мм) вдоль наружной поверхности (в данном случае, прямой линии) с минимальным диаметром В оправки 2. М означает шаг (мм) второго спирального ребра 22, а именно, расстояние между смежными спиральными ребрами 22 в продольном сечении. Как показано на фиг.4, расстояние между центром второго спирального ребра 22 и центром соседнего второго спирального ребра 22 определяется как шаг (мм). Когда краевой участок нижней части спиральной канавки 21 в продольном сечении характеризуется некоторым радиусом кривизны, ширина S определяется так же, как ширина W.

Нагрузка, прикладываемая к оправке 2 во время холодного волочения, как описано выше, зависит от степени непрямолинейности наружной поверхности оправки 2. На степень непрямолинейности наружной поверхности оправки 2 влияет не только форма поперечного сечения оправки 2, но также и форма продольного сечения.

Она определяется как F2=S × (A - B) × N/(2 × M). F2 указывает на долю, занимаемую спиральной канавкой 21 на наружной поверхности оправки 2. Когда F2 не меньше 2,0, нагрузка, прикладываемая к оправке 2, становится слишком большой, и возможно заклинивание оправки 2. Когда F2 меньше 2,0, возможно ограничить нагрузку, прикладываемую к оправке 2, при условии, что удовлетворяется формула (1). Следовательно, при холодном волочении заклинивание оправки 2 маловероятно. Верхний предел F2, предпочтительно, составляет 1,8.

С другой стороны, когда F2 больше 0,83, труба 15 не будет выполнять функции ребристой трубы, так как площадь первого спирального ребра 12 ребристой трубы 15 в продольном сечении слишком мала. Следовательно, нижний предел F2 составляет более 0,83. Более предпочтительно, нижний предел F2 равен 0,90.

Холодное волочение

Этап холодного волочения с использованием оправки 2 описанной выше формы осуществляют, например, следующим образом. Сначала передний конец стальной трубы 10 обжимают. Затем передний конец обработанной стальной трубы 10 вставляют в волоку 1. После этого стальную трубу 10 закрепляют. Например, переднюю часть стальной трубы 10 зажимают в зажимной патрон волочильного стана (не показан). Таким образом, стальная труба 10 закреплена.

Затем оправку 2 присоединяют с возможностью вращения к передней части стержня 3. После присоединения оправку 2 вставляют в стальную трубу 10 с задней стороны стальной трубы 10 (сторона входа волоки 1) в направлении волочения Z (см. фиг.1).

Затем, стальную трубу 11, закрепленную в зажимном патроне и т.п., тянут в направлении волочения Z. В этот момент оправка 2 продвигается в направлении волочения Z так, что оправку 2 останавливают в положении, в котором часть оправки 2 с максимальным диаметром А находится ближе к стороне выхода, чем к входной части волоки 1. После того, как оправка 2 остановлена, стальную трубу 10 протягивают дальше для изготовления ребристой трубы 15. Во время холодного волочения, когда стальную трубу 10 протягивают в направлении волочения Z, оправку 2 одновременно начинают вращать (автоматически). В результате автоматического вращения оправки 2 на внутренней поверхности 11 стальной трубы 10 образуется множество первых спиральных ребер 12.

Отметим, что перед холодным волочением проводят химическую обработку внутренней и наружной поверхностей стальной трубы, предназначенной для обработки холодным волочением, после чего проводят холодное волочение.

Описанный выше способ изготовления особенно хорошо подходит для изготовления ребристой трубы 15 наружным диаметром не более 34 мм. Когда наружный диаметр подлежащей изготовлению ребристой трубы 15 больше, диаметр оправки 2, которая для этого используется, также должен быть больше. Когда диаметр оправки 2 большой, отношение площади спиральной канавки 21 к диаметру оправки 2, естественно, уменьшается. В этом случае непрямолинейная форма наружной поверхности оправки 2 во время холодного волочения не оказывает существенного влияния на заклинивание оправки 2. Напротив, когда наружный диаметр ребристой трубы 15 небольшой, диаметр оправки 2 также должен быть небольшим. В этом случае отношение площади спиральной канавки 21 к диаметру оправки 2 увеличивается, и форма спиральной канавки 21 и второго спирального ребра 22 влияют на заклинивание оправки 2 во время холодного волочения. В соответствии со способом изготовления настоящего варианта осуществления изобретения, возможно предотвратить заклинивание даже тогда, когда нужно изготовить ребристую трубу 15 наружным диаметром не более 34 мм.

В соответствии с описанным выше способом изготовления, возможно предотвратить заклинивание оправки 2 во время холодного волочения, даже если угол подъема первого спирального ребра 12 ребристой трубы 15 составляет от 20 до 43 градусов. В данном описании, как показано на фиг.5, угол подъема (в градусах) определяется как угол AN, образованный между направлением Х оси ребристой трубы 15 и боковой кромкой 12А верхней поверхности первого спирального ребра 12. Угол подъема составляет, предпочтительно, от 30 до 43 градусов. В этом случае возникновение пленочного кипения в ребристой трубе 15 дополнительно подавляется.

Этап смягчающей термообработки

Предпочтительно, описанная выше этап подготовки включает этап смягчающей термообработки. На этапе смягчающей термообработки, осуществляемой перед этапом холодного волочения, заготовку трубы смягчают путем термообработки с образованием стальной трубы. Благодаря этому улучшается пригодность стальной трубы к обработке на этапе холодного волочения.

На этапе смягчающей термообработки проводят, например, одностадийную термообработку. Одностадийную термообработку проводят следующим образом. Заготовку трубы помещают в печь для термообработки. Заготовку трубы выдерживают при температуре термообработки от менее, чем Ас1, до Ас1-100°С. Время выдержки составляет, предпочтительно, от 30 до 60 минут. В результате проведения этапа термообработки, описанной выше, упрощается термическое улучшение стальной трубы для обеспечения предела прочности при растяжении, не превышающего 600 МПа.

Более предпочтительно, вместо одностадийной термообработки проводят двухстадийную термообработку. Двухстадийная тепловая обработка включает первую этап термообработки и вторую этап термообработки. На первом этапе термообработки, во-первых, заготовку трубы помещают в печь для термообработки и выдерживают при первой температуре термообработки, которая соответствует диапазону γ температуры от Ас3 до Ас3+50°С (первая этап термообработки). Затем температуру термообработки снижают до второй температуры термообработки от менее, чем Аr1, до Ar1-100°С, и выдерживают заготовку трубы при второй температуре термообработки (вторая этап термообработки). При таком способе термообработки на первом этапе термообработки микроструктура заготовки трубы преобразуется в однофазную аустенитную структуру. На втором этапе термообработки происходит изотермическая трансформация. В этом случае, по сравнению с одностадийной термообработкой, предел прочности на разрыв стальной трубы после термообработки дополнительно уменьшается. Время выдержки на первом этапе термообработки составляет, предпочтительно, от 5 минут до 10 минут. Время выдержки на втором этапе термообработки составляет, предпочтительно, от 30 минут до 60 минут. Первая этап термообработки и вторая этап термообработки могут быть проведены в одной и той же печи для термообработки, либо могут быть проведены в разных печах для термообработки.

При увеличении угла подъема первого спирального ребра 12 в высокопрочной стальной трубе, а именно, при увеличении угла подъема спирального ребра 12 до величины от 30 до 43 градусов, путем использования стальной трубы, содержащей не более 2,25% масс. Cr, возможно повысить точность выполнения угла подъема ребра 12 путем осуществления двухстадийной термообработки. Более конкретно, при осуществлении двухстадийной термообработки становится возможным доведение ошибки между реальной величиной угла подъема после изготовления и заданной величиной (целевой величиной) угла подъема до не более, чем 3 градусов.

Другие этапы

В описанном выше способе изготовления, перед проведением этапе холодного волочения с использованием оправки 2, может быть выполнено холодное волочение для формирования стальной трубы с кольцевым поперечным сечением с использованием оправки с гладкой поверхностью, предназначаемое для повышения округлости стальной трубы.

Кроме этого, перед проведением холодного волочения для формирования стальной трубы с кольцевым поперечным сечением осуществляют смазочную обработку, такую как химическая обработка, внутренней и наружной поверхностей стальной трубы. Окалина со внутренней и наружной поверхностей стальной трубы могут быть удалены путем соответствующей обработки, проводимой после этапа термообработки и до этапа холодного волочения. В этом случае химическую обработку осуществляют после обработки для удаления окалины.

Форма оправки 2

В описанном выше варианте осуществления изобретения оправка 2 имеет столбчатую форму. Однако, столбчатой формой форма оправки 2 не ограничивается. Например, оправка 2 может иметь пулевидную форму, как показано на фиг.6.

Когда оправка 2 имеет пулевидную форму, площадь поперечного сечения оправки 2 увеличивается вдоль центральной оси CL по направлению к заднему концу оправки 2. Следовательно, в оправке 2 пулевидной формы максимальный диаметр А расположен у заднего конца оправки 2. Как показано на фиг.7, максимальный диаметр А получают в поперечном сечении Х, минимальным диаметром В считается минимальный диаметр в поперечном сечении Х, где получают максимальный диаметр А.

Даже если оправка 2 имеет пулевидную форму, можно достигнуть описанных выше эффектов, если удовлетворяются формулы (1) и (2).

ПРИМЕРЫ

Пример 1

Было изготовлено множество ребристых труб с ребрами различной формы для исследования возникновения или отсутствия заклинивания при холодном волочении.

Метод испытания

Стальные трубы подвергли холодному волочению с использованием столбчатой оправки, показанной на фиг.1, для изготовления ребристых труб.

Таблица 1

№

Каждая из оправок, использованных в испытаниях №№ 1-10, имела форму, отличную от других. F1 и F2 для каждой оправки приведены в таблице 1.

Каждая стальная труба в каждом из испытаний, подготовленная путем холодного волочения, имела химический состав, соответствующий STBA22, определенному в JIS G3462 (2009), и содержала 1,25% масс. Cr. Температура Ас1 этих стальных труб составляла 742°С. Каждую стальную трубу изготовили следующим образом. Приготовили биллет, имеющий описанный выше химический состав. Из этого биллета способом Маннесманна изготовили заготовку трубы. Для улучшения округлости провели холодное волочение заготовки трубы с использованием оправки, имеющей гладкую поверхность, с получением стальной трубы (бесшовной стальной трубы).

Каждую стальную трубу подвергли одностадийной термообработке, описанной выше. Для каждой стальной трубы температура термообработки составляла 740°С, время выдержки составляло 20 минут.

После термообработки взяли образцы для испытаний на разрыв этих стальных труб и подвергли их испытанию на разрыв при комнатной температуре (25°С), получив величины предела прочности на разрыв TS (МПа). Полученные величины TS составляли от 462 МПа до 497 МПа.

После термообработки стальные трубы подвергли холодному волочению с использованием смазочного материала на основе фосфата цинка и оправок с F1 и F2, приведенными в таблице 1, получив ребристые трубы. Величины наружного диаметра (мм) и толщины (мм) этих ребристых труб приведены в таблице 1.

После холодного волочения поверхность каждой использованной оправки подвергли визуальному осмотру для подтверждения возникновения или отсутствия заклинивания. Кроме этого, проводили измерение максимальной нагрузки, прикладываемой к стрежню во время холодного волочения.

Результаты испытаний

Результаты испытаний приведены в таблице 1. В графе «Оценка» таблицы 1 «NF» (Not found) означает, что заклинивания не обнаружено. «F» (Found) означает, что заклинивание обнаружено.

Кроме этого, на фиг.8 представлена диаграмма, отображающая соотношение между F1 и F2 и возникновением или отсутствием заклинивания. Белый кружок (ο) на фиг.8 означает отсутствие заклинивания, черный кружок (•) означает возникновение заклинивания. Число рядом с белыми и черными кружками означает номер испытания.

Как показано в таблице 1 и на фиг.8, в испытаниях №№ 1-3 F1 и F2 оправок удовлетворяли формулам (1) и (2). Следовательно, даже если изготавливались ребристые трубы малого диаметра, не более 34 мм, максимальная нагрузка во время холодного волочения была меньше 3,5 тонн, и заклинивания не возникало.

В испытаниях №№ 4-6, хотя F2 использованных оправок удовлетворяла формуле (2), F1 не удовлетворяла формуле (1). Следовательно, максимальная нагрузка во время холодного волочения была не менее 3,5 тонн, и наблюдалось заклинивание.

В испытаниях №№ 7-9 F1 использованных оправок не удовлетворяла формуле (1), и F2 не удовлетворяла формуле (2). Следовательно, максимальная нагрузка во время холодного волочения была не менее 3,5 тонн, и наблюдалось заклинивание.

В испытании № 10, хотя F1 использованных оправок удовлетворяла формуле (1), F2 не удовлетворяла формуле (2). Следовательно, максимальная нагрузка при изготовлении ребристых труб наружным диаметром не более 34 мм была не менее 3,5 тонн, и наблюдалось заклинивание.

Пример 2

Точность соблюдения угла подъема исследовали в зависимости от изменения условий проведения этапа смягчающей термообработки.

Метод испытания

Подготовили множество стальных труб, химический состав которых соответствовал STBA24, определенному в JIS G3462 (2009), и включал 2,25% масс. Cr. Температура Аr1 этих труб составляла 773°С, температура Ас3 составляла 881°С.

Эти стальные трубы изготовили следующим способом. Используя биллет, имеющий описанный выше химический состав, способом Маннесманна изготовили заготовки труб. Для улучшения округлости провели холодное волочение заготовок труб с использованием оправки, имеющей гладкую поверхность. После описанных выше этапов получили стальные трубы (бесшовные стальные трубы) для каждого испытания.

Двухстадийную термообработку провели в испытании № 11-1, одностадийную термообработку провели в испытании № 11-2.

А именно, в испытании № 11-1 стальную трубу подвергли двухстадийной термообработке, в ходе которой температура термообработки на первом этапе термообработки составляла 920°С, время выдержки составляло 10 минут. Температура термообработки на втором этапе термообработки составляла 725°С, время выдержки составляло 45 минут.

С другой стороны, в испытании № 11-2 стальную трубу подвергли одностадийной термообработке, при этом температура термообработки составляла 760°С, время выдержки составляло 20 минут.

После термообработки взяли образцы для испытаний на разрыв каждой стальной трубы. Их подвергли испытанию на разрыв при комнатной температуре (25°С), получив величины предела прочности на разрыв TS (МПа). Полученные величины TS составляли 460 МПа в испытании № 11-1 и 530 МПа в испытании № 11-2.

Затем в испытаниях №№ 11-1 и 11-2 стальные трубы подвергли холодному волочению с использованием оправок с F1 и F2, приведенными в таблице 2, для изготовления ребристых труб. При этом спиральную канавку оправки выполнили так, чтобы угол подъема ребристой трубы составлял 40 градусов. Как и в примере 1, измеряли нагрузку, прикладываемую к стержню в ходе холодного волочения для определения максимальной нагрузки.

Наружный диаметр ребристой трубы, изготовленной в каждом испытании, составлял 31,8 мм, толщина труб составляла 5,6 мм.

После холодного волочения поверхность каждой использованной оправки подвергли визуальному осмотру для подтверждения возникновения или отсутствия заклинивания. Кроме этого, измеряли угол подъема для каждой изготовленной трубы. Затем, рассчитывали отклонение измеренного угла подъема от 40 градусов. Когда разность составляла от -0 до +3 градусов, результат оценивали как высокоточное соблюдение угла подъема.

Результаты испытаний

Результаты испытаний приведены в таблице 2. В графе «Оценка угла подъема» представлены результаты измерения угла подъема. В графе «Оценка угла подъема» «Е» (Excellent) означает, что разность составляла от -0 до +3 градусов; «G» (Good) означает, что разность составляла от -0 до -1 градусов (исключая -0 градусов) или от более, чем +3 градусов, до +5 градусов.

Таблица 2

Как явствует из таблицы 2, в каждом из испытаний №№ 11-1 и 11-2 форма ребра оправки удовлетворяла формулам (1) и (2). Следовательно, после холодного волочения следов заклинивания на оправке на обнаружено.

Кроме этого, в стальной трубе испытания № 11-1, в результате осуществления двухстадийной термообработки, предел прочности на разрыв TS перед холодным волочением был ниже, чем в испытании № 11-2, и не превышал 500 МПа. Следовательно, испытание № 11-1 характеризовалось меньшей максимальной нагрузкой, чем испытание № 11-2, точность выполнения угла подъема была высокой и соответствовала диапазону от -0 до +3 градусов.

Были описаны варианты осуществления настоящего изобретения. Однако, описанные выше варианты осуществления являются лишь примерами реализации настоящего изобретения. Следовательно, настоящее изобретение не ограничивается описанными выше вариантами его осуществления, напротив, может быть реализовано путем надлежащего изменения описанных выше вариантов его осуществления в диапазоне, не выходящим за рамки его сущности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С НАРУЖНЫМИ СПИРАЛЬНЫМИ РЕБРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2521938C1 |

| СТАЛЬНАЯ ТРУБКА ДЛЯ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2430260C1 |

| Самоустанавливающаяся оправка для волочения труб | 1987 |

|

SU1528593A1 |

| СПОСОБ ФОРМИРОВАНИЯ, ВВЕДЕНИЯ И ЗАКРЕПЛЕНИЯ РЕБЕР В БОЙЛЕРНЫХ ТРУБАХ | 2009 |

|

RU2522261C2 |

| ХОЛОДНОКАТАНАЯ ПРОВОЛОКА ИЗ СТАЛИ С ВЫСОКОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ И С ВЫСОКИМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ ОХРУПЧИВАНИЮ И УСИЛЕННЫЕ ЕЮ ГИБКИЕ ТРУБОПРОВОДЫ | 2014 |

|

RU2662178C2 |

| ПРОФИЛИРОВАННАЯ СТАЛЬНАЯ ПРОВОЛОКА С ВЫСОКИМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, СТОЙКАЯ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2011 |

|

RU2533573C2 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2801517C1 |

| ТРУБА ИЗ АУСТЕНИТНОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2552805C2 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ КАТАНОГО ИЛИ ТЯНУТОГО ПРОВОДА/ПРУТКА С УСТРОЙСТВОМ ЗАХВАТА ВИТКА ДЛЯ АВТОМАТИЧЕСКОЙ НАМОТКИ | 2005 |

|

RU2335362C2 |

| Способ волочения труб со скручиванием | 1985 |

|

SU1310057A2 |

Изобретение относится к области производства ребристых труб холодным волочением на оправке. Способ изготовления ребристой трубы (15), которая имеет множество первых спиральных ребер (12) на внутренней поверхности и наружный диаметр не более 34 мм, включает этап подготовки стальной трубы с пределом прочности на разрыв не более 600 МПа и этап изготовления ребристой трубы путем осуществления холодного волочения стальной трубы с использованием оправки (2), имеющей множество спиральных канавок (21) и множество вторых спиральных ребер (22), каждое из которых расположено между смежными спиральными канавками (21), при этом параметры оправки регламентированы математическими зависимостями. Способ обеспечивает возможность исключения заклинивания оправки при холодном волочении. 4 з.п. ф-лы, 8 ил.

1. Способ изготовления ребристой трубы, которая имеет первые спиральные ребра на ее внутренней поверхности и наружный диаметр не более 34 мм, включающий

этап подготовки стальной трубы с пределом прочности на разрыв не более 600 МПа и

этап изготовления ребристой трубы путем холодного волочения стальной трубы с использованием оправки, имеющей спиральные канавки и вторые спиральные ребра, каждое из которых расположено между смежными спиральными канавками, при этом оправка удовлетворяет формулам (1) и (2):

0,08 < W × (A - B) × N/(2π × A) < 0,26, (1)

0,83 < S × (A - B) × N/(2 × M) < 2,0 (2),

где W – ширина нижней поверхности спиральной канавки в поперечном сечении, перпендикулярном центральной оси оправки, мм;

А – максимальный диаметр оправки, мм;

В - минимальный диаметр оправки в том же поперечном сечении, что и максимальный диаметр, мм;

N – количество вторых спиральных ребер в этом поперечном сечении;

S – ширина нижней поверхности спиральной канавки в продольном сечении, параллельном центральной оси оправки, мм;

М – шаг смежных вторых спиральных ребер в продольном сечении, мм.

2. Способ по п. 1, в котором на этапе изготовления ребристой трубы изготавливают ребристую трубу, в которой угол подъема первого спирального ребра составляет от 20 до 43°.

3. Способ по п. 2, в котором на этапе подготовки стальной трубы подготавливают стальную трубу с пределом прочности на разрыв не более 500 МПа, а на этапе изготовления ребристой трубы изготавливают ребристую трубу, в которой угол подъема первого спирального ребра составляет от 30 до 43°.

4. Способ по любому из пп. 1-3, в котором на этапе подготовки стальной трубы подготавливают стальную трубу с химическим составом, включающим не более 9,5 мас.% Cr.

5. Способ по п. 3, в котором на этапе подготовки стальной трубы проводят двухстадийную термообработку заготовки трубы, содержащей не более 2,6 мас.% Cr для подготовки стальной трубы с пределом прочности на разрыв не более 500 МПа, при этом

двухстадийная тепловая обработка включает:

этап выдержки заготовки трубы при первой температуре термообработки от Ас3 до Ас3 +50°С, и

этап снижения температуры термообработки до второй температуры термообработки от менее чем Ar1 до Ar1-100°С после выдержки и выдержку заготовки трубы при второй температуре термообработки.

| JP 2005221153 A, 18.08.2005 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 0 |

|

SU202856A1 |

| Оправка для производства изделий с внутренними спиральными ребрами | 1983 |

|

SU1082504A1 |

| Оправка для получения полых изделий с внутренними встречно направленными ребрами | 1987 |

|

SU1650294A1 |

Авторы

Даты

2018-08-17—Публикация

2015-11-24—Подача