Изобретения относятся к области машиностроения, а именно, к оболочечным конструкциям корпусных деталей, панелям из композиционных материалов, узлам соединения панелей, применяемым в авиационной и ракетной технике, работающим в условиях сложного напряженного состояния.

Известна труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры из пересекающихся между собой спиральных и кольцевых лент /патент США N 3083864, кл. 220-83, 1963/.

Известна другая несущая труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры из перекрещивающихся однонаправленных нитей и внешнюю силовую оболочку /патент США N 4137354, кл. 428-116, 1979/.

Для повышения межслоевой прочности в трубе-оболочке из композиционных материалов /патент США N 4284 679, кл. 428- 218, 1981/, содержащей силовой каркас ячеистой структуры, образованный из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных и кольцевых лент, выполненных из однонаправленных нитей, образующих ребра жесткости и узлы перекрестий, и внешнюю силовую оболочку, между лентами вводят силовую прослойку, а для повышения устойчивости ребер /патент США N 4278485, кл. 156-173, 1981/ в ячейки между ними вводят вставки из пенопласта, имеющие окантовки из композиционного материала.

Наиболее близкой по технической сущности является несущая труба-оболочка из композиционных материалов /по патенту США N 4284679/, выбранная в качестве прототипа, которому присущи недостатки, выраженные в сосредоточенном материале спиральных и кольцевых лент в одних и тех же узлах перекрестий, что увеличивает их строительную высоту и ослабляет связь между лентами в ребрах, ухудшает качество и надежность конструкции, снижает эффективность ее работы в условиях сложного напряженного состояния.

Известна панель с обшивкой и усиливающими элементами в виде ребер, которым придан прогиб в сторону панели /авторское свидетельство СССР N 1076691, F 16 S 1/00, 1984/.

Необходимо отметить, что такой прогиб допустим как технологический, но не конструктивный. Проявление прогиба является результатом технологических усадочных напряжений, которые для конструкции являются нежелательными.

Известна панель из композиционных материалов, содержащая силовой каркас в виде ребер с покрывающей его силовой оболочкой /авторское свидетельство СССР 1046445, B 32 B 3/12, 1983/.

В указанной конструкции панели применимо сложное обрамление стыковых поверхностей.

Наиболее близким аналогом, выбранным в качестве прототипа, является панель из композиционных материалов по авт. свид. СССР N 1046445. Известен узел соединения панелей из композиционных материалов, содержащий их каркасы ячеистой структуры из повторяющихся по толщине их стенок слоев систем перекрещивающихся лент, образующих узлы перекрестий и ребра жесткости между ними, с внешними силовыми оболочками и соединительными стержневыми резьбовыми элементами /авторское свидетельство СССР N 1057651, F 16 S 1/02, 1983/.

Известен ряд соединений, в которых не обеспечивается надежность фиксации панелей в узле.

В узлах соединения панелей из композиционного материала /авторское свидетельство СССР N 458177, B 64 C 3/26, 1991/ наполнитель выполнен в виде листов, переходящих за пределы соединения в волокна, в патенте РФ N 532209, B 64 C 3/26, 1995 г. соединение конструкций панелей осуществлено с применением многорядных гребенок с расположением продольных рядов под различными углами для закрепления армирующего материала.

В авторском свидетельстве СССР N 533004, F 16 B 5/02, 1981, соединение элементов конструкций осуществлено прокладками с вырезами для более плотной заформовки армирующего материала.

Усиливающие элементы соединения могут быть выполнены в виде прослоев фольги /авторское свидетельство СССР N 378611, F 16 B 5/02, 1983/.

В узле соединения панелей /заявка ЕПВ N 0019598, F 16 S1/12, 1980/ стыкуемые полки скреплены внахлест резьбовыми элементами.

Ближайшим аналогом, выбранным в качестве прототипа, является узел соединения по авт. свид. N 1057651.

Основной задачей разработки является создание несущей трубы-оболочки, панели из композиционных материалов и узлов соединения панелей таких конструкций, в которых было бы преодолены вышеуказанные недостатки, узлы перекрестий спиральных ребер были бы так усилены, чтобы исключалось разрушение конструкции в условиях сложнонапряженного состояния.

Техническим результатом, который может быть получен при реализации изобретений, является повышение жесткости и прочности несущей трубы-оболочки, панелей и узлов соединения панелей, их надежности, придание конструктивного совершенства, обеспечивающего высокую технологичность их получения, достижение минимального веса конструкций.

Для этого в несущей трубе-оболочке из композиционных материалов, содержащей силовой каркас ячеистой структуры из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент, образующих узлы перекрестий и ребра жесткости между ними, внешнюю силовую оболочку, выполненную из однонаправленных нитей, скрепленных полимерным связующим, дополнительно каркас снабжен коробчатыми накладками скобообразного поперечного сечения, которые на клею установлены в узлах перекрестий и конгруэнтно охватывают их, внешняя оболочка снабжена тонкостенными пластинами, установленными на ее наружной поверхности, при этом накладки и пластины расположены вдоль образующих внутренней поверхности трубы-оболочки и скреплены с пластинами стержневыми резьбовыми элементами, образуя при этом зоны усиления, которые равномерно расположены по контуру трубы-оболочки, коробчатая накладка имеет симметричное скобообразное сечение и выполнена с суженным перешейком в средней части, между коробчатыми накладками и узлами перекрестий установлены на клею профилированные вкладыши, труба-оболочка может быть выполнена из отдельных панелей, сопрягаемых в аксиально-радиальных плоскостях, расположенных в зонах, в местах, сопряжений панелей узлы перекрестий выполнены из симметричных половинных долей с плоскими поперечными гранями и скреплены клеевыми швами.

В панели из композиционных материалов, содержащей силовой каркас в виде ребер жесткости с покрывающей его силовой оболочкой, силовой каркас выполнен из перекрещивающихся спиральных и кольцевых лент, образующих узлы перекрестий и ребра жесткости между узлами, причем, поперечные грани ребер жесткости и узлов перекрестий, расположенные на торцах панели, находящихся в радиально-аксиальной плоскости выполнены плоскими.

В узле соединения панелей из композиционных материалов, содержащем панели, имеющие каркас ячеистой структуры из повторяющихся по толщине его стенок слоев перекрещивающихся лент, образующих узлы перекрестий и ребра жесткости между узлами и внешнюю силовую оболочку, соединительные элементы, узлы перекрестий и ребра жесткости каркаса в аксиально-радиальных плоскостях сопряжения панелей выполнены с плоскими поперечными гранями и снабжены контурэнтно охватывающими их коробчатыми накладками скобообразными поперечного сечения, установленными на каркасе на клею, внешняя оболочка снабжена тонкостенными пластинами, установленными на наружной поверхности и скрепленными с накладками стержневыми резьбовыми элементами и клеем, коробчатые накладки выполнены с суженными перешейками в средней части, между коробчатыми накладками и узлами перекрестий установлены профилированные вкладыши из композиционных, например, полимерных материалов.

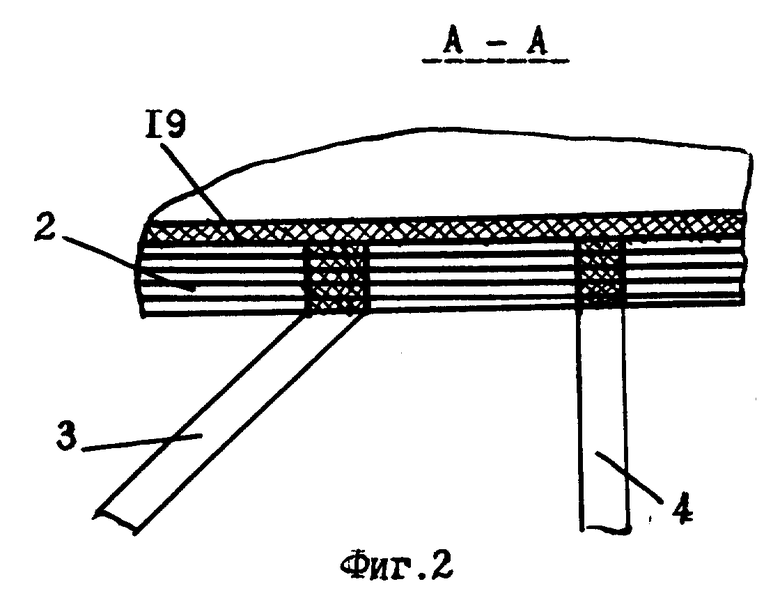

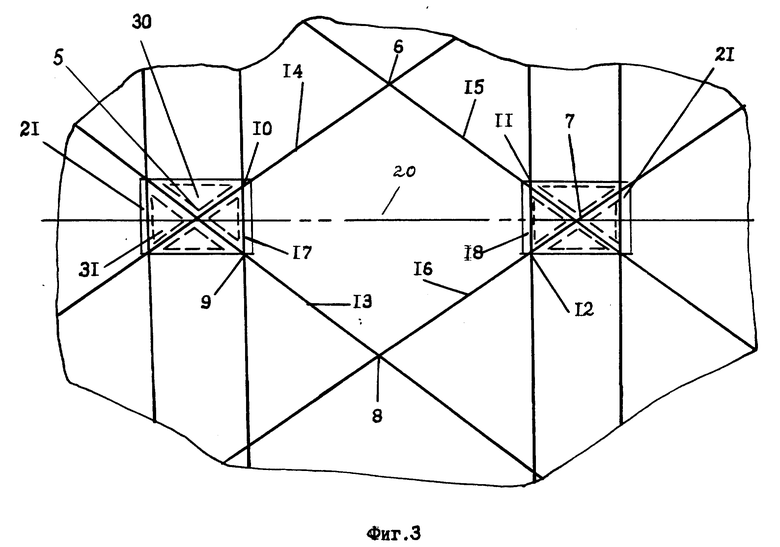

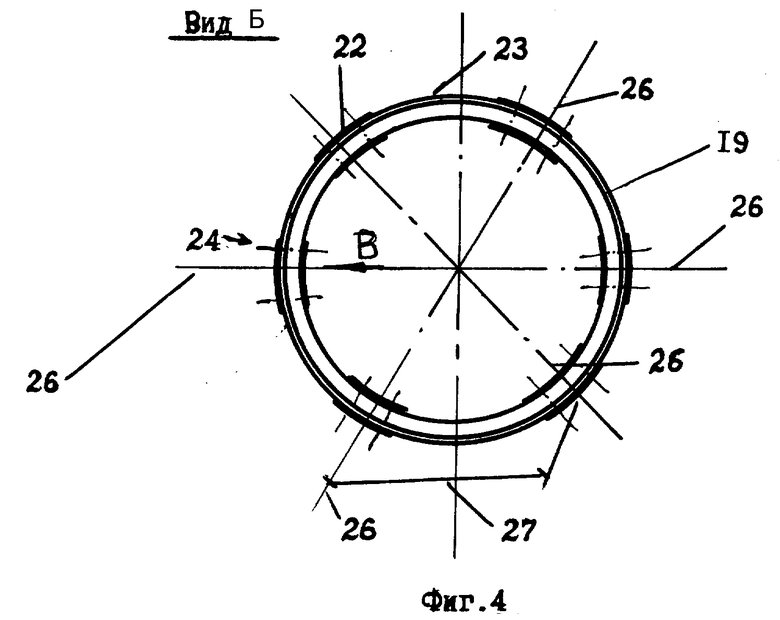

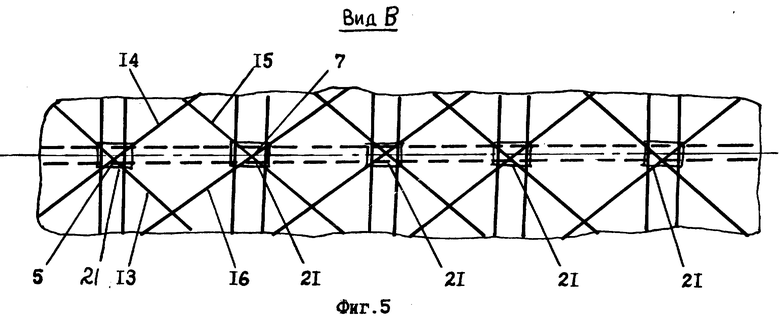

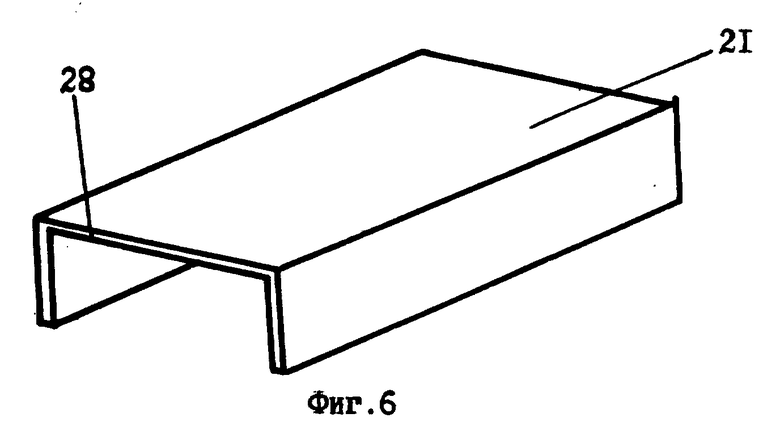

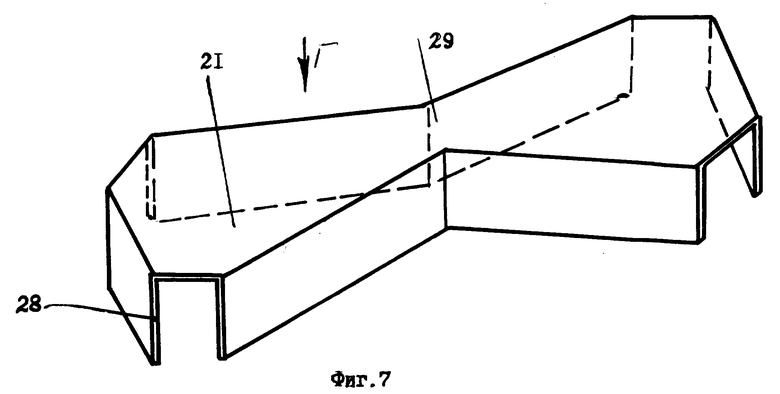

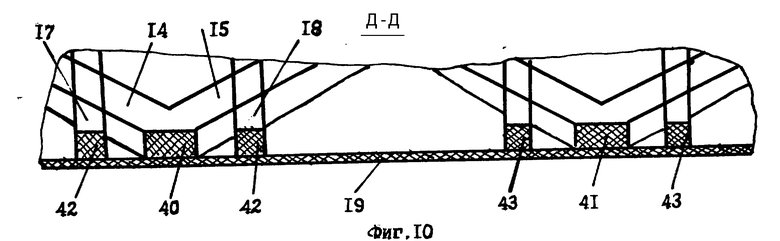

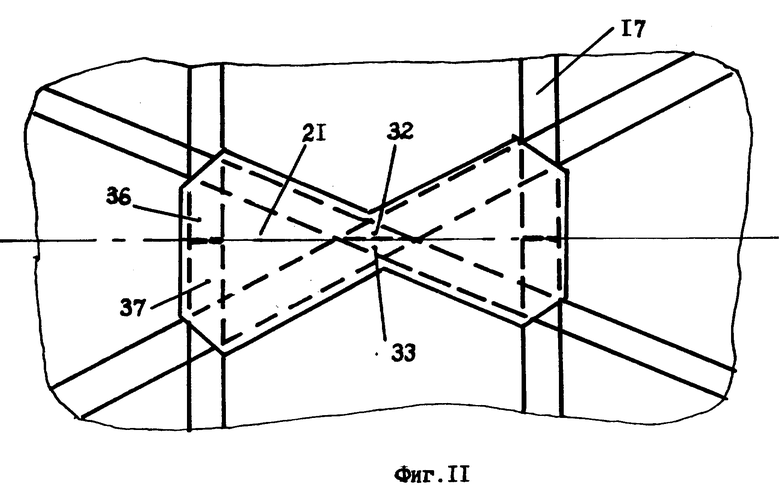

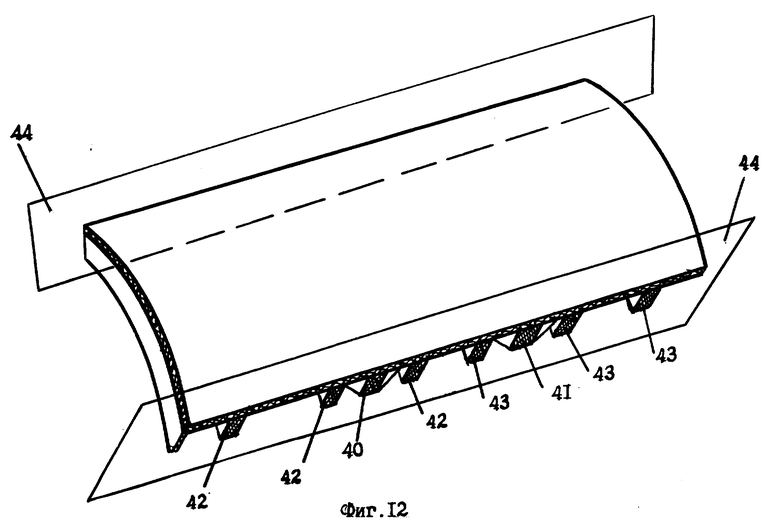

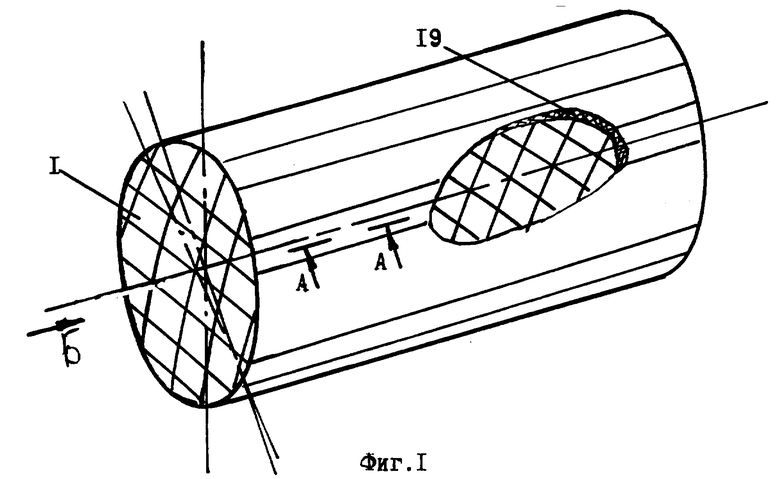

На фиг. 1 представлен общий вид несущей трубы-оболочки из композиционных материалов, на фиг. 2 - сечение по А-А/ на фиг. 1; на фиг. 3 - геометрические особенности ячейки силового каркаса, на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - схема расположения усилений узлов пересечений ребер по их крестообразным перекрестиям вид Б на фиг. 4; на фиг. 6 - вид коробчатой накладки скобообразного поперечного сечения, на фиг. 7 - коробчатая накладка с суженным перешейком в средней части, на фиг. 8 - узел соединения с коробчатой накладкой и профилированными вкладышами (вид Г на фиг. 7); на фиг. 9 - типовой узел перекрестий ребер жесткости, образованный из половинных долей с плоскими торцевыми гранями, на фиг. 10 - сечение Д-Д на фиг. 9; на фиг. 11 - сборный узел перекрытия с накладкой, на фиг. 12 - общий вид панели из композиционных материалов на фиг. 13 - типовой узел соединения панелей накладкой и вкладышами.

Несущая труба-оболочка из композиционных материалов содержит силовой каркас 1 ячеистой структуры /фиг. 1/ из повторяющихся по толщине его стенки слоев 2 систем перекрещивающихся спиральных и кольцевых лент 3, 4 /фиг. 2/, образующих узлы перекрестий 5-8, 9-12 и спиральные и кольцевые ребра жесткости 13-16 и 17, 18 между ними /фиг. 3/ и внешнюю силовую оболочку 19 /фиг. 1, фиг. 2/ выполненную из однонаправленных нитей, скрепленных полимерным связующим. Силовой каркас 1 снабжен коробчатыми накладками 21 /фиг. 5, 6/, установленными на клею вдоль образующих внутренней поверхности 20 /фиг. 3/ по узлам перекрестий 5, 7 спиральных ребер 14, 13, и 15, 16, накладки конгруэнтно охватывают узлы, а внешняя оболочка 19 /фиг. 4/ снабжена тонкостенными пластинами 22, установленными по наружной поверхности 23 и скреплена с накладками резьбовыми элементами 24. Накладки и пластины образуют зоны усиления 26, которые равномерно расположены по контуру трубы-оболочки. Коробчатые накладки 21 /фиг. 7/ выполнены с симметричным расположением их скобообразного сечения 28 с суженными перешейками 29 в средней части. Между коробчатыми накладками 21 и крестообразными перекрестиями 5, 7 спиральных ребер жесткости 13, 14 и 15, 16 установлены на клею профилированные вкладыши 30, 31 из композиционных материалов, например, полимерных /фиг. 8/. Узлы перекрестий 5, 7 спиральных ребер жесткости 13, 14 и 15, 16 и кольцевые ребра жесткости 17, 18 /фиг. 3/ в зонах усиления 26 коробчатыми накладками 21 и тонкостенными пластинами 22 /фиг. 4/ образованы из их симметрично расположенных половинных долей 31, 33 и 34, 35, и 36, 37 и 38, 39 /фиг. 9/, выполненных с плоскими торцевыми гранями 40, 41 и 42, 43 /фиг. 10/ расположенными в аксиально-радиальных плоскостях 44 сопряжения панелей 27, скрепленных клеевыми швами 45, 46 и 47, 48 /фиг. 9/. Панель 27 /фиг. 4, фиг. 12/ из композиционных материалов содержит часть силового каркаса 1, образованного перекрещивающимися спиральными и кольцевыми ребрами 13-16, и 17, 18 с покрывающей ее силовой оболочкой 19. Половинные доли 36 и 38 узлов пересечений спиральных ребер /фиг. 9/ выполнены с плоскими гранями 40, 41 и 42, 43 /фиг. 10/, расположенными в боковой плоскости 44 /фиг. 12/.

Узлы соединения панелей 27 имеют коробчатые накладки 21 /фиг. 7/, выполненные со скобообразным поперечным сечением 28, конгруэнтно охватывавшие половинные доли 32,33 и 36, 37 и 38, 39 узлов перекрестий 5, 7 спиральных ребер жесткости 13,14 и 15,16 и кольцевых ребер жесткости 17, 18 силового каркаса 1, тонкостенные пластины 22, установленные на их наружной поверхности 23 /фиг. 4/, соединительные стержневые резьбовые элементы 24 и клеевые швы 45, 46 и 47. В узлах соединения панелей 27, как в зонах усиления 26 трубы-оболочки, коробчатые накладки 21 выполнены со скобообразным поперечным сечением 28 и с суженными перешейками 29 в средней части, между коробчатыми накладками 21 и охватывавшими ими узлами 5,7, могут быть установлены на клею профилированные вкладыши 30, 31 из композиционных материалов, например, полимерных. Изготовление несущей трубы-оболочки, панелей из композиционных материалов заключается в нанесении и закреплении на поверхности оправки гибких пластин, выполненных с сетью пересекающихся пазов под ленты из нитей для формообразования из них спиральных и кольцевых ребер жесткости /не показано/ с разделительным слоем, в намотке по спиральным и кольцевым пазам каркаса 1 ячеистой структуры соответствующих лент, пропитанных связующим, нанесении на спиральные и кольцевые ребра 13-16 и 17, 18 внешней силовой оболочки 19, выполненных из однонаправленных нитей, пропитанных полимерным связующим, полимеризации связующего, извлечении оправки и гибких пластин. Затем в зонах усиления 27 вдоль образующих устанавливаются на клею коробчатые накладки 21, конгруэнтно охватывающие узлы перекрестий 5, 7 /фиг. 8/ или эти узлы и кольцевые ребра 17, 18 /фиг. 11/. При наличии зазоров между коробчатыми накладками 21 и указанными узлами устанавливаются профилированные вкладыши 30,31. При больших габаритах несущей трубы-оболочки изготавливаются панели 27 по аналогичной технологии, с получением заданной структуры. На половинных долях 32, 34, 36 и 38 боковых торцев панелей 27 выполняют плоские грани 40, 41 и 42, 43, расположенные в аксиально-радиальных плоскостях 44, которыми панели 27 при соединении между собой клеем образуют в зонах усиления 26 прочные клеевые швы 45, 46 и 47, 48, состыковка панелей осуществляется совместно с коробчатыми накладками 21, тонкостенными пластинами 22 и соединительными стержневыми резьбовыми элементами 24 /фиг. 4/. Несущая труба-оболочка из панелей 27 с указанными особенностями конструкции при соединении их в единое целое придают ей необходимую жесткость, прочность и надежность. При нагружении такой трубы-оболочки внешними, например, сжимающими, нагрузками, узлы пересекающихся ребер жесткости в зонах усиления 26 воспринимают аналогичные усилит, как и узлы пересечений ребер жесткости, находящиеся между зонами усиления 26, без раскрытия стыков панелей 27 благодаря усилениям в виде коробчатых накладок 21 и пластин 22, что придает надежность и эффективность всей конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2103200C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2111120C1 |

| СЕТЧАТАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2149761C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083371C1 |

| СЕТЧАТАЯ ОБОЛОЧКА ВРАЩЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2153419C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084343C1 |

| РАКЕТА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2210726C1 |

| НЕРВЮРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕЕ ПЛОСКОЙ РЕБЕРНО-ЯЧЕИСТОЙ СТРУКТУРЫ | 1997 |

|

RU2116934C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2097197C1 |

Использование: изобретение относятся к области машиностроения, а именно, к оболочечным конструкциям корпусных деталей, панелям из композиционных материалов, узлам соединения панелей, применяемых в авиационной и ракетной технике, работающим в условиях сложного напряженного состояния. Сущность изобретения: несущая труба-оболочка из композиционных материалов содержит силовой каркас ячеистой структуры, внешнюю силовую оболочку, коробчатые накладки скобообразного поперечного сечения, тонкостенные накладки, установленные в зонах усиления, равномерно расположенные по контуру трубы-оболочки. Коробчатые накладки имеют конгруэнтный профиль для охвата узлов пересечений, спиральных ребер жесткости, а также поперечных ребер жесткости силового каркаса. При выполнении несущей трубы-оболочки из панелей узлы пересечений и ребра жесткости в зонах усиления выполнены из их половинных долей, скрепленных коробчатыми накладками, пластинами и стержневыми резьбовыми элементами и клеем 3 с. и 5 з.п. ф-лы, 13 ил.

Авторы

Даты

1998-01-27—Публикация

1996-10-29—Подача