Настоящее изобретение относится к малогабаритному устройству для безостановочной размотки рулонов ленточного материала.

В различных областях промышленности, например, при изготовлении изделий из бумаги, таких как салфетки, туалетная бумага и т.п., требуется подавать на многофункциональную производственную линию ленточный материал, что обычно осуществляется путем сматывания материала с одного рулона или нескольких расположенных параллельно рулонов.

Известны специальные машины, предназначенные для удерживания одного или нескольких рулонов большого диаметра и безостановочного высокоскоростного сматывания с них ленточного материала, подлежащего дальнейшей обработке. Обычно такие машины автоматически осуществляют соединение лент, сматываемых с разных рулонов, путем склеивания конца ленты с рулона, размотка которого заканчивается, с концом ленты следующего рулона, который предстоит разматывать, чтобы на расположенные дальше обрабатывающие производственные линии поступала непрерывная и однородная лента.

В некоторых известных устройствах непрерывной размотки рулоны ленточного материала расположены на одной линии друг за другом, а соединительная головка устройства размещается между рулонами. Однако такое решение приводит к значительному увеличению продольного размера размоточного устройства.

Известны размоточные устройства, в которых рулоны ленточного материала размещаются на по существу горизонтальных несущих осях, прикрепленных с двух сторон к вертикальному поворотному рычагу. Когда сматываемая с рулона лента почти заканчивается, устройство останавливают и вертикальный рычаг поворачивают на 180°, чтобы подать на размоточное устройство новый рулон. После соединения концов лент старого и нового рулонов размоточное устройство снова приводят в действие.

Недостаток такого устройства, помимо необходимости иметь вращающуюся вертикальную опору для рулонов, расположенных по боковым сторонам, что усложняет конструкцию, состоит в том, что увеличивается поперечный размер самого размоточного устройства. Эту проблему нельзя недооценивать, особенно когда размоточное устройство устанавливают на заводе перед уже находящимся там оборудованием для обработки непрерывной ленты, вокруг которого часто нет достаточного пространства.

Поэтому целью изобретения является создание устройства для безостановочной размотки рулонов ленточного материала, имеющего минимально возможные габариты, при сохранении большой надежности в работе.

Другой целью изобретения является создание малогабаритного устройства для безостановочной размотки рулонов ленточного материала, в котором операция соединения конца ленты, сходящей с рулона, размотка которого завершается, с концом ленты со следующего рулона является простой и выполняется автоматически, насколько это возможно.

Еще одной целью изобретения является создание простого в работе и экономичного в изготовлении малогабаритного устройства для безостановочной размотки рулонов ленточного материала.

Эти цели, согласно изобретению, достигаются путем создания малогабаритного устройства для безостановочной размотки рулонов ленточного материала, описанного в п.1 формулы изобретения.

Другие особенности изобретения описаны в зависимых пунктах формулы.

Особенности и преимущества предлагаемого малогабаритного устройства для размотки рулонов ленточного материала будут более понятны из дальнейшего описания, не ограничивающего объем изобретения, и чертежей, где:

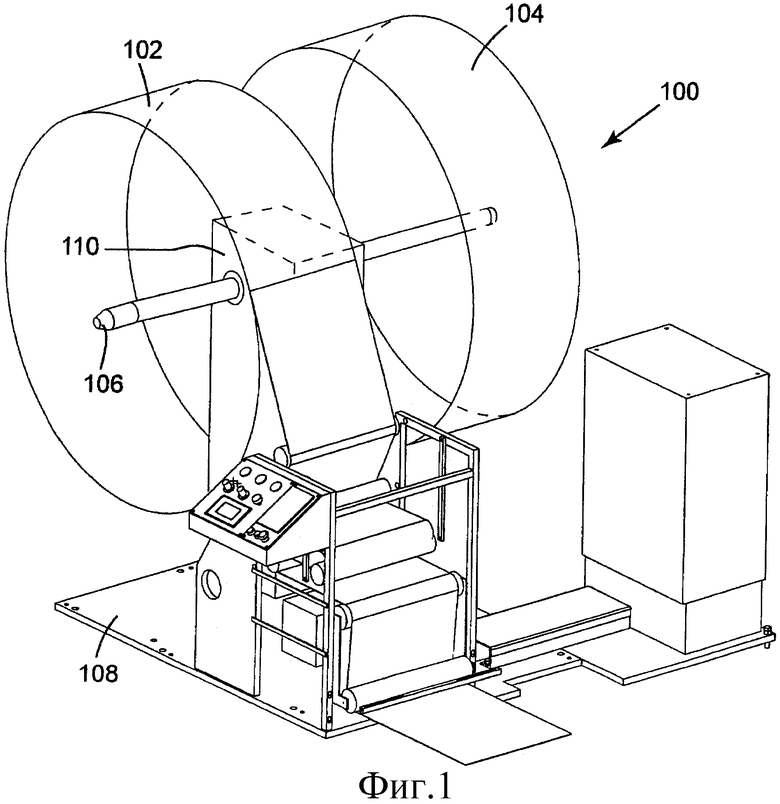

на фиг.1 показано в аксонометрии известное устройство для размотки рулонов ленточного материала;

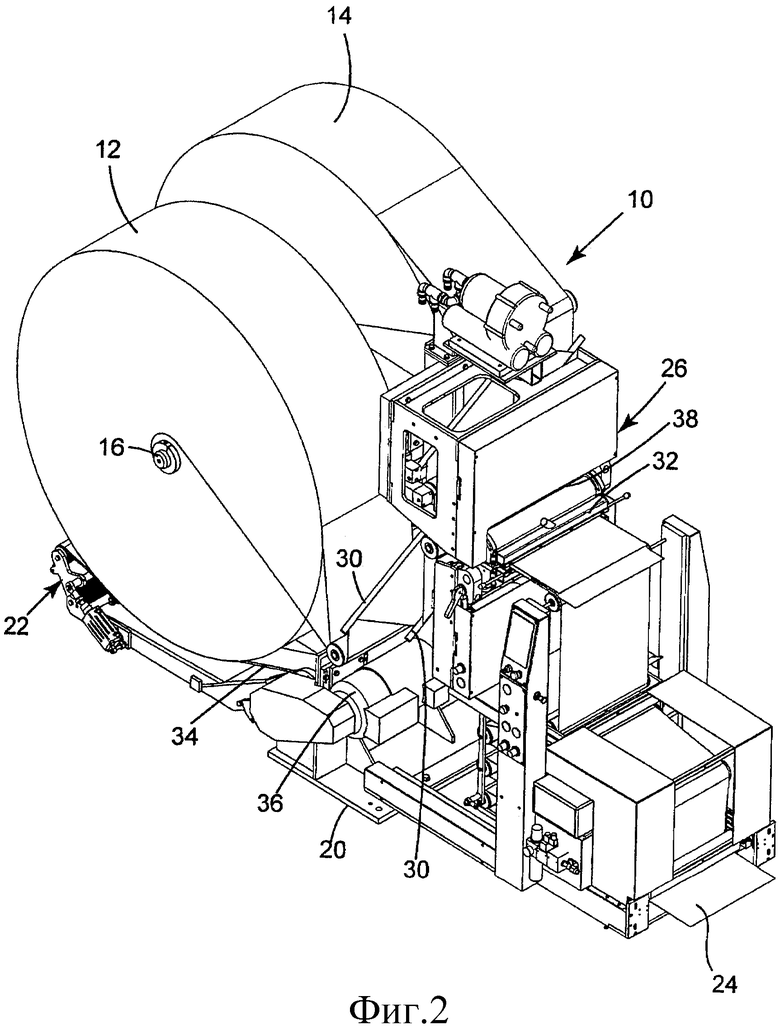

на фиг.2 показано в аксонометрии спереди малогабаритное устройство для размотки рулонов ленточного материала, согласно первому варианту осуществления изобретения;

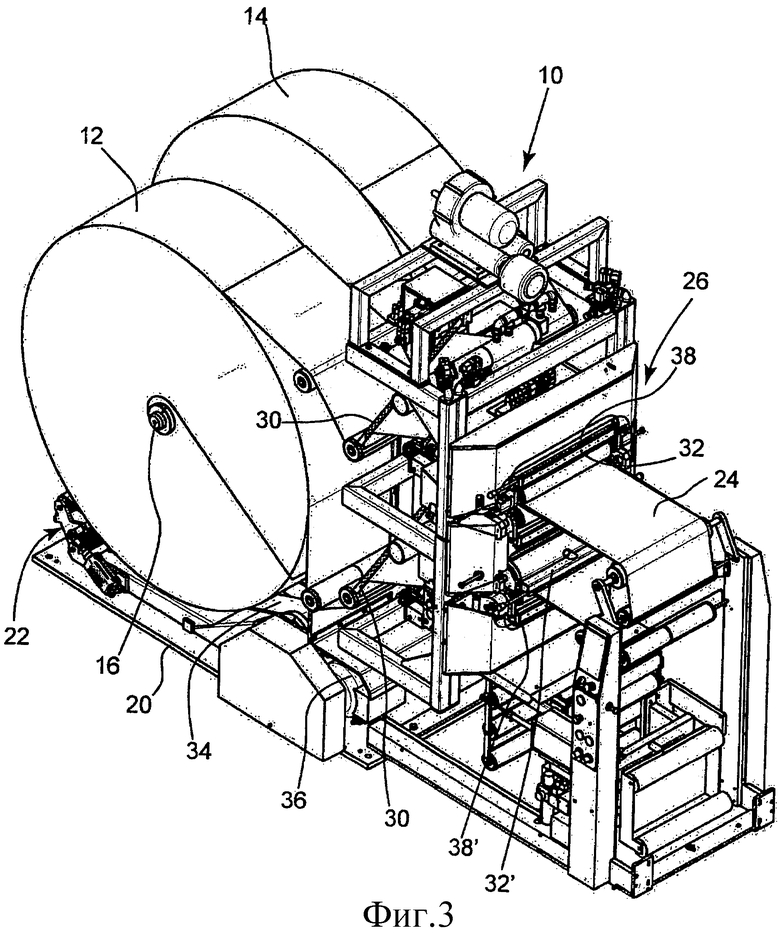

на фиг.3 показано в аксонометрии спереди малогабаритное устройство для размотки для рулонов ленточного материала, согласно второму варианту осуществления изобретения;

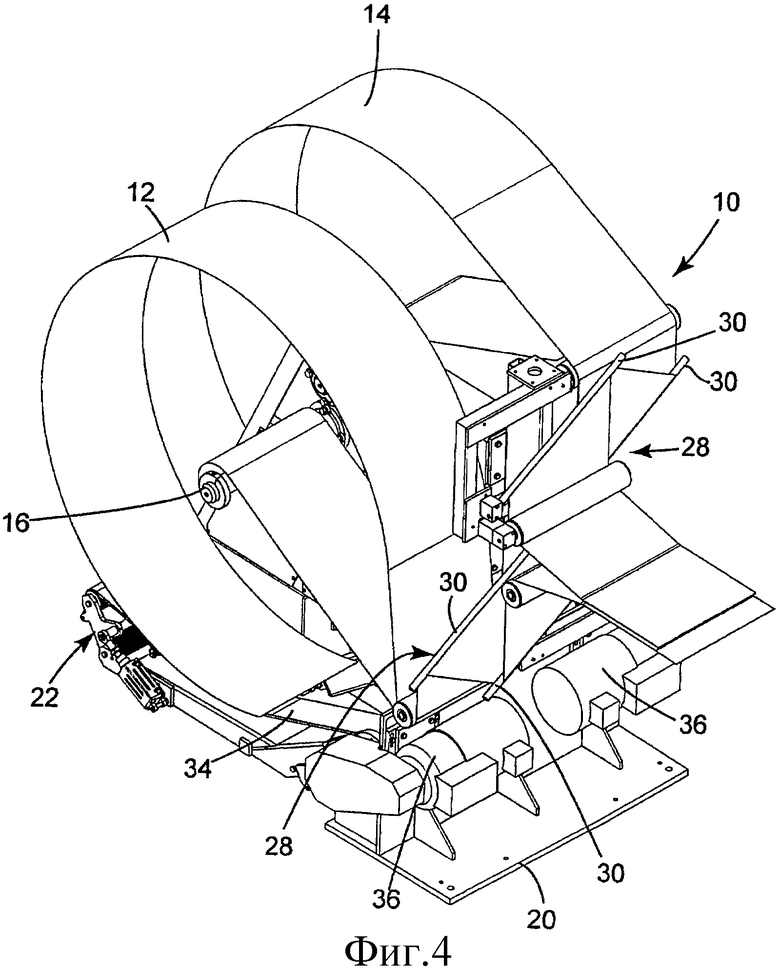

на фиг.4 показано в аксонометрии спереди устройство согласно на фиг.2 без механизма для соединения передних концов ленточного материала;

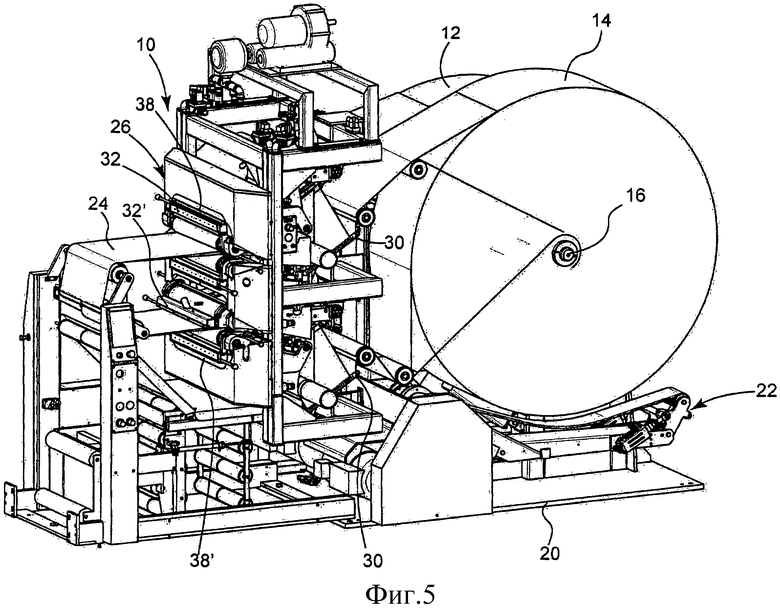

на фиг.5 показано в аксонометрии спереди устройство, изображенное на фиг.3;

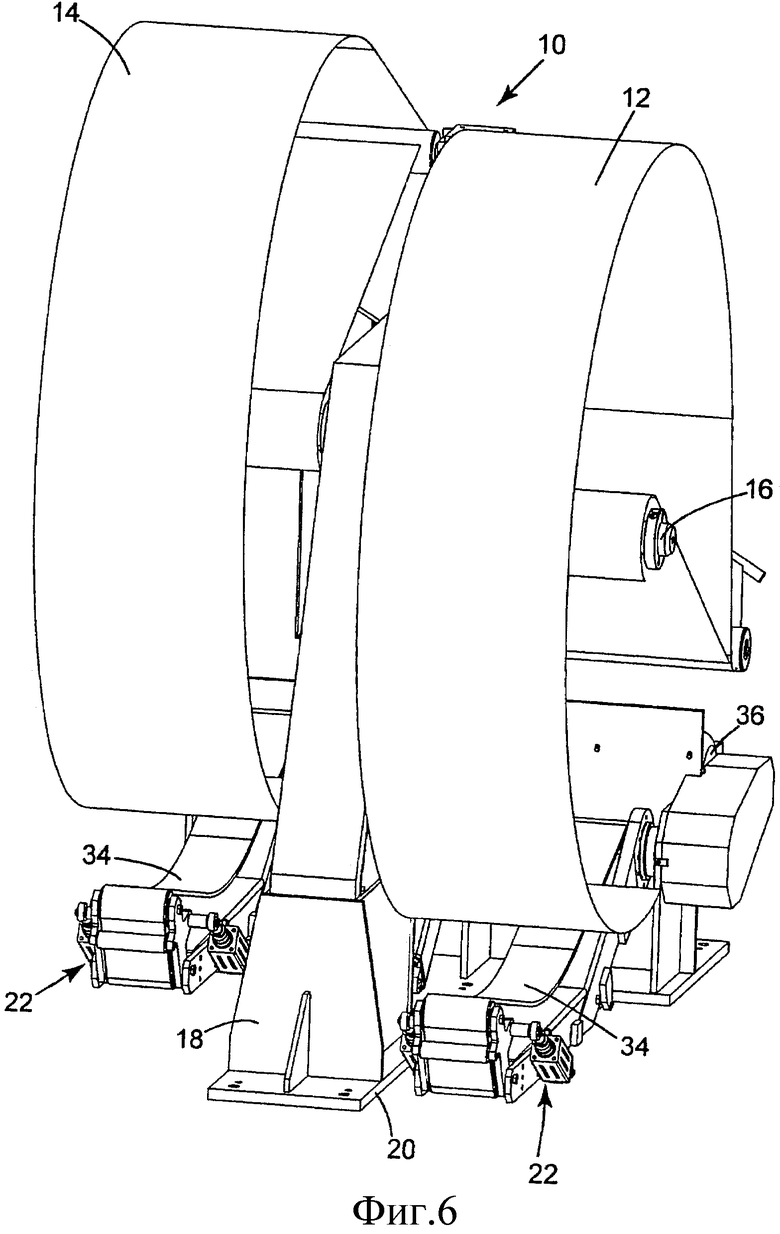

на фиг.6 показано в аксонометрии сзади устройство, изображенное на фиг.2;

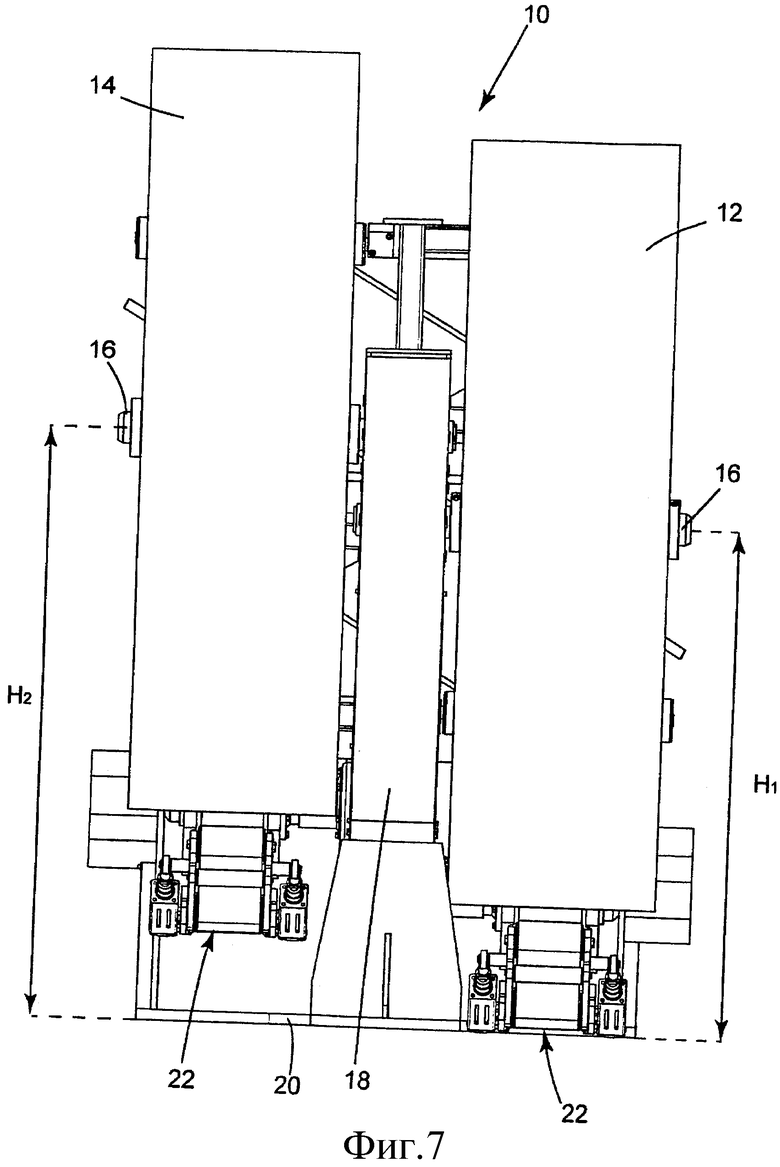

на фиг.7 показана вертикальная проекция сзади устройства, изображенного на фиг.2;

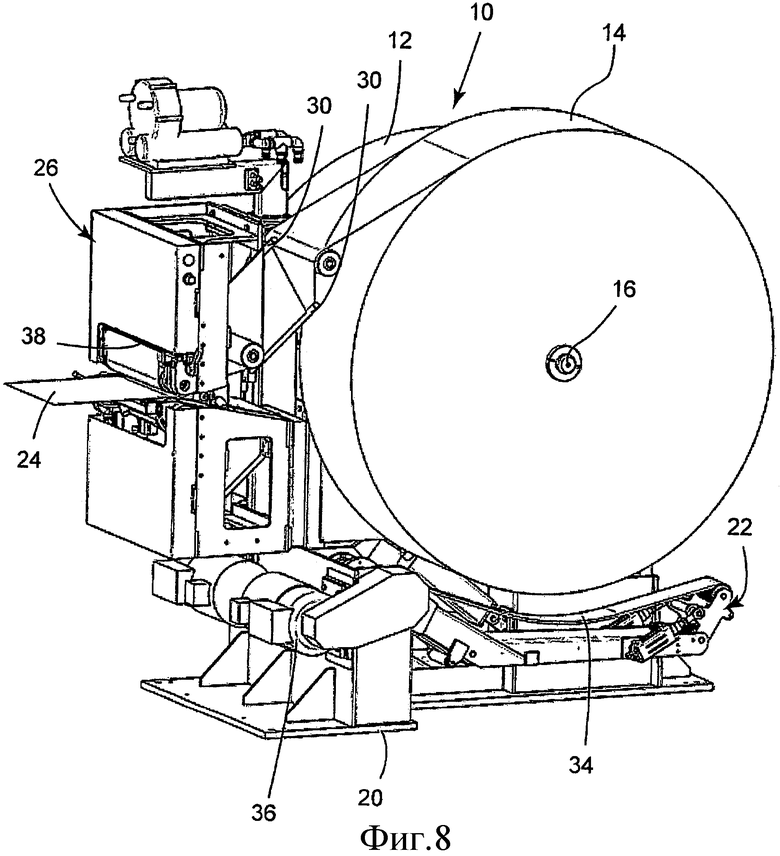

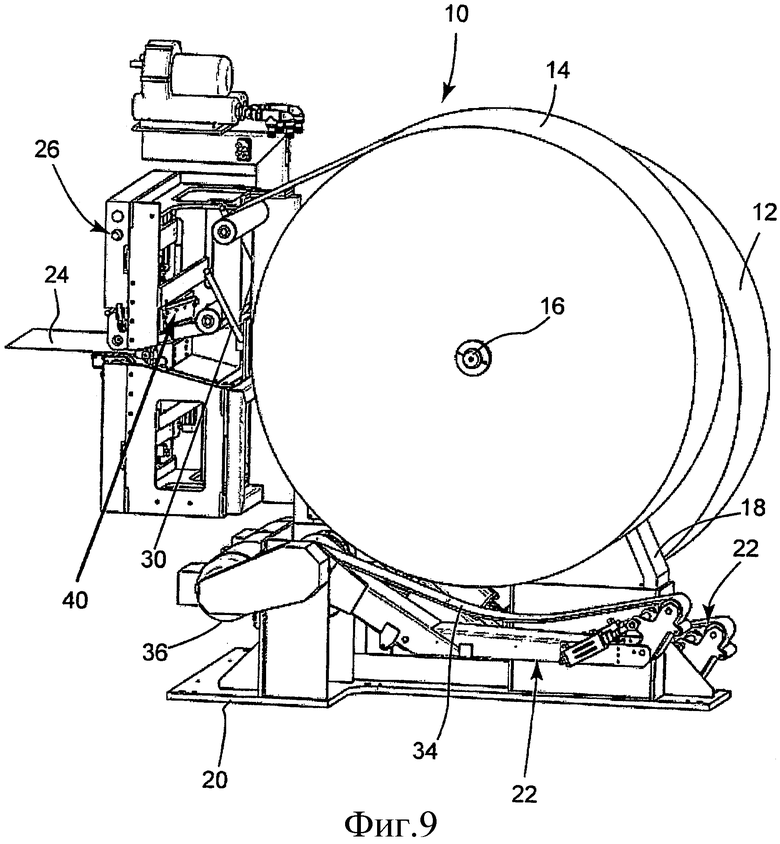

на фиг.8 и 9 показаны в аксонометрии другие виды устройства, изображенного на фиг.2;

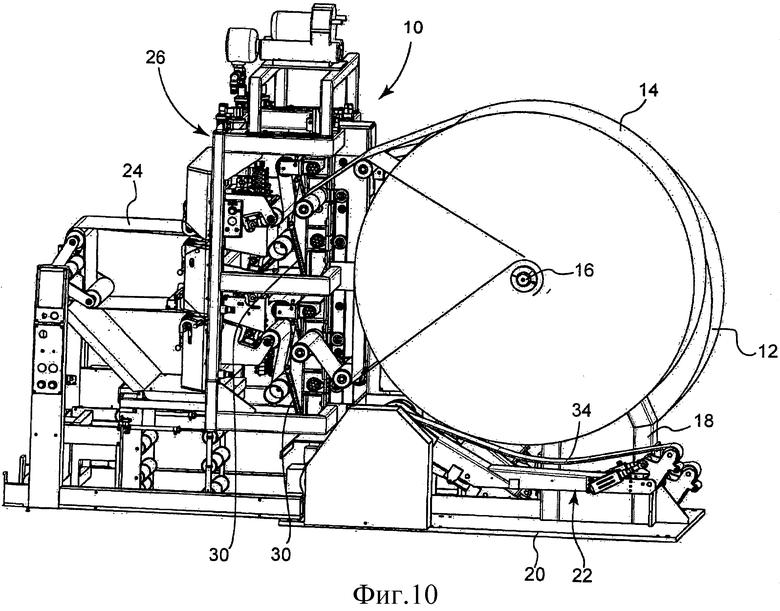

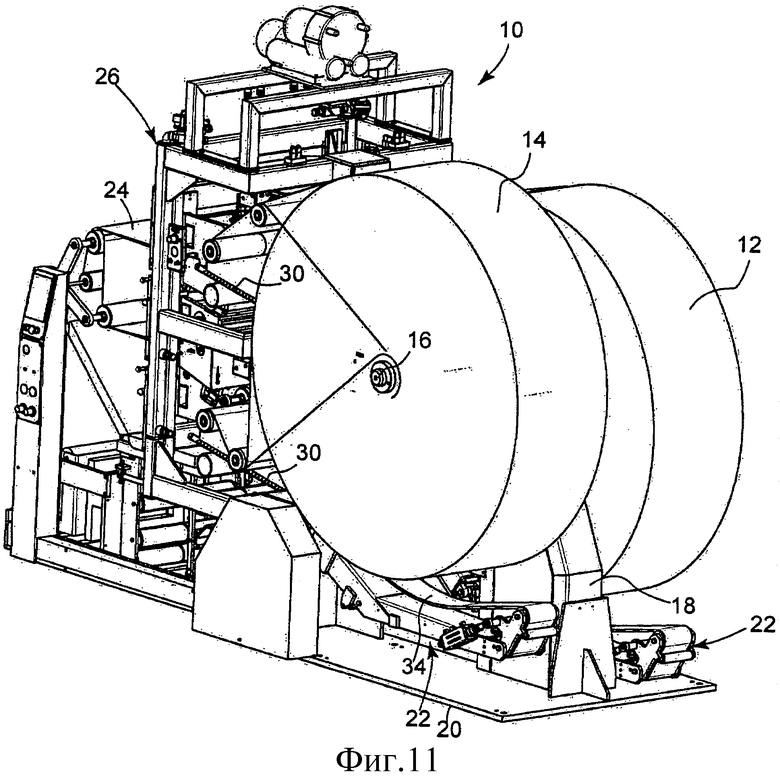

на фиг.10 и 11 показаны в аксонометрии другие виды устройства, изображенного на фиг.3;

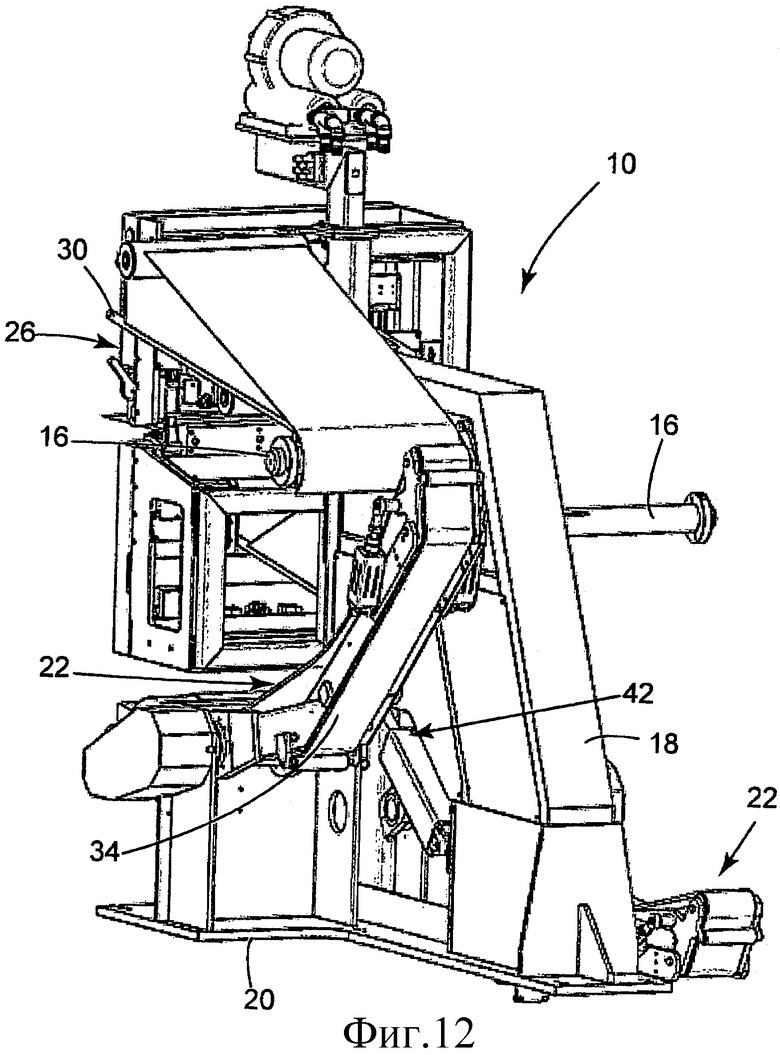

на фиг.12 показан в аксонометрии еще один вид сзади устройства, изображенного на фиг.2, где на переднем плане находятся размоточные механизмы;

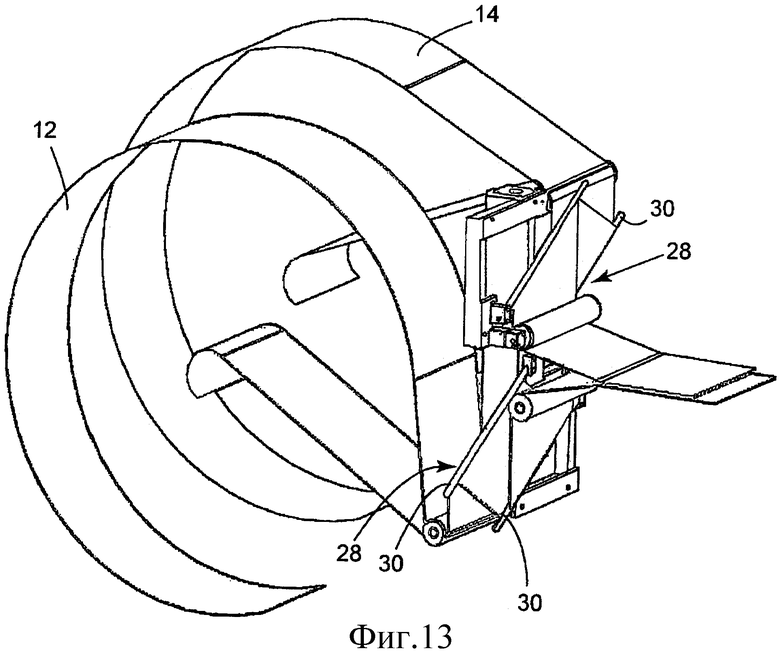

на фиг.13 поясняется операция соединения ленточных материалов, сматываемых с рулонов, установленных в малогабаритном размоточном устройстве согласно изобретению.

На фиг.1 показано известное устройство 100 для размотки рулонов ленточного материала. Два рулона 102 и 104 ленточного материала установлены по боковым сторонам на горизонтальных несущих осях 106, расположенных на одинаковой высоте, т.е. на одинаковом по вертикали расстоянии от основания 108 устройства 100. Несущие оси 106 прикреплены к вертикальной стойке 110, снабженной средствами (не показаны) для поворота рулонов 102 и 104 и их несущих осей 106 вокруг вертикальной оси на 180°.

Когда с рулона 102 смотан почти весь ленточный материал, нужно полностью остановить устройство 100 и повернуть рычаг 110 на 180°, для чего требуется достаточное окружающее пространство, и поместить новый рулон 104 для последующей операции соединения концов лент. Только по окончании этой операции оператор может снова включить устройство 100.

На фиг.2-13 показаны два различных варианта выполнения малогабаритного устройства 10 для безостановочной размотки рулонов ленточного материала согласно изобретению.

В устройстве 10, с боковых сторон относительно его продольной оси, установлены по меньшей мере два рулона 12 и 14 ленточного материала. Несущая группа для рулонов 12 и 14 состоит из несущей оси 16 для каждого рулона 12 и 14. Несущие оси 16 установлены на двух противоположных сторонах вертикальной стойки 18, составляющей одно целое с основанием 20 устройства 10. Несущие оси 16 расположены горизонтально и по существу перпендикулярно к вертикальной плоскости, проходящей через продольную центральную ось устройства 10.

Для каждого рулона 12 и 14 в устройстве 10 предусмотрен размоточный механизм 22, предназначенный для сматывания с рулона 12 или 14 ленточного материала 24 с целью его дальнейшей подачи к обрабатывающему оборудованию (не показано), установленному по ходу материала за устройством 10. Ленточный материал 24 обычно состоит из одного листа бумажного материала (на фиг.2 показаны однослойные рулоны) или двух листов бумажного материала (на фиг.3 показаны двухслойные рулоны).

В данном варианте осуществления каждый размоточный механизм 22 состоит из по меньшей мере одной бесконечной ленты 34, расположенной под соответствующим рулоном 12 или 14. Имеется редукторный электродвигатель 36, который обеспечивает вращение непрерывной ленты и ее контакт с задней частью соответствующего рулона 12 или 14 для сматывания ленточного материала 24.

Устройство 10 содержит также соединительный механизм 26 для соединения специфических участков ленточного материала 24 рулона 12, сматывание с которого заканчивается, и ленточного материала рулона 14, подготовленного к сматыванию.

В предпочтительном варианте осуществления изобретения несущие оси 16 рулонов 12 и 14 прикреплены к вертикальной стойке 18 на разной высоте H1 и Н2 относительно основания 20 устройства 10 (фиг.7). Это позволяет уменьшить до минимума ширину вертикальной стойки 18 и тем самым поперечные размеры устройства 10, гарантируя при этом надлежащую опору рулонам 12 и 14, обычно имеющим значительные размеры и вес. В вертикальной стойке 18 на разной высоте H1 и H2 и, возможно, на разном расстоянии в продольном направлении от механизмов 22 и 26 могут быть выполнены два сквозных отверстия для установки и последующего закрепления несущих осей 16. Таким образом, не нужно изготавливать толстую колонну, как в случае, когда несущие оси расположены соосно на одной высоте.

В показанных вариантах осуществления соединительный механизм 26 и вертикальная стойка 18 расположены по центру, т.е. вдоль продольной центральной оси устройства 10. Эта продольная центральная ось находится на равном расстоянии от двух расположенных по бокам рулонов 12 и 14. За каждым рулоном 12 и 14, по ходу материала, установлены отклоняющие средства 28, каждое из которых содержит возвратные стержни 30, расположенные наклонно относительно горизонтальной плоскости, для отклонения ленточного материала 24, сматываемого с рулонов 12 и 14, и направления его к соединительному механизму 26, расположенному по центру устройства 10.

Во время операции соединения лент в устройстве 10 согласно изобретению однослойный или двухслойный ленточный материал 24, сматываемый с одного рулона 12, направляется соответствующим образом отклоняющими средствами 28, проходит через соединительный механизм 26, где на соединительной пластине 32 посредством всасывающего устройства 38 удерживается начальный край (или два края, если рулон двухслойный) ленты нового рулона 14, который предстоит разматывать. По этому краю проложена двусторонняя клейкая лента, посредством которой он приклеивается к ленте рулона 12, разматывание которого заканчивается. Как правило, для получения готового продукта зону соединения ленточного материала 24 впоследствии отбраковывают путем механической обработки известным образом.

Устройство 10 для размотки двухслойных рулонов 12 и 14 содержит соединительный механизм 26 (фиг.3, 5, 10 и 11), имеющий две отдельных соединительных пластины 32 и 32', каждая из которых имеет соответствующее всасывающее устройство 38 и 38', чтобы по отдельности удерживать края каждого слоя ленты разматываемого рулона 12. Операции по удерживанию ленты, поступающей в соединительный механизм 26, полностью идентичны аналогичным операциям для однослойных рулонов. Двухсторонняя клейкая лента наложена на край каждого слоя рулона 12, так что каждый слой приклеивается к соответствующему слою ленты, сходящей с рулона, размотка которого заканчивается.

Замена рулонов происходит следующим образом. Когда процесс размотки рулона 12 подходит к концу, датчик 42 (фиг.12) выдает сигнал, после чего скорость работы устройства 10 автоматически уменьшается примерно до 100 м/мин. Соединительная пластина или пластины 32 и 32' смыкаются и быстро снова размыкаются, склеивая край или края ленты рулона, который предстоит разматывать, с каждым слоем ленты рулона 12, размотка которого заканчивается. В это время нож 40 (фиг.9) отрезает конец ленты рулона 12, который к этому моменту размотан полностью, и скорость работы устройства 10 сразу же может быть увеличена до скорости, близкой к скорости изготовления продукта.

На эту замену рулонов может потребоваться около 30 секунд, причем без остановки устройства 10. После замены у оператора будет много времени для подготовки и загрузки в устройство нового рулона, ленточный материал которого впоследствии будет соединен с ленточным материалом рулона, который разматывается.

Таким образом, малогабаритное устройство для безостановочной размотки рулонов ленточного материала обеспечивает достижение указанных целей, позволяя как уменьшить размеры, так и увеличить рабочую скорость и надежность устройства без необходимости его остановки для смены рулонов.

Предложенное устройство для размотки рулонов ленточного материала допускает различные модификации, а также замену всех деталей на их технические эквиваленты, причем форма и размеры могут быть любыми и выбираться исходя из технических требований.

Объем изобретения определяется прилагаемой формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2000 |

|

RU2179103C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Устройство для непрерывной подачи рулонного материала | 1989 |

|

SU1673497A1 |

| Устройство для размотки рулонного материала | 1989 |

|

SU1678731A1 |

| Устройство для непрерывного изготовления полос из термопласта | 1986 |

|

SU1788931A3 |

| Устройство для размотки ленточного материала | 1988 |

|

SU1623564A3 |

| Устройство для непрерывной намотки в рулон и сматывания с рулона гибких плоских изделий | 1988 |

|

SU1563588A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛАМИНАТОВ | 1989 |

|

RU2041070C1 |

| АДАПТИВНОЕ РАЗМОТОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2337873C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

Изобретение относится к области производства изделий из рулонного материала и может использоваться для размотки рулонов. Малогабаритное устройство для безостановочной размотки рулонов ленточного материала содержит несущую группу для удерживания первого и второго рулонов, размоточные механизмы для каждого из рулонов и соединительный механизм. Несущая группа состоит из основания, вертикальной стойки и несущих осей для каждого из рулонов. Несущие оси крепятся на вертикальной стойке на различных высотах относительно основания. Соединительный механизм выполнен с возможностью соединения участков ленточного материала, сматываемого с первого и второго рулонов. Достигается уменьшение габаритов устройства. Обеспечивается возможность безостановочной размотки рулонов. 10 з.п. ф-лы, 13 ил.

1. Устройство (10) для размотки рулонов (12, 14) однослойного или двухслойного ленточного материала (24), содержащее:

несущую группу для удерживания первого рулона (12) и второго рулона (14), образованную несущей осью (16) для первого рулона (12) и несущей осью (16) для второго рулона (14), причем указанные несущие оси (16) закреплены на двух противоположных сторонах вертикальной стойки (18), составляющей одно целое с основанием (20) устройства (10), размоточный механизм (22) для первого рулона (12) и размоточный механизм (22) для второго рулона (14), предназначенные для сматывания ленточного материала (24) с первого рулона (12) и со второго рулона (14), и соединительный механизм (26) для соединения специфических участков ленточного материала (24), сматываемого соответственно с первого рулона (12) и со второго рулона (14),

отличающееся тем, что

первая из указанных несущих осей (16) закреплена на вертикальной стойке (18) на высоте (H1) относительно основания (20), отличной от высоты (H2) относительно основания (20), на которой на противоположной стороне вертикальной стойки (18) закреплена вторая из указанных несущих осей (16).

2. Устройство (10) по п.1, отличающееся тем, что несущие оси (16) расположены горизонтально и, по существу, перпендикулярно к вертикальной плоскости, проходящей через продольную центральную ось устройства (10).

3. Устройство (10) по п.1, отличающееся тем, что соединительный механизм (26) и вертикальная стойка (18) расположены по центру вдоль продольной центральной оси устройства (10).

4. Устройство (10) по п.3, отличающееся тем, что первый рулон (12) и второй рулон (14) расположены на несущих осях (16) вертикальной стойки (18) таким образом, что они находятся на равном расстоянии от продольной центральной оси устройства (10).

5. Устройство (10) по п.4, отличающееся тем, что оно дополнительно содержит расположенные по ходу материала за первым рулоном (12) и вторым рулоном (14) отклоняющие средства (28) для отклонения однослойного или двухслойного ленточного материала (24), сматываемого с первого рулона (12) и со второго рулона (14), и направления этого материала к соединительному механизму (26).

6. Устройство (10) по п.5, отличающееся тем, что отклоняющие средства (28) содержат по меньшей мере возвратный стержень (30), расположенный наклонно относительно горизонтальной плоскости.

7. Устройство (10) по п.1, отличающееся тем, что каждый размоточный механизм (22) состоит из, по меньшей мере, одной непрерывной ленты (34), расположенной под соответствующим рулоном (12, 14).

8. Устройство (10) по п.7, отличающееся тем, что непрерывная лента (34) приводится во вращение и вводится в контакт с задней частью каждого из рулонов (12, 14) редукторным электродвигателем (36) для содействия сматыванию ленточного материала (24).

9. Устройство (10) по п.8, отличающееся тем, что оно дополнительно содержит, по меньшей мере, один датчик (42) для выдачи сигнала об окончании сматывания ленточного материала (24) с каждого из рулонов (12, 14).

10. Устройство (10) по п.1, отличающееся тем, что соединительный механизм (26) снабжен, по меньшей мере, одной соединительной пластиной (32, 32') для удерживания ленточного материала (24) посредством одного или нескольких всасывающих устройств (38, 38').

11. Устройство (10) по п.10, отличающееся тем, что оно дополнительно содержит, по меньшей мере, один нож (40) для отрезания конца ленточного материала (24), сматываемого с одного из рулонов (12, 14).

| US 6142206 A, 07.11.2000 | |||

| US 4196662 A, 08.04.1980 | |||

| УСТРОЙСТВО ДЛЯ СРАЩИВАНИЯ ЛЕНТ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1999 |

|

RU2228895C2 |

| Штырь для контактных соединений способом накрутки | 1973 |

|

SU458112A1 |

| US 4386988 A, 07.06.1983. | |||

Авторы

Даты

2012-08-20—Публикация

2008-07-23—Подача