УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к RMA-сшиваемой композиции для нанесения покрытия, способу ее получения и полученному покрытию, обладающему свойствами простоты очистки, полезным для применения в различных продуктах благодаря его преимуществам, связанным с внешним видом, а также для таких целей, как получение антивандальных, гигиенических и напольных покрытий, при этом указанная композиция содержит RMA-сшиваемый компонент с по меньшей мере двумя RMA-донорными группами и по меньшей мере двумя RMA-акцепторными группами. Настоящее изобретение также относится к RMA-сшиваемым жирным смолам, предназначенным для применения в RMA-сшиваемых верхних покрытиях.

[0002] В предшествующем уровне техники известно множество различных типов смол, которые могут образовывать связующее вещество композиции для нанесения покрытия. Преобладающими технологиями, применяемыми в настоящее время, являются эпоксид-амин и полиол-полиизоцианат. Хотя указанные смоляные системы имеют свои достоинства, они также обладают некоторыми важными ограничениями вследствие применения химических веществ с вызывающими сомнение токсикологическими профилями (бисфенол A/F в эпоксидных смолах, аминовые отверждающие агенты, мономерный диизоцианат в полиизоцианатных отвердителях). Дополнительный недостаток систем полиол-полиизоцианатных покрытий состоит в том, что во время нанесения они являются чувствительными к влаге. Системы эпоксид-аминовых покрытий имеют дополнительный недостаток, состоящий в том, что они не могут отверждаться при сравнительно низких температурах ниже 15 или 10°С, которые могут часто встречаться при применении на открытом воздухе. Соответственно, имеется потребность в композиции для нанесения покрытия, которая имеет более благоприятный токсикологический профиль, может также отверждаться при низких температурах, а также во влажных условиях.

[0003] Еще одним важным параметром при применении покрытий является рабочее время. Оно представляет собой время после смешивания основных ингредиентов, в течение которого покрытие может быть нанесено и подвергнуто окончательной обработке без вредного воздействия на его свойства, такие как адгезия, уплотнение и качество окончательной отделки поверхности. Это свойство очень сильно связано с консистенцией смолы. В эпоксид-аминовых и полиол-полиизоцианатных системах химические взаимодействия начнутся уже в жидком состоянии непосредственно после смешивания. Это подразумевает, что вязкость смешанной жидкой смолы начнет увеличиваться, что приводит к уменьшению текучести и способности смоляного напольного покрытия течь и подвергаться выравниванию. Известны композиции для нанесения покрытия с хорошим рабочим временем. Например, хорошее рабочее время имеют алкидные смолы. Однако требуется довольно длительное время для их отверждения и полного достижения механических свойств, необходимых для конечного применения (время обслуживания). Это ограничивает применение сравнительно тонкими слоями, которые затвердевают быстрее, чем толстые слои, при этом также остается потребность в лучших механических свойствах и лучшей химической стойкости полученного отвержденного покрытия. Поэтому все еще имеется потребность в композициях для нанесения покрытия с более благоприятным балансом противоположных требований в отношении рабочего времени и времени на обслуживание.

[0004] Другая потребность состоит в том, чтобы композиции для нанесения покрытия имели низкое содержание летучих органических соединений в целях обеспечения качества, безопасности окружающей среды и здоровья, в частности, при применении в условиях плохого вентилирования, в частности, в помещении. Это требование противоположно требованию обеспечения более высокой текучести и улучшенного рабочего времени за счет применения летучего органического растворителя. В настоящем документе под летучим растворителем подразумевают, если не указано иное, органические соединения с температурой кипения ниже 250°С, присутствующие в композиции, готовой для применения.

[0005] RMA-сшиваемые композиции описаны в ЕР 2556108 и обеспечивают уменьшение некоторых из перечисленных выше недостатков. RMA-сшиваемые композиции содержат по меньшей мере один сшиваемый компонент, содержащий реакционноспособные компоненты А и В, каждый из которых содержит по меньшей мере две реакционноспособные группы, при этом по меньшей мере две реакционноспособные группы компонента А представляют собой кислотные протоны (С-Н) в активированных метиленовых или метиновых группах (RMA-донорная группа), и по меньшей мере две реакционноспособные группы компонента В представляют собой активированные ненасыщенные группы (С=С) (RMA-акцепторная группа). В присутствии основного катализатора (С) указанные реакционноспособные группы взаимодействуют с образованием поперечных связей посредством реакции присоединения Михаэля (RMA) между указанными по меньшей мере одними сшиваемыми компонентами. Описан специальный катализатор С, представляющий собой замещенный карбонатный катализатор, разлагающийся в покровном слое с образованием диоксида углерода, который испаряется из нанесенного отверждающегося покровного слоя, и сильного основания, которое начинает реакцию поперечного RMA-сшивания. Это обеспечивает очень быстрое отверждение, а также хорошее время жизнеспособности.

[0006] В ЕР 2764035 также описана RMA-сшиваемая композиция, дополнительно содержащая ограничитель реакционной способности D, содержащий Х-Н группу, которая также представляет собой донор присоединения Михаэля, способный взаимодействовать с компонентом В под действием катализатора С, где X представляет собой С, N, Р, О или S. Такой ограничитель реакционной способности позволяет замедлить кинетику реакции поперечного RMA-сшивания и повысить время схватывания без существенного воздействия на реакционную способность, что улучшает пленкообразование и простоту обработки.

[0007] Однако существует постоянная потребность в дальнейшем улучшении RMA-сшиваемых композиций для нанесения покрытия, в частности, с учетом конкретных вариантов конечного применения. Поэтому, помимо описанных выше требуемых особенностей, необходимо, чтобы покрытие обладало хорошей устойчивостью к воде и химическому воздействию, хорошей адгезией, высокой устойчивостью к ударам и истиранию и оптически привлекательной поверхностью. Конкретной целью настоящего изобретения является обеспечение покрытий, которые легко поддаются очистке и обладают низкой склонностью к загрязнению.

КРАТКОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0008] Согласно настоящему изобретению одна или более из упомянутых выше задач решаются с помощью RMA-сшиваемой композиции для нанесения покрытия, обладающей свойствами, характеризующими легкость очистки, содержащей по меньшей мере один сшиваемый компонент, содержащий реакционноспособные компоненты А и В, каждый из которых содержит по меньшей мере две реакционноспособные группы, при этом по меньшей мере две реакционноспособные группы компонента А представляют собой кислотные протоны (С-Н) в активированных метиленовых или метановых группах (RMA-донорная группа), и по меньшей мере две реакционноспособные группы компонента В представляют собой активированные ненасыщенные группы (С=С) (RMA-акцепторная группа), способные взаимодействовать с образованием поперечных связей посредством реакции присоединения Михаэля (RMA) между указанными по меньшей мере одними сшиваемыми компонентами в присутствии основного катализатора (С), при этом указанная сшиваемая композиция характеризуется тем, что

a. композиция содержит жирные компоненты, выбранные из группы, состоящей из жирных кислот, жирных спиртов, жирных аминов, жирных тиолов и димерной жирной кислоты,

b. в количестве, выраженном в виде содержания масла ОС, составляющем от 0 до 40% масс., предпочтительно составляющем по меньшей мере 4, более предпочтительно по меньшей мере 10 или более предпочтительно по меньшей мере 14% масс., определяемом как общая масса жирных компонентов относительно общей массы твердых веществ в сшиваемой композиции, при этом

c. указанные компоненты в сшиваемой композиции выбраны таким образом, что после отверждения образуется покрытие с плотностью XLD поперечных связей полимерной сетки, составляющей, без учета эффектов пигментов, по меньшей мере 1,4, предпочтительно по меньшей мере 1,6, более предпочтительно по меньшей мере 1,9, даже более предпочтительно по меньшей мере 2,5, наиболее предпочтительно по меньшей мере 3,5 ммоль/г, как определено путем измерения методом DMTA (динамико-механического термического анализа) при исследовании отвержденной покровной пленки, при этом

d. указанные компоненты в сшиваемой композиции выбраны таким образом, что после отверждения образуется покрытие, имеющее, без учета эффектов пигментов, температуру стеклования Tg, определенную путем измерения методом DMTA, составляющую по меньшей мере 290 K (примерно 17°С), предпочтительно по меньшей мере 300 K (примерно 27°С), более предпочтительно по меньшей мере 305 (примерно 32°С), по меньшей мере 310 K (примерно 37°С) и 320 (примерно 47°С) более предпочтительно по меньшей мере 330 K (примерно 57°С),

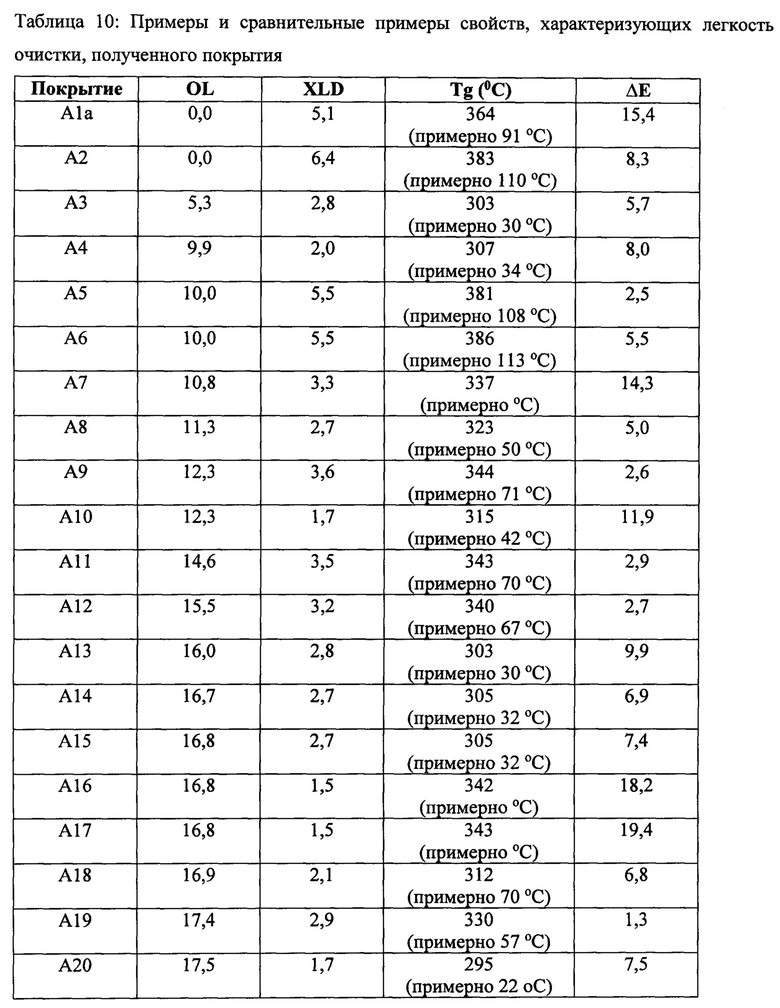

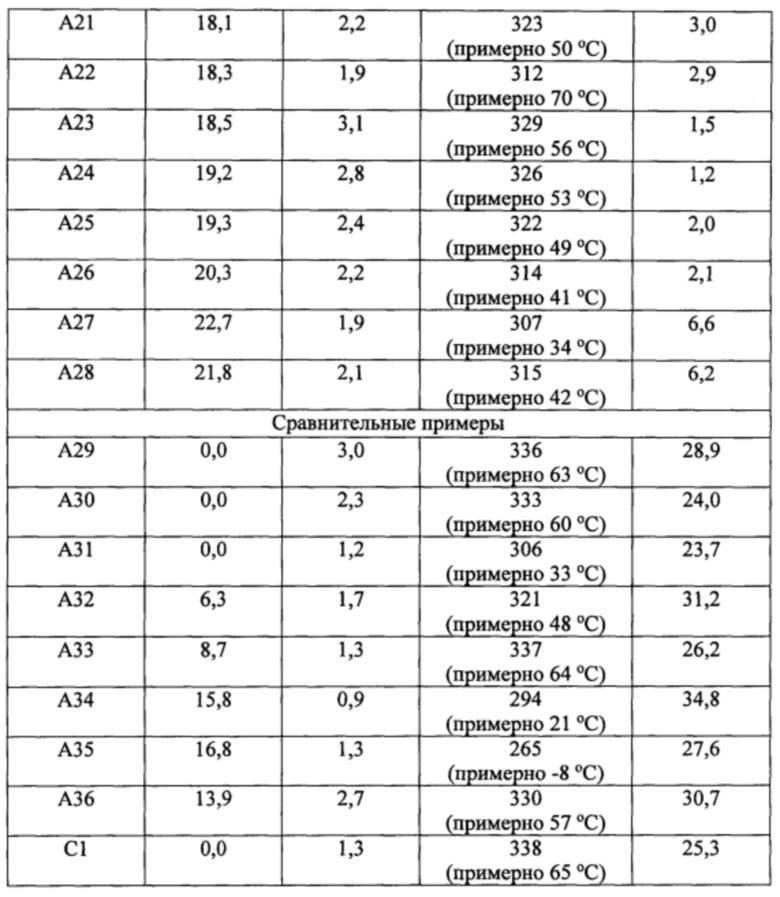

e. при этом ОС, XLD и Tg совместно выбирают достаточно высокими, чтобы показатель очистки ΔЕ составлял менее 20, предпочтительно менее 15 или более предпочтительно менее 10 и наиболее предпочтительно менее 5, как определено путем измерения цветового различия до и после нанесения и удаления пигмента, как описано в настоящем документе.

[0009] Авторы изобретения обнаружили RMA-сшиваемые композиции для нанесения покрытия, которые при отверждении приводят к образованию покрытия, легко поддающегося очистке, как показано с помощью экспериментов в приведенных ниже примерах. Авторы изобретения установили параметры покрытия и композиции, которые обеспечивают свойства простоты очистки, за счет выбора подходящих высоких значений XLD и Tg для выбранного уровня ОС или подходящих высоких значений ОС и XLD для выбранного уровня Tg или подходящих высоких значений Tg и ОС для выбранного уровня XLD, при этом подходящее означает ΔЕ менее 20. Свойства, характеризующие легкость очистки, является очень важными при применении RMA-сшиваемого покрытия в напольных покрытиях, антивандальных покрытиях и дезинфицирующих покрытиях для стен и полов в больницах и туалетах.

[0010] Следует отметить, что количество ОС относится к жирным мономерным элементарным звеньям, соответственно, ОС представляет собой сумму массы применяемых жирных компонентов, включающую только массу исходной функциональной группы, присоединенной к цепи жирного компонента, принимаемую, таким образом, за кислоту в случае жирной кислоты, спирт (в случае жирного спирта), тиол (в случае жирного тиола), амин (в случае жирного амина), деленную на общую массу органических компонентов (за исключением пигментов) в композиции для нанесения покрытия, которые попадают в готовую сетку.

[0011] Следует отметить, что параметры XLD и Tg определены на основе покрытия, содержащего RMA-сшиваемую композицию, но без учета твердых пигментов или других компонентов, влияющих на указанные параметры, поэтому она является характерной для данной полимерной сетки, как показано во многих примерах, приведенных в настоящем документе. Ясно, что легко поддающиеся очистке композиции для нанесения покрытия, соответствующие указанным требованиям, можно использовать в составах, действительно содержащих пигменты или другие добавки для нанесения покрытия.

[0012] Специалист в данной области техники знает, как выбрать полимерные компоненты для обеспечения более высоких значений Tg, XLD и ОС. Это будет более подробно объяснено в настоящем документе. Согласно предпочтительному варианту реализации

a. ОС составляет от 0 до 4% масс. и XLD составляет по меньшей мере 3,5, предпочтительно по меньшей мере 4,5, 5,0 или даже 5,5 ммоль/г и Tg составляет по меньшей мере 330 K (примерно 57°С), предпочтительно по меньшей мере 340 (примерно 67°С), 350 (примерно 77°С) или даже 360 K (примерно 87°С), или

b. ОС составляет от 4 до 10% масс. и XLD составляет по меньшей мере 1,9, предпочтительно по меньшей мере 2,1, 2,5 или даже 3 ммоль/г и Tg составляет по меньшей мере 300 K (примерно 27°С), предпочтительно по меньшей мере 305 (примерно 32°С) или даже 310 K (примерно 37°С),

c. ОС составляет от 10 до 14% масс. и XLD составляет по меньшей мере 1,6, предпочтительно по меньшей мере 1,7, 1,9, 2,1 или даже 2,5 ммоль/г и Tg составляет по меньшей мере 300 K (примерно 27°С), предпочтительно по меньшей мере 305 (примерно 32°С) или даже 310 K (примерно 37°С),

d. ОС составляет по меньшей мере 15% масс. и XLD составляет по меньшей мере 1,4, предпочтительно по меньшей мере 1,5, 1,7, 1,9 или даже 2,1 ммоль/г; и Tg составляет по меньшей мере 290 K (примерно 17°С), предпочтительно по меньшей мере 295 (примерно 22°С), 300 (примерно 27°С) или даже 305 K (примерно 32°С).

[0013] Специалист без особого труда сможет адаптировать композицию таким образом, чтобы обеспечить свойства простоты очистки. Такую простоту можно обеспечить даже при ОС=0, но при чрезвычайно высоких значений XLD и Tg, однако при повышении ОС строгие требования в отношении Tg и XLD ослабевают, как указано выше.

[0014] Как правило, цепи жирных компонентов предпочтительно содержат от 8 до 40 атомов углерода, предпочтительно менее 30 или даже 23 и предпочтительно более 8 или 10, при этом указанные цепи жирных компонентов могут быть насыщенными или ненасыщенными, необязательно замещенными таким образом, чтобы включать эпоксид или другие заместители, могут быть разветвленными, но предпочтительно являются линейным, и предпочтительно присоединены в виде боковых цепей к более крупным молекулам в исходной сшивающей композиции. Цепи жирных компонентов предпочтительно содержат по меньшей мере 12 атомов углерода в случае, если ОС составляет по меньшей мере 15% масс., и более предпочтительно также если ОС составляет от 10 до 14% масс. Было обнаружено, что ETC (легкость очистки) легче обеспечить при более высокой длине цепи, в частности, при более высоком значении ОС. Более предпочтительно, если цепи жирных компонентов, содержащие по меньшей мере 12 атомов углерода, являются средне- или высоконенасыщенными. Было обнаружено, что, в частности, при высоком ОС может происходить кристаллизация цепей жирных компонентов, которую можно предотвратить при значительной степени ненасыщенности.

[0015] В RMA-сшиваемой композиции для нанесения покрытия жирные компоненты могут

a. представлять собой свободные непрореагировавшие жирные компоненты, или

b. находиться в жирном аддукте, который не подвергается ковалентному связыванию в поперечно сшитой сетке или

c. предпочтительно, образовывать химические связи с RMA-сшиваемыми жирными компонентами, или

d. находиться в боковых цепях или в цепи, предпочтительно в боковых цепях, или

е. представлять собой их комбинации.

[0016] Неожиданно было обнаружено, что хорошие результаты получались не только, когда жирные компоненты являются частью сшиваемых компонентов, но главным образом, когда они представляют собой свободные непрореагировавшие жирные компоненты или находятся в жирных аддуктах, которые не подвергаются ковалентному связыванию в поперечно сшитой сетке.

[0017] Жирные компоненты в жирных аддуктах могут содержать один жирный компонент, взаимодействующий с основной цепью, или два или более жирных компонентов, взаимодействующих с полифункциональной основной цепью, предпочтительно жирную кислоту на полиоле, жирный спирт или жирный амин на поликислоте, более предпочтительно полиглицерин жирной кислоты, неопентилгликоль.

[0018] Предпочтительно, чтобы жирные аддукты не имели слишком высокую молекулярную массу, предпочтительно имели молекулярную массу (Mn) от 150 до 15000 дальтон, предпочтительно от 200 до 10000 дальтон, более предпочтительно от 200 до 5000 дальтон.

[0019] Согласно другим вариантам реализации, жирные компоненты образуют химические связи в RMA-сшиваемых жирных компонентах, предпочтительно RMA-сшиваемых жирных смолах.

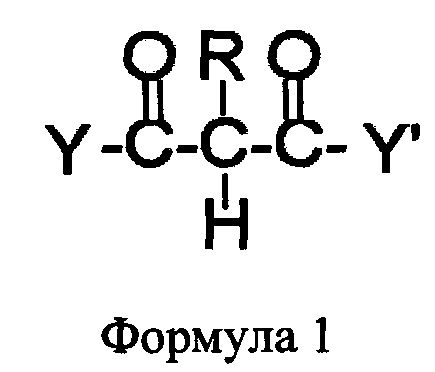

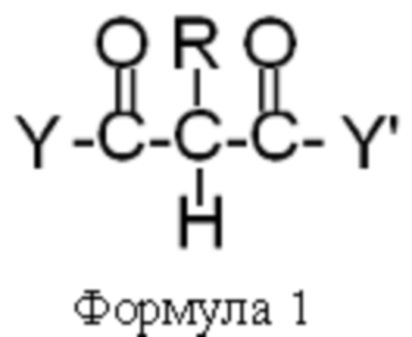

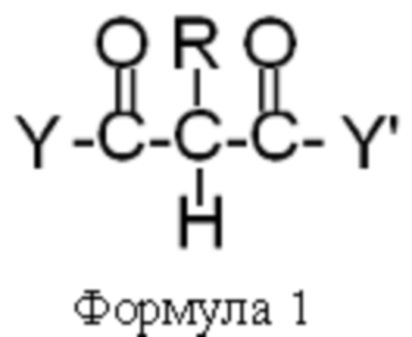

[0020] RMA-сшиваемая жирная смола может содержать один или более жирных компонентов, предпочтительно кислоты, и по меньшей мере две реакционноспособные группы, представляющие собой кислотные протоны (С-Н) в активированных метиленовых или метиновых группах, при этом указанные активированные С-Н реакционноспособные группы находятся в одном или более реакционноспособных компонентов А, имеющих структуру согласно формуле 1:

где R представляет собой водород, или алкил, или арил, и Y и Y' представляют собой одинаковые или различные замещающие группы, предпочтительно алкил, аралкил или арил (R*), или алкокси (-OR*) или где -C(=O)-Y и/или -C(=O)-Y' заменен на CN или арил, предпочтительно на не более чем один фенил.

[0021] Авторы изобретения обнаружили, что RMA-сшиваемая жирная смола согласно настоящему изобретению имеет очень полезные свойства при применении в покрытиях, в частности, в RMA-сшиваемых композициях. Было обнаружено, что RMA-сшиваемые композиции имеют очень хорошие свойства для использования в покрытиях, к которым применяют высокие требования, например, в синтетических половых и напольных покрытиях.

[0022] RMA-сшиваемые композиции, содержащие смолу согласно настоящему изобретению, характеризуются очень хорошим балансом рабочего времени и времени обслуживания и также обладают улучшенными кроющими свойствами, таким как адгезия и внешний вид. Полагают, что основная цепь жирной кислоты облегчает проникновение RMA-сшиваемой композиции в пористые подложки, что способствует лучшему их уплотнению, а также лучше выявляет яркость окраски подложки в непигментированных покрытиях. Кроме того, было обнаружено, что RMA-сшиваемые композиции, содержащие смолу согласно настоящему изобретению, обладают хорошей адгезией и очень полезными свойствами простоты очистки.

[0023] С точки зрения адгезии предпочтительно, чтобы указанные смолы имели сравнительно высокое ОН число, предпочтительно по меньшей мере 50, более предпочтительно по меньшей мере 80, наиболее предпочтительно по меньшей мере 100. Неожиданно было обнаружено, что хорошую реакционную способность поперечного сшивания можно обеспечить при таких более высоких ОН числах, но величина гидроксильного числа (OHV) предпочтительно должна составлять менее 250, предпочтительно менее 200 или 150 мг KOH/г.

[0024] Один или более реакционноспособных компонентов А предпочтительно преимущественно содержат реакционноспособные компоненты одного типа, что преимущественно означает, что более 50, 75, 90 и наиболее предпочтительно 100% С-Н реакционноспособных групп в сшиваемом компоненте А относятся к одному типу реакционноспособного компонента А, при этом реакционноспособный компонент А предпочтительно представляет собой малонат, ацетоацетат, ацетилацетон, ацетоацетамид или пропионилацетат, наиболее предпочтительно малонат.

[0025] Смола согласно настоящему изобретению предпочтительно представляет собой 1) олигомер или полимер полиола, модифицированный жирными компонентами, предпочтительно жирными кислотами и реакционноспособным компонентом А, или масло, содержащее жирные кислоты, модифицированное реакционноспособным компонентом А, или 2) олигомер или полимер сложного полиэфира, полиуретана, акриловый олигомер или полимер, эпоксидный олигомер или полимер или олигомер или полимер простого полиэфира или их гибриды, в том числе сложные полиэфироуретаны или сложные полиэфирамиды, или их смеси, модифицированные жирными кислотами и реакционноспособным компонентом А, при этом жирные кислоты и реакционноспособный компонент А предпочтительно связаны посредством сложноэфирных связей или 3) при этом указанная смола представляет собой олигомерные или полимерные сложный полиэфир, полиуретан, простой полиэфир, акриловую смолу, эпоксидную смолу или полиол, содержащий гидроксильные группы и жирные кислоты, предпочтительно алкид, содержащий насыщенные или ненасыщенные жирные кислоты, модифицированный реакционноспособным компонентом А, предпочтительно посредством эстерификации или трансэстерификации.

[0026] В целом, жирные компоненты содержат углеродную цепь длиной от 8 до 28 атомов, предпочтительно от С10 до С22 атомов, и предпочтительно получены из источников на основе биологического сырья, предпочтительно растительного масла. Согласно конкретному варианту реализации жирные кислоты содержат цепь из С8 атомов, предпочтительно цепь из от С10 до С18 атомов, при этом менее 20, 15 или 10% масс. жирных кислот представляют собой ненасыщенные жирные кислоты.

[0027] Согласно другим вариантам реализации жирная смола согласно настоящему изобретению содержит жирные кислоты, содержащие цепи из от С8 до С18 атомов, при этом 20, 25, 30 или от 40 до 99% масс., предпочтительно от 60 до 99% масс. жирных кислот представляют собой ненасыщенные жирные кислоты. Такая смола проявляет свойства окислительного отверждения, обычно в комбинации с осушающей солью, и может отверждаться посредством RMA реакции, а также посредством реакции с ненасыщенными связями, например, путем автоокислительного поперечного сшивания или в некоторой степени при поперечном сшивании под действием актиничного излучения.

[0028] RMA-сшиваемая жирная смола сама по себе содержит жирные соединения, предпочтительно жирные кислоты, предпочтительно в количестве от 5 до 80% масс., предпочтительно от 10 до 60% масс. и наиболее предпочтительно от 20 до 40% масс. относительно общей массы RMA-сшиваемой смолы, и содержит реакционноспособные компоненты А в количестве от 1 до 80% масс., предпочтительно от 5 до 70% масс., более предпочтительно от 10 до 40% масс. относительно общей массы RMA-сшиваемой смолы. Количество жирного соединения в жирной смоле выбирают с учетом общего ОС в RMA-сшиваемой композиции, исходя из свойств ETC. Подобным образом, количество реакционноспособных компонентов А выбирают с учетом XLD, исходя из свойств ETC. Количество несшиваемых свободных непрореагировавших жирных компонентов или жирных аддуктов, которые не подвергаются ковалентному связыванию в поперечно сшитой сетке, может составлять от 0 до 100% масс. относительно суммы всех жирных соединений, содержащих компоненты, но предпочтительно составляет от 10 до 95% масс.

[0029] Следует отметить, что жирные соединения могут полностью или в основном находиться в форме, которая не связана и не может быть связана с RMA поперечно сшитой полимерной сеткой. Поэтому RMA-сшиваемый полимер, применяемый в композиции для нанесения покрытия, также может быть полностью лишен жирных соединений или их смесей с жирной смолой. Кроме того, в этом случае тип RMA-сшиваемых компонентов и количество реакционноспособных компонентов А и В следует выбирать с учетом значения XLD, которое предполагают достигнуть.

[0030] Преимущество RMA-сшиваемой жирной RMA смолы также состоит в том, что она может быть в значительной части основана на возобновляемых ресурсах. Жирные кислоты предпочтительно получают из ресурсов на основе биологического сырья, предпочтительно растительного масла. Согласно предпочтительным вариантам реализации указанная смола основана на алкиде, который может содержать другие компоненты на основе биологического сырья, в частности, полиолы, такие как глицерин. В идеале, смола может содержать компоненты, полученные из возобновляемых ресурсов, в количестве по меньшей мере 30, предпочтительно 40 или 50% масс. относительно массы смолы.

[0031] RMA-сшиваемая жирная смола предпочтительно имеет средневесовую молекулярную массу Mw по меньшей мере 250 дальтон и предпочтительно представляет собой полимер с Mw от 250 до 10000, более предпочтительно от 400 до 5000 дальтон.

[0032] RMA-сшиваемая жирная смола должна иметь кислотное число менее 5, предпочтительно менее 4, 3, 2 и наиболее предпочтительно менее 1 KOH/г, поскольку реакция поперечного RMA-сшивания катализируется основанием и кислотные компоненты мешают основному катализатору С и кислотно-основной реакции между катализатором С и А и необязательно D. RMA-сшиваемую смолу предпочтительно получают способом, включающим а) обеспечение смолы, содержащей сложные эфиры жирных кислот с кислотным числом менее 5, предпочтительно менее 4, 3, 2 и наиболее предпочтительно менее 1 KOH/г и b) добавление реакционноспособного компонента, предпочтительно содержащего по меньшей мере одну сложноэфирную группу и более предпочтительно эфир малоновой кислоты и 3) взаимодействие по меньшей мере части реакционноспособного компонента А со смолой, содержащей сложные эфиры жирных кислот. Такая реакция предпочтительно представляет собой реакцию переэтерификации.

[0033] RMA-сшиваемая жирная смола, содержащая реакционноспособный компонент А, предпочтительно преимущественно малонат или ацетоацетат, наиболее предпочтительно малонат, или содержащая реакционноспособный компонент В, предпочтительно акрилоил, или оба реакционноспособных компонентов А или В, характеризуется, с учетом применения в RMA-сшиваемых композициях, обладающих свойствами простоты очистки, следующим:

а) Молекулярная масса Mw (средневесовая) составляет от 1000 до 20000, предпочтительно от 2000 до 15000, более предпочтительно от 2500 до 10000,

b) Гидроксильное число OHV составляет от 20 до 300, предпочтительно от 20 до 200 или от 50 до 150, более предпочтительно от 75 до 125, наиболее предпочтительно от 80 до 115,

c) Кислотное число AV составляет менее 5, предпочтительно менее 3, 2 или даже 1 мг KOH/г,

d) Эквивалентная масса EQW (на реакционноспособную С-Н или С=С группу) составляет от 85 до 1000, предпочтительно от 100 до 750, более предпочтительно от 125 до 500, от 150 до 400 или даже от 175 до 300,

e) Функциональность, определяемая как среднечисловое количество реакционноспособных С-Н или С=С на молекулу, составляет от 2 до 30, предпочтительно от 3 до 20, более предпочтительно от 4 до 12,

f) Температура стеклования Tg = от 220 (примерно -53°С) до 320 K (примерно 47°С), предпочтительно от 230 (примерно -43°С) до 300 (примерно 27°С), более предпочтительно от 240 (примерно -33°С) до 290 (примерно 17°С), наиболее предпочтительно от 250 (примерно -23°С) до 280 (примерно 7°С) (измеренная методом дифференциальной сканирующей калориметрии (DSC) и упоминаемая в настоящем описании ниже).

[0034] Настоящее изобретение также относится к новым RMA-сшиваемым жирным смолам, описанным в настоящем документе, которые можно преимущественно использовать в RMA-сшиваемых композициях для верхних покрытий, в частности, согласно настоящему изобретению, к смолам, которые легко поддаются очистке, но также применимы для получения других покрывающих композиций, адгезивных композиций или герметиков и в качестве компонента в перечисленных продуктах.

[0035] RMA-сшиваемая композиция образует наиболее важную часть, т.е. связующую систему, композиции для нанесения покрытия. RMA-сшиваемая композиция может дополнительно содержать добавки, отвечающие за реакцию поперечного сшивания связующей системы, например, один или более ограничителей реакционной способности D, спирт в качестве средства для улучшения времени жизнеспособности, воду, реакционноспособные растворители, способные взаимодействовать с реакционноспособным компонентом А или В, а также другие добавки, такие как органические растворители Т, агенты для регулирования провисания Е, активаторы адгезии Р и другие общепринятые добавки для нанесения покрытия, такие как выравнивающие добавки, УФ-стабилизаторы, пигменты, наполнители и т.п. Вода может улучшить время жизнеспособности, но содержание воды предпочтительно составляет не более 5% масс.

[0036] Катализатор С подмешивают непосредственно перед применением и поэтому RMA-сшиваемая композиция предпочтительно находится в виде набора ингредиентов, состоящего из одного или более ингредиентов I, содержащих основной катализатор С для инициирования реакции поперечного RMA-сшивания и не содержащих обоих компонентов А и В, предпочтительно ни одного из компонентов А и В, и одного или более ингредиентов II, не содержащих указанный основной катализатор С и содержащих другие оставшиеся компоненты RMA-сшиваемой композиции.

[0037] Соответственно, настоящее изобретение также относится к способу покрытия поверхности подложки, включающему смешивание непосредственно перед применением по меньшей мере одних ингредиентов I и II из набора ингредиентов RMA-сшиваемой композиции и нанесение слоя полученной композиции на поверхность подложки.

[0038] Кроме того, настоящее изобретение относится к применению RMA-сшиваемой композиции согласно настоящему изобретению в композициях для нанесения покрытия для применения в качестве верхнего покрытия, наносимого поверх слоя обычного герметика, основанного на одной или более смол, включающих эпоксидные, фенольные, силоксановые, силиконовые, акриловые, полиуретановые, полимочевинные, полиаспаргиновые смолы и их гибриды.

[0039] Хорошие результаты были получены при применении RMA-сшиваемой композиции для покрытия деревянного пола, в частности, пола в гимнастическом зале, бетонного пола, винилового пола, пола терраццо, пробкового пола, фенольного пола или металлического пола. Кроме того, было обнаружено, что RMA-сшиваемую композицию можно использовать для непосредственного нанесения покрытия на бетонные полы без слоя герметика, что является очень выгодным по сравнению с отверждающими связующими системами на основе полиола/изоцианата.

[0040] В частности, настоящее изобретение относится к применению описанной выше RMA-сшиваемой композиции, в которой RMA-сшиваемая смола содержит жирные кислоты, содержащие цепи из от С8 до С18 атомов, при содержании ненасыщенных жирных кислот менее 20, 15 или 10% масс., для получения композиции для нанесения покрытия, обладающей свойствами простоты очистки, для применения, в частности, в антивандальных покрытиях и в дезинфицируемых покрытиях для стен и полов в больницах и туалетах. Приведенные примеры свидетельствуют о явном преимуществе по сравнению с известными RMA покрытиями.

[0041] RMA-сшиваемая композиция, содержащая смолу согласно настоящему изобретению, подходит для различных вариантов применения покрытий. Такие модифицированные жирной кислотой смолы, содержащие реакционноспособные компоненты А, в частности, малонаты, подходят для применения в различных покрытиях, образуя быстро сохнущие, высокосшитые пленки, которые могут быть получены для обеспечения регулируемого времени жизнеспособности и хорошего баланса времени схватывания.

[0042] Можно обеспечить напольные покрытия со значительно более продолжительным временем жизнеспособности, имеющие замечательную химическую стойкость и устойчивость к истиранию. Это относится, в частности, к тем композициям, которые содержат эффективные количества ограничивающего реакционную способность компонента D, обеспечивающего длительное время жизнеспособности и короткое время высыхания до отлипа (или рабочее время и время обслуживания). В настоящем изобретении также предложены RMA композиции для применения в композициях для нанесения напольных покрытий с низким содержанием ЛОС, что является предпочтительным с точки зрения требований обеспечения качества, безопасности окружающей среды и здоровья (QESH), в частности, в случае композиций, содержащих конкретные реакционноспособные растворители, которые снижают вязкость, но не вносят свой вклад в ЛОС, что особенно полезно в случае композиций с высоким содержанием дисперсного наполнителя.

[0043] Композиция, представленная в настоящем изобретении, представляет собой двухупаковочную (2K) систему. Различные 2K синтетические смоляные системы являются доступными за счет применения преобладающих технологий, представляющих собой катализируемые кислотой сшитые аминоалкиды, системы эпоксид-амин и системы полиол-полиизоцианат. RMA-сшиваемая смола и ее композиции для нанесения покрытия быстрее высыхают плюс гораздо более быстро приобретают твердость, чем любая из перечисленных других технологий. К тому же настоящее изобретение не чувствительно к влаге, как и полиол-изоцианатные системы. Время жизнеспособности аналогично времени жизнеспособности сшитых аминоалкидов, но намного длиннее, чем в случае эпоксид-аминовых или полиол-полиизоцианатных систем. Настоящее изобретение сохраняет хороший внешний вид и свойства текучести сшитых аминоалкидов, но не содержит формальдегид. В обеих эпоксид-аминовых и полиол-изоцианатных технологиях используют химические вещества, имеющие сомнительные токсикологические профили: бис-фенол A/F в эпоксидных смолах, аминовые отверждающие агенты, мономерный диизоцианат в полиизоцианатных отвердителях. По сравнению с указанными другими 2K системами настоящее изобретение имеет более благоприятный токсикологический профиль.

[0044] Настоящее изобретение также находит применение в областях, в которых необходимо поддерживать гигиеническую среду, таких как больницы, сестринский уход, хирургические центры, помещения для отдыха и т.п. Также существует необходимость постоянно убирать и содержать в порядке зоны общественного пользования с высокой посещаемостью, такие как школы, торговые центры, аэропорты. Любое защищающее поверхность покрытие с характеристиками простоты очистки, дает преимущество эксплуатирующему объект оператору и владельцу. Кроме того, указанное покрытие будет устойчиво к красящим веществам и будет хорошо выглядеть с эстетической точки зрения. Замечательная легкость очистки RMA-сшиваемой смолы согласно настоящему изобретению является очень интересным преимуществом для применения покрытий в перечисленных выше областях.

[0045] Настоящее изобретение также относится к способу получения отвержденного покрытия, обладающего свойствами простоты очистки, путем применения композиции для нанесения покрытия согласно любому из предыдущих пунктов за счет выбора подходящих высоких значений XLD и Tg для выбранного уровня ОС или подходящих высоких значений OD и XLD для выбранного уровня Tg или подходящих высоких значений Tg и ОС для выбранного уровня XLD, при этом подходящее означает ΔЕ менее 20, предпочтительно менее 15, 10 или даже 5.

[0046] Настоящее изобретение также относится к отвержденному покрытию, обладающему свойствами простоты очистки, в котором путем реакции поперечного RMA-сшивания образуются поперечные связи между по меньшей мере одним сшиваемым компонентом, содержащим RMA-донор, и RMA-акцепторными группами, которое характеризуется тем, что указанная композиция содержит жирные компоненты, выбранные из группы, состоящей из жирных кислот, жирных спиртов, жирных аминов, жирных тиолов и димерной жирной кислоты,

а. Указанное отвержденное покрытие характеризуется содержанием масла ОС в % масс., определяемым как общая масса жирных компонентов относительно общей массы твердых веществ в сшиваемой композиции (полимерном органическом материале, не содержащем пигментов), высокой плотностью поперечных связей XLD (определенной в отсутствие пигментов), определенной путем измерения методом DMTA при исследовании отвержденной покровной пленки, и температурой стеклования Tg, определенной путем измерения методом DMTA,

при этом

b. ОС составляет от 0 до 4% масс. и XLD составляет по меньшей мере 3,5, предпочтительно по меньшей мере 4,5, 5,0 или даже 5,5 ммоль/г и Tg составляет по меньшей мере 330 K (примерно 57°С), предпочтительно по меньшей мере 340 (примерно 67°С), 350 (примерно 77°С) или даже 360 K (примерно 87°С), или

c. ОС составляет от 4 до 10% масс. и XLD составляет по меньшей мере 1,9, предпочтительно по меньшей мере 2,1, 2,5 или даже 3 ммоль/г и Tg составляет по меньшей мере 300 K (примерно 27°С), предпочтительно по меньшей мере 305 (примерно 32°С) или даже 310 K (примерно 37°С), или

d. ОС составляет от 10 до 14% масс. и XLD составляет по меньшей мере 1,6, предпочтительно по меньшей мере 1,7, 1,9, 2,1 или даже 2,5 ммоль/г и Tg составляет по меньшей мере 300 K (примерно 27°С), предпочтительно по меньшей мере 305 (примерно 32°С) или даже 310 K (примерно 37°С), или

e. ОС составляет по меньшей мере 15% масс. и XLD составляет по меньшей мере 1,4, предпочтительно по меньшей мере 1,5, 1,6, 1,7 или даже 2 ммоль/г; и Tg составляет по меньшей мере 290 K (примерно 17°С), предпочтительно по меньшей мере 295 (примерно 22°С), 300 (примерно 27°С) или даже 305 K (примерно 32°С).

[0047] Алкидные смолы использовались при производстве покрытий на протяжении многих лет. Они придают различным подложкам отличные потребительские свойства, в том числе хорошие текучесть, внешний вид и смачивание поверхности. Это связано с содержанием масел/жирных кислот в алкидах, что отличает их от «безмасляных» сложных полиэфиров. Такие масла/жирные кислоты, присутствующие в алкидах, способствуют уменьшению поверхностного натяжения смолы при внутренней пластификации смолы, обеспечивая гибкость и устойчивость к растрескиванию/усадке при старении покровной пленки.

[0048] Жирные кислоты и масла, подходящие для применения в алкидах, обеспечивают селективность в отношении свойств и функциональности готового полимера. Масла и жирные кислоты с более высоким уровнем ненасыщенности (например, льняное семя, тунг) обычно обеспечивают лучшее окислительное отверждение благодаря более высоким уровням линолевой и линоленовой кислот. Кроме того, при радиационном отверждении такая ненасыщенность может также действовать как реакционноспособная группировка.

[0049] Масла/жирные кислоты с более высоким уровнем сопряженной ненасыщенности (например, дегидрированное касторовое масло) будут обеспечивать даже более высокий уровень окислительного отверждения и лучшую реакционную способность при радиационном отверждении, поскольку сопряжение обеспечивает резонансную стабилизацию радикалов, образующихся во время окисления и радиационного отверждения. Таким образом, тип масла/жирной кислоты позволяет разработчику обеспечить селективность с точки зрения свойств сушки и отверждения.

[0050] Масла/жирные кислоты с более низкими уровнями ненасыщенности, так называемые полувысыхающие масла (например, соевое масло, талловое масло, подсолнечное масло) могут все еще отверждаться окислительным способом и посредством радиационного отверждения, но при более низком уровне. Это позволяет разработчику вводить более твердые сегменты и уравновешивать окислительные свойства и свойства радиационного отверждения при одновременном сохранении открытой поверхности пленки. Это может быть целесообразно с точки зрения эффективного удаления растворителя.

[0051] Высоконасыщенные масла/жирные кислоты (например, кокосовое масло, пальмоядровое масло, талловый жир) позволяют разработчику использовать хорошие свойства, которые масла придают в отношении гибкости и хорошей текучести/внешнего вида пленки при более низком уровне пожелтения при старении покрытия. К тому же, последующее отверждение посредством окислительного отверждения можно уменьшить или исключить с помощью высоконасыщенных масел/жирных кислот, что является желательным, поскольку в некоторых случаях такое отверждение может привести к растрескиванию и отслоению. Это является особенно важным при применении более динамичных подложек, таких как древесина. Функциональные масла, такие как касторовое (гидроксилсодержащее) масло, вернония (эпоксид, природного происхождения) и эпоксидированное соевое масло (полученное промышленным способом) позволяет разработчику создать в алкидном полимере различные сшивающие фрагменты и фрагменты двойного отверждения.

[0052] Приведена ссылка на ЕР 2556108 и ЕР 2764035, в которых дано подробное описание компонентов в RMA-сшиваемой композиции, А, В С или D, способов их получения, количеств, применяемых в RMA-сшиваемой композиции, а также способов измерения и определений, при этом их описание включено, тем самым, посредством ссылки и применимо, если в настоящем документе не указано иное. Наиболее важные особенности вкратце приведены ниже.

[0053] Предпочтительно, чтобы реакционноспособный компонент А представлял собой малонат или ацетоацетат и реакционноспособный компонент В представлял собой акрилоил. Предпочтительно, чтобы один или более реакционноспособных компонентов А в сшиваемом компоненте преимущественно содержали реакционноспособные компоненты одного типа, что преимущественно означает, что предпочтительно более 50, 75, 90 и наиболее предпочтительно 100% С-Н реакционноспособных групп в сшиваемом компоненте А относятся к одному типу реакционноспособного компонента А, предпочтительно выбранному из малоната или ацетоацетата и наиболее предпочтительно состоящему преимущественно из малоната и ацетоацетата или ацетилацетона в качестве остального компонента А. Аналогичным образом, вышеописанное применимо к компоненту В; поэтому предпочтительно, чтобы один или более реакционноспособных компонентов В в сшиваемом компоненте преимущественно содержал реакционноспособные компоненты одного типа, что преимущественно означает, что предпочтительно более 50, 75, 90 и наиболее предпочтительно 100% С=С реакционноспособных групп в сшиваемом компоненте В относятся к одному типу реакционноспособного компонента В. Наиболее предпочтительный реакционноспособный компонент В представляет собой акрилоил.

[0054] Реакционноспособные компоненты А и В предпочтительно встраиваются в полимерную цепь или боковые цепи или концевые боковые цепи в полимерной цепи. RMA-сшиваемая смола согласно настоящему изобретению представляет собой один из сшиваемых компонентов, содержащий реакционноспособный компонент А. Необязательно могут присутствовать и другие сшиваемые компоненты, содержащие реакционноспособный компонент А. Один или более других сшиваемых компонентов предпочтительно представляют собой один или более полимеров, выбранных из группы, состоящей из сложных полиэфиров, полиуретанов, полиакрилатов, эпоксидных смол, полиамидов и поливиниловых смол, содержащих компоненты А или В в основной цепи, боковой цепи, концевой группы, или их комбинации. Следует отметить, что описанные в настоящем документе молекулярные предпочтения с точки зрения свойств простоты очистки, в отношении жирного RMA-сшиваемого компонента, содержащего реакционноспособный компонент А (жирную поли-А-смолу), похожим образом применимы к сшиваемому компоненту, содержащему реакционноспособный компонент В (жирную поли-В-смолу), предпочтительно акрилоил. Жирную поли-В-смолу, содержащую преимущественно реакционноспособный компонент В, например, жирный полиакрилоил, можно использовать для достижения свойств простоты очистки, в отдельности или в комбинации с жирной смолой с реакционноспособным компонентом А. Такую жирную поли-В-смолу можно получить аналогичным способом, что и жирную поли-А-смолу, посредством реакции компонентов В с жирным полимером, как описано в настоящем документе и как известно специалисту в данной области техники.

[0055] Относительные количества сшиваемых компонентов в RMA-сшиваемой композиции выбраны таким образом, что молярное отношение активированной ненасыщенной реакционноспособной группы С=С в реакционноспособном компоненте В к активированным кислотным реакционноспособным группам С-Н в реакционноспособном компоненте А составляет от 0,5 до 2 и предпочтительно от 0,75 до 1,5 или от 0,8 до 1,2.

[0056] В случае присутствия реакционноспособного растворителя, содержащего две С-Н реакционноспособные группы (например, малоната), указанные группы также включены в общее количество С-Н в приведенном выше молярном отношении, так как они представляют собой сшиваемые компоненты. Общее количество монофункционального материала должно быть низким, в противном случае он будет негативно влиять на кроющие свойства. Общее количество монофункционального реакционноспособного растворителя предпочтительно составляет менее 10, предпочтительно менее 5, 3 или даже 2% масс.

[0057] RMA-сшиваемая композиция предпочтительно дополнительно содержит ограничитель реакционной способности D, содержащий Х-Н группу, которая также представляет собой донор присоединения Михаэля, способный взаимодействовать с компонентом В под действием катализатора С, при этом X представляет собой С, N, Р, О или S или спирт с от 2 до 12 атомами углерода или и то и другое, для улучшения времени схватывания и соответственно, рабочего времени при нанесении композиции для нанесения напольного покрытия на пол.

[0058] Х-Н группа в компоненте D, предпочтительно компоненте, содержащем N-H группу, имеет pKa (определенную в водной среде), которая по меньшей мере на одну единицу, предпочтительно две единицы, меньше pKa С-Н групп в преобладающем компоненте А, предпочтительно pKa Х-Н группы в компоненте D составляет менее 13, предпочтительно менее 12, более предпочтительно менее 11, наиболее предпочтительно менее 10; pKa предпочтительно составляет более 7, более предпочтительно 8, более предпочтительно более 8,5.

[0059] Компонент D предпочтительно содержит молекулу, содержащую N-H как часть группы -(C=O)-NH-(C=O)-, или группы -NH-(O=S=O)-, или гетероцикла, в котором азот N-H группы содержится в гетероциклическом кольце, предпочтительно выбранном из группы, состоящей из замещенного или незамещенного сукцинимида, глутаримида, гидантоина, триазола, пиразола, имидазола или урацила, предпочтительно выбранном из группы, состоящей из сукцинимидов, бензотриазолов и триазолов.

[0060] Компонент D присутствует в количестве от 0,1 до 10% масс., предпочтительно от 0,2 до 7% масс., от 0,2 до 5% масс., от 0,2 до 3% масс., более предпочтительно от 0,5 до 2% масс. относительно общего количества сшиваемых компонентов А или В и компонента D. Компонент D присутствует в таком количестве, что количество Х-Н групп в компоненте D составляет не более 30% моль, предпочтительно не более 20, более предпочтительно не более 10, наиболее предпочтительно не более 5% моль относительно С-Н донорных групп из компонента А, присутствующего в сшиваемом полимере.

[0061] В случае присутствия компонентов D, которые также содержат реакционноспособные группы Х-Н и могут взаимодействовать с В, молярное отношение активированной ненасыщенной реакционноспособной группы С=С в реакционноспособном компоненте В к общему количеству реакционноспособных групп С-Н в реакционноспособном компоненте А и реакционноспособных групп Х-Н в компоненте D составляет от 0,3 до 3, предпочтительно от 0,5 до 2 и даже более предпочтительно от 0,75 до 1,5 или от 0,8 до 1,2.

[0062] Как описано, RMA-сшиваемая композиция содержит катализатор С, представляющий собой основание и подмешиваемый только непосредственно перед применением композиции для покрытия полов. Катализатор С может представлять собой сильный основной катализатор, блокированный диоксидом углерода, предпочтительно би- или алкилкарбонат четвертичного алкиламмония (как описано в ЕР 2556108). Поскольку такой катализатор генерирует СО2, он является предпочтительным для применения в покровных слоях с толщиной до 500, 400, 300, 200 или 150 мкм.

[0063] Для композиций, которые предполагают использовать в толстых слоях, в частности, в покрытиях с толстым слоем и слоях высоконаполненного напольного покрытия, катализатор С предпочтительно представляет собой гомогенно активный сильный основной катализатор, т.е. не относится к типу, разблокирующему поверхность, как описано выше. Такой катализатор предпочтительно используют в покровных слоях с толщиной от 150, 200 или 300 до 2000, 1500, 1000 или 10000 мкм. Верхний предел толщины на практике определяется только стоимостью и предполагаемым применением.

[0064] Подходящий гомогенный катализатор С представляет собой продукт реакции эпоксида с третичным амином, как описано в ЕР 0326723. Компоненты, представляющие собой третичный амин и эпоксид, объединяют во время или непосредственно перед смешиванием всех компонентов. Альтернативно, либо третичный амин, либо эпоксид смешивают с объединенными компонентами А и В и добавляют к ним остальную часть катализатора. Предпочтительные эпоксидные компоненты содержат эпоксидную группу в виде глицидиловых сложных эфиров, глицидиловых простых эфиров, или продукты эпоксидирования альфа-олефинов. Предпочтительным третичным амином является триэтилендиамин.

[0065] Предпочтительный гомогенный катализатор С представляет собой соль основного аниона Х- из соединения, содержащего кислотную Х-Н группу, где X представляет собой N, Р, О, S или С, при этом анион Х - представляет собой донор присоединения Михаэля, способный взаимодействовать с компонентом В, причем анион X - характеризуется pKa(С) соответствующей кислоты Х-Н, которая на более чем две единицы ниже pKa(А) основного компонента А и составляет менее 10,5. Подробное описание такого катализатора приведено в WO 2014166880 A1, который, тем самым, включен в настоящий документ посредством ссылки. Такие катализаторы С особенно полезны в вариантах применения, в которых отсутствует большая поверхность, позволяющая обеспечить испарение СО2, например, в случае применения толстых пленок.

[0066] В этом случае катализатор С представляет собой соль согласно формуле Cat"1" X", где Cat"1" представляет собой некислотный катион, не обладающий способностью ингибировать реакцию поперечного сшивания компонентов А и В. Это подразумевает, что, если с указанным катионом связаны какие-либо протоны, их кислотность не превышает кислотности преобладающих С-Н функциональных групп в компоненте А на более чем две единицы, предпочтительно не более чем на 1 единицу и более предпочтительно не более чем на 0,5 единицы pKa. Примеры применяемых катионов включают неорганические катионы, предпочтительно катионы щелочных или щелочноземельных металлов, более предпочтительно K+, Na+ и Li+, или органические катионы, такие как соли тетра-алкиламмония и тетра-алкилфосфония, а также катионы, которые действительно содержат протон, но являются чрезвычайно некислотными, например, протонированные фрагменты сильно основных органических оснований, как, например, 1,8-диазабицикло[5,4,0]ундец-7-ен (DBU), 1,5-диазабицикло[4,3,0]нон-5-ен (DBN) или тетра-метилгуанидин. Указанные основания смогут инициировать реакцию поперечного сшивания между компонентами А и В, но не мешают реакции (ингибирования) в своей протонированной форме.

[0067] С учетом того факта, что реакция поперечного RMA-сшивания катализируется основанием, кислотные компоненты не должны использоваться в композиции с тем, чтобы не препятствовать кислотно-основной реакции между катализатором С и А и необязательно D. Предлагаемая композиция предпочтительно не содержит кислотных компонентов.

[0068] RMA композиция может содержать один или более органических растворителей Т, необходимых для растворения некоторых компонентов или регулирования RMA композиции до обеспечения вязкости, подходящей для соответствующего манипулирования (например, для нанесения путем распыления). Органические растворители для применения в RMA-сшиваемых композициях представляют собой общепринятые растворители для нанесения покрытия, которые не содержат кислотные примеси, такие как алкилацетат (предпочтительно бутил или гексилацетат), спирт (предпочтительно С2 - С6 спирт), N-алкилпирролидин, гликольэфир, метиловый эфир ди-пропиленгликоля, метиловый эфир дипропиленгликоля, ацетат метилового эфира пропиленгликоля, кетоны и т.п.

[0069] Количество летучего растворителя может составлять от 0 до 60, 50 или 40% масс., но с учетом QESH предлагаемая композиция предпочтительно имеет низкое содержание летучих органических соединений (ЛОС) и, соответственно, количество летучего органического растворителя предпочтительно составляет менее 30, 20, 15, 10, 5 и наиболее предпочтительно менее 2 или даже 1% масс. относительно общей массы сшиваемых компонентов А и В.

[0070] При необходимости низкой вязкости и низкого содержания VOC предпочтительно, чтобы RMA-сшиваемая композиция содержала мономерные, димерные или олигомерные сшиваемые компоненты А или В, которые могут действовать вместо летучих органических растворителей как реакционноспособные растворители. Они также могут представлять собой соединения А', содержащие только 1 реакционноспособные кислотные протоны (С-Н) в активированных метиленовых или метановых группах, или соединения В', содержащие только 1 реакционноспособные ненасыщенные группы (С=С). Общее количество летучего органического растворителя плюс реакционноспособных растворителей составляет от 0 до 30% масс. и количество летучего органического растворителя составляет менее 5% масс. относительно общей массы RMA композиции.

[0071] RMA-сшиваемую композицию можно использовать в различных вариантах применения, включая покрытия, адгезивны, чернила, синтетические смоляные настилы или в качестве связующего вещества в структурных композиционных материалах, но предпочтительно предложенная композиция представляет собой композицию для нанесения покрытия (т.е. а краску), необязательно содержащую дополнительные общепринятые добавки для нанесения покрытия, которые могут потребоваться для предполагаемого применения.

[0072] Как будет известно специалистам в данной области техники, Tg и плотность сшивания (XLD) готового покрытия можно регулировать на основе сшиваемых компонентов, которые предполагают использовать, поэтому следует иметь возможность осуществлять без излишних проблем регулировку либо Tg, либо плотности сшивания до требуемых уровней.

[0073] В приближении первого порядка Tg готового поперечно сшитого покрытия будет связана с Tg исходных компонентов посредством такой связи, как:

Tgƒinal=Tgmix+С*[link]

[0074] В приведенном уравнении Tgmix представляет собой Tg смеси непрореагировавших компонентов, которые попадут в готовое покрытие в виде твердых веществ, которую можно оценить на основе температур Tg указанных исходных компонентов согласно уравнению Фокса.

При этом i представляет собой компоненты, оказавшиеся в твердом покрытии, wi представляет собой массовую долю и Tgi представляет собой Tg отдельного компонента.

[0075] [link] представляет собой концентрацию новых (RMA) связей, которые образуются между молекулами, в ммоль/г конечных твердых веществ, и С представляет собой константу (величину которой для рассматриваемых RMA систем мы оцениваем на уровне примерно 27 K×г/ммоль (примерно -246°С×г/ммоль)).

[0076] Для жидких материалов указанная температура Tg будет определена с применением DSC, а не с помощью DMTA (динамико-механического термического анализа); согласно нашему опыту имеется только ограниченное несовпадение между значениями, определенными с помощью DSC при скоростях нагревания 10 K/мин (10°С/мин) и описанным способом DMTA.

[0077] Плотность сшивания XLD представляет собой функцию концентрации связей, образовавшихся в материалах между сшиваемыми компонентами (связанную с эквивалентными массами), и их функциональности (количества взаимодействующих функциональных групп на молекулу), как будет известно специалистам в данной области техники.

[0078] В приближении первого порядка плотность сшивания можно оценить в масштабе как:

[0079] При этом i представляет собой все молекулы в композиции, которые будут взаимодействовать по меньшей мере один раз; и Fi представляет собой количество связей, образовавшихся с другими молекулами. Такое количество необязательно равно максимальному количеству реакционноспособных фрагментов, поскольку может быть только часть фрагментов, взаимодействующих в условиях неполного превращения или в нестехиометрических условиях; в этом случае для Fi можно использовать величину математического ожидания. Используя такие связи, специалисты в данной области техники будут знать, как выбрать сшиваемые компоненты в составе, чтобы независимо регулировать конечные значения Tg и XLD до более высоких или более низких значений.

ПРИМЕРЫ

[0080] Ниже дано описание некоторых вариантов реализации настоящего изобретения, приведенных только в качестве примера.

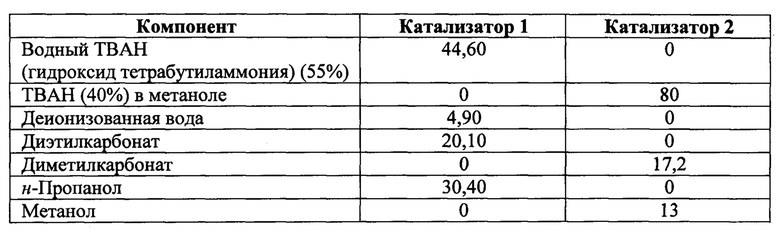

[0081] Указанные примеры относятся к композициям, содержащим RMA-сшиваемую алкидную смолу и блокированный диоксидом углерода основной катализатор, представляющий собой соль четвертичного аммония и алкилзамещенный карбонат. В таблице 1 приведены составы катализатора.

[0082] Были синтезированы несколько малонат-содержащих алкидов, как описано ниже в примерах 1-5. В примере 1 жирная кислота представляла собой кокосовую жирную кислоту, и реакционноспособный компонент А представлял собой малонат и был введен посредством переэтерификации диметилмалоната. Такая смола основана главным образом на насыщенных жирных кислотах с низкой склонностью к пожелтению. В примере 5 жирные кислоты представляли собой кокосовую жирную кислоту и сложный эпоксидированный соевый метиловый эфир, и реакционноспособный компонент А представлял собой диметилмалонат.

[0083] Компоненты В в RMA-сшиваемой композиции представляли собой ТМРТА (триметилолпропан тетраакрилат) или DiTMPTA (ди-триметилолпропан тетраакрилат), которые подмешивали в указанный состав в виде предварительной смеси с пигментной пастой по отдельности или все вместе. В таблице 2 перечислены компоненты композиций для нанесения покрытия.

Пример 1: Малонат-содержащий алкид 1 (МА1)

[0084] В трехлитровую, четырехгорлую реакционную колбу, оборудованную конденсатором, мешалкой, нагревательным кожухом, пробоотборной трубкой, термопарой, прикрепленной к терморегулятору, и заправленной толуолом ловушкой Дина-Старка, загружали 349,91 частей кокосовой жирной кислоты, 395,47 частей триметилолпропана, 62,73 частей пентаэритритола, 100,10 частей фталевого ангидрида, 93,60 частей адипиновой кислоты и 0,94 части оксида дибутилолова и барботировали азотом со скоростью 0,5 стандартных кубических футов в час (SCFH) (0,014 м3×час-1) в течение 15 минут без перемешивания, а затем в течение 15 минут с перемешиванием. Затем реакционную смесь нагревали до 450 (примерно 232°С) - 455°F (примерно 235°С), останавливая поток азота в начале перегонки. Смесь выдерживали при температуре 450 (примерно 232°С) - 455°F (примерно 235°С) для обеспечения кислотного числа <1, добавляя толуол, при необходимости, для поддержания устойчивого обратного потока. После достижения указанного кислотного числа смесь охлаждали до 180°F (примерно 82°С) под азотной подушкой. К реакционной смеси добавляли 742,89 частей диметилмалоната, в реактор добавляли насадочную колонну и опорожняли ловушку Дина-Старка. Смолу нагревали до 330°F (примерно 166°С) и выдерживали до прекращения дистилляции метанола. Затем барботирование азотом увеличивали до 2,0 SCFH (0,057 м3×час-1) для удаления азеотропного растворителя, а смолу охлаждали и отфильтровывали. Полученная смола с функциональной малонатной группой содержала 11,4% остаточного диметилмалоната и имела вязкость по Гарднеру-Хольдту Z1-Z2 с кислотным числом 0,5 и цветностью по шкале АРНА 98. Среднечисленная молекулярная масса составляла 1490 и средневесовая молекулярная масса составляла 8530.

Пример 5: Малонат-содержащий алкид 5 (МА5)

[0085] В четырехгорлую реакционную колбу, оборудованную конденсатором; мешалкой; нагревательным кожухом; капельной воронкой; термопарой, прикрепленной к контрольной коробке (Love control series 32А); и заправленной ловушкой Дина-Старка с толуолом, загружали 21,4 частей (по массе) кокосовой жирной кислоты, 29,2 частей триметилолпропана, 11,6 частей фталевого ангидрида, 0,07 части оксида дибутилолова и нагревали при скорости потока азота 0,5 SCFH (стандартных кубических футов в час) (0,014 м3×час-1) до 165°С. При 165°С началась азеотропная перегонка воды. Температуру реакции повышали до 230°С и поддерживали при такой температуре до достижения кислотного числа <1,0. Алкид охлаждали до 110°С. К указанной смоле добавляли 30,9 частей диметилмалоната и повышали температуру до 180°С. Для азеотропной перегонки метанола добавляли минимальное количество толуола. При 150°С началась отгонка метанола. Для сбора всего метанола температуру реакции поддерживали при 180°С. После прекращения поступления этанола реакцию охлаждали до 110°С. К указанной смоле добавляли 20,2 частей метилэпоксид соята. Температуру повышали до 180°С. В результате переэтерификации сложного метилового эфира на конце цепи началась отгонка метанола. Для отгонки всего метанола реакцию выдерживали при 180°С. Скорость потока азота повышали до 2 SCFH (0,057 м3×час-1) для удаления всего толуола при охлаждении. Малонат-содержащий алкид с эпоксидными функциональными группами фильтровали и направляли на хранение. Полученная смола содержала 98% нелетучего материала (NVM); плотность составляла 9,40 фунт/галлон (1,126 г/см3), вязкость по Гарднеру-Хольдту составляла Z5-Z6, кислотное число составляло 0,42; среднечисленная молекулярная масса (Mn) составляла 2500; средневесовая молекулярная масса (Mw) составляла 8500; и полидисперсность составляла 3,4.

Пример А: Получение катализаторов 1-3

[0086] Катализаторы 1 и 2 представляли собой блокированный диоксидом углерода гидроксид тетрабутиламмония и были получены, как описано в ЕР 2556108 (катализатор С5). Состав приведен в таблице 1:

Получение катализатора 3

[0087] Катализатор 3 представлял собой гомогенный основной катализатор согласно WO 2014166880 A1. Магнитную мешалку помещали в колбу, содержащую 74,26 г этанола. При осторожном перемешивании добавляли 17,49 г бензотриазола и затем медленно добавляли 8,25 г KOH. Раствор нагревали до 49°С и перемешивали в течение двух часов с получением катализатора KBZT (катализатор 3). Концентрация основания была определена путем титрования и составляла 1,324 мг-экв./г.

[0088] Кроющие составы получали из компонентов, перечисленных в таблице 2, путем смешивания компонентов и предварительно растворенных компонентов, как указано. Кроющие составы еще не содержали катализатор. Катализатор добавляли позже. Обычные добавки для нанесения покрытия, явно не указанные и не описанные в настоящем документе, представляли собой хорошо известные коммерчески доступные компоненты для выравнивания, гашения пены (Foamstar ST-2446), поверхностно-активные вещества (Byk 310: 315 1:4), красители (Chroma Chem 844-9955), модификаторы поверхности (Silmer ACR-D2).

Пример B1

[0089] 100 граммов состава А смешивали с 5,82 г катализатора 3 и затем наносили на стальную панель. Через 40 минут краска полностью высохла. Время жизнеспособности смешанной краски составляло менее 1 часа. На следующий день определяли твердость по маятнику Кенига, которая составляла более 30 секунд. Определяли стойкость к воздействию метилэтилкетона, которая составляла более 100 double-rubs (двойной шаг прибора для испытания на истирание), следовательно, имеет место хорошая химическая стойкость.

Испытания на легкость очистки:

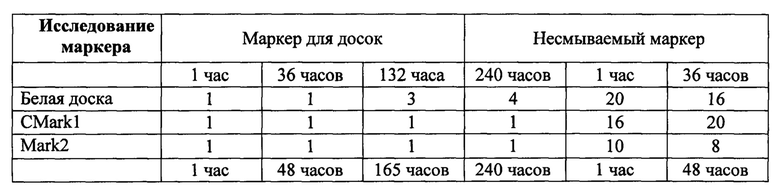

[0090] Пример А1: 100 г состава, полученного в примере А, смешивали с 5,2 г катализатора 2 и затем наносили на диаграмму Ленета и высушивали на воздухе в течение 72 часов. Для рисования линий использовали легко стираемый маркер. Затем через различные интервалы времени линии стирали с помощью сухой ткани. Полученные результаты суммированы ниже в таблице 3.

[0091]

[0092] Аналогичное испытание проводили одновременно с применением контрольного покрытия на основе малонат-содержащего сложного полиэфира (МРЕ1).

[0093] Сравнительный типичный состав CMark1: Прозрачный кроющий состав получали путем смешивания 53,8 г МРЕ1 с 23,6 г DTMPTA (дитриметилолпропан тетраакрилат), 3 г бутилацетата и 3,1 г н-пропанола, и катализирования его с помощью 3,3 г катализатора САТ4. Пленки наносили при толщине слоя от 50 до 60 мкм и высушивали в течение 20 час при 80°С.

[0094] Состав Mark2: прозрачный кроющий состав получали путем смешивания 52,1 г МА9 и 31,2 г DTMPTA и катализирования его с помощью катализатора САТ4 при уровне твердого вещества 50 мкэкв/г. Пленки наносили при толщине слоя от 50 до 60 мкм и высушивали в течение 20 час при 80°С (см. табл. 4).

Указанное время представляет собой время после нанесения маркировочных чернил. Более низкие цифры указывают на более высокую легкость очистки. Можно видеть, что RMA покрытие на основе МА9 имеет наилучшие характеристики.

[0095] Во втором испытании два разных пигмента помещали на покрытия, полученные с применением малонат-содержащего алкида МА9 и малонат-содержащего сложного полиэфира МРЕ1 в качестве сравнения. После удаления пигментов измеряли оставшееся на покрытии количество (см. также ниже дополнительное описание). Указанное количество также представляет собой показатель характеристики «легкость очистки», при этом более низкие значения указывают на лучшие характеристики.

[0096] Из приведенных выше данных понятно, что состав на основе малонат-содержащего алкида МА9 обладает замечательными характеристиками «легкость очистки».

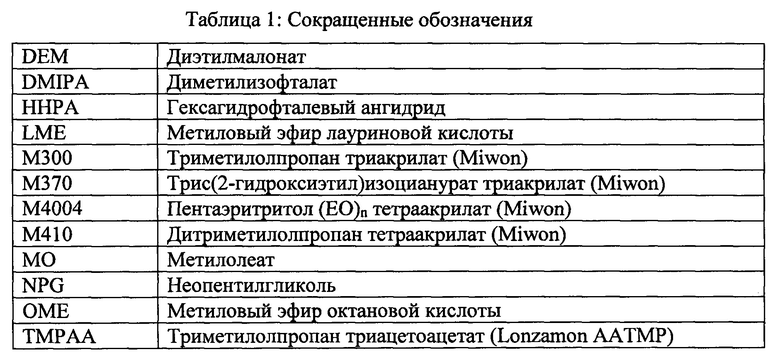

[0097] Ниже приведен дополнительный ряд примеров. Сокращенные обозначения составляющих мономеров, используемые в следующих примерах, приведены в таблице 1.

Малонат-содержащий сложный полиэфир МРЕ1

[0098] МРЕ1 получали следующим образом: В реактор, оборудованный дистилляционной колонной, заполненной кольцами Рашига, вносили 382 г неопентилгликоля, 262,8 г гексагидрофталевого ангидрида и 0,2 г бутилстанновой кислоты. Смесь полимеризовали при 240°С в атмосфере азота до достижения кислотного числа 0,2 мг KOH/г. Смесь охлаждали до 130°С и добавляли 355 г диэтилмалоната. Реакционную смесь нагревали до 170°С и удаляли этанол при пониженном давлении. Смолу дополнительно охлаждали и разбавляли бутилацетатом до 85% содержания твердых веществ с получением материала, ОН число которого составляло 16 мг KOH/г, Mn, определенная методом GPC (гельпроникающей хроматографии), составляла 1750 и эквивалентная масса малоната составляла 350 (EQW активного С-Н составляла 175).

Малонат-содержащий алкид 9 (МА9)

[0099] МА9 представлял собой малонат-содержащий алкид, в котором в качестве масляного компонента использовали кокосовое масло, при это его жирность составляла 30%, ОН число составляло 108 мг KOH/г, определенная методом GPC Mn составляла 1800 и Mw составляла 4350. Эквивалентная масса малоната в таком материале составляла 360 (эквивалентная масса активных С-Н составляла 185).

Малонат-содержащий алкид 10 (МА10)

[00100] В четырехгорлую реакционную колбу, оборудованную конденсатором; мешалкой; нагревательным кожухом; насадочной колонной Hempel; и термопарой, прикрепленной к контрольной коробке, загружали 104,0 частей метиллаурата, 505,5 частей неопентилгликоля, 207,4 частей гексагидрофталевого ангидрида, 0,28 части оксида гидроксида н-бутилолова и нагревали в потоке азота до 170°С. При 170°С началась перегонка воды. Температуру реакции повышали до 220°С и поддерживали при такой температуре до достижения кислотного числа <1,0. Алкид охлаждали до 120°С в потоке азота, удаляли насадочную колонну и добавляли 479,7 частей диэтилмалоната. Температуру реакции повышали до температуры 150°С, при которой началась перегонка этанола. Повышали температуру до 170°С и поддерживали при такой температуре до прекращения поступления этанола. Смесь помещали под вакуум при 170°С и поддерживали в таком виде для сбора всего остаточного этанола. Полученный алкид имел гидроксильное число 73 мг KOH/г; эквивалентная масса малоната составляла 338 (EQW С-Н составляла 169); жирность составляла 10%; определенная методом GPC Mn составляла 838; Mw составляла 1267.

Общая процедура получения малонат-содержащих алкидов от 11 до 14 (MA 11-14)

[00101] Типичная процедура получения малонат-содержащего алкида была следующая. В четырехгорлую реакционную колбу, оборудованную конденсатором; мешалкой; нагревательным кожухом; насадочной колонной Hempel; и термопарой, прикрепленной к контрольной коробке, загружали 295,7 частей метиллаурата, 455,5 частей неопентилгликоля, 147,3 частей диметилизофталата, 0,27 части оксида гидроксида н-бутилолова и нагревали до 170°С в потоке азота. При 170°С началась отгонка метанола. Температуру реакции повышали до 200-220°С и поддерживали при такой температуре до прекращения поступления метанола. Алкид охлаждали до <120°С в потоке азота, удаляли насадочную колонну и добавляли 447,1 частей диэтилмалоната. Температуру реакции повышали до температуры 150°С, при которой началась перегонка этанола. Повышали температуру до 170°С и поддерживали при такой температуре до прекращения поступления этанола. Смесь помещали под вакуум при 170°С и поддерживали в таком виде для сбора всего остаточного этанола. После прекращения поступления этанола реакцию охлаждали при комнатной температуре и полученную смолу хранили в закрытом контейнере.

[00102] Малонат-содержащие алкидные композиции и свойства примеров 10-14 приведены в таблице 2.

* Эквивалентные массы активных СН-

Малонат-содержащий алкид 15 (МА15)

[00103] В четырехгорлую реакционную колбу, оборудованную конденсатором; мешалкой; нагревательным кожухом; и термопарой, прикрепленной к контрольной коробке (Love control series 32А), загружали 415,8 частей лаурилового спирта, 178.8 частей диэтилмалоната, 0,11 части оксида гидроксида н-бутилолова и нагревали до 150°С в потоке азота. При 150°С началась перегонка этанола. Температуру реакции повышали до 170°С и поддерживали при такой температуре до прекращения поступления этанола. Смесь помещали под вакуум при 170°С и поддерживали в таком виде для сбора всего остаточного этанола. Полученная смола имела гидроксильное число 36; CH-EQW составляла 227; определенная методом GPC Mn составляла 519; определенная методом GPC Mw составляла 569.

Малонат-содержащий сложный полиэфир 16 (MP 16)

[00104] В четырехгорлую реакционную колбу, оборудованную конденсатором; мешалкой; нагревательным кожухом; и термопарой, прикрепленной к контрольной коробке (Love control series 32А), загружали 185,1 частей неопентилгликоля, 314,9 частей диэтилмалоната, 0,1 части оксида гидроксида н-бутилолова и нагревали до 150°С в потоке азота. При 150°С началась перегонка этанола. Температуру реакции повышали до 170°С и поддерживали при такой температуре до прекращения поступления этанола. Смесь помещали под вакуум при 170°С и поддерживали в таком виде для сбора всего остаточного этанола. Полученная смола имела гидроксильное число 45,5; CH-EQW составляла 89; определенная методом GPC Mn составляла 1350; Mw составляла 2407; и полидисперсность составляла 1,8.

Алкидная смола 17 (А17)

[00105] В четырехгорлую реакционную колбу, оборудованную конденсатором; мешалкой; нагревательным кожухом; и термопарой, прикрепленной к контрольной коробке (Love control series 32А), загружали 166,1 частей неопентилгликоля, 683,6 частей метиллаурата, 0,20 части оксида гидроксида н-бутилолова и нагревали до 170°С в потоке азота. При 170°С началась отгонка метанола. Температуру реакции повышали до 200°С и поддерживали при такой температуре до прекращения поступления метанола. Смесь помещали под вакуум при 170°С и поддерживали в таком виде для сбора всего остаточного этанола. Полученная алкидная смола имела гидроксильное число 41; жирность составляла 89%; Mn составляла 461; Mw составляла 542; 137 и полидисперсность составляла 1,2.

Модифицированный меркаптаном полифункциональный акрилат (SH-M410)

[00106] В одногорлую реакционную колбу, оборудованную магнитным стержнем, покрытым тефлоном, и магнитной пластиной для смешивания, загружали 20,0 частей М410, 2,86 частей триэтиламина и перемешивали при температуре окружающей среды. После того, как смесь стала гомогенной, в реакционную колбу по каплям добавляли 8,64 частей додекантиола. Для определения процентного содержания прореагировавших двойных связей М410 использовали ЯМР. Такое содержание составляло 25%. Полученный модифицированный меркаптаном полифункциональный акрилат имел жирность 30% и Mn 667.

Общая процедура получения и нанесения кроющих составов

[00107] Донорные и акцепторные компоненты, любые добавки и разбавляющие растворители переносили в колбу и перемешивали. После получения гомогенной смеси добавляли заданное количество катализатора 4. Состав катализатора 4 приведен в таблице 3.

[00108] Кроющие составы наносили на стеклянную панель (175×100×3 мм) с получением сухого слоя толщиной от 50 до 60 микрон. В большинстве случаев отверждение осуществляли при 80°С в течение 24 часов, что позволяло обеспечить максимальную степень превращения и избежать негомогенности пленки вследствие захвата растворителя. Свойства, характеризующие легкость очистки, исследовали при комнатной температуре.

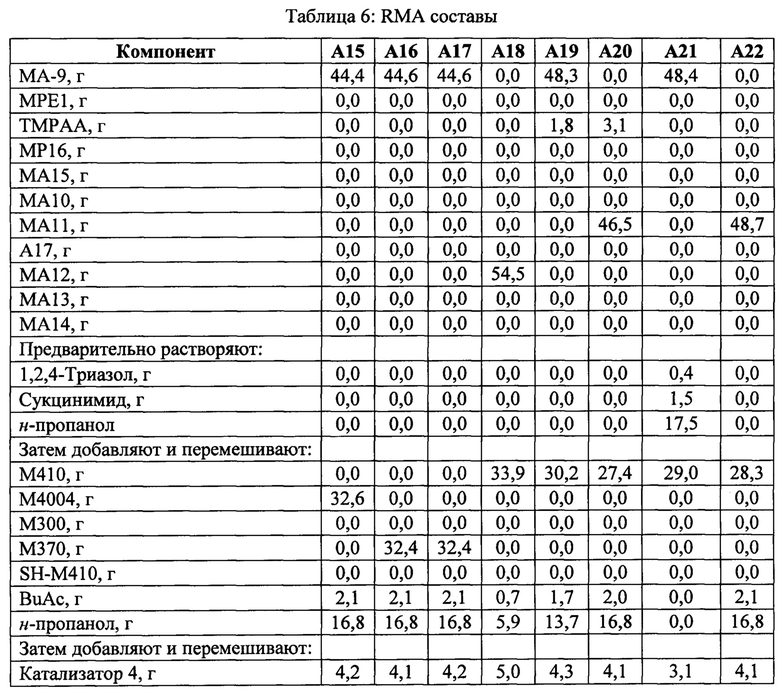

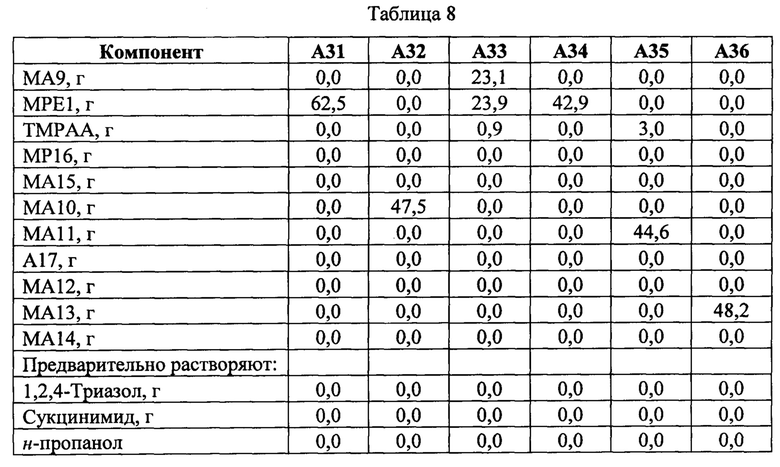

[00109] Покрывающие составы были получены из компонентов, перечисленных в таблице 4.

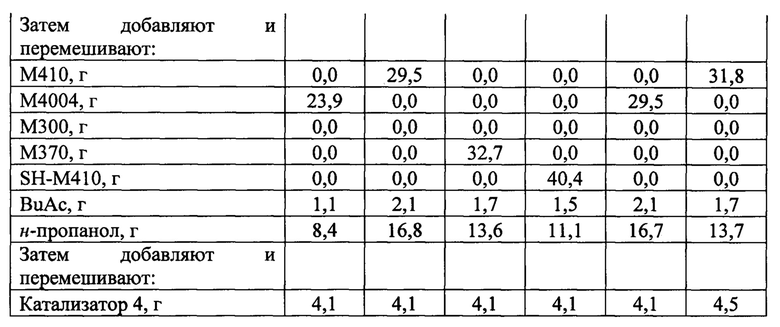

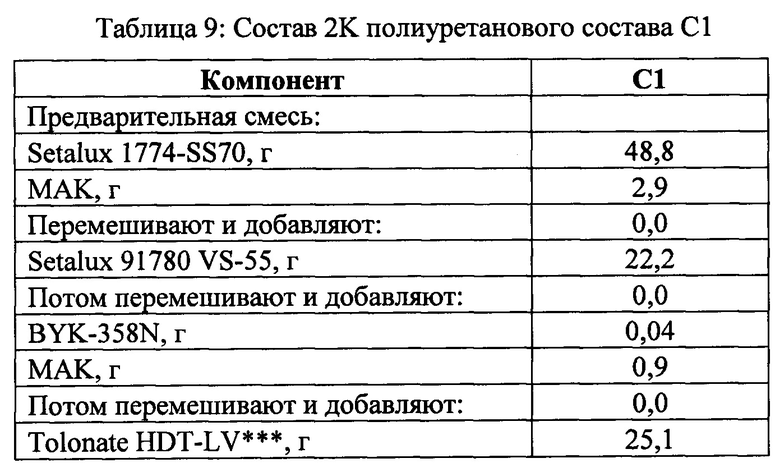

Процедура получения 2К полиуретанового состава С1

[00110] Заданное количество Setalux 1774-SS70 (69% твердого вещества, 5% ОН, промышленный материал Nuplex) и метил-н-амилкетона (MAK) переносили в колбу и перемешивали. После получения гомогенной смеси добавляли заданное количество Setalux 91780 VS-55 (62% твердого вещества, 4,5% ОН, промышленный материал Nuplex), добавки для выравнивания BYK-358N и MAK и перемешивали. После того как смесь стала гомогенной, в перемешиваемую смесь акриловых полиолов добавляли заданное количество Tolonate HDT-LV (Vencorex). Полученную смесь наносили на стеклянные панели аналогичным способом, что и в общей процедуре получения RMA составов. Отверждение осуществляли при 140°С в течение 2 часов. В результате получали покрытие с сухим слоем толщиной 52 микрона. Свойство, характеризующее легкость очистки, исследовали после охлаждения отвержденной пленки при комнатной температуре.

*** Полиизоцианат со 100% содержанием нелетучих веществ и 23% содержанием NCO.

Результаты испытаний на легкость очистки

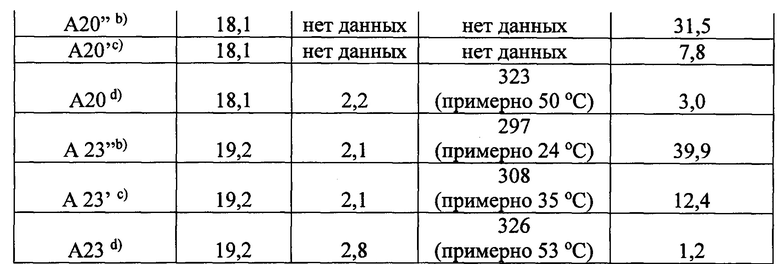

[00111] В таблице 11 продемонстрировано влияние развития свойств, характеризующих легкость очистки, при сушке в окружающей среде композиций согласно настоящему изобретению по сравнению с «конечными» свойствами, указанными для 5 принудительно высушенных композиций (80°С, 24 часа). Можно видеть, что свойства ETC улучшаются во время начальной сушки по мере того, как свойства Tg и XLD покрытия развиваются и дорастают до предпочтительных диапазонов.

a) A20'' b A20' тот же состав, что и А20; А23'' и А23' тот же состав, что и А23

b) Отверждение при комнатной температуре в течение 4 часов

с) Отверждение при комнатной температуре в течение >120 часов

d) Последующее отверждение при 80°С в течение 24 часов

Общая процедура испытаний на легкость очистки, основанная на измерениях цвета

[00112] Перед испытанием цвет CIE 1976 (L, a, b) панелей с покрытием измеряли с помощью спектрометра AvaSpec-ULS2048 при длине волны 550 нм. Сажевый пигмент в форме 8% суспензии в воде наносили с помощью пипетки на панель с покрытием с получением от 6 до 8 различных пятен на покрытии и оставляли в контакте с покрытием при комнатной температуре на 24 часа. Панели переворачивали вверх дном; осторожно постукивали по обратной стороне и очищали, используя 1-см волос дикого кабана, до тех пор, пока не прекращалось облупливание образовавшегося осадка сухой сажи. Снова с помощью спектрометра измеряли цвет (L, a, b) исследуемых панелей в месте окрашенных пятен.

[00113] Определяли разность цвета CIE панели с покрытием до и после нанесения сажи как:

[00114] где ΔL, Δа и Δb представляют собой разность значений L, a, b между эталонным цветом и цветом исследуемой панели. Указанное значение используют в качестве показателя свойства, характеризующего легкость очистки: чем ниже значение ΔЕ, тем, как считается, лучше указанные свойства.

Общая процедура испытаний на легкость очистки на основе измерений массы

[00115] Перед испытанием с помощью аналитических весов определяли массу (с точностью 0,1 мг) панелей с покрытием. Аналогично способу измерения цвета на панели с покрытием наносили сажевую суспензию и оставляли высушиваться при комнатной температуре в течение 24 часов. Панели осторожно взвешивали для определения точного количества полученной высушенной сажи. После взвешивания панели переворачивали вверх дном и осторожно постукивали по обратной стороне до тех пор, пока не прекращалось облупливание образовавшегося осадка сухой сажи. Панели снова взвешивали для определения весового процента сажи, налипшего на покрытие: чем ниже это значение, тем лучше свойства покрытия, характеризующие легкость очистки. Такой эксперимент проводили с применением сажевой суспензии, а также с применением суспензии оксида железа.

Общая процедура испытаний на легкость очистки с применением несмываемого маркера

[00116] С помощью несмываемого маркера на покрытие наносили линии. Для очистки использовали бумажную салфетку, пропитанную изопропиловым спиртом, и через определенное время подсчитывали количество салфеток, необходимых для полного удаления одной линии (если линия полностью не удалялась, испытание прекращали, когда на бумажной салфетке больше не было видно чернил).

Общая процедура динамического механического термического анализа

[00117] Измерения методом динамического механического термического анализа (DMTA) выполняли с применением свободностоящих пленок исследуемых материалов. Как правило, для этой цели с подложки можно удалить пленки, нанесенные на стекло, применяемое в испытаниях на легкость очистки. В других случаях аналогичные пленки были получены на полипропиленовых (легко высвобождаемых) подложках. Измерения методом DMTA были выполнены путем применения 0,03% напряжения, при частоте 11 Гц, при температуре от -100 до 200°С, при скорости нагревания 5°С/мин.

[00118] Tg покрытия определяли на основе температуры, при которой модуль потерь (Е'') имел максимум: эти значения представляют собой значения Tg, используемые в настоящей заявке и приведенные в формуле изобретения.

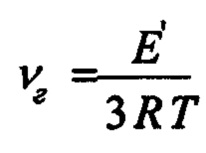

[00119] Плотность поперечных связей (XLD) рассчитывали согласно теории высокоэластичности путем применения формулы:

[00120] в которой использовали минимальное значение модуля упругости (Е') на резиновом плато. Это значение выражено в ммоль/мл, его можно перевести в значения, выраженные в ммоль/г, используя плотность органического покрытия: мы предположили, что указанная плотность составляет 1,2 г/мл для всех описанных выше систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ RMA-СШИВАЕМОГО СМОЛЯНОГО ПОКРЫТИЯ, RMA-СШИВАЕМЫЕ КОМПОЗИЦИИ И СМОЛЫ ДЛЯ ПРИМЕНЕНИЯ В УКАЗАННОМ СПОСОБЕ | 2016 |

|

RU2720618C2 |

| КРОЮЩАЯ КОМПОЗИЦИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2789029C2 |

| СШИВАЕМАЯ КОМПОЗИЦИЯ, СПОСОБНАЯ К СШИВАНИЮ ПО РЕАКЦИИ ПРИСОЕДИНЕНИЯ МИХАЭЛЯ (RMA) | 2012 |

|

RU2625122C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ, СОДЕРЖАЩАЯ ПОЛИАКРИЛАТНЫЙ ПОЛИОЛ, ПОЛИЭФИРНЫЙ ПОЛИОЛ И ИЗОЦИАНАТ-ФУНКЦИОНАЛИЗИРОВАННЫЙ СШИВАЮЩИЙ АГЕНТ | 2006 |

|

RU2418023C2 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ ТЕРМООТВЕРЖДАЮЩИХ ПОРОШКОВЫХ КРАСОК, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОРОШКОВАЯ КРАСКА, СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКЕ | 1993 |

|

RU2160297C2 |

| КОМПОЗИЦИЯ ТЕРМООТВЕРЖДАЕМОГО ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2522644C2 |

| КОМПОЗИЦИЯ ТЕРМООТВЕРЖДАЕМОГО ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2521039C2 |

| СШИВАЕМАЯ КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИЗДЕЛИЯ, СПОСОБ ЕЕ СШИВАНИЯ И СШИТАЯ СМОЛА | 2006 |

|

RU2415890C1 |

| СОДЕРЖАЩИЙ ВИСМУТ МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ЭЛЕКТРООСАЖДЕНИЕМ С УЛУЧШЕННОЙ КАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ | 2020 |

|

RU2822390C1 |

| КОМПОЗИЦИЯ ТЕРМООТВЕРЖДАЕМОГО ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2520460C2 |