Изобретение относится к получению нанесённого никелевого катализатора гидрогенизации механохимическим способом для восстановления органических соединений, содержащих в своём составе ненасыщенные связи и/или нитрогруппы, в частности, для гидрирования замещённых нитротолуолов, растительных масел и жиров, кетонов, и может использоваться в пищевой, парфюмерной, нефтехимической и нефтеперерабатывающей промышленности.

Известны разные способы получения нанесённых никелевых катализаторов, использующихся для гидрирования, в том числе способы пропитки, соосаждения, сплавления, механоактивации и др.

Например, известен способ получения катализатора через стадию пропитки [Патент № 2333796 РФ, МПК В01J 23/80, 23/78, 23/873, 23/88, 23/89, 23/755, 21/04, 37/02; C07C 5/08, 5/09;. Никелевые катализаторы гидрирования, способ получения и применение/ Риу Дж. Юн, Путмэн Хью М.; заявитель и патентообладатель Каталитик Дистиллейшн Технолоджиз (US). - № 2006106735|04; заяв. 26/05/2004; опубл. 20.09.2008, Бюл. № 26]. Сущность данного способа заключается в том, что нанесение никеля на носитель осуществляют пропиткой, раствор соединения никеля получают растворением соединения никеля (нитрат никеля) или органического соединения никеля (ацетат никеля, формиат никеля, ацетилацетонат никеля, алкоксиды никеля и др.) в органическом растворителе или воде. Продукт пропитки сушат и прокаливают при температуре от 200 до 600°С, предпочтительно от 250 до 500°С.

Однако данный способ имеет ряд существенных недостатков. При таком способе частицы наносимого металла слабо закрепляются на подложке (носителе), в результате в ходе реакции гидрогенизации идёт унос активного металла. Кроме того, в данном способе необходимо испарять большое количество воды или органического растворителя, что увеличивает его трудоёмкость.

Часто стадию пропитки заменяют на соосаждение [Патент № 2160158РФ, МПК B01J 23/755, B01J 21/12, B01J 21/04, B01J 37/03;. Способ получения катализатора жидкофазной олигомеризации олефинов / Колова Н.Е., Лищинер И.И., Малова О.В., Ростанин Н.Н., Рязанов А.В., Тарасов А.Л., Фадеева И.В., Фалькевич Г.С., Хашагульгова Н.С.; заявитель и патентообладатель Малова Ольга Васильевна, Фалькевич Генрих Семенович - № 99100651/04; заяв. 19.01.1999; опубл. 10.12.2000, Бюл. № 34]. Сущность данного способа заключается в том, что катализатор готовят соосаждением солей никеля с различными источниками SiO2 (включая алюмосиликаты) в водных растворах аммиака при pH 8-10. Полученную суспензию перемешивают при температуре 20-100°C в течение 0,5-10 часов, затем отфильтровывают и промывают дистиллированной водой и формуют с гидроксидом алюминия с последующей сушкой и прокаливанием гранул.

По сравнению с пропиточным методом он ещё более трудоёмок и требует больше ресурсов, т.к. вдобавок необходимо использовать дополнительные реактивы для осаждения и центрифуги для отмывки готового продукта.

Известен способ получения никелевых катализаторов типа Ренея из сплава, например, [Патент RU 2352392 С1, МПК В01J 25/02, С07С 209/36. Способ получения никелевых катализаторов Ренея, полученные этим способом никелевые катализаторы Ренея, их применение для получения органических соединений и способ гидрирования органических нитросоединений / И. Цехлин, Г. Вегенер, Х. Варлимонт.; заявитель и патентообладатель Байер Матириаль Сайенс АГ (DE). - № 2004126758/04; заявл. 07.09.2004; опубл. 20.04.2009, Бюл. № 11], сущность которого заключается в резком охлаждении никель-алюминиевого сплава с различными металлическими добавками, в дальнейшем - обработкой большим количество гидроксида натрия, и отмывкой отходов после взаимодействия с гидроксидом натрия.

В данном случае недостатком является низкая активность в реакции гидрирования, низкая устойчивость к кислороду воздуха, необходимость добавления легирующих добавок, таких как Mg, Ga, Ca и т.д., а также большое количество отходов щелочей.

Известен способ, который совмещает подходы для получения катализаторов типа Ренея и механохимические [Холодкова Н.В. Активность и физико-химические свойства никелевых катализаторов, полученных механохимическим методом: дис. канд. хим. наук : 02.00.04 / Холодкова, Наталия Витальевна. – Иваново, 2003. 120 c.]. Сущность данного подхода заключается в том, что никель-алюминиевый сплав получают механохимическим способом, а затем полученный сплав обрабатывают растворами щелочей с последующей их отмывкой.

Тем не менее, и в данном случае остаются все вышеперечисленные недостатки, которые присущи скелетным никелевым катализаторам.

Таким образом, все вышеперечисленные способы имеют общий недостаток, связанный с тем, что необходимо использовать большое количество водных растворов, кроме того, полученные катализаторы либо неустойчивы на воздухе, либо необходима их дополнительная активация перед использованием.

Наиболее близким по сущности и техническому результату является способ механохимического получения катализатора реакций гидрогенизации на основе никеля. Данный способ состоит в следующем: для механоактивации используют планетарную мельницу с шарообразными мелющими телами, в данную мельницу загружают смесь оксидов никеля и кремния, далее проводят химическую активацию в токе водорода, после чего пассивируют жирными одноатомными спиртами (C16-18) [Патент № 2677654 РФ, МПК B01J 37/08, B01J 23/755. Способ механохимического получения катализатора реакций гидрогенизации на основе никеля / Афинеевский Андрей Владимирович, Прозоров Дмитрий Алексеевич, Сухачев Ярослав Павлович, Челышева Марина Дмитриевна, Никитин Кирилл Андреевич, Осадчая Татьяна Юрьевна, Лукин Михаил Викторович; заявитель и патентообладатель: Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Ивановский государственный химико-технологический университет" (ИГХТУ); № 2017137184 заяв. 23.10.2017; опубл. 18.01.2019, Бюл. №2].

Данный способ имеет ряд недостатков, основные из которых – это низкая каталитическая активность, необходимость перед использованием отмывать катализатор от жирных одноатомных спиртов (C16-18).

Техническим результатом является повышение активности катализатора, повышение готовности катализатора к использованию (исключение необходимости отмывать катализатор), упрощение процесса реактивации катализатора, и, соответственно, хранения, за счет отсутствия побочных продуктов при реактивации катализатора после длительного хранения.

Указанный результат достигается тем, что в способе механохимического синтеза никелевого катализатора гидрирования, заключающемся в нанесении на носитель (силикагель) непосредственно в исходном сухом виде соединения, содержащего никель, с помощью планетарной мельницы при расходуемой энергии 0,08-3,86 кДж/г.кат., что соответствует 20-50% от максимальной мощности и времени работы 10-240 с, восстановлении при 470°С, со скоростью нагрева 4 C/мин, в токе водорода со скоростью 30 см3/мин, согласно изобретению, наносят на 16,675-25,736 г силикагеля 16,564-25,525 г никеля (II) азотнокислого 6-водного, выдерживают при 150-170°С в течение 180-200 минут, кальцинируют при 450-470°С в течение не менее двух часов до прекращения изменения массы образца, после процедуры восстановления при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 10-15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

Данный катализатор является полностью готовым, при этом он устойчив к воздействию воздуха и может храниться на воздухе до недели с сохранением высокой активности, которая выше, чем у прототипа.

Технический результат достигается за счёт увеличения дисперсности нанесённого соединения никеля; при реактивации катализатора после хранения нет необходимости удалять побочные продукты (жирные одноатомные спирты (C16-18)), так как пассивацию осуществляют за счёт удаления реакционноспособного водорода из катализатора и блокирования поверхности катализатора тонким слоем хемосорбированного кислорода.

Для осуществления изобретения используют следующее оборудование:

Мельница «Активатор-2SL» с техническими характеристиками:

Скорость вращения центральной оси – 993 об/мин (макс.), 904 об/мин (ср.), 828 об/мин (мин).

Соотношение радиусов (центрального и барабанов) – 1,5.

Объём барабанов – 220 см3.

Потребляемая мощность – 1,7 КВт, 380 В/3 фазы.

Мелющие тела:

малые мелющие тела – диаметр 5 мм, масса 0,499 г,

большие мелющие тела – диаметр 8 мм, масса 2,713 г,

Загрузка в каждом барабане мелющих тел и порошка:

малые мелющие тела – 90 шт.,

большие мелющие тела – 90 шт.

Порошок (смесь SiO2 и Ni(NO3)2×6H2O) – 42,3 г.

Для регулировки мощности использовали инвертор TOSVERTVF-S11 фирмы Toshiba. Были использованы следующие регулировки мощности: 20%, 30%, 40%.

Для осуществления изобретения используют следующие вещества:

1. Никель (II) азотнокислый, 6-водный, марки «х.ч.». Кристаллогидрат никеля, ГОСТ 4055-78.

2. Силикагель марки Л 5/40 мкм (SiO2) «ХЧ».

3. Водород электролитический марки Б ГОСТ 3022-80.

Пример 1. Смесь, состоящую из 18,385 г SiO2 и 23,915 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 40% мощности на инверторе TOSVERT в течение 30 с, это соответствует 0,48 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 170°С в течение 180 минут, затем кальцинируют при 450°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 10 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 20,8% никеля и 79.2% SiO2.

Пример 2. Смесь, состоящую из 18.898г SiO2 и 23.402г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 40% мощности на инверторе TOSVERT в течение 60 с, это соответствует 0.96 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 20,0% никеля и 80,0% SiO2.

Пример 3. Смесь, состоящую из 19,982 г SiO2 и 22,318г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 40% мощности на инверторе TOSVERT в течение 120 с, это соответствует 1,93 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 18,4% никеля и 81,6% SiO2.

Пример 4. Смесь, состоящую из 21,454 г SiO2 и 20,846 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 40% мощности на инверторе TOSVERT в течение 180 с, это соответствует 2,89 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 16,4% никеля и 83,6% SiO2.

Пример 5. Смесь, состоящую из 22,905 г SiO2 и 19,395 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 240% мощности на инверторе TOSVERT в течение 240 с, это соответствует 3,86 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 14,6% никеля и 85,4% SiO2.

Пример 6. Смесь, состоящую из 17,950 г SiO2 и 24,350 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 40% мощности на инверторе TOSVERT в течение 10 с, это соответствует 0,16 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 21,5% никеля и 87,5% SiO2.

Пример 7. Смесь, состоящую из 16,775 г SiO2 и 25,525 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 20% мощности на инверторе TOSVERT в течение 10 с, это соответствует 0,08 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 23,5% никеля и 76,5% SiO2.

Пример 8. Смесь, состоящую из 17,889 г SiO2 и 24,411 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 30% мощности на инверторе TOSVERT в течение 10 с, это соответствует 0,12 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 21,6% никеля и 78,4% SiO2.

Пример 9. Смесь, состоящую из 19,030 г SiO2 и 23,270 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 50% мощности на инверторе TOSVERT в течение 10 с, это соответствует 0,2 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 19,8% никеля и 80,2% SiO2.

Пример 10. Смесь, состоящую из 25,736 г SiO2 и 16,564 г Ni(NO3)2×6H2O, загружают в барабан мельницы. Проводят механоактивацию при 40% мощности на инверторе TOSVERT в течение 60 с, это соответствует 0,96 кДж/г.кат. затраченной энергии. Смесь после механоактивации выдерживают при 150°С в течение 200 минут, затем кальцинируют при 470°С в течение двух часов до прекращения изменения массы образца, после охлаждения до комнатной температуры помещают в трубчатую печь и восстанавливают в токе водорода со скоростью 30 см3/мин при t=470°C (скоростью нагрева 4°C/мин). Далее при этой же температуре заменяют поток газа с водорода на газ составом: 99,99% – аргон и 0,01% - кислород, выдерживают 15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры.

В результате получается катализатор составом 11,5% никеля и 88,5% SiO2.

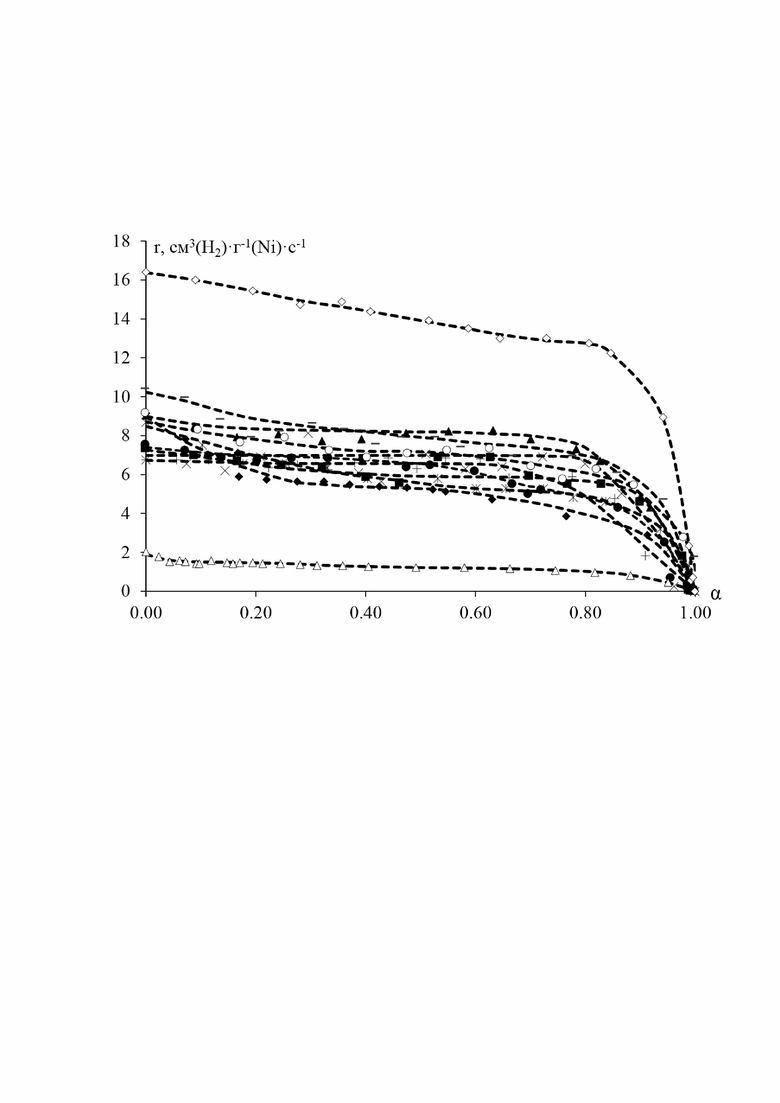

Изобретение поясняется чертежом, на котором показаны скорости (r, см3⋅с-1⋅г-1(Ni)) поглощения водорода в ходе реакции гидрогенизации диэтилового эфира малеиновой кислоты от степени превращения (α) в воде на нанесённых никелевых катализаторах Ni/SiO2, номер кривых соответствует номерам примеров. На чертеже следующими символами обозначены примеры гидрирования на образцах: ● – 1, ▲ – 2,♦ – 3, + – 4, - – 5,Ж – 6, ■ – 7, Х – 8, ○ – 9,◊ – 10, ∆ – прототип. Номера соответствуют номерам примеров.

Исследование полученного катализатора проводили в закрытом реакторе периодического действия, при температуре 30°C, атмосферном давлении, скорость вращения мешалки 3000 об./мин. В ходе восстановления измеряли количество поглощённого водорода от времени. Количество поглощённого водорода приводили к нормальным условиям. Для гидрирования использовали следующие реактивы:

1. Диэтиловый эфир малеиновой кислоты (ДЭМК) ТУ 6-09-3932-87 «ХЧ», поставщик ООО «Кристалл-Центр», ρ = 1,064 г/см3.

2. Водород электролитический марки Б ГОСТ 3022-80.

3. Вода дистиллированная ГОСТ 6709-72.

В таблице 1 приведены условия приготовления катализаторов в примерах 1-10.

Таблица 1

примера

%

с

кДж/г kat

г

г

%

°С/°С

1 Доля мощности доступная при помоле от максимально возможной;

2 количество затраченной энергии;

3 исходная масса силикагеля (SiO2), загружаемая в мельницу;

4 исходная масса кристаллогидрата нитрата никеля II(Ni(NO3)2×6H2O), загружаемая в мельницу для примеров и исходная масса оксида никеля (NiO) для прототипов;

5 t1 – температура выдержки; t2 – температура кальцинирования.

Одна из основных характеристик готового катализатора – это его активность, которая приведена в таблице 2 для образцов, полученных по примерам. Скорость реакции гидрогенизации малеата натрия и диэтилового эфира малеиновой кислоты в воде при температуре 30°С и атмосферном давлении водорода отнесённую к 1 грамму металлав начальный момент времени (α<0,05) отождествляли с активностью. Данные органические субстраты были выбраны в качестве модельных так, как реакция их гидрогенизации идёт в одну стадию без образования промежуточных продуктов и кинетика данных процессов хорошо изучена. Так же в таблице 2 приведено время полупревращения для указанных реакций гидрогенизации. Кинетические кривые поглощения водорода приведены на чертеже.

Таблица 2

см3(H2)⋅с-1⋅г-1(Ni)

Вывод:

Предлагаемый способ позволяет получать катализатор с активностью, превышающей в 5-7 раз активность прототипа, при этом упрощается процесс реактивации катализатора и, соответственно, хранения. За счёт отсутствия жирных спиртов в готовом катализаторе увеличивается полезная масса катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2021 |

|

RU2796743C1 |

| СПОСОБ МЕХАНОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРА РЕАКЦИЙ ГИДРОГЕНИЗАЦИИ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2677654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА НИКЕЛЯ | 2019 |

|

RU2700047C1 |

| Катализатор селективной гидроочистки высокосернистого олефинсодержащего углеводородного сырья и способ его приготовления | 2016 |

|

RU2676260C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2826605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2827707C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2825397C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ КОНВЕРСИИ ГЛИЦЕРИНА В ПРОСТЫЕ СПИРТЫ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ КОНВЕРСИИ ГЛИЦЕРИНА В ПРОСТЫЕ СПИРТЫ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2018 |

|

RU2691068C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2022 |

|

RU2808417C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2011 |

|

RU2473387C1 |

Изобретение относится к получению нанесённого никелевого катализатора гидрогенизации механохимическим способом для восстановления органических соединений, и может использоваться в пищевой, парфюмерной, нефтехимической и нефтеперерабатывающей промышленности. Способ включает нанесение на носитель в виде силикагеля непосредственно в исходном сухом виде соединения, содержащего никель, с помощью планетарной мельницы при расходуемой энергии 0,08-3,86 кДж/г.кат., что соответствует 20-50% от максимальной мощности и времени работы 10-240 с, восстановление при 470°С, со скоростью нагрева 4°С/мин, в токе водорода со скоростью 30 см3/мин. При этом в способе наносят на 16,675-25,736 г силикагеля 16,564-25,525 г никеля (II) азотнокислого 6-водного, выдерживают при 150-170°С в течение 180-200 минут, затем кальцинируют при 450-470°С в течение не менее двух часов до прекращения изменения массы образца, а после процедуры восстановления при этой же температуре заменяют поток водорода на поток газа составом: 99,99% – аргон и 0,01% - кислород, выдерживают 10-15 минут при этой температуре, охлаждают готовый катализатор до комнатной температуры. Техническим результатом является повышение активности катализатора, повышение готовности катализатора к использованию за счет исключения необходимости отмывать катализатор, упрощение процесса реактивации катализатора, и, соответственно, хранения, за счет отсутствия побочных продуктов при реактивации катализатора после хранения. 2 табл., 1 ил.

Способ механохимического синтеза никелевого катализатора гидрирования, включающий нанесение на носитель в виде силикагеля непосредственно в исходном сухом виде соединения, содержащего никель, с помощью планетарной мельницы при расходуемой энергии 0,08-3,86 кДж/г.кат., соответствующей 20-50% от ее максимальной мощности и времени работы 10-240 с, и восстановление при 470°С, со скоростью нагрева 4°С/мин, в потоке водорода со скоростью 30 см3/мин, отличающийся тем, что наносят на 16,675-25,736 г силикагеля 16,564-25,525 г никеля (II) азотнокислого 6-водного, выдерживают при 150-170°С в течение 180-200 минут, затем кальцинируют при 450-470°С в течение не менее двух часов до прекращения изменения массы образца, причем после процедуры восстановления при этой же температуре осуществляют замену потока водорода на поток аргона - 99,99% и кислорода - 0,01%, выдерживают 10-15 минут при этой температуре и охлаждают готовый катализатор до комнатной температуры.

| СПОСОБ МЕХАНОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРА РЕАКЦИЙ ГИДРОГЕНИЗАЦИИ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2677654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА РЕАКЦИЙ ГИДРОГЕНИЗАЦИИ | 2015 |

|

RU2604093C1 |

| НИКЕЛЕВЫЕ КАТАЛИЗАТОРЫ ГИДРИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2333796C2 |

| Способ получения катализатора гидрирования пиперилена | 1989 |

|

SU1719054A1 |

| CN 108883409 A, 23.11.2018. | |||

Авторы

Даты

2020-05-28—Публикация

2019-10-29—Подача