Область техники, к которой относится изобретение

Изобретение относится к области органической химии, а именно к области приготовления катализаторов, используемых в химической промышленности для получения изопропилового спирта (изопропанола, ИПС) каталитическим гидрированием ацетона водородом. Изопропиловый спирт широко используется в качестве растворителя при производстве поверхностно-активных веществ, пластификаторов, присадок к маслам, медицинских препаратов и т.д.

Несмотря на существующий промышленный процесс получения ИПС гидрированием ацетона, в России в настоящее время не производятся катализаторы для него, конкурирующие с известными зарубежными аналогами, поэтому разработка таких катализаторов является актуальной задачей.

Уровень техники

Известны различные катализаторы гидрирования и, в частности, для процесса гидрирования ацетона в ИПС. Наиболее часто используют металлы (Ni, Cu, Со, Ru, Pd Rh [A. Rahman, S. S-Al-Deyab, A review on reduction of acetone to isopropanol with Ni nano superactive, heterogeneous catalysts as an environmentally benevolent approach // Applied Catalysis A: General 469 (2014) 517–523, далее цитируется как A. Rahman, 2014], как массивные [US 7041857, С07 С29/136, 09.05.2006, US 8283504B, C07 C29/14, 09.10.2012], так и нанесенные на SiO2, Al2O3, TiO2, ZrO2.

Описаны способы получения ИПС гидрированием ацетона с использованием в качестве катализатора никеля Ренея [US 20110015450 A1, B01J25/00, C07C29/14, 20.01.2011; US 8283504, C07 C29/14, 9.10.2012], обработанного или не обработанного уксусной кислотой, и никеля Ренея, полученного обработкой никель-алюминиевого сплава 40%-ным водным раствором гидроксида натрия с последующей отмывкой, соответственно. Однако получение таких катализаторов требует большого количества воды для отмывки, их хранение требует особых условий, так как никель Ренея легко воспламеняется при доступе кислорода.

Наиболее часто в качестве катализаторов гидрирования используют металлы, нанесенные на носители. Нанесенные катализаторы (Ме/носитель) могут быть приготовлены различными методами, такими как соосаждение, осаждение активных металлов на сформированный твердый носитель или пропитка носителя растворами солей соответствующих элементов, но наиболее перспективным является последний способ вследствие его простоты.

Нанесенные никель-содержащие катализаторы на основе носителей из различных форм оксида алюминия широко используются в процессах жидкофазного и парофазного гидрирования ацетона в ИПС [WO 2010018405A1, B01J 23/89; C07C 29/145, 18.02.2010; US 6930213 С07В 61/00, 16.08.2005, CN102728361A, B01J 23/755, 17.10.2012; CN 102391067A, C07C 31/10, 28.03.2012; CN103539635, B01J 23/755, 29.01.2014]. В ряде патентов и научных статей подчеркивается, что при использовании в качестве носителя оксида алюминия, наиболее эффективными для синтеза катализаторов с высокой селективностью по изопропиловому спирту являются преимущественно η-, χ-, δ-, θ-, α-модификации со сбалансированными кислотно-основными свойствами [A. Rahman, 2014; O.V. Shutkina, O.A. Ponomareva, P.A. Kots, I.I. Ivanova, Selective hydrogenation of acetone in the presence of benzene // Catalysis Today 218–219 (2013) 30–34].

Активность и стабильность работы никель-содержащих катализаторов на основе оксида алюминия увеличиваются с увеличением содержания никеля от 8 до 25 мас.% [CN102728361A, B01J 23/755, 17.10.2012]. Следует отметить, что в этом патенте используют порошок оксида алюминия, что, в отличие от гранулированного носителя, усложняет отделение катализатора от жидкофазной реакционной смеси.

Известны способы приготовления нанесенных катализаторов, содержащих 20-25 мас.% никеля на гранулированных носителях [US2014/336429A1, C07C 5/10, 13.11.2014; US2023/129143A1, B01J 37/08, 27.01.2023; FR3076747A1, B01J23/755, 19.07.2019; WO2023001639A1, B01J 21/04, 26.01.2023; WO2023001642A1, B01J 21/04, 26.01.2023].

Известен способ получения нанесенного катализатора с высоким содержанием никеля на гранулированном θ- или γ-Al2O3, в котором пропитку проводят путем распыления аммиачного раствора никеля [US2014/336429A1, C07C 5/10, 13.11.2014] с последующими сушкой и прокаливанием, причем эти процедуры проводят как минимум 3 раза для достижения концентрации никеля >20 мас.%. Недостатком данного способа является многократная пропитка носителя, что увеличивает время синтеза. Кроме того, использование распыления приводит к корочковому распределению Ni в гранулах катализатора, что может приводить к снижению активности вследствие истирания и удаления активного никеля с поверхности катализатора.

Известны способы получения нанесенного никелевого катализатора путем взаимодействия гранулированного оксида алюминия с определенными свойствами и расплава кристаллогидрата нитрата никеля [US2023/129143A1, B01J 37/08, 27.04.2023; WO2023001639A1, B01J 21/04, 26.01.2023]. Для получения катализатора, содержащего 22–25 мас.% Ni с размером частиц 2-4 нм, носитель, подвергнутый гидротермальной обработке, предварительно модифицируют раствором лимонной кислоты.

Основной проблемой при приготовлении высокоактивных и стабильных нанесенных катализаторов гидрирования Ni/Al2O3 с использованием нитрата никеля является спекание частиц активного компонента при прокаливании [Bartholomew C.H., Farrauto R.J. Chemistry of Nickel-Alumina Catalysts // J. Сatal. – 1976. – V. 45. – P. 41-53, далее цитируется как Bartholomew C.H., 1976; Gao X., Ashok J., Kawi S. A review on roles of pretreatment atmospheres for the preparation of efficient Ni-based catalysts // Catal. Today. – 2022. – V. 397–399. – P. 581–591]. Согласно литературным данным, термообработка нанесенного на оксид алюминия нитрата никеля в окислительной (O2, воздух) или инертной (N2, Ar) атмосфере способствует формированию более крупных частиц Ni/NiO, чем термообработка в восстановительной атмосфере (Н2, NO) [Gao X., Ashok J., Kawi S. A review on roles of pretreatment atmospheres for the preparation of efficient Ni-based catalysts // Catal. Today. – 2022. – V. 397–399. – P. 581–591; Sietsma J.R.A., Meeldijk J.D., den Breejen J.P., Versluijs-Helder M., van Dillen A.J., de Jongh P.E., de Jong K.P. The Preparation of supported NiO and Co3O4 nanoparticles by the nitric oxide controlled thermal decomposition of nitrates // Angew. Chem. Int. Ed. – 2007. – V. 46. – P. 4547–4549]. Приготовление катализаторов Ni/Al2O3 прямым восстановлением нанесённого нитрата никеля в потоке водорода позволяет получить высокодисперсные частицы металлического никеля и, следовательно, более активный и стабильный катализатор [Bartholomew C.H., 1976]. Однако, прокаливание в Н2 высокопроцентных никелевых катализаторов, содержащих большое количество нитрат-ионов, сопровождается протеканием сильно экзотермических реакций вследствие взаимодействия кислорода (молекулярного или радикалов) и NO c водородом, что может приводить к сильному разогреву реактора и взрыву [Bartholomew C.H., 1976].

Наиболее близким к предлагаемому способу приготовления катализатора для получения ИПС в процессе гидрирования ацетона является способ [RU 2808417, B01J 23/755, 28.11.2023] приготовления катализатора, содержащего никель в количестве 13-30 мас.%, нанесением активного компонента на гамма-оксид алюминия с объемом пор 0,4-0,9 см3/г, отличающийся тем, что нанесение производят из расплава Ni(NO3)2·6H2O с последующей термообработкой на воздухе при температуре 200-500°С и восстановительной активацией в водороде при температуре 300-500°С. Однако этот способ имеет ряд недостатков. Использование гамма-оксида алюминия, проявляющего выраженные кислотные свойства, снижает селективность процесса гидрирования ацетона [A. Rahman, 2014]. Прокаливание катализатора на воздухе способствует спеканию частиц оксида никеля и, в результате, снижению дисперсности металлического никеля в восстановленном катализаторе.

Раскрытие сущности изобретения

Изобретение решает задачу разработки способа приготовления Ni/Al2O3 катализатора с высокой концентрацией никеля для процесса гидрирования ацетона в изопропиловый спирт с использованием нитрата никеля, при котором снижается содержание нитратных групп перед восстановительной активацией, что обеспечивает взрывобезопасность процесса приготовления и высокую активность полученного катализатора.

Технический результат – снижение температуры прокаливания в способе приготовления при сохранении каталитической активности полученного катализатора, которая характеризуется высокой степенью превращения ацетона в ИПС и высокой селективностью по ИПС.

Задача решается предлагаемым способом приготовления катализатора, содержащего не более 30 мас.% никеля, для получения изопропилового спирта в процессе жидкофазного гидрирования ацетона, в котором гранулированный оксид алюминия с объемом пор до 0,9 см3/г пропитывают нитратом никеля, затем сушат, прокаливают при температуре не выше 200°С, а затем, перед стадией восстановительной активации в водороде прокаленного гранулированного оксида алюминия с нанесенным нитратом никеля проводят удаление нитрат-ионов, для чего обрабатывают катализатор водным раствором гидроксида натрия при мольном соотношении гидроксид-ионов к нитрат-ионам (гидроксид/нитрат) не менее 1,1, затем отмывают водой до остаточного содержания нитрат-ионов не более 2,5 мас.% и сушат. После этого проводят восстановительную активацию в водороде при температурах от 300 до 400°С.

В качестве носителя для приготовления катализатора берут гамма-Al2O3, а также проявляющие слабые кислотные свойства переходную (гамма + дельта) и дельта модификации оксида алюминия, что способствует повышению селективности [A. Rahman, 2014]. Al2O3 используют в виде гранул, например, в форме трилистника, с поперечным сечением не более 2 мм, объёмом пор до 0,9 см3/г. Объём пор до 0,9 см3/г позволяет нанести до 30% никеля за одну пропитку и способствует высокой механической прочности катализатора, поскольку увеличение объема пор выше 0,9 см3/г приводит к ее снижению. Для нанесения никеля на Al2O3 используют расплав Ni(NO3)2×6H2O или высококонцентрированный раствор, полученный добавлением к Ni(NO3)2×6H2O количества воды, необходимого для пропитки носителя с учетом влагоемкости. Пропитку из концентрированного водного раствора нитрата никеля осуществляют при температуре до 65°С. В случае расплава используют температуру не выше 80°С. Пропитку проводят под вакуумом или при атмосферном давлении.

Пропитку по влагоемкости расплавом или раствором нитрата никеля под вакуумом проводят следующим образом. Навеску гранул носителя под вакуумом в колбе Шленка приводят в контакт с нагретым до 55-65°C раствором нитрата никеля, а затем осуществляют пропитку в течение 3 ч при температуре 55-65°C. Пропитку расплавом осуществляют аналогичным образом при температуре 65-80°C. После завершения процедуры нанесения активного компонента пропитанный носитель сушат на воздухе при 110°C в течение 2 ч и подвергают прокаливанию в потоке воздуха при температуре не выше 200°С в течение 6 ч. Скорость подъема температуры – 4 °С/мин, скорость подачи воздуха – 50 л/ч.

Нанесение активного компонента при атмосферном давлении проводят в дражировочном барабане, в котором носитель пропитывают высококонцентрированным водным раствором нитрата никеля при интенсивном вращении и нагревании. В барабан загружают навеску носителя и добавляют необходимое количество нагретого раствора азотнокислого никеля. Пропитку проводят в течение 30 мин при температуре 55-65°С. Пропитанный носитель сушат при температуре 110°C до сыпучего состояния и далее подвергают термообработке в атмосфере воздуха при температуре не выше 200°С аналогично вышеописанной методике.

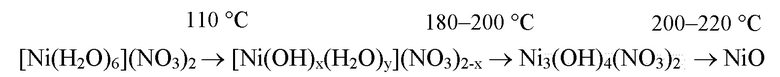

Общую схему разложения Ni(NO3)2×6H2O, нанесённого на Al2O3, в процессе термообработки на воздухе

подтверждают методы РФА и термического анализа, а также анализ образующихся газообразных продуктов (NO, O2 и H2O). Необходимо отметить, что только прокаливание при температуре не выше 200°С приводит к образованию Ni3(ОН)4(NO3)2, нерастворимого в воде. При температуре прокаливания выше 200°С происходит разложение Ni3(ОН)4(NO3)2 с образованием оксида никеля, которое сопровождается укрупнением его частиц, что приводит к снижению активности катализатора.

Для удаления нитрат-ионов оксид алюминия с полученным после прокаливания Ni3(ОН)4(NO3)2, нерастворимым в воде, промывают раствором гидроксида натрия при комнатной температуре и мольном соотношении NaOH/нитрат не менее 1,1, при этом протекает реакция:

Ni3(ОН)4(NO3)2 + 2NaOH → 3Ni(OH)2 + 2NaNO3 ,

что позволяет удалить большую часть NO3-групп до остаточного содержания нитратов не более 2,5 мас.% к общему весу катализатора. После выдерживания катализатора в водном растворе NaОH гранулы катализатора отделяют, трижды промывают дистиллированной водой и сушат при температуре 110°С в течение 2 ч.

Тестирование гранулированных катализаторов проводят в проточном реакторе в реакционной смеси, содержащей 8,6 мас.% ацетона в изопропаноле, при температуре 75°С, давлении 3,5 МПа, мольном соотношении H2/ацетон 1,5, скорости подачи смеси 72–86,4 мл/ч.

Перед проведением эксперимента катализатор восстанавливают in situ в потоке H2 при атмосферном давлении и температуре 300-400°C в течение 3 ч. Скорость подъема температуры составляет 2,5°С/мин, расход Н2 1000 ч-1. Тестирование проводят в 2 этапа: на первом этапе испытаний весовая скорость подачи ацетона ВСПА = 1,0 ч-1 в течение 6 ч, а на втором этапе ВСПА увеличивают до 1,2 ч-1 и проводят процесс в течение ещё 4 ч. Активность катализаторов оценивают по степени превращения ацетона в конце второго этапа испытаний. Селективность по ИПС во всех случаях составляла более 99,9%.

Осуществление изобретения

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Катализатор Ni/Al2O3 готовят с использованием вакуумной пропитки раствором нитрата никеля гранул переходной модификации (гамма+дельта) -Al2O3 с поперечным сечением 1,25 мм и объемом пор 0,8 см3/г.

Для приготовления раствора нитрата никеля с концентрацией, соответствующей получению катализатора с определенным содержанием никеля, нужное количество Ni(NO3)2×6H2O смешивают с дистиллированной водой, взятой в количестве, необходимом для получения объёма раствора, который соответствует влагоёмкости носителя и перемешивают при температуре 60°С до полного растворения.

Вакуумную пропитку гранул носителя полученным раствором проводят следующим образом. В колбу Шленка помещают носитель, откачивают воздух вакуумным насосом и приводят носитель в контакт с полученным раствором нитрата никеля. Пропитанный носитель выдерживают под вакуумом в течение 3 ч в сушильном шкафу при температуре 60°C, затем выгружают из колбы и сушат в течение 2 ч при температуре 110°C и атмосферном давлении.

Высушенный образец подвергают прокаливанию в потоке воздуха при температуре 200°С в течение 6 ч. Полученный гранулированный оксид алюминия с нанесенным Ni3(ОН)4(NO3)2 промывают водным раствором гидроксида натрия с концентрацией, соответствующей мольному соотношению NaOH/нитрат 1,1, для удаления нитрат-ионов. Далее гранулы отделяют от раствора, промывают дистиллированной водой и сушат при 110°С в течение 2 ч. Содержание нитрат ионов составляет 2,2 мас.%.

Отмытый и высушенный катализатор восстанавливают в водороде при 400°С. Полученный катализатор содержит 21,1 мас.% никеля.

Тестирование катализатора в процессе гидрирования ацетона в ИПС проводят как описано выше. Конверсия ацетона в конце испытаний составляет 99,7%.

Пример 2

Катализатор Ni/Al2O3 готовят как в примере 1, с тем отличием, что для пропитки используют расплав Ni(NO3)2×6H2O в количестве, необходимом для нанесения 21 мас.% никеля.

Тестирование катализатора в процессе гидрирования ацетона в ИПС проводят как описано выше. Конверсия ацетона в конце испытаний составляет 99,6%.

Пример 3

Катализатор Ni/Al2O3 готовят с использованием вакуумной пропитки раствором нитрата никеля гранул носителя гамма-Al2O3 с поперечным сечением 1,25 мм и объемом пор 0,85 см3/г. Для приготовления раствора нитрата никеля с концентрацией, соответствующей получению катализатора с определенным содержанием никеля, нужное количество Ni(NO3)2×6H2O смешивают с дистиллированной водой, взятой в количестве, необходимом для получения объёма раствора, который соответствует влагоёмкости носителя и перемешивают при температуре 60°С до полного растворения. Вакуумную пропитку гранул носителя полученным раствором проводят как в примере 1. Пропитанный носитель выдерживают под вакуумом в течение 3 ч в сушильном шкафу при температуре 60°C, затем выгружают из колбы, распределяют тонким слоем и сушат при температуре 110°C в течение 2 ч.

Высушенный образец подвергают термообработке в потоке воздуха при температуре 200°С в течение 6 ч. Полученный гранулированный оксид алюминия с нанесенным основным нитратом никеля Ni3(ОН)4(NO3)2 промывают водным раствором гидрокcида натрия с концентрацией, соответствующей мольному соотношению NaOH/нитрат 1,3 для удаления нитрат-ионов. Далее гранулы отделяют от раствора, промывают дистиллированной водой и сушат при 110°С в течение 2 ч. Содержание нитрат ионов составляет 1,9 мас.%.

Отмытый и высушенный катализатор восстанавливают при 400°С. Полученный катализатор содержит 21,3 мас.% никеля.

Тестирование катализатора в процессе гидрирования ацетона в ИПС проводят как описано выше. Конверсия ацетона в конце испытаний составляет 99,6%.

Пример 4

Катализатор готовят пропиткой гранулированного носителя Al2O3 переходной модификации (гамма+дельта) с поперечным сечением гранул 1,25 мм и объемом пор 0,8 см3/г раствором кристаллогидрата Ni(NO3)2×6H2O при атмосферном давлении в дражировочном барабане. Раствор нитрата никеля для пропитки готовят как в примере 1. Для пропитки включают вращение и обогрев дражировочного барабана. Контроль температуры процесса нанесения активного компонента осуществляют с помощью пирометра RGK PL-8. Скорость вращения барабана 46 об/мин, температура нагрева 60°С. В барабан загружают гранулированный оксид алюминия и добавляют необходимое количество нагретого до 60°С раствора нитрата никеля, пропитку проводят в течение 30 мин. Пропитанный носитель выгружают из барабана, последующие стадии сушки, термообработки и отмывки образца от нитрат-ионов проводят аналогично примеру 1. Содержание нитрат-ионов в катализаторе составляет 2,4 мас.%.

Восстановительную активацию проводят в токе водорода при 400°С, Полученный катализатор содержит 21,2 мас.% никеля. Конверсия ацетона в конце испытаний составляет 99,7 %.

Пример 5

Катализатор готовят как в примере 2, но в качестве носителя используют гранулированный гамма-Al2O3 с поперечным сечением гранул 1,5 мм и объемом пор 0,85 см3/г. Полученный катализатор содержит 27,5 мас.% никеля. Конверсия ацетона в конце испытаний составляет 99,5 %.

Пример 6

Катализатор готовят как в примере 1, но в качестве носителя используют гранулированный дельта-Al2O3 с поперечным сечением гранул 1,5 мм и объемом пор 0,8 см3/г. Полученный катализатор содержит 20,7 мас.% никеля. Конверсия ацетона в конце испытаний составляет 99,5 %.

Пример 7, сравнительный

Катализатор 21%/Ni/гамма-дельта-Al2O3 готовят как в Примере 1, но без стадии промывки раствором гидроксида натрия для удаления нитрат-ионов.

Содержание нитрат-ионов в образце перед стадией восстановительной активации составляет 9,7 мас.%.

Конверсия ацетона в конце испытаний составляет 99,5%.

Пример 8, сравнительный

Для получения катализатора 21%/Ni/гамма-дельта-Al2O3 пропитку носителя раствором нитрата никеля и последующую сушку проводят как в примере 1. Высушенный образец подвергают термообработке в потоке воздуха при температуре 300°С в течение 3 ч и восстанавливают в водороде при 400°С.

Конверсия ацетона в конце испытаний составляет 97,3 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2826605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2827707C1 |

| Способ получения изопропилового спирта | 2024 |

|

RU2829730C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2022 |

|

RU2808417C1 |

| Способ получения изопропилового спирта | 2023 |

|

RU2813540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2798625C1 |

| НОВЫЕ ТЕРАПЕВТИЧЕСКИЕ ВЕКТОРЫ И ПРОЛЕКАРСТВА ДЛЯ ЛЕЧЕНИЯ РАКА | 2020 |

|

RU2827883C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2800947C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2738656C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

Изобретение относится к области органической химии, а именно к области получения изопропилового спирта каталитическим гидрированием ацетона. Предложен способ получения катализатора для жидкофазного гидрирования ацетона, содержащего не более 30 мас.% никеля. Данный способ включает пропитку гранулированного оксида алюминия с объемом пор до 0,9 см3/г нитратом никеля с последующими стадиями сушки, прокаливания и восстановительной активации. При этом прокаливание осуществляют при температуре не выше 200°С. Затем перед стадией активации проводят удаление нитрат-ионов обработкой водным раствором гидроксида натрия при мольном соотношении ионов гидроксид/нитрат не менее 1,1 с последующим отмыванием водой до остаточного содержания нитрат-ионов не более 2,5 мас.%. Технический результат – снижение температуры прокаливания при сохранении каталитической активности полученного катализатора. 3 з.п. ф-лы, 8 пр.

1. Способ приготовления катализатора, содержащего не более 30 мас.% никеля, для получения изопропилового спирта в процессе жидкофазного гидрирования ацетона, который включает пропитку гранулированного оксида алюминия с объемом пор до 0,9 см3/г нитратом никеля с последующими стадиями сушки, прокаливания и восстановительной активации, отличающийся тем, что прокаливание осуществляют при температуре не выше 200°С, а затем перед стадией активации проводят удаление нитрат-ионов обработкой водным раствором гидроксида натрия при мольном соотношении ионов гидроксид/нитрат не менее 1,1 с последующим отмыванием водой до остаточного содержания нитрат-ионов не более 2,5 мас.%.

2. Способ по п. 1, отличающийся тем, что используют гамма-, дельта- или переходную (гамма + дельта)- формы оксида алюминия в виде гранул с поперечным сечением не более 2 мм.

3. Способ по п. 1, отличающийся тем, что пропитку проводят из концентрированного водного раствора нитрата никеля при температуре до 65°С или из расплава Ni(NO3)2·6H2O при температуре не выше 80°С.

4. Способ по п. 1, отличающийся тем, что восстановительную активацию проводят в водороде при температуре 300-400°С.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2022 |

|

RU2808417C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2800947C1 |

| Способ приготовления катализатора гидродеоксигенации алифатических кислородсодержащих соединений | 2016 |

|

RU2637117C1 |

| US 10668451 B2, 02.06.2020 | |||

| CN 102895975 A, 30.01.2013. | |||

Авторы

Даты

2024-08-26—Публикация

2024-03-07—Подача