Изобретение относится к химической промышленности, а именно к способам получения оксида никеля, который используется как адсорбент и для получения катализатора гидрогенизации основных классов промышленно важных органических соединений (получении капролактама, анилина, спиртов и жиров, ароматических аминов) газообразным водородом.

Известен ряд способов получения оксида никеля. В основном, в качестве исходного сырья используют разбавленные растворы нитрата никеля, например, известен способ получения оксида никеля [A.c. SU 1594145 А1, МПК С01G 53/04, B01J 25/02. Способ получения оксида никеля. / Гершун А.В., Цыбулев П.Н., Недвига А.А., Романовская Л.Г., Белов В.В., Пархоменко В.Д., Приходько В.И., Воронин П.Н.; заявитель и патентообладатель: Днепропетровский Химико-Технологический Институт им. Ф.Э. Дзержинского, Институт Общей и Неорганической Химии АН УССР. -№44443825; заявл. 25.04.1988; опубл. 23.09.1990]. В данном способе термически разлагают раствор нитрата никеля, диспергированный в потоке воздуха в плазмохимическом реакторе при температурах 577-677°С или 697-977°С.

Известен электрохимический способ получения оксида никеля [Патент RU 2592892 С1, МПК C01G 53/04, С25В 1/00, B82Y 40/00. Электрохимический способ получения наноразмерных структур оксида никеля (II) / Лебедева O.K., Культин Д.Ю., Роот Н.В., Кустов Л.М., Джунгурова Г.Е., Калмыков К.Б., Дунаев С.Ф. заявитель и патентообладатель: Федеральное государственное бюджетное образовательное учреждение высшего образования "Московский государственный университет имени М.В. Ломоносова" (МГУ) №2015110808/05; заявл. 26.03.2015;опубл. 27.07.2016, Бюл. №21]. Этот способ относится к области электрохимического получения оксидов металлов, что включает окисление анода в ионной жидкости в атмосфере воздуха. В данном способе были использованы никелевые анод и катод. Окисление проводят при температуре 20-25°С в течение 2-20 минут, при плотности постоянного тока 5-10 мА/см2 или при постоянном потенциале 2.3-5 В. Предпочтительно используют ионную жидкость с добавкой дистиллированной воды или пропиленгликоля. Изобретение обеспечивает получение высокоупорядоченных наноразмерных структур.

Известен также способ получения ультрамикродисперсного порошка оксида никеля [Патент RU 2428495 С1, МПК С22В 23/00, С25С 5/02. Способ получения ультрамикродисперсного порошка оксида никеля / Килимник А.Б., Никифорова Е.Ю.; заявитель и патентообладатель: Государственное образовательное учреждение высшего профессионального образования "Тамбовский государственный технический университет" ГОУ ВПО ТГТУ - №2010108875/02; заявл. 09.03.2010; опубл. 10.09.2011 Бюл. №25]. Согласно данному способу оксид никеля получают с помощью проведения электролиза в термостатированной ячейке растворе гидроксида натрия на переменном токе 50 Гц. С помощью термостата в ячейке поддерживают постоянную температуру раствора (60°С). По истечении заданного времени процесса электроды извлекают из ячейки и промывают. Полученный порошок отделяют фильтрацией, промывают дистиллированной водой и высушивают.

Кроме того, существует способ получения оксида никеля химическим восстановлением из водных растворов солей никеля [А.Л. Новожилов, Г.В. Нарсеева, А.В. Серов. Получение наночастиц никеля // VII Международная конференция. Кисловодск - Ставрополь: СевКавГТУ, 2007. - 510 с.]. Способ также характеризуется использованием водных растворов, при этом используют 1% водный раствор поливинилового спирта (в качестве стабилизатора) и применяют боргидрид натрия (в качестве восстановителя). В качестве исходного сырья используют сульфат никеля (концентрация в водном растворе от 0,1 до 0,001 моль/л). Получаемая суспензия весьма устойчива и сохраняется во взвешенном состоянии более недели.

Наиболее близким по своей технической сущности и техническому результату к заявленному патенту является способ получения оксида никеля [Патент RU 2036154 С1, МПК C01G 53/04 (1995.01). Способ получения оксида никеля / Завьялов А.А., Слабиков A.M., Турухина А.А. заявитель и патентообладатель: Свердловский научно-исследовательский институт химического машиностроения №5061670/26; заявл. 04.09.1992; опубл. 27.05.1995], в котором подготовленный раствор Ni(NO3)2 упаривают до массовой концентрации не менее 1,1 кг/л, далее осуществляют его термическую обработку в псевдоожиженном слое частиц оксида никеля. Водяной пар на стадии термической обработки используют в качестве ожижающего агента в аппарате кипящего слоя.

К недостаткам указанных способов получения оксида никеля в первую очередь следует отнести использование большого количества воды для приготовления растворов. Также к недостаткам можно отнести нерациональное использование исходных компонентов, что увеличивает стоимость и трудоемкость. Кроме того, получаемый оксид никеля обладает малой удельной поверхностью, в то время как большая удельная поверхность необходима для использования оксида никеля в качестве адсорбента тяжелых металлов или в качестве сырья для получения катализаторов гидрирования.

Техническим результатом изобретения является увеличение удельной площади поверхности частиц оксида никеля, повышение каталитической и адсорбционной активности восстановленного никеля, уменьшение общего времени приготовления и отходов синтеза, существенное снижение количества используемой воды.

Указанный результат достигается тем, что в способе получения оксида никеля, заключающемся в использовании в качестве исходного соединения нитрата никеля, термической обработке, согласно изобретению, нитрат никеля используют в виде кристаллогидрата никеля состава Ni(NO3)2⋅6H2O, механически смешивают его с нитратом аммония (NH4NO3) в соотношении по массе от 2:1 до 2:5 соответственно, а термическую обработку производят уже полученной механической смеси следующим образом: нагревают смесь до 125÷135°С, полученный расплав выдерживают 60÷70 минут при данной температуре, затем повышают температуру до 230÷240°С и выдерживают 8÷9 часов, далее поднимают температуру до 285÷290°С и выдерживают 60÷70 минут, затем температуру повышают до 470÷480°С и выдерживают до прекращения изменения массы оксида никеля.

Технический результат достигается за счет использования нитрата аммония, который взаимодействует с нитратом никеля и при термическом разложении последнего не дает ему образовывать правильную кристаллическую решетку, что приводит к увеличению удельной площади поверхности, при этом сам нитрат аммония при термическом разложении полностью удаляется из готового оксида никеля; использование кристаллогидрата нитрата никеля в смеси с нитратом аммония позволяет снизить температуру плавления, что позволяет отказаться от приготовления водных растворов, что, в свою очередь, позволяет снизить количество отходов и трудоемкость приготовления.

Для осуществления изобретения используют следующие вещества:

1. Никель (II) азотнокислый, 6-водный, марки «х.ч.». Кристаллогидрат никеля, ГОСТ 4055-78.

2. Нитрат аммония, марки «х.ч.». ГОСТ 22867-77.

3. Водород электролитический марки Б ГОСТ 3022-80.

4. Диэтиловый эфир малеиновой кислоты (ДЭМК) ТУ 6-09-3932-87 «ХЧ», поставщик ООО «Кристалл-Центр», ρ=1,064 г/см3.

Способ получения оксида никеля осуществляют следующим образом:

Пример 1.

Берут навеску кристаллогидрата никеля состава Ni(NО3)2⋅6Н2O массой 6 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 6 г (соотношение по массе 1:1 соответственно), далее помещают в муфельную печь и нагревают до 125°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 2.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6H2O массой 6 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 12 г (соотношение по массе 1:2 соответственно), далее помещают в муфельную печь и нагревают до 135°С, полученный расплав выдерживают 70 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 3.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 6 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 9 г (соотношение по массе 2:3 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 230°С и выдерживают 9 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 4.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 6 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 15 г (соотношение по массе 2:5 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 285°С и выдерживают 70 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 5.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 6 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 3 г (соотношение по массе 2:1 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 6.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 6 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 13,216 г (соотношение по массе 1:2,2 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 7.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 7 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 5,782 г (соотношение по массе 1:0,826 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 8.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 7 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 7,709 г (соотношение по массе 1:1,1 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 9.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 8 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 15,419 г (соотношение по массе 1:1,9 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 8 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 470°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

Пример 10.

Берут навеску кристаллогидрата никеля состава Ni(NO3)2⋅6Н2О массой 8 г, механически в фарфоровой ступке смешивают с нитратом аммония (NH4NO3) массой 17,62 г (соотношение по массе 1:2,2 соответственно), далее помещают в муфельную печь и нагревают до 130°С, полученный расплав выдерживают 60 минут при данной температуре, затем повышают температуру до 240°С и выдерживают 9 часов, далее поднимают температуру до 290°С и выдерживают 60 минут, затем температуру повышают до 480°С и выдерживают до прекращения изменения массы оксида никеля. Готовый оксид никеля охлаждают до комнатной температуры и проводят исследование его свойств.

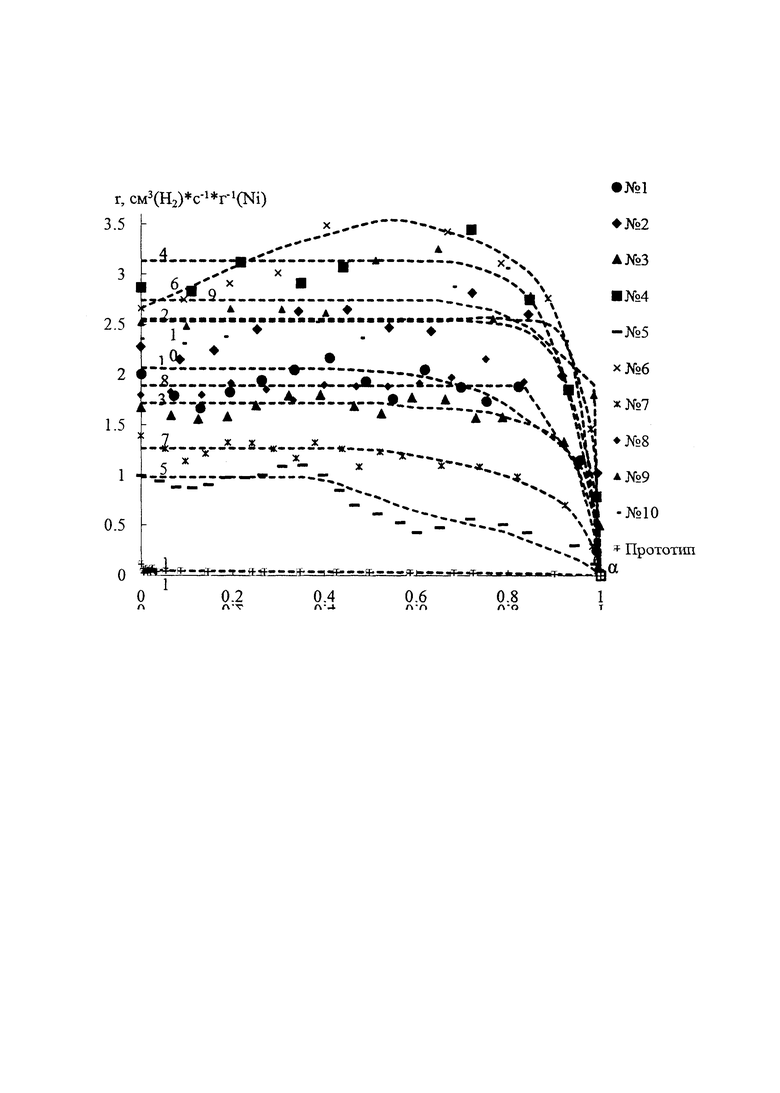

Изобретение поясняется чертежом, на котором приведены графики скорости поглощения водорода от степени конверсии в ходе реакции гидрогенизации диэтилового эфира малеиновой кислоты на никелевых катализаторах, полученных из образцов, приготовленных согласно примерам 1-10, а также для прототипа. Восстановление образцов 1-10 осуществляли в токе водорода (Vпоток=30 см3/мин) при 470°С. Условия проведения гидрогенизации: температура 30°С, атмосферное давление, скорость вращения мешалки 3000 об./мин.

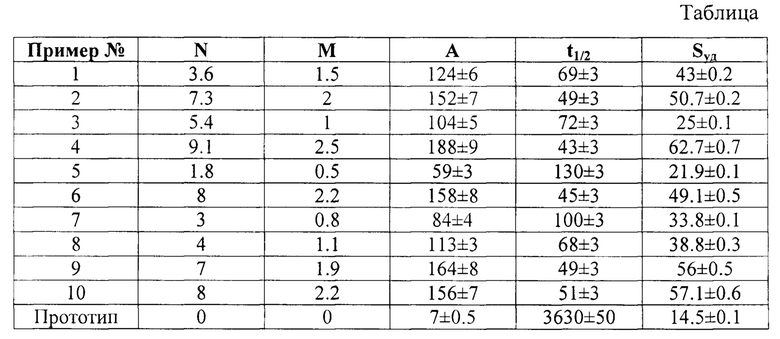

В таблице приведены данные для полученных образцов (примеры 1-10 и прототип), по их активности, времени полупревращения, удельной площади поверхности.

В качестве каталитической активности принимали скорость реакции гидрогенизации малеата натрия и диэтилового эфира малеиновой кислоты в воде при температуре 30°С и атмосферном давлении водорода отнесенную к 1 грамму металла. Данные соединения были выбраны в качестве модельных так, как реакция их гидрогенизации идет в одну стадию без образования промежуточных продуктов и кинетика данных процессов хорошо изучена.

Удельную площадь поверхности определяли по данным низкотемпературной адсорбции азота по методу БЭТ.

N - соотношение числа молей NH4NO3 к NiO;

М - Соотношение массы NH4NO3 к Ni(NO3)2*6H2O;

А - активность, cм3(H2)*c-1*г-1(Ni);

t1/2 - время полупревращения, с;

Syд - удельная площадь поверхности, м2/г.

Вывод по таблице:

Предлагаемый способ позволяет получать оксид никеля с сопоставимыми или значительно превосходящими характеристиками по удельной площади поверхности, получаемый из него адсорбент и катализатор обладает более высокой активностью, значительно уменьшая время полупревращения по сравнению с известными аналогами. При этом для синтеза оксида никеля требуется меньше времени и трудозатрат, происходит значительная экономия водных ресурсов. За счет снижения числа стадий приготовления, времени приготовления и устранения необходимости использовать воды - происходит удешевление изготовления оксида никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида никеля | 2024 |

|

RU2836558C1 |

| СПОСОБ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2021 |

|

RU2796743C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕЛЛУРИТНЫХ СТЕКОЛ (ВАРИАНТЫ) | 2015 |

|

RU2584482C1 |

| Способ получения субмикронного люминесцентного порошка алюмоиттриевого граната, допированного церием (III) | 2023 |

|

RU2820210C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ ДЛЯ ВЫРАЩИВАНИЯ УГЛЕРОДНЫХ НАНОТРУБОК ИЗ ГАЗОВОЙ ФАЗЫ | 2010 |

|

RU2476268C2 |

| СПОСОБ АКТИВАЦИИ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ СИНТЕЗА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2009 |

|

RU2430779C2 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА ПРАЗЕОДИМА, МОЛИБДЕНА И ТЕЛЛУРА PrMoTeO | 2018 |

|

RU2687419C1 |

| СПОСОБ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2019 |

|

RU2722298C1 |

| КАТАЛИЗАТОР ВЫСОКОТЕМПЕРАТУРНОГО ГИДРОФИНИШИНГА ГИДРООЧИЩЕННЫХ НИЗКОЗАСТЫВАЮЩИХ ДИЗЕЛЬНЫХ ФРАКЦИЙ ДЛЯ ПОЛУЧЕНИЯ ДИЗЕЛЬНЫХ ТОПЛИВ ДЛЯ ХОЛОДНОГО И АРКТИЧЕСКОГО КЛИМАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2583788C1 |

Изобретение может быть использовано в химической промышленности при получении адсорбентов, катализаторов гидрогенизации органических соединений газообразным водородом. Для получения оксида никеля в качестве исходного соединения используют нитрат никеля в виде кристаллогидрата Ni(NO3)2⋅6H2O, механически смешивают его с нитратом аммония NH4NO3 в соотношении по массе от 2:1 до 2:5 соответственно. Затем проводят термическую обработку полученной механической смеси. Для этого сначала нагревают смесь до 125÷135°C, полученный расплав выдерживают 60÷70 мин при данной температуре. Затем повышают температуру до 230÷240°C и выдерживают 8÷9 ч. Далее поднимают температуру до 285÷290°C и выдерживают 60÷70 мин. Затем температуру повышают до 470÷480°С и выдерживают до прекращения изменения массы оксида никеля. Изобретение позволяет увеличить удельную площадь поверхности частиц оксида никеля, повысить каталитическую и адсорбционную активность восстановленного никеля, уменьшить время приготовления, количество отходов и количество используемой воды. 1 ил., 1 табл., 10 пр.

Способ получения оксида никеля, заключающийся в использовании в качестве исходного соединения нитрата никеля, термической обработке, отличающийся тем, что нитрат никеля используют в виде кристаллогидрата состава Ni(NO3)2⋅6H2O, механически смешивают его с нитратом аммония (NH4NO3) в соотношении по массе от 2:1 до 2:5 соответственно, а термическую обработку производят уже полученной механической смеси следующим образом: нагревают смесь до 125÷135°C, полученный расплав выдерживают 60÷70 мин при данной температуре, затем повышают температуру до 230÷240°C и выдерживают 8÷9 ч, далее поднимают температуру до 285÷290°C и выдерживают 60÷70 мин, затем температуру повышают до 470÷480°С и выдерживают до прекращения изменения массы оксида никеля.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА НИКЕЛЯ | 1992 |

|

RU2036154C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ НА ПЕРЕМЕННОМ ТОКЕ | 2011 |

|

RU2503748C2 |

| Способ получения оксида никеля | 1990 |

|

SU1797993A1 |

| US 9873108 B2, 23.01.2018 | |||

| CN 108622946 A, 09.10.2018 | |||

| CN 107892336 A, 10.04.2018 | |||

| CN 104692468 A, 10.06.2015. | |||

Авторы

Даты

2019-09-12—Публикация

2019-01-10—Подача