Изобретение относится к представленным в соответствующих пунктах формулы изобретения: реактору R, предпочтительно высокотемпературному реактору с устройством D, применению реактора R с устройством D и способу получения оксидов азота или азотной кислоты, соответственно предусматривающему использование реактора R с устройством D.

Помещенные в реакторы устройства, которые обладают, например, корзинообразной формой, и в связи с их специфической конструкцией или необходимостью обеспечения их прочности, как правило, выполнены из материалов с высокой теплопроводностью, в частности, из металла или металлических сплавов, например, стали, расширяются, например, при нагревании реактора до рабочей температуры или его нагревании, обусловленном теплотой реакции, и сжимаются при охлаждении реактора.

В случае если устройства подобного типа содержат легко перемещаемые заполнители в виде частиц, например, насыпные заполнители в виде цилиндрических или звездоообразных каталитически активных или каталитически неактивных частиц, вследствие различия температурного расширения устройства и указанного заполнителя, как правило, в периферийной области устройства образуются углубления (часто нерегулярные и воронкообразные), в которые обычно ссыпаются, или, соответственно, опускаются находящиеся в периферийной области частицы.

Данное обстоятельство является нежелательным, поскольку неоднородность заполнителя обычно обусловливает ухудшение его характеристик, например, каталитических свойств. Так, например, в находящихся в периферийной области углублениях скорость газового потока выше, чем в зонах без углублений, что обычно обусловливает сокращение времени пребывания реакционного газа в периферийной области, уменьшение поверхности его контакта с катализатором, а, следовательно, как правило, в целом более низкие степени каталитического превращения в периферийной области.

Кроме того, устройства указанного выше типа помимо или вместо указанных выше частиц могут включать монолитные формованные изделия, например, обладающие ячеистой формой и часто выполнямые из прессованного, экструдированного и/или спеченного неорганического материала, который обычно обладает хрупкостью, ломкостью или чувствительностью к истиранию. Вследствие упомянутого выше расширения и сжатия указанного устройства монолитные формованные изделия могут приходить также в движение, например, тереться друг о друга и разламываться или переворачиваться. Следствием данного обстоятельства является возникновение тех же проблем, что и в случае указанных выше частиц заполнителя.

Наряду с этим частичная замена указанных выше монолитных каталитических формованных изделий свежими формованными изделиями оказывается проблематичной и неэффективной, а также существует опасность разрушения этих формованных изделий при их извлечении из устройства, в которое они помещены, или при их загрузке в это устройство.

Кроме того, вследствие того, что реакторы нередко эксплуатируют в прерывистом режиме, они довольно часто выходят из строя и подлежат непредусмотренному внеплановому ремонту, для чего требуется выгрузить указанные выше монолитные каталитические формованные изделия, чтобы достичь места ремонта реактора, а после его выполнения вновь загрузить их в реактор.

Указанные выше проблемы имеют место, например, при осуществлении процессов получения оксидов азота и/или азотной кислоты посредством окисления аммиака в присутствии катализатора, например, содержащей благородный металл каталитической сетки. При этом продукты окисления аммиака обычно проходят через сыпучую массу находящегося в виде частиц катализатора разложения закиси азота и/или слой катализатора разложения закиси азота, состоящий из монолитных формованных изделий и обычно помещаемый в корзинообразное устройство. Так, например, указанные выше воронкообразные углубления, образующиеся в подобном процессе, а также разрушение или разупорядочение монолитных формованных изделий в сыпучей массе, соответственно слое катализатора разложения закиси азота, обусловливают более низкую степень разложения закиси азота в насыпном слое катализатора, следствием которой обычно является нежелательное усиление эмиссии закиси азота с производственной установки.

Из международной заявки WO 2006/009453 А1 фирмы Yara International известна, например, гескагональная или кубическая структурированная упаковка каталитических формованных изделий (модульный реактор «MOSFIBER» со стационарным слоем катализатора), например, для выполняемого в реакторе разложения закиси азота (N2O). Однако в цитируемом документе отсутствует информация, касающаяся проблем истирания или разрушения подобных каталитических формованных изделий в процессе эксплуатации реактора, а также об их замене новыми каталитическими формованными изделиями.

В основу настоящего изобретения была положена задача предложить реактор с устройством, содержащим каталитические монолитные формованные изделия, которые в процессе эксплуатации реактора практически не подвержены повреждению или разрушению и могут быть эффективно и практически без повреждения или разрушения полностью или частично загружены или выгружены.

Согласно изобретению определены представленные в соответствующих пунктах формулы изобретения: реактор R, предпочтительно высокотемпературный реактор, с устройством D, применение реактора R с устройством D и способ получения оксидов азота или азотной кислоты, соответственно предусматривающий использование реактора R с устройством D.

В предпочтительном варианте осуществления изобретения реактор R с устройством D, соответственно такие, как указано ниже, используют в процессе получения оксидов азота или азотной кислоты. Данный вариант осуществления изобретения в нижеследующем описании называют также «NOx/HNO3-вариантом», причем в отсутствие иных указаний последующее описание прежде всего относится именно к этому варианту осуществления изобретения.

Технологии получения оксидов азота или азотной кислоты, обычно осуществляемые посредством каталитического окисления аммиака кислородсодержащим газом, как правило, воздухом, известны и описаны, например, в разделе «Nitric Acid, Nitrous Acid, and Nitrogen Oxides" энциклопедии Ullmanns Encyclopedia of Industrial Chemistry (6-e полностью переработанное издание, том 23, сс. 1-49, 2003, издательство Wiley-VCH Verlag GmbH & Co. KGaA, Вейнгейм).

В соответствии с технологией получения оксидов азота и/или азотной кислоты смесь аммиака с кислородсодержащим газом, например, воздухом или чистым кислородом, обычно подвергают каталитическому превращению, например, на сетке из благородного металла, в частности, из платины или сплава платины с родием, обычно при относительно высокой температуре, например, в температурном интервале от 800 до 900°С, причем образующиеся продукты реакции, которые, как правило, содержат монооксид азота в качестве основного компонента и закись азота(«веселящий газ») в качестве побочного компонента, обычно перемещаются через расположенный ниже по потоку (обычно ниже каталитической сетки) слой с каталитическими и/или некаталитическими, обычно керамическими формованными изделиями, устойчивыми в условиях протекающей в реакторе реакции.

Подобный слой, обычно катализирующий разложение закиси азота, помещен в корзинообразное устройство и, как правило, обеспечивает разложение закиси азота до элементарных азота (N2) и кислорода (О2). После выхода из корзинообразного устройства реакционную смесь обычно охлаждают в теплообменниках, причем она дополнительно реагирует с кислородом с образованием диоксида азота. Реакционную смесь подвергают дополнительному охлаждению, как правило, в другом теплообменнике, и, в заключение, реализуемому в абсорбере взаимодействие с водой с получением азотной кислоты, причем уже в процессе дополнительного охлаждения реакционной смеси возможна частичная конденсация азотной кислоты. Разбавленную азотную кислоту, которая может образоваться при указанном выше охлаждении/конденсации, обычно также направляют в абсорбер.

Ниже приводится более подробное описание настоящего изобретения.

Материалом устройства D обычно является высокотемпературный металлический материал, например, «Inconel 600» (Материал-№2.4816), Alloy 602 СА и Haynes Alloy, или материалы из аустенитных сталей с условными обозначениями 1.4828, 1.4835 и 1.4876. Значения коэффициента температурного расширения указанных материалов при рабочей температуре в интервале от 800 до 900°С обычно составляют от 17×10-6 K-1 до 19×10-6 K-1.

Хорошо пригодными материалами устройства D являются «Inconel 600», сталь номер 1.4835, а также Alloy 602 СА или Haynes Alloy.

Предпочтительными материалами устройства D являются «Inconel 600», сталь номер 1.4835 или Alloy 602 СА.

Дно В устройства D, как правило, снабжено перфорацией, вид и геометрическая форма которой не являются критичными параметрами, а речь идет прежде всего о проницаемости для газов и/или жидкостей, предпочтительно газов. Дно В обычно перфорировано таким образом, чтобы частицы не могли проникнуть через перфорацию.

В одном варианте осуществления изобретения дно В содержит несущий элемент, например, решетку в виде рамы или металлической сотовой конструкции, на которой может находиться металлическая сетка или несколько, например две или три металлические сетки обычно с различным размером ячеек и/или различной толщиной проволоки. Несущий элемент, например, решетка в виде рамы или металлической сотовой конструкции, может являться цельным изделием или может состоять из нескольких сегментов, количество которых предпочтительно составляет от двух до восьми, особенно предпочтительно от четырех до шести, причем подобные сегменты могут быть легко скреплены друг с другом и могут иметь самые разные геометрические параметры, например, могут являться круговыми сегментами на четвертую, шестую или восьмую часть круга, а, следовательно, могут обладать конфигурацией «куска торта».

Поперечное сечение отверстий указанных выше сеток может иметь любую геометрическую форму, например, может быть прямоугольным, шестиугольным или круглым.

Дно В обычно выполнено из материала 1.4835, Alloy 602 СА или «Inconel 600», предпочтительно из материала «Inconel 600» или Alloy 602 СА.

Геометрическая форма поперечного сечения дна В, как правило, определяется геометрической формой поперечного сечения реактора R, в который обычно помещено дно В. Геометрическая форма поперечного сечения дна В предпочтительно аналогична геометрической форме поперечного сечения реактора R, в который помещено дно В.

Подходящей геометрической формой поперечного сечения дна В и/или реактора R, в который помещено дно В, является многогранник, предпочтительно четырехугольник или шестиугольник, особенно предпочтительно прямоугольник или правильный шестиугольник.

Кроме того, подходящей геометрической формой поперечного сечения дна В и/или реактора R, в который помещено дно В, является практически круглая или эллиптическая форма, предпочтительно практически круглая или круглая форма поперечного сечения дна В и/или поперечного сечения реактора R, в который он помещен. Особенно предпочтительной является практически круглое или круглое поперечное сечение дна В и/или поперечное сечение реактора R, в который помещено дно В.

Дно В может быть расположено в реакторе R, например, на холодильнике или теплообменнике, расположенном под дном В ниже по потоку непосредственно или на керамической или металлической проставке. Дно В может опираться также на среднюю внутреннюю опору и боковые планки, выполняющие функцию опор.

Материал бокового ограничителя W устройства D обычно аналогичен материалу дна В.

Боковой ограничитель W расположен в периферийной области дна В таким образом, что он полностью окружает дно В и образует пространство с объемом V, который, как более подробно описано ниже, частично или полностью заполнен каталитическими и/или некаталитическими формованными изделиями. В особом варианте осуществления изобретения боковой ограничитель W может быть жестко соединен с дном В, причем в этом случае образуется корзинообразное соединение.

Боковой ограничитель W обычно расположен относительно дна В под углом от 45° до 135°, предпочтительно практически под прямым углом. Боковой ограничитель W обычно является прямым, то есть он практически не изогнут в вертикальном направлении.

Отношение высоты бокового ограничителя W к диаметру дна В в свету обычно находится в диапазоне от 0,04:1 до 0,2:1.

Высота бокового ограничителя W обычно составляет от 100 до 1000 мм, предпочтительно от 150 до 600 мм.

Диаметр дна В в свету обычно составляет от 2500 до 6000 мм.

Боковой ограничитель W может быть (но необязательно) выполнен цельным, однако может состоять также из отдельных частей, или, соответственно, сегментов.

По меньшей мере на части поверхности внутренней стороны бокового ограничителя W, предпочтительно в области, примыкающей выше по потоку непосредственно к дну В, предпочтительно может находиться теплоизолирующий слой S. Теплоизолирующий слой S может покрывать, например, от 30% до практически 100% поверхности внутренней стороны бокового ограничителя W, предпочтительно практически всю указанную поверхность.

Теплоизолирующий слой S покрывает предпочтительно по меньшей мере 30%, например от 30 до 90% ближайшей к дну В поверхности внутренней стороны бокового ограничителя W, то есть нижней части этой поверхности.

Теплоизолирующий слой S, как правило, полностью покрывает внутреннюю поверхность бокового ограничителя W.

Теплоизолирующий слой S обычно примыкает к поверхности внутренней стороны бокового ограничителя W практически непосредственно, то есть практически без промежутка в направлении центральной точки устройства D. Теплоизолирующий слой S на стороне, обращенной к центральной точке устройства D, например, на стороне контакта с сыпучей массой из частиц или формованных изделий, может допускать практически любую геометрическую форму поперечного сечения, например, от прямоугольной до скошенной, например, форму трапеции со ступенчато изогнутой вовнутрь (вогнутой) и наружу (выпуклой), то есть обращенной к центральной точке устройства D, стороной с одной или несколькими ступенями.

Теплоизолирующий слой S может быть цельным или, для обеспечения необходимой геометрической формы поперечного сечения, может состоять из отдельных элементов, как описано ниже более подробно.

Толщина теплоизолирующего слоя S в пересчете на диаметр дна В обычно составляет от 0,5 до 5%, например, 1,0%. Так, например, при диаметре дна В в диапазоне от 2500 до 6000 мм толщина теплоизолирующего слоя S составляет 50 мм.

Материал теплоизолирующего слоя S выбран из группы, состоящей из керамических материалов, например, шамот, микропористый материал или силикатные волокна, причем указанные материалы, как правило, не разлагаются в температурном интервале от приблизительно 700 до 1100°С и обычно обладают теплопроводностью в диапазоне от 0,03 до 0,15 Вт/м/К.

Предпочтительными микропористыми материалами являются микропористые силикатные вещества, содержащие высокодисперсную кремниевую кислоту и так называемые глушители, которые не разлагаются в температурном интервале от приблизительно 700 до 1100°С и обладают теплопроводностью в этом температурном интервале, составляющей от 0,04 до 0,09 Вт/м/К, например, продукты WDS ® High и WDS® Ultra фирмы Porextherm (смотри трехстраничный технический паспорт модификации 1.4/15-02 10/НН WDS® High, соответственно 1.03/15-02 10/НН WDS® Ultra, фирма Porextherm Dammstoffe GmbH, Heisinger StraBe 8/10, 87437 Кемптен, www.porextherm.com.).

Теплоизолирующий слой S может быть сформирован из пластин указанного выше материала, предпочтительно микропористых силикатных веществ, причем толщина подобных пластин составляет, например, от 10 до 50 мм, и причем необходимую форму, или, соответственно, геометрические параметры поперечного сечения пластин теплоизолирующего слоя приводят в соответствие с формой бокового ограничителя W.

В предпочтительном варианте осуществления изобретения указанный выше материал теплоизолирующего слоя S (предпочтительно микропористые силикатные вещества, предпочтительно подвергнутые предварительной термической обработке при 850°С, и/или силикатные волокна в виде матов), как указано ниже, размещен в кассеты (в дальнейшем называемые также изоляционными кассетами), которые затем в общем случае могут быть, как указано ниже, скомпонованы в теплоизолирующий слой S.

В качестве примера ниже описана изоляционная кассета с размещенным в ней изоляционным материалом.

Изоляционная кассета обычно состоит из металлического кожуха, выполненного, например, из стойких к высоким температурам сталей и заполненного одним или несколькими изоляционными материалами, например, указанными выше микропористыми материалами, предпочтительно микропористыми силикатными веществами и/или силикатными волокнами предпочтительно в виде матов. Помещенный в изоляционные кассеты микропористый материал, например, отделен от металлической стенки матами из силикатных волокон и силикатными волокнами.

Металлический кожух изоляционных кассет может быть выполнен из одного или нескольких металлов, например, из высокотемпературных материалов «Inconel 600» или Alloy 602 СА на стороне изоляционной кассеты, обычно подверженной воздействию более высоких температур, и материала 1.4541 на стороне изоляционной кассеты, обычно подверженной воздействию более низких температур.

Подобные изоляционные кассеты предпочтительно обладают прямоугольной формой предпочтительно с небольшой кривизной и соединениями в фальц, или, соответственно, другими системами соединения внахлест, которые могут образовывать конфигурацию типа «паз/выступ» и, например, представлены на фиг. 12 (соответствующие позиции аналогичны приведенным в настоящем описании). Металлические стенки на торцевых сторонах кассет, обычно образующие области соединения в фальц или внахлест, обычно должны обладать небольшой толщиной, что, например, позволяет уменьшить эффективную общую теплопередачу.

Толщина стенок изоляционных кассет в области соединения в фальц и внахлест обычно составляет от 0,2 до 0,5 мм и обычно меньше толщины стенок остальной части теплоизоляционной кассеты, обычно составляющей от 0,8 до 1,5 мм. Выдавленные области соединения изоляционных кассет в фальц и внахлест предпочтительно обладают волнистой структурой.

Для формирования теплоизолирующего слоя S указанные выше изоляционные кассеты, например, сегментообразно располагают на внутренней стороне бокового ограничителя W по окружности, например, как показано на фиг. 13 (соответствующие позиции аналогичны приведенным в настоящем описании).

Изоляционные кассеты предпочтительно расположены с плотной посадкой по окружности (в тангенциальном направлении) или совмещением, достигаемым иными методами, например, совмещением типа «паз/выступ», и неподвижны, например, лишь в направлении окружности.

Изоляционные кассеты обычно стыкуют друг с другом при температуре монтажа (обычно в диапазоне от 0 до 30°С) таким образом, чтобы в месте реактора R, в котором изоляционная кассета подвержена воздействию более высокой температуры, ширина стыка превышала ширину стыка в месте реактора R с более низкой температурой, благодаря чему при повышенной рабочей температуре в реакторе R изоляционные кассеты вследствие расширения обычно оказываются состыкованы друг с другом максимально плотно, практически без натяжения или образования перекосов.

В одном варианте осуществления изобретения часть бокового ограничителя W (обозначенная W1) с теплоизолирующим слоем S или предпочтительно без теплоизолирующего слоя S может быть жестко соединена с дном В, может полностью окружать дно В и может обладать относительно небольшой высотой (например, от 50 до 150 мм). Вторая часть бокового ограничителя W (обозначенная W2) может быть расположена по окружности на внутренней стенке реактора в виде «фартука», например, в виде Z-образной конструкции, и предпочтительно закреплена, причем край фартука W2 выполнен, например, в виде обращенного вниз поворотного U-образного или V-образного профиля. В отверстие этого поворотного U-образного или V-образного профиля выступает боковой ограничитель W1. Жесткое соединение бокового ограничителя W1 с дном В реализуют, например, посредством сварки. Теплоизолирующий слой S ниже возможно имеющейся каталитической сетки обычно предпочтительно состоит из двух частей и предпочтительно выполнен в конфигурации плотной посадки, причем верхняя часть состоящего из двух частей теплоизолирующего слоя S обычно предпочтительно жестко соединена с верхним боковым ограничителем W2, тогда как жесткое соединение нижней части теплоизолирующего слоя S с верхним боковым ограничителем W2 отсутствует, в связи с чем данная часть теплоизолирующего слоя S способна перемещаться в вертикальном направлении вверх и вниз. Теплоизолирующий слой S может быть расположен также выше возможно имеющейся каталитической сетки, предпочтительно перекрывая всю остальную часть бокового ограничителя W. В одном варианте подобного конструктивного исполнения жесткое соединение части W1 с дном В может отсутствовать, и эта часть может быть соединена с дном В обратимо, то есть может быть легко отсоединена от дна В вручную и вновь соединена с ним, например, посредством сварки, запрессовки или резьбового крепления.

В другом варианте конструктивного исполнения боковой ограничитель W полностью окружает дно В и не соединен с ним жестко, а, например, в виде «фартука» расположен по всей окружности на внутренней стенке реактора и предпочтительно зафиксирован, причем между нижним краем фартука и дном В имеется проходящий по окружности зазор.

По меньшей мере в области внутренней стенки реактора R, в которую помещено устройство D, между внутренней стенкой реактора R и наружной стороной бокового ограничителя W устройства D обычно расположены охлаждающие устройства, например, с пропускаемой через их трубы поглощающей тепло средой, например, водой или солевым расплавом, причем трубы в виде трубчатого змеевика расположены, например, между внутренней стенкой реактора и наружной стороной бокового ограничителя W. Назначением подобных охлаждающих устройств обычно является защита стенок реактора от сильного нагревания, что достигается благодаря активному охлаждению по меньшей мере в области устройства D и/или фланцев реактора.

В одном варианте осуществления изобретения охлаждающие устройства на внутренней стенке реактора R в области устройства D могут быть полностью или частично заменены указанным выше теплоизолирующим слоем S.

При этом сама область внутренних стенок реактора R, в которую помещено устройство D, образует боковой ограничитель W, на внутренней стороне которого по меньшей мере частично, предпочтительно полностью находится практически сплошной теплоизолирующий слой S предпочтительно в виде описанных выше изоляционных кассет, причем высота бокового ограничителя, измеренная в направлении от дна В выше по потоку, составляет, например, от 200 до 1200 мм.

Со стороны, расположенной выше по потоку напротив дна В, находится по меньшей мере одно плетеное изделие из благородного металла, например, платины, палладия, родия и/или сплавов благородных металлов, например, содержащих указанные благородные металлы, и/или по меньшей мере одно плетеное изделие из неблагородного металла, например, сетка из мегапира (сетка из канталя), обычно используемая для механической стабилизации сетки из благородного металла. Указанное выше плетеное изделие из благородного и/или неблагородного металла согласно изобретению называют также каталитической сеткой.

Объем V устройства D содержит описанные ниже каталитические и/или некаталитические формованные изделия (F).

Некаталитическими формованными изделиями (F) согласно изобретению обычно являются керамические формованные изделия, стабильные в условиях протекающих в реакторе R реакций и практически не катализирующие эти реакции.

Каталитические формованные изделия (F) согласно изобретению, как правило, катализируют одну или несколько протекающих в реакторе R реакций, например, разложение закиси азота (N2O) до азота и кислорода.

Каталитические и/или некаталитические формованные изделия (F) выбраны из группы, включающей: (i) формованные изделия (F1) в виде прямых призм с треугольным, прямоугольным, шестиугольным основанием или фрагментами указанных многоугольных оснований и (ii) комбинацию формованных изделий (F1) с указанными ниже формованными изделиями (F2), которые обладают меньшими размерами, чем формованные изделия (F1).

Основанием формованных изделий (F1) предпочтительно является правильный треугольник, предпочтительно правильный прямоугольник, предпочтительно правильный шестиугольник или фрагменты указанных многоугольников. Параллельный сдвиг образующего основание многоугольника происходит перпендикулярно основанию, а, следовательно, в качестве геометрического тела получается прямая призма. В случае если основание прямой призмы является прямоугольным, речь идет также о прямоугольном параллелепипеде. Ограничительную поверхность соответствующей призмы, конгруэнтную и параллельную ее основанию, называют верхней поверхностью, тогда как совокупность всех прочих ограничительных поверхностей называют наружной боковой поверхностью.

Другим параметром, используемым в качестве характеристики формованных изделий (F1) и, в частности, (F2), является так называемый эквивалентный диаметр частиц  вычисляемый по уравнению:

вычисляемый по уравнению:

в котором Vk означает объем формованного изделия и Ak означает общую площадь наружной поверхности формованного изделия. Так, например, эквивалентный диаметр частиц  в виде так называемых «стренг», представляющих собой цилиндрические формованные изделия с диаметром D, равным 3 мм, и длиной 1, равной 10 мм (Ak=108,4 мм2 и Vk=70 мм3), используемые в качестве формованных изделий (F2), вычисляют следующим образом:

в виде так называемых «стренг», представляющих собой цилиндрические формованные изделия с диаметром D, равным 3 мм, и длиной 1, равной 10 мм (Ak=108,4 мм2 и Vk=70 мм3), используемые в качестве формованных изделий (F2), вычисляют следующим образом:

Показатель  формованных изделий (F1) предпочтительно от 5 до 50 раз, предпочтительно от 15 до 25 раз превышает показатель

формованных изделий (F1) предпочтительно от 5 до 50 раз, предпочтительно от 15 до 25 раз превышает показатель  формованных изделий (F2).

формованных изделий (F2).

Высота формованных изделий (F1) в виде прямых призм может быть равна или меньше наибольшей длины стороны многоугольника с n углами (n=3, 4 или 6), образующего основание этих призм, причем высота формованных изделий (F1) в виде прямых призм предпочтительно превышает наибольшую длину стороны многоугольника с n углами (n=3, 4 или 6), образующего основание этих призм, то есть речь идет о вытянутой в высоту призме с продольной осью.

Фрагменты многоугольника, образующего основание формованных изделий (F1) с n углами (n=3, 4 или 6), могут быть сформированы любым образом, например, посредством рассечения треугольника вдоль его высоты, рассечения прямоугольника вдоль его диагонали или рассечения шестиугольника вдоль линии, соединяющей два его противолежащие угла, с образованием треугольника или трапеции. В результате подобного фрагментирования, в свою очередь, образуются трехмерные формованные изделия (F1) в виде прямых призм.

Формованные изделия (F1) в виде прямых призм, как правило, обладают диаметром или диагональю основания от 20 до 100 мм, предпочтительно от 50 до 75 мм, и высотой от 100 до 300 мм, предпочтительно от 150 до 230 мм.

Указанными выше каталитическими формованными изделиями (F1) обычно являются так называемые цельные катализаторы, то есть катализаторы, в которых практически отсутствует инертный носитель. Хорошо подходящие каталитические формованные изделия (F2) подобного типа катализируют разложение закиси азота (N2O) и описаны, например, в немецком патенте DE 10350819 А, в частности, в абзацах с [0015] по [0017]. Они могут быть выполнены, например, посредством экструзии.

Указанные выше каталитические формованные изделия (F1) могут включать также основу из инертного носителя, например, кордиерита, с одним или несколькими каналами, практически параллельными продольной оси формованного изделия (F1), поверхность которых покрыта каталитически активным материалом. Подобные каналы, как правило, обладают квадратным поперечным сечением, причем количество каналов в расчете на один квадратный дюйм составляет, например, 400 (при ширине канала 1,2 мм) или 230 (при ширине канала 1,6 мм), соответственно за вычетом толщины стенок. Подобные каталитические формованные изделия называют также «монолитами». Хорошо подходящие каталитические формованные изделия (F1) подобного типа катализируют разложение закиси азота (N2O) и описаны, например, в европейском патенте ЕР 1147813 А2 или международной заявке WO 2006/009453 А1.

Каталитические и/или некаталитические формованные изделия (F2) меньше формованных изделий (F1). Показатель  формованных изделий (F1) предпочтительно от 5 до 50 раз, предпочтительно от 15 до 25 раз превышает показатель

формованных изделий (F1) предпочтительно от 5 до 50 раз, предпочтительно от 15 до 25 раз превышает показатель  формованных изделий (F2).

формованных изделий (F2).

Каталитическими и/или некаталитическими формованными изделиями (F2) обычно являются частицы твердого материала правильной или неправильной формы, как правило, длиной от 3 до 30 мм, диаметром от 2 до 10 мм, обладающие, например, круглым или звездоообразным поперечным сечением. Другими каталитическими и/или некаталитическими формованными изделиями (F2) могут являться обладающие высокой сыпучестью кольца, кольца, шарики, экструдаты, полые экструдаты или иные частицы твердого материала и/или формованные изделия, размеры которых аналогичны указанным выше.

Указанными выше каталитическими формованными изделиями (F2) обычно являются так называемые цельные катализаторы, то есть катализаторы, в которых практически отсутствует инертный носитель. Хорошо подходящие каталитические формованные изделия (F2) подобного типа катализируют разложение закиси азота (N2O) и описаны, например, в немецком патенте DE 10350819 А, в частности, в абзацах с [0015] по [0017].

Группы, включающие от m до n формованных изделий (F1), в металлической кассете, открытой выше по потоку и закрытой ниже по потоку газопроницаемым дном, практически без зазоров между боковыми сторонами и с вертикально ориентированной продольной осью размещены в модулях (М), причем m и n соответственно означают целое число от 3 до 30 и n>м.

Дно модуля (М), как правило, снабжено перфорацией, вид и геометрическая форма которой не являются критичными параметрами, а речь идет прежде всего о проницаемости для газов и/или жидкостей, предпочтительно газов. Дно модуля (М) обычно перфорировано таким образом, чтобы находящиеся в нем частицы не могли проникнуть через перфорацию.

Площадь основания модуля (М) как правило составляет от 0,25 до 1,5 м2, предпочтительно от 0,5 до 1,0 м2.

Геометрические параметры формованных изделий (F1) предпочтительно выбраны таким образом, чтобы при отсутствии зазоров между их боковыми сторонами и вертикальной ориентации их продольной оси они практически полностью перекрывали поперечное сечение дна модуля (М). При этом для заполнения возможных промежутков внутри периферийной области модуля (М) обычно используют указанные выше фрагменты формованных изделий (F1). Пример комплектования модулей (М) формованными изделиями (F1), а также практически полного перекрытия поперечного сечения дна В устройства D модулями (М) представлен на фиг. 1.

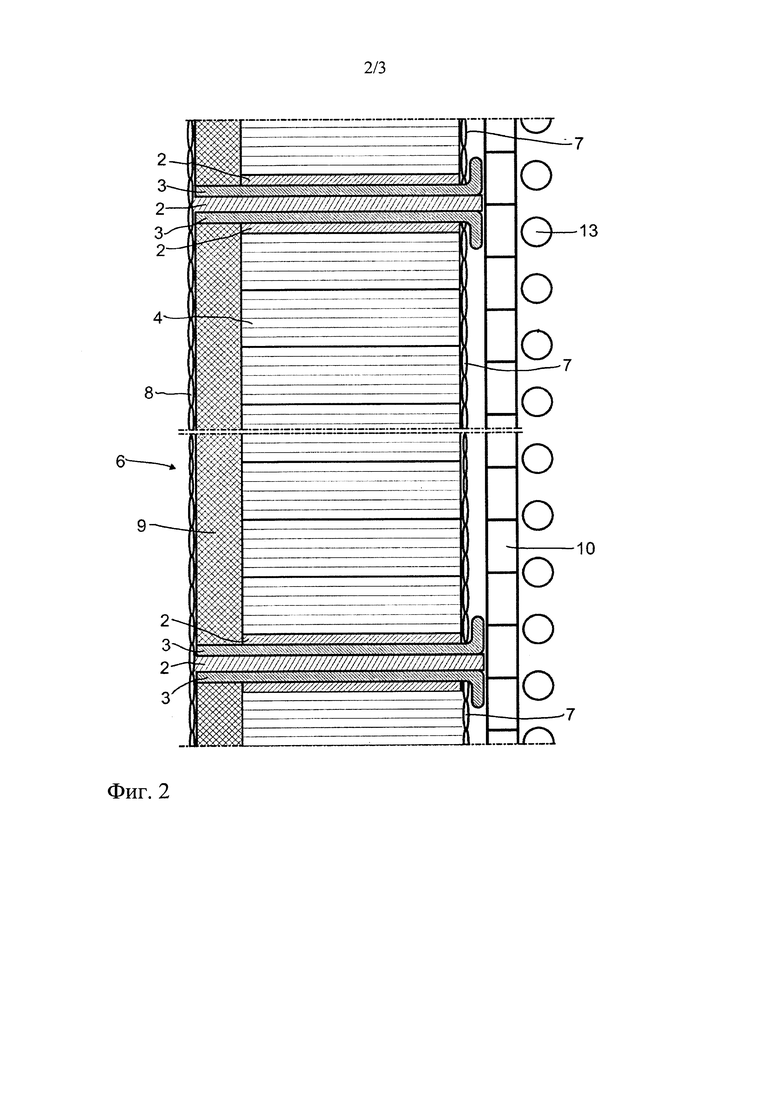

Пространство между самими крайними формованными изделиями (F1) в модуле (М) и внутренней поверхностью модуля (М) может быть заполнено материалом для заполнения швов, например, как показано на фиг. 2. Подходящим материалом для заполнения швов является ткань, фетр, маты или подобные неорганические, предпочтительно минеральные материалы, стойкие к воздействию высоких температур, например, силикат.

Таким образом, образуется слой формованных изделий (F1) и при необходимости (F2), практически полностью непосредственно перекрывающий дно модуля (М). На этом первом слое аналогичным образом, очевидно, может быть сформирован другой слой формованных изделий (F1) и при необходимости (F2) или несколько других слоев формованных изделий (F1) и при необходимости (F2).

Стенки модуля (М) выполнены из металла, предпочтительно из материала 1.4835, Alloy 602 СА или «Inconel 600», предпочтительно из «Inconel 600» или Alloy 602 СА. На образующих модули (М) кассетах, предпочтительно на их стенках, предпочтительно смонтированы приспособления, например, проушины, предназначенные, например, для легкого индивидуального или совместного извлечения, например, вытягивания модулей (М) из устройства D.

Высота стенок образующих модули кассет по меньшей мере соответствует длине находящихся в кассетах наиболее длинных формованных изделий (F1) и предпочтительно превышает высоту находящихся в кассетах наиболее длинных формованных изделий (F1) на величину от 5 до 30%.

В предпочтительном варианте осуществления изобретения стенки образующих модули кассет обладают такой высотой, чтобы верхний край стенок примыкал к нижней стороне плетеного изделия из благородного и/или неблагородного металла, расположенного выше по потоку со стороны, противоположной дну В устройства D. Образующийся при этом внутри модуля (М) объем, незаполненный формованными изделиями (F1), можно частично или предпочтительно полностью заполнять проницаемым для газа или жидкости слоем стойкого к высоким температурам неорганического, предпочтительно минерального материала, в частности, оксида алюминия, например, пенокерамикой, седлами Берля или некаталитическими формованными изделиями (F2). Преимущество заполнения всего указанного объема состоит, например, в том, что плетеное изделие из благородного и/или неблагородного металла, расположенное выше по потоку со стороны, противоположной дну В устройства D, подпирается по всей поверхности, а, следовательно, практически не провисает. Пример подобного варианта осуществления изобретения представлен на фиг. 2.

Поверхность дна модуля (М) может обладать варьируемой геометрической формой. Геометрическая форма поверхности дна модуля (М) предпочтительно выбрана таким образом, чтобы в случае мозаичного примыкания сторон модулей (М) друг к другу последние практически полностью перекрывали поперечное сечение дна В устройства D. Поверхность дна модуля (М) может обладать (а) многоугольной, например, треугольной, четырехугольной или шестиугольной формой, предпочтительно четырехугольной, например, прямоугольной формой, особенно предпочтительно квадратной или шестиугольной формой, особенно предпочтительно формой правильного шестиугольника, или (b) многоугольной формой, предпочтительно формой неправильного многоугольника, особенно предпочтительно формой неправильного четырехугольника, причем одна сторона соответствующего многоугольника образована дугой окружности. Пример одной из возможных геометрических форм поверхности дна модуля (М), а также практически полного перекрытия поперечного сечения дна В устройства D модулями (М) представлен на фиг. 1.

Модули (М) при необходимости при помощи материала для заполнения швов и при вертикальной ориентации продольной оси формованных изделий (F1) мозаично примыкают боковыми сторонами друг к другу практически без зазоров таким образом, что они практически полностью перекрывают поперечное сечение дна В.

Швы или зазоры, которые могут возникать в тех местах, в которых наружные боковые стороны образующих модули (М) кассет примыкают друг к другу или к поверхности внутренней стороны бокового ограничителя W устройства D, предпочтительно могут быть заполнены материалом для заполнения швов. К подходящим материалам для заполнения швов относится ткань, фетр, маты или подобные неорганические, предпочтительно минеральные материалы, стойкие к воздействию высоких температур, в частности, силикаты, например, маты из поликристаллических волокон.

Кроме того, объем V устройства D может быть различным образом частично или полностью заполнен модулями (М) и/или каталитическими и/или некаталитическими формованными изделиями (F1) и/или (F2) предпочтительно в виде горизонтальных слоев, предпочтительно максимум до самого нижнего плетеного изделия из благородного и/или неблагородного металла, например, в соответствии с приведенными ниже вариантами а)-с).

а) Самый нижний слой каталитических и/или некаталитических формованных изделий (F2), на котором расположен слой или несколько слоев модулей (М) с каталитическими и/или некаталитическими формованными изделиями (F1).

b) Самый нижний слой модулей (М) с каталитическими и/или некаталитическими формованными изделиями (F1), на котором расположен слой или несколько слоев каталитических и/или некаталитических формованных изделий (F2).

c) Самый нижний слой модулей (М) с каталитическими и/или некаталитическими формованными изделиями (F1), либо самый нижний слой каталитических и/или некаталитических формованных изделий (F2), на котором соответственно расположены регулярно или нерегулярно чередующиеся слои модулей (М) с каталитическими и/или некаталитическими формованными изделиями (F1) или каталитическими и/или некаталитическими формованными изделиями (F2), а именно по меньшей мере один подобный слой.

Указанные в приведенных выше вариантах слои обычно горизонтально отделены друг от друга, например, горизонтально расположенными перфорированными листами или металлическими сетками, например, сетками из сплава мегапир.

В других хорошо подходящих вариантах осуществления изобретения объем самих модулей (М) может быть различным образом частично или полностью заполнен каталитическими и/или некаталитическими формованными изделиями (F1) и/или (F2) предпочтительно в виде горизонтальных слоев, например, в соответствии с приведенными ниже вариантами ba)-bc).

ba) Самый нижний слой каталитических и/или некаталитических формованных изделий (F2), на котором расположен слой или несколько слоев каталитических и/или некаталитических формованных изделий (F1).

bb) Самый нижний слой каталитических и/или некаталитических формованных изделий (F1), на котором расположен слой или несколько слоев каталитических и/или некаталитических формованных изделий (F2).

bc) Самый нижний слой каталитических и/или некаталитических формованных изделий (F1), либо самый нижний слой каталитических и/или некаталитических формованных изделий (F2), на котором соответственно расположены регулярно или нерегулярно чередующиеся слои каталитических и/или некаталитических формованных изделий (F1) или каталитических и/или некаталитических формованных изделий (F2), а именно по меньшей мере один подобный слой.

Указанные в приведенных выше вариантах ba)-bc) слои горизонтально отделены друг от друга, например, горизонтально расположенными перфорированными листами или металлическими сетками, например, сетками из сплава мегапир.

Реактором R согласно изобретению может являться сосуд для осуществления химических реакций предпочтительно в промышленном масштабе.

Примерами подобных химических реакций являются реакции окисления углеродсодержащих и/или азотсодержащих соединений предпочтительно кислородсодержащими или галогенсодержащими газами. Примером подобных реакций окисления является обычное сжигание нефти, лигроина, природного газа, угля и так далее, например, с целью получения тепла и/или электрической энергии; каталитическое окисление аммиака до оксидов азота кислородсодержащим газом, предпочтительно воздухом или чистым кислородом, а также так называемое аммоксидирование органических соединений с метальными группами или метана аммиаком и кислородом до нитрилов или цианистого водорода.

Другим примером подобных химических реакций предпочтительно является каталитическое превращение оксидов азота, предпочтительно закиси азота (N2O), до азота и кислорода.

Реактором R согласно изобретению предпочтительно является сосуд для получения, предпочтительно для промышленного получения химических продуктов, например, оксидов азота, например, NO2, N2O, N2O4, NO и/или азотной кислоты и/или азотистой кислоты, в частности, посредством каталитического окисления аммиака кислородсодержащим газом, например, воздухом, а также для получения оксидов серы, например, SO2, SO3 и/или серной кислоты, сернистой кислоты или других кислот оксидов серы.

Реактором R, например, является цилиндрический сосуд для получения, предпочтительно для промышленного получения оксидов азота, в частности, NO2, N2O, N2O4, NO и/или азотной кислота и/или азотистой кислоты посредством каталитического окисления аммиака кислородсодержащим газом, например, воздухом или чистым кислородом. Пример соответствующего хорошо подходящего варианта осуществления изобретения представлен, например, на фиг. 4.

Другим объектом настоящего изобретения является применение реактора R с устройством D в способе получения оксидов азота посредством каталитического окисления аммиака, например, в температурном интервале от 800 до 900°С, например, на сетке из благородного металла, в частности, платины или сплава платины с родием, кислородсодержащим газом, например, воздухом или чистым кислородом, и при необходимости взаимодействия оксидов азота с водой с получением азотной кислоты, причем следует особо отметить, что составной частью данного объекта изобретения обязательно является любая информация, касающаяся реактора R и/или устройства D или других объектов настоящего изобретения.

Другим объектом настоящего изобретения является способ получения оксидов азота, причем аммиак в реакторе R подвергают каталитическому окислению кислородсодержащим газом, предпочтительно воздухом или чистым кислородом, например, в температурном интервале от 800 до 900°С, например, на сетке из благородного металла, в частности, платины или сплава платины с родием, и образующиеся продукты реакции, содержащие оксиды азота, а именно, как правило, монооксид азота в качестве основного компонента и закись азота в качестве побочного компонента, пропускают через находящуюся в устройстве D систему каталитических и/или некаталитических формованных изделий (F), которая обычно расположена ниже по потоку, обычно ниже сетчатого катализатора, причем система каталитических и/или некаталитических формованных изделий (F) и устройство D соответственно являются такими, как указано выше, и причем следует особо отметить, что составной частью данного объекта изобретения обязательно является любая информация, касающаяся каталитических и/или некаталитических формованных изделий (F), устройства D и/или реактора R или других объектов настоящего изобретения.

Другим объектом настоящего изобретения является способ получения азотной кислоты, причем аммиак в реакторе R подвергают каталитическому окислению кислородсодержащим газом, предпочтительно воздухом или чистым кислородом, например, в температурном интервале от 800 до 900°С, например, на сетке из благородного металла, в частности, платины или сплава платины с родием, и образующиеся продукты реакции, содержащие оксиды азота, а именно, как правило, монооксид азота в качестве основного компонента и закись азота в качестве побочного компонента, пропускают через находящуюся в устройстве D обычно охлаждаемую систему каталитических и/или некаталитических формованных изделий (F), которая обычно расположена ниже по потоку, обычно ниже сетчатого катализатора, причем указанные продукты реакции реагируют с кислородом с образованием диоксида азота, который взаимодействует с водой с получением азотной кислоты, причем система каталитических и/или некаталитических формованных изделий (F) и устройство D соответственно являются такими, как указано выше, и причем следует особо отметить, что в состав данного объекта изобретения обязательно входит любая информация, касающаяся каталитических и/или некаталитических формованных изделий (F), устройства D и/или реактора R или других объектов настоящего изобретения.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи.

Позиции на чертежах:

1 стенка реактора

2 материал для заполнения швов

3 стенка модуля (М)

4 формованные изделия (F1)

5 -

6 модуль (М)

7 дно модуля (М)

8 плетеное изделие из благородного и/или неблагородного металла

9 компенсационное тело

10 дно В устройства D

11 боковой ограничитель W устройства D

12 U-образный фартук

13 трубы для охлаждающей среды

На фиг. 1 показано поперечное сечение части предпочтительно используемого для NOx/HNO3-варианта цилиндрического реактора R, в который помещено устройство D.

На данном чертеже показаны: 1 - стенка реактора, 11 - боковой ограничитель W устройства D, 6 - модули (М), окруженные стенками 3, причем швы между самими модулями (М), а также между модулями (М) и стенкой 1 реактора заполнены материалом для заполнения швов, обозначенным позицией 2. В модулях (М) находятся формованные изделия (F1), обозначенные позицией 4. Модули (М) практически полностью перекрывают поперечное сечение дна В.

На фиг. 2 показано продольное сечение, в частности, через модуль (М), обозначенный позицией 6. На чертеже показаны: 3 - стенка модуля (М), 7 - дно модуля (М), 10 - дно В, на котором находятся модули (М), 4 - формованные изделия (F1), размещенные в модулях (М), 2 - материал для заполнения швов, 8 - плетеное изделие из благородного и/или неблагородного металла. Пространство между формованными изделиями (F1) и плетеным изделием 8 заполнено проницаемым для газа и/или жидкости слоем стойкого к высоким температурам неорганического материала (компенсационным телом 9).

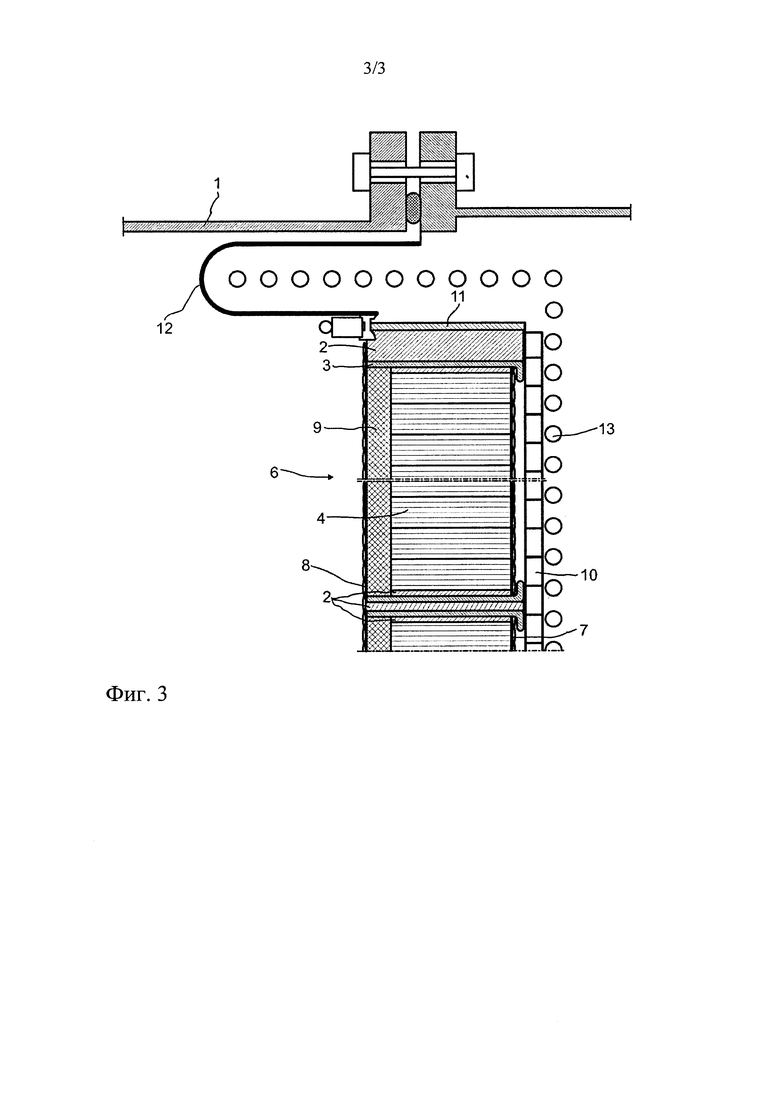

На фиг. 3 показано продольное сечение части предпочтительно используемого для NOx/HNO3-варианта цилиндрического реактора R, в котором находится устройство D с модулями (М) (позиции на фиг.3 аналогичны указанным на фиг. 2). U-образный фартук 12 из металла одной стороной прикреплен к стенке 1 реактора посредством фланца. Другой стороной U-образный фартук 12 из металла прикреплен к боковому ограничителю W устройства D, обозначенному позицией 11. U-образный фартук 12 окружает часть труб 13 для охлаждающей среды.

Примеры

Общие положения

Аммиачновоздушную смесь (12,5% об. аммиака, 87,5% об. воздуха) направляют в цилиндрическую печь для сжигания аммиака (реактор R), в которую помещено устройство D в виде корзины с круглым поперечным сечением днища. Диаметр в свету корзинообразного устройства D составляет 3,52 м. Реактор R эксплуатируют при расходе аммиачновоздушной смеси 3650 нм3/ч на м2 площади каталитической сетки. Температура аммиачновоздушной смеси на входе в реактор R составляет 28,4°С, абсолютное давление в реакторе R перед платиновой каталитической сеткой составляет 1080 мбар. Аммиак сгорает на платиновой каталитической сетке при температуре около 880°С с образованием продукта реакции, который затем пропускают через содержащее каталитически активный заполнитель устройство D, причем продукт реакции включает монооксид азота в качестве основного компонента и небольшие количества закиси азота (N2O). Содержание закиси азота в продукте реакции непосредственно после платиновой каталитической сетки, то есть до его контактирования с находящимся в корзинообразном устройстве D каталитически активным заполнителем, составляет около 1000 млн-1. Расположенное после платиновой сетки корзинообразное устройство D содержит более подробно описанные ниже каталитические формованные изделия (F1) (соответствующие изобретению) или каталитические формованные изделия (F2) (не согласно изобретению).

Детали корзинообразного устройства D (кроме сетки) выполнены из материала «Inconel 600», высота бокового ограничителя W составляет около 250 мм.

Непосредственно после платиновой каталитической сетки (в месте отбора 1), посередине реактора R ниже по потоку непосредственно под дном В устройства D (в месте отбора 2), а также ниже по потоку на периферии реактора, непосредственно ниже наружной периферийной области дна В устройства D (в месте отбора 3) можно отбирать образцы продукта реакции и измерять концентрацию закиси азота в них комбинированным методом газовой хроматографии/масс-спектрометрии.

По завершении девятимесячного периода эксплуатации реактора R контролируют состояние устройства D и заполняющего его материала. Концентрацию закиси азота измеряют в процессе эксплуатации реактора R.

Сравнительный пример 1 (не в соответствии с изобретением)

Корзинообразное устройство D с круглым поперечным сечением днища содержит первоначально практически полностью перекрывающий площадь сечения слой высотой 150 мм из каталитических формованных изделий (F2), а именно из стренгов цельного катализатора, причем стренги со звездоообразным поперечным сечением обладают диаметром около 6 мм и длиной от 5 до 30 мм и состоят из смеси CuO, ZnO и Al2O3.

Непрерывный процесс превращения аммиачновоздушной смеси осуществляют, как указано выше.

Периферийная область устройства D в каталитически активном заполняющем материале имеет воронкообразное углубление в виде впадины глубиной 96 мм, причем высота данного материала в периферийной области устройства D не превышает 54 мм (перед началом опыта она составляла 150 мм).

Концентрация закиси азота, измеренная в месте отбора 3 практически под воронкообразным углублением, составляет 676 млн-1, а ее концентрация, измеренная в месте отбора 2, составляет 186 млн-1: таким образом, усредненная концентрация закиси азота, измеренная ниже по потоку после устройства D и теплообменника, находящегося ниже по потоку под устройством D, составляет 227 млн-1.

Пример 1 (в соответствии с изобретением)

Корзинообразное устройство D с круглым поперечным сечением днища включает указанные ниже и показанные на фиг. 1 металлические кассеты, практически полностью перекрывающие сечение. Используют 16 металлических кассет, состоящих из квадратных форм с наружными размерами 800×800 мм и из форм, адаптированных к цилиндрическому боковому ограничителю устройства D, соответственно реактору R. Кассеты гермезированы относительно друг друга и цилиндрического бокового ограничителя посредством материала для заполнения швов. Как показано на фиг. 1, кассеты заполнены предлагаемыми в изобретении каталитическими формованными изделиями (F1) в виде правильных шестиугольных призм или соответствующими фрагментами. Указанные каталитические формованные изделия (F1) являются так называемыми цельными катализаторами, в основном состоящими из смеси CuO, ZnO и Al2O3. Их высота составляет 160 мм.

Непрерывный процесс превращения аммиачновоздушной смеси осуществляют, как указано выше.

Концентрация закиси азота, измеренная в месте отбора 3, то есть в периферийной области устройства D, в которой согласно сравнительному примеру (не согласно изобретению) имелось воронкообразное углубление, составляет 84 млн-1, а в месте отбора 2 она составляет 81 млн-1: таким образом, усредненная концентрация закиси азота, измеренная ниже по потоку после устройства D и теплообменника, находящегося ниже по потоку под устройством D, составляет 82 млн-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВЕДЕНИЯ ЧАСТИ, ОТОБРАННОЙ, ПО МЕНЬШЕЙ МЕРЕ, ИЗ ОДНОЙ ПАРТИИ КОЛЬЦЕОБРАЗНЫХ ОБОЛОЧЕЧНЫХ КАТАЛИЗАТОРОВ К, В РЕАКЦИОННУЮ ТРУБУ КОЖУХОТРУБНОГО РЕАКТОРА | 2008 |

|

RU2469784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ ГЕОМЕТРИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2495718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ ГЕОМЕТРИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2495719C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ ПУТЕМ КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИИ ГАЗООБРАЗНОГО ФОРМАМИДА ПРИ ПРЯМОМ НАГРЕВАНИИ | 2009 |

|

RU2510364C2 |

| СПОСОБ ЗАГРУЗКИ РЕАКТОРА С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА, КОТОРЫЙ ВКЛЮЧАЕТ, ПО МЕНЬШЕЙ МЕРЕ, КАТАЛИЗАТОРНЫЕ КОЛЬЦЕВЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ К | 2008 |

|

RU2466792C2 |

| КАТАЛИЗАТОР РАЗЛОЖЕНИЯ ЗАКИСИ АЗОТА | 2014 |

|

RU2684908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕОБРАЗНОГО ОКСИДНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2009 |

|

RU2520284C9 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГЕТЕРОГЕННО КАТАЛИЗИРУЕМЫХ ГАЗОФАЗНЫХ РЕАКЦИЙ И ЕГО ПРИМЕНЕНИЕ | 2016 |

|

RU2727172C2 |

| КАТАЛИЗАТОРЫ ДЛЯ УДАЛЕНИЯ ЗАКИСИ АЗОТА ДЛЯ ВЫХЛОПНЫХ СИСТЕМ | 2016 |

|

RU2736939C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА, СОСТОЯЩЕГО ИЗ НОСИТЕЛЯ И НАНЕСЕННОЙ НА ПОВЕРХНОСТЬ НОСИТЕЛЯ КАТАЛИТИЧЕСКИ АКТИВНОЙ МАССЫ | 2008 |

|

RU2464085C2 |

Изобретение относится к реактору для осуществления химических реакций, применению реактора в способе получения оксидов азота, способу получения оксидов азота в реакторе и способу получения азотной кислоты в реакторе. Реактор содержит устройство, которое включает проницаемое для газа и/или жидкости дно, боковой ограничитель, расположенный в периферийной области дна, полностью окружающий дно и образующий объем с каталитическими и/или некаталитическими формованными изделиями, и плетеное изделие из благородного и/или неблагородного металла, находящееся со стороны, расположенной напротив дна выше по потоку. Каталитические и/или некаталитические формованные изделия выбраны из формованных изделий в виде прямых призм, основание которых выбрано из треугольника, прямоугольника, шестиугольника или фрагментов этих многоугольников, или комбинации формованных изделий с меньшими формованными изделиями. Группы, включающие от m до n формованных изделий, где m и n представляют собой целое число от 3 до 30, причем n>м, размещены в металлической кассете, открытой сверху по потоку и закрытой снизу по потоку газопроницаемым дном, практически без зазоров между боковыми сторонами и при вертикальной ориентации продольной оси, практически полностью перекрывающих поперечное сечение дна с образованием в модулей. Модули, при необходимости, при помощи материала для заполнения швов и при вертикальной ориентации продольной оси формованных изделий практически без зазоров мозаично состыкованы друг с другом таким образом, что они практически полностью перекрывают поперечное сечение дна. Изобретение обеспечивает эффективное практически без повреждения или разрушения использование заполнителя в процессе эксплуатации реактора и его эффективную практически без повреждения или разрушения полностью или частично загрузку и выгрузку. 4 н. и 3 з.п. ф-лы, 3 ил., 1 пр.

1. Реактор R с устройством D, причем последний включает проницаемое для газа и/или жидкости дно В, в периферийной области которого расположен боковой ограничитель W, полностью окружающий дно В и образующий объем V, который содержит каталитические и/или некаталитические формованные изделия (F), причем со стороны, расположенной напротив дна В выше по потоку, находится по меньшей мере одно плетеное изделие из благородного и/или неблагородного металла, и каталитические и/или некаталитические формованные изделия (F) выбраны из (i) формованных изделий (F1) в виде прямых призм, основание которых выбрано из треугольника, прямоугольника, шестиугольника или фрагментов этих многоугольников, или (ii) комбинации формованных изделий (F1) с формованными изделиями (F2), которые меньше, чем формованные изделия (F1), отличающийся тем, что группы, включающие от m до n формованных изделий (F1), m и n представляют собой целое число от 3 до 30, причем n>м, размещены в металлической кассете, открытой сверху по потоку и закрытой снизу по потоку газопроницаемым дном, практически без зазоров между боковыми сторонами и при вертикальной ориентации продольной оси, практически полностью перекрывающих поперечное сечение дна с образованием в модулей (М), и модули (М), при необходимости, при помощи материала для заполнения швов и при вертикальной ориентации продольной оси формованных изделий (F1) практически без зазоров мозаично состыкованы друг с другом таким образом, что они практически полностью перекрывают поперечное сечение дна В.

2. Реактор R с устройством D по п. 1, причем по меньшей мере на части поверхности внутренней стороны бокового ограничителя W устройства D находится теплоизолирующий слой S и материал теплоизолирующего слоя S выбран из группы, состоящей из керамического материала, микропористого материала и силикатных волокон.

3. Реактор R с устройством D по п. 1, причем поперечное сечение реактора R и дна В является в каждом случае практически круглым.

4. Реактор R с устройством D по одному из пп. 1-3, причем объем V устройства D заполнен каталитическими и/или некаталитическими формованными изделиями (F) максимум до самого нижнего плетеного изделия из благородного и/или неблагородного металла.

5. Применение реактора R, как определено в одном из пп. 1-4, в способе получения оксидов азота посредством каталитического окисления аммиака кислородсодержащим газом и, при необходимости, взаимодействия оксидов азота с водой с получением азотной кислоты.

6. Способ получения оксидов азота, причем в реакторе R, как определено в одном из пп. 1-4, аммиак каталитически окисляют кислородсодержащим газом и обеспечивают пропускание образованных при этом продуктов реакции, содержащих оксиды азота, через систему каталитических и/или некаталитических формованных изделий (F) в устройстве D, отличающийся тем, что система каталитических и/или некаталитических формованных изделий (F) и устройство D такие, как определено в одном из пп. 1-4.

7. Способ получения азотной кислоты, причем в реакторе R аммиак каталитически окисляют кислородсодержащим газом и обеспечивают пропускание образованных при этом продуктов реакции, содержащих оксиды азота, через систему каталитических и/или некаталитических формованных изделий (F) в устройстве D, а затем подвергают взаимодействию с водой с получением азотной кислоты, отличающийся тем, что система каталитических и/или некаталитических формованных изделий (F) и устройство D такие, как определено в одном из пп. 1-4.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 6743404 B1, 01.06.2004 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КАТАЛИТИЧЕСКИХ ГАЗОФАЗНЫХ РЕАКЦИЙ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2474469C2 |

Авторы

Даты

2020-05-29—Публикация

2016-11-18—Подача