Изобретение относится к области автоматического управления и, в частности, управления производственными конвейерами.

Известен способ управления тактовым производственным конвейером для обработки самолетных конструктивных компонентов, причем тактовый производственный конвейер содержит, по меньшей мере, одну рабочую станцию, по меньшей мере, с одним обрабатывающим станком, при этом на каждом участке конструктивного компонента подлежит выполнению предварительно заданное число машинных операций, и для этого конструктивные компоненты транспортируют друг за другом в тактовом режиме через рабочую зону рабочей станции, при этом рабочую зону рабочей станции в зависимости от производственного такта загружают, по меньшей мере, одним конструктивным компонентом и/или, по меньшей мере, одним участком конструктивного компонента, при этом последовательность обработки на рабочей станции для производственного такта определяют посредством того, что определяют ожидаемую или действительную загрузку рабочей зоны конструктивным компонентом (компонентами) или участком (участками) конструктивного компонента для производственного такта, из загрузки определяют суммарные операции, подлежащие выполнению на этой рабочей станции в этом производственном цикле, и оптимизируют последовательность обработки при выполнении этих операций, причем записывают в память оптимизированную последовательность обработки для машинной обработки, при этом, по меньшей мере, один обрабатывающий станок содержит манипулятор, а оптимизацию проводят в отношении снижения движений (Патент РФ № 2576461, бюл. №7, 2016).

Недостатком этого способа является то, что с помощью используемого в нем тактового конвейера не удается перемещать объекты и компоненты на различные расстояния вдоль этого конвейера.

Известен также способ перемещения конвейером объектов, направляемых к обрабатывающей изображение видеокамере, размещенной в направлении движения конвейера с возможностью определения формы объектов и передачи полученных изображений для регистрации и записи в запоминающее устройство, а затем – к рабочей зоне исполнительного устройства, которым оборудован конвейер и которое, как и конвейер, и видеокамера, управляется блоком управления (см. патент РФ № 2423228, Бюл. №19, 2011).

Этот способ является наиболее близким к предлагаемому изобретению. Его недостатком является то, что он позволяет перемещать только листы шпона и с его помощью не удается определять очередность выполнения технологических операций с объектами, произвольно расположенными на конвейере, и минимизировать их перемещения в зону выполнения технологических операций.

Задачей изобретения является устранение указанного выше недостатка, то есть обеспечивать перемещение конвейером любых объектов в рабочую зону исполнительного устройства, где с ними должны выполняться технологические операции, а также минимизацию расстояния перемещений конвейера.

Технический результат, достигаемый при решении поставленной задачи, заключается в автоматическом перемещении объектов конвейером в рабочую зону исполнительного устройства, выполняющего с ними технологические операции. Это достигается за счет обработки видеокамерой изображений этих объектов, а также определения их расположения на конвейере и очередности выполнения технологических операций в рабочей зоне исполнительного устройства.

Поставленная задача решается тем, что способ перемещения конвейером объектов, направляемых к обрабатывающей изображение видеокамере, размещенной в направлении движения конвейера с возможностью определения формы объектов и передачи полученных изображений для регистрации и записи в запоминающее устройство, а затем – к рабочей зоне исполнительного устройства, которым оборудован конвейер и которое, как и конвейер, и видеокамера, управляется блоком управления, отличается тем, что конвейер оснащен многооборотным датчиком поворота ведущего колеса и обеспечивает транспортировку объектов через область наблюдения видеокамеры, которая расположена над конвейером, с возможностью передачи в запоминающее устройство информации обо всех обнаруживаемых объектах, расположенных на конвейере, одновременно с информацией о текущем положении угла поворота ведущего колеса конвейера, поступающей с выхода датчика поворота, при этом рабочая зона исполнительного устройства расположена над конвейером после оптической оси видеокамеры, по ходу движения этого конвейера, причем блок управления выполнен с возможностью распознавания каждого из объектов и определения их точного расположения на конвейере в момент фиксации изображения объекта видеокамерой, определения очередности обработки объектов исполнительным устройством в рабочей зоне с возможностью минимизации их перемещения конвейером в эту рабочую зону и минимизации последующих перемещений исполнительного устройства от одного объекта к другому, а также с возможностью формирования программного сигнала на следящий привод ведущего колеса для необходимого перемещения конвейером объекта или объектов в рабочую зону исполнительного устройства, кроме того, если в области видимости видеокамеры новые объекты отсутствуют, то блок управления задает максимальную скорость движения конвейера до обнаружения новых объектов либо до остановки всего технологического процесса.

Сопоставительный анализ признаков заявляемого способа с признаками аналогов и прототипа свидетельствует о соответствии этого способа критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признаки «…конвейер оснащен многооборотным датчиком поворота ведущего колеса и обеспечивает транспортировку объектов через область наблюдения видеокамеры, которая расположена над конвейером, с возможностью передачи в запоминающее устройство информации обо всех обнаруживаемых объектах, расположенных на конвейере, одновременно с информацией о текущем положении угла поворота ведущего колеса конвейера, поступающей с выхода датчика поворота, при этом рабочая зона исполнительного устройства расположена над конвейером после оптической оси видеокамеры, по ходу движения этого конвейера…» позволяют сохранить в памяти запоминающего устройства изображения очередной области видимости видеокамеры с соответствующими им значениями углов поворота ведущего колеса конвейера.

Признаки «…блок управления выполнен с возможностью распознавания каждого из объектов и определения их точного расположения на конвейере в момент фиксации изображения объекта видеокамерой, определения очередности обработки объектов исполнительным устройством в рабочей зоне с возможностью минимизации их перемещения конвейером в эту рабочую зону и минимизации последующих перемещений исполнительного устройства от одного объекта к другому…» позволяют получать информацию о положении и ориентации очередных объектов на конвейере, а после их перемещения конвейером в рабочую зону исполнительного устройства – определить очередность выполнения с ними технологических операций, а также минимизировать перемещения конвейера и исполнительного устройства, уменьшая время, затрачиваемое на выполнение всех технологических операций со всеми объектами.

Признак, указывающий, что блок управления выполнен «с возможностью формирования программного сигнала на следящий привод ведущего колеса для необходимого перемещения конвейером объекта или объектов в рабочую зону исполнительного устройства» обеспечивает перемещение объектов конвейером в положения, в которых с ними выполняются технологические операции исполнительным устройством.

Признак, указывающий на то, что «если в области видимости видеокамеры новые объекты отсутствуют, то блок управления задает максимальную скорость движения конвейера до обнаружения новых объектов либо до остановки всего технологического процесса» обеспечивает максимально быстрое перемещение конвейера в случае отсутствия новых объектов в области видимости видеокамеры, уменьшая время до начала обработки новых объектов.

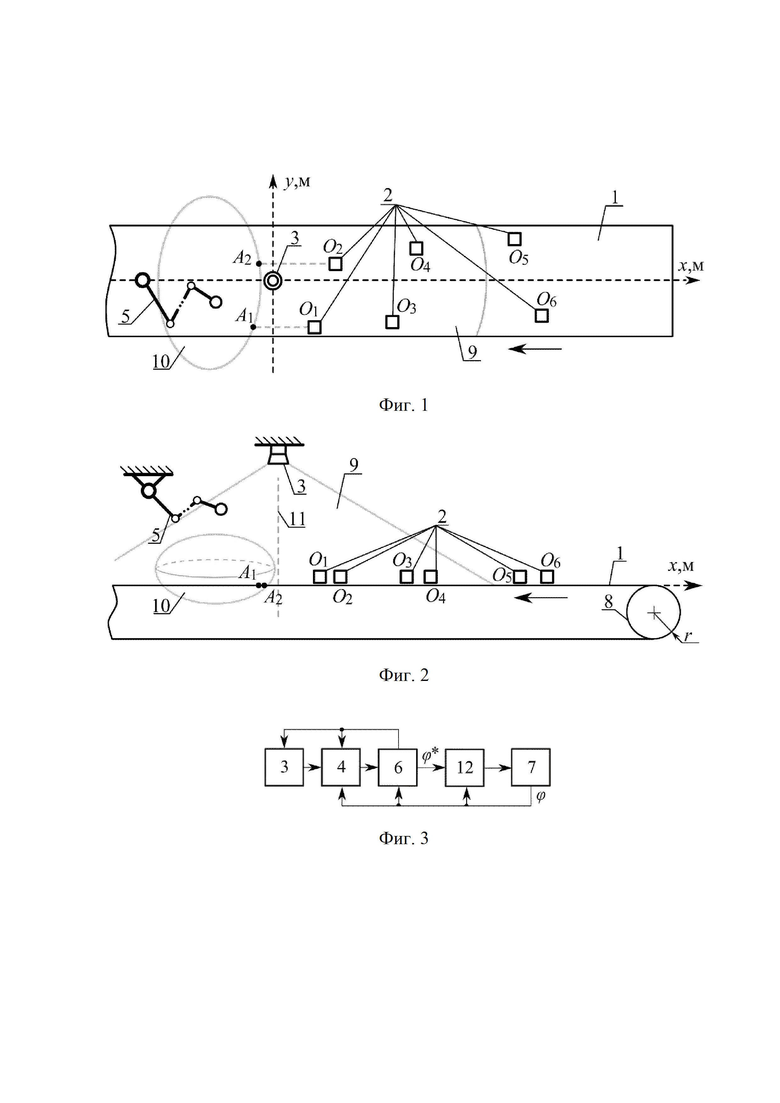

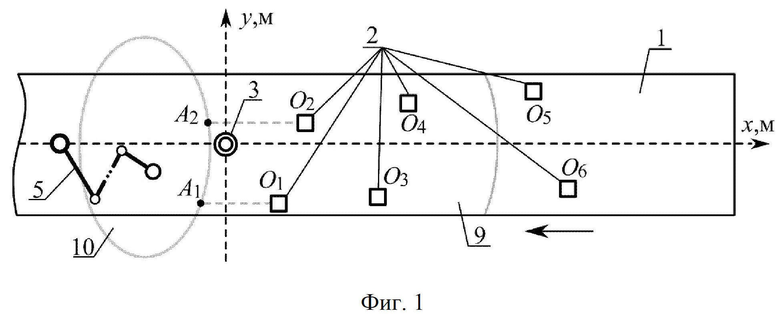

Заявляемое изобретение иллюстрируется чертежами, где на фиг. 1 и 2 показана схема технологического процесса; а на фиг. 3 – обобщенная схема системы управления конвейером.

На этих рисунках показаны: конвейер 1, перемещающий объекты 2, обнаруживаемые видеокамерой 3, установленной над продольной осью конвейера 1 и направленной на нее, к исполнительному устройству 5; запоминающее устройство 4; блок управления 6; многооборотный датчик 7 поворота ведущего колеса 8 конвейера 1, поворот которого обеспечивает перемещение конвейером 1 объектов 2 через область 9 видимости видеокамеры 3 в рабочую зону 10 исполнительного устройства 5, расположенную над конвейером 1 после оптической оси 11 видеокамеры 3 по направлению движения конвейера 1 и следящий электропривод 12 управления конвейером 1.

Кроме того, на фиг. 1, 2 и 3 введены следующие обозначения: xy – декартова система координат, начало которой лежит на продольной оси конвейера 1 и на вертикальной оптической оси 11, ось x совпадает с продольной осью конвейера 1 и направлена в противоположном движению конвейера 1 направлении, ось y ортогональна ей и лежит в горизонтальной плоскости (в плоскости конвейерной ленты); Оi (i =  ) – объекты, расположенные на конвейере 1 внутри и вне области 9 видимости видеокамеры 3, координаты которых в системе координат xy равны (xi, yi), соответственно; A1 и A2 – точки, ближайшие к объектам 2 с номерами 1 и 2, соответственно, с координатами (

) – объекты, расположенные на конвейере 1 внутри и вне области 9 видимости видеокамеры 3, координаты которых в системе координат xy равны (xi, yi), соответственно; A1 и A2 – точки, ближайшие к объектам 2 с номерами 1 и 2, соответственно, с координатами ( , y1) и (

, y1) и ( , y2) в системе координат xy, расположенные на пересечении границы объемной рабочей зоны 10 исполнительного устройства 5 и плоскости, в которой помещена система координат xy; r – радиус ведущего колеса 8 конвейера 1; φ* и φ – соответственно, программное и текущее значения угла поворота ведущего колеса 8 конвейера 1, формируемые на выходах блока управления 6 и датчика 7 поворота, соответственно.

, y2) в системе координат xy, расположенные на пересечении границы объемной рабочей зоны 10 исполнительного устройства 5 и плоскости, в которой помещена система координат xy; r – радиус ведущего колеса 8 конвейера 1; φ* и φ – соответственно, программное и текущее значения угла поворота ведущего колеса 8 конвейера 1, формируемые на выходах блока управления 6 и датчика 7 поворота, соответственно.

Заявленный способ реализуется следующим образом.

До запуска технологического процесса конвейер 1 неподвижен, а объекты 2 (см. фиг. 1 и 2), с которыми будут выполняться технологические операции, располагаются на конвейере 1 вне или внутри рабочей зоны 10 исполнительного устройства 5, а также вне или внутри области 9.

После запуска технологического процесса из блока 6 на видеокамеру 3 поступает сигнал, и эта видеокамера фотографирует возможные объекты, расположенные на конвейере 1 в области 9 ее видимости или в рабочей зоне 10.

Сформированное изображение по стандартному интерфейсу передается видеокамерой 3 (см. фиг. 3) на вход запоминающего устройства 4, где оно сохраняется одновременно с текущим значением угла поворота φ датчика 7. ведущего колеса 8 конвейера 1, а из запоминающего устройства 4 – на вход блока управления 6. В блоке управления 6 с использованием сохраненного изображения известным способом все, обнаруженные в области 9 видимости видеокамеры 3, объекты 2 распознаются с учетом их номенклатуры для выполнения с ними необходимых операций исполнительным устройством 5 и определяются их текущие координаты xi и yi (i =  ) в системе координат ху. Эти координаты, а также номер i соответствующего им объекта 2 сохраняются в памяти блока управления 6 до тех пор, пока с этими объектами не будут выполнены все технологические операции.

) в системе координат ху. Эти координаты, а также номер i соответствующего им объекта 2 сохраняются в памяти блока управления 6 до тех пор, пока с этими объектами не будут выполнены все технологические операции.

Если же на полученном блоком управления 6 изображении в области 9 видимости видеокамеры 3 и рабочей зоне 10 на конвейере 1 объекты 2 отсутствуют, то на выходе блока управления 6 формируется сигнал φ* = φ + Δφ, поступающий на вход следящего электропривода 12, где Δφ – дополнительный угол поворота ведущего колеса 8 конвейера 1, обеспечивающий перемещение ленты конвейера 1 на расстояние, равное радиусу окружности, ограничивающей область 9 видимости видеокамеры 3 в плоскости этой ленты. После отработки угла φ* и окончания переходных процессов конвейер 1 (в том числе и под действием сухого трения) останавливается и из блока управления 6 на видеокамеру 3 поступает сигнал очередной съемки области 9 видимости видеокамеры 3. Эта процедура повторяется до тех пор, пока в области 9 видимости видеокамеры 3 не появится хотя бы один из объектов 2 или пока выполнение технологического процесса не будет остановлено оператором. При появлении в области 9 видимости видеокамеры 3 объектов 2 и обнаружении их видеокамерой 3 выполняется запоминание полученного изображения в запоминающем устройстве 4, отключение видеокамеры 3, сохранение и обработка полученного изображения объектов 2 и значения текущего угла φ в блоке управления 6, а также определение текущих координат обнаруженных объектов 2 в системе координат ху и присвоение этим идентифицированным объектам 2 очередных номеров i. Если на полученном изображении отображаются и распознаются в блоке управления 6 только части объектов 2, то они не учитываются.

Поскольку многооборотный датчик 7 поворота ведущего колеса 8 конвейера 1, в качестве которого могут быть использованы абсолютные энкодеры AMG10 и RM9000, имеет ограничение, то после достижения максимального значения φ = φmax этот угол автоматически будет уменьшен на величину φmax. Одновременно с этим на выходе блока управления 6 на ту же величину будет уменьшен сигнал φ*. Это позволит использовать датчик 7 при любой продолжительности работы конвейера 1.

Для тех объектов 2, которые были обнаружены на обработанных в блоке управления 6 изображениях в том же блоке определяется очередность, в которой эти объекты будут перемещены в рабочую зону 10 исполнительного устройства 5. Для этого в блоке управления 6 для каждого обнаруженного объекта 2 определяется ближайшая вдоль оси x точка Ai с координатами ( , yi) (i =

, yi) (i =  ), где n – количество объектов 2, сохраненных в памяти блока управления 6, лежащая на границе рабочей зоны 10 в плоскости ленты конвейера 1 (см фиг. 1 и 2), и определяется расстояние от i-го объекта до точки Ai, равное xi -

), где n – количество объектов 2, сохраненных в памяти блока управления 6, лежащая на границе рабочей зоны 10 в плоскости ленты конвейера 1 (см фиг. 1 и 2), и определяется расстояние от i-го объекта до точки Ai, равное xi - (i =

(i =  ). Объект или несколько объектов, имеющих одинаковую наименьшую величину xi -

). Объект или несколько объектов, имеющих одинаковую наименьшую величину xi - , будут перемещены конвейером 1 в рабочую зону 10 первыми, но технологическая операция вначале будет выполнена с тем из них, который будет находиться на ближайшем расстоянии от текущего положения рабочего инструмента исполнительного устройства 5 для его перемещения на наименьшее расстояние. Если объектов 2, расположенных на транспортере 1 на одинаковом расстоянии xi -

, будут перемещены конвейером 1 в рабочую зону 10 первыми, но технологическая операция вначале будет выполнена с тем из них, который будет находиться на ближайшем расстоянии от текущего положения рабочего инструмента исполнительного устройства 5 для его перемещения на наименьшее расстояние. Если объектов 2, расположенных на транспортере 1 на одинаковом расстоянии xi - от границы рабочей зоны 10 будет более двух, то очередность работы с ними исполнительного устройства 5 выбирается исходя из минимизации его общих перемещений, необходимых для выполнения технологических операций со всеми этими объектами 2.

от границы рабочей зоны 10 будет более двух, то очередность работы с ними исполнительного устройства 5 выбирается исходя из минимизации его общих перемещений, необходимых для выполнения технологических операций со всеми этими объектами 2.

Для поочередного перемещения объектов 2 на границу рабочей зоны 10 к текущему значению сигнала φ* каждый раз будет добавляться величина (xi - )/r с номером очередного объекта (объектов). При этом рабочая зона 10 выбирается так, чтобы исполнительные устройства 5 могли выполнить любую операцию с объектами 2, перемещенными на границу этой зоны.

)/r с номером очередного объекта (объектов). При этом рабочая зона 10 выбирается так, чтобы исполнительные устройства 5 могли выполнить любую операцию с объектами 2, перемещенными на границу этой зоны.

Для увеличения производительности конвейера 1 в рабочую зону 10 может быть перемещено сразу несколько объектов 2, имеющих различные значения xi - . Это определяется в блоке управления 6 с учетом размера рабочей зоны 10 и различных величин xi -

. Это определяется в блоке управления 6 с учетом размера рабочей зоны 10 и различных величин xi - для различных объектов. При этом на ближнюю к видеокамере 3 границу рабочей зоны 10 конвейером 1 будут помещаться те объекты 2, которые имеют максимальные значения xi -

для различных объектов. При этом на ближнюю к видеокамере 3 границу рабочей зоны 10 конвейером 1 будут помещаться те объекты 2, которые имеют максимальные значения xi - из перемещаемой в рабочую зону 10 группы этих объектов. В этом случае к текущему значению сигнала φ* будет добавляться сигнал (xi -

из перемещаемой в рабочую зону 10 группы этих объектов. В этом случае к текущему значению сигнала φ* будет добавляться сигнал (xi - )/r последнего объекта 2 перемещаемой в рабочую зону 10 группы. После окончания этого перемещения и очередной остановки конвейера 1 блоком управления 6 опять включается видеокамера 3 для получения нового изображения объектов 2 в области 9 видимости видеокамеры 3. До окончания обработки каждого объекта 2 исполнительным устройством 5 его номер сохраняется в блоке управления 6, а меняться могут только значения xi -

)/r последнего объекта 2 перемещаемой в рабочую зону 10 группы. После окончания этого перемещения и очередной остановки конвейера 1 блоком управления 6 опять включается видеокамера 3 для получения нового изображения объектов 2 в области 9 видимости видеокамеры 3. До окончания обработки каждого объекта 2 исполнительным устройством 5 его номер сохраняется в блоке управления 6, а меняться могут только значения xi - по мере его перемещения конвейером 1 в рабочую зону 10.

по мере его перемещения конвейером 1 в рабочую зону 10.

Указанная работа способа продолжается в описанной последовательности до момента остановки конвейера 1 оператором.

Реализация предложенного способа перемещения конвейером объектов в рабочую зону исполнительного устройства не вызывает принципиальных затруднений, поскольку в способе используются только типовые системы и устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ВИДЕОМОНИТОРИНГА ЛЕСА | 2011 |

|

RU2458407C1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ | 2012 |

|

RU2496303C1 |

| СПОСОБ НАВЕДЕНИЯ МАШИНЫ НА ОБЪЕКТ | 2012 |

|

RU2522525C2 |

| Способ оценки собственного местоположения транспортного средства, преимущественно высокоскоростного поезда, и устройство для оценки собственного местоположения транспортного средства, преимущественно высокоскоростного поезда | 2023 |

|

RU2809391C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ КООРДИНАТ ОБЪЕКТОВ | 2014 |

|

RU2550811C1 |

| Адаптивная оптическая следящая система с контуром опережающей коррекции | 2023 |

|

RU2799987C1 |

| ТРУБОПРОВОДНЫЙ ДИАГНОСТИЧЕСКИЙ РОБОТ | 2018 |

|

RU2707644C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ РОБОТИЗИРОВАННЫМ ОПЕРАЦИОННЫМ ЭКЗОСКОПОМ | 2020 |

|

RU2757991C2 |

| СПОСОБ КОНТРОЛЯ ДЕЙСТВИЙ НАХОДЯЩЕГОСЯ НА БОРТУ КОСМИЧЕСКОГО АППАРАТА КОСМОНАВТА | 2016 |

|

RU2652721C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗГЛАВЛИВАНИЯ РЫБЫ | 2014 |

|

RU2573362C1 |

Способ перемещения конвейером объектов, направляемых к обрабатывающей изображение видеокамере, размещенной в направлении движения конвейера с возможностью определения формы объектов и передачи полученных изображений для регистрации и записи в запоминающее устройство, а затем – к рабочей зоне исполнительного устройства, которым оборудован конвейер и которое, как и конвейер, и видеокамера, управляется блоком управления. Конвейер оснащен многооборотным датчиком поворота ведущего колеса и обеспечивает транспортировку объектов через область наблюдения видеокамеры, которая расположена над конвейером, с возможностью передачи в запоминающее устройство информации обо всех обнаруживаемых объектах, расположенных на конвейере, одновременно с информацией о текущем положении угла поворота ведущего колеса конвейера, поступающей с выхода датчика поворота. Рабочая зона исполнительного устройства расположена над конвейером после оптической оси видеокамеры, по ходу движения этого конвейера. Блок управления выполнен с возможностью распознавания каждого из объектов и определения их точного расположения на конвейере в момент фиксации изображения объекта видеокамерой, определения очередности обработки объектов исполнительным устройством в рабочей зоне с возможностью минимизации их перемещения конвейером в эту рабочую зону и минимизации последующих перемещений исполнительного устройства от одного объекта к другому, а также с возможностью формирования программного сигнала на следящий привод ведущего колеса для необходимого перемещения конвейером объекта или объектов в рабочую зону исполнительного устройства. Если в области видимости видеокамеры новые объекты отсутствуют, то блок управления задает максимальную скорость движения конвейера до обнаружения новых объектов либо до остановки всего технологического процесса. Обеспечивается автоматическое перемещение объектов конвейером в рабочую зону исполнительного устройства, выполняющего с ними технологические операции за счет обработки видеокамерой изображений этих объектов, а также определения их расположения на конвейере и очередности выполнения технологических операций в рабочей зоне исполнительного устройства. 3 ил.

Способ перемещения конвейером объектов, направляемых к обрабатывающей изображение видеокамере, размещенной в направлении движения конвейера с возможностью определения формы объектов и передачи полученных изображений для регистрации и записи в запоминающее устройство, а затем – к рабочей зоне исполнительного устройства, которым оборудован конвейер и которое, как и конвейер, и видеокамера, управляется блоком управления, отличающийся тем, что конвейер оснащен многооборотным датчиком поворота ведущего колеса и обеспечивает транспортировку объектов через область наблюдения видеокамеры, которая расположена над конвейером, с возможностью передачи в запоминающее устройство информации обо всех обнаруживаемых объектах, расположенных на конвейере, одновременно с информацией о текущем положении угла поворота ведущего колеса конвейера, поступающей с выхода датчика поворота, при этом рабочая зона исполнительного устройства расположена над конвейером после оптической оси видеокамеры, по ходу движения этого конвейера, причем блок управления выполнен с возможностью распознавания каждого из объектов и определения их точного расположения на конвейере в момент фиксации изображения объекта видеокамерой, определения очередности обработки объектов исполнительным устройством в рабочей зоне с возможностью минимизации их перемещения конвейером в эту рабочую зону и минимизации последующих перемещений исполнительного устройства от одного объекта к другому, а также с возможностью формирования программного сигнала на следящий привод ведущего колеса для необходимого перемещения конвейером объекта или объектов в рабочую зону исполнительного устройства, кроме того, если в области видимости видеокамеры новые объекты отсутствуют, то блок управления задает максимальную скорость движения конвейера до обнаружения новых объектов либо до остановки всего технологического процесса.

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ И ОБРЕЗАНИЯ КРАЕВ НАТУРАЛЬНОГО ШПОНА И ОБОРУДОВАНИЕ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2007 |

|

RU2423228C2 |

| US 10380448 B2, 13.08.2019 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2020-06-01—Публикация

2019-11-08—Подача