Изобретение относится к химической промышленности, способу получения алифатических карбонильных соединений, более конкретно, к способу получения кетонов и альдегидов, содержащих от 2-х до 4-х атомов углерода (С2-С4), из смесей алифатических С2-С4 олефинов и алканов, например, бутан-бутиленовой фракции и/или пропан-пропиленовой фракции термического либо каталитического крекинга путем газофазного окисления таких смесей закисью азота (N2O) с последующим окислением кислородом метилэтилкетоновой фракции с выделением целевого продукта, а именно к способу получения метилэтилкетона путем окисления бутан-бутиленовой смеси закисью азота с последующим двухступенчатым окислением полученной смеси с целью выделения метилэтилкетона.

Метилэтилкетон используется как растворитель поливинилхлоридных, нитроцеллюлозных, полиакриловых лакокрасочных материалов и клеев, типографских красок, депарафинизации смазочных масел и обезмасливания парафинов; применяется для производства чернил и разбавителя в каплеструйной технологии печати и др.

В известном уровне техники присутствует множество решений в области синтеза и крупнотоннажного производства метилэтилкетона, что обусловлено востребованностью данного продукта в различных отраслях и наличием промышленно освоенных технологий. В промышленности, в частности, метилэтилкетон получают из бутенов, содержащихся в бутан-бутиленовой фракции газов переработки нефти. Типичным также является тот факт, что при производстве метилэтилкетона технология предполагает последовательность операций, при которой сперва синтезируется сложный состав, содержащий множество компонентов, а далее происходит выделение целевого продукта из такого состава. Например, известно решение [US 2477087, опубликовано 26.07.1949] при котором происходит отделение метилэтилкетона из смеси, содержащей метилэтилкетон, тетрагидрофуран, 2-метилтетрагидрофуран, формалы, оксиды ацеталов, путем фракционирования смеси для отделения от нее фракции кипения от примерно 68 до 75 С, смешивание указанной фракции с гексаном, дистилляцию смеси и отделение смеси гексана и метилэтила, кетонефрома и дистилляцию азеотропа, состоящего из метилэтилкетона и воды, извлечение азеотропа с пентаном, при котором метилэтилкетон удаляется и удаляется пентан из метилэтилэтила кетон с образованием очищенного метилэтилкетона.

Или решение, также известное из уровня техники [US 3265592, опубликовано 09.08.1966], которое предусматривает способ извлечения кетонов, которые могут содержать не более 2 частей растворителя, который смешивается с кетоном, и который вместе с кетоном может испаряться из троичной смеси с водой для каждой части кетона, из смеси кетона, растворителя, нелетучих примесей и летучих примесей, когда, по одному из вариантов, последовательно осуществляется паровая отбраковка указанной смеси в зоне дистилляции, при которой парообразная примесь кетона, растворителя, воды и летучих примесей образуется в виде дистиллята, далее происходит контакт указанного дистиллята с противоточным раствором щелочи в парожидкостной зоне контакта, в результате чего указанные летучие примеси осмоляются и остаются в растворе щелочи, а паровая примесь кетона, растворителя и воды образует второй дистиллят, после чего происходит конденсация указанного второго дистиллята, в результате чего образуются смежные слои жидкой воды и кетона и растворителя.

Известен способ получения метилэтилкетона из бутан-бутиленовой смеси без предварительного выделения из нее олефинов [Химическая энциклопедия: В 5 т.: т. 3: Меди -Полимерные / Редкол.: Кнунянц И.Л. (гл. ред.) и др. - М.: Большая Российская энцикл., 1992. - С. 68; GB 2041364 A]. Первая стадия процесса - гидратация бутан-бутеновой фракции в присутствии 70-85%-ной H2SO4 при 30-40°C и давлении ~0,1 МПа в 2-бутанол с промежуточным образованием 2-бутилсульфата. 2-Бутанол выделяют ректификацией и на второй стадии превращают в метилэтилкетон дегидрированием при 400-500°C (катализатор - ZnO на пемзе, цинк-медный) или окисляют дегидрированием при 500°C в присутствии катализатора Ag на пемзе. Селективность гидратации бутенов составляет 80-85%, дегидрирования 2-бутанола - около 99%, окислительного дегидрирования - 85-90%.

В патенте [GB 649680, опубликовано 22.09.1948] описан способ получения карбонильных соединений, осуществляемый путем реакции закиси азота с олефинами в статическом реакторе-автоклаве при температуре 250-500°C и давлении до 1000 атм. Согласно этому способу, в частности, возможно получение пропаналя и ацетона путем окисления пропилена при температуре 250-300°C и давлении 500 атм в течение 1.5-2 ч. Этот способ более детально описан в статье [F.S. Bridson-Jones, G.D. Buckley, L.H. Cross, A.P. Driver. J. Chem. Soc. (1951) 2999].

Однако описанные выше способы получения карбонильных соединений путем жидкофазного окисления олефинов закисью азота имеют очевидные недостатки - повышение температуры с целью ускорения реакции сопровождается значительным увеличением давления в реакционной системе, создаваемым парами олефина, растворителя и закиси азота. А осуществление реакции статическом режиме требует периодической остановки реактора для его перезагрузки, что резко снижает эффективность использования оборудования.

Известен более совершенный способ получения карбонильных соединений, а именно кетонов и альдегидов С2-С4 [RU 2570818, опубликовано 10.12.2015], при котором процесс получения карбонильных соединений C2-C4, а именно альдегидов и кетонов C2-C4, ведут в газовой фазе путем взаимодействия закиси азота со смесью алифатических C2-C4 олефинов и алканов при температуре 300-550°C и давлении 1-100 атм. В качестве исходной алкан-олефиновой смеси используют газообразные продукты фракционирования процесса термического и/или каталитического крекинга без предварительного выделения индивидуальных олефинов из продуктов фракционирования. Полученный по результатам такого окисления закисью азота состав далее может быть использован для выделения метилэтилкетона. Что представлено в патенте [RU 2731903, опубликовано 09.09.2020], который является прототипом настоящего изобретения. Согласно прототипу, способ заключается в том, что отобранную фракцию метилэтилкетона с температурой кипения в интервале 65-90°С, полученную в результате фракционирования окисленной закисью азота бутан-бутиленовой смеси, подвергают окислению кислородом воздуха с объёмной скоростью его подачи не менее 2 мл в минуту на грамм фракции оксидата при температуре 40-80°С с последующим выделением метилэтилкетона путем фракционирования окисленной кислородом воздуха фракции метилэтилкетона. Предлагаемый способ позволяет получить метилэтилкетон с содержанием основного вещества не менее 95%.

Однако для прототипа характерно применения фракционирования состава для получения узкой фракции метилэтилкетона с температурой кипения в интервале 65-90°С, которая далее подвергается окислению кислородом воздуха. Промышленное применение такого способа предполагает применение либо многостадийного фракционирования, либо создание чрезмерно большого технологического аппарата (колонны) - оба этих варианта достаточно материалоемки и энергоемки при эксплуатации. Помимо этого, отводимые прочие продукты при выделении фракции метилэтилкетона в интервале 65-90°С либо являются малоценными продуктами, последующий отвод и хранение которых по отдельности также усложняет исполнение технологической установки, либо не представляют ценности и подлежат утилизации.

Проблемы, присущие решению-прототипу могут быть решены настоящим изобретением. Техническим результатом является упрощение способа получения метилэтилкетона из продукта окисления бутан-бутиленовой смеси закисью азота.

Для этого решается задача расширения фракции 65-90°С, направляемой на последующее окисление, что значительно упростит способ и снизит материалоемкость установки при промышленном применении, а также уменьшит количество аппаратов и количество технологических операций.

Согласно изобретению, заявлен способ получения метилэтилкетона окислением бутан-бутиленовой смеси закисью азота, при котором отобранную широкую фракцию метилэтилкетона с температурой кипения в интервале выше 60°С, полученную в результате фракционирования окисленной закисью азота бутан-бутиленовой смеси, подвергают двухстадийному окислению кислородом воздуха при температуре 40-80°С на первой стадии и при температуре 80-120°С на второй стадии. При этом объемная скорость подачи воздуха 5-10 (мл./мин.)/гр.фракции. Далее осуществляется выделение метилэтилкетона путем фракционирования окисленной кислородом воздуха широкой фракции метилэтилкетона.

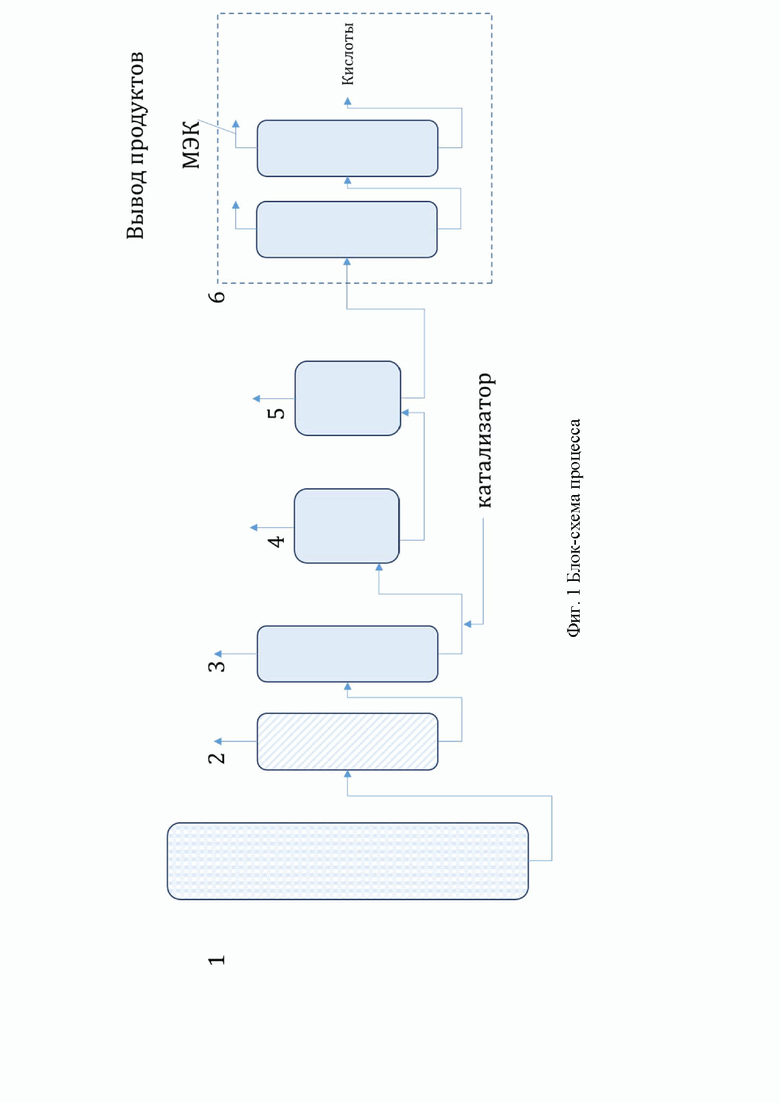

Настоящее изобретение проиллюстрировано блок-схемой, отраженной на фиг.1, где:

1 - Блок окисления закисью азота;

2 - Сдувка;

3 - Колонна выделения широкой фракции 60+ ;

4 - Предокислитель;

5 - Основной окислитель;

6 - Блок выделения продуктов окисления.

Для целенаправленного синтеза метилэтилкетона предпочтительнее использовать бутан-бутиленовую фракцию, обогащенную бутеном-2. После окисления исходного сырья закисью азота происходит сдувка газов окисления азота и отвод легких компонетов (до 60°С), а полученный состав является сырьем для процесса непосредственно выделения метилэтилкетона. Полученная далее широкая фракция метилэтилкетона подвергается жидкофазному окислению кислородом воздуха.

Первоначально, при попытке реализации решения с широкой фракцией в одностадийное окисление кислородом воздуха, была выявлена проблема увеличения времени данной технологической операции. Окисление ацетальдегида в условиях прототипа проходит медленно, конверсия в 100% достигается при выдерживании установи более 12 часов, что связано с физико-химическими свойствами данного компонента. Для решения данной проблемы было найдено решение включить в схему предокислитель - дополнительную барботажную колонну, работающую при более низкой температуре. В данном аппарате будет протекать окисление ацетальдегида с образованием уксусной кислоты и частичное окисление остальных альдегидов. Примечательно, что при реализации технического решения, согласно прототипу, необходимо не менее двух дополнительных колонн, относительно представленного согласно изобретению решения, для первоначального выделения фракции 65-90°С, содержащей метилэтилкетон. Учитывая не только массо-габаритное, но и количественное превосходство по аппаратам заявляемого изобретения и уменьшение количества операций, а также уменьшение технологических линий отвода различных продуктов, достижение технического результата относительно прототипа возможно считать доказанным с учетом последующих примеров осуществления изобретения. Суммарное время двухстадийного окисления, превышающее время одностадийного не является недостатком настоящего изобретения, поскольку количество технологических операций и их время для получения фракции 65-90, согласно прототипу, из продукта окисления ББФ закисью азота - значительно превосходит выделение широкой фракции 60+ из такого продукта, как по сложности, так и по времени.

После прохождения предокисления, происходит окисление других альдегидов до соответствующих кислот, а метилэтилкетон практически не превращается. В данном процессе могут использоваться гомогенные и гетерогенные катализаторы окисления, в частности, ацетат меди, ацетат кобальта, оксиды переходных металлов, перовскиты, а также оксиды переходных металлов, нанесенные на различные носители, в качестве которых могут выступать оксиды алюминия, кремния, титана, а также мезопористые молекулярные сита (например, MCM-41) и цеолиты. Процесс окисления проводят таким образом, чтобы все примесные альдегиды превратились в кислоты. Особенно важно, чтобы произошло полное превращение бутаналя и изобутаналя, температура кипения которых близка к температуре кипения метилэтилкетона. Далее оксидат (окисленная кислородом фракцию метилэтилкетона) подвергается ректификации на колонне или последовательности колонн с отбором фракции с температурой кипения 76-83°C. Содержание целевого продукта (метилэтилкетона) в этой фракции составляет 95-97,6 масс. %. Бутановая и изобутановая кислоты, имеющие температуру кипения соответственно 163°С и 154°С остаются в кубе и могут быть направлены на дальнейшее разделение.

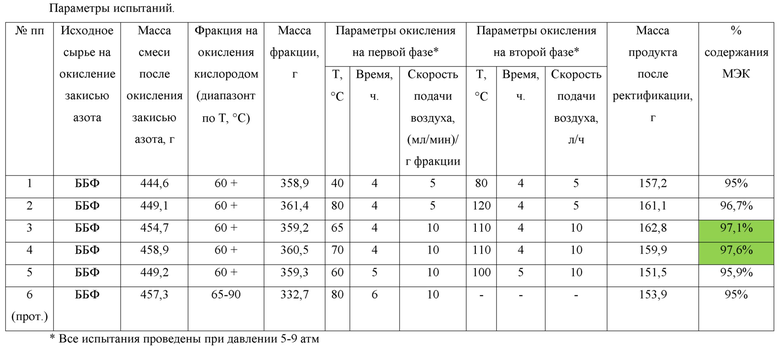

Осуществление иллюстрируется рядом примеров. Сводные данные по примерам приведены далее в таблице. Рассмотренные далее примеры осуществления приведены для фракции, содержащей метилэтилкетон, полученной окислением бутан-бутиленовой смеси закисью азота. Время окисления в каждом из последовательных окислителей 4-5 часов.

Пример 1

Смесь после окисления ББФ закисью азота, содержащую метилэтилкетон, бутаналь и другие кислородсодержащие органические соединени и углеводороды, после сдувки азота подвергают фракционированию с выделением в колонне методом тонкопленочного испарения широкой фракции с температурой кипения выше 60°C.

Масса смеси после окисления закисью азота - 444,6 г.

Масса фракции 60+ - 358,9 г.

После последовательных двух фаз окисления, первая из которой проводится при температуре 40°C, главной задачей которой является отгонка ацетальдегида, а вторая проводится при температуре 80°C, на блоке разделения выделяется методом ректификации фракцию с температурой в парах 79-82°C, при этом температура куба составляет до 110°C.

Масса получаемого продукта - 157,2 г.

% содержания МЭК - 95%

Пример 2

Этот и последующие примеры 3, 4, 5 проведены аналогично с отличиями лишь по параметрам двухфазного окисления и незначительными отличиями по массам входящего сырья/получаемого продукта.

Масса смеси после окисления закисью азота - 449,1 г.

Масса фракции 60+ - 361,4 г.

После последовательных двух фаз окисления, первая из которой проводится при температуре 80°C, главной задачей которой является отгонка ацетальдегида, а вторая проводится при температуре 120°C, на блоке разделения выделяется методом ректификации фракцию с температурой в парах 79-82°C, при этом температура куба составляет до 110°C.

Масса получаемого продукта - 161,1 г.

% содержания МЭК - 96,7 %

Пример 3

Масса смеси после окисления закисью азота - 454,7 г.

Масса фракции 60+ - 359,2 г.

После последовательных двух фаз окисления, первая из которой проводится при температуре 65°C, главной задачей которой является отгонка ацетальдегида, а вторая проводится при температуре 110°C, на блоке разделения выделяется методом ректификации фракцию с температурой в парах 79-82°C, при этом температура куба составляет до 110°C.

Масса получаемого продукта - 162,8 г.

% содержания МЭК - 97,1 %

Пример 4

Масса смеси после окисления закисью азота - 458,9 г.

Масса фракции 60+ - 360,5 г.

После последовательных двух фаз окисления, первая из которой проводится при температуре 70°C, главной задачей которой является отгонка ацетальдегида, а вторая проводится при температуре 110°C, на блоке разделения выделяется методом ректификации фракцию с температурой в парах 79-82°C, при этом температура куба составляет до 110°C.

Масса получаемого продукта - 159,9 г.

% содержания МЭК - 97,6%

Пример 5

Масса смеси после окисления закисью азота - 449,2 г.

Масса фракции 60+ - 359,3 г.

После последовательных двух фаз окисления, первая из которой проводится при температуре 60°C, главной задачей которой является отгонка ацетальдегида, а вторая проводится при температуре 100°C, на блоке разделения выделяется методом ректификации фракцию с температурой в парах 79-82°C, при этом температура куба составляет до 110°C.

Масса получаемого продукта - 151,5 г.

% содержания МЭК - 95,9%

Пример 6 - согласно прототипу.

Масса смеси после окисления закисью азота - 457,3 г.

Масса фракции 65-95 - 332,7 г.

Окисление в одну фазу при температуре 80°C, на блоке разделения выделяется методом ректификации фракцию с температурой в парах 79-82°C, при этом температура куба составляет до 110°C.

Масса получаемого продукта - 153,9 г.

% содержания МЭК - 95%

Как видно из проведенной серии экспериментов, содержание МЭК в продукте не только не уступает показателям прототипа, но и преимущественно превосходит их.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка получения метилэтилкетона | 2022 |

|

RU2796680C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 2020 |

|

RU2731903C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОВАРНЫХ ПРОДУКТОВ ИЗ БУТАН-БУТЕНОВОЙ ФРАКЦИИ БЕЗ ИСПОЛЬЗОВАНИЯ КАТАЛИЗАТОРА | 2023 |

|

RU2807889C1 |

| Способ получения уксусной кислоты и метилэтилкетона | 2019 |

|

RU2715698C1 |

| Способ получения кислородсодержащих органических соединений С1-С4 | 2018 |

|

RU2715728C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕТОНОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294322C1 |

| УСТАНОВКА И СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ НЕФТЕХИМИИ ИЗ БУТАН-БУТЕНОВОЙ ФРАКЦИИ БЕЗ ИСПОЛЬЗОВАНИЯ КАТАЛИЗАТОРА | 2023 |

|

RU2807871C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2022 |

|

RU2794676C1 |

Изобретение относится к способу получения метилэтилкетона путем окисления бутан-бутиленовой смеси закисью азота. Способ заключается в том, что отобранную широкую фракцию метилэтилкетона с температурой кипения в интервале выше 60°С, полученную в результате фракционирования окисленной закисью азота бутан-бутиленовой смеси, подвергают двухстадийному окислению кислородом воздуха. Окисление осуществляют при температуре 40-80°С на первой стадии и при температуре 80-120°С на второй стадии, с последующим выделением метилэтилкетона путем фракционирования окисленной кислородом воздуха широкой фракции метилэтилкетона. Технический результат - упрощение способа и снижение материалоемкости установки при промышленном применении, а также уменьшение количества аппаратов и количества технологических операций. 6 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Способ получения метилэтилкетона окислением бутан-бутиленовой смеси закисью азота, при котором отобранную широкую фракцию метилэтилкетона с температурой кипения в интервале выше 60°С, полученную в результате фракционирования окисленной закисью азота бутан-бутиленовой смеси, подвергают двухстадийному окислению кислородом воздуха при температуре 40-80°С на первой стадии и при температуре 80-120°С на второй стадии, с последующим выделением метилэтилкетона путем фракционирования окисленной кислородом воздуха широкой фракции метилэтилкетона.

2. Способ по п.1, отличающийся тем, что широкая фракция метилэтилкетона с температурой кипения в интервале выше 60°С подвергается окислению в жидкой фазе.

3. Способ по п.1, отличающийся тем, что окисление кислородом воздуха проводят в присутствии катализатора.

4. Способ по п.1, отличающийся тем, что объемная скорость подачи кислорода воздуха 5–10 мг (мл/мин)/г фракции.

5. Способ по п.1, отличающийся тем, что время окисления на каждой из стадий двухстадийного окисления 4-5 часов.

6. Способ по п.1, отличающийся тем, что окисление фракции метилэтилкетона проводят до полного превращения содержащихся в ней примесей в кислоты.

7. Способ по п.1, отличающийся тем, что после окисления кислородом воздуха фракцию метилэтилкетона фракционируют с отбором фракции в диапазоне температур кипения 76-83°C.

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 2020 |

|

RU2731903C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕТОНОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294322C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2270185C1 |

| F | |||

| S | |||

| Bridson-Jones et al., Oxidation of organic compounds by nitrous oxide | |||

| Part I | |||

| J | |||

| Chem | |||

| Soc., 1951, 2999-3008 | |||

| ПОЛИАКРИЛОНИТРИЛЬНЫЕ (ПАН) ПОЛИМЕРЫ C НИЗКИМ ИНДЕКСОМ ПОЛИДИСПЕРСНОСТИ (ИПД) И ПОЛУЧАЕМЫЕ ИЗ НИХ УГЛЕРОДНЫЕ ВОЛОКНА | 2014 |

|

RU2647861C2 |

Авторы

Даты

2023-03-22—Публикация

2022-08-11—Подача