Изобретение относится к устройствам для изготовления с использованием процесса силицирования изделий из углерод-карбидокремниевых материалов со специальными свойствами, в частности, со следами свободного кремния, а также низкой проницаемости, и предназначены для использования в химической, химико-металлургической промышленности, а также в авиатехнике.

Известно устройство для силицирования изделий паро-жидкофазным методом, содержащее нагреватели, расположенные вокруг выполненной из нескольких частей реторты замкнутого объема для размещения в нем тиглей с кремнием и силицируемых изделий, водоохлаждаемый реактор проточного типа, теплоизоляцию из пористых углеграфитовых материалов, пневмо-газо-вакуумную систему [пат. RU №1834839 кл. С01В 31/02, 1993 г.].

Недостатком устройства является низкая степень и равномерность силицирования, а также плохая воспроизводимость результатов от процесса к процессу. Еще одним недостатком устройства является недостаточная надежность его работы из-за уплотнения пористого материала теплоизоляции конденсатом паров кремния, выходящих через стыки реторты в реакторное пространство, из-за чего теряются теплоизолирующие свойства материала.

Известно устройство для силицирования, содержащее нагреватель или систему нагревателей, расположенных вокруг наружной реторты, внутреннюю реторту для объемного силицирования с размещенным внутри нее силицируемыми изделиями и тиглями с кремнием, реактор проточного типа, теплоизоляцию из пористых углеграфитовых материалов, пневмо-газо-вакуумную систему; при этом наружная и внутренняя реторты выполнены из нескольких по высоте частей и расположены коаксиально друг к другу с зазором, а наружная реторта снабжена патрубками для соединения межретортного зазора с пневмо-газо-вакуумной системой [пат. RU на полезную модель №110089, 2011 г.].

Такое конструктивное исполнение устройства позволяет повысить надежность его работы за счет исключения доступа паров кремния к пористым углеграфитовым материалам теплоизоляции.

Однако низкая степень и равномерность силицирования, а также плохая воспроизводимость результатов от процесса к процессу, проводимых в данном устройстве, сохраняется. Причиной этого является уход паров кремния в стыки между частями внутренней реторты, что приводит к уменьшению их давления (концентрации) в окрестности силицируемых изделий.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является устройство для силицирования паро-жидкофазным методом, содержащее основные нагреватели, расположенные вокруг наружной реторты, донный нагреватель для подогрева тиглей с кремнием, внутреннюю реторту замкнутого объема с размещенной внутри нее силицируемой заготовкой и тиглями с кремнием, сконсолидированными в ее нижней части, реактор проточного типа, теплоизоляцию из пористых углеграфитовых материалов и пневмо-газо-вакуумную систему, и в которой наружная и внутренняя реторты выполнены из нескольких по высоте частей и расположены коаксиально друг другу с зазором, а наружная реторта снабжена патрубками для соединения межретортного зазора с пневмо-газо-вакуумной системой [пат. RU №2490238, 2013 г.].

Устройство позволяет существенно повысить воспроизводимость результатов объемного силицирования за счет придания парам кремния более высокой температуры, чем температура силицируемой заготовки, в результате чего массоперенос кремния в поры материала заготовки осуществляется путем пропитки конденсатом его паров.

Устройство имеет ограниченные возможности, в частности, не обеспечивает возможность проведения силицирования и отгонки свободного кремния в едином технологическом процессе. Тем более не может быть и речи о повторном введении кремния в поры материала в наиболее благоприятных условиях, проводимом после карбидизации кремния и отгонки свободного кремния.

Задачей изобретения является обеспечение возможности изготовления изделий из УККМ со специальными свойствами, а именно: практически без свободного кремния, а также низкой проницаемости, и тем самым расширить области их применения; при этом упростить изготовление и сохранить эксплуатационные характеристики изделий.

Поставленная задача решается за счет того, что в известном устройстве для силицирования паро-жидкофазным методом, содержащем основные нагреватели, расположенные вокруг наружной реторты, донный нагреватель для подогрева тиглей с кремнием, внутреннюю реторту замкнутого объема с размещенной внутри нее силицируемой заготовкой и тиглями с кремнием, сконсолидированными в ее нижней части, реактор проточного типа, теплоизоляцию из пористых углеграфитовых материалов и пневмо-газо-вакуумную систему, и в которой наружная и внутренняя реторты выполнены из нескольких по высоте частей и расположены коаксиально друг другу с зазором, а наружная реторта снабжена патрубками для соединения межретортного зазора с пневмо-газо-вакуумной системой, в соответствии с заявляемым техническим решением основные нагреватели имеют в нижней части менее высокотемпературную зону, расположенную напротив сконсолидированных в нижней части внутренней реторты тиглей с кремнием; при этом основные нагреватели и донный нагреватель снабжены автономными источниками питания. В еще большей степени решается поставленная задача, если нижняя часть основных нагревателей имеет мощность в 1,09-1,15 раза меньше, чем их верхняя часть.

Наличие в нижней части основных нагревателей менее высокотемпературной зоны, расположенной напротив сконсолидированных в нижней части реторты тиглей с кремнием, обеспечивает возможность придания тиглям с кремнием (а значит и парам кремния) меньшей температуры, чем температура силицируемой заготовки. Это происходит в том случае, когда дополнительный подогрев тиглей с кремнием не производится. Когда же он (подогрев тиглей с кремнием) производится, то в зависимости от подаваемой на донный нагреватель мощности устанавливается та или иная разность температур между тиглями с кремнием (парами кремния) и силицируемой заготовкой, а именно; более низкая (до подогрева тиглей донным нагревателем) температура на тиглях с кремнием (паров кремния) в сравнении с температурой силицируемой заготовки по мере повышения мощности донного нагревателя трансформируется (при подогреве их (тиглей с кремнием) донным нагревателем) в более высокую температуру на них (тиглях) в сравнении с температурой силицируемой заготовки. Тем самым обеспечивается возможность реализации процесса конденсации паров кремния, сопровождающейся вводом последнего в поры материала силицируемой заготовки, и наоборот: реализации процесса выпотевания свободного кремния из пор УККМ, т.е. отгонки из УККМ свободного кремния.

Снабжение основных нагревателей и донного нагревателя автономными источниками питания обеспечивает возможность создания требуемой разницы температур между парами кремния и силицируемой заготовкой на любой из стадий процесса силицирования: нагрева, изотермических выдержек, промежуточного и окончательного охлаждения силицируемой заготовки.

Наличие у нижней части основных нагревателей (в предпочтительном варианте выполнения устройства) мощности в 1,09-1,15 раза меньше, чем у их верхней части, позволяет в отсутствии подогрева тиглей с кремнием донным нагревателем придать силицируемой заготовке (при нагреве до 1800°С и выдержке при 1800-1850°С) температуру на 50-150 градусов меньше температуры паров кремния, следствием чего является исключение их конденсации при нагреве до 1800°С и выпотевание кремния из пор материала на стадии выдержки при 1800-1850°С.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать парам кремния как более низкую, так и более высокую температуру, чем у силицируемой заготовки, на любой из стадий процесса силицирования.

Новое свойство позволяет создать условия для решения поставленной задачи, а именно: расширить технологические возможности устройства, обеспечивающие возможность проведения силицирования и отгонки свободного кремния в едином технологическом процессе (что позволяет упростить технологию изготовления изделий из УККМ, имеющих лишь следы свободного кремния), а также возможность повторного введения кремния в поры материала в наиболее благоприятных условиях, проводимом после карбидизации кремния и отгонки свободного кремния (благодаря чему появляется, в частности, возможность получения УККМ существенно более низкой проницаемости, чем проницаемость УККМ, получаемых с использованием известных способов изготовления изделий из УККМ).

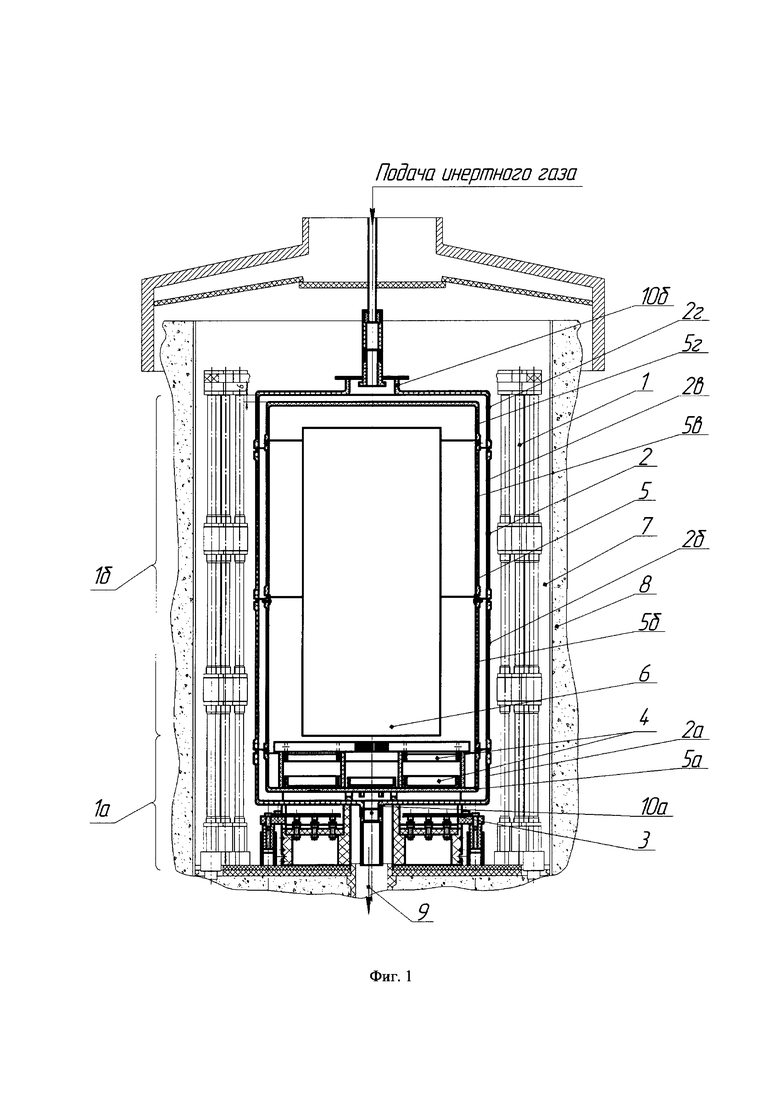

Изобретение поясняется чертежами.

На фиг. 1 изображен общий вид конструкции устройства для силицирования паро-жидкофазным методом.

Устройство для силицирования паро-жидкофазным методом содержит основные нагреватели 1, расположенные вокруг наружной реторты 2, донный нагреватель 3 для подогрева тиглей 4 с кремнием, внутреннюю реторту 5 замкнутого объема с размещенной внутри нее силицируемой заготовкой 6 и тиглями 4 с кремнием, сконсолидированными в ее нижней части 5 а, реактор 7 проточного типа, теплоизоляцию 8 из пористых углеграфитовых материалов и пневмо-газо-вакуумную систему 9.

В устройстве для силицирования наружная 2 и внутренняя реторта 5 выполнены из нескольких по высоте частей соответственно 2а, 2б, 2в, 2г и 5а, 5б, 5в, 5г и расположены коаксиально друг другу с зазором, а наружная реторта 2 снабжена патрубками 10а и 10б с пневмо-газо-вакуумной системой 9.

В соответствии с заявляемым техническим решением основные нагреватели 1 имеют в нижней части 1а менее высокотемпературную зону, расположенную напротив сконсолидированных в нижней части 5а внутренней реторты 5 тиглей 4 с кремнием.

При этом основные нагреватели 1 и донный нагреватель 3 снабжены автономными источниками питания.

В предпочтительном варианте выполнения устройства нижняя часть 1а основных нагревателей 1 имеет мощность в 1,09-1,15 раза меньше, чем их верхняя часть 16.

Устройство работает следующим образом. Перед проведением процесса силицирования реактор 7, теплоизоляция 8, внутренняя и наружная реторты 5, 2 вакуумируются посредством пневмо-газо-вакуумной системы 9. Затем в зависимости от вида технологического процесса производят те или иные манипуляции с устройством для силицирования. Для реализации процесса силицирования и отгонки свободного кремния из УККМ производят нагрев силицируемой заготовки до температуры 1400°С с помощью основных нагревателей 1. В этот период на тиглях 4 с кремнием устанавливается температура, меньшая температуры силицируемой заготовки 6, т.к. нижняя часть 1а нагревателей 1, расположенных напротив сконсолидированных в нижней части 5а внутренней реторты 5 тиглей 4 с кремнием, имеет менее высокотемпературную зону. Тем самым предотвращается введение кремния в поры материала заготовки 6.

Затем производят дополнительный подогрев тиглей 4 с кремнием, для чего включают нагрев донного нагревателя 3. В течение некоторого времени, зависящего от подаваемой на нагреватель мощности, температура на тиглях 4 с кремнием сравнивается с температурой заготовки 6, а затем начинает ее превышать. Устанавливая ту или иную мощность на донном нагревателе 3, создают требуемой величины разницу между температурой тиглей 4 с кремнием (паров кремния) и силицируемой заготовкой 6. Затем производят нагрев заготовки 6 и тиглей 4 с кремнием до требуемой температуры (при необходимости - с изотермическими выдержками), устанавливая требуемую разницу температур между тиглями 4 с кремнием (парами кремния) и заготовкой 6 с большей температурой паров кремния, для чего регулируют подаваемую на донный нагреватель 3 мощность. В этот период благодаря разнице температур между парами кремния и заготовкой 6 происходит конденсация паров кремния, капиллярная (непосредственно в порах материала) и/или на поверхности заготовки с последующей капиллярной пропиткой УУКМ заготовки 6 конденсатом паров кремния.

Для проведения карбидизации введенного в поры УУКМ кремния в условиях, исключающих конденсацию паров кремния, а, значит доступ кремния к углеродным волокнам, на донном нагревателе 3 устанавливают вначале (т.е. при температуре ниже 1800°С) мощность, при которой температура на заготовке 6 начинает немного превышать температуру тиглей с кремнием, а затем - при подходе к 1800°С - вообще отключают питание донного нагревателя 3, в результате чего на тиглях 4 с кремнием во время выдержки при 1800-1850°С устанавливается температура существенно ниже температуры заготовки 6 (в предпочтительном варианте ~ на 100-150 градусов). Это приводит к тому, что в период изотермической выдержки при 1800-1850°С, производимой в вакууме, происходит выпотевание свободного кремния из УККМ. Естественно, прежде всего - и в наибольшей степени - свободный кремний выпотевает со стороны поверхности заготовки 6.

Тем самым создаются условия для снижения содержания свободного кремния в УККМ практически до следов при упрощении способа изготовления изделий из такого материала.

В том случае, когда есть намерение осуществить повторное введение кремния в поры УККМ в более благоприятных условиях, производится промежуточное охлаждение заготовки 6 при отключенном питании донного нагревателя 3. Это позволяет исключить заполнение пор кремнием на этой стадии благодаря наличию условий, предотвращающих конденсацию паров кремния. Завершив промежуточное охлаждение до требуемой температуры, осуществляют введение кремния в поры материала заготовки 6 при температуре паров кремния, превышающей температуру заготовки 6. Для обеспечения более полного заполнения пор кремнием его (заполнение) осуществляют, начиная с наиболее мелких. Более высокую температуру парам кремния придают за счет подачи требуемой мощности на донный нагреватель 3.

Как видим, первоначальное и окончательное введение кремния в поры материала производится в едином технологическом процессе. В том случае, когда есть намерение осуществить перед очередным введением кремния в поры материала их измельчение путем формирования в них частиц углерода, то производят окончательное охлаждение заготовки 6 при отключенном питании донного нагревателя 3. Повторное введение кремния в поры материала производится опять-таки при температуре паров кремния, превышающей температуру заготовки, для чего подают необходимую мощность на донный нагреватель 3.

Как видим, заявляемое устройство для силицирования паро-жидкофазным методом обладает более широкими технологическими возможностями, чем известные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЁМНОГО МЕТАЛЛИРОВАНИЯ | 2014 |

|

RU2574947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В ОСНАСТКЕ ДЛЯ СИЛИЦИРОВАНИЯ ИЗДЕЛИЙ | 2012 |

|

RU2520171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА В ФОРМЕ ОБОЛОЧЕК | 2012 |

|

RU2513497C1 |

| СПОСОБ СИЛИЦИРОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И РЕТОРТА УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ СО СТЫКАМИ НИЗКОЙ ПРОНИЦАЕМОСТИ | 2018 |

|

RU2705185C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕТАЛЛИРОВАНИЯ ИЗДЕЛИЙ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ И СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В УКАЗАННОМ УСТРОЙСТВЕ | 2012 |

|

RU2542047C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2510386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

Изобретение относится к устройствам для изготовления изделий из углерод-карбидокремниевых материалов со специальными свойствами, предназначенных для использования в химической, химико-металлургической промышленности, а также в авиатехнике. Устройство для силицирования паро-жидкофазным методом содержит основные нагреватели, расположенные вокруг наружной реторты, донный нагреватель для подогрева тиглей с кремнием, внутреннюю реторту замкнутого объема с размещенной внутри нее силицируемой заготовкой и тиглями с кремнием, сконсолидированными в ее нижней части, реактор проточного типа, теплоизоляцию из пористых углеграфитовых материалов и пневмо-газо-вакуумную систему. Наружная и внутренняя реторты выполнены из нескольких по высоте частей и расположены коаксиально друг другу с зазором, а наружная реторта снабжена патрубками для соединения межретортного зазора с пневмо-газо-вакуумной системой. Основные нагреватели устройства имеют в нижней части менее высокотемпературную зону, расположенную напротив тиглей с кремнием; при этом основные нагреватели и донный нагреватель снабжены автономными источниками питания. Нижняя часть основных нагревателей предпочтительно имеет мощность в 1,09-1,15 раза меньше, чем их верхняя часть. Технический результат изобретения – расширение технологических возможностей изготовления изделий со специальными свойствами: практически без свободного кремния, а также низкой проницаемости, что позволяет расширить области их применения; при этом упростить изготовление и сохранить эксплуатационные характеристики изделий. 1 з.п. ф-лы, 1 ил.

1. Устройство для силицирования паро-жидкофазным методом, содержащее основные нагреватели, расположенные вокруг наружной реторты, донный нагреватель для подогрева тиглей с кремнием, внутреннюю реторту замкнутого объема с размещенной внутри нее силицируемой заготовкой и тиглями с кремнием, сконсолидированными в ее нижней части, реактор проточного типа, теплоизоляцию из пористых углеграфитовых материалов и пневмо-газо-вакуумную систему, и в котором наружная и внутренняя реторты выполнены из нескольких по высоте частей и расположены коаксиально друг другу с зазором, а наружная реторта снабжена патрубками для соединения межретортного зазора с пневмо-газо-вакуумной системой, отличающееся тем, что основные нагреватели имеют в нижней части менее высокотемпературную зону, расположенную напротив сконсолидированных в нижней части внутренней реторты тиглей с кремнием; при этом основные нагреватели и донный нагреватель снабжены автономными источниками питания.

2. Устройство по п. 1, отличающееся тем, что нижняя часть основных нагревателей имеет мощность в 1,09-1,15 раза меньше, чем их верхняя часть.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490238C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЁМНОГО МЕТАЛЛИРОВАНИЯ | 2014 |

|

RU2574947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| US 5855955 A, 05.01.1999 | |||

| JP 2008273771 A, 13.11.2008. | |||

Авторы

Даты

2020-06-09—Публикация

2019-07-23—Подача