Изобретение относится к газоплотной многослойной композитной трубе или участку многослойной композитной трубы с коэффициентом теплопередачи более 500 Вт/(м2⋅К), включающей по меньшей мере два слоя, а именно слой из непористой монолитной оксидной керамики и слой из оксидной волокнистой композиционной керамики.

Эндотермические реакции часто являются началом цепочки создания добавленной стоимости в химической промышленности, например, при крекинге нефтяных фракций, риформинге природного газа или лигроина, дегидрировании пропана, дегидроароматизации метана до бензола или пиролизе углеводородов. Для достижения технически и экономически привлекательных выходов указанные реакции должны протекать в температурном диапазоне от 500 до 1700°С, то есть являются сильно эндотермичными.

Так, например, процесс получения синтез-газа и водорода из природного газа или лигроина включает эндотермические реакционные стадии, которые осуществляют при высоких давлениях и температурах. Стандартным процессом уровня техники является риформинг природного газа, предусматривающий использование водяного пара (паровой риформинг) или диоксида углерода (сухой риформинг). Данный процесс требует использования катализатора, распределенного в нескольких реакционных трубах. Реакционные трубы смонтированы внутри печи и нагреваются горелками. При этом функцией стенок труб является передача теплового потока от внешнего источника тепла в реакционный объем и герметичное отделение реакционного объема от окружающего источника тепла с формированием перепада давления между двумя указанными пространствами. Трубы реакторов со стационарным слоем в типичных случаях обладают формой цилиндров с одинаковым диаметром по всей длине. Типичным материалом труб является нержавеющая сталь, однако в некоторых случаях используют керамические материалы.

Технические процессы риформинга осуществляют при давлениях до 30 бар и температурах до 900°С, причем речь идет о температуре газоообразного продукта на выходе из реакционных труб. Подобный технический процесс лимитирован в отношении теплопередачи и равновесия. «Лимитирование процесса в отношении теплопередачи» означает, что реакция кинетически протекает настолько быстро, что хотя локальное превращение и приближается к соответствующему равновесному значению, однако необходимое для осуществления реакции тепло может недостаточно быстро проникать через стенки реакционных труб. В связи с этим по длине и поперечному сечению реакционной трубы возникает существенная разность температур стенок, что ограничивает превращение. «Лимитирование процесса в отношении равновесия» означает, что равновесное превращение по мере повышения температуры реакции возрастает. Равновесное превращение смеси с обычным мольным отношением исходных компонентов H2O:СН4, составляющим 3:1, при температуре 900°С и давлении 30 бар ограничено 86,7%. При использовании реактора, выполненного из металлических материалов, температура реакции вследствие характерной для металлических материалов термостойкости и применения катализаторов ограничена указанными выше 900°С.

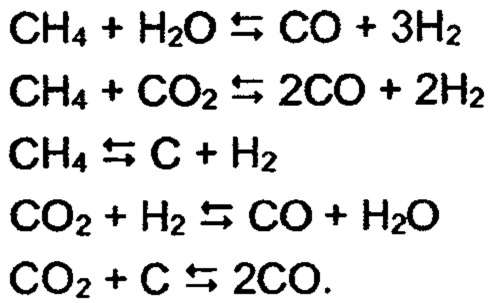

Более высокая температура реакции (1300°C или выше) была бы желательна по нескольким причинам, прежде всего поскольку в этом случае можно было бы достигать более высокого равновесного превращения (свыше 99,9%), а также достаточно высоких скоростей протекания следующих некатализируемых реакций, характерных для получения синтез-газа, например:

Состав продуктов указанных реакций главным образом зависит от отношения С:O:Н в исходных веществах. Таким образом, необходимость в повышении селективности отдельных реакций с помощью катализатора отсутствует.

Осуществление реакций при температурах выше 1300°С требует использования керамических материалов, предпочтительно оксидных керамических материалов. Преимуществами керамических материалов, в частности, оксидных керамических материалов, являются высокая термостойкость (до 1800°С), химическая инертность, коррозионная стойкость и высокая прочность. Наиболее существенным недостатком керамических материалов является высокая хрупкость. Данное свойство оценивают по показателю вязкости разрушения КIС, который, например, в случае металлов, определяют согласно стандарту DIN EN ISO 12737, а в случае монолитных керамических материалов согласно стандарту DIN EN ISO 15732. Вязкость разрушения (KIC) стали в качестве представителя вязких материалов составляет около 50 МПа√m. Вязкость разрушения монолитных керамических материалов, например, оксида циркония (ZrO) или корунда (Al2O3) составляет от 3 до 5 МПа√m. Таким образом, монолитная керамика непригодна для использования в качестве материала аппаратов, работающих под давлением свыше 0,5 бар, поскольку она не удовлетворяет критерию «трещинообразования перед разрушением», то есть может разрушаться внезапно в отсутствие предвещающих разрушение признаков.

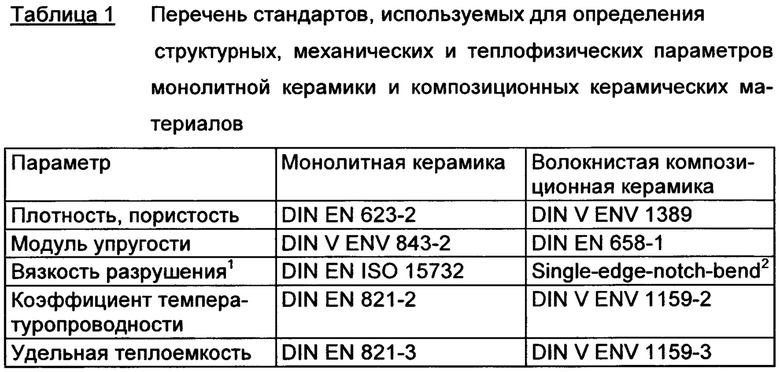

Альтернативой являются волокнистые композиционные керамические материалы, состоящие из оксидных волокон, внедренных в пористую матрицу из оксидной керамики. Пористость волокнистых композиционных керамических материалов может находиться в диапазоне от 25 до 50%. Преимуществами волокнистых композиционных керамических материалов являются высокая термостойкость (до 1300°С или более), высокая устойчивость к температурным колебаниям и псевдодуктильное поведение при деформации и разрушении. Вязкость разрушения KIC волокнистых композиционных керамических материалов может достигать значений, находящихся в диапазоне от 10 до 50 МПа√m. Вследствие наличия пористой структуры волокнистые композиционные керамические материалы в отличие от монолитных керамических материалов аналогичного химического состава характеризуются более низкими значениями плотности, модуля упругости и коэффициента теплопроводности. В таблице 1 приводится перечень стандартов, касающихся определения указанных выше параметров.

1 Вязкость разрушения металлических материалов, определяемая согласно стандарту DIN EN ISO 12737

2 М. Kuntz, Risswiderstand keramischer Faserverbundwerkstoffe. Dissertation  Karlsruhe, издательство Shaker, 1996.

Karlsruhe, издательство Shaker, 1996.

Для определения коэффициента теплопроводности используют следующее соотношение:

коэффициент теплопроводности = плотность × (удельная теплоемкость) × (коэффициент температуропроводности).

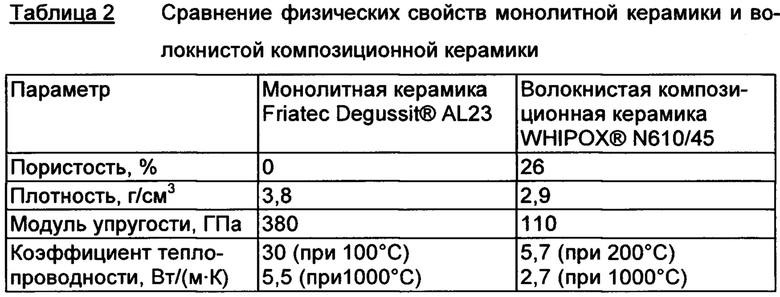

В качестве примера в таблице 2 сравниваются свойства монолитных керамических материалов и волокнистых композиционных керамических материалов на основе оксида алюминия.

Недостатком волокнистых композиционных керамических материалов с пористой структурой является их непригодность для изготовления аппаратов, работающих под давлением выше 0,5 бар. Другим недостатком указанных материалов, проявляющимся в том случае, если слой из подобного материала предназначен для передачи теплового потока, является более низкая теплопроводность по сравнению с непористой монолитной керамикой аналогичного химического состава.

В немецкой заявке на патент DE 2821595 А1 сообщается о высокопрочной керамической композитной трубе, включающей внутреннюю трубу из керамического материала и по меньшей мере одну наружную трубу из металлического или керамического материала, напрессованую на внутреннюю трубу в горячем состоянии. Информация об использовании волокнистой композиционной керамики в цитируемом документе отсутствует.

В немецкой заявке на патент DE 3907087 А1 описан резервуар высокого давления с оболочкой из волокнистого композиционного материала на внутренней трубе из металлокерамического порошка и наружной трубе из металла. Указания относительно многослойной структуры с керамической внутренней или наружной трубой в данном документе отсутствуют.

В немецкой заявке на патент DE 102006038713 А1 описана прочная на сжатие деталь, например, напорная труба, состоящая из стальной основы, окружающего основу снаружи первого слоя из керамического волокнистого композиционного материала и по меньшей мере одного расположенного на первом слое второго слоя из армированного волокнами полимера и/или армированной волокнами керамики. Второй слой из полимера препятствует внешнему нагреванию трубы. Примеры конструктивного исполнения с чисто керамическими наружными трубами в цитируемом документе отсутствуют. Не упоминается также многослойная структура с керамической внутренней трубой или внутренней трубой из волокнистого композиционного керамического материала.

В немецкой заявке на патенте DE 102012219870 А1 опубликован способ изготовления комбинированной детали из стали и слоя из волокнистого композиционного материала, по меньшей мере частично окружающего основу снаружи. Для формирования волокнистого композиционного материала основу с волокнистым материалом до или после его наматывания пропитывают смолой и нагревают. Достоинством предлагаемого способа является возможность его осуществления in situ, что позволяет выполнять санацию неисправных нагнетательных трубопроводов без необходимости прекращения эксплуатации оборудования. Многослойная структура с керамической внутренней трубой или внутренней трубой из волокнистого композиционного керамического материала в цитируемом документе не упоминается.

В немецкой заявке на патент DE 102004049406 А1 описана многослойная формованная деталь, состоящая по меньшей мере из одного армированного длинными волокнами композиционного материала (1) и по меньшей мере одного армированного короткими волокнами композиционного материала (2), которая отличается тем, что армированный длинными волокнами композиционный материал (1) содержит керамические бесконечные волокна и керамический матричный материал, в то время как армированный короткими волокнами композиционный материал (2) содержит керамические волокна со средней длиной в диапазоне от 1 до 50 мм и керамический матричный материал, причем армированный длинными волокнами композиционный материал (1) и армированный короткими волокнами композиционный материал (2) плоскостно прочно соединены друг с другом. Какие-либо указания о комбинировании керамического слоя со слоем волокнистого композиционного материала в цитируемом документе отсутствуют.

В патенте США US 6,733,907 описан комбинированный материал из находящейся внутри него керамической несущей структуры и наружного керамического теплоизолирующего слоя. Теплоизолирующий слой обладает толщиной от 2 до 5 мм и пористостью, превышающей 20%. Пористость структуре придают как монолитные керамические материалы, так и волокнистые композиционные керамические материалы, обладающие более низкой теплопроводностью по сравнению с непористым монолитным керамическим материалом аналогичного химического состава. Керамическая несущая структура, которая может состоять из элементарных волокон в керамической матричной структуре, обладает толщиной от 3 до 10 мм. В документе сообщается, что модуль упругости и коэффициент теплопроводности теплоизолирующего слоя ниже соответствующих значений для керамической несущей структуры. С учетом сформулированного выше требования, предъявляемого к функции реакционных труб, недостатком цитируемого изобретения является непригодность пористой структуры комбинированного материала для отделения друг от друга двух пространств со сколько-нибудь существенным перепадом давления. Кроме того, низкая теплопроводность структуры комбинированного материала исключает возможность перемещения необходимого для эндотермической реакции теплового потока без перегрева стенок.

В патентной заявке США US 2015/078505 описана газонепроницаемая двухслойная композитная труба из карбида кремния для захоронения ядерных топлив, содержащая плотный монолитный слой карбида кремния и пористый слой композиционного керамического материала на основе карбида кремния с волокнами из карбида кремния. Преимуществом основанных на карбиде кремния керамических материалов является сравнительно высокая теплопроводность и высокая устойчивость к температурным колебаниям. Недостатком керамики на основе карбида кремния является сравнительно низкая химическая стабильность в окислительной или науглероживающей атмосфере. Как показывают результаты термодинамического анализа (Eckel и другие, NASA Technical Memorandum, Вайоминг, сентябрь 12-16, 1989; Hallum и другие, NASA Technical Memorandum, Чикаго, Иллинойс, апрель 27-май 1, 1986), в технически важном диапазоне объемных содержаний метана, монооксида углерода и/или водяного пара (от 0,1 до 1%) могут иметь место окислительно-восстановительные циклы, что обусловливает коррозию основанной на карбиде кремния керамики. На Фиг. 4 в публикации Hallum и других показано влияние температуры в процессе спекания основанных на карбиде кремния керамических материалов, из которого следует, что начиная с температуры 1100°С коррозия усиливается настолько, что на поверхности выделяются отдельные кристаллы. Подобная коррозия дополнительно усиливается вследствие варьирования атмосферы в диапазоне от восстанавливающей до окисляющей. Следовательно, использование основанной на карбиде кремния керамики в качестве материала реакторов, предназначенных для осуществления эндотермических реакций в окисляющей реакционной атмосфере, а также в реакционной атмосфере, периодически изменяющейся от восстанавливающей до окисляющей, не представляется возможным.

В патентной заявке США US 2012/0003128 описан соединительный элемент между трубой из непористой монолитной керамики и металлическими питающими трубопроводами. Пористость керамической трубы составляет менее 5%. Цитируемое изобретение основано на реализуемом с силовым замыканием соединении керамической трубы с металлической соединительной деталью, которая окружает концевой участок керамической трубы. Силовое замыкание обеспечивают два концентрически упорядоченных металлических кольца, причем внутреннее кольцо является частью соединительного трубопровода. Наружное стягивающее кольцо характеризуется меньшим термическим расширением по сравнению с внутренним кольцом, что предотвращает тенденцию внутреннего стягивающего кольца к освобождению керамической трубы при нагревании. Недостаток данного технического решения состоит в том, что в связи с выбором металлического стягивающего кольца варьирование температуры сопровождается изменением радиального прижимного усилия между керамической трубой и внутренним стягивающим кольцом. В наихудшем случае может быть нарушена герметичность соединения или керамическая труба может быть повреждена. Кроме того, согласно цитируемому документу наибольший участок керамической трубы, который не окружен стягивающим кольцом, остается незащищенным, то есть проблема хрупкости керамического материала остается нерешенной.

Трубу, содержащую по меньшей мере два слоя, один из которых состоит из непористой монолитной оксидной керамики, а другой из оксидной волокнистой композиционной керамики, не следует путать с керамическими полыми волокнами, известными из японского патента JP 2003053166. Керамическое полое волокно, которое используют в мембранной технологии, представляет собой капиллярную трубку с наружным диаметром, находящимся в примерном диапазоне от 0,5 до 4 мм. В патентах США US 4222977 и US 5707584 описывается изготовление мембран из керамических полых волокон. Стенки трубок могут обладать толщиной от 30 до 500 мкм, причем речь идет о монолитных материалах, механические свойства которых идентичны свойствам обычных монолитных керамических материалов. Это означает, что керамические полые волокна являются жесткими и хрупкими, а, следовательно, непригодны для обеспечения псевдодуктильного поведения при деформации, подобного волокнистым композиционным керамическим материалам. В результате описанного в японском патентной заявке JP 2003053166 комбинирования непористых и пористых керамических материалов капиллярная трубка остается хрупкой и ломкой.

Таким образом, согласно уровню техники до последнего времени отсутствуют материалы, которые могли бы оказаться пригодными для изготовления реакционных труб с возможностью их эксплуатации при давлениях от 1 до 50 бар и температурах реакции до 1400°С, а также с возможностью обогрева посредством наружного источника тепла (обычно в топочной камере).

Технические решения, основанные на упрочнении, достигаемом благодаря комбинированию волокнистой композиционной керамики с металлическими трубами, непригодны для преодоления термических и химических ограничений, характерных для металлических материалов, то есть максимальной температуры реакции около 950°С и склонности к коррозии при варьируемой окисляющей/восстанавливающей атмосфере. Технические решения, основанные на упрочнении, достигаемом благодаря послойному комбинированию волокнистой композиционной керамики и керамических формованных изделий, не предусматривают каких-либо идей (i) относительно теплопередачи через слои, (ii) химической стойкости и (iii) герметичного отграничения реакционного объема от окружающего его внутреннего пространства топочной камеры при перепаде давления до 50 бар. В частности, отсутствует ясность по поводу обеспечения герметичности переходов между концами труб и металлическими трубопроводами, предназначенными для введения реагентов в реакционные трубы и отвода потоков продуктов из реакционных труб.

Проблема отграничения реакционного объема от окружающего его внутреннего пространства топочной камеры в зависимости от необходимой температуры согласно уровню техники решается следующим образом. При температурах 300°С и ниже в качестве уплотнительных элементов в типичных случаях используют полимеры. Кроме того, существует возможность пропитки полимерами. При температурах 400°С и ниже используют металлические гильзы, которые неразъемно крепят с использованием паяльного флюса или клеев. При температурах 1000°С и ниже металлические гильзы в горячем состоянии запрессовывают с геометрическим замыканием (как, например, в немецкой заявке на патент DE 1995105401). Подобные используемые для указанной цели металлические гильзы должны обладать тонкими стенками, например, толщиной в диапазоне от 0,3 до 1 мм. При использовании подобных металлических гильз при высоких температурах (выше 800°С) удается достигать перепадов давления, которые не превышают 3 бар, поскольку в противном случае металл начинает течь.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить пригодный материал для реакционных труб, который должен быть (i) теплопроницаемым (коэффициент теплопередачи должен составлять более 500 Вт/(м2⋅К)), (ii) термостойким почти до 1400°С, (iii) стойким к давлению почти до 50 бар, соответственно к перепадам давления почти до 100 бар, (iv) коррозионностойким в восстанавливающей и окисляющей атмосфере при парциальном давлении кислорода от 10-25 до 10 бар и (v) стойким к температурным изменениям согласно стандарту DIN EN 993-11.

Другая задача настоящего изобретения состояла в том, чтобы предложить соединительное устройство / соединительный элемент между материалом, то есть трубой реактора, с одной стороны, и металлическими газопроводящими трубопроводами для продуктов и эдуктов, с другой стороны, причем указанное устройство (элемент) также должно быть (i) термостойким до температур выше 1100°С, (ii) стойким к давлению до 40 бар, (iii) коррозионностойким в окисляющей и восстанавливающей атмосфере и (iv) стойким к температурным изменениям.

Указанные выше задачи согласно изобретению решаются с помощью многослойной композитной трубы, соответственно участка многослойной композитной трубы, с коэффициентом теплопередачи более 500 Вт/(м2⋅К), включающей по меньшей мере два слоя, а именно слой из непористой монолитной оксидной керамики и слой из оксидной волокнистой композиционной керамики.

Внутренний слой многослойной композитной трубы предпочтительно состоит из непористой монолитной оксидной керамики, тогда как ее наружный слой состоит из оксидной волокнистой композиционной керамики.

Оба указанных слоя предпочтительно соединены друг с другом с силовым замыканием или неразъемно. Соединениями с силовым замыканием согласно изобретению являются, например, резьбовые соединения или прессовые соединения. Неразъемными соединениями согласно изобретению являются соединения, реализуемые посредством пайки, склеивания и спекания. При этом любые виды соединения относятся к уровню техники (W. Tochtermann, F. Bodenstein: Konstruktionselemente des Maschinenbaues, Teil 1. Grundlagen; Verbindungselemente;  ,

,  , Rohrleitungen und Absperrvorrichtungen, издательство Springer, 1979).

, Rohrleitungen und Absperrvorrichtungen, издательство Springer, 1979).

Стенка многослойной композитной трубы предпочтительно по меньшей мере местами включает два слоя, а именно слой из непористой монолитной оксидной керамики и слой из оксидной волокнистой композиционной керамики, то есть под многослойной композитной трубой может подразумеваться также участок композитной трубы. Так, например, трубу следует считать композитной, если она состоит из двух слоев лишь местами, то есть зонированно или точечно. Однако по меньшей мере два слоя, а именно слой из непористой монолитной оксидной керамики и слой из оксидной волокнистой композиционной керамики, предпочтительно содержит вся стенка композитной трубы, подверженная, например, обусловленному топочной камерой воздействию наружной температуры, превышающей 1100°С.

Участок многослойной композитной трубы, который подвержен воздействию наружной температуры, превышающей 1100°С, например, в топочной камере, предпочтительно не содержит металлических слоев.

Внутренняя труба предпочтительно обмотана слоем из оксидной волокнистой композиционной керамики. Оба слоя могут быть соединены друг с другом с силовым замыканием или неразъемно, образуя единый конструктивный элемент. Свойства подобного конструктивного элемента определяются термостойкостью и деформационным поведением слоя из оксидной волокнистой композиционной керамики. Герметичность обеспечивает внутренняя труба из оксидной керамики. При использовании внутренней трубы из оксидной керамики внутренняя поверхность стенок трубы отличается высокой химической стойкостью и сопротивлением истиранию (твердость в случае оксида алюминия превышает 14000 МПа, а в случае оксида циркония превышает 12000 МПа).

При 1400°С, например, оксид алюминия и оксид магния отличаются стабильностью во всем диапазоне парциальных давлений кислорода от 10-25 до 10 бар, в то время как для любых других керамических материалов имеет место переход между восстановлением и окислением, а, следовательно, корродирование (Darken, L.S., & Gurry, R.W. (1953). Physical chemistry ofmetals. McGraw-Hill).

Внутренний диаметр многослойной композитной трубы предпочтительно составляет от 20 до 1000 мм, предпочтительно от 50 до 800 мм, в частности, от 100 до 500 мм. Общая толщина стенки по меньшей мере из двух слоев предпочтительно составляет от 0,5 до 50 мм, предпочтительно от 1 до 30 мм, в частности, от 2 до 20 мм. При этом толщина слоя из оксидной волокнистой композиционной керамики предпочтительно составляет менее 90%, предпочтительно менее 50%, в частности, менее 25% от общей толщины стенки, причем в предпочтительном варианте толщина слоя из оксидной волокнистой композиционной керамики составляет по меньшей мере 10% от общей толщины стенки. Толщина слоя из монолитной оксидной керамики предпочтительно составляет от 0,5 до 45 мм, предпочтительно от 1 до 25 мм, особенно предпочтительно от 3 до 15 мм. Толщина слоя из оксидной волокнистой композиционной керамики предпочтительно составляет от 0,5 до 5 мм, предпочтительно от 0,5 до 3 мм.

Длина многослойной композитной трубы преимущественно составляет от 0,5 до 20 м, предпочтительно от 1 до 10 м, в частности, от 1,5 до 7 м.

Предлагаемая в изобретении многослойная композитная труба, включающая по меньшей мере один слой из непористой монолитной оксидной керамики и по меньшей мере один слой из оксидной волокнистой композиционной керамики, предпочтительно характеризуется открытой пористостью (ε), составляющей менее 5%, предпочтительно менее 4%, особенно предпочтительно менее 3%, также предпочтительно менее 2%, в частности, менее 1%. Многослойная композитная труба особенно предпочтительно является газоплотной. Твердое вещество называют «газоплотным», если согласно стандарту DIN EN 623-2 оно обладает открытой пористостью, равной нулю. Допустимая погрешность измерения открытой пористости составляет менее 0,3%.

Плотность непористой монолитной оксидной керамики предпочтительно превышает плотность оксидной волокнистой композиционной керамики. Плотность непористой монолитной оксидной керамики предпочтительно составляет от 1000 до 7000 кг/м3, в частности, от 2000 до 5000 кг/м3, например, 2800 кг/м3 для муллита (около 70% оксида алюминия) или 3700 кг/м3 для оксида алюминия со степенью чистоты более 99,7%. Плотность слоя из волокнистой композиционной керамики составляет от 500 до 3000 кг/м3. Отношение плотности монолитной керамики к плотности волокнистой композиционной керамики в комбинированной структуре предпочтительно составляет от 1:1 до 3:1, в частности, от 1:1 до 2:1.

Зависящий от материала модуль упругости непористой монолитной оксидной керамики предпочтительно превышает модуль упругости оксидной волокнистой композиционной керамики. Модуль упругости непористой монолитной оксидной керамики предпочтительно составляет от 100 до 500 ГПа, в частности, от 150 до 400 ГПа, например, 150 ГПа для муллита (около 70% оксида алюминия) или 380 ГПа для оксида алюминия со степенью чистоты более 99,7%. Модуль упругости слоя из волокнистой композиционной керамики составляет от 40 до 200 ГПа. Соответствующие значения относятся к температуре 25°С. Отношение модуля упругости монолитной керамики к модулю упругости волокнистой композиционной керамики в комбинированной структуре предпочтительно составляет от 1:1 до 5:1, в частности, от 1:1 до 3:1.

Зависящий от материала коэффициент теплопроводности непористой монолитной оксидной керамики предпочтительно превышает коэффициент теплопроводности оксидной волокнистой композиционной керамики. Коэффициент теплопроводности непористой монолитной оксидной керамики предпочтительно составляет от 1 до 50 Вт/(м⋅К), в частности, от 2 до 40 Вт/(м⋅К), например, 6 Вт/(м⋅К) для муллита (около 70% оксида алюминия) или 30 Вт/(м⋅К) для оксида алюминия со степенью чистоты более 99,7%. Коэффициент теплопроводности слоя из волокнистой композиционной керамики составляет от 0,5 до 10 Вт/(м⋅К), предпочтительно от 1 до 5 Вт/(м⋅К). Соответствующие значения относятся к температуре 25°С. Отношение коэффициентов теплопроводности монолитной керамики и волокнистой композиционной керамики в комбинированной структуре предпочтительно составляет от 1:1 и 10:1, в частности, от 1:1 и 5:1.

Реактор высокого давления обладает конструкцией, способной к восприятию следующих давлений (в абсолютных бар): преимущественно от 0,1 до 100 бар, предпочтительно от 1 до 70 бар, более предпочтительно от 1,5 до 50 бар, в частности, от 5 до 30 бар.

Перепад давления между реакционной камерой и топочной камерой преимущественно составляет от 0 до 100 бар, предпочтительно от 0 до 70 бар, более предпочтительно от 0 до 50 бар, в частности, от 0 до 30 бар.

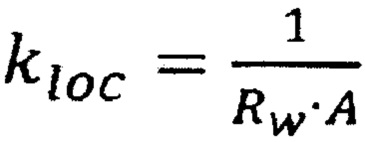

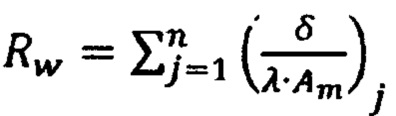

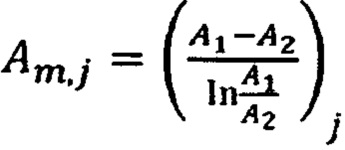

Коэффициент теплопередачи многослойной композитной трубы преимущественно составляет более 500 Вт/(м2⋅К) предпочтительно более 1000 Вт/(м2⋅К), более предпочтительно более 2000 Вт/(м2⋅К), в частности, более 3000 Вт/(м2⋅К). Методика определения коэффициентов теплопередачи известна специалистам (Kapitel Cb:  ,

,  , 8-е издание, 1997). Коэффициент теплопередачи вычисляют по уравнению:

, 8-е издание, 1997). Коэффициент теплопередачи вычисляют по уравнению:

,

,

причем

Соответствующие символы и индексы означают:

Rw термическое сопротивление многослойной цилиндрической стенки, К/Вт,

kIoc коэффициент теплопередачи многослойной цилиндрической стенки, Вт/(м2⋅К),

А боковая поверхность цилиндра, м2,

λ коэффициент теплопроводности однородного слоя, Вт/(м К),

δ толщина однородного слоя, м,

n количество слоев многослойной цилиндрической стенки,

1 внутренняя сторона цилиндрического слоя,

2 наружная сторона цилиндрического слоя,

m средняя площадь.

Предлагаемая в изобретении многослойная композитная труба может обладать переменным по длине поперечным сечением и переменной толщиной стенок. Так, например, многослойная композитная труба в направлении течения газов может воронкообразно расширяться или сужаться, причем сужающееся в направлении течения поперечное сечение является предпочтительным в случае стационарных слоев, в то время как расширяющееся поперечное сечение является предпочтительным в случае кипящих слоев.

Крайняя зона наружного слоя на обоих концах многослойной композитной трубы предпочтительно может быть герметизирована. Герметизированные концы служат местами перехода для газоплотного соединения композитной трубы с металлическими газопроводящими трубопроводами, распределителями, коллекторами или вводами через обшивку окружающей топочной камеры.

В качестве непористой монолитной оксидной керамики можно использовать любые известные специалистам оксидные керамические материалы, в частности, аналогичные указанным в сборнике Informationszentrum Technische Keramik (IZTK), Brevier technische Keramik, издательство Fahner, Lauf (2003). Предпочтительными являются непористые монолитные оксидные керамические материалы, содержащие по меньшей мере 99% масс. Al2O3 и/или муллита. В качестве непористого керамического материала можно использовать, в частности, продукты Haldenwanger Pythagoras 1800Z™ (муллит), Alsint 99.7™ или Friatec Degussit® AL23 (оксид алюминия).

Волокнистые композиционные материалы характеризуются матрицей из керамических частиц, внедренных между керамическими волокнами, в частности, длинными волокнами, в виде намотанного изделия или в виде текстиля. Речь при этом идет об армированной волокнами керамике, композиционной керамике или волокнистом керамическом материале. При этом матрица и волокна в принципе могут состоять из любых известных керамических материалов, причем в этой связи обработке в качестве керамического материала подвергают также углерод.

Под оксидной волокнистой композиционной керамикой подразумевают матрицу из оксидных керамических частиц, содержащую керамические оксидные и/или неоксидные волокна.

Предпочтительными оксидами волокон и/или матрицы являются оксиды элементов, выбранных из группы, включающей бериллий (Be), магний (Mg), кальций (Са), стронций (Sr), барий (Ва), редкоземельные элементы, торий (Th), уран (U), титан (Ti), цирконий (Zr), гафний (Hf), ванадий (V), ниобий (Nb), тантал (Та), хром (Cr), молибден (Мо), вольфрам (W), марганец (Mn), железо (Fe), кобальт (Со), никель (Ni), цинк (Zn), бор (В), алюминий (Al), галлий (Ga), кремний (Si), германий (Ge), олово (Sn), литий (Li), натрий (Na), калий (K), рубидий (Rb), цезий (Cs), рений (Re), рутений (Ru), осмий (Os), иридий (Ir), платину (Pt), родий (Rh), палладий (Pd), медь (Сu), серебро (Ag), золото (Au), кадмий (Cd), индий (In), таллий (Tl), свинец (Pb), фосфор (Р), мышьяк (As), сурьму (Sb), висмут (Bi), серу (S), селен (Se) и теллур (Те), а также смеси указанных оксидов.

В качестве материала как для волокон, так и для матрицы предпочтительно пригодны смеси. Волокна и матрица в общем случае не должны состоять из одинакового материала.

В принципе пригодными и важными являются не только бинарные, но и тройные смеси, а также смеси из большего числа компонентов. Отдельные компоненты могут находиться в смеси в одинаковых молярных количествах, однако предпочтительными являются смеси с сильно различающимися концентрациями отдельных компонентов, включая смеси, тот или иной компонент которых может находиться в виде примеси, то есть в концентрации, составляющей менее 1%.

Особенно предпочтительными являются следующие смеси: бинарные или тройные смеси из оксида алюминия, оксида циркония и оксида иттрия (например, усиленный оксидом циркония оксид алюминия); смеси из карбида кремния и оксида алюминия; смеси из оксида алюминия и оксида магния (MgO-шпинель); смеси из оксида алюминия и оксида кремния (муллит); смесь из силикатов алюминия и силикатов магния; тройная смесь из оксида алюминия, оксида кремния и оксида магния (кордиерит); стеатит (силикат магния); усиленный оксидом циркония оксид алюминия; стабилизированный оксид циркония (ZrO2) (стабилизаторы в виде оксида магния (MgO), оксида кальция (СаО) или оксида иттрия (Y2O3), причем в качестве стабилизаторов при необходимости используют также оксид церия (CeO2), оксид скандия (ScO3) или оксид иттербия (YbO3)); титанат алюминия (стехиометрическая смесь оксида алюминия с оксидом титана), а также нитрид кремния и оксид алюминия (оксинитриды кремния-алюминия SIALON).

В качестве оксида алюминия, усиленного оксидом циркония, предпочтительно используют Al2O3, содержащий от 10 до 20% мол. ZrO2. Для стабилизации ZrO2 предпочтительно можно использовать от 10 до 20% мол., предпочтительно 16% мол. СаО, от 10 до 20% мол., предпочтительно 16% мол. MgO, от 5 до 10% мол., предпочтительно 8% мол. Y2O3 («полностью стабилизированный оксид циркония») или от 1 до 5% мол., предпочтительно 4% мол. Y2O3 («частично стабилизированный оксид циркония»). Предпочтительными тройными смесями являются, например, смеси 80% Al2O3, 18,4% ZrO2 и 1,6% Y2O3.

Помимо указанных выше материалов (смесей и отдельных компонентов) в оксидной керамической матрице можно использовать также волокна из базальта, нитрида бора, карбида вольфрама, нитрида алюминия, диоксида титана, титаната бария, цирконата-титаната свинца и/или карбида бора.

Для обеспечения необходимого армирования посредством по меньшей мере двух слоев волокна армирующего углерода могут быть упорядочены на первом слое непористой керамики радиально по окружности и/или с перекрещиванием.

В качестве волокон используют армирующие волокна, относящиеся к классам оксидных, карбидных, нитридных волокон, соответственно углеродных волокон и волокон SiBCN. Предусматривается, в частности, что волокнами керамического композиционного материала являются волокна на основе оксида алюминия, муллита, карбида кремния, оксида циркония и/или углерода. При этом муллит состоит из смешанных кристаллов оксида алюминия и оксида кремния. Предпочтительным является использование волокон из оксидной (Al2O3, SiO2, муллит) или неоксидной (С, SiC) керамики.

Предпочтительному использованию подлежат волокна с высоким сопротивлением ползучести, то есть волокна, которые в области ползучести (в температурном диапазоне до 1400°С) отличаются отсутствием или минимальным временным повышением остаточной деформации, то есть удлинения при ползучести. Согласно представленным фирмой 3М данным волокна NEXTEL характеризуются следующими предельными температурами для остаточного удлинения 1% после воздействия растягивающей нагрузки 70 МПа, продолжавшегося в течение 1000 часов: NEXTEL 440: 875°С, NEXTEL 550 и NEXTEL 610: 1010°С, NEXTEL 720: 1120°С (литература: Nextel™ Ceramic Textiles Technical Notebook, 3М, 2004).

Волокна предпочтительно обладают диаметром от 10 до 12 мкм. Волокна предпочтительно переплетены друг с другом (обычно посредством полотняного или сатинового переплетения) с образованием текстильного полотна, связаны в круглое трикотажное полотно или намотаны в виде пучков на форму. Для изготовления керамической многослойной системы пучки волокон или волокнистую ткань пропитывают, например, шликером, содержащим компоненты будущей керамической матрицы, предпочтительно Al2O3 или муллит ( , М. (2007),

, М. (2007),  oxidkeramische Werkstoffe, Materialwissenschaft und Werkstofftechnik, 38(9), 698-704). В результате заключительной термической обработки при температуре выше 700°С формируется высокопрочная многослойная структура из керамических волокон и керамической матрицы, прочность которой при растяжении предпочтительно составляет свыше 50 МПа, предпочтительно свыше 70 МПа, более предпочтительно свыше 100 МПа, в частности, свыше 120 МПа.

oxidkeramische Werkstoffe, Materialwissenschaft und Werkstofftechnik, 38(9), 698-704). В результате заключительной термической обработки при температуре выше 700°С формируется высокопрочная многослойная структура из керамических волокон и керамической матрицы, прочность которой при растяжении предпочтительно составляет свыше 50 МПа, предпочтительно свыше 70 МПа, более предпочтительно свыше 100 МПа, в частности, свыше 120 МПа.

В качестве керамического волокнистого композиционного материала предпочтительно используют SiC/Al2O3, SiC/муллит, углерод/Al2O3, углерод/муллит, Al2O3/Al2O3, Al2O3/муллит, муллит/Al2O3 и/или муллит/муллит. При этом материал, указанный перед косой чертой, относится к волокнам, а материал, указанный после косой черты, к матрице. В качестве матричной системы керамической волокнистой многослойной структуры можно использовать также силоксаны, кремнийсодержащие исходные реагенты и самые разные оксиды, в том числе, например, также оксид циркония. Керамический волокнистый композиционный материал предпочтительно содержит по меньшей мере 99% масс. Al2O3 и/или муллита.

В соответствии с настоящим изобретением предпочтительному использованию подлежат волокнистые композиционные материалы на основе волокон оксидной керамики, например, продукты 3М™ NEXTEL™ 312, NEXTEL™ 440, NEXTEL™ 550, NEXTEL™ 610 или NEXTEL™ 720. Особенно предпочтительным является использование NEXTEL 610 и/или NEXTEL 720.

Степень наполнения матрицы волокнами (объемное содержание волокон в комбинированной структуре) составляет от 20 до 40% при общем содержании твердого вещества в комбинированной структуре, составляющем от 50 до 80%. Волокнистые композиционные керамические материалы на основе оксидных керамических волокон отличаются химической стойкостью как в окисляющей, так и в восстанавливающей газовой атмосфере (то есть отсутствием изменения массы после выдержки на воздухе при 1200°С в течение 15 часов (смотри Nextel™ Ceramic Textiles Technical Notebook, 3М, 2004)) и термической стабильностью до температур, превышающих 1300°С. Волокнистые композиционные керамические материалы характеризуются псевдодуктильным поведением при деформации. В соответствии с этим они устойчивы при изменении температуры и характеризуются псевдовязким поведением при разрушении. Это позволяет обнаруживать неисправность детали, прежде чем произойдет ее разрушение.

Волокнистый композиционный материал предпочтительно обладает пористостью в диапазоне от 20 до 50%, следовательно, не является газоплотным согласно приведенному в стандарте DIN 623-2 определению.

Температура долговременной эксплуатации волокнистого композиционного материала предпочтительно достигает 1500°С, предпочтительно 1400°С, особенно предпочтительно 1300°С.

Прочность волокнистого композиционного материала предпочтительно составляет более 50 МПа, предпочтительно более 70 МПа, особенно предпочтительно более 100 МПа, в частности, более 120 МПа.

Предельная упругая деформация волокнистого композиционного материала предпочтительно составляет от 0,2 до 1%.

Стойкость волокнистого композиционного материала к температурным колебаниям предпочтительно отвечает требованиям стандарта DIN EN 993-11.

Волокнистый композиционный материал предпочтительно характеризуется коэффициентом температурного расширения в интервале от 4 до 8,5 млн-1/К.

Теплопроводность волокнистого композиционного материала предпочтительно составляет от 0,5 до 5 Вт/(м⋅К).

Керамический волокнистый композиционный материал может быть изготовлен методом химической инфильтрации из паровой фазы, пиролизом, в частности, методом инфильтрации жидкого полимера, или посредством химической реакции, например, методом инфильтрации жидкого силикона.

Герметизацию обоих концов или одного конца многослойной композитной трубы можно выполнять разными методами.

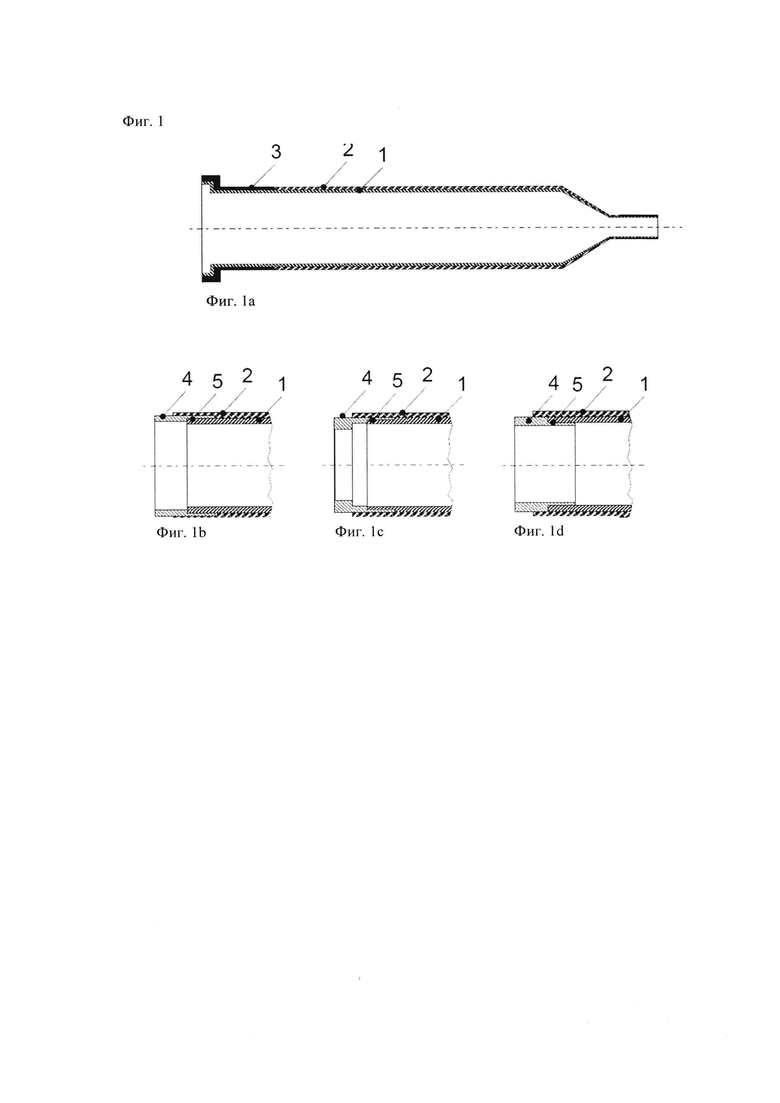

Так, например, герметизацию можно осуществлять посредством пропитки или покрытия наружного слоя или внутреннего слоя из волокнистой композиционной керамики или непористой монолитной керамики полимером, непористой керамикой, пиролитическим углеродом и/или металлом (фиг. 1а и 3а). Герметизированные участки служат уплотнительными поверхностями. Данный вариант можно использовать лишь до температур ниже 400°С. Композитную трубу предпочтительно покрывают лишь в краевой зоне до металлического соединительного элемента. При этом под краевой зоной подразумевается последний участок композитной трубы перед переходом к другому материалу, предпочтительно металлическому материалу, причем отношение длины этого участка к внутреннему диаметру композитной трубы находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1. Толщина пропитываемого материала предпочтительно соответствует полной толщине слоя волокнистой композиционной керамики в краевой зоне. Методы пропитки известны специалистам.

Таким образом, настоящее изобретение относится к многослойной композитной трубе, включающей по меньшей мере два слоя, а именно слой из непористой монолитной керамики, предпочтительно оксидной керамики, и слой из волокнистой композиционной керамики, предпочтительно оксидной волокнистой композиционной керамики, причем наружный слой композитной трубы в краевой зоне перед переходом к другому материалу, предпочтительно металлическому материалу, пропитан или покрыт полимером, непористой керамикой, (пиролизным) углеродом и/или металлическим материалом.

Другой возможный вариант герметизации предпочтительно предусматривает монтаж гильзы из металла в краевой зоне многослойной композитной трубы, причем гильза, как показано на Фиг. 1b, соединена внахлестку (5) и частично находится между внутренним и наружным слоями. Гильза из металла предпочтительно содержит один или несколько следующих материалов: хром, титан, молибден, никелевая сталь 47Ni, сплав 80Pt20Ir, сплав 1.3981, сплав 1.3917 или трехслойный металл медь/инвар/медь. Отношение длины соединения внахлестку (5) к внутреннему диаметру композитной трубы предпочтительно находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1. В месте соединения внахлестку гильза из металла газоплотно соединена с внешней стороной внутреннего слоя посредством известной специалистам техники, опубликованной в сборнике Informationszentrum Technische Keramik (IZTK): Brevier technische Keramik, Fahner Verlag, Lauf (2003). Наружный керамический слой соединен с гильзой из металла неразъемно. Отношение длины нахлеста наружного керамического слоя, то есть участка, включающего наружный слой и металлическую гильзу без внутреннего слоя, к внутреннему диаметру композитной трубы предпочтительно находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1.

Таким образом, настоящее изобретение относится к многослойной композитной трубе, включающей по меньшей мере два слоя, а именно слой из непористой монолитной керамики, предпочтительно оксидной керамики, и слой из волокнистой композиционной керамики, предпочтительно оксидной волокнистой композиционной керамики, причем на конце композитной трубы упорядочена гильза из металла, которая частично находится между внутренним и наружным слоями.

В соответствии с этим настоящее изобретение относится к соединительному элементу, включающему по меньшей мере один металлический газопроводящий трубопровод, который в продольном направлении многослойной композитной трубы, то есть в направлении потока эдуктов, частично перекрыт по меньшей мере двумя керамическими слоями, причем по меньшей мере один керамический слой содержит непористую монолитную керамику, предпочтительно оксидную керамику, и причем по меньшей мере один другой керамический слой содержит волокнистую композиционную керамику, предпочтительно оксидную волокнистую композиционную керамику.

В соответствии с этим настоящее изобретение относится к сэндвич-структуре в переходной зоне между металлическим материалом и керамическим материалом, включающей металлический слой, слой из непористой монолитной керамики, предпочтительно оксидной керамики, и слой из волокнистой композиционной керамики, предпочтительно оксидной волокнистой композиционной керамики. Металлический слой предпочтительно находится между внутренним и наружным керамическими слоями.

Настоящее изобретение предпочтительно относится к соединительному элементу, который имеет первый участок трубы, включающий металлическую трубу (например, по меньшей мере один металлический газопроводящий трубопровод), примыкающий к первому участку трубы второй участок трубы с наружным слоем из волокнистой композиционной керамики и внутренним металлическим слоем, примыкающий ко второму участку трубы третий участок трубы с сэндвич-структурой, включающей металлический слой, слой из непористой монолитной керамики и слой из волокнистой композиционной керамики, а также примыкающий к третьему участку трубы четвертый участок трубы, который включает многослойную композитную трубу, включающую по меньшей мере два слоя, а именно слой из непористой монолитной керамики и слой из волокнистой композиционной керамики (Фиг. 1b).

Сэндвич-структура соединительного элемента предпочтительно включает внутренний керамический слой, средний металлический слой и наружный керамический слой. Наружным керамическим слоем предпочтительно является волокнистая композиционная керамика. Внутренним слоем предпочтительно является слой непористой монолитной керамики. В качестве альтернативы внутренним керамическим слоем является волокнистая композиционная керамика. В качестве альтернативы наружным слоем является слой непористой монолитной керамики. Волокнистая композиционная керамика предпочтительно является оксидной керамикой. Непористая монолитная керамика предпочтительно является оксидной керамикой.

Отношение длины первого участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы составляет более 0,05:1, предпочтительно более 0,1:1, в частности, более 0,2:1, причем длина первого участка трубы предпочтительно составляет менее 50% от общей длины композитной трубы.

Отношение длины второго участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1.

Отношение длины третьего участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1.

На третьем участке трубы соединительного элемента отношение толщины стенок металлической трубы, то есть металлического нахлеста, к общей толщине стенок предпочтительно находится в диапазоне от 0,01:1 до 0,5:1, предпочтительно от 0,03:1 до 0,3:1, в частности, от 0,05:1 до 0,1:1.

На втором участке трубы соединительного элемента отношение толщины керамического нахлеста к общей толщине стенок предпочтительно составляет от 0,05:1 до 0,9:1, предпочтительно от 0,05:1 до 0,5:1, в частности, от 0,05:1 до 0,25:1. На втором участке трубы соединительного элемента отношение толщины стенок гильзы к общей толщине стенок предпочтительно составляет от 0,05:1 до 0,9:1, предпочтительно от 0,05:1 до 0,5:1, в частности, от 0,05:1 до 0,025:1.

Толщина слоя из монолитной керамики предпочтительно составляет от 0,5 до 45 мм, предпочтительно от 1 до 25 мм, особенно предпочтительно от 3 до 15 мм. Толщина слоя из оксидной волокнистой композиционной керамики предпочтительно составляет от 0,5 до 5 мм, предпочтительно от 0,5 до 3 мм.

Другой возможный вариант герметизации предпочтительно предусматривает монтаж гильзы из металла на конце многослойной композитной трубы, причем внутренняя и наружная поверхности гильзы местами соединены с внутренним и наружным слоями (Фиг. 1с). Соединение с внутренним слоем выполняют посредством известной специалистам техники, опубликованной в сборнике Informationszentrum Technische Keramik (IZTK): Brevier technische Keramik, Fahner Verlag, Lauf (2003). Соединение с наружным слоем является неразъемным.

Настоящее изобретение предпочтительно относится к соединительному элементу, который имеет первый участок трубы, включающий металлическую трубу (например, по меньшей мере один металлический газопроводящий трубопровод), примыкающий к первому участку трубы второй участок трубы с наружным керамическим слоем и внутренним металлическим слоем, примыкающий ко второму участку трубы третий участок трубы с сэндвич-структурой, включающей внутренний металлический слой, средний керамический слой и наружный керамический слой, причем один из керамических слоев является слоем из непористой монолитной керамики, а другой керамический слой является слоем из волокнистой композиционной керамики, а также примыкающий к третьему участку трубы четвертый участок трубы, который включает многослойную композитную трубу, включающую по меньшей мере два слоя, а именно слой из непористой монолитной керамики и слой из волокнистой композиционной керамики (Фиг. 1с).

Наружным керамическим слоем предпочтительно является волокнистая композиционная керамика. Внутренним слоем предпочтительно является слой непористой монолитной керамики. В качестве альтернативы внутренним керамическим слоем является волокнистая композиционная керамика. В качестве альтернативы наружным слоем является слой непористой монолитной керамики. Волокнистая композиционная керамика предпочтительно является оксидной керамикой. Непористая монолитная керамика предпочтительно является оксидной керамикой.

Отношение длины первого участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы составляет более 0,05:1, предпочтительно более 0,1:1, в частности, более 0,2:1, причем длина первого участка трубы предпочтительно составляет менее 50% от общей длины композитной трубы.

Отношение длины второго участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1.

Отношение длины третьего участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1.

На третьем участке трубы соединительного элемента отношение толщины стенок металлической трубы, то есть металлического нахлеста, к общей толщине стенок предпочтительно находится в диапазоне от 0,01:1 до 0,5:1, предпочтительно от 0,03:1 до 0,3:1, в частности, от 0,05:1 до 0,1:1.

На втором участке трубы соединительного элемента отношение толщины керамического нахлеста к общей толщине стенок предпочтительно составляет от 0,1:1 до 0,95:1, предпочтительно от 0,5:1 до 0,95:1, в частности, от 0,8:1 до 0,95:1. На втором участке трубы соединительного элемента отношение толщины стенок гильзы к общей толщине стенок предпочтительно составляет от 0,05:1 до 0,9:1, предпочтительно от 0,05:1 до 0,5:1, в частности, от 0,05:1 до 0,2:1.

Толщина слоя из монолитной керамики предпочтительно составляет от 0,5 до 45 мм, предпочтительно от 1 до 25 мм, особенно предпочтительно от 3 до 15 мм. Толщина слоя из оксидной волокнистой композиционной керамики предпочтительно составляет от 0,5 до 5 мм, предпочтительно от 0,5 до 3 мм.

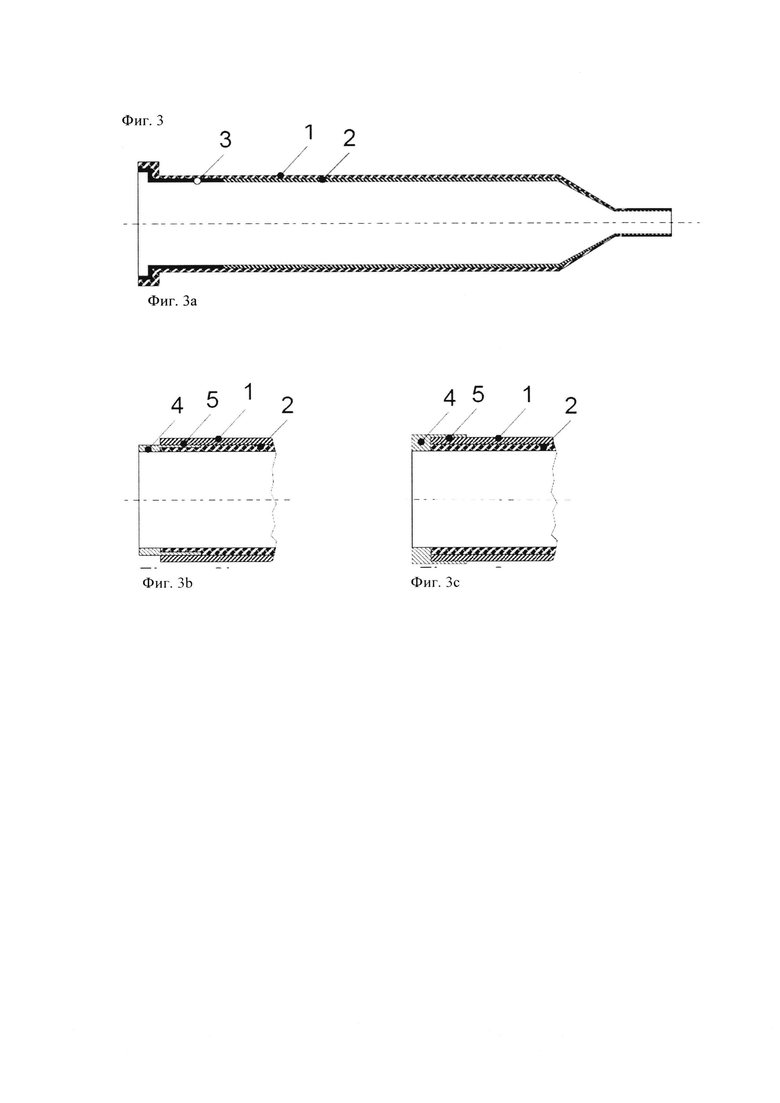

Настоящее изобретения предпочтительно относится к соединительному элементу, который имеет первый участок трубы, включающий металлическую трубу (например, по меньшей мере один металлический газопроводящий трубопровод), примыкающий к первому участку трубы второй участок трубы с сэндвич-структурой, включающей внутренний керамический слой, средний металлический слой и наружный керамический слой, причем один из керамических слоев является слоем из непористой монолитной керамики, а другой керамический слой является слоем из волокнистой композиционной керамики, а также примыкающий ко второму участку трубы третий участок трубы, который включает многослойную композитную трубу, включающую по меньшей мере два слоя, а именно слой из непористой монолитной керамики и слой из волокнистой композиционной керамики (Фиг. 3b).

Внутренним керамическим слоем предпочтительно является волокнистая композиционная керамика. Наружным слоем предпочтительно является слой непористой монолитной керамики. В качестве альтернативы наружным керамическим слоем является волокнистая композиционная керамика. В качестве альтернативы внутренним слоем является слой непористой монолитной керамики. Волокнистая композиционная керамика предпочтительно является оксидной керамикой. Непористая монолитная керамика предпочтительно является оксидной керамикой.

Отношение длины второго участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1.

На втором участке трубы соединительного элемента отношение толщины стенок металлической трубы, то есть металлического нахлеста, к общей толщине стенок предпочтительно находится в диапазоне от 0,01:1 до 0,5:1, предпочтительно от 0,03:1 до 0,3:1, в частности, от 0,05:1 до 0,1:1.

На втором участке трубы соединительного элемента отношение толщины керамического нахлеста к общей толщине стенок предпочтительно составляет от 0,1:1 до 0,95:1, предпочтительно от 0,5:1 до 0,95:1, в частности, от 0,8:1 до 0,95:1. На втором участке трубы соединительного элемента отношение толщины стенок гильзы к общей толщине стенок предпочтительно составляет от 0,05:1 до 0,9:1, предпочтительно от 0,05:1 до 0,5:1, в частности, от 0,05:1 до 0,2:1.

Толщина слоя из монолитной керамики предпочтительно составляет от 0,5 до 45 мм, предпочтительно от 1 до 25 мм, особенно предпочтительно от 3 до 15 мм. Толщина слоя из оксидной волокнистой композиционной керамики предпочтительно составляет от 0,5 до 5 мм, предпочтительно от 0,5 до 3 мм.

Настоящее изобретения предпочтительно относится к соединительному элементу, который имеет первый участок трубы, включающий металлическую трубу (например, по меньшей мере один металлический газопроводящий трубопровод), примыкающий к первому участку трубы второй участок трубы с сэндвич-структурой, включающей внутренний керамический слой, средний керамический слой и наружный металлический слой, причем один из керамических слоев является слоем из непористой монолитной керамики, а другой керамический слой является слоем из волокнистой композиционной керамики, а также примыкающий ко второму участку трубы третий участок трубы, который является многослойной композитной трубой, включающей по меньшей мере два слоя, а именно слой из непористой монолитной керамики и слой из волокнистой композиционной керамики (Фиг. 3с).

Внутренним керамическим слоем предпочтительно является волокнистая композиционная керамика. Наружным слоем предпочтительно является слой непористой монолитной керамики. В качестве альтернативы наружным керамическим слоем является волокнистая композиционная керамика. В качестве альтернативы внутренним слоем является слой непористой монолитной керамики. Волокнистая композиционная керамика предпочтительно является оксидной керамикой. Непористая монолитная керамика предпочтительно является оксидной керамикой.

Отношение длины второго участка трубы соединительного элемента к внутреннему диаметру многослойной композитной трубы находится в диапазоне от 0,05:1 до 10:1, предпочтительно от 0,1:1 до 5:1, в частности, от 0,2:1 до 2:1.

На втором участке трубы соединительного элемента отношение толщины стенок металлической трубы, то есть металлического нахлеста, к общей толщине стенок предпочтительно находится в диапазоне от 0,01:1 до 0,5:1, предпочтительно от 0,03:1 до 0,3:1,в частности, от 0,05:1 до 0,1:1.

На втором участке трубы соединительного элемента отношение толщины керамического нахлеста к общей толщине стенок предпочтительно составляет от 0,1:1 до 0,95:1, предпочтительно от 0,5:1 до 0,95:1, в частности, от 0,8:1 до 0,95:1. На втором участке трубы соединительного элемента отношение толщины стенок гильзы к общей толщине стенок предпочтительно составляет от 0,05:1 до 0,9:1, предпочтительно от 0,05:1 до 0,5:1, в частности, от 0,05:1 до 0,2:1.

Толщина слоя из монолитной керамики предпочтительно составляет от 0,5 до 45 мм, предпочтительно от 1 до 25 мм, особенно предпочтительно от 3 до 15 мм. Толщина слоя из оксидной волокнистой композиционной керамики предпочтительно составляет от 0,5 до 5 мм, предпочтительно от 0,5 до 3 мм.

Концы многослойной композитной трубы предпочтительно термостатированы на температурном уровне, находящемся в пределах термостабильности пропитки, покрытия, уплотнения, соединения металла с керамикой и металлической гильзы. Предпочтительными являются температурные области ниже 1000°С (жидкое стекло), ниже 500°С (пайка / слюдяное уплотнение), ниже 400°С (пайка / графит), ниже 300°С (полимерные уплотнения, фирма Kalrez), ниже 250°С (силиконовый каучук, фирма Viton). Пригодные конструктивные решения и соответствующие технологические процессы известны специалистам. Средняя часть композитной трубы (предпочтительно от 20 до 99%, предпочтительно от 50 до 99%, в частности, от 90 до 99% ее общей длины) находится в топочной камере и может нагреваться до 1300°С или до более высоких температур, предпочтительно от 900 до 1700°С, предпочтительно от 1000 до 1600°С, в частности, от 1100 до 1500°С.

Многослойная композитная труба в типичных случаях упорядочена вертикально, причем один ее конец закреплен жестко, а другой свободен. В предпочтительном варианте нижний конец композитной трубы жестко закреплен, в то время как верхний конец может перемещаться в осевом направлении. Подобное упорядочение допускает возможность термического расширения трубы в отсутствие внутренних напряжений.

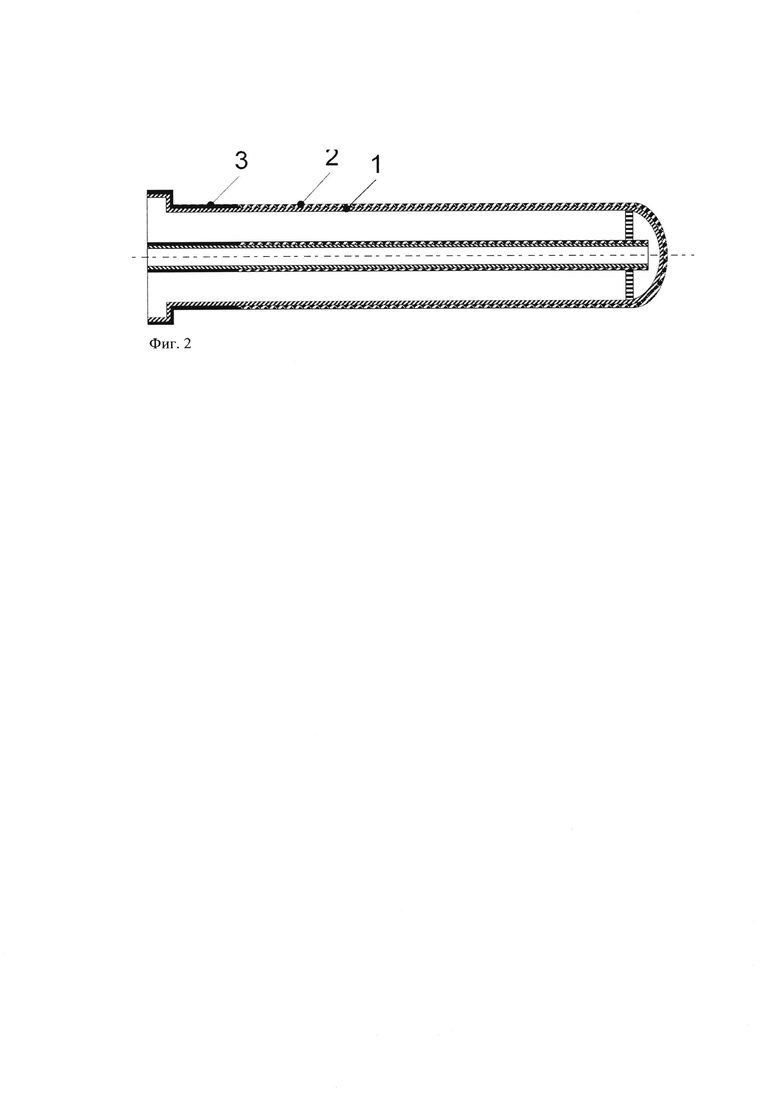

Вариантом технического решения является конструкция из двух концентрических труб (Фиг. 2). Внутренняя труба предпочтительно обладает внутренним диаметром от 10 до 100 мм, предпочтительно от 15 до 50 мм, в частности, от 20 до 30 мм. Внутренняя труба предпочтительно открыта с обеих сторон, в то время как наружная труба предпочтительно закрыта с одной стороны. Наружная труба предпочтительно обладает внутренним диаметром от 20 до 1000 мм, предпочтительно от 50 до 800 мм, в частности, от 100 до 500 мм. Стенки внутренней, соответственно наружной трубы в открытой краевой зоне предпочтительно герметизированы. Основной реакционный участок предпочтительно находится в кольцевом пространстве между внутренней и наружной трубами. При этом реагенты можно подавать в кольцевое пространство, а поток продуктов выводить из внутренней трубы, или наоборот. Места присоединения линий подачи и отбора находятся с открытой стороны труб. Замкнутый конец трубы может свободно (без придания какой-либо ориентации) выступать в обогреваемое пространство и беспрепятственно в нем расширяться. Это позволяет исключить возможность возникновения напряжений в осевом направлении вследствие температурного воздействия. Подобная конфигурация требует выполняемого на холоду закрепления и уплотнения многослойных композитных труб только с одной стороны, в то время как замкнутые концы могут беспрепятственно подвергаться термическому расширению. Для реализации описанной выше конструкции пригодны показанные на Фиг. 1b, 1с и 1d варианты герметизации открытого конца.

Таким образом, настоящее изобретение относится к двухтрубному реактору для осуществления эндотермических реакций, который отличается тем, что он имеет две многослойные композитные трубы с коэффициентом теплопередачи выше 500 Вт/(м2⋅К), включающие по меньшей мере два слоя, а именно слой из непористой монолитной керамики и слой из волокнистой композиционной керамики, причем одна композитная труба окружена другой композитной трубой и причем внутренняя композитная труба открыта с обеих сторон, в то время как наружная труба закрыта с одной стороны.

Наружным керамическим слоем многослойной композитной трубы, включающей две концентрические трубы, предпочтительно является волокнистая композиционная керамика. Внутренним слоем предпочтительно является слой непористой монолитной керамики. В качестве альтернативы внутренним керамическим слоем является волокнистая композиционная керамика. В качестве альтернативы наружным слоем является слой непористой монолитной керамики. Волокнистая композиционная керамика предпочтительно является оксидной керамикой. Непористая монолитная керамика предпочтительно является оксидной керамикой.

Благодаря двухслойной конструкции герметичность и термостойкость трубы из монолитной непористой керамики могут быть скомбинированы с благоприятным характером разрушения волокнистой композиционной керамики (возможностью прогнозирования разрушения по образованию трещин). Предлагаемая в изобретении аппаратура с герметизированными краевыми зонами допускает возможность присоединения многослойных композитных труб к обычным образом скомпонованному периферийному оборудованию.

Предлагаемые в изобретении керамические многослойные композитные трубы предпочтительно используют для осуществления следующих процессов:

- получение синтез-газа посредством риформинга углеводородов с водяным паром и/или диоксидом углерода,

- совместное производство водорода и пиролитического углерода посредством пиролиза углеводородов,

- получение цианистоводородной кислоты из метана и аммиака (фирма Degussa) или из пропана и аммиака,

- получение олефинов посредством парового крекинга углеводородов (лигроина, этана и пропана),

- сочетание метана с образованием этилена, ацетилена, а также бензола.

Предлагаемые в изобретении керамические многослойные композитные трубы предпочтительно находят следующее применение в качестве реакционных труб:

- реакторы с осевым температурным контролем (например, реакторы с кипящим слоем, кожухотрубные реакторы, печи для риформинга и крекинга),

- радиационные трубы, жаровые трубы,

- противоточные реакторы,

- мембранные реакторы,

- трубы вращающихся печей.

Другие цели, отличительные признаки, преимущества и сферы возможного применения настоящего изобретения более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. При этом возможны любые комбинации указанных в описании и/или на чертежах отличительных признаков независимо от их комбинирования в формуле изобретения.

На Фиг. 1а схематически показана газоплотная многослойная композитная труба с переменным диаметром.

На Фиг. 1b, 1с и 1d схематически показаны соединительные элементы.

На Фиг. 2 схематически показан вариант конструктивного исполнения в виде двух концентрических труб.

На Фиг. 3а схематически показана газоплотная многослойная композитная труба с сэндвич-структурой и переменным диаметром.

На Фиг. 3b и 3с схематически показаны соединительные элементы.

Позиции на чертежах:

1 непористая монолитная керамика,

2 волокнистая композиционная керамика,

3 герметизированная зона волокнистой композиционной керамики,

4 металлический патрубок,

5 соединение внахлест металлического патрубка с непористой монолитной керамикой.

Пример 1 (сравнительный)

Испытанию подвергают трубу с монолитными стенками из плотного корунда (продукта номер 122-11035-0 фирмы Friatec) со следующими размерами: 35 мм × 29 мм × 64 мм (наружный диаметр × внутренний диаметр × длина). Коэффициент теплопередачи (kIoc), отнесенный к внутренней поверхности стенок трубы, составляет 9200 Вт/(м2⋅К). Трубу подвергают воздействию пламени сварочной горелки. В сварочную горелку, оснащенную комплектом сменных горелок типа Gr3, А, 6-9, S2,5bar, поступает ацетилен и кислород. Нейтральное пламя устанавливают при стехиометрическом отношении воздуха к ацетилену λ=1,15.

Наконечник сварочной горелки находится на расстоянии 50 мм от стенки трубы и ориентирован перпендикулярно ей. Примерно через три секунды труба разрушается. На этом испытание завершается. Данный тест подтверждает чувствительность монолитных керамических материалов к термическому удару.

Пример 2

Испытанию подвергают трубу с двухслойными стенками. Внутренняя часть трубы, выполненная из плотного монолитного корунда (продукта номер 122-11035-0 фирмы Friatec), обладает следующими размерами: 35 мм × 29 мм × 64 мм (наружный диаметр × внутренний диаметр × длина). На внутреннюю часть трубы намотан слой волокнистой композиционной керамики (керамический лист типа FW12) толщиной около 1 мм. Коэффициент теплопередачи (kIoc), отнесенный к внутренней поверхности стенок трубы, составляет 3120 Вт/(м2⋅К). Трубу подвергают воздействию пламени сварочной горелки. В сварочную горелку, оснащенную комплектом сменных горелок типа Gr3, А, 6-9, S2,5bar, поступает ацетилен и кислород. Нейтральное пламя устанавливают при стехиометрическом отношении воздуха к ацетилену λ=1,15. Наконечник сварочной горелки находится на расстоянии 50 мм от стенки трубы и ориентирован перпендикулярно ей. При этом на наружной стенке трубы в течение четырех секунд формируется раскаленное белое пятно длиной около 25 мм (температура выше 1300°С). Через 20 секунд пламя удаляют от трубы и 30 секунд спустя вновь направляют на нее на 20 секунд. Труба выдерживает подобный термический удар без повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗ ВОСПРИНИМАЮЩЕГО ДАВЛЕНИЕ КОЖУХА И НАХОДЯЩЕЙСЯ ВНУТРИ НЕГО КАРКАСНОЙ СИСТЕМЫ | 2019 |

|

RU2798072C2 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГЕТЕРОГЕННО КАТАЛИЗИРУЕМЫХ ГАЗОФАЗНЫХ РЕАКЦИЙ И ЕГО ПРИМЕНЕНИЕ | 2016 |

|

RU2727172C2 |

| КЕРАМИЧЕСКИЙ ВОЛОКНИСТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОВЫЙ ФИЛЬТР, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМ КЕРАМИЧЕСКИМ ВОЛОКНОМ | 1998 |

|

RU2163833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОСРЕДСТВОМ НАГНЕТАНИЯ ШЛИКЕРА С НАПОЛНИТЕЛЕМ В ВОЛОКНИСТУЮ СТРУКТУРУ | 2017 |

|

RU2728306C2 |

| ДЕТАЛЬ, ЗАЩИЩЕННАЯ ОКРУЖАЮЩИМ БАРЬЕРОМ | 2018 |

|

RU2773286C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОЙ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2698789C2 |

| Керамический композиционный материал с многослойной структурой | 2022 |

|

RU2781514C1 |

| ТРЕЩИНОСТОЙКИЕ ВОЛОКНИСТЫЕ КЕРАМИЧЕСКИЕ КОМПОЗИТЫ | 2015 |

|

RU2588534C1 |

| БАРЬЕР ДЛЯ ЗАЩИТЫ ОТ ОКРУЖАЮЩЕЙ СРЕДЫ ДЛЯ ЖАРОСТОЙКОГО СУБСТРАТА, СОДЕРЖАЩЕГО КРЕМНИЙ | 2009 |

|

RU2519250C2 |

| МНОГОЖИЛЬНЫЙ СКРУЧЕННЫЙ КАБЕЛЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2009 |

|

RU2447526C1 |

Предложенная группа изобретений относится к газоплотной многослойной композитной трубе с коэффициентом теплопередачи более 1000 Вт/(м2К). Многослойная композитная труба с коэффициентом теплопередачи более 1000 Вт/(м2К) включает по меньшей мере два слоя, а именно слой из непористой монолитной оксидной керамики и слой из оксидной волокнистой композиционной керамики. Толщина слоя из оксидной волокнистой композиционной керамики составляет от 0,5 до 3 мм. Оба слоя соединены друг с другом с силовым замыканием или неразъемно, образуя единый конструктивный элемент. Оксидная волокнистая композиционная керамика представляет собой матрицу из оксидных керамических частиц, содержащую керамические оксидные и/или неоксидные волокна. Двухтрубный реактор для осуществления эндотермических реакций содержит две вышеуказанные многослойные композитные трубы, причем одна композитная труба окружена другой композитной трубой и внутренняя композитная труба открыта с обеих сторон, в то время как наружная труба закрыта с одной стороны. Вышеуказанная многослойная композитная труба может быть применена при получении синтез-газа посредством риформинга углеводородов с водяным паром и/или диоксидом углерода, совместном производстве водорода и пиролитического углерода посредством пиролиза углеводородов, получении цианистоводородной кислоты из метана и аммиака или из пропана и аммиака, получении олефинов посредством парового крекинга углеводородов и/или сочетании метана с образованием этилена, ацетилена, а также бензола. Она может быть применена в качестве реакционных труб в реакторах с осевым температурным контролем, противоточных реакторах и мембранных реакторах, а также в качестве радиационных труб, жаровых труб и вращающихся труб вращающихся печей. Технический результат – упрочнение реакционной трубы с обеспечением возможности работы при давлениях от 1 до 15 бар и температурах реакции до 1400°С. 4 н. и 9 з.п. ф-лы, 3 ил., 2 табл.

1. Многослойная композитная труба с коэффициентом теплопередачи более 1000 Вт/(м2К), включающая по меньшей мере два слоя, а именно слой из непористой монолитной оксидной керамики и слой из оксидной волокнистой композиционной керамики, причем толщина слоя из оксидной волокнистой композиционной керамики составляет от 0,5 до 3 мм, причем оба слоя соединены друг с другом с силовым замыканием или неразъемно, образуя единый конструктивный элемент, и причем оксидная волокнистая композиционная керамика представляет собой матрицу из оксидных керамических частиц, содержащую керамические оксидные и/или неоксидные волокна.

2. Многослойная композитная труба по п. 1, отличающаяся тем, что общая толщина стенки по меньшей мере из двух слоев составляет от 0,5 до 50 мм.

3. Многослойная композитная труба по п. 1, отличающаяся тем, что ее внутренний диаметр составляет от 20 до 1000 мм.

4. Многослойная композитная труба по п. 1, отличающаяся тем, что она обладает открытой пористостью (ε) менее 5%.

5. Многослойная композитная труба по п. 1, отличающаяся тем, что толщина слоя из волокнистой композиционной керамики составляет менее чем 25% от общей толщины стенки композитной трубы.

6. Многослойная композитная труба по п. 1, отличающаяся тем, что модуль упругости непористой монолитной оксидной керамики превышает модуль упругости оксидной волокнистой композиционной керамики.

7. Многослойная композитная труба по п. 1, отличающаяся тем, что коэффициент теплопроводности непористой монолитной оксидной керамики превышает коэффициент теплопроводности оксидной волокнистой композиционной керамики.

8. Многослойная композитная труба по п. 1, отличающаяся тем, что в качестве оксидной волокнистой композиционной керамики используют SiC/Al2O3, SiC/муллит, углерод/Al2O3, углерод/муллит, Al2O3/Al2O3, Al2O3/муллит, муллит/Al2O3 и/или муллит/муллит.

9. Многослойная композитная труба по п. 1, отличающаяся тем, что труба в краевой зоне пропитана или покрыта полимером, непористой керамикой, пиролизным углеродом и/или металлическим материалом.

10. Многослойная композитная труба по одному из пп. 1-9, отличающаяся тем, что труба по меньшей мере с одним слоем трубы в продольном направлении местами соединена внахлестку с металлическим газопроводящим трубопроводом.

11. Двухтрубный реактор для осуществления эндотермических реакций, отличающийся тем, что он имеет две многослойные композитные трубы по одному из пп. 1-10, причем одна композитная труба окружена другой композитной трубой и причем внутренняя композитная труба открыта с обеих сторон, в то время как наружная труба закрыта с одной стороны.

12. Применение многослойной композитной трубы по одному из пп. 1-10 при получении синтез-газа посредством риформинга углеводородов с водяным паром и/или диоксидом углерода, совместном производстве водорода и пиролитического углерода посредством пиролиза углеводородов, получении цианистоводородной кислоты из метана и аммиака или из пропана и аммиака, получении олефинов посредством парового крекинга углеводородов и/или сочетании метана с образованием этилена, ацетилена, а также бензола.

13. Применение многослойной композитной трубы по одному из пп. 1-10 в качестве реакционных труб в реакторах с осевым температурным контролем, противоточных реакторах и мембранных реакторах, а также в качестве радиационных труб, жаровых труб и вращающихся труб вращающихся печей.

| US 5881775 A, 16.03.1999 | |||

| ПЕЧЬ | 1999 |

|

RU2134838C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 5211999 A, 18.05.1993 | |||

| WO2006076039 A2, 20.07.2006 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| JP 2003053166 A, 25.02.2003. | |||

Авторы

Даты

2020-06-09—Публикация

2016-05-12—Подача