Изобретение относится к способам формирования изделий из текучих, твердеющих со временем материалов и может быть использовано в авиастроении, судостроении, автомобилестроении и других отраслях промышленности.

Известен способ формирования изделий заключающийся в том, что в формообразующем устройстве в виде пресс-формы, располагают формообразующие элементы с зазором между ними. (см. РСТ WO 2007/128722 А1)

При этом используют пластиковые формообразующие элементы, предварительно полученные литьем под давлением или металлические формообразующие элементы, предварительно полученные традиционной механической обработкой.

В зазор между формообразующими элементами подают текучий материал, который в процессе формирования изделия склеивает формоообразующие элементы в единое целое. В результате получают изделие, состоящее из различных слоев, склеенных между собой промежуточным слоем.

Известный способ позволяет получать изделия, с различными свойствами слоев, однако не позволяет экономически эффективно формировать изделия сложной структуры.

Способ формирования изделий по РСТ WO 2007/128722 А1 по технической сущности наиболее близок к заявляемому изобретению и принимается в настоящей заявке за прототип.

Цель настоящего изобретения в достижении технического результата, который позволит экономически эффективно формировать изделия сложной структуры из текучих, твердеющих со временем материалов.

Технический результат, позволяющий достичь указанной цели достигают за счет того, что текучий, твердеющий со временем материал подают в формообразующее устройство, содержащее формообразующий элемент, изготовленный методом 3D печати, при этом изделие формируют в виде соединения формообразующего элемента с заполнившим его отвердевшим материалом.

Возможен вариант исполнения устройств, заключающийся в том, что методом 3D печати изготавливают комплект формообразующих элементов и комплект опорных элементов, входящих в состав формообразующего устройства, собирают формообразующее устройство так, что комплект опорных элементов охватывает комплект формообразующих элементов, при этом обеспечивают зазор между элементами, в который затем подают текучий, твердеющий со временем материал, а изделие формируют в виде соединения формообразующих элементов с отвердевшим материалом.

При этом:

• в формообразующем элементе размещают наполнитель, а изделие формируют в виде композитного соединения наполнителя с заполнившим формообразующий элемент;

• изделие формируют в виде композитного соединения из формообразующего элемента, наполнителя и заполнившего формообразующий элемент материала;

• в формообразующем элементе методом 3D-печати создают проницаемую пористую структуру, которую в процессе формирования изделия заполняют текучим, твердеющим со временем материалом;

• на поверхности формообразующего элемента методом 3D-печати создают неровности, которые в процессе формирования изделия заполняют текучим, твердеющим со временем материалом;

• текучий, твердеющий со временем материал подают под давлением;

• подачу текучего, твердеющего со временем материала обеспечивают за счет создания в формообразующем устройстве вакуума.

Сущность предлагаемого изобретения раскрыта в описании и в прилагаемых чертежах, где

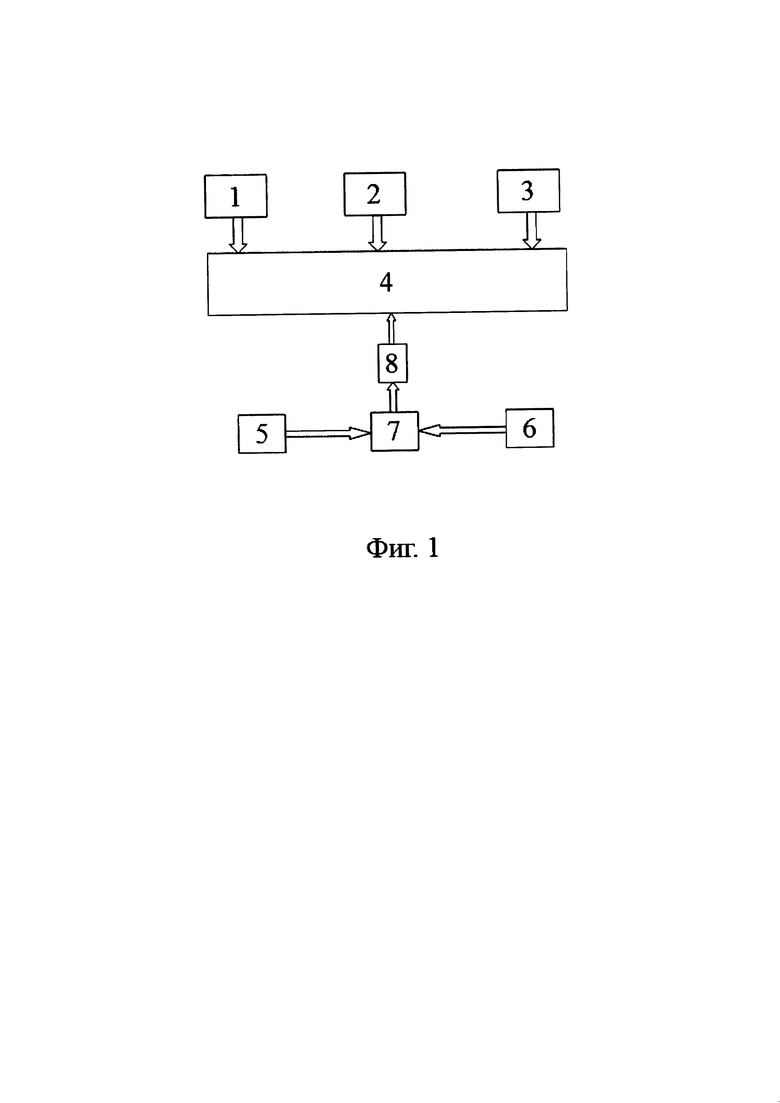

На фиг. 1 показана общая схема реализации способа формирования изделий из текучих, твердеющих со временем материалов.

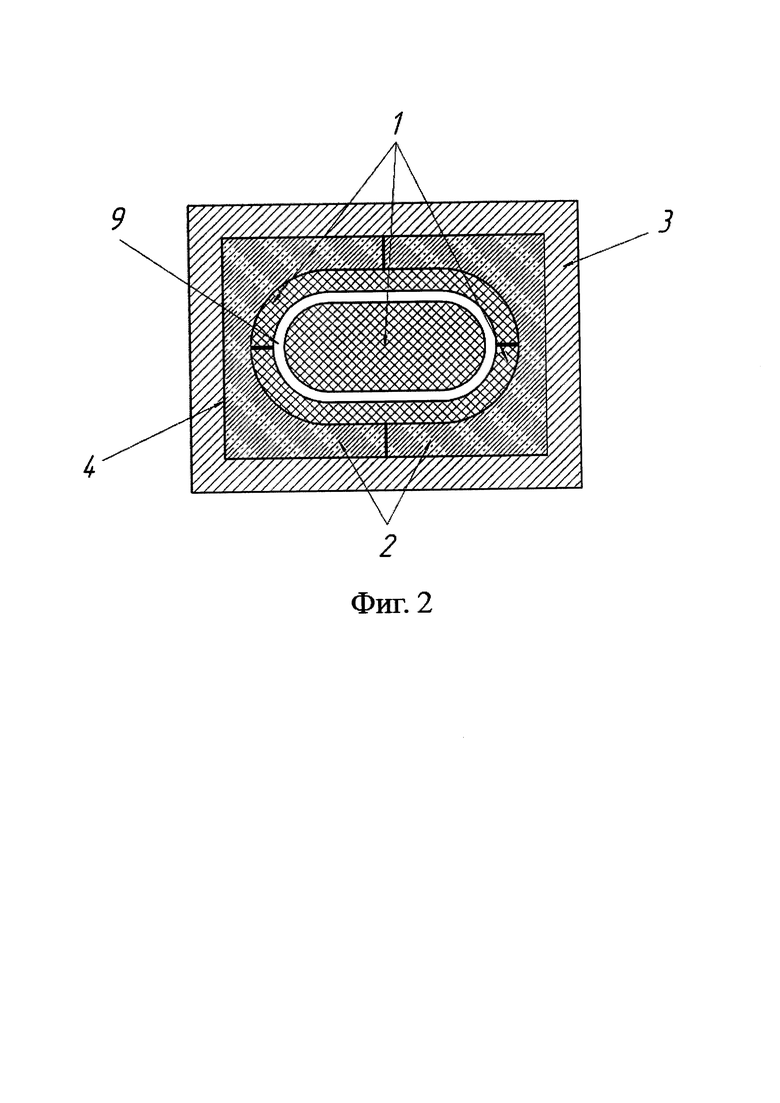

На фиг. 2 показан вариант исполнения формообразующего устройства для реализации способа формирования изделий из текучих, твердеющих со временем материалов.

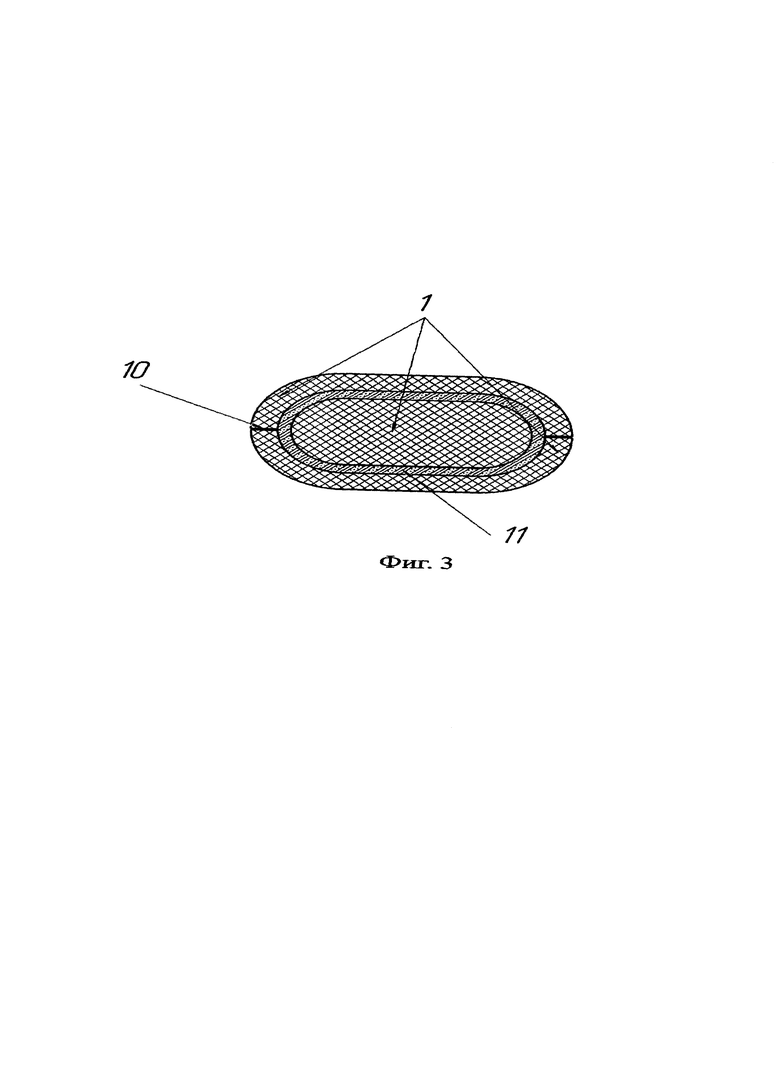

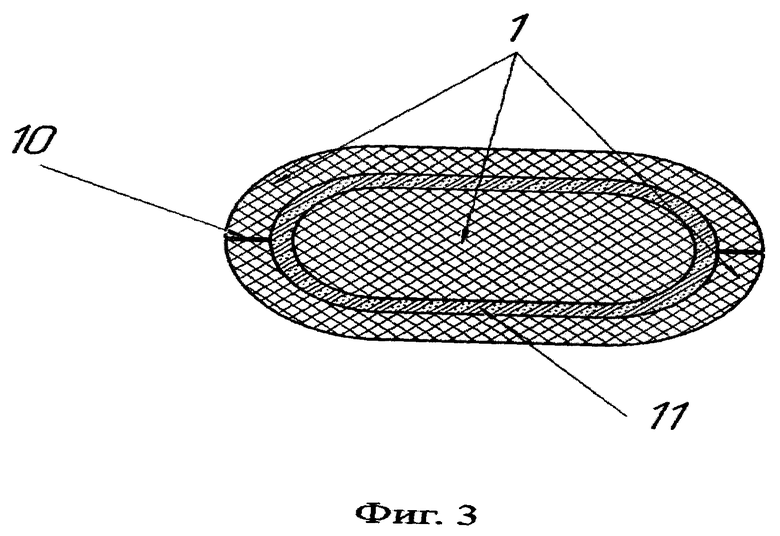

На фиг. 3 показан вариант сформированного изделия.

Способ формирования изделий реализуют следующим образом:

Методом 3D печати изготавливают комплект формообразующих элементов 1, и комплект опорных элементов 2.

Вспомогательные элементы 3 (например, крепежные), вместе с формообразующими элементами 1 и опорными элементами 2 входят в состав формообразующего устройства 4.

Формообразующее устройство 4 собирают так, что комплект опорных элементов 2 охватывает комплект формообразующих элементов 1.

Из компонентов 5 и 6 в смесителе 7 формируют текучий, твердеющий со временем материал 8, который подают в зазор 9 формообразующего устройства 4.

Окончательное изделие 10 формируют в виде соединения формообразующих элементов 1 с отвердевшим материалом 11.

Технический результат - возможность формировать изделия сложной структуры достигается за счет того, что формообразующие элементы (элемент), изготавливаются методом 3D печати.

Возможны следующие варианты исполнения изобретения:

• компоненты в формообразующее устройство подают под давлением;

• управляют процессом с помощью числового программного метода;

•

• Опорные элементы изготавливают методом 3D печати, обеспечивая соответствие формы внутренней поверхности опорного элемента форме внешней поверхности формообразующего элемента;

• обеспечивают зазор по контуру смыкания формообразующих элементов, а избыток;

• подаваемого в формообразующее устройство текучего, твердеющего со временем материала вытесняют в указанный зазор;

• в процессе формирования изделия подогревают формообразующий элемент;

• один из компонентов представляет собой эпоксидную смолу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий в опоке | 2017 |

|

RU2674120C1 |

| Конструктивный элемент станка | 2017 |

|

RU2697748C2 |

| Конструктивный элемент плавучего средства | 2017 |

|

RU2686548C1 |

| Композитное пористое изделие (варианты) | 2021 |

|

RU2790250C2 |

| Способ изготовления деталей двигателестроения из композитных материалов с помощью аддитивных технологий | 2023 |

|

RU2823647C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2838894C1 |

| 3D-ПЕЧАТЬ АРМИРУЮЩИМИ ВОЛОКНАМИ | 2018 |

|

RU2773665C2 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| ФАСАДНАЯ ПАНЕЛЬ ДЛЯ ОБЛИЦОВКИ ЗДАНИЙ | 2024 |

|

RU2838893C1 |

Группа изобретений относится к способам формирования изделий из текучих, твердеющих со временем материалов и может быть использована в авиастроении, судостроении, автомобилестроении и других отраслях промышленности. Способ формирования изделий заключается в том, что методом 3D печати изготавливают комплект формообразующих элементов и комплект опорных элементов, входящих в состав формообразующего устройства, собирают формообразующее устройство так, что комплект опорных элементов охватывает комплект формообразующих элементов, при этом обеспечивают зазор между элементами, в который затем подают текучий, твердеющий со временем материал, а изделие формируют в виде соединения формообразующих элементов с отвердевшим материалом. Техническим результатом изобретения является получение изделий сложной формы. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Способ формирования изделий, заключающийся в том, что текучий, твердеющий со временем материал подают в формообразующее устройство, составленное из формообразующего элемента изготовленного методом 3D-печати и опорного элемента, охватывающего формообразующий элемент, при этом изделие формируют в виде соединения формообразующего элемента изготовленного методом 3D-печати и затвердевшего со временем материала.

2. Способ формирования изделий, заключающийся в том, что методом 3D печати изготавливают комплект формообразующих элементов и комплект опорных элементов, входящих в состав формообразующего устройства, таким образом, что форма внутренней поверхности опорных элементов соответствует форме внешней поверхности формообразующих элементов, собирают формообразующее устройство так, что комплект опорных элементов охватывает комплект формообразующих элементов, между которыми обеспечивают зазор, в который подают текучий, твердеющий со временем материал, изделие формируют в виде соединения формообразующих элементов с отвердевшим материалом.

3. Способ по пп. 1, 2, заключающийся в том, что в формообразующем устройстве размещают наполнитель, а изделие формируют в виде композитного соединения формообразующих элементов, наполнителя и отвердевшего материала.

4. Способ по пп. 1, 2, заключающийся в том, что в формообразующем элементе методом 3D-печати создают проницаемую пористую структуру, которую в процессе формирования изделия заполняют текучим, твердеющим со временем материалом.

5. Способ по пп. 1, 2, заключающийся в том, что на поверхности формообразующего элемента методом 3D-печати создают неровности, которые в процессе формирования изделия заполняют текучим, твердеющим со временем материалом.

6. Способ по пп. 1, 2, заключающийся в том, что текучий, твердеющий со временем материал подают под давлением.

7. Способ по пп. 1, 2, заключающийся в том, что подачу текучего, твердеющего со временем материала обеспечивают за счет создания в формообразующем устройстве вакуума.

| WO 2016124432 A1, 11.08.2016 | |||

| US 2015343673 A1, 03.12.2015 | |||

| СПОСОБ ЛИТЬЯ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2311984C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

SU1822067A1 |

Авторы

Даты

2020-06-17—Публикация

2016-10-20—Подача