Изобретение относится к технологии переработки гипсосодержащих отходов и может быть использовано при переработке борогипса с получением керамических материалов и серной кислоты

Целью изобретения является упрощение процесса и повьппение выхода волластонита и диоксида серы

При осуществлении способа боро- гипс загружают в дуговую электропечь При достижении заданной температуры происходит плавление и обессеривание шихты. Образовавшийся расплав оклаж- дают, а из отходящих из печи газов улавливают диоксид серы.

Исходным ма:териалом для получения воллаетс нига и диоксида серы является борогйпс - ртход производства борной кислоты, 75% частиц которого имеют диаметр менее 0,05 мм. Борогипс предварительно гранулируют на тарельчатом грануляторе до размера гранул 20-30 мм и дегидрируют при 220°С до остаточной влажнос;ти 0,05 мас.%. Он содержит мелкодисперсный сульфат кальция и аморфный кремнезем при соотношении Si02/CaO 0,8 и имеет следующий химический состав, мас.%: CaSO. 68,52; SiO (аморфн,) 23,62; 2,55; BiO, 3,04; , 2,00; 0,57.

Термодинамические расчеты и проведенные эксперименты показывают, что в расплавах борогипса при массовом соотношении SiOj/CaO от 0,8 до 1,О и выше помимо волластонита CaSiOj(CS) присутствуют двухкальцие- вый силикат (C4S) и свободный SiO,,. При охлаждении расплава увеличивается количество волластонита за счет реакции

+ SiOj. 2CaSiO,.

Увеличение количества -SiO в шихте выше стехиометрии нецелесообразно, так как это ведет к накоплению свободного SiOj. Оксид бора, содержащийся в борогипсе, приводит, не толь ко к снижению его температуры плавления до 1220 с, но и резко интенсифицирует процесс образования волла- тонита при охлаждении расплава.

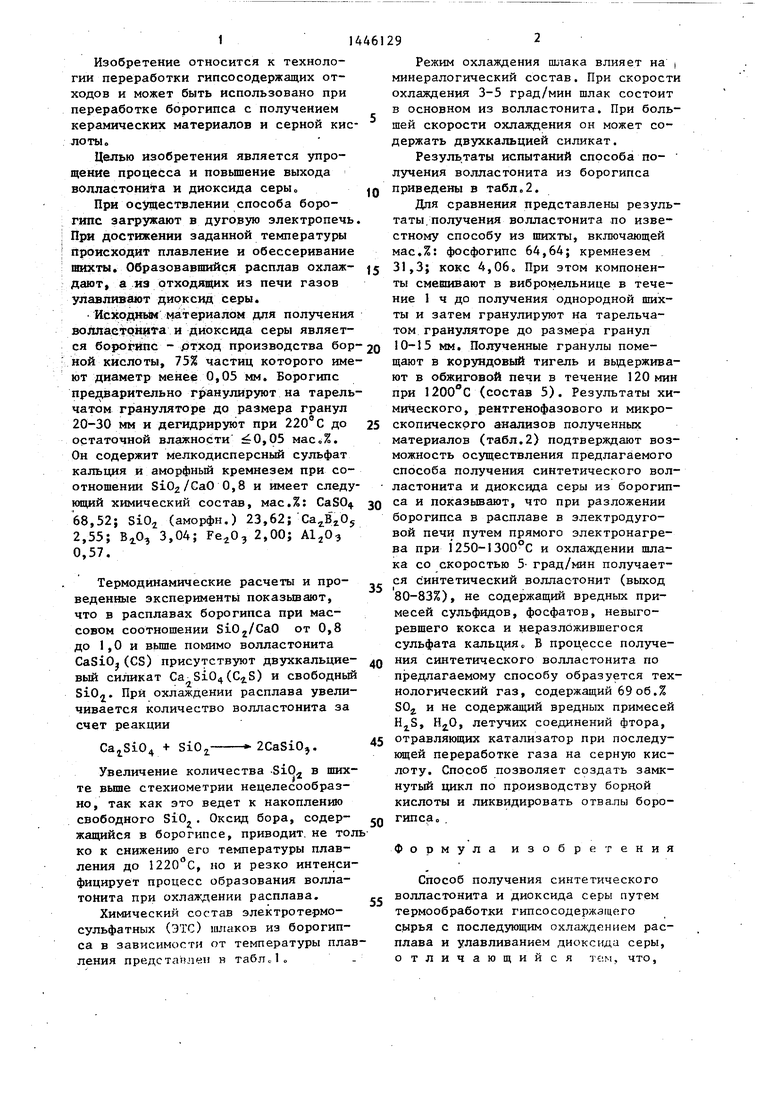

Химический состав электротермо- сульфатных (ЭТС) шлаков из борогипса в зависимости от температуры плавления представлен в таблЛ

5

о 5 0

5

0

5

0

5

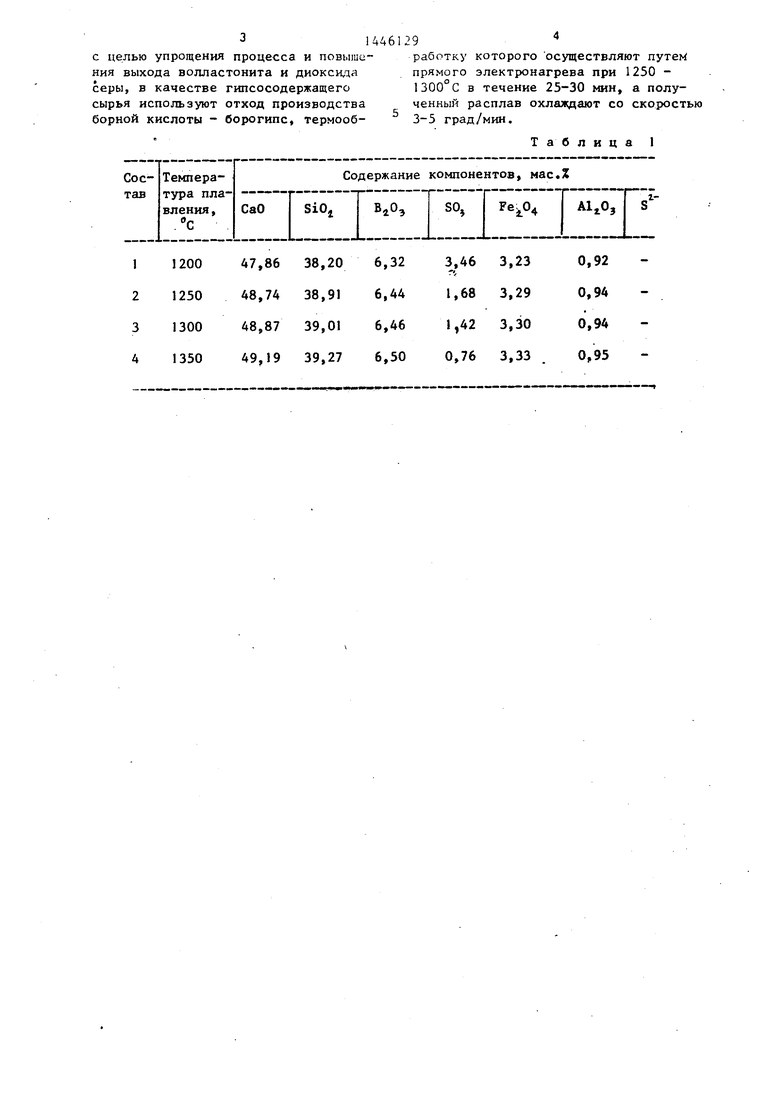

Режим охлаждения шлака влияет на , минералогический состав. При скорости охлаждения 3-5 град/мин шлак состоит в основном из волластонита. При большей скорости охлаждения он может содержать двухкальцией силикат.

Резуль.таты испытаний способа получения волластонита из борогипса приведены в табл.2.

Для сравнения представлены результаты, получения волластонита по известному способу из шихты, включающей мас.%: фосфогипс 64,64; кремнезем 31,3; кокс 4,06. При этом компоненты смешивают в вибромельнице в течение 1 ч до получения однородной шихты и затем гранулируют на тарельчатом грануляторе до размера гранул 10-15 мм. Полученные гранулы помещают в корундовый тигель и вьщержива- ют в обжиговой печи в течение 120 мин при 1200 С (состав 5). Результаты химического, рентгенофазового и микроскопического анализов полученных материалов (табл.2) подтверждают возможность осуществления предлагаемого способа получения синтетического волластонита и диоксида серы из борогипса и показывают, что при разложении борогипса в расплаве в электродуговой печи путем прямого электронагрева при 1250-1300°С и охлаждении шлака со скоростью 5- град/мин получается синтетический волластонит (выход 80-83%), не содержащий вредных примесей сульфидов, фосфатов, невыгоревшего кокса и неразлсзжившегося сульфата кальция Б процессе получения синтетического волластонита по предлагаемому способу образуется технологический газ, содержащий 69 об.% 80 и не содержащий вредных примесей , , летучих соединений фтора, отравляющих катализатор при последу- кщей переработке газа на серную кислоту. Способ позволяет создать замкнутый цикл по производству борной кислоты и ликвидировать отвалы борогипса „ ,

Формула изобретения

Способ получения синтетического волластонита и диоксида серы путем термообработки гипсосодержащего сырья с последующим охлаждением расплава и улавливанием диоксида серы, отличающийся тем, что.

ния выхода волластонита и диокси, да серы, в качестве гипсосодержащего сырья используют отход производства борной кислоты - борогипс, термообпрямого электронагрева при 1250 - 1300°С в течение 25-30 мин, а полученный расплав охлаждают со скоростью

3-5 град/мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОРОГИПСА | 2015 |

|

RU2601608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 2015 |

|

RU2595682C1 |

| Способ переработки гипса на диоксид серы и вяжущее | 1986 |

|

SU1416439A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА БОРНОЙ КИСЛОТЫ | 2019 |

|

RU2723787C1 |

| Способ получения диоксида серы из фосфогипса | 1987 |

|

SU1495288A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СОРБЕНТА | 2013 |

|

RU2550188C1 |

| Способ получения диоксида серы из фосфогипса | 1985 |

|

SU1281508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 1996 |

|

RU2091304C1 |

| Прозрачная глазурь | 1985 |

|

SU1318563A1 |

| Состав покрытия на футеровке вращающейся печи и способ его получения | 1979 |

|

SU881079A1 |

Изобретение относится к технологии переработки гипсосодержащих отходов и может быть использовано при переработке борогипса с получением керамических материалов и серной кислоты Целью изобретения является упрощение процесс и повышение выхода волластонита и диоксида серы. Пред- - лагаемый способ, включающий термообработку гипсосодержащего сырья, предусматривает использование борогипса, термообработку которого осуществляют путем прямого электронагрева при 1250-1300°С в течение 25-30 мин, а полученный расплав охлаждают со скоростью 3-5 град/мин. Выход волластонита повышается до 80-83%, содержание диоксида в газах до 69%. 2 табл. i Ф

| Лурье Ю.Со Портландцемент | |||

| -Л.: Госстройиздат, 1963, с.385-386 | |||

| Способ получения синтетического волласто-НиТА | 1977 |

|

SU827386A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-23—Публикация

1987-05-25—Подача