Группа изобретений относится к области производства вяжущих материалов, а именно к способу получения композиционного вяжущего материала из фосфогипса, который используют при строительстве основания дорожной одежды и в качестве гипсового вяжущего, имеющего широкий спектр применения в строительстве.

Известен способ получения однородной мелкодисперсной высокоактивной массы сыпучего материала (гипсового вяжущего) при утилизации фосфогипса (патент RU 2522835, МПК C04B 11/26, B02C 13/14, опубл. 20.07.2014), включающий шаги, на которых просушивают исходный фосфогипс, используя отходящие горячие газы обжиговых печей; нейтрализуют просушенный фосфогипс путем добавления нейтрализаторов; производят окончательную сушку нейтрализованного сырья посредством обжиговой печи; охлаждают окончательно просушенное сырье; подают охлажденное сырье на линии активации для последующего измельчения, механоактивации, химической и электрической активации, которую осуществляют активатором аэродинамическим вертикальным гравитационного типа, который содержит вертикальную камеру измельчения, выполненную в виде полого цилиндра, в крышках которого установлен вал с возможностью вращения, на валу закреплены по меньшей мере два рабочих диска, при этом дополнительно содержит стержни, установленные в стенке вертикальной камеры измельчения, била, радиально установленные на каждой поверхности рабочего диска и выступающие за края диска, при этом стержни установлены таким образом, что при вращении упомянутых дисков с билами стержни располагаются между билами, закрепленными на дисках.

Недостатком данного изобретения является сложность конструкции технологического оборудования и множество технологических операций, не обеспечивающих однородность конечной продукции по свойствам.

Также известен способ получения гипсового вяжущего путем сухой переработки исходного сырья, представляющего собой фосфогипс и/или гипсовый камень и модифицирующую добавку, включающий перемешивание, термообработку и измельчение исходного сырья под действием внешнего переменного электромагнитного поля в диапазоне частот от 10 до 1000 Гц при напряженности до 100 КА/м в присутствии магнитовосприимчивого гранулированного наполнителя с дальнейшим разделением полученного при этом сухого порошка на гипсового вяжущего и магнитовосприимчивого гранулированного наполнителя (патент RU 2472756, МПК C04B40/00, C04B11/00, опубл. 20.01.2013).

Недостатком данного изобретения является низкая производительность, дорогостоящий модификатор и сложность технологической конструкции, зависящей от энергетических показателей электрической сети.

Известен способ получения водостойкого гипсового вяжущего (патент RU 2415093, МПК C04B11/024, опубл. 27.03.2011), включающий смешение измельченного гипса дигидрата с добавками с последующей термообработкой смеси до перевода гипса дигидрата в полугидрат. В качестве добавок используют микрокремнезем и амфотерный гидроксид, смесь перед термообработкой подвергают прессованию при давлении не менее 100 МПа.

Недостатком данного изобретения является существование в технологической схеме громоздкой установки прессования, низкая производительность и длительность по времени технологического процесса.

Известен способ производства водостойкого фосфогипсового вяжущего (Гипсовые материалы и изделия (производство и применение). Под общей ред. А.В. Ферронской. - М.: Издательство АСВ, с.152.-ISBN 5-93093-272-7), включающий смешение фосфогипса дигидрата с негашеной известью в соотношении 1:0,8 - 1:1,1, активными пуццолановыми добавками (зола, трепел и т.д.) в количестве 20...40% по массе всех вводимых компонентов и выдержке смеси в емкости, в которой протекает реакция гашения извести и дегидратации фосфогипса до полугидрата. Получаемое по этому способу вяжущее имеет марку Г-5 - Г-7.

Недостатком данного способа является значительный расход негашеной извести и пуццолановых добавок.

Известен способ получения гипсового вяжущего (патент RU 2601962, МПК C04B11/26, опубл. 16.10.2015), включающий нагрев исходного сырья, представляющего собой гипс технический - фосфополугидрат или фосфодигидрат сульфата кальция , при чем нагрев осуществляют в две стадии, на первой стадии при температуре 85±5ºС, на второй стадии при температуре 160±5ºС, при этом на первой стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 40-60 минут под давлением не менее 0,1 МПа, на второй стадии нагрев осуществляют при непрерывном перемешивании сырья в течение 30-60 минут. Способ может дополнительно содержать стадию измельчения гипсового вяжущего по окончанию второй стадии нагрева.

Тем не менее процесс переработки осуществляется в течение длительного времени до 2 часов с затратой значительных объемов тепловой энергии.

Техническая проблема заключается в разработке композиционного вяжущего материала из фосфогипса и способа его производства, который обеспечит однородность по химическому составу и физико-механическим свойствам конечного продукта, а также уменьшит время протекания химических процессов получения вяжущего материала, что приведет к уменьшению энергозатрат на единицу произведенной продукции.

Технический результат заключается в снижении потребления тепловой энергии на единицу массы произведенного композиционного вяжущего материала, за счет способа обработки, состава введенных компонентов в исходный материал и за счет встроенного в технологический процесс узла активации готовой продукции и улучшению прочностных характеристик композиционного вяжущего материала.

Технический результат достигается тем, что композиционное вяжущее, согласно изобретению, включает фосфогипс, стабилизатор сорбелин, беллит и конверсионный кальцит, при следующем соотношении масс. %: фосфогипс 65,0-93,5%, стабилизатор сорбелин 1,0-10,0%, беллит (песок шлаковый) 0,5-5,0%, конверсионный кальцит остальное.

Композиционное вяжущее дополнительно включают активированный оксид кальция в количестве масс. %: 0,5-1,0.

В качестве фосфогипса выбран фосфополугидрат сульфата кальция или фосфодигидрат сульфата кальция.

Способ получения композиционного вяжущего, согласно изобретению, включает смешивание компонентов вяжущего и поэтапный косвенный нагрев до температуры 80±5ºС в течение 10-12 минут, до температуры 95-117ºС в течение 60-90 секунд при непрерывном перемешивании сырья и дальнейшую термообработку при температуре 95-117ºС в течение 15-25 минут под давлением не менее 0,1 МПа.

По окончании процесса нагрева композиционное вяжущее активируют.

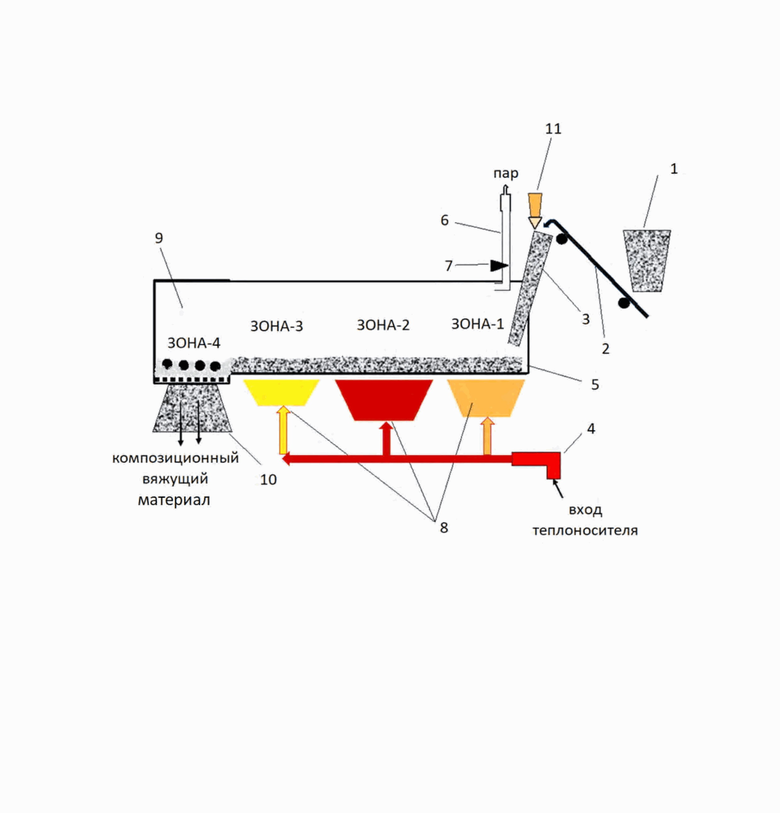

Группа изобретений иллюстрируется чертежом, на котором представлена технологическая схема производства композиционного вяжущего материала из фосфогипса.

Позициями на чертеже обозначено:

1. приемный бункер;

2. ленточный транспортер дозатор;

3. загрузочный широкополосный канал;

4. газовая горелка;

5. барабан тепловой обработки материала;

6. паропровод;

7. вентилятор с контроллером давления и выброса пара;

8. зональный обогрев теплоносителем с контроллерами температуры;

9. камера активации продукта;

10. камера выгрузки;

11. бункер дозатор компонентов.

Заявляемое композиционное вяжущее включает фосфогипс, стабилизатор сорбелин, беллит и конверсионный кальцит, при следующем соотношении масс. %: фосфогипс 65,0-93,5%, стабилизатор сорбелин 1,0-10,0%, беллит (песок шлаковый) 0,5-5,0%, конверсионный кальцит остальное.

Дополнительно композиционное вяжущее может содержать активированный оксид кальция в количестве масс. %: 0,5-1,0.

В качестве фосфогипса выбирают фосфополугидрат сульфата кальция или фосфодигидрат сульфата кальция.

Способ получения композиционного вяжущего включает смешивание компонентов вяжущего и поэтапный косвенный нагрев до температуры 80±5ºС в течение 10-12 минут, до температуры 95-117ºС в течение 60-90 секунд при непрерывном перемешивании сырья и дальнейшую термообработку при температуре 95-117ºС в течение 15-25 минут под давлением не менее 0,1 МПа.

По окончании процесса нагрева композиционное вяжущее активируют.

Установка для осуществления заявляемого способа содержит вращающийся барабан тепловой обработки материалов, который имеет три ЭТАПА (ЗОНЫ) контролируемого нагрева внешней поверхности цилиндра. Зона предварительного нагрева исходного сырья и введенных компонентов (ЗОНА-1), зона быстрого нагрева (ЗОНА-2), где создаются условия для прохождения реакционных процессов и зона формирования вяжущего продукта (ЗОНА-3). Нагрев сушильного барабана 5 осуществляется только с внешней стороны, а материал с введенными компонентами для термической обработки находится во внутренней полости барабана.

В начальной части барабана 5 установлен загрузочный широкополосный канал 3, а в конечной части барабан оснащен камерой выгрузки 10 композиционного вяжущего продукта (готовой продукции). Камера выгрузки 10 снабжена камерой (узлом, блоком) активации 9 готовой продукции (композиционного вяжущего материала из фосфогипса). Блок активации 9 имеет форму цилиндра с перфорацией по всем плоскостям с произвольными отверстиями диаметрами от 5 до 20 мм. Во внутреннюю полость блока активации 9 загружены металлические шары диаметром 35-40 мм, где за счет металлических шаров происходит процесс диспергирования готовой продукции и все введенные компоненты распределяются равномерно по всему объему готовой продукции.

В ЗОНЕ-1 происходит предварительный подогрев исходного материала фосфогипса, который осуществляется за счет передачи тепла через корпус барабана 5 от теплоносителя. Внешняя поверхность металлического корпуса барабана в ЗОНЕ-1 достигает температуры 150-250ºС, указанный уровень температуры обеспечивает прогрев исходного материала фосфогипса с внесенными компонентами через загрузочный широкополосный канал в течение 10-12 минут до температуры 80±5ºС.

Самая высокая температура нагрева поверхности барабана находится в ЗОНЕ-2 и достигает на внешней поверхности барабана 450-850°С, что приводит к высокоскоростной теплопередачи в слой материала и очень быстрому превращению связанной и свободной воды в перегретый пар. Материал в ЗОНЕ-2 прогревается до температуры 95-117ºС. В ЗОНЕ-2 образуется максимальное количество перегретой паровоздушной смеси, которая принудительно извлекается через воздуховод 6, а контроль за объемом извлекаемого пара и внутренним давлением осуществляется с помощью вентилятора с установленным регулятором частоты вращения и контролером паровоздушной смеси.

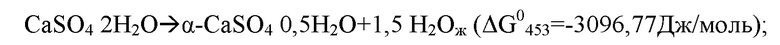

В ЗОНЕ-3 наружная поверхность барабана достигает температуры 200-250ºС, что обеспечивает процесс формирования композиционного вяжущего материала со стабильными физико-механическими показателями и дальнейшему извлечению остатков влаги в виде паровоздушной смеси и завершения процесса перехода вяжущего материала в α форму (α-CaSO4 0,5Н2О). В ЗОНЕ-3 происходит процесс снижения температурного режима обработки материала со 117°С до 80°С.

Барабан тепловой обработки материалов оснащен камерой активации композиционного вяжущего материала ЗОНА-4 (см. чертеж), где проходит процесс активации введенных компонентов, что приводит улучшению прочностных характеристик готовой продукции.

Совокупность указанных признаков позволяет увеличить производительность, уменьшить себестоимость, достигнуть нормативных показателей по вариативности физико-механических показателей и снизить расход тепловой энергии на единицу готовой продукции - композиционного вяжущего материала.

Заявляемый способ получения композиционного вяжущего материала включает следующие этапы.

Исходное сырье, представляющее собой фософогипс (фосфополугидрат сульфата кальция или фосфодигидрат сульфата кальция), с общей влажностью не более 30%, равномерно подают из приемного бункера 1, оснащенного ворошилом, по ленточному транспортеру дозатору 2 в загрузочный широкополосный канал 3 из расчета производительности барабана 5. Одновременно с исходным сырьем в загрузочный широкополосный канал 3 из бункера дозатора 11 подается смесь компонентов, состоящая из стабилизатора сорбелина, конверсионного кальцита, шлакового песка и активированного оксида кальция, которые обеспечивают стабильное протекание химических процессов получения композиционного вяжущего материала.

Внутренняя полость барабана загружается на 17-27% от общего объема барабана 5, оптимально загружается на 23%. Скорость вращения барабана 2-10 об/мин, оптимально 6 об/мин. Барабан 5 устанавливается по отношению к горизонту под углом 2°-10° оптимально 7°.

Процесс активного формирования сложного соединения в ЗОНЕ-1 барабана 5 начинается через 5 минут и завершается в течение 10-12 минут после начала нагрева исходного материала с добавленными компонентами. Происходит процесс встраивания добавленных компонентов конверсионного кальцита, активированного оксида кальция и шлакового песка в кристаллическую решетку полугидрата сульфата кальция - CaSO40,5Н2О.

В процессе нагрева и перемешивания исходного материала фосфогипса и введенных компонентов оксида кальция, конверсионного кальцита и беллита, от комнатной температуры до температуры 80±5ºС (ЗОНА-1) возрастает скорость химических процессов формирования сложного соединения возрастает до 4 раз.

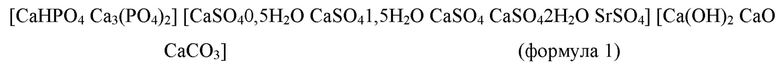

При температуре сырья 80±5ºС в барабане 5 ЗОНА-1 формируется сложное соединение (формула 1), которое обеспечивает стабилизацию протекания процессов формирования композиционного вяжущего продукта и создает условие для перехода фосфогипса в вяжущий продукт в форме αCaSO40,5H2O, а так же получения вяжущего продукта с гарантийным сроком хранения не менее одного года.

Так же при температуре 80±5°С в течение 12 минут в ЗОНЕ-1 барабана 5 происходит потеря избыточной влаги исходного сырья в объеме 30-40 л H2O в виде пара на 1 тонну исходного продукта. Процесс образования сложного соединения в ЗОНЕ-1 барабана 5 (см. чертеж) является ключевым процессом для последующей высокотемпературной обработки в ЗОНЕ-2.

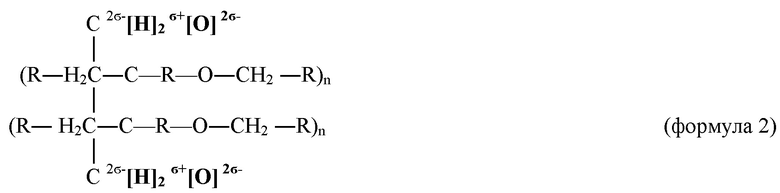

Стабилизатор сорбелин в ЗОНЕ-1 обеспечивает процесс удержания молекул воды в собственном поровом пространстве. Так один свободный радикал углерода (формула 2) может удерживать до трех молекул воды. При этом при достижении температуры материала в барабане 90ºС происходит отрыв молекулы воды из порового пространства стабилизатора сорбелина в виде пара.

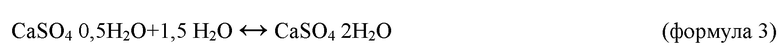

Захват молекул воды сорбелином создает условие не прилипания исходного сырья к внутренней стенке барабана, а так же обеспечивает торможение протекания химической реакции в сторону образования дигидрата сульфата кальция (CaSO4 2H2O) согласно формуле 3.

Способ производства композиционного вяжущего материала обладает рядом преимуществ. На первой стадии в ЗОНЕ-1 при оптимальной температуре 80±5ºС и времени обработки не более 10-12 минут описанный способ обеспечивает процесс формирования сложного соединения.

Сложное соединение (формула 1) создает условие ускоренного протекания процесса образования композиционного вяжущего продукта на второй стадии ЗОНА-2 до 15-25 минут – это дает возможность уменьшить потребление тепловой энергии.

Осуществление описанного способа позволяет на второй стадии в ЗОНЕ-2 уменьшить температуру оптимальной термообработки в интервале 95-117ºС и оптимальное время термообработки в ЗОНЕ-2 до 25 минут за счет сформированного сложного комплексного соединения на первой стадии технологического процесса. Уменьшение потребления энергии достигается за счет того, что исходный материал из ЗОНЫ-1 попадает в ЗОНУ-2 высокотемпературной обработки барабана 5 при температуре 80±5ºС, что позволяет оптимально в течение 60 секунд достичь температуры смеси до 117ºС.

Заявляемый способ позволяет получать композиционный вяжущий материал из фосфогипса с устойчивыми прочностными характеристиками 5-10 МПа/см2 в зависимости от состава вносимых дополнительных компонентов в фосфогипс.

Для улучшения прочностных характеристик композиционного вяжущего материала и для обеспечения сохранности вяжущих свойств на длительный период хранения применяют комплексные добавки, из трех веществ оксид кальция, конверсионный кальцит и беллит в разных пропорциях, получая таким образом композиционное вяжущее.

При создании композиционных вяжущих в исходный материал через бункер-дозатор 9 вносят добавки улучшающие свойства готового материала.

Композиционный вяжущий материал содержит, % по массе:

Состав №1:

– фосфогипс (фосфополугидрат или фосфодигидрат сульфата кальция) 65,0-93,5%,

– стабилизатор сорбелин 1,0-10,0%,

– конверсионный кальцит 5,0-20,0%,

– беллит (песок шлаковый) 0,5-5,0%,

где

- стабилизатор сорбелин представляет собой лигнин (отход ЦБК) обработанный в сушильном барабане в течение 15-30 минут при температуре 200-350°С, в результате термической обработки лигнина происходят реакция с разрывом связей С-С в пропановых цепях и образуется высоко пористый сорбент способный удерживать в поровом пространстве при температурах от 70°С до 85°С слабо кислый водный раствор или слабокислую паровоздушную смесь из расчета на 1 кг стабилизатора сорбелина от 30 до 60 кг водного состава в жидкой фазе.

- конверсионный кальцит это тонкодисперсный порошок менее 80 мкм, содержащий преимущественно карбонат кальция, СаСО3 и суммарное содержание карбонатов, в пересчёте на карбонат кальция, составляет около 95%, а в качестве заметных примесей определяются до 3% аммонийных соединений (в пересчёте на нитрат аммония), а также соединения Sr (1,38%), Р2О5 (0,58%) и SiO2 (0,49%),

- беллит (песок шлаковый) фракции менее 200 мкм состоит из нерастворимых оксидов кальция, кремния, железа, магния.

Второй способ получения композиционного вяжущего материала, включающий осуществление способа получения вяжущего, включающего стадию активации вяжущего, при этом на стадии активации вяжущее смешано и обработано температурными режима с стабилизатором в состав которого входит сорбелин, конверсионный кальцит, активированный оксид кальция и беллит при следующем соотношении масс. %:

Состав №2:

– фосфогипс (фосфополугидрат или фосфодигидрат сульфата кальция) 65,0-93,5%,

– стабилизатор сорбелин 1,0-10,0%,

– конверсионный кальцит 4,5-19,0%,

– (беллит) песок шлаковый 0,5-5,0%,

– активированный оксид кальция 0,5-1,0%.

Использование конверсионного кальцита приводит к возрастанию прочностных характеристик до 5-10 МПа/см2 и возрастанию скорости схватывания вяжущего продукта при затворении водой при соотношении 1:0,35, данные получены в результате проведенных испытаний.

За счет введения конверсионного кальцита, шлакового песка и активного оксида кальция (CaO) увеличивается скорость роста и размер кристаллов дигидрата сульфата кальция при затворении готовой продукции водой. При этом увеличиваются прочностные характеристики готового продукта в 1,5-2 раза.

Ниже представлены примеры и экспериментальные подтверждения достижения заявляемого результата.

Теоретические и экспериментальные исследования процесса, осуществляемого в барабане 5, показали следующее.

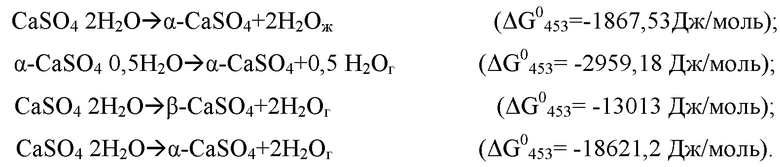

При переходе к температуре в интервале 107-117°С становится возможным интенсивное течение следующих реакций при соблюдении условий повышенного давления в слое материала не менее 0,1 МПа:

CaSO4⋅2H2O→α-CaSО4⋅0,5H2O+1,5⋅H2Oг (ΔG0383= -836,77 Дж/моль).

Как видно из значения энергии Гиббса предпочтительной в данных условиях является реакция образования полуводного вяжущего материала α-структуры. Как следует из расчетов реакция становится возможной уже при температуре термообработки равной 95-107°С и полностью завершается при температуре 117°С.

Так же теоретические и экспериментальные исследования процесса, происходящего в барабане 5, показали следующее.

При температуре 115°С становятся возможным протекание процессов согласно следующим реакциям:

Другие виды термодинамических реакций

Согласно расчетным значениям энергий Гиббса, для получения α-полугидрата сульфата кальция необходима температура термообработки в интервале 95-107°С, что подтверждается исследованиями температурных режимов во внутренней полости барабана.

В таблице 1 приведены прочностные показатели композиционного вяжущего материала, полученного из фосфогипса.

Таблица 1

через 2 часа после затворения

Оптимальная температура обработки соответствует 95-115°С.

Дальнейшее увеличение температуры приводит к увеличению энергозатрат при незначительном улучшении свойств вяжущего продукта.

Пример 1. Получение состава композиционного вяжущего материала из фосфогипса №1.

Состав №1 получают согласно способу, описанному выше. Перед началом первой стадии нагрева исходное сырье (фосфогипс) смешивают с компонентами в состав которых входит стабилизатор сорбелин, конверсионный кальцит и беллит (шлаковый песок) при следующем соотношении масс. %:

– фосфогипс (фосфополугидрат или фосфодигидрат сульфата кальция) 65,0-93,5%;

– стабилизатор сорбелин 1,0-10,0%;

– конверсионный кальцит 5,0-20,0%;

– беллит (песок шлаковый) 0,5-5,0%.

Фосфогипс состоит в основном из полугидрата сульфата кальция (CaSO4⋅0,5H2O) или дигидрата сульфата кальция (CaSO4⋅2H2O), примесей неразложенного фосфатного сырья, песка, солей кремнефтористоводородной и фосфорной кислот, а также воды в связанном (кристаллизационной) и свободном состоянии (сверхкристаллизационной).

В таблице 2 показано общее содержание воды в фосфогипсе, и содержание побочных компонентов создающих слабокислую среду.

Таблица 2

показателя

- общей, %, не более

- кристаллизационной, %

7

±1

фосфатов в пересчете на оксид фосфора (Р2О5), %, не более

Из данных таблицы 2 видно, что для эффективного протекания процесса формирования композиционного вяжущего продукта необходимо в результате технологического процесса с минимальными энергозатратами извлечь из исходного сырья фосфогипса не менее 21% свободной или связанной воды. При этом содержание фосфорной кислоты в фосфогипсе создает условие слабокислой среды.

Стабилизатор сорбелин представляет собой отход целлюлозно-бумажных комбинатов - лигнин, обработанный в сушильном барабане в течение 15-30 минут при температуре 200-350°С, в результате термической обработки лигнина происходят реакция с разрывом связей С-С в пропановых цепях и образуется высоко пористый сорбент способный удерживать в поровом пространстве при температурах от 70°С до 85°С слабо кислый водный раствор или слабокислую паровоздушную смесь из расчета на 1 кг стабилизатора сорбелина от 30 до 60 кг водного состава в жидкой фазе.

Конверсионный кальцит - это тонкодисперсный порошок с размером частиц менее 80 мкм, содержащий преимущественно карбонат кальция, СаСО3 и суммарное содержание карбонатов, в пересчёте на карбонат кальция, составляет около 95%, а в качестве заметных примесей определяются до 3% аммонийных соединений, а также соединения Sr (1,38%), Р2О5 (0,58%) и SiO2 (0,49%). При этом поверхность частицы конверсионного кальцита имеет значительно более сложный микрорельеф, с большим количеством углублений и впадин, что обеспечивает зерну большую удельную поверхность по сравнению с такой же частицей природного мела. Данная особенность приводит к более высокой структурирующей способности образования вяжущего материала со стабильными прочностными характеристиками.

Беллит (песок шлаковый) – это побочный продукт металлургической промышленности, состоящий из частиц фракции менее 200 мкм подверженных тепловой обработке в доменных печах. Песок шлаковый состоит из нерастворимых оксидов кальция, кремния, железа, магния. При добавлении песка шлакового к исходному сырью фосфогипсу и нагревании смеси до температуры 80±5ºС происходит процесс встраивания соединений беллита в структуру фосфогипса. При дальнейшей обработке исходного материала фосфогипса и его активации беллит начинает работать как ускоритель схватывания композиционного вяжущего материала, что приводит к увеличению прочностных характеристик в 2-3 раза.

В таблице 3 приведен состав беллита (песка шлакового).

Таблица 3

Пример 2. Получение состава композиционного вяжущего материала из фосфогипса №2.

Состав №2 получают согласно способу, описанному выше, но с добавлением стадии активации вяжущего материала.

Перед началом работы исходное сырье (фосфогипс) смешивают с компонентами в состав которых входит стабилизатор сорбелин, конверсионный кальцит, беллит (шлаковый песок) и активированный оксид кальция и при следующем соотношении мас, %:

– фосфогипс (фосфополугидрат или фосфодигидрат сульфата кальция) 65,0-93,5%;

– стабилизатор сорбелин 1,0-10,0%;

– конверсионный кальцит 4,5-19,0%;

– беллит (песок шлаковый) 0,5-5,0%;

– активированный оксид кальция 0,5-2,0%.

Активированный оксид кальция – негашеная известь в виде порошка. В данном изобретении применяется только в смеси с конверсионным кальцитом и беллитом. Смесь из трех веществ оксид кальция, конверсионный кальцит и беллит, которые входят в состав композиционного вяжущего материала на основе фосфогипса на последней стадии технологического процесса в зоне активации создают условие получения вяжущего продукта из фосфогипса с прочностными характеристиками, превышающими требования к вяжущим гипсовым материалам. Активированный оксид кальция вступает во взаимодействие с конверсионным кальцитом в результате происходит улучшение вяжущих свойств конечного продукта по стабильности эксплуатационных параметров.

Исследование фазового состава композиционного вяжущего продукта, полученного из фосфогипса и смеси добавленных компонентов в лабораторных условиях при разных технологических температурных и временных режимах.

При проведении процессов обезвоживания фосфогипса были предложены три режима температурного воздействия на фосфополугидрат сульфата кальция или фосфодигидрат сульфата кальция с содержанием сверхкристаллизационной воды не более 21%. Задача, поставленная в работе, содержала цель максимального удаления сверхкристаллизационной воды за минимальный промежуток времени. При этом содержание ангидрида и гипса в процентном соотношении к фосфополугидрату сульфата кальция должно быть минимальным, не более 10% ангидрита и не более 12% гипса, остальное фосфополугидрат сульфата кальция не менее 78% от общей массы готового вяжущего.

В лабораторных условиях был разработан барабан тепловой обработки материала с наклонным вращением, который представляет собой сварную конструкцию в виде цилиндра. Процесс перемешивания осуществляли механическим способом путем вращения барабана вокруг оси цилиндра. Подогрев сырья находящегося в барабане исходного материала состава №1 и №2 осуществлялся в нижней части изделия. Барабан устанавливали по отношению к вертикали под углом 5-14°. В нижней части корпуса барабана установлены направленные тепловые или инфракрасные нагреватели, обеспечивающие равномерный нагрев поверхности по ЗОНАМ (см. чертеж).

Технологические параметры барабана: температура обработки сырья, скорость вращения, угол наклона, эффективность перемешивания слоев исходного материала при нагреве, скорость нагрева сырья до заданной температуры, время обработки сырья, обеспечивают процесс формирования сложного химического соединения с одновременным получением тонкодисперсного порошка.

Наклон корпуса барабана в сочетании с вращением вокруг оси обеспечивает перемещение и перемешивание материала. В слое материала обеспечивается избыточное давления не менее 0,1 МПа за счет эффективного испарения лишней влаги и сверхкристаллизационной воды, находящейся в исходном сырье в количестве не менее 21% но не более 30%.

Температуру сырья при проведении эксперимента поддерживали на уровне в ЗОНЕ-1 в интервале 80±5°С, в ЗОНЕ-2 в интервале 95-117°С, в ЗОНЕ-3 в интервале 105°С, а конце ЗОНЫ-3 температура снижалась до 75°С. Нагрев сырья в барабане осуществляют:

- снизу за счет нагрева нижней поверхности барабана с помощью теплового или инфракрасных нагревателей направленного действия,

- контроль поддержания температуры сырья в слое материала осуществляли с помощью электронного термометра в постоянном режиме.

При проведении эксперимента было доказано, что при температуре 80±5ºС скорость топохимических процессов (межфазовых переходов) в исходном сырье возрастает в 4-6 раз, что приводит к перераспределению добавленных компонентов в кристаллической структуре исходного сырья.

Процесс дегидратации в барабане заканчивается в течение 30-60 минут, одновременно происходит процесс включения добавленных компонентов в кристаллическую решетку полугидрата сульфата кальция, что приводит к образованию сложного химического соединения, так же по завершении процесса образования композиционного вяжущего продукта фосфогипс переходит в α-CaSO40,5H2O.

Загрузка объема барабана осуществляется на 20-35% от общего объема барабана, оптимально 25%. Скорость вращения барабана 2-10 об/мин, оптимально 6 об/мин.

Данный способ производства позволяет получать композиционное гипсовое вяжущее из фосфогипса с устойчивыми прочностными характеристиками 5-10 МПа/см2 без использования модифицированных добавок.

Полученный материал был законсервирован в мягкую упаковку и хранился в течение 0,5 года.

Заключение по результатам рентгенофазового анализа.

Номера карточек в картотеке:

l. Бассанит CaSО40,5H2O-33-310

2. Гипс CaSO42H2O - 6-0046

3. Ангидрит CaSО4 - 6-0226

4. Целестин SrSO4 - 5-0593

d - межплоскостное расстояние измеряется в ангстремах - Å.

Съемка образцов проводилась на рентгеновском дифрактометре ДРОН-3,0 с Cu - k излучением.

При фазовой расшифровке использовалась порошковая американская картотека 1987 года ICPDS - International Centre for Diffraction Data.

Образец 1 – время термообработки составило 45 минут.

Фазовый состав

l. CaSО40,5H2O бассанит. Количественное содержание в образце - 86%.

d = 5,560; 3,448; 2,988; 2,798; 1,844 ÅÅ и т.д.

2. CaSО4 ангидрит. Количественное содержание в образце - 14%.

d = 2,845; 2,320; 2,074; 1,865; 1,754 АА и т.д.

Образец 2 - время термообработки составило 55 минут.

Фазовый состав

l. CaSО40,5H2O бассанит. Количественное содержание в образце - 84%.

d = 5,560; 3,448; 2,988; 2,798; 1,844 ÅÅ и т.д.

2. CaSО4 ангидрит. Количественное содержание в образце - 16%.

d = 2,845; 2,320; 2,074; 1,865; 1,754 АА и т.д.

Исследование двух пробных образцов показало, что для обезвоживания требуется количество времени менее 45 минут.

Образец 3 - время термообработки составило 28 минут.

Фазовый состав

l. CaSО40,5H2O - бассанит. Количественное содержание в образце - 69%

d = 5,560; 3,448; 2,988; 2,798; 1,844 ÅÅ и т.д.

2. CaSO42H2O - гипс. Количественное содержание в образце - 26%

d = 7,602; 2,872; 2,687; 2,498; 2,080 ÅÅ и т.д.

3. CaSО4 - ангидрит. Количественное содержание в образце - 5%

d = 2,845; 2,320; 2,074; 1,865; 1,754 АА и т.д.

Образец 4 - время термообработки составило 33 минуты.

Фазовый состав

l. CaSО40,5H2O - бассанит. Количественное содержание в образце = 77%

d = 5,560; 3,448; 2,988; 2,798; 1,844 ÅÅ и т.д.

2. CaSO42H2O - гипс. Количественное содержание в образце = 15%

d = 7,602; 2,872; 2,687; 2,498; 2,080 ÅÅ и т.д.

3. CaSО4 - ангидрит. Количественное содержание в образце = 4%

d = 2,845; 2,320; 2,074; 1,865; 1,754 ÅÅ и т.д.

4. SrSO4 - целестин. Количественное содержание в образце = 4%

d = 3,300 ÅÅ

Образец 5 - время термообработки составило 38 минут.

Фазовый состав

l. CaSО40,5H2O - бассанит. Количественное содержание в образце = 83%

d = 5,560; 3,448; 2,988; 2,798; 1,844 ÅÅ и т.д.

2. CaSO42H2O - гипс. Количественное содержание в образце = 9%

d = 7,602; 2,872; 2,687; 2,498; 2,080 ÅÅ и т.д.

3. CaSО4 - ангидрит. Количественное содержание в образце = 4%

d = 2,845; 2,320; 2,074; 1,865; 1,754 ÅÅ и т.д.

4. SrSO4 - целестин. Количественное содержание в образце = 4%

d = 3,300 ÅÅ

Образец 6 - время термообработки составило 40 минут.

Фазовый состав

l. CaSО40,5H2O - бассанит. Количественное содержание в образце = 87%

d = 5,560; 3,448; 2,988; 2,798; 1,844 ÅÅ и т.д.

2. CaSO42H2O - гипс. Количественное содержание в образце = 6%

d = 7,602; 2,872; 2,687; 2,498; 2,080 ÅÅ и т.д.

3. CaSО4 - ангидрит. Количественное содержание в образце = 4%

d = 2,845; 2,320; 2,074; 1,865; 1,754 ÅÅ и т.д.

4. SrSO4 - целестин. Количественное содержание в образце = 3%

d = 3,300 ÅÅ

По результатам эксперимента можно сделать вывод, что для обезвоживания и получения бассанита (CaSО40,5H2O) в необходимом объеме более 80% достаточно производить термообработку в течение 38-40 минут. При этом выявлено что при времени обработки материала более 45 минут увеличивается количество ангидрита.

Исследования показали, что интервал термообработки лежит в границах 28-55 минут, оптимально 38-40 минут.

В таблице 4 приведены требования, предъявляемые к композиционному вяжущему материалу.

Таблица 4

Гранулометрический количественный состав композиционного вяжущего материала без применения стадии помола приведен в таблице 5.

Таблица 5

Проведем исследование прочностных характеристик композиционного вяжущего материала, в который были добавлены компоненты согласно составов (см. табл. 6).

Таблица 6

В таблице 7 приведены прочностные характеристики и время схватывания составов.

Таблица 7

Можно сделать следующие выводы:

- содержание конверсионного кальцита значительно влияет на прочностные характеристики композиционного вяжущего материала;

- массовая доля водорастворимых фосфатов в пересчете на Р2О5, составляет не более 0,1%, что указывает на взаимодействие солей фосфорной кислоты и ортофосфорной кислотой с введенными компонентами в состав, такими как конверсионный кальцит и оксид кальция.

Пример 3.

В таблице 8 приведен состав для производства композиционного вяжущего продукта.

Таблица 8

Согласно способу, описанному выше, к композиционному вяжущему продукту в количестве 10 кг добавили 5% от массы доломитовой муки, что составило 0,5 кг.

Перемешали состав в бетономешалке в течение 15 минут и добавили 20% воды от массы полученного состава с учетом добавленной доломитовой муки, что составило 2,1 литр воды. Воду вводили постепенно в течение 2 минут и перемешивали.

Вяжущий продукт с водой перемешивали ещё в течение 3 минут.

Далее полученную смесь распределили в формы размером 0,25 Х 0,12 Х 0,1 см и произвели прессование гидравлическим прессом с усилием 100кг/см2.

Полученные кирпичи оставили на 7 дней. Через 7 дней провели испытания на прочность по методике ГОСТ 10180-2012. Получен результат соответствующий марке М100-М120 с разбросом по показателям не более 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО, МОДИФИЦИРОВАННОЕ КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601962C1 |

| Способ переработки свежего фосфогипса | 2018 |

|

RU2723804C2 |

| КОНСТРУКЦИЯ ДОРОЖНОЙ ОДЕЖДЫ ТРАНСПОРТНОГО СООРУЖЕНИЯ - ТРОТУАРОВ И ДОРОЖЕК | 2020 |

|

RU2788689C1 |

| Способ переработки фосфогипса | 2017 |

|

RU2665512C1 |

| Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения | 2016 |

|

RU2651733C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2011 |

|

RU2475450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2476392C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372281C1 |

Группа изобретений относится к области производства вяжущих материалов, а именно к способу получения композиционного вяжущего материала из фосфогипса, который используют при строительстве основания дорожной одежды и в качестве гипсового вяжущего, имеющего широкий спектр применения в строительстве. Технический результат заключается в улучшении прочностных характеристик композиционного вяжущего материала, снижении потребления тепловой энергии на единицу массы произведенного композиционного вяжущего материала. Композиционное вяжущее включает компоненты, мас.%: фосфогипс 65,0-93,5, лигнин, обработанный в сушильном барабане в течение 15-30 минут при температуре 200-350°С 1-10, беллит - песок шлаковый 0,5-5,0, конверсионный кальцит - остальное. Способ получения композиционного вяжущего включает смешивание компонентов вяжущего и поэтапный косвенный нагрев до температуры 80±5°С в течение 10-12 минут, до температуры 95-117°С в течение 60-90 секунд при непрерывном перемешивании сырья и дальнейшую термообработку при температуре 95-117°С в течение 15-25 минут под давлением не менее 0,1 МПа. 2 н. и 3 з.п. ф-лы, 8 табл., 1 ил.

1. Композиционное вяжущее, характеризующееся тем, что включает фосфогипс, лигнин, обработанный в сушильном барабане в течение 15-30 минут при температуре 200-350°С, белит - песок шлаковый и конверсионный кальцит при следующем соотношении мас.%: фосфогипс 65-93,5, лигнин, обработанный в сушильном барабане в течение 15-30 минут при температуре 200-350°С 1-10, белит - песок шлаковый 0,5-5, конверсионный кальцит - остальное.

2. Композиционное вяжущее по п.1, характеризующееся тем, что дополнительно включает активированный оксид кальция в количестве 0,5-1 мас.%.

3. Композиционное вяжущее по п.1, характеризующееся тем, что в качестве фосфогипса выбран фосфополугидрат сульфата кальция или фосфодигидрат сульфата кальция.

4. Способ получения композиционного вяжущего по п.1, характеризующийся тем, что включает смешивание компонентов вяжущего и поэтапный косвенный нагрев до температуры 80±5°С в течение 10-12 минут, до температуры 95-117°С в течение 60-90 секунд при непрерывном перемешивании сырья и дальнейшую термообработку при температуре 95-117°С в течение 15-25 минут под давлением не менее 0,1 МПа.

5. Способ получения по п. 4, характеризующийся тем, что по окончании процесса нагрева композиционное вяжущее активируют.

| ВЯЖУЩЕЕ | 1996 |

|

RU2110493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО, МОДИФИЦИРОВАННОЕ КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601962C1 |

| Вяжущее | 1979 |

|

SU816987A1 |

| Способ получения гипсового вяжущего | 1986 |

|

SU1502512A1 |

| CN 103626411 A, 12.03.2014. | |||

Авторы

Даты

2024-04-02—Публикация

2023-07-14—Подача