Изобретение относится к способу получения поперечного среза и контроль параметров целлюлозосодержащего материала. Способ может применяться при контроле качества бумаги и картона. Изобретение может быть использовано для контроля поверхностных и механических параметров бумаги, и картона путем анализа микроструктуры полученного поперечного среза по изображению поперечного среза.

Известен способ подготовки и оценки поперечного среза ламинированной бумаги («А filler distribution factor and its relationship with the critical properties of mineral-filled paper». Song, et al. (2018). BioResources 13(3), 6631-6641), который включает подготовку ламинированной многослойной бумаги с содержанием наполнителей высокомолекулярного полиакриламида и силиката кальция в слоях. Их равномерность распределения оценивается по поперечным срезам с помощью ножевого инструмента, скальпеля или микротома (6634). Пористость целлюлозосодержащего материала оценивают по методу Герлея (Т460 om-02), который основан на воздухопроницаемости бумаги и картона, а плотность определяют по отношению массы квадратного метра образца к его толщине. Механические параметры в аналоге определяют путем контроля параметра связеобразования между волокнами по методу Скотта (Internal bond strength Т541 om-05, 2005). Недостатком предложенного метода является низкое качество подготовленного поперечного среза, которое подготавливают микротомом. При воздействии микротома, расположение волокон в поперечном сечении меняют из-за чего изображение искажают микроструктуру поперечного среза, то есть волокна деформируются, фибриллы, не проглядываются контуры поперечного среза волокон, границ слоев. Фактически искажается картина микроструктура целлюлозосодержащего волокнистого материала, что ограничивает использование изображения поперечного среза для контроля механических и поверхностных показателей. Согласно аналогу для определения каждого из показателей целлюлозосодержащего материала используются разные образцы. При таких условиях не возможно с высокой точностью оценить показатели целлюлозосодержащего волокнистого материала, имеющего неоднородную и неопределенную микроструктуру. Подобное изображение поперечного среза представлено для визуального контроля и не определяло механические и поверхностные показатели.

Известен способ получения поперечного среза, полученного стеклянным ножом («Self-reinforced grease-resistant sheets produced by paper treatment with zinc chloride solution» Ma, J., Wang, Z., et. al. (2015) Bio Resources 10(4), 8225-8237). Способ, представленный в аналоге позволяет повысить качество поперечного среза, но его не достаточно для контроля микроструктуры целлюлозосодержащего материала. Поэтому авторы аналога не используют микроструктуру целлюлозосодержащего материала для контроля параметров пористости и плотности, а применяют другие методы контроля. В отличие от предыдущих, в рассматриваемом аналоге связеобразование волокон оценивают путем определения кристаллической структуры целлюлозы, а именно определяют содержание гидроксильных групп по ИК-спектрам (стр. 8234). Гидроксильные группы характеризуют связеобразующие свойства, следовательно механические показатели целлюлозосодержащего волокнистого материала. Метод контроля связеобразования волокон по данным ИК-спектров имеет большую погрешность, в связи с тем, что состав целлюлозосодержащего материала не определен и не однороден, так как волокнистый целлюлозосодержащий материал в основном состоит из макулатуры. Таким образом, образцы, взятые для определения каждого параметра, могут сильно отличаться между собой по структуре и содержанию примесей, что приводит к большой погрешности измерений. Кроме того, ИК-спектры оценивают все гидроксильные группы, которые образованы при контакте волокон, участвующих в связеобразовании, и при контакте стенок волокон, которые не учувствуют в образовании связей, следовательно не влияют на механические показатели. Поэтому зависимости между содержанием гидроксильных групп и механическими показателями целлюлозосодержащего материала не достоверно характеризуют связеобразование в целлюлозосодержащем волокнистом материале. Способ, представленный в аналоге, не позволяет оценить равномерность распределения волокон в слоях картона, не дает количественной оценки фибрилляции, содержания и распределения мела в поперечном сечении.

Существует метод определения равномерности распределения волокон в массе по контролю анизотропии углового распределения волокон в структуре плоского волокнистого материала (Патент №2463578 RU. Способ контроля анизотропии углового распределения волокон в структуре плоского волокнистого материала. Шляхтенко П.Г. и др. (2011)). Наряду с общепринятым методом определения индекса формования (TAPPI), способ, представленный в аналоге позволяет оценить качество формования бумаги и картона путем определения светопроницаемости волокнистого материала. В аналоге, как и в общепринятом методе авторы не учитывают равномерность распределения волокон в каждом слое, а оценивают многослойный материал в целом. Кроме того, участки неоднородности в каждом слое могут находиться на разных уровнях по высоте, а их расположение по высоте не фиксирует проходящий свет. Поэтому точность измерения снижается с повышением толщины материала. Эти недостатки снижают качество контроля за неоднородностью распределения волокон в целлюлозном материале.

Согласно с представленными выше аналогами каждый из показателей целлюлозосодержащего материала определяется специальным методом, для которого нужен отдельный образец. Большинство методов определения показателей бумаги и картона предполагают разрушение материала или его деформацию, как следствие изменение микроструктуры, поэтому использовать единый образец не представляется возможным, а подготовить одинаковый по микроструктуре образец из неоднородного и неопределенного состава целлюлозосодержащего материала практически не возможно. Поэтому методы, представленные в аналогах имеют значительную погрешность.

Графическая обработка поперечного среза, для контроля комплекса параметров позволяет решить проблему использования отдельных образцов для разных методов контроля, так как при графической обработке образец не разрушается и не деформируется, микроструктура при этом не нарушается. Но для этого требуется подготовка качественного среза. Известен способ графической обработки поверхности целлюлозного материала («Применение пакета IMAGEJ для обработки изображений, полученных электронной сканирующей микроскопией (на примере анализа бумаги»). М.А. Зильберглейт, В.И. Тимрук (2017). Полимерные материалы и технологии Т. 3, №7, стр. 71-74)), который позволил установить подходящие алгоритмы для графического преобразования. Результатами работы стал пример поиска оттенков белого серого и черного цветов для определения равномерности распределения минерального наполнителя. Недостатком метода является недостоверность результатов распределения минеральных компонентов в бумаге, связанная с тем, что поверхность бумаги или картона контактируя с сеткой бумагоделательной машины по своей волокнистой структуре отличается от волокнистой структуры, находящейся в поперечном сечении, поэтому метод достоверно не определяет содержание и распределение мела в бумаге. В работе не учтена возможность покрытия бумаги в несколько слоев минеральными веществами, такими как мел, каолин, которые способны создать поверхность с очень высокой однородностью белизны, но при этом в основном слое волокнистого материала содержание мела будет минимальным и неизвестным.

Наиболее близким аналогом взятым за прототип является способ (Paper substrate for printed functionality. R. Bollstrom and M. Toivakka 15th Fundamental Research Sumposium, Cambridge, September 2013) получения поперечного среза методом ионной резки и контроля поверхностных и механических параметров. Согласно методу целлюлозосодержащий материал, мелованная бумага, была подготовлена в несколько слоев, в том числе был подготовлен покровный слой из минеральных материалов (стр. 956). Помимо основного слоя из волокнистого материала бумага имела барьерный слой из каолина и покровные слои из мела с содержанием нано частиц серебра. Поперечный срез был получен методом ионной резки и позволил получить качественное изображение микроструктуры покрытия бумаги. Однако протяженность среза в 5-10 мкм (стр. 956) охватывает только область покровного слоя состоящего из минеральных веществ без волокнистой микроструктуры целлюлозосодержащего материала, что не позволяет оценить связеобразование волокон, следовательно механические показатели. Для осуществления ионной резки волокнистого материала, в отличии от ионной резки области покровного слоя из мела, каолина и частиц серебра, необходимы специальные параметры. А именно, мощность ионного пучка, продолжительность резки, толщина материала для резки мела и каолина требуют уточнения для резки волокнистого материала. Авторы прототипа добились высокого качества изображения поперечного среза верхней области из минеральных материалов, покрывающих волокнистый целлюлозосодержащий материал. Но по их поперечному срезу невозможно оценить механические показатели, которые определяется связеобразованием волокон. Поверхностные свойства, такие как пористость, шероховатость авторы прототипа определяют разными методами. В частности, пористость определяют согласно методу, основанному на ртутной порометрии, которая связана с заполнением пор ртутью и дальнейшим измерением массы образца, а шероховатость по методу Паркера, по которому профиль материала устанавливается по излучению света с дальнейшим его отражением и анализом (стр. 961). В прототипе представлен метод исследования только покровного слоя из минеральных наполнителей, поэтому он не предусматривает оценку содержания и распределения мела, в качестве наполнителя волокнистого материала. Общеизвестно, что содержание мела в волокнистом материале влияет на поверхностные и механические свойства, а оно может достигать 15-20% от массы в зависимости от вида макулатуры. Этот мел, находящийся в волокнистой структуре не учтен авторами прототипа при исследовании, что снижает достоверность данных определения механических и поверхностных показателей. Общепринятый метод определения содержания мела, который основан на измерении зольности (согласно ГОСТ 7629-93. Бумага и картон. Метод определения зольности) не разделяет мел, содержащийся на поверхности и внутри поперечного среза, поэтому данные, полученные общепринятым методом, тоже требуют уточнения.

Таким образом, известный способ не обеспечивает высокой точности измерений поверхностных и механических показателей. Так как один образец, взятый для подготовки поперечного среза, согласно прототипу, не может быть использован при оценке комплекса показателей. Исследование небольшой области поперечного среза (5-10 мкм) снижает точность контроля параметров волокнистого целлюлозного материала, так как он по своей природе имеет неоднородную волокнистую структуру, поэтому анализ области в 5-10 мкм не дает достоверную оценку показателей бумаги в целом.

Техническим результатом заявляемого способа является устранение указанных выше недостатков, а именно определение показателей осуществляют по панорамному снимку поперечного среза одного образца целлюлозосодержащего материала с протяженностью от 1 до 10 мм, при этом повышается точность измерения поверхностных (шероховатости, пористости, равномерности формования основного и покровного слоев) за счет определения профиля поверхности материала и границы слоев, равномерности распределения толщины слоев, среза волокон и механических показателей за счет выявления связеобразования волокон путем определения областей и, протяженности линии контакта волокон, стенок волокна, области фибрилл, мела. Заявляемый способ позволяет исключить погрешность, связанную с неоднородностью и неопределенностью состава целлюлозосодержащего материала.

Поставленная задача достигается тем, что образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм подвергают ионной резке при 8-10 кВ с продолжительностью резки от 1 до 2 часов, далее получают изображение поперечного среза с помощью сканирующего электронного микроскопа с получением карты элементного состава поперечного среза, после чего изображения протяженностью от 50 до 150 мкн соединяют в панорамные снимки длиной от 1 до 10 мм, затем микроскопические снимки преобразовывают графически подбирая оттенки черного, белого и серого светов с контролем контрастности изображений, затем по профилям поверхности и профилю границы слоев в поперечном срезе волокон оценивают шероховатость, профиль поверхности создают по выступам и впадинам, находящимся на поверхности целлюлозосодержащего материала, также формируют профиль границы слоев, на полученном панорамном снимке поперечного среза выделяют область поперечного среза, делят ее на слои с определением профиля границы, затем отмечают линии контакта волокон между собой, линии контакта стенок волокна, выделяют область среза волокон, область фибрилл, мела, пор и шероховатость, по расстояниям от профиля поверхности до границы слоев строят распределение толщины слоев по размерам, по которым устанавливают равномерность формования основного и покровного слоев волокнистого материала, по протяженности линий контакта волокон и протяженности линий контакта стенок волокон, а также равномерности их распределения в поперечном срезе, по их плотности расположения и протяженности судят о связеобразовании волокон, следовательно о механических показателях волокнистого целлюлозосодержащего материала, а по значению площади среза волокон в каждом слое оценивают плотность волокнистого материала, по равномерности распределения срезов волокон по размерам оценивают однородность волокнистой структуры, по площади, занимаемой фибриллами определяют фибрилляцию волокон, а по разнице между общей площадью и площадью области среза волокон и фибрилл оценивают пористость, по рассчитанной площади области, которую занимает кальций, соответствующий определенному цвету на карте распределения элементного состава оценивают содержание наполнителя мела и его однородность распределения в поперечном сечении.

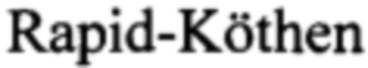

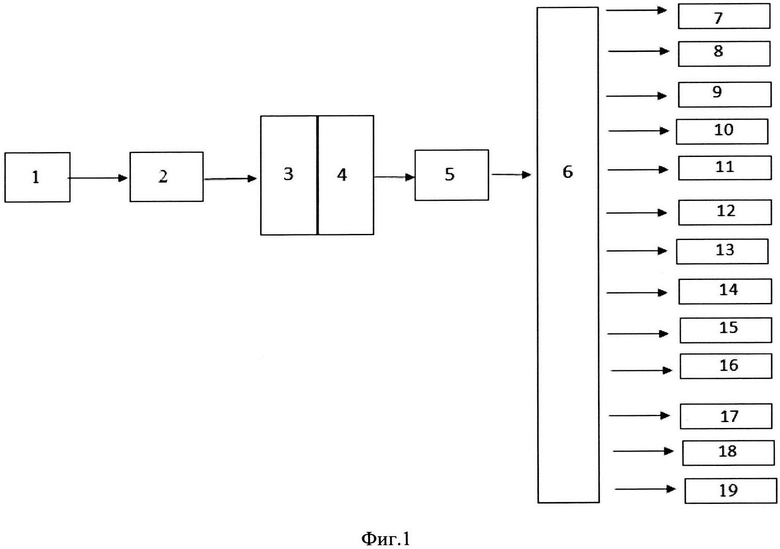

Изобретение поясняется схемой, в которой на фиг. 1 показана последовательность выполнения стадий подготовки поперечного среза для контроля параметров целлюлозосодержащего материала. Согласно изобретению образцы волокнистого материала подготавливают в лаборатории или берут с производственной линии. Стадию подготовки образцов 1 с заданными свойствами реализуют согласно существующим стандартам получения отливок в лаборатории или техническим условиям, разработанным на предприятии. Затем образец устанавливают в устройство для ионной резки на стадии подготовки поперечного среза 2. Ионную резку картона производят мощной ионной пушкой 8-10 кВ при продолжительности резки от 1 до 2 часов в зависимости от толщины картона от 50 до 250 мкм. Подготовленный поперечный срез бумаги и картона визуализируются с помощью сканирующего электронного микроскопа на стадиях 3, 4. На стадии 3 получают изображение поперечного среза, включая карту элементного состава, которую получают с помощью детектора отраженных электронов. На стадии 4 с помощью программного продукта, позволяющего соединять несколько изображений продолжительностью от 100 до 150 мкм, подготавливают панорамные снимки поперечного среза протяженностью от 1 до 10 мм. Стадии 3, 4 имеют важное значение для дальнейшего преобразования микроскопических снимков на следующей стадии. Графическое преобразование изображений на стадии 5 осуществляют с помощью графических программ, которые подбирая оттенки черного, белого и серого светов повышают контрастность изображений, на стадии 6 графически преобразованное изображение поперечного среза оценивается с помощью известных программных продуктов. Например, с помощью графических программ на стадии 6 наносят профили нижней и верхней поверхностей в поперечном срезе, по ним оценивают шероховатость 7. Границу между слоями наносят, ориентируясь на различие в природе волокна или наличию примесей, которые были зафиксированы на карте распределения элементного состава на стадии 3. Затем определяют распределение толщины слоев по размерам на стадии 8, по ним устанавливают равномерность распределения толщины слоев. На полученном панорамном изображении поперечного среза наносятся линии контакта волокон и линии контакта стенок волокон на стадии 6, а на стадии 9 рассчитывают протяженность линий контакта и степень их однородности 10. Подобное преобразование выполняют при определении протяженности контакта внутренних стенок волокон 11 и определяют их равномерность распределения по поперечному срезу 12. С помощью графических преобразований получают изображение области поперечных срезов волокон, по значению их площади оценивают плотность волокнистого материала 13, а по их распределению оценивают равномерность формования слоев. По площади, занимаемой фибриллами, определяют фибрилляцию волокна в поперечном сечении 14, а по площади, занимаемой пустотами оценивают пористость целлюлозосодержащего материала 15 и ее равномерность распределения по размерам 16. Срезы волокон фибрилл и пор, которые отличаются по цвету на карте распределения по содержанию углерода и кислорода от наполнителя (мела). По площади области, которую занимают фибриллы оценивают фибрилляцию 17, а по площади, которую занимает кальций, соответствующий определенному цвету на карте распределения элементного состава оценивают содержание мела 18 и его однородность распределения в поперечном сечении 19.

Заданные свойства волокнистого целлюлозосодержащего материала достигаются путем подготовки образца согласно международным и российским стандартам. Подготовка основного и поверхностного слоя осуществляют в экспериментальной лаборатории подготовки волокнистой суспензии и получения отливок целлюлозосодержащего материала согласно международным и Российским стандартам. Вес абсолютно сухого волокна в образце и в полуфабрикате определяют по ISO 638 (Paper, board and pulps - Determination of dry matter content - Oven-drying method), влажность образцов контролируют согласно ISO 287 (Paper and board - Determination of moisture content of a lot - Oven-drying method). Макулатурная масса для получения образцов подготавливают при определенной концентрации ISO 4119 (Pulps - Determination of stock concentration). Подготовка массы включает в себя роспуск макулатуры согласно стандарту ISO 5263-1 (Pulps - Laboratory wet disintegration - Part 1: Disintegration of chemical pulps), размол в мельнице Валлей согласно стандарту ISO 5264-2 (Pulps - Laboratory beating - Part 2: PFI mill method). В ходе подготовки контролируют средняя длина волокна согласно ISO 16065-1 (Pulps - Determination of fibre length by automated optical analysis - Part 1: Polarized light method  и степень помола согласно стандарту ISO 5267-1:1999 (Pulps - Determination of drainability - Part 1: Schopper-Riegler method). Из подготовленной макулатуры выполняют многослойные отливки в листоотливном аппарате согласно ISO 5269-2 (Pulps - Preparation of laboratory sheets for physical testing - Part 2:

и степень помола согласно стандарту ISO 5267-1:1999 (Pulps - Determination of drainability - Part 1: Schopper-Riegler method). Из подготовленной макулатуры выполняют многослойные отливки в листоотливном аппарате согласно ISO 5269-2 (Pulps - Preparation of laboratory sheets for physical testing - Part 2:  method).

method).

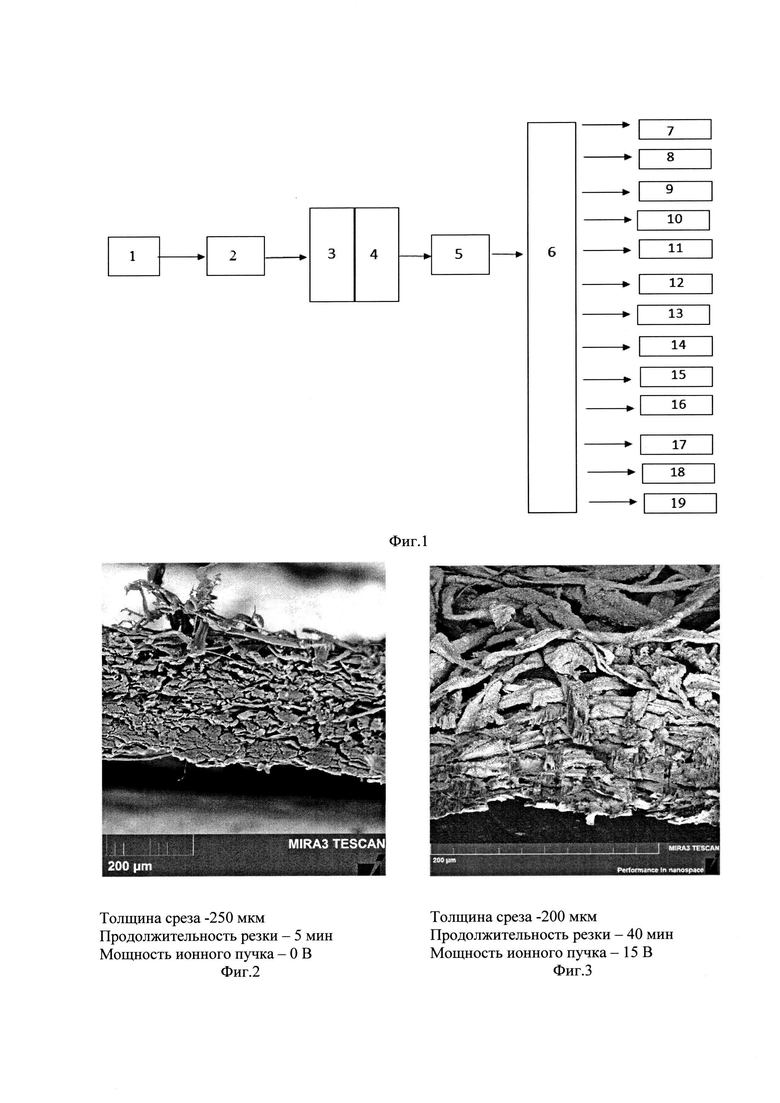

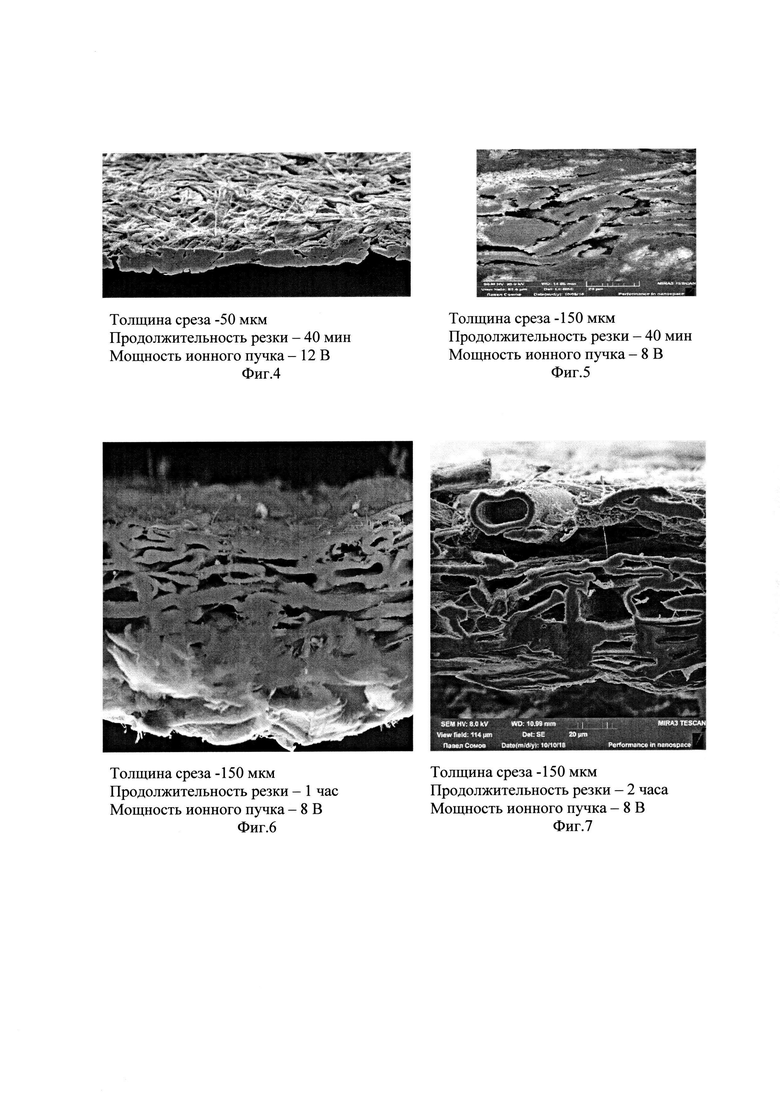

Из подготовленных образцов получают поперечный срез методом ионной резки для этого используется установка ионного травления. Режимы ионной резки были адаптированы для получения поперечного среза многослойного целлюлозного материала к электронной микроскопии. Ионная резка образцов производилась с помощью установки Technoorg Linda SEMPrep2 (модель SC-2100) образец устанавливают в устройство для ионной резки на стадии подготовки поперечного среза 2. Ионную резку картона производят мощной ионной пушкой 8-15 кВ при продолжительности резки от 1 до 2 часов в зависимости от толщины картона от 50 до 250 мкм. Выбор режимов резки осуществлялся в соответствии с качеством получаемого поперечного среза. При этом рассматривались разные варианты режимов резки. На фиг. 2 изображен поперечный срез образца, выполненного скальпелем (режимы травления: время резки 5 мин, мощность резки 0, толщина слоя 250 мкм). Плохое качество реза (фиг. 2) не позволяет произвести оценку поверхностных и механических показателей. Ионный срез (фиг. 3), протестированный на картоне толщиной в 200 мкм в течении 40 мин и с мощностью пучка в 15 кВ продемонстрировал основные преимущества этого метода, но стало очевидно, что требуется адаптация режимов резки. Снижение мощности ионного пучка приводит к повышению качества поперечного среза, но при этом необходимо снизить толщину целлюлозосодержащего материала. На фиг. 4 представлен вариант снижения мощности ионного пучка до 12 кВ для резки целлюлозного волокнистого материала толщиной в 50 мкм. Продолжительность резки при этом не менялась и составляла 40 мин. Дальнейшее увеличение толщины целлюлозного материала и снижение мощности ионного пучка привело к тому, что целлюлозный материал не прорезался до основания (фиг. 5). Однако качество срезанной области было достаточным для графического анализа. Более продолжительная резка в течении 1 часа тоже не дола положительного результата оставив области несрезанныз волокон (рис. 6). Требуемое качество поперечного среза было получено при увеличении продолжительности резки до 2 часов (фиг. 7).

Подготовленные методом ионной резки образцы напылялись хромом в вакуумной камере. Толщина слоя напыления составляла 30 нм. Этот слой позволил обеспечить отток заряда при дальнейшем изучении образца в электронном микроскопе. Подготовленный образец фиксировался на латунной подложке с помощью двухстороннего углеродного скотча и устанавливался в специальный держатель, адаптированный под ионную резку волокнистого материала.

Изображение поперечного среза получалось с помощью электронного микроскопа TESCAN MIRA3 LMH, производитель - TESCAN (Чешская Республика). Характеристики сканирующего электронного микроскопа TESCAN MIRA3 LMH следующие: электронная колонна (FEG SEM) с источником электронов на основе катода Шоттки; ускоряющее напряжение 200 В - 30 кВ; ток зонда 2 нА - 200 нА; разрешение 1,0 нм (при 30 кВ), увеличение до 1000000; детекторы вторичных электронов (SE, In-Beam SE); детектор отраженных электронов (BSE). Изображение объекта формируется в результате сканирования поверхности образца электронным пучком. Для изучения поперечных срезов целлюлозосодержащих волокнистых материалов использовался детектор отраженных электронов (BSE - Back-Scattered Electron), так как в этом случае визуализируется контраст по составу образца. Результатом стала карта элементного состава поперечного среза.

Электронный микроскоп позволил получить панорамное изображение поперечного среза образца длинной в 1 мм с помощью программного продукта, позволяющего соединять несколько изображений продолжительностью от 100 до 150 мкм. Для этого была использована функция сшивки изображений, встроенная в программное обеспечение электронного микроскопа, позволяющая охватить большую область среза с высоким разрешением.

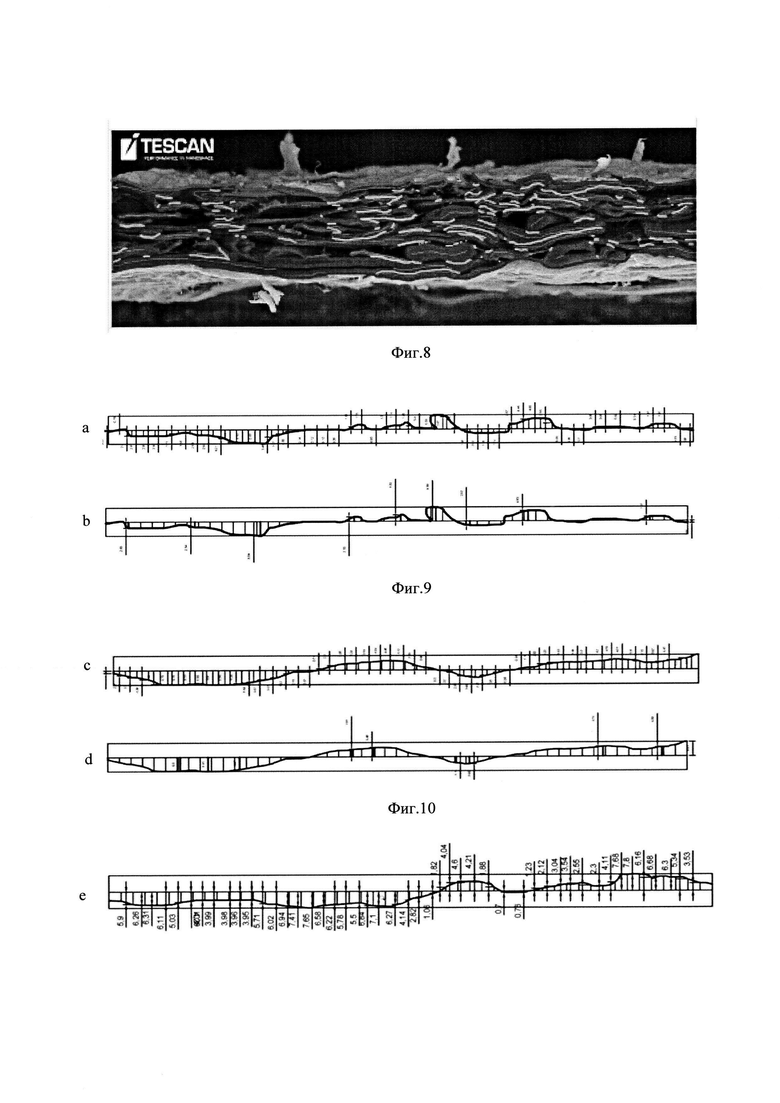

Графическое преобразование изображений на стадии 5 осуществляют с помощью графических программ, которые подбирая оттенки черного, белого и серого светов повышают контрастность изображений. В результате было получено изображение поперечного среза целлюлозосодержащего материала представленное на фиг. 8.

Частью графического преобразования поперечного среза является выделение области поперечного среза с нанесением профиля поверхности и профиля границы слоев в поперечном срезе волокон. На фиг. 8 область среза закрашена прозрачным оттенком серого цвета. По профилям поверхности и профилю границы слоев в поперечном срезе волокон оценивают шероховатость, а профиль поверхности создают по выступам и впадинам, находящимся на поверхности целлюлозосодержащего материала, также формируют профиль линии границы слоев, на полученном снимке поперечного среза выделяют область поперечного среза, делят ее на слои с определением профиля линии границы.

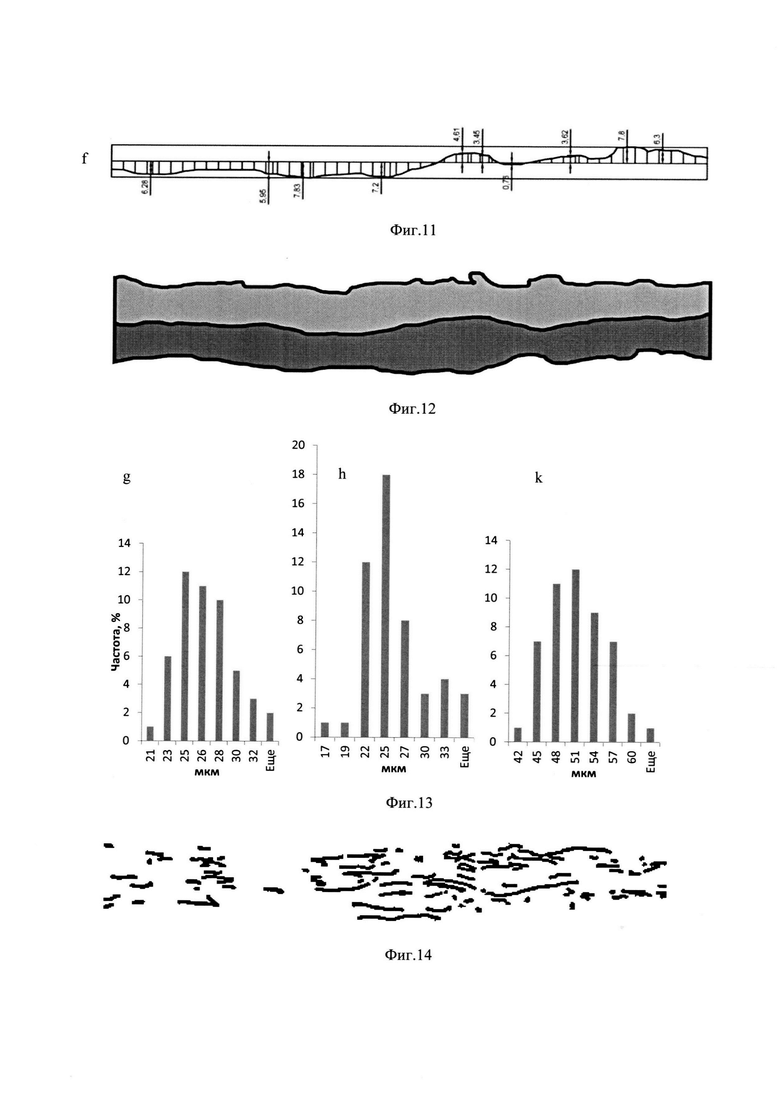

Шероховатость целлюлозосодержащего материала определяют параметрами среднеарифметического значения шероховатости Ra и по среднему значению наибольших выступов и глубин профиля Rz. На фиг. 9 представлены профили области протяженностью 0,25 мм (расстояние взято из стандартного ряда согласно ГОСТ 25142-82), принятые для определения параметров шероховатости верхнего слоя. На фиг. 9а, в представлены профили покровного слоя целлюлозосодержащего материала, по которым определяют Ra (фиг. 9а) путем деления профиля по вертикали на 50 равных секций с определением отклонения профиля в каждой секции от нормали, а по профилю (фиг. 9.в) устанавливают Rz за счет определения максимальных и минимальных отклонений от нормали в пяти выступах и впадинах. Аналогичным образом определяют шероховатость среднего слоя, которая определяется только с помощью предложенного метода. Так как качественный ионный срез позволил получить профиль границы раздела слоев целлюлозного материала, представленный на фиг. 10с, d. По профилю границы нижнего слоя определялась шероховатость (Ra, Rz) нижней поверхности целлюлозного материала фиг. 11e, f.

Дополнительным результатом стало определение шероховатости границы раздела слоев благодаря качественному изображению поперечного среза и получения профиля границы раздела слоев. По расстояниям от профиля поверхности до профиля границы слоев строят распределение толщины слоев по размерам, по которым устанавливают равномерность формования слоев волокнистого материала. На фиг. 12 изображены области поперечных срезов каждого слоя, а на фиг. 13g, h, k представлены функции распределения толщины слоев по размерам, которые характеризуют равномерность распределения толщины материала по размерам. Новым результатом является определение равномерности распределения по размерам покровного слоя (фиг. 13g), которую оценивают по гистограмме нормального распределения Гаусса, аналогично определяют равномерность распределения по размерам нижнего слоя (фиг. 13g) и целлюлозосодержащего материала в целом (фиг. 13k).

Таким образом, предлагаемый способ подготовки поперечного среза и контроля целлюлозосодержащего материала позволяет оценить шероховатость волокнистого материала и равномерность распределения толщины слоев, следовательно, его поверхностные свойства на одном поперечном срезе образца. Заявляемый способ позволяет исключить погрешность в определении шероховатости и однородности распределения толщины по размерам, связанную с неоднородностью и неопределенностью состава целлюлозосодержащего материала.

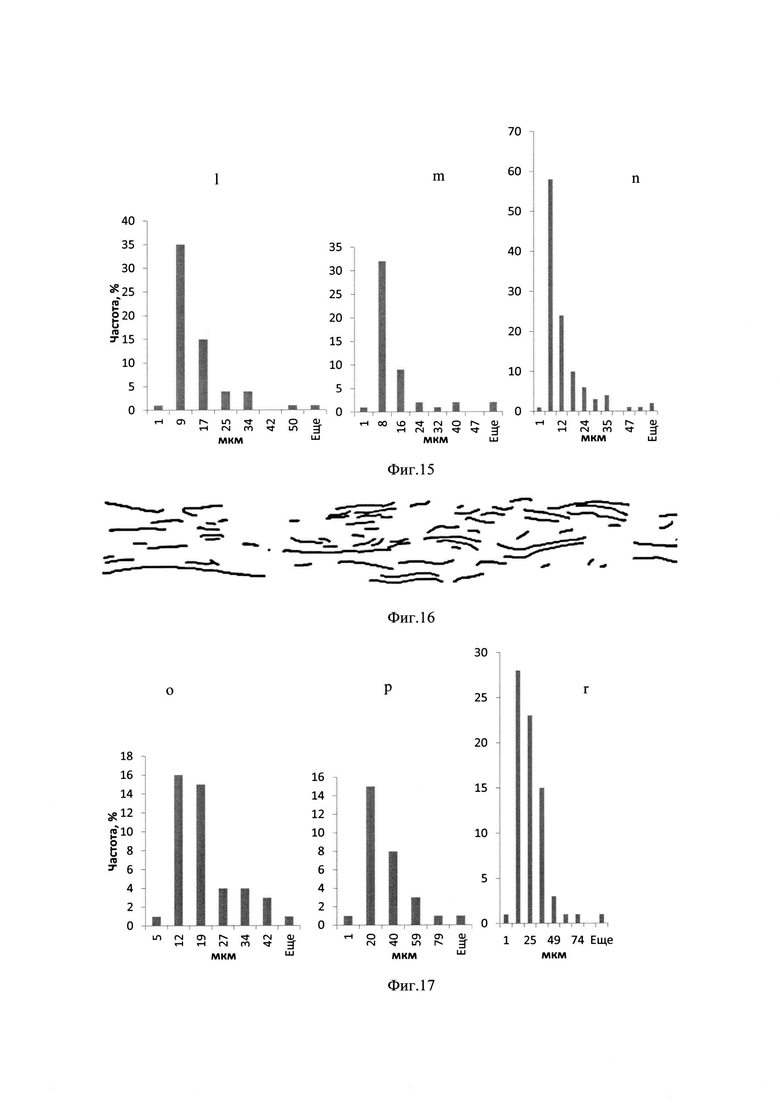

О механических показателях судят по протяженности линий контакта волокон и протяженности линий контакта стенок волокон, а также равномерности их распределения в поперечном срезе, по их плотности расположения и протяженности судят о связеобразовании волокон, соответственно о механических показателях целлюлозосодержащего материала. Линии контакта волокон и линии контакта стенок волокон отмечают на области поперечного среза с помощью программы AutoCAD. По протяженности лини контакта между волокнами судят о межволоконных силах связи. Очевидно, что с увеличением протяженности линии контакта усиливаются межволоконные силы связи, следовательно механические показатели материала. По количеству и равномерности линий контактов волокон можно судить о механических показателях, например прочность. На фиг. 14 визуально представлены линии контакта поперечного среза двухслойного целлюлозного материала. Профиль границы слоев позволяет разделить протяженность линий контакта в верхнем и нижнем слое и оценить межволоконные силы связи в каждом из слоев. Функция распределения по размерам протяженности контактов оценивает равномерность контактирующих областей. На фиг. 15l, m, n представлены диаграмм нормального распределения Гаусса по размерам линий контакта между волокнами для каждого слоя (фиг. 15l для покровного слоя, фиг. 15m - для нижнего слоя) и для многослойного целлюлозного материала в целом (фиг. 15n). Таким образом, по оценке протяженности линий контакта волокон (фиг. 14) и равномерности распределения линий контакта волокон по размерам (фиг. 15) на панорамном снимке поперечного среза одного образца целлюлозосодержащего материала судят о связеобразовании волокон, то есть о механических характеристиках. Заявляемый способ позволяет исключить погрешность, связанную с неоднородностью и неопределенностью состава целлюлозосодержащего материала.

Кроме участвующих в связеобразование линий контакта между волокнами в поперечном срезе существуют линии контакта между стенками волокон. На протяженном участке этих линий также, как и на линиях контакта между волокнами присутствуют силы связи (водородные, Ван-дер-Ваальса и механического сцепления), однако они соединяют внутреннюю структуру волокон и не существенно влияют на образование прочных межволоконных связей. Протяженность линий контакта стенок волокон были отмечены на фиг. 16, а их распределение по размерам для каждого слоя (фиг. 17.о для верхнего и фиг. 17.р для нижнего) и поперечного среза целлюлозосодержащего материала (фиг. 17. r) представлены на фиг. 17.

Протяженность и равномерность распределения линий контакта волокон (фиг. 14) и стенок волокон (фиг. 16) были получены путем графического преобразования и повышения контрастности изображения поперечного среза образца целлюлозосодержащего материала (фиг. 8).

Разделение на линии контакта между волокнами и стенками волокон является дополнительным результатом метода, который позволяет оценить какая часть совокупности сил (Ван-Дер-Ваальса, водородных связей и сил механического трения) участвует в образовании связей, какая присутствует, но не определяет механические показатели целлюлозного материала. В отличие от методов, основанных на ИК-спектроскопии и определении теплот смачивания. Таким образом, метод дает более достоверную и точную оценку связеобразования между волокнами. Точность предлагаемого метода обеспечивается за счет того, что при оценке связеобразующих свойств и определении механических показателей действие осуществляется над одним и тем же поперечным срезом одного образца, что снижает вероятность ошибки связанной с неоднородностью состава целлюлозного материала.

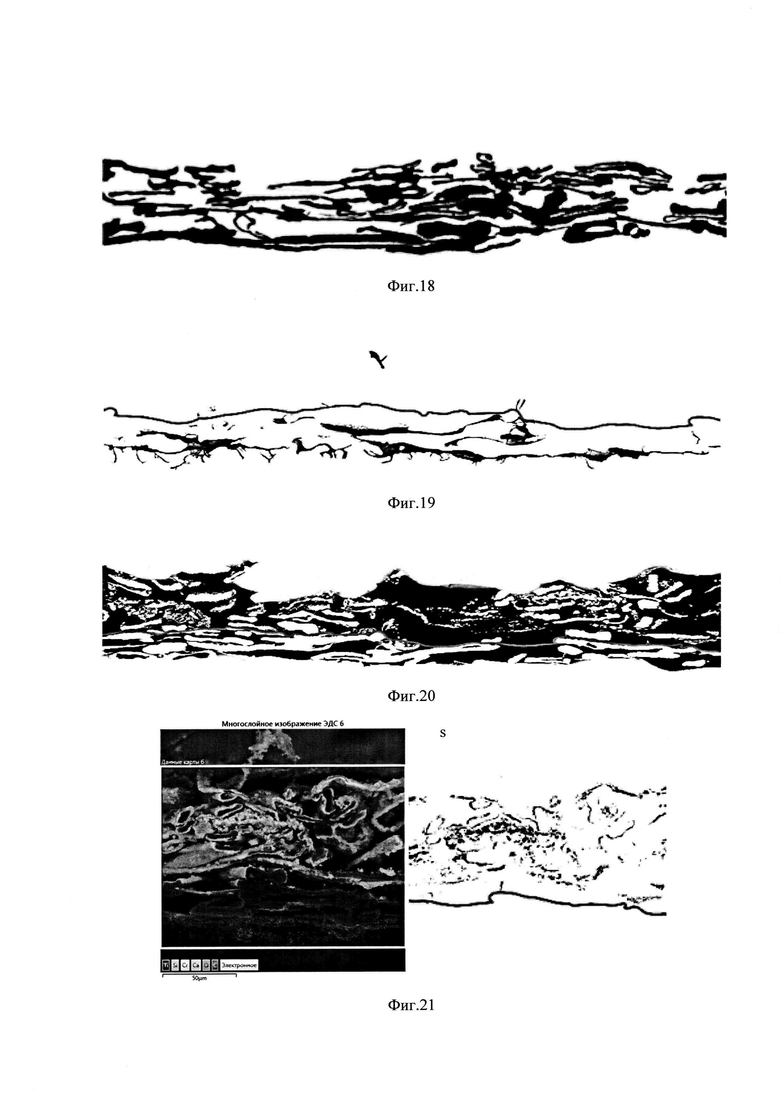

Еще одним показателем, который определяют на одном и том же срезе образца и характеризуют плотность целлюлозосодержащего материала, является область среза волокон, представленная на фиг. 18. Область среза была получена путем графического преобразования фиг. 8. Предлагаемый метод позволяет определить площадь области среза волокон в каждом слое, по которой в целом судят о плотности волокнистого целлюлозосодержащего материала. Аналогичным способом оценивают площадь, которую занимают фибриллы по фиг. 19, на которой черным цветом отмечены области фибрилл и профиль границы покровного и нижнего слоев. Сочетание нескольких показателей, протяженности контакта, области фибрилл (фибрилляции), области среза волокон в совокупности с распределением наполнителя - мела (черным цветом на фиг. 21.s) и пор (черным цветом на фиг. 20), которые были получены исследованием одного образца с единой микроструктурой.

Таким образом, заявляемая совокупность действий обеспечивает достижение технического результата, указанного выше.

Варианты использования:

1. Способ контроля параметров двухслойного картона

Способ подготовки поперечного среза и контроля целлюлозосодержащего материала, включающий в себя подготовку основного и поверхностного слоя, включающего наполнитель, получение поперечного среза методом ионной резки, оценку поверхностных свойств, причем образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм подвергают ионной резке при 8-10 кВ с продолжительностью резки от 1 до 2 часов, далее получают изображение поперечного среза с помощью сканирующего электронного микроскопа с получением карты элементного состава поперечного среза, после чего изображения протяженностью от 50 до 150 мкн соединяют в панорамные снимки длиной от 1 до 10 мм, затем микроскопические снимки преобразовывают графически подбирая оттенки черного, белого и серого цветов с контролем контрастности изображений, затем по профилям поверхности и профилю границы слоев в поперечном срезе волокон оценивают шероховатость, профиль поверхности создают по выступам и впадинам, находящимся на поверхности целлюлозосодержащего материала, также формируют профиль линии границы слоев, на полученном панорамном снимке поперечного среза выделяют область поперечного среза, делят ее на слои с определением профиля линии границы, затем отмечают линии контакта волокон между собой, линии контакта стенок волокна, выделяют область среза волокон, область фибрилл, мела, пор и шероховатость, по расстояниям от профиля поверхности до границы слоев строятся распределение толщины слоев по размерам, по которым устанавливают равномерность формования слоев волокнистого материала, по протяженности линий контакта волокон и протяженности линий контакта стенок волокон, а также равномерности их распределения в поперечном срезе, по их плотности расположения и протяженности судят о связеобразовании волокон, следовательно о механических показателях волокнистого целлюлозосодержащего материала, а по значению площади среза волокон в каждом слое оценивают плотность волокнистого материала, по равномерности распределения срезов волокон по размерам оценивают однородность волокнистой структуры, по площади, занимаемой фибриллами определяют фибрилляцию волокон, а по разнице между общей площадью и площадью области среза волокон и фибрилл оценивают пористость, по рассчитанной площади области, которую занимает кальций, соответствующий определенному цвету на карте распределения элементного состава оценивают содержание наполнителя мела и его однородность распределения в поперечном сечении.

2. Пример определения шероховатости покровного слоя картона и контроль профиля границы слоев.

Целлюлозосодержащий волокнистого материала с заданными свойствами толщиной от 50-250 мкм подвергают ионной резке при 8-10 кВ с продолжительностью резки от 1 до 2 часов, далее получают изображение поперечного среза с помощью сканирующего электронного микроскопа с получением карты элементного состава поперечного среза, после чего изображения протяженностью от 50 до 150 мкн соединяют в панорамные снимки длиной от 1 до 10 мм, затем микроскопические снимки преобразовывают графически подбирая оттенки черного, белого и серого светов с контролем контрастности изображений, затем по профилям поверхности и профилю границы слоев в поперечном срезе волокон оценивают шероховатость.

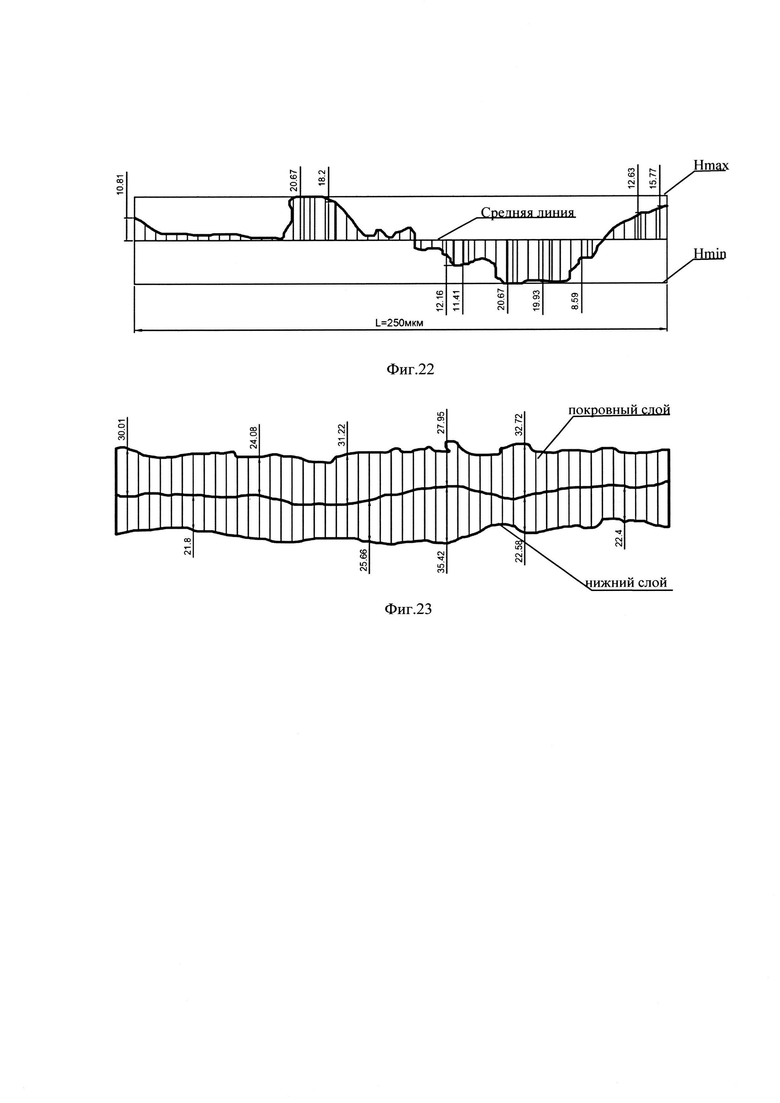

Шероховатость оценивают по профилю покровного слоя. Согласно фиг. 22 наносят линию максимального (Hmax) и минимального (Hmin) отклонения от средней линии профиля. Протяженность среза составляет 250 мкм, выбирают согласно стандартному ряду. Профиль покровного слоя делят на 50 равных секций и определяют их размер. По стандартной формуле рассчитывают среднее арифметическое значение шероховатости Ra, а по пяти максимально удаленным от средней линии вершинам в верхнее и в нижнее направление определяют максимальное отклонение шероховатости Rz. Представленный в примере профиль имеет значение шероховатости: Ra=9,4 мкм; Rz=30,2 мкм. Для немелованного картона шероховатость, определяемая по методу Паркера находится в диапазоне от 5-20 мкм по Ra, что согласуется с данным, полученными предложенным методом.

3. Пример определения шероховатости покровного слоя картона и контроль профиля границы слоев.

Целлюлозосодержащий волокнистый материал с заданными свойствами толщиной от 50-250 мкм подвергают ионной резке при 8-10 кВ с продолжительностью резки от 1 до 2 часов, далее получают изображение поперечного среза с помощью сканирующего электронного микроскопа с получением карты элементного состава поперечного среза, после чего изображения протяженностью от 50 до 150 мкн соединяют в панорамные снимки длиной от 1 до 10 мм, затем микроскопические снимки преобразовывают графически подбирая оттенки черного, белого и серого светов с контролем контрастности изображений, затем по профилям поверхности и профилю границы слоев выделяют область поперечного среза, делят ее на слои с определением профиля линии границы, по расстояниям от профиля поверхности до границы слоев строятся распределение толщины слоев по размерам, по которым устанавливают равномерность формования слоев волокнистого материала.

На фиг. 23 представлено графически преобразованное изображение области поперечного среза, разделенное на 50 равных секций. Благодаря определенному профилю границы слоев двухслойного картона определяют равномерность формования каждого слоя в отличии от общепринятых методов. По 50 размерам строят нармальное распределение Гауса, которое позволяет оценить равномерность распределения толщины покровного, нижнего слоев и картона в целом (фиг. 13. g, h, k).

4. По аналогии с определением однородности распределения толщины слоев, определяются связеобразование волокон по определению протяженности контактов и равномерности их распределения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ МИКРОСТРУКТУРЫ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2795190C1 |

| СПОСОБ ПОДГОТОВКИ МИКРОСТРУКТУРЫ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2835897C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОДНОРОДНОСТИ ПОВЕРХНОСТИ БУМАГИ | 2024 |

|

RU2835900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТЫХ ПОДЛОЖЕК | 2012 |

|

RU2560349C2 |

| СПОСОБ ОБРАБОТКИ ВОЛОКНИСТЫХ ПОЛОТЕН | 1999 |

|

RU2219300C2 |

| УСТРОЙСТВО И СПОСОБ ШЛИФОВАНИЯ ПОЛОТЕН ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2224063C2 |

| БУМАЖНЫЕ И КАРТОННЫЕ ПРОДУКТЫ | 2020 |

|

RU2763271C1 |

| БУМАЖНЫЕ И КАРТОННЫЕ ПРОДУКТЫ | 2017 |

|

RU2727605C1 |

| ТАМПОН, ИМЕЮЩИЙ ПОКРЫТИЕ ИЗ ПЕРФОРИРОВАННОЙ ПЛЕНКИ | 1998 |

|

RU2233648C2 |

| УПАКОВКА | 2015 |

|

RU2687771C2 |

Изобретение относится к способу получения поперечного среза для контроля параметров целлюлозосодержащего материала. Способ включает в себя подготовку основного и поверхностного слоя, включающего наполнитель, получение поперечного среза толщиной от 50-250 мкм методом ионной резки при 8-10 кВ, с продолжительностью резки от 1 до 2 ч, оценку поверхностных свойств. Изображение поперечного среза получают с помощью сканирующего электронного микроскопа с получением карты элементного состава поперечного среза, после чего изображения протяженностью от 50 до 150 мкн соединяют в панорамные снимки длиной от 1 до 10 мм. Затем микроскопические снимки преобразовывают графически, подбирая оттенки черного, белого и серого цветов с контролем контрастности изображений, по профилям поверхности и профилю границы слоев в поперечном срезе волокон оценивают шероховатость. Профиль поверхности создают по выступам и впадинам, находящимся на поверхности целлюлозосодержащего материала, также формируют профиль линии границы слоев. На полученном панорамном снимке поперечного среза выделяют область поперечного среза, делят ее на слои с определением профиля линии границы, затем отмечают линии контакта волокон между собой, линии контакта стенок волокна, выделяют область среза волокон, область фибрилл, мела, пор и шероховатость. По расстояниям от профиля поверхности до границы слоев строятся распределение толщины слоев по размерам, по которым устанавливают равномерность формования слоев волокнистого материала. По протяженности линий контакта волокон и протяженности линий контакта стенок волокон, равномерности их распределения в поперечном срезе и их плотности расположения и протяженности судят о связеобразовании волокон, то есть о механических показателях волокнистого целлюлозосодержащего материала. По значению площади среза волокон в каждом слое оценивают плотность волокнистого материала, по равномерности распределения срезов волокон по размерам оценивают однородность волокнистой структуры, по площади, занимаемой фибриллами, определяют фибрилляцию волокон, а по разнице между общей площадью и площадью области среза волокон и фибрилл оценивают пористость. По рассчитанной площади области, которую занимает кальций, соответствующий определенному цвету на карте распределения элементного состава, оценивают содержание наполнителя мела и его однородность распределения в поперечном сечении. Технический результат - увеличение точности измерения параметров. 23 ил.

Способ подготовки поперечного среза для контроля параметров целлюлозосодержащего материала, включающий в себя подготовку основного и поверхностного слоя, включающего наполнитель, получение поперечного среза методом ионной резки, оценку поверхностных свойств, отличающийся тем, что образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм подвергают ионной резке при 8-10 кВ с продолжительностью резки от 1 до 2 часов, далее получают изображение поперечного среза с помощью сканирующего электронного микроскопа с получением карты элементного состава поперечного среза, после чего изображения протяженностью от 50 до 150 мкн соединяют в панорамные снимки длиной от 1 до 10 мм, затем микроскопические снимки преобразовывают графически, подбирая оттенки черного, белого и серого цветов с контролем контрастности изображений, затем по профилям поверхности и профилю границы слоев в поперечном срезе волокон оценивают шероховатость, профиль поверхности создают по выступам и впадинам, находящимся на поверхности целлюлозосодержащего материала, также формируют профиль линии границы слоев, на полученном панорамном снимке поперечного среза выделяют область поперечного среза, делят ее на слои с определением профиля линии границы, затем отмечают линии контакта волокон между собой, линии контакта стенок волокна, выделяют область среза волокон, область фибрилл, мела, пор и шероховатость, по расстояниям от профиля поверхности до границы слоев строятся распределение толщины слоев по размерам, по которым устанавливают равномерность формования слоев волокнистого материала, по протяженности линий контакта волокон и протяженности линий контакта стенок волокон, а также равномерности их распределения в поперечном срезе, по их плотности расположения и протяженности судят о связеобразовании волокон, следовательно, о механических показателях волокнистого целлюлозосодержащего материала, а по значению площади среза волокон в каждом слое оценивают плотность волокнистого материала, по равномерности распределения срезов волокон по размерам оценивают однородность волокнистой структуры, по площади, занимаемой фибриллами, определяют фибрилляцию волокон, а по разнице между общей площадью и площадью области среза волокон и фибрилл оценивают пористость, по рассчитанной площади области, которую занимает кальций, соответствующий определенному цвету на карте распределения элементного состава, оценивают содержание наполнителя мела и его однородность распределения в поперечном сечении.

| "Paper substrate for printed functionality", R | |||

| Bollstrom, M | |||

| Toivakka, 15th Fundamental Research Symposium, Cambridge, September 2013 | |||

| "Применение пакета ImageJ для обработки изображений, полученных электронной сканирующей микроскопией (на примере анализа бумаги)", М.А | |||

| Зильберглейт, В.И | |||

| Темрук, Полимерные материалы и технологии, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2020-06-18—Публикация

2019-07-11—Подача