Изобретение относится к способу получения 3D-микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала, который применим при контроле качества бумаги и картона. Изобретение предназначено для контроля физико-механических показателей волокнистого целлюлозного материала, а именно, бумаги и картона путем анализа их 3D-микроструктуры, что позволит оценить такие показатели как пористость, объем материала, объем волокон равномерность распределение волокон, равномерность формования волокнистого целлюлозного материала. Также целью заявленного изобретения является дополнительный контроль за физико-механическими показателями по 3D-микроструктуры образцов волокнистого целлюлозного материала, а именно по оценке поверхности контакта волокон между собой и равномерности распределения поверхностей контакта.

Известен способ подготовки и оценки поперечного среза ламинированной бумаги («А filler distribution factor and its relationship with the critical properties of mineral-filled рарег». Song, et al. (2018). BioResources 13(3), 6631-6641), который включает подготовку ламинированной многослойной бумаги с содержанием наполнителей высокомолекулярного полиакриламида и силиката кальция в слоях. Их равномерность распределения оценивают по поперечным срезам с помощью ножевого инструмента, скальпеля или микротома (6634). Пористость целлюлозосодержащего материала оценивают по методу Герлея (Т460 om-02), который основан на воздухопроницаемости бумаги и картона, а плотность определяют по отношению массы квадратного метра образца к его толщине. Механические параметры в аналоге определяют путем контроля параметра связеобразования между волокнами по методу Скотта (Internal bond strength Т541 om-05, 2005). Недостатком предложенного метода является низкое качество подготовленного поперечного среза, которое подготавливают микротомом. При воздействии микротома, расположение волокон в поперечном сечении меняют из-за чего изображение искажают микроструктуру поперечного среза, то есть волокна деформируются, не проглядываются контуры поперечного среза волокон, границ слоев. Фактически искажают картину микроструктуры целлюлозосодержащего волокнистого материала, что ограничивает использование изображения поперечного среза для контроля механических и поверхностных показателей, так как отсутствует возможность создания 3D-микроструктуры, что не позволяет рассчитать объем материала и объем волокон. Согласно аналогу для определения каждого из показателей целлюлозосодержащего материала используют разные образцы. При таких условиях невозможно с высокой точностью оценить показатели целлюлозосодержащего волокнистого материала, имеющего неоднородную и неопределенную микроструктуру.

Существует метод определения равномерности распределения волокон в массе по контролю анизотропии углового распределения волокон в структуре плоского волокнистого материала (Патент №2463578 RU. Способ контроля анизотропии углового распределения волокон в структуре плоского волокнистого материала. Шляхтенко П.Г. и др. (2011)). Наряду с общепринятым методом определения индекса формования (TAPPI), способ, представленный в аналоге позволяет оценить качество формования бумаги и картона путем определения светопроницаемости волокнистого материала. В аналоге, как и в общепринятом методе авторы не учитывают равномерность распределения волокон в каждом слое, а оценивают многослойный материал в целом. Кроме того, участки неоднородности в каждом слое могут находиться на разных уровнях по высоте, а их расположение по высоте не фиксирует проходящий свет. Поэтому точность измерения снижается с повышением толщины материала. Эти недостатки снижают качество контроля за неоднородностью распределения волокон в целлюлозном материале.

Известен способ (Paper substrate for printed functionality. R. Bollstrom and M. Toivakka 15th Fundamental Research Sumposium, Cambridge, September 2013) получения поперечного среза методом ионной резки и контроля поверхностных и механических параметров. Согласно методу целлюлозосодержащий материал, мелованную бумагу, готовят в несколько слоев, в том числе формуют покровный слой из минеральных материалов (стр. 956). Помимо основного слоя из волокнистого материала бумага имеет барьерный слой из каолина и покровные слои из мела с содержанием нано частиц серебра. Поперечный срез получают методом ионной резки, что позволяет получить качественное изображение микроструктуры покрытия бумаги. Однако протяженность среза в 5-10 мкм (стр. 956) охватывает только область покровного слоя состоящего из минеральных веществ без волокнистой микроструктуры целлюлозосодержащего материала, что не позволяет оценить связеобразование волокон, следовательно механические показатели. Поверхностные свойства, такие как пористость, шероховатость авторы прототипа определяют разными методами. В частности, пористость определяют согласно методу, основанному на ртутной порометрии, которая связана с заполнением пор ртутью и дальнейшим измерением массы образца, а шероховатость по методу Паркера, по которому профиль материала устанавливают по излучению света с дальнейшим его отражением и анализом (стр. 961). Аналог позволяет анализировать физико-механические показатели только по поперечному срезу и не дает полную картину.

Наиболее близким аналогом, взятым за прототип, является способ подготовки поперечного среза для контроля параметров целлюлозосодержащего материала. Согласно методу образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50 - 250 мкм подвергают ионной резке при 8-10 кВ с продолжительностью резки от 1 до 2 часов, далее получают изображение поперечного среза с помощью сканирующего электронного микроскопа с получением карты элементного состава поперечного среза, после чего изображения протяженностью от 50 до 150 мкн соединяют в панорамные снимки длиной от 1 до 10 мм, затем микроскопические снимки преобразовывают графически подбирая оттенки черного, белого и серого цветов с контролем контрастности изображений, затем по профилям поверхности и профилю границы слоев в поперечном срезе волокон оценивают шероховатость, профиль поверхности создают по выступам и впадинам, находящимся на поверхности целлюлозосодержащего материала, также формируют профиль линии границы слоев, на полученном панорамном снимке поперечного среза выделяют область поперечного среза, делят ее на слои с определением профиля линии границы, затем отмечают линии контакта волокон между собой, линии контакта стенок волокна, выделяют область среза волокон, область фибрилл, мела, пор и шероховатость, по расстояниям от профиля поверхности до границы слоев строятся распределение толщины слоев по размерам, по которым устанавливают равномерность формования слоев волокнистого материала, по протяженности линий контакта волокон и протяженности линий контакта стенок волокон, а также равномерности их распределения в поперечном срезе, по их плотности расположения и протяженности судят о связеобразовании волокон, следовательно о механических показателях волокнистого целлюлозосодержащего материала, а по значению площади среза волокон в каждом слое оценивают плотность волокнистого материала, по равномерности распределения срезов волокон по размерам оценивают однородность волокнистой структуры, по площади, занимаемой фибриллами определяют фибрилляцию волокон, а по разнице между общей площадью и площадью области среза волокон и фибрилл оценивают пористость, по рассчитанной площади области, которую занимает кальций, соответствующий определенному цвету на карте распределения элементного состава оценивают содержание наполнителя мела и его однородность распределения в поперечном сечении. Способ позволяет контролировать целый ряд показателей волокнистого целлюлозосодержащего материала, однако они определяются по единственному поперечному срезу, достаточному для оценки содержания и распределения наполнителя (мела, каолина и т.д.), фибрил.

Техническим результатом заявляемого способа является определение показателей по 3D-микроструктуре, которая позволит оценивать физико-механические показатели по поверхности контакта волокон, пористость в микрометрах кубических по разнице объемов материала и волокна, равномерность распределения волокон по всему объему материала и шероховатость по рельефу поверхности. Заявляемый способ позволяет исключить погрешность, связанную с неоднородностью и неопределенностью состава целлюлозосодержащего материала при оценке ЗБ-микроструктуры.

Поставленная задача достигается тем, что в способе подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала, включающего в себя подготовку основного и поверхностного слоев образцов, получение их поперечных срезов методом ионной резки, оценку поверхностных свойств, причем образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм многократно подвергают ионной резке в предварительно зафиксированном положении образца, после чего получают изображения поперечных срезов образца волокнистого целлюлозного материала с помощью сканирующего электронного микроскопа, с последующим повторением срезов в 5 мкм не менее 200 раз, затем изображения поперечных срезов преобразовывают в векторный формат с выделением срезанных областей волокнистого материала и определением их расположения относительно друг друга по изображениям поперечных срезов образца в ранее зафиксированном положении, после чего путем выдавливания по областям срезанных волокон формируют 3D-модели волокон, с образованием 3D-микроструктуры волокнистого целлюлозного материала, по которой оценивают рельеф поверхности волокнистого материала, затем выделяют поверхности контакта волокон между собой и оценивают их равномерность распределения, по которым судят о физико-механических показателях волокнистого целлюлозного материала, а пористость определяют по разнице между объемом материала и объемом волокон в микрометрах кубических, затем по равномерности распределения волокон в 3D-микроструктуре оценивают равномерность формования волокнистого целлюлозного материала.

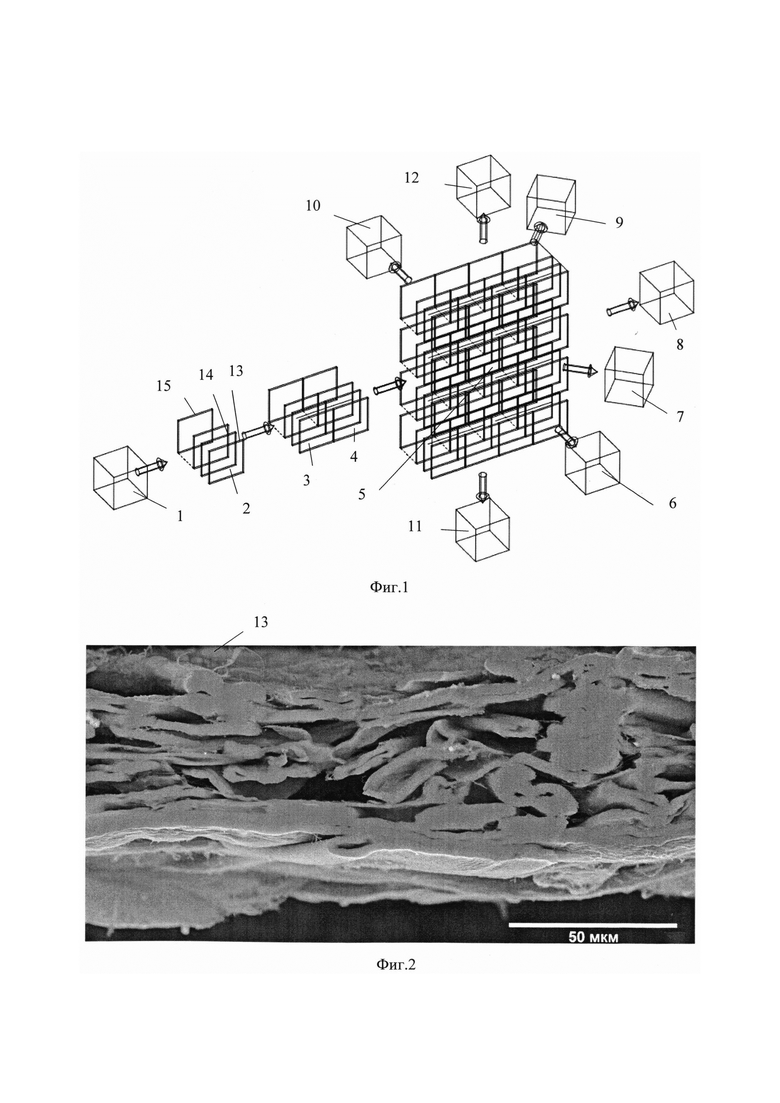

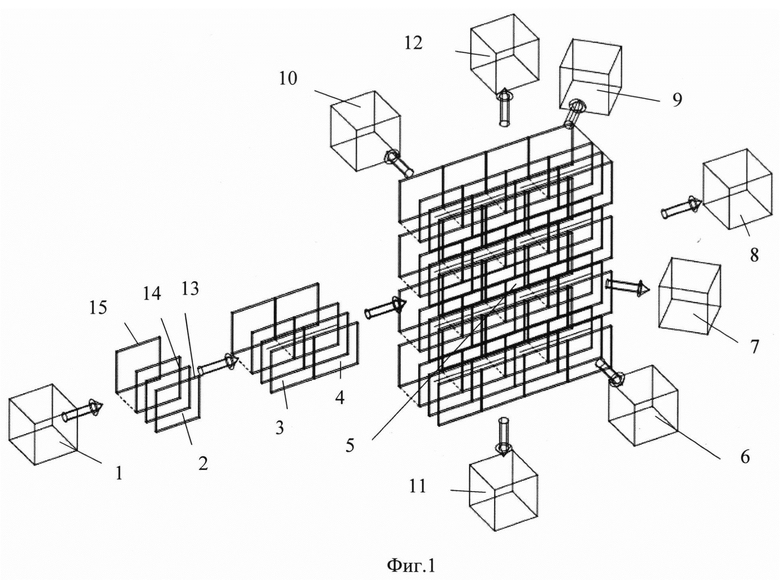

Заявляемое решение поясняется схемой, в которой на фиг. 1 показана последовательность выполнения стадий подготовки поперечного среза для контроля параметров целлюлозосодержащего материала.

Согласно изобретению образцы волокнистого целлюлозосодержащего материала подготавливают в лаборатории или берут с производственной линии. Стадию подготовки образцов 1 с заданными свойствами реализуют согласно существующим стандартам получения образцов в лаборатории или по техническим условиям, разработанным на предприятии. Затем образец устанавливают в устройство для ионной резки на стадии подготовки поперечного среза 2. Образцы волокнистого целлюлозосодержащего материала многократно подвергают ионной резке с повторением срезов через 5 мкм не менее 200 раз. Подготовленные поперечные срезы бумаги или картона визуализируют с помощью сканирующего электронного микроскопа на стадиях 3, 4. На стадии 3 получают изображение поперечного среза. Стадии 3, 4 имеют важное значение для дальнейшего преобразования микроскопических снимков на следующей стадии. Графическое преобразование изображений на стадии 5 осуществляют с помощью графических программ, в частности изображения поперечных срезов преобразуют в векторный формат с выделением срезанных областей волокнистого материала и определением их расположения относительно друг друга по изображениям срезов, после чего путем выдавливания по областям срезанных волокон формируют 3D-модели объемных тел, с образованием 3D-микроструктуры волокнистого целлюлозного материала, на дальнейших стадиях 6-12 графически преобразованным изображениям поперечных срезов и сформированной 3D-микроструктуре с помощью известных программных продуктов оценивают физико-механические показатели волокнистого целлюлозного материала. Например, с помощью графических программ на стадии 6 выстраивают рельеф поверхности бумаги и картона, получив профили нижней и верхней поверхностей в объеме, по ним оценивают равномерность поверхности 7. На полученной 3D-микроструктуре, реализованной в векторном формате выделяют поверхности контакта волокон между собой, а на стадии 8 рассчитывают площадь поверхности контакта и их равномерность распределения 9. Подобное преобразование выполняют при определении поверхности контакта внутренних стенок волокон 10 и определяют их равномерность распределения по поперечному срезу 11. По разнице между общим объемом материала и объемом волокон определяют пористость в микрометрах кубических, по равномерности распределения агломератов волокон по размерам оценивают равномерность формования волокнистого целлюлозного материала 12.

Заданные свойства волокнистого целлюлозосодержащего материала получают путем подготовки образца согласно международным и российским стандартам. Подготовку основного и поверхностного слоя осуществляют в экспериментальной лаборатории подготовки волокнистой суспензии и получения образцов волокнистого целлюлозосодержащего материала согласно международным и Российским стандартам. Вес абсолютно сухого волокна в образце и в полуфабрикате определяют по ISO 638 (Paper, board and pulps - Determination of dry matter content - Oven-drying method), влажность образцов контролируют согласно ISO 287 (Paper and board - Determination of moisture content of a lot - Oven-drying method). Макулатурная масса для получения образцов подготавливают при определенной концентрации ISO 4119 (Pulps- Determination of stock concentration). Подготовка массы включает в себя роспуск макулатуры согласно стандарту ISO 5263-1 (Pulps - Laboratory wet disintegration - Part 1: Disintegration of chemical pulps), размол в мельнице Валлей согласно стандарту ISO 5264-2 (Pulps - Laboratory beating - Part 2: PFI mill method). В ходе подготовки контролируют среднюю длину волокна согласно ISO 16065-1 (Pulps - Determination of fibre length by automated optical analysis- Part 1: Polarized light method Pâtes) и степень помола согласно стандарту ISO 5267-1:1999 (Pulps --Determination of drainability - Part 1: Schopper-Riegler method). Из подготовленной макулатуры выполняют многослойные отливки в листоотливном аппарате согласно ISO 5269-2 (Pulps - Preparation of laboratory sheets for physical testing - Part 2: Rapid-Köthen method).

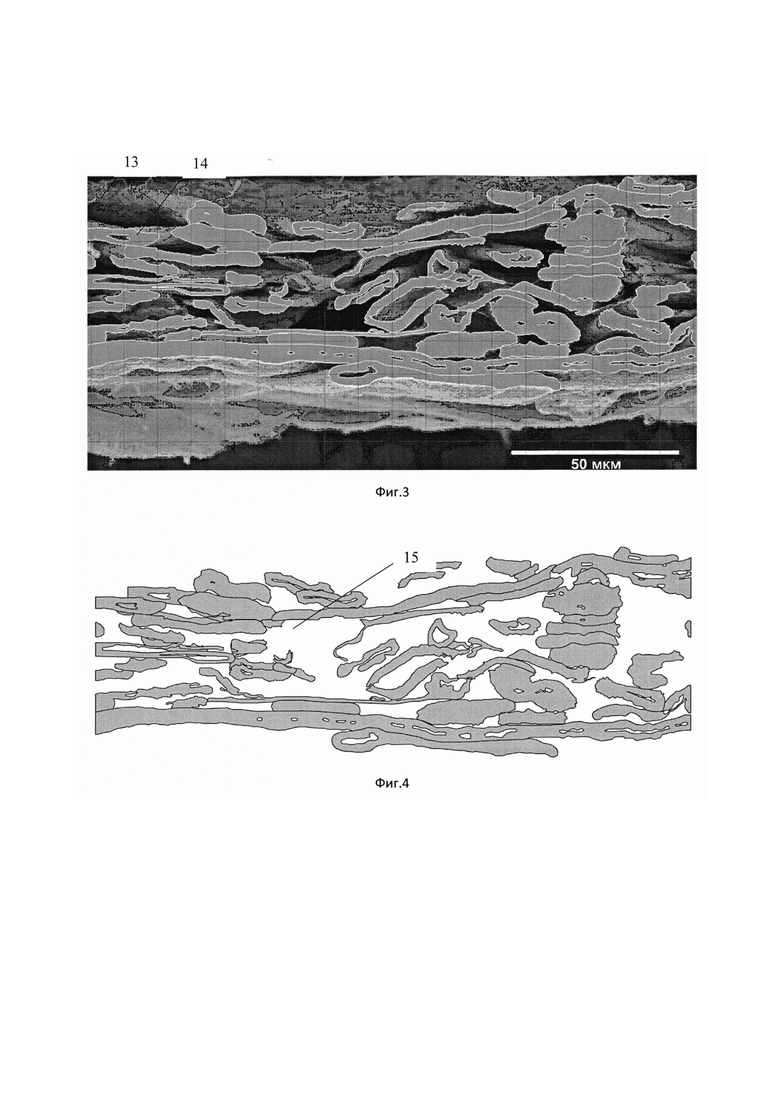

Из подготовленных образцов получают поперечный срез методом ионной резки для этого используют установку ионного травления. Ионную резку образцов производят многократно с шагом в 5 мкм не менее 200 раз с помощью установки Technoorg Linda SEMPrep2 (модель SC-2100) образец устанавливают в устройство для ионной резки на стадии подготовки поперечного среза 2. На фиг. 2 изображен поперечный срез образца 13. Изображение поперечного среза получают с помощью электронного микроскопа TESCAN MIRA3 LMH, производитель - TESCAN (Чешская Республика).

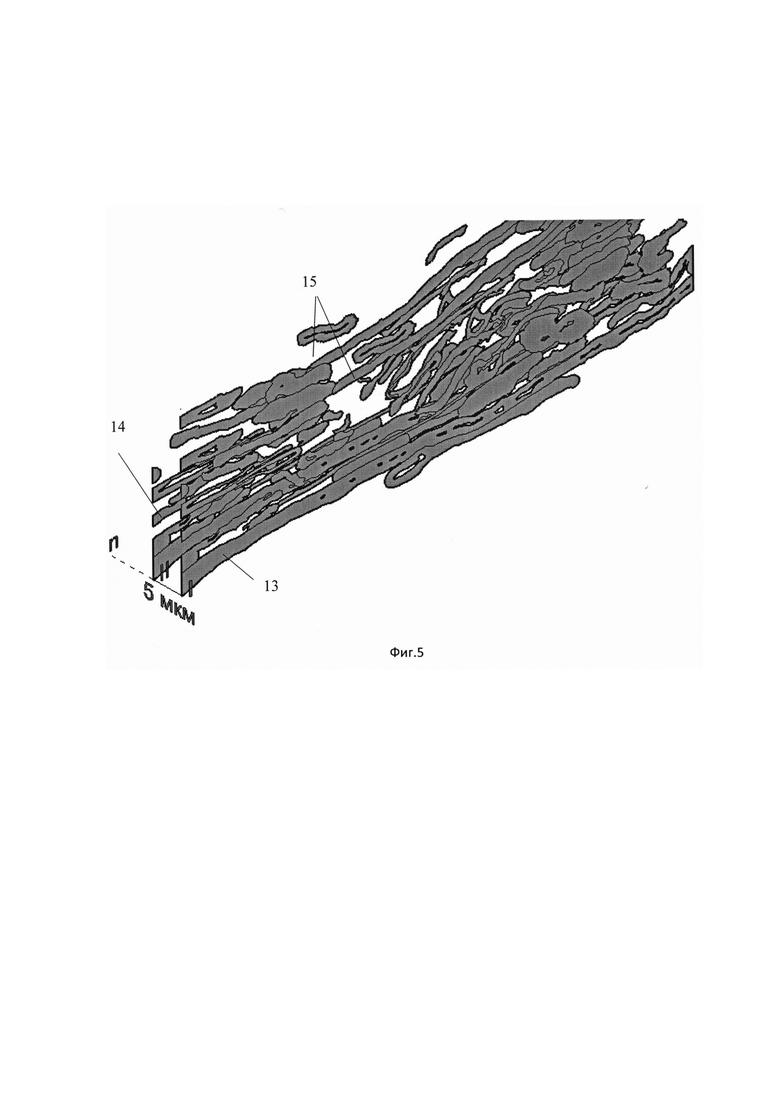

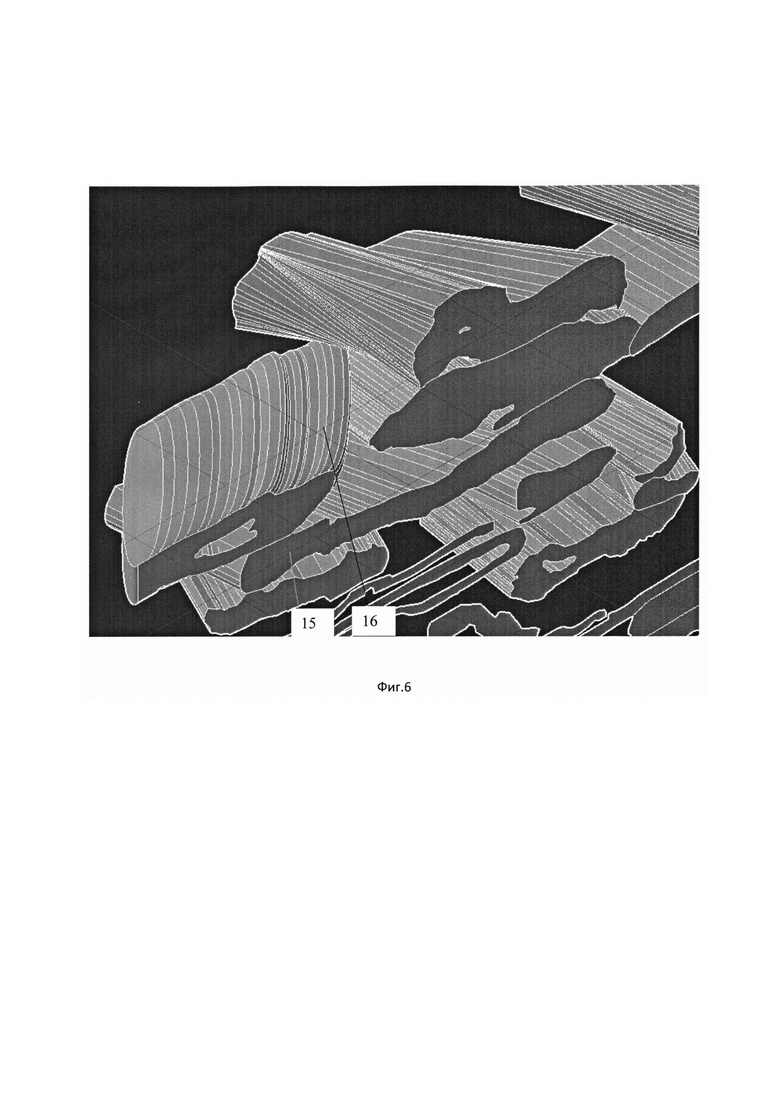

Графическое преобразование изображений на стадии 5 осуществляют с помощью графических программ, работающих в векторном формате работы с файлом. В результате получают изображение поперечного среза волокнистого целлюлозосодержащего материала, представленное на фиг. 3, 4. Затем изображения поперечных срезов, в которых выделены срезанные области волокнистого материала 14, располагают с шагом в 5 мкм друг относительно друга (фиг. 5). Благодаря векторному формату, по областям, выделенным на изображениях поперечного среза 15 путем выдавливания (команда «Лофт»), формируют 3D-модели объемных тел 16, с образованием 3D-микроструктуры волокнистого целлюлозного материала (фиг. 6).

С помощью графической программы, работающей в векторном формате, на стадии 6 выстраивают рельеф поверхности бумаги и картона, получив профили нижней и верхней поверхностей в объеме, по ним оценивают равномерность поверхности 7. Таким образом, предлагаемый способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала позволяет оценить шероховатость не по поперечному срезу волокнистого целлюлозосодержащего материала, а профилю поверхности объемного тела. Заявляемый способ позволяет исключить погрешность в определении шероховатости и однородности распределения толщины по размерам, связанную с неоднородностью и неопределенностью состава целлюлозосодержащего материала, так как существует потенциальная вероятность ошибки, которая проявиться при формировании 3D-микроструктуры.

На полученной 3D-микроструктуре, реализованной в векторном формате выделяют поверхности контакта волокон между собой, а на стадии 8 рассчитывают площадь поверхности контакта и их равномерность распределения 9. Подобное преобразование выполняют при определении поверхности контакта внутренних стенок волокон 10 и определяют их равномерность распределения по поперечному срезу 11. По разнице между общим объемом материала и объемом волокон определяют пористость в микрометрах кубических, по равномерности распределения агломератов волокон по размерам оценивают равномерйость формования волокнистого целлюлозного материала 12.

О механических показателях судят по поверхности контакта волокон, которые выделяют в объеме 3D-микроструктуры с помощью команды определения поверхности пересечения объемных тел в программе AutoCAD. По площади поверхности контакта между волокнами судят о межволоконных силах связи (чем больше поверхность, по которой волокна контактируют между собой, тем выше силы механического сцепления между волокнами и больше вероятности возникновения водородных связей при сближении волокон), следовательно, механические показатели материала. По количеству и равномерности поверхностей контактов волокон судят о механических показателях, например о прочности. Выделяют область контакта волокон с помощью команды определения поверхности пересечения объемных тел в программе AutoCAD, а с помощью команды «Масс-Хар», определяют координаты центра выделенных поверхностей. Затем по удаленности центров поверхности пересечения объемных тел друг от друга оценивают равномерность их распределения в объеме волокнистого целлюлозосодержащего материала. В идеальных условиях, когда близлежащие центры поверхностей пересечения объемных тел равноудалены друг от друга и отрезки соединяющие их одинаковы, механические показатели волокнистого целлюлозосодержащего материала наилучшие. Таким образом, по оценке поверхности контакта волокон, которая характеризуется значением площади поверхности пересечения объемных тел и равномерности распределения этих поверхностей, которую определяют равно удаленностью от центров судят о связеобразовании волокон, то есть о механических характеристиках. Заявляемый способ позволяет исключить погрешность, связанную с неоднородностью и неопределенностью состава целлюлозосодержащего материала, оценивая 3D-микроструктуру.

По значениям общего объема материала и объема волокон определяют пористость в микрометрах кубических, которые оценивают в разделе свойств выделенных объектов в программе AutoCAD, работающей в векторном формате. Объем волокон оценивают в кубических микрометрах, а объем материала ограничен профилями поверхностей. Разница между объемами материала и волокон позволяет установить пористость волокнистого целлюлозосодержащего материала в объеме по 3D-микроструктуре, что повышает точность измерения. Таким образом заявляемая совокупность действий обеспечивает достижение технического результата, указанного выше.

Варианты использования:

1. Способ контроля параметров многослойных видов бумаги и картона

Способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала, включающий в себя подготовку основного и поверхностного слоев образцов, получение их поперечных срезов методом ионной резки, оценку поверхностных свойств, отличающийся тем, что образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм многократно подвергают ионной резке в предварительно зафиксированном положении образца, после чего получают изображения поперечных срезов образца волокнистого целлюлозного материала с помощью сканирующего электронного микроскопа, с последующим повторением срезов в 5 мкм не менее 200 раз, затем изображения поперечных срезов преобразовывают в векторный формат с выделением срезанных областей волокнистого материала и определением их расположения относительно друг друга по изображениям поперечных срезов образца в ранее зафиксированном положении, после чего путем выдавливания по областям срезанных волокон формируют 3D-модели волокон, с образованием 3D-микроструктуры волокнистого целлюлозного материала, по которой оценивают рельеф поверхности волокнистого материала, затем выделяют поверхности контакта волокон между собой и оценивают их равномерность распределения, по которым судят о физико-механических показателях волокнистого целлюлозного материала, а пористость определяют по разнице между объемом материала и объемом волокон в микрометрах кубических, затем по равномерности распределения волокон в 3D-микроструктуре оценивают равномерность формования волокнистого целлюлозного материала.

2. Пример определения объема и поверхности волокон по 3D-микроструктуре Целлюлозосодержащий волокнистый материала с заданными свойствами многократно подвергают ионной резке, далее получают изображения поперечного среза с помощью сканирующего электронного микроскопа, после чего изображения (не менее 200) располагают с шагом в 5 мкм, затем каждый микроскопический снимок преобразовывают графически с помощью программы AutoCAD, выделяют области среза волокон затем по выделенным областям с помощью команды «Лофт» создают объемное тело, а с помощью вывода панели свойств выбранного объекта определяют объем и поверхность созданного объемного тела.

3. Пример определения шероховатости картона по рельефу покровного слоя. Шероховатость оценивают по рельефу поверхности покровного слоя волокнистого материала, который формируют по верхним сторонам волокон, расположенных на поверхности бумаги и картона. Для оценки шероховатости отмечают среднюю плоскость и относительно нее определяют глубину впадин и величину выступов. По среднему арифметическому значению глубины впадин и величины выступов рельефа поверхности картона в микронах определяют шероховатость.

4. Пример определения поверхности контакта волокон и равномерности их распределения по 3D-микроструктуре картона.

На фиг. 5 представлены два поперечных среза картона, которые выполняют с помощью ионной резки с шагом в 5 мкм. Как видно из рисунка выделенные области поперечного среза волокна меняют свое расположение, в частности смещается центр массы, определенный с помощью команды «Масс-Хар». Очевидно, что в некоторых случаях объемное тело одного волокна соприкасается с объемным телом другого волокна, образуя поверхность контакта волокон, которую определяют с помощью команды «отобразить пересечение тел». Таким образом, определяют поверхность контакта между волокнами в картоне, а равномерность их распределения в объеме материала оценивают по равно удаленности центров масс близлежащих областей, с помощью команды «Масс-Хар».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОПЕРЕЧНОГО СРЕЗА ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2019 |

|

RU2723972C1 |

| СПОСОБ ПОДГОТОВКИ МИКРОСТРУКТУРЫ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2835897C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОДНОРОДНОСТИ ПОВЕРХНОСТИ БУМАГИ | 2024 |

|

RU2835900C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| БУМАЖНЫЕ И КАРТОННЫЕ ПРОДУКТЫ | 2020 |

|

RU2763271C1 |

| БУМАЖНЫЕ И КАРТОННЫЕ ПРОДУКТЫ | 2017 |

|

RU2727605C1 |

| Способ разделения макулатуры из картона, ламинированного полиэтиленом, на компоненты | 2023 |

|

RU2822071C1 |

| БУМАЖНЫЕ И КАРТОННЫЕ ПРОДУКТЫ | 2017 |

|

RU2694038C1 |

| БУМАЖНЫЕ ОСНОВЫ С ПОВЫШЕННОЙ ПРОКЛЕЙКОЙ ПОВЕРХНОСТИ И НИЗКОЙ ПРОКЛЕЙКОЙ ПОЛОТНА, ОБЛАДАЮЩИЕ ВЫСОКОЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ | 2007 |

|

RU2418903C2 |

Изобретение относится к способу подготовки волокнистого целлюлозосодержащего материала для контроля его параметров. Способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала включает подготовку основного и поверхностного слоев образцов, получение их поперечных срезов методом ионной резки, оценку поверхностных свойств. Образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм многократно подвергают ионной резке в предварительно зафиксированном положении образца, получают изображения поперечных срезов образца волокнистого целлюлозного материала с помощью сканирующего электронного микроскопа, с последующим повторением срезов в 5 мкм не менее 200 раз. Изображения поперечных срезов преобразовывают в векторный формат с выделением срезанных областей волокнистого материала и определением их расположения относительно друг друга по изображениям поперечных срезов образца в ранее зафиксированном положении. Путем выдавливания по областям срезанных волокон формируют 3D-модели волокон, с образованием 3D-микроструктуры волокнистого целлюлозного материала, по которой оценивают рельеф поверхности волокнистого материала. Выделяют поверхности контакта волокон между собой и оценивают их равномерность распределения, по которым судят о физико-механических показателях волокнистого целлюлозного материала. Пористость определяют по разнице между объемом материала и объемом волокон в микрометрах кубических. По равномерности распределения волокон в 3D-микроструктуре оценивают равномерность формования волокнистого целлюлозного материала. Техническим результатом является комплексный анализ физико-механических показателей волокнистого целлюлозосодержащего материала. 6 ил.

Способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала, включающий в себя подготовку основного и поверхностного слоев образцов, получение их поперечных срезов методом ионной резки, оценку поверхностных свойств, отличающийся тем, что образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм многократно подвергают ионной резке в предварительно зафиксированном положении образца, после чего получают изображения поперечных срезов образца волокнистого целлюлозного материала с помощью сканирующего электронного микроскопа, с последующим повторением срезов в 5 мкм не менее 200 раз, затем изображения поперечных срезов преобразовывают в векторный формат с выделением срезанных областей волокнистого материала и определением их расположения относительно друг друга по изображениям поперечных срезов образца в ранее зафиксированном положении, после чего путем выдавливания по областям срезанных волокон формируют 3D-модели волокон, с образованием 3D-микроструктуры волокнистого целлюлозного материала, по которой оценивают рельеф поверхности волокнистого материала, затем выделяют поверхности контакта волокон между собой и оценивают их равномерность распределения, по которым судят о физико-механических показателях волокнистого целлюлозного материала, а пористость определяют по разнице между объемом материала и объемом волокон в микрометрах кубических, затем по равномерности распределения волокон в 3D-микроструктуре оценивают равномерность формования волокнистого целлюлозного материала.

| СПОСОБ КОНТРОЛЯ АНИЗОТРОПИИ УГЛОВОГО РАСПРЕДЕЛЕНИЯ ВОЛОКОН В СТРУКТУРЕ ПЛОСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2463578C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРНЫХ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТКАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2164679C2 |

| Посудомоечная машина | 1988 |

|

SU1621872A1 |

| EP 1880198 B1, 24.06.2009. | |||

Авторы

Даты

2023-05-02—Публикация

2022-07-26—Подача