Изобретение относится к способу и устройству для подготовки образцов для исследования микроструктуры волокнистого целлюлозосодержащего композиционного материала. Способ и устройство применим при подготовке бумаги и картона к оптической и сканирующей электронной микроскопии. Изобретение предназначено для оценки равномерности формования бумаги и картона по геометрическим показателям волокон и 3D-микроструктуре в целом. Многократная подготовка образцов с помощью устройства для шлифования волокнистого целлюлозосодержащего материала с известной глубиной среза позволяет получить серию изображений поперечного среза, по которым с помощью графических программ создают 3D-микроструктуру. Способ применим в целлюлозно-бумажной промышленности при контроле качества волокнистого целлюлозосодержащего материала. Изобретение, с необходимой степенью точности, количественно позволяет оценить неоднородность распределения волокон в массе, быстро определить объем и периметр волокнистого целлюлозного материала, по которым можно посчитать плотность и пористость бумаги и картона.

Известны калибровочные элементы в виде тестовых слайдов для микроскопов и способ получения этих слайдов (Patent 20040227937 US. Test slide for microscopes and method for the production of such slide, Timoty M. Richardson (2001)) Аналог позволяет калибровать микроскопические изображения с помощью широкого ряда фигур, что повышает точность и унифицирует калибровочный слайд для различных объектов и микроскопов. С помощью калибровочных элементов достигается высокая точность, соизмеримая с разрешающей способностью электронных сканирующих микроскопов. Однако настройка микроскопа и подбор слайдов занимает длительное время. Для формирования 3D-модели исследуемых объектов калибровочный слайд не предназначен.

Известен способ трехмерной визуализации с большим увеличением двумя источниками света (Patent 101900875 CN. Способ трехмерной визуализации с большим увеличением двумя источниками света. X. Даган и др. (2010)). Аналог позволяет быстро сформировать 3D-модель микроскопических объектов, также присутствует функция калибровки. К достоинствам также относиться высокая скорость обработки данных. Способ предполагает быстрое генерирование облака точек, по которым программа создает трехмерную область сложных малоразмерных форм. Способ эффективен для исследования определенных микроскопических объектов, в которых нет пустот в объеме и больших впадин на поверхности. Но для волокнистых целлюлозосодержащих материалов, которые в большинстве случаев имеют форму люмена и сложную фибриллированую поверхность способ не подходит, так как свет не обладает достаточной проникающей способностью и не формирует контуры внутри объекта.

Наиболее близким аналогом, взятым за прототип, является способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала (Патент. №2795190 Способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала. Мидуков Н.П. и др. (2022)), согласно которому образцы из целлюлозосодержащего волокнистого материала с заданными свойствами толщиной от 50-250 мкм многократно подвергают ионной резке в предварительно зафиксированном положении образца, после чего получают изображения поперечных срезов образца волокнистого целлюлозного материала с помощью сканирующего электронного микроскопа, с последующим повторением срезов в 5 мкм не менее 200 раз, затем изображения поперечных срезов преобразовывают в векторный формат с выделением срезанных областей волокнистого материала и определением их расположения относительно друг друга по изображениям поперечных срезов образца в ранее зафиксированном положении, после чего путем выдавливания по областям срезанных волокон формируют 3D-модели волокон, с образованием 3D-микроструктуры волокнистого целлюлозного материала, по которой оценивают рельеф поверхности волокнистого материала, затем выделяют поверхности контакта волокон между собой и оценивают их равномерность распределения, по которым судят о физико-механических показателях волокнистого целлюлозного материала, а пористость определяют по разнице между объемом материала и объемом волокон в микрометрах кубических, затем по равномерности распределения волокон в 3D-микроструктуре оценивают равномерность формования волокнистого целлюлозного материала. Изобретение предполагает использование только электронного сканирующего микроскопа и ионной резки. Для условий массового использования предприятиями, фабриками, лабораториями нужна применимость метода для оптической микроскопии, для которой необходимо повышение точности определения глубины среза, которое позволит правильно сформировать 3D-модель микроструктуры. Для этого необходимо устройство, позволяющее жестко зафиксировать твердый образец и провести калибровку в процессе шлифования и дальнейшей обработки изображения поперечных срезов.

Прототипом для реализации способа является известное устройство для фиксации малоразмерного твердого образца перед изготовлением среза для микроскопического исследования (Патент №114530 RU. Устройство для фиксации малоразмерного твердого образца перед изготовлением среза для микроскопического исследования. Калугин Р.Н. и др. (2012)), который включает плоское основание для размещения образца и установленную на основании заливочную форму, на указанное основание нанесен слой пластилина с внешней плоской поверхностью, параллельной плоскости основания для вдавливания в него образца таким образом, чтобы его будущий срез совпал с внешней поверхностью слоя пластилина. За счет фиксации образца была повышена точность ориентации в пространстве. Однако устройство не предназначено для построения 3D-модели объектов. Для этого необходимо определение размеров микроскопического изображения не только в двухмерной проекции, но и в пространстве. Также не предусмотрен калибровочный элемент для уточнения масштаба изображения, позволяющего правильно провести графическую обработку изображений микроструктуры с помощью программ.

Техническим результатом заявляемого решения является устранение указанных недостатков, а именно повышение достоверности прогнозирования плотности, пористости, равномерности формования, качества поверхности, механических свойств по площади поверхности контакта волокон и равномерности их распределения за счет повышения точности геометрических показателей волокон, а именно объема волокнистого материала, периметра, центра масс волокон, поверхности соприкосновения волокон за счет снижения погрешности измерения глубины среза.

Поставленная задача достигается тем, что в предлагаемом способе подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала включающем подготовку из целлюлозосодержащего волокнистого материала с заданными свойствами, в предварительно зафиксированном положении образца, получение изображения поперечных срезов с их повторением, которые в последующем преобразовывают в векторный формат с выделением срезанных областей волокнистого материала, определением их расположения и формированием 3D-моделей волокон по поперечным срезам, с образованием 3D-микроструктуры волокнистого целлюлозного материала с последующим определением 3D-микроструктуры в целом, а также показателей целлюлозосодержащего волокнистого материала, причем глубину срезов определяют путем фиксации образца в основании и калибровочного элемента в виде сферы заливкой в прозрачный синтетический полимер, причем изображения срезов получают микроскопическим исследованием и цифровой камерой, при этом образцы твердого волокнистого целлюлозосодержащего материала и калибровочный элемент в виде сферы неподвижны друг относительно друга, которые затем шлифуют при скорости вращения 150 об/мин, а по времени от 10 до 60 мин регулируют глубину среза в пределах от 1 до 5 мкм, а после каждого цикла шлифовки повторяют формирование изображения срезов и по изменению радиуса калибровочного элемента в виде сферы на плоскостях поперечных срезов уточняют глубину среза, причем после каждого цикла шлифовки определяют глубину срезов, по которым формируют 3D-модели волокон и 3D-микроструктуру в целом с точностью до 1 мкм, а по ней определяют геометрические показатели волокон, а именно объем волокнистого материала, периметр, центр масс волокон, поверхность соприкосновения волокон, по которым известным способом прогнозируют показатели целлюлозосодержащего волокнистого материала, а именно плотность, пористость, равномерность формования, качество поверхности, механические свойства по площади поверхности контакта волокон и равномерности их распределения.

Устройство для фиксации малоразмерного твердого образца перед изготовлением среза для микроскопического исследования, включающего основание для размещения твердого образца в заливочной форме с веществом для заливки, на основании жестко установлен твердый образец волокнистого целлюлозосодержащего материала, залитый в синтетический прозрачный полимер реактопласт вместе с калибровочным элементом в виде сферы в заливочную форму, причем твердый образец и калибровочный элемент в виде сферы, залитые в синтетический прозрачный полимер расположены в неподвижном направляющем, закрепленном на корпусе шлифовщика, включающего вращающийся диск, на котором закреплено абразивное покрытие.

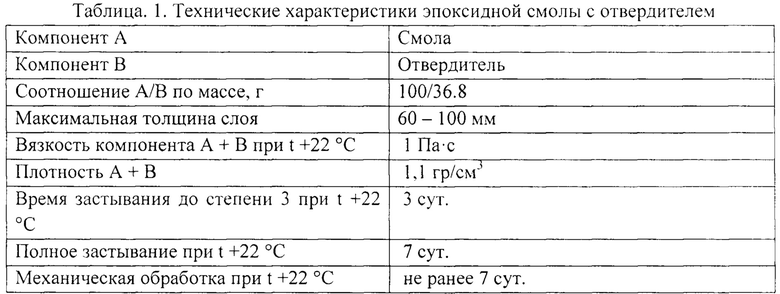

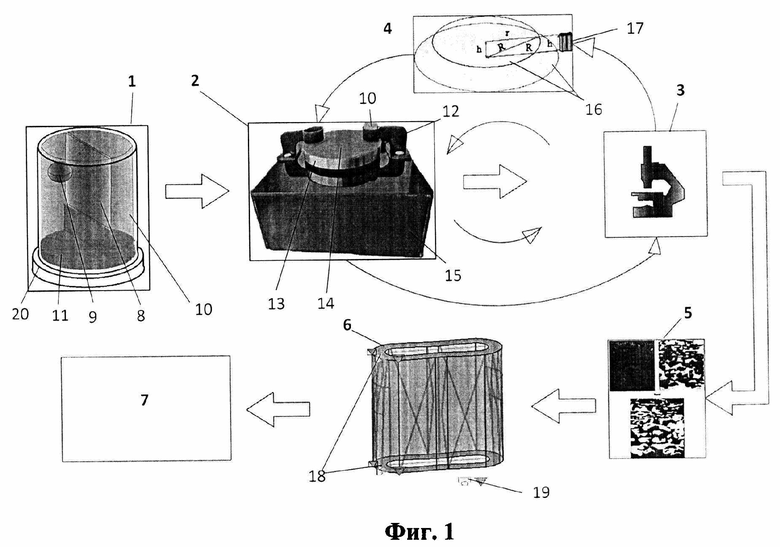

Заявляемое решение поясняется схемой, в которой на фиг. 1 показана последовательность выполнения стадий подготовки поперечного среза для контроля параметров целлюлозосодержащего материала.

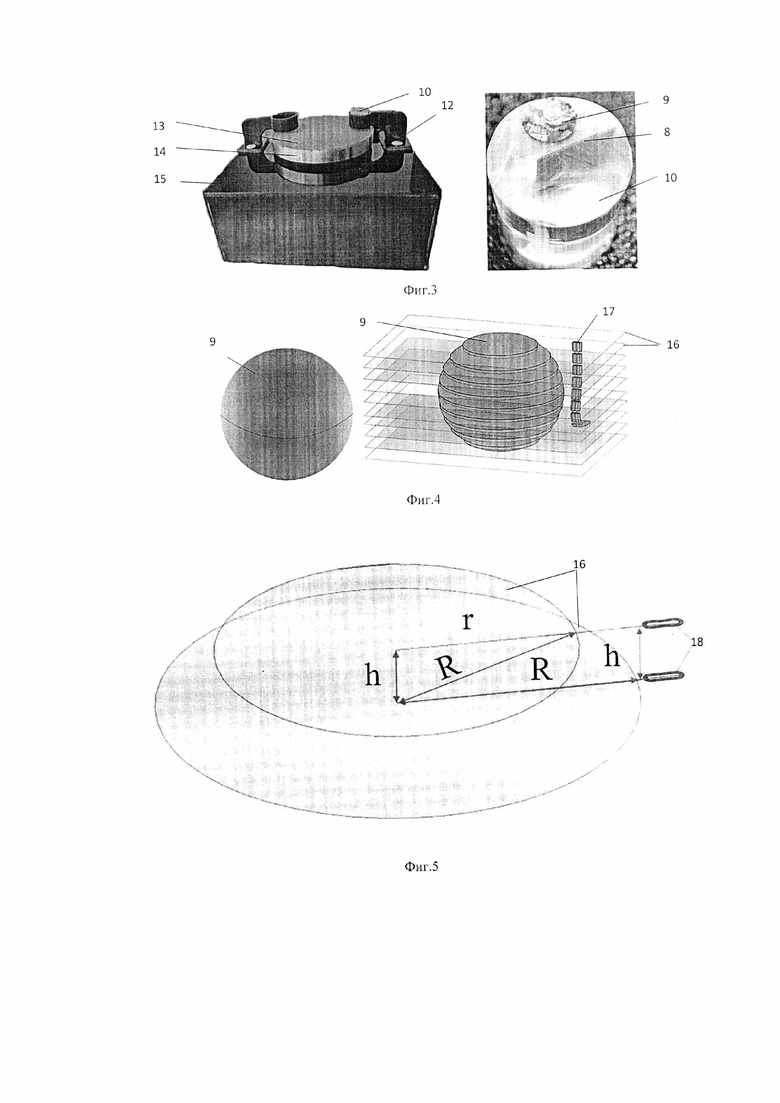

Согласно изобретению образцы из целлюлозосодержащего волокнистого материала с заданными свойствами подготавливают для оптической или электронной сканирующей микроскопии. Стадия подготовки образцов 1 (фиг. 1) включает в себя фиксацию положения твердого образца в основании 11, залитого в прозрачный синтетический полимер 10, в объеме которого находится калибровочный элемент в виде сферы 9. В качестве прозрачного синтетического полимера, залитого в форму 20, может быть использован реактопласт, например, двухкомпонентная модифицированная эпоксидная смола с отвердителем или двухкомпонентный полиуретановый пластик, которые заливаются в форму в вакууме или с использованием вибрационного стола для эффективного удаления пузырьков воздуха. После полной кристаллизации реактопласта твердый образец вместе с основанием и калибровочным элементом в виде сферы, которые находятся в прозрачном синтетическом полимере, шлифуются с помощью специального устройства на стадии 2. Оно состоит из жестко зафиксированных к корпусу 15 направляющих 12, в которые помещают образцы, залитые в синтетический полимер, вращающегося диска 14, с нанесенным на него абразивным покрытием 13. При вращении диска с нанесенным на него абразивным покрытием, твердый образец, залитый в прозрачный синтетический полимер и калибровочный элемент в виде сферы, шлифуются под собственным весом при постоянной скорости вращения 150 об/мин. Глубина среза, находящаяся в пределах от 1 до 5 мкм, зависит от времени шлифовки образца и абразивного покрытия. На стадии 3 формируются изображения срезов путем микроскопического исследования. После каждого цикла шлифовки с помощью микроскопического исследования и графической обработки определяют диаметр окружности, который образуется в результате шлифовки калибровочной сферы 9, а также неправильной формы область среза целлюлозного волокна 17. Каждый цикл шлифовки образует плоскость 16, на которой формируется окружность с диаметром г соответствующая калибровочной сфере и области среза волокна 18. Глубину среза h вычисляют расчетным путем по разнице квадратов гипотенузы (треугольника со сторонами h, R и r), соответствующей радиусу сферы R и квадрата радиуса окружности среза калибровочного элемента в виде сферы на плоскости 16. Расчет глубины срезов h осуществляют на стадии 4. Количество срезов равно количеству циклов шлифования. Графическая обработка изображений поперечных срезов на стадии 5 предназначена для повышения контрастности изображений и выделения областей срезов волокон. На стадии 6 выбираются области срезов волокон 18 на соседних близлежащих плоскостях 16, по которым с помощью команд выдавливания по плоскостям 19 или по траектории формируют 3D-модель волокна целлюлозосодержащего композиционного материала, как твердотельного объекта. В совокупности твердотельные объекты волокон составляют 3D-микроструктуру по ней определяют геометрические показатели на стадии 7, а именно объем волокнистого материала, периметр, центр масс, поверхность соприкосновения волокон затем по ним устанавливают и прогнозируют показатели целлюлозосодержащего волокнистого материала, а именно плотность, пористость, равномерность формования, качество поверхности, механические свойства по площади поверхности контакта волокон и равномерности их распределения.

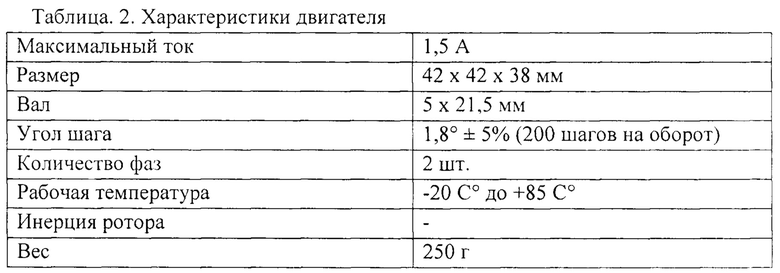

Для реализации способа необходимо устройство для фиксации малоразмерного твердого образца перед изготовлением среза для микроскопического исследования, содержащее основание 11 для размещения твердого образца 8, заливочную форму 20, вещество для заливки, а именно прозрачный синтетический полимер 10, при этом твердый образец 8 залит в синтетический прозрачный полимер вместе с калибровочным элементом в виде сферы 9, который позволяет установить глубину среза h по известным радиусам окружности сферы R и окружности, образованной в результате шлифования r, образованных сферой на срезах, а для получения поперечных срезов 16 используют шлифовщик состоящий из вращающегося диска 14, на котором закреплено абразивное покрытие 13, при этом направляющие 12 позволяют шлифовать твердый образец под собственным весом. Твердый образец, залитый в синтетический прозрачный полимер, установлен в направляющее 12, жестко зафиксированное к корпусу шлифовщика 15.

Заданные свойствами волокнистого целлюлозосодержащего материала и контроль его однородности получают путем подготовки твердого образца согласно международным и российским стандартам в центрах коллективного пользования «Биорефайнинг и нанотехнологии», «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» (Санкт-Петербург). Затем твердый образец 8 (фиг. 2) фиксируются к основанию 11. Основание изготовлено из пластика (полилактида, полиэтилена, сополимера акрилоиитрила бутадиена и стирола) с помощью 3D-принтера. Размеры основания определяются шириной и толщиной твердого образца, а также размерами заливочной формы 20. Основным требованием является перпендикулярность расположения твердого образца при заливке прозрачным синтетическим полимером 10. В качестве полимера используют реактопласт, например эпоксидную смолу с отвердителем.

Помимо эпоксидной смолы используют двухкомпонентные полиуретановые пластики. Калибровочный элемент в виде сферы 9 имеет четкую границу раздела фаз с прозрачным синтетическим полимером. После кристаллизации образуется полностью прозрачный образец, без пузырей.

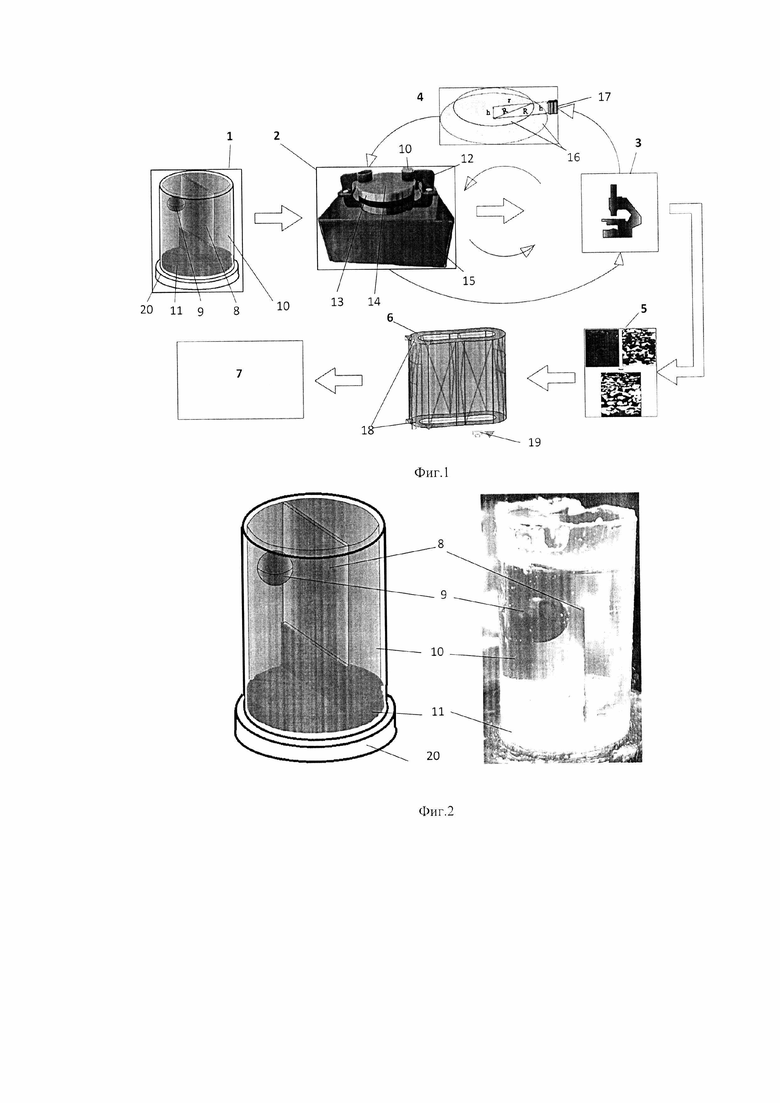

Материалом корпуса устройства для шлифования 15 (фиг. 3) образцов является пластик плексиглас. Габариты корпуса, следующие: ширина - 200 мм; длина - 200 мм; высота - 88 мм. В качестве абразивного покрытия 13 используют мелкозернистую наждачную бумагу. Вращающийся диск 14 выполнен из авиационного алюминия, на него закреплено абразивное покрытие 13. Диаметр вращающегося диска составляет 120 мм с отверстием 5 мм куда устанавливают вал двигателя, а толщина диска составляет 14 мм. Приводом шлифовщика являлся шаговый двигатель, характеристики которого представлены в таблице 2.

Двигателем управляют с помощью программы «DRV8825» контроллером «Arduino». Для работы программы (драйвера) применяют внешнее питание при напряжении 12 В. Экспериментально была подобрана сила тока в 0,5 А для его оптимальной и продолжительной работы. Программа управления работает с помощью микроконтроллера Arduino Nano на базе схемы «Atmega328». Все питание, программирование и даже управление контроллера осуществляют через USB-порт к компьютеру. Устройство при этом программировалось кодом, взятым из библиотеки «GyverStepper», а затем загружают на «Arduino». Обеспечивают стабильность работы контроллера и драйвера.

Направляющие 12, жестко зафиксированные к корпусу устройства изготовлены из полилактидной смолы с помощью стереолитографического 3D-принтера.

Твердые образцы 8 (фиг. 3) волокнистого целлюлозосодержащего композиционного материала, зафиксированы в прозрачном синтетическом полимере 10, в нем же калибровочный элемент в виде сферы 9, который неподвижен относительно твердого образца. Прозрачный синтетический полимер вместе с калибровочным элементом и твердым образцом при работе шлифовального устройства установлен в неподвижные направляющие 12. Шлифовка осуществлялась при скорости вращении диска и абразивного покрытия 150 об/мин.

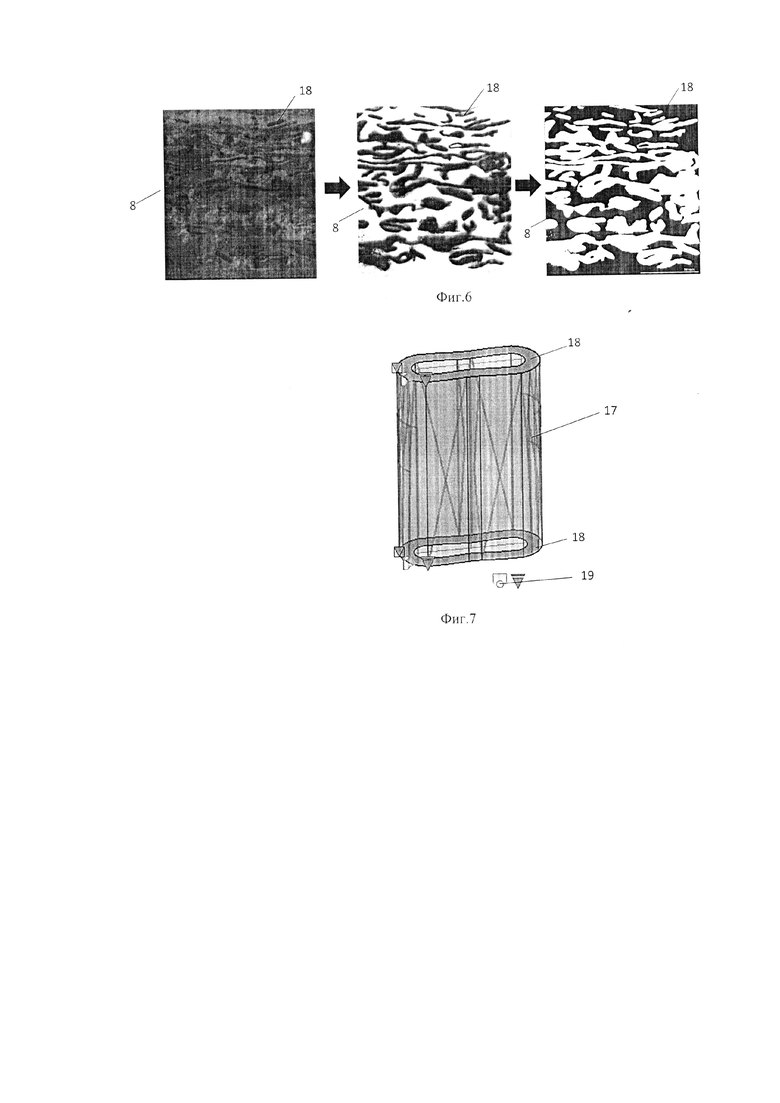

Каждый цикл шлифования соответствует плоскости 16 (фиг. 4), на которой располагается срезанная область калибровочного элемента в виде сферы 9, представляющая собой окружность и область среза целлюлозного волокна 17 сложной формы. По двум близлежащим плоскостям, на которых располагается область среза калибровочного элемента в виде сферы радиусом R и окружности, расположенной на плоскости 16 r, рассчитывают глубину среза h (фиг. 5). По такому принципу формируют изображения поперечных срезов всех целлюлозных волокон (фиг. 6).

Затем по областям срезов волокон 18 выдавливают твердотельный объект на высоту, соответствующую глубине среза h 20. Выдавленный объект представляет собой целлюлозное волокно 17 (фиг. 7). По такому принципу формируется вся 3D-микроструктура в целом. Графические программы, работающие в векторном формате, имеют функции быстрой оценки геометрических показателей, таких как: периметр, центр масс волокон, поверхность соприкосновения волокон. Затем по ним устанавливают и прогнозируют показатели целлюлозосодержащего волокнистого материала, а именно плотность, пористость, равномерность формования, качество поверхности, механические свойства по площади поверхности контакта волокон и равномерности их распределения.

Для понимания сущности способа и устройства для его реализации существуют примеры их использования при контроле за показателями.

Примеры:

1. В способе подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала включающего подготовку из целлюлозосодержащего волокнистого материала с заданными свойствами, в предварительно зафиксированном положении образца, получение изображения поперечных срезов с их повторением, которые в последующем преобразовывают в векторный формат с выделением срезанных областей волокнистого материала, определением их расположения и формированием 3D-моделей волокон по поперечным срезам, с образованием 3D-микроструктуры волокнистого целлюлозного материала с последующим определением 3D-микроструктуры в целом, а также показателей целлюлозосодержащего волокнистого материала, причем глубину срезов определяют путем фиксации образца в основании и калибровочного элемента в виде сферы заливкой в прозрачный синтетический полимер, причем изображения срезов получают микроскопическим исследованием и цифровой камерой, при этом образцы твердого волокнистого целлюлозосодержащего материала и калибровочный элемент в виде сферы неподвижны друг относительно друга, которые затем шлифуют при скорости вращения 150 об/мин, а по времени от 10 до 60 мин регулируют глубину среза в пределах от 1 до 5 мкм, а после каждого цикла шлифовки повторяют формирование изображения срезов и по изменению радиуса калибровочного элемента в виде сферы на плоскостях поперечных срезов уточняют глубину среза, причем после каждого цикла шлифовки определяют глубину срезов, по которым формируют 3D-модели волокон и 3D-микроструктуру в целом с точностью до 1 мкм, а по ней определяют геометрические показатели волокон, а именно объем волокнистого материала, периметр, центр масс волокон, поверхность соприкосновения волокон, по которым известным способом прогнозируют показатели целлюлозосодержащего волокнистого материала, а именно плотность, пористость, равномерность формования, качество поверхности, механические свойства по площади поверхности контакта волокон и равномерности их распределения.

Устройство для фиксации малоразмерного твердого образца перед изготовлением среза для микроскопического исследования, включающего основание для размещения твердого образца в заливочной форме с веществом для заливки, причем на основании жестко установлен твердый образец волокнистого целлюлозосодержащего материала, залитый в синтетический прозрачный полимер реактопласт вместе с калибровочным элементом в виде сферы в заливочную форму, а твердый образец и калибровочный элемент в виде сферы, залитые в синтетический прозрачный полимер расположены в неподвижном направляющем, закрепленном на корпусе шлифовщика, включающего вращающийся диск, на котором закреплено абразивное покрытие.

2. Пример определения объема и поверхности волокон по 3D-микроструктуре

Целлюлозосодержащий волокнистый материала с заданными свойствами устанавливают в основание, которое располагают в заливочную форму. Туда же кладут калибровочный элемент в виде сферы. Затем заливают прозрачной эпоксидной смолой и отвердителем, который через некоторое время кристаллизует смесь. Воздух из смолы удаляют либо вакуумом, либо на вибрационном столе. После полной кристаллизации смолы многократно подвергают шлифовке, далее получают изображения поперечного среза с помощью оптического микроскопа, после чего изображения (не менее 200) располагают на расстоянии глубины среза h, определенной по разнице квадратов радиусов калибровочной сферы R и окружности r, расположенной на плоскости среза. Затем каждый микроскопический снимок преобразовывают графически с помощью программы векторного формата, выделяют области среза волокон затем по выделенным областям с помощью команды «Лофт» создают объемное тело, а с помощью вывода панели свойств выбранного объекта определяют геометрические показатели, а именно: объем волокнистого материала, периметр, центр масс волокон, поверхность соприкосновения волокон. Затем по ним устанавливают и прогнозируют показатели целлюлозосодержащего волокнистого материала, а именно плотность, пористость, равномерность формования, качество поверхности, механические свойства по площади поверхности контакта волокон и равномерности их распределения

3. Пример определения поверхности контакта волокон и равномерности их распределения по 3D-микроструктуре картона.

На фиг. 5 представлены два поперечных среза волокна и калибровочного элемента в виде сферы, которые выполняют с помощью шлифовщика. Как видно из рисунка выделенные области поперечного среза волокна меняют свое расположение, в частности смещается центр массы, определенный с помощью команды «Масс-Хар». Очевидно, что в некоторых случаях объемное тело одного волокна соприкасается с объемным телом другого волокна, образуя поверхность контакта волокон, которую определяют с помощью команды «отобразить пересечение тел» в графической программе векторного формата. Таким образом, определяют поверхность контакта между волокнами в картоне, а равномерность их распределения в объеме материала оценивают по равно удаленности центров масс близлежащих областей, с помощью команды «Масс-Хар».

4. Пример определения пористости по 3D-микроструктуре бумаги и картона

По сформированной 3D-микроструктуре с помощью свойств в графической программе определяют объем волокнистого материала в мкм3. Затем по профилям поверхностей оценивают объем исследуемого образца бумаги и картона. С помощью команды «Вычитание» из объема исследуемого материала объем волокнистого материала определяют объем пор в мкм3.

5. Пример определения активной поверхности (периметра) целлюлозных волокон бумаги и картона

В графической программе векторного формата работы с 3D-моделями открывают раздел свойств выделенной 3D-микроструктуры, в которой представлен периметр объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ МИКРОСТРУКТУРЫ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2795190C1 |

| СПОСОБ ПОДГОТОВКИ ПОПЕРЕЧНОГО СРЕЗА ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2019 |

|

RU2723972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Способ получения антимикробного серебросодержащего материала | 2021 |

|

RU2776057C1 |

| МАТЕРИАЛ ДЛЯ КУЛЬТУР КЛЕТОК, ПОЛУЧЕННЫЙ ИЗ РАСТЕНИЙ | 2011 |

|

RU2597978C2 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ, ВКЛЮЧАЮЩИЕ МИКРОФИБРИЛЛИРОВАННУЮ ЦЕЛЛЮЛОЗУ И ПОВТОРНО ПЕРЕРАБОТАННЫЕ ЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ | 2020 |

|

RU2823790C1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ И НАСТРОЙКИ СИСТЕМЫ ВИЗУАЛИЗАЦИИ МИКРООБЪЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2752577C1 |

| ОРГАНИЧЕСКИЙ НЕТКАНЫЙ УТЕПЛИТЕЛЬ | 2020 |

|

RU2739017C1 |

| АБСОРБИРУЮЩИЕ КОМПОНЕНТЫ С АСИММЕТРИЧНЫМ ПРОФИЛЕМ РАСПРЕДЕЛЕНИЯ ПЛОТНОСТИ | 2012 |

|

RU2573285C2 |

Изобретение относится к способу и устройству для подготовки образцов для микроскопического исследования волокнистого целлюлозосодержащего материала. Способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала включает подготовку из целлюлозосодержащего волокнистого материала с заданными свойствами, в предварительно зафиксированном положении образца, получение изображения поперечных срезов с их повторением, которые в последующем преобразовывают в векторный формат с выделением срезанных областей волокнистого материала, определением их расположения и формированием 3D-моделей волокон по поперечным срезам, с образованием 3D-микроструктуры волокнистого целлюлозного материала с последующим определением 3D-микроструктуры в целом, а также показателей целлюлозосодержащего волокнистого материала. Глубину срезов определяют путем фиксации образца в основании и калибровочного элемента в виде сферы заливкой в прозрачный синтетический полимер, причем изображения срезов получают микроскопическим исследованием и цифровой камерой. Образцы твердого волокнистого целлюлозосодержащего материала и калибровочный элемент в виде сферы, неподвижные друг относительно друга, шлифуют при скорости вращения 150 об/мин, а по времени от 10 до 60 мин, регулируют глубину среза в пределах от 1 до 5 мкм, а после каждого цикла шлифовки повторяют формирование изображения срезов и по изменению радиуса калибровочного элемента в виде сферы на плоскостях поперечных срезов уточняют глубину среза. После каждого цикла шлифовки определяют глубину срезов, по которым формируют 3D-модели волокон и 3D-микроструктуру в целом с точностью до 1 мкм, а по ней определяют геометрические показатели волокон, по которым прогнозируют показатели целлюлозосодержащего волокнистого материала. Технический результат - повышение достоверности прогнозирования плотности, пористости, равномерности формования, качества поверхности, механических свойств по площади поверхности контакта волокон и равномерности их распределения за счет повышения точности геометрических показателей волокон, а именно объема волокнистого материала, периметра, центра масс волокон, поверхности соприкосновения волокон за счет снижения погрешности измерения глубины среза. 2 н.п. ф-лы, 7 ил., 2 табл.

1. Способ подготовки микроструктуры для контроля параметров волокнистого целлюлозосодержащего материала, включающий подготовку из целлюлозосодержащего волокнистого материала с заданными свойствами, в предварительно зафиксированном положении образца, получение изображения поперечных срезов с их повторением, которые в последующем преобразовывают в векторный формат с выделением срезанных областей волокнистого материала, определением их расположения и формированием 3D-моделей волокон по поперечным срезам, с образованием 3D-микроструктуры волокнистого целлюлозного материала с последующим определением 3D-микроструктуры в целом, а также показателей целлюлозосодержащего волокнистого материала, отличающийся тем, что глубину срезов определяют путем фиксации образца в основании и калибровочного элемента в виде сферы заливкой в прозрачный синтетический полимер, причем изображения срезов получают микроскопическим исследованием и цифровой камерой, при этом образцы твердого волокнистого целлюлозосодержащего материала и калибровочный элемент в виде сферы неподвижны друг относительно друга, которые затем шлифуют при скорости вращения 150 об/мин, а по времени от 10 до 60 мин регулируют глубину среза в пределах от 1 до 5 мкм, а после каждого цикла шлифовки повторяют формирование изображения срезов и по изменению радиуса калибровочного элемента в виде сферы на плоскостях поперечных срезов уточняют глубину среза, причем после каждого цикла шлифовки определяют глубину срезов, по которым формируют 3D-модели волокон и 3D-микроструктуру в целом с точностью до 1 мкм, а по ней определяют геометрические показатели волокон, а именно объем волокнистого материала, периметр, центр масс волокон, поверхность соприкосновения волокон, по которым известным способом прогнозируют показатели целлюлозосодержащего волокнистого материала, а именно плотность, пористость, равномерность формования, качество поверхности, механические свойства по площади поверхности контакта волокон и равномерности их распределения.

2. Устройство для фиксации малоразмерного твердого образца перед изготовлением среза для микроскопического исследования, включающее основание для размещения твердого образца в заливочной форме с веществом для заливки, отличающееся тем, что на основание жестко установлен твердый образец волокнистого целлюлозосодержащего материала, залитый в синтетический прозрачный полимер реактопласт вместе с калибровочным элементом в виде сферы в заливочную форму, причем твердый образец и калибровочный элемент в виде сферы, залитые в синтетический прозрачный полимер, расположены в неподвижном направляющем, закрепленном на корпусе шлифовщика, включающего вращающийся диск, на котором закреплено абразивное покрытие.

| СПОСОБ ПОДГОТОВКИ МИКРОСТРУКТУРЫ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2795190C1 |

| СПОСОБ ПОДГОТОВКИ ПОПЕРЕЧНОГО СРЕЗА ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2019 |

|

RU2723972C1 |

| Ножной протез, предназначенный для больных с укорочением или врожденным недоразвитием нижней конечности | 1955 |

|

SU114530A1 |

| EP 1880198 B1, 24.06.2009. | |||

Авторы

Даты

2025-03-05—Публикация

2024-04-09—Подача