Изобретение относится к оптической контролирующей системе для измерения неоднородности поверхности волокнистого композиционного материала, необходимые для более полной характеристики печатно-технических свойств бумаги и картона.

Известен способ определения показателя фрактальной размерности поверхности бумаги (Патент №9066 BY, G01B 5/28, 2007.04.30. Способ определения показателя фрактальной размерности поверхности бумаги. Кулак М.И., Медяк Д.М), по которому оценивают равномерность поверхности бумаги. По анализу микропрофиля, полученного детекторной алмазной иглой, устанавливают показатели шероховатости, такие как: среднеарифметическое отклонение профиля - Ra, сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти впадин профиля в пределах базовой длины - Rz, наибольшая высота неровностей профиля - Rmax. Контактный способ оценки равномерности поверхности является трудоемким при получении большого массива данных. Причем точность метода зависит от количества измерений. Контактные способы контроля за неоднородностью бумаги и картона не нашли широкого использования при контроле в режиме онлайн, поэтому нашли применение только в лабораториях.

Известна оптическая контролирующая система для производства сигаретной бумаги (Патент №2224994 RU, G01N 21/89, 27.02.2004. Оптическая контролирующая система для производства сигаретной бумаги. Бокельман Г.Г. и др.), согласно которой используют вертикальный луч света для контроля качества бумаги. В режиме реального времени контролируют движущееся бумажное полотно для этого фиксируют данные о неравномерности отражения подающего света. К недостатку этого способа следует отнести невысокую надежность контроля, которая зависит от количества генерируемых источниками света полосок и детекторов, лучи света при этом имеют перпендикулярное направление.

Известен способ и устройство контроля качества бумажного полотна в процессе его производства (Патент №2 366932 RU, G01N 21/89, 10.09.2009. Способ контроля качества бумажного полотна в процессе его производства и устройство для контроля качества бумажного полотна в процессе его производства. Трачук А.В. и др.), согласно которому повышают надежность контроля за качеством бумаги или картона, для этого подают дополнительно и одновременно освещение полотна снизу. По предлагаемому способу эффективно фиксируют явные отклонения в равномерности производимой бумаги, и генерируют изображение только участка с дефектом. Для этих целей используют либо перпендикулярную подачу освещения, либо незначительно угол отклоняют от перпендикулярности к образцу бумаги. Способ не предназначен для оценки неравномерности формования с определением индекса.

Известны способ и устройство для анализа формования волокнистого материала с определением индекса формования (Патент №4857747 US, G01N 21/86, 15.08.1989. Способ и устройство для анализа формования волокнистого материала с определением индекса формования. Болтон Д.А. и др.), согласно которому равномерность оценивают оптическим путем. Свет подают перпендикулярно снизу, а с верхней части устанавливают камеру, с ее помощью генерируют изображения. Полученные снимки обрабатывают с помощью заранее подготовленной матрицы, которая классифицирует участки изображения по интенсивности проходящего света. Согласно устройству, используют разрешение 2 Мрх для 5 метров полотна в ширину. Точность оценки индекса формования поверхности низкая, так как камеру располагают под прямым углом к поверхности бумаги, что приводит к низкой контрастности изображения.

Известна система онлайн определения белизны, яркости, флуоресценции и непрозрачности движущегося бумажного полотна (Патент №5047652 US, G01N 21/86, 10.09.1991. Система онлайн определения белизны, яркости, флуоресценции и непрозрачности движущегося бумажного полотна. Лиснайски К. Хьюббе М. и др.), согласно которой оценивают оптические показатели бумаги на производстве, определенные общепринятым международным методом TAPPI. Для этого вал под полотном бумаги делают эталонным белым и черным цветом. В способе определения прозрачности используют подложку в виде металлического зеркала (Патент №2427823 RU G 01N 21/85, 27.08.2011. Способ определения прозрачности плоских светопропускающих запечатываемых материалов. Виноградов Е.Л., Тропец В.А.). Изобретение не предназначено для оценки неоднородности оптических свойств бумаги. Согласно изобретению свет подают, не существенно отклонив от 90 градусов к поверхности листа, генерацию и анализ изображения с целью оценки индекса формования не проводят.

Наиболее близким к заявляемому относится способ измерения неоднородности поверхности бумаги, который реализуют прибором фирмы М/K System (см. прибор М/K System - М/K Systems Model 1200 Formation Tester (США), в котором луч света подают на поверхность под углом и прием осуществляют устройством, которое тоже располагают под тем же градусом к поверхности бумаги. Подготовленные образцы, а именно бумагу или картон освещают светом. Часть света отражают от поверхности под углом, либо свет с высокой интенсивностью пропускают через образец. С помощью детектора формируют изображение проходящего или отраженного света. Индекс формования бумаги или картона рассчитывают по анализу интенсивности света, проходящего или отраженного от поверхности по отношению моды к интервалу диаграммы распределения интенсивности проходящего или отраженного света. Отраженный луч подают под одним и тем же градусом, который определяет неравномерность бумаги и картона во всем объеме материала, но этого недостаточно для оценки поверхности бумаги и картона.

Техническим результатом заявляемого способа является повышение точности измерения неоднородности поверхности бумаги и картона за счет исключения фона неравномерности бумаги и картона по всему объему путем подачи косопадающего света. Применение косопадающего света позволяет повысить качество полученного изображения, так как неровности бумаги дают тени пропорциональные неоднородности бумажного листа.

Поставленная задача достигается тем, что способ определения неоднородности поверхности бумаги, заключающийся в подготовке образцов для исследования, освещении бумаг и под углом с последующей регистрацией отраженного от бумаги света и цифровой обработкой изображения с определением индекса формования отличающийся тем, что на образец воздействуют косопадающим светом, который подают на бумагу под углом 20-40°, с получением неравномерного светотеневого изображения в виде теней от выступов на поверхности бумаги, после чего изображение разделяют на матрицу, в которой исследуют каждую ячейку с определением интенсивности света, по значениям которых выстраивают кривую распределения интенсивности света с последующим определением индекса формования поверхности, причем для оценки поверхности лицевой стороны бумаги измерения проводят с двух противоположных сторон для машинного направления с определением среднего индекса формования поверхности, и с двух противоположных сторон для поперечного направления также с определением среднего индекса формования поверхности в поперечном направлении, после чего подобным образом проводят четыре замера над тыльной стороной бумаги.

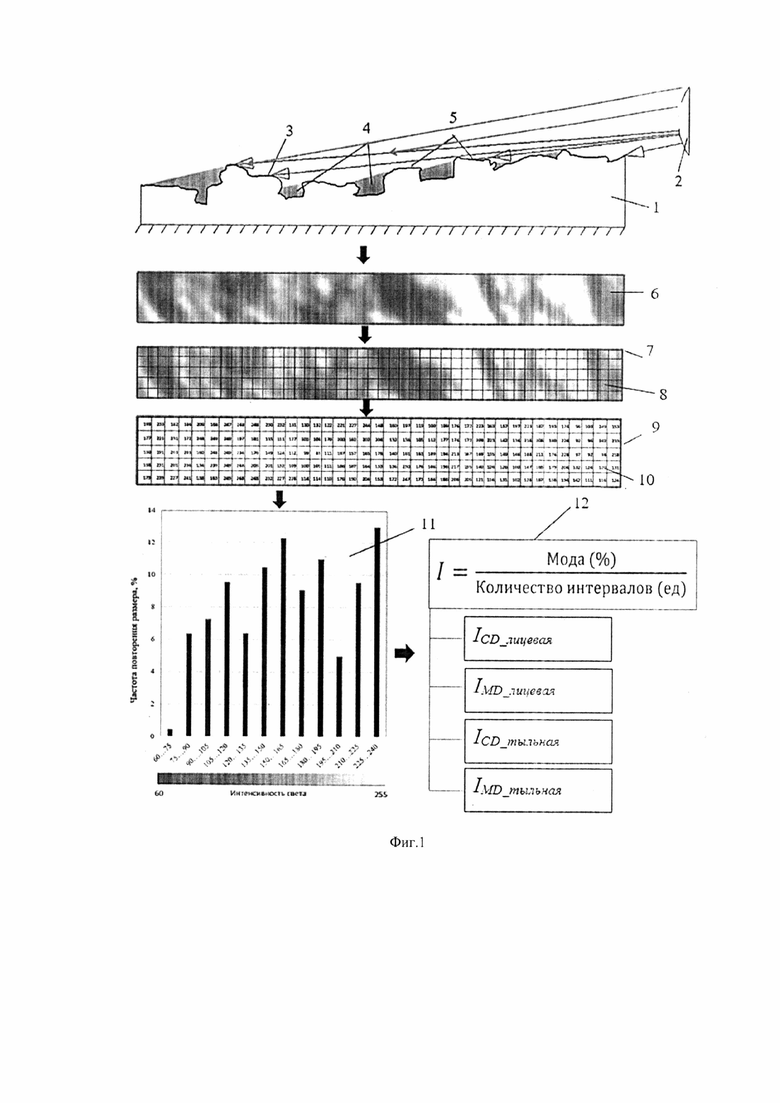

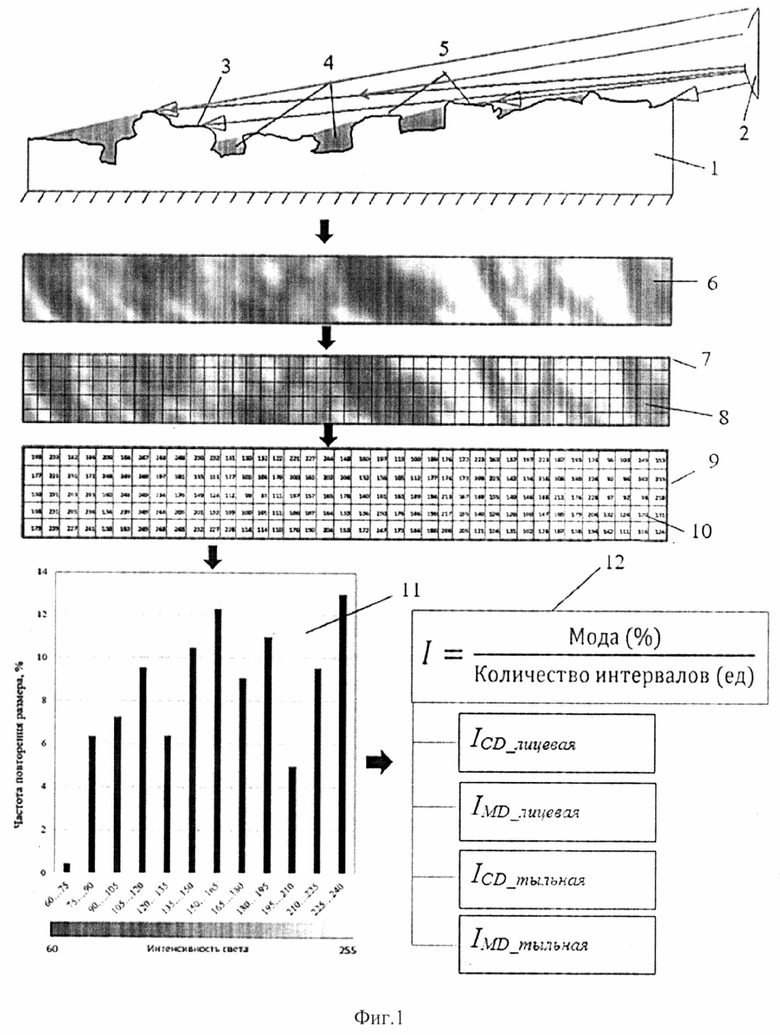

Заявляемое решение поясняется схемой, в которой на фиг. 1 показана последовательность выполнения стадий оценки неоднородности поверхности бумаги.

Согласно изобретению образцы волокнистого целлюлозосодержащего материала 1 подготавливают в лаборатории или берут с производственной линии. Стадию подготовки образцов 1 (Фиг. 1) реализуют согласно существующим стандартам получения образцов в лаборатории или по техническим условиям. Затем на зафиксированный образец воздействуют косопадающим светом 2, который подают на неравномерный профиль 3 бумаги под углом 20-40°. Подачей косопадающего света 2 получают светотеневое изображение 6 в виде теней 4 и выступов 5 на профиле поверхности 3 бумаги. Выступы 5 соответствуют светлой области на поверхности бумаги. Полученное светотеневое изображение на стадии цифровой обработки 7 разделяют на матрицу, которая состоит из ячеек 8. Каждая ячейка содержит точки с разной интенсивностью света от 0 - черный цвет до 255 - белый цвет. С помощью цифровой программы распознавания оттенков серого цвета определяют интенсивность света в каждой ячейке матрицы 10, разделенной на пиксели. Определяют моду распределения интенсивности света в каждой ячейке матрицы 10. Далее светотеневое изображение преобразовывают в таблицу со значениями интенсивности света каждой ячейки матрицы 9. Затем по данным интенсивности света каждой ячейки строят диаграмму распределения интенсивности света 11. Индекс формования поверхности определяют отношением моды диаграммы распределения интенсивности света поверхности бумаги в процентах повторения интенсивности света, поделенной на количество интервалов 12 (фиг. 1). Для оценки поверхности лицевой стороны бумаги измерения проводят с двух противоположных сторон для машинного направления IMD_лицевая, а затем определяют средний индекс формования поверхности, и с двух противоположных сторон для поперечного направления также с определением среднего индекса формования поверхности в поперечном направлении ICD_лицевая, после чего подобным образом проводят четыре замера над тыльной стороной бумаги IMD_тыльная, ICD_тыльная). По найденным индексам судят о равномерности поверхности.

Заданные свойства бумаги получают путем подготовки образца согласно международным и российским стандартам. Подготовку основного и поверхностного слоя осуществляют в экспериментальной лаборатории подготовки волокнистой суспензии и получения образцов волокнистого целлюлозосодержащего материала согласно международным и Российским стандартам. Вес абсолютно сухого волокна в образце и в полуфабрикате определяют в граммах по ISO 638 (Paper, board and pulps - Determination of dry matter content - Oven-drying method), влажность образцов контролируют согласно ISO 287 в процентах (Paper and board - Determination of moisture content of a lot - Oven-drying method). Бумажную массу подготавливают при определенной концентрации ISO 4119 (Pulps- Determination of stock concentration). Подготовка массы включает в себя роспуск согласно стандарту ISO 5263-1 (Pulps - Laboratory wet disintegration - Part 1: Disintegration of chemical pulps), размол согласно стандарту ISO 5264-2 (Pulps - Laboratory beating - Part 2: PFI mill method). Из подготовленной бумажной массы выполняют многослойные отливки в листоотливном аппарате согласно ISO 5269-2 (Pulps - Preparation of laboratory sheets for physical testing - Part 2: Rapid-Köthen method). Если бумага произведена в условиях предприятия, то ее подготовка соответствует техническим условиям производства.

После получения первого светотеневого изображения образец переворачивают на 180° для повторного получения изображения. По двум изображениям формируют значение индекса формования поверхности лицевой стороны в поперечном направлении. Затем образец поворачивают на 90° для получения первого светотеневого изображения лицевой стороны в продольном направлении, снова переворачивают на 180° для получения второго светотеневого изображения лицевой стороны в продольном направлении. Подобные операции производят с тыльной стороной бумаги и получают светотеневые изображения в продольном и поперечном направлениях.

Полученные светотеневые изображения на стадии цифровой обработки 7 разделяют на матрицу, которая состоит из ячеек 8. Каждая ячейка содержит точки с разной интенсивностью света от 0 (черный цвет) до 255 (белый цвет). С помощью цифровой программы, например, программы с открытым исходным кодом ImageJ, распознавания оттенков серого цвета определяют интенсивность света в каждой ячейке матрицы 10, которая разделена на пиксели. При последующих расчетах используют моду распределения интенсивности света в каждой ячейке матрицы 10. В результате светотеневое изображение преобразовывают в таблицу со значениями интенсивности света каждой ячейки матрицы 9. Затем по данным интенсивности света каждой ячейки строят диаграмму распределения интенсивности света 11.

Индекс формования поверхности определяют отношением моды диаграммы распределения интенсивности света поверхности бумаги (в процентах повторения интенсивности света), поделенной на количество интервалов 12. Для оценки поверхности лицевой стороны бумаги измерения проводят с двух противоположных сторон для машинного направления IMD_лицевая, а затем определяют средний индекс формования поверхности, и с двух противоположных сторон для поперечного направления также с определением среднего индекса формования поверхности в поперечном направлении ICD_лицевая, после чего подобным образом проводят четыре замера над тыльной стороной бумаги IMD_тыльная, ICD_тыльная.

Таким образом, определяют неоднородность поверхности волокнистого композиционного материала по которой прогнозируют печатно-технические свойства бумаги и картона. Способ может применяться при контроле качества поверхности бумаги и картона. Метод повышает точность оптического способа измерения неразрушающего метода контроля бумаги, а именно ее поверхности.

Варианты использования:

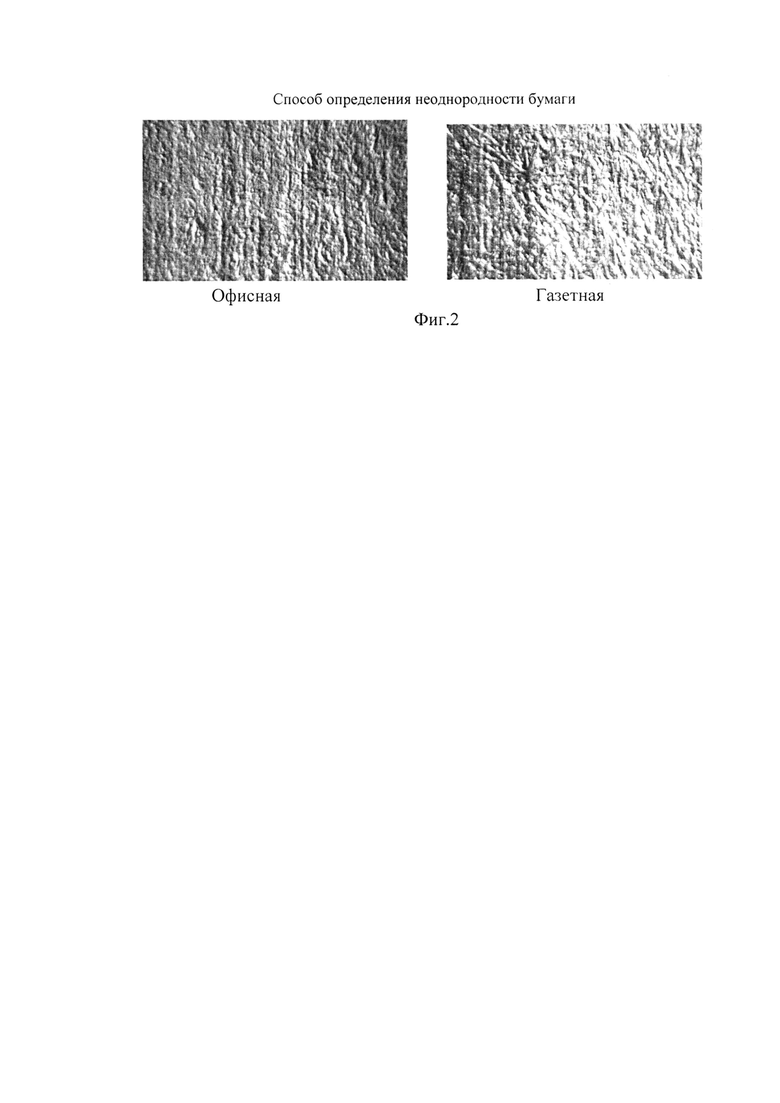

1. Способ контроля неоднородности поверхности офисной бумаги «Снегурочка» (фиг. 2).

Способ определения неоднородности офисной бумаги, заключающийся в подготовке образцов для исследования по технологическим условиям предприятия, производителя бумаги «Снегурочка», освещении офисной бумаги светом с последующей регистрацией отраженного от офисной бумаги света и цифровой обработкой изображения с определением индекса формования. На образец воздействуют косопадающим светом, который падают на бумагу под углом 20°, с получением неравномерного светотеневого изображения в виде теней от выступов на поверхности офисной бумаги, после чего изображение разделяют на матрицу, в которой исследуют каждую ячейку с определением интенсивности света, по значениям которых выстраивают кривую распределения интенсивности света с последующим определением индекса формования поверхности офисной бумаги, причем для оценки поверхности лицевой стороны офисной бумаги измерения проводят с двух противоположных сторон для машинного направления, а затем определяют средний индекс формования поверхности офисной бумаги, и с двух противоположных сторон для поперечного направления также с определением среднего индекса формования поверхности офисной бумаги в поперечном направлении, после чего подобным образом проводят четыре замера над тыльной стороной офисной бумаги.

2. Способ контроля неоднородности поверхности газетной бумаги (фиг. 2).

На образец воздействуют косопадающим светом, который падают на газетную бумагу под углом 40°, с получением неравномерного светотеневого изображения в виде теней от выступов на поверхности газетной бумаги, после чего изображение разделяют на матрицу, в которой исследуют каждую ячейку с определением интенсивности света, по значениям которых выстраивают кривую распределения интенсивности света с последующим определением индекса формования поверхности газетной бумаги, причем для оценки поверхности лицевой стороны газетной бумаги измерения проводят с двух противоположных сторон для машинного направления, а затем определяют средний индекс формования поверхности газетной бумаги, и с двух противоположных сторон поперечного направления также с определением среднего индекса формования поверхности газетной бумаги в поперечном направлении, после чего подобным образом проводят четыре замера над тыльной стороной газетной бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ МИКРОСТРУКТУРЫ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2795190C1 |

| СПОСОБ ПОДГОТОВКИ ПОПЕРЕЧНОГО СРЕЗА ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2019 |

|

RU2723972C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЫЛИМОСТИ БУМАГИ | 2009 |

|

RU2410686C1 |

| Способ введения наполнителя при аэродинамическом формовании бумаги | 2016 |

|

RU2633535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СУММЫ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ ПОЛИМЕТАКРИЛАТНОЙ МАТРИЦЫ | 2015 |

|

RU2613762C1 |

| СПОСОБ ПОДГОТОВКИ МИКРОСТРУКТУРЫ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2835897C1 |

| Гибкий многослойный тонкопленочный световозвращающий материал, способ получения световозвращающего материала и устройство для его получения | 2017 |

|

RU2660048C1 |

| ЯЩИК ГИДРОПЛАНОК БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1999 |

|

RU2150539C1 |

| СПОСОБ СНИЖЕНИЯ ЗРИТЕЛЬНОГО УТОМЛЕНИЯ | 2008 |

|

RU2376633C2 |

Изобретение относится к оптической контролирующей системе для измерения неоднородности поверхности волокнистого композиционного материала. На зафиксированный образец воздействуют косопадающим светом 2, который подают на неравномерный профиль 3 бумаги под углом 20-40°, получают светотеневое изображение 6 в виде теней 4 и выступов 5 на профиле поверхности 3 бумаги. Светотеневое изображение разделяют на матрицу, состоящую из ячеек 8. Каждая ячейка содержит точки с разной интенсивностью света, при этом определяют интенсивность света в каждой ячейке матрицы 10, разделенной на пиксели, определяют моду распределения интенсивности света в каждой ячейке матрицы 10, преобразовывают светотеневое изображение в таблицу со значениями интенсивности света каждой ячейки матрицы 9, и по данным интенсивности света каждой ячейки строят диаграмму распределения интенсивности света 11. Для оценки поверхности лицевой стороны бумаги измерения проводят с двух противоположных сторон для машинного направления IMD_лицевая, а затем определяют средний индекс формования поверхности, и с двух противоположных сторон для поперечного направления также с определением среднего индекса формования поверхности в поперечном направлении ICD_лицевая, после чего подобным образом проводят четыре замера над тыльной стороной бумаги IMD_тыльная, ICD_тыльная). Техническим результатом является повышение точности измерения неоднородности поверхности бумаги и картона. 2 ил.

Способ определения неоднородности поверхности бумаги, заключающийся в подготовке образцов для исследования, освещении бумаги под углом с последующей регистрацией отраженного от бумаги света и цифровой обработкой изображения с определением индекса формования, отличающийся тем, что на образец воздействуют косопадающим светом, который подают на бумагу под углом 20-40°, с получением неравномерного светотеневого изображения в виде теней от выступов на поверхности бумаги, после чего изображение разделяют на матрицу, в которой исследуют каждую ячейку с определением интенсивности света, по значениям которых выстраивают кривую распределения интенсивности света с последующим определением индекса формования поверхности, причем для оценки поверхности лицевой стороны бумаги измерения проводят с двух противоположных сторон для машинного направления с определением среднего индекса формования поверхности, и с двух противоположных сторон для поперечного направления также с определением среднего индекса формования поверхности в поперечном направлении, после чего подобным образом проводят четыре замера над тыльной стороной бумаги.

| US 5899959 A, 04.05.1999 | |||

| Струйный аппарат для пневмотранспорта сыпучих материалов | 1976 |

|

SU650906A1 |

| 0 |

|

SU169790A1 | |

Авторы

Даты

2025-03-05—Публикация

2024-05-07—Подача