Изобретение относится к области коррозионных испытаний и, в частности, к металлографическим (оптическим) методам исследования морфологии коррозионного повреждения и может быть использовано в химической, нефтехимической, энергетической, машиностроительной и металлургической промышленности, на объектах транспорта для контроля качества и оценки работоспособности материалов, при прогнозировании эксплуатационной надежности изготовленных из них деталей и узлов машин производственного назначения. Способ определения коррозионной повреждаемости материалов позволяет одновременно эффективно оценивать целый ряд параметров - показателей коррозии и коррозионной стойкости, например, таких как: скорости сплошной, питтинговой, межкристаллитной коррозии и так далее.

Известен способ испытания автолистовых сталей на стойкость против атмосферной коррозии (RU 2448338 С1, МПК G01N 17/00, дата подачи заявки 15.11.2010), в котором изготавливают образец и проводят подготовку его рабочей поверхности, изолируют торцевые и одну широкую грани образца нанесением расплавленного осмоленного парафина. Затем осуществляют измерение площади рабочей поверхности. Далее взвешивают образец и погружают его в 3,5% раствор NaCl в вертикальном или строго горизонтальном положении с выдержкой в течение 10 минут. Затем извлекают образец из раствора на воздух с выдержкой в течение 50 минут. При этом погружение и извлечение образца проводят циклически. Далее осуществляют сушку после последнего цикла и взвешивание. Затем определяют коррозионную стойкость по удельному привесу.

Известен способ коррозионных испытаний материалов (см., например, RU 2235309 С1, МПК G01N 17/00, дата подачи заявки 03.12.2003; RU 2361191C1, МПК G01N 17/02, дата подачи заявки 11.01.2008), сущность которого заключается в том, что испытуемый образец подвергают в течение определенного времени воздействию агрессивной среды, определяют изменение массы образца и по нему судят о скорости коррозии.

Известен способ определения скорости коррозии металлов и сплавов (RU 2019815C1, МПК G01N 17/00, дата подачи заявки 27.08.1997), заключающийся в том, что эталонный и исследуемый образцы размещают в коррозионной среде и подключают их к источнику напряжения. На эталонном образце поддерживают потенциал, равный потенциалу коррозии исследуемого образца, выдерживают заданное время, измеряют величину тока на эталонном образце и по его величине судят о скорости коррозии.

Основным недостатком данных способов является то, что в результате испытания определяют интегральный параметр (привес, потеря массы, изменение электрохимических характеристик), относящийся ко всей контактирующей с агрессивной средой поверхности образца, а в качестве дифференциального показателя коррозии (скорости коррозии) используют вычисленное отношение интегрального параметра ко времени взаимодействия образца с агрессивной средой. Таким образом, все упомянутые способы не позволяют выделить вид коррозии (сплошная, пятнами, питтинговая и так далее), играющий основную роль в данном испытании, и, как следствие, даже не предусматривают возможности определения количественных показателей, характеризующих рельеф коррозионных повреждений (максимальные глубина и скорость проникновения питтинга, максимальный размер поперечника питтинга в устье, глубина и скорость проникновения межкристаллитной коррозии и так далее).

Кроме того, в случае коррозионностойких материалов, например, алюминиевых сплавов, или невозможности использования достаточно крупных образцов, потеря массы в результате коррозии становится заметна только при длительных испытаниях (до 90 суток в случае алюминиевых сплавов).

Целью настоящего изобретения является создание способа определения коррозионной повреждаемости материалов, позволяющего одновременно эффективно численно оценивать целый ряд параметров - показателей коррозии и коррозионной стойкости, например, таких как: скорости сплошной, питтинговой, межкристаллитной коррозии и так далее.

Поставленная цель достигается тем, что способ определения коррозионной повреждаемости материалов, согласно изобретению, заключается в том, что на конфокальном лазерном сканирующем микроскопе производят панорамную 3D съемку рельефа всей поверхности образца, контактировавшей с коррозионной средой, а количественные оценки коррозионной повреждаемости материала делают на основе анализа полученного трехмерного изображения с учетом базового уровня, отсчитываемого от уровня материала заливки образца.

Пример конкретного выполнения способа.

В качестве образцов использовали заготовки круглого сечения диаметром 2 мм, изготовленные из чистого магния и магниевого сплава AZ81. Образцы заливали в эпоксидную смолу, а затем изготавливали шлиф до тонкой полировки на бархате с суспензией с дисперсностью частиц 1 мкм. После этого готовый шлиф выдерживали в коррозионной среде (0,9NaCl) в течение 24 часов. В процессе коррозионных испытаний происходило повреждение поверхности образца, а заливка оставалась нетронутой, что обеспечивало необходимую «точку отсчета» на поверхности заливки.

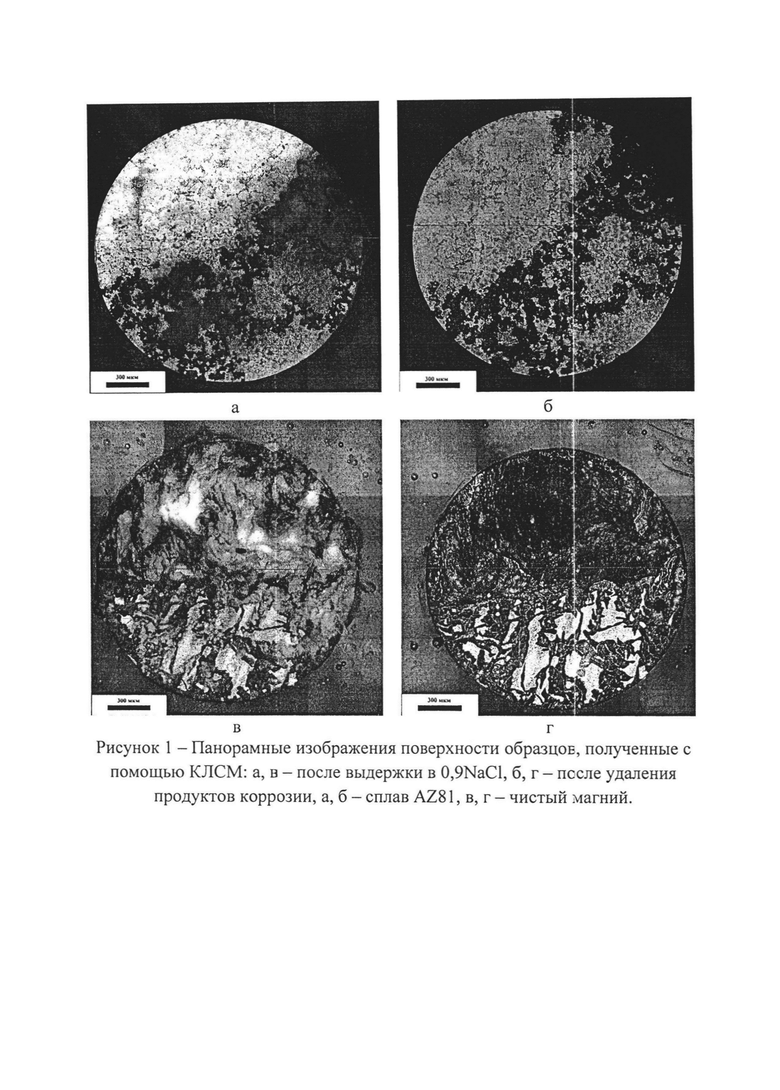

После выдержки шлифа в коррозионной среде была произведена съемка всей поверхности образца с продуктами коррозии на конфокальном лазерном сканирующем микроскопе (КЛСМ) LEXT OLS4000 (Olympus). При диаметре образца 2 мм и увеличении ×400 для этого было необходимо осуществить построение панорамного изображения из 16 кадров (4×4). Полученные таким образом изображения, содержат информацию о цвете и яркости каждой точки изображения (см. рис. 1), а также ее точном положении в трехмерном пространстве, т.е. координаты X, Y и Z. Фактически, данные изображения представляют собой топографические карты поверхности образца, позволяющие оценить параметры профиля рельефа поверхности в произвольном сечении (см. рис. 2).

После получения изображений с образца удалили продукты коррозии реактивом для магния и его сплавов по ГОСТ 9.907-2007 (состав реактива для удаления продуктов коррозии: 200 г оксида хрома (VI) (CrO3)+10 г азотнокислого серебра (Ag2NO3)+до 1000 см3 дистиллированной воды при температуре 20-25°С) и для всей поверхности образца снова построили панорамное изображение при помощи КЛСМ.

Анализ полученных трехмерных панорамных изображений позволяет получить количественные показатели коррозии и коррозионной стойкости: по глубине проникновения сплошной коррозии рассчитать ее линейную скорость, по максимальной глубине питтинга - минимальное время проникновения питтинга на допустимую (заданную) глубину, по глубине проникновения межкристаллитной коррозии - скорость проникновения, время проникновения на допустимую (заданную) величину, время снижения механических свойств до допустимого (заданного) уровня, для коррозионного растрескивания по глубине (длине) трещин - скорость роста трещин и время до появления первой трещины и так далее.

Как видно на рисунке 1а, в после коррозионных испытаний в реактиве 0,9NaCl с выдержкой в 24 часа, на поверхности сплава AZ81 и чистого магния образовались области нескольких характерных типов (рис. 1а, в): 1) слабо поврежденные участки, 2) темные фрагменты коррозионного повреждения, 3) продукты коррозии (ПК) черного, белого или светло-голубого цвета.

После удаления продуктов коррозии на панорамном изображении можно выделить 2 характерные области (рис. 1б, г): 1) слабо поврежденные участки, 2) темные фрагменты коррозионного повреждения.

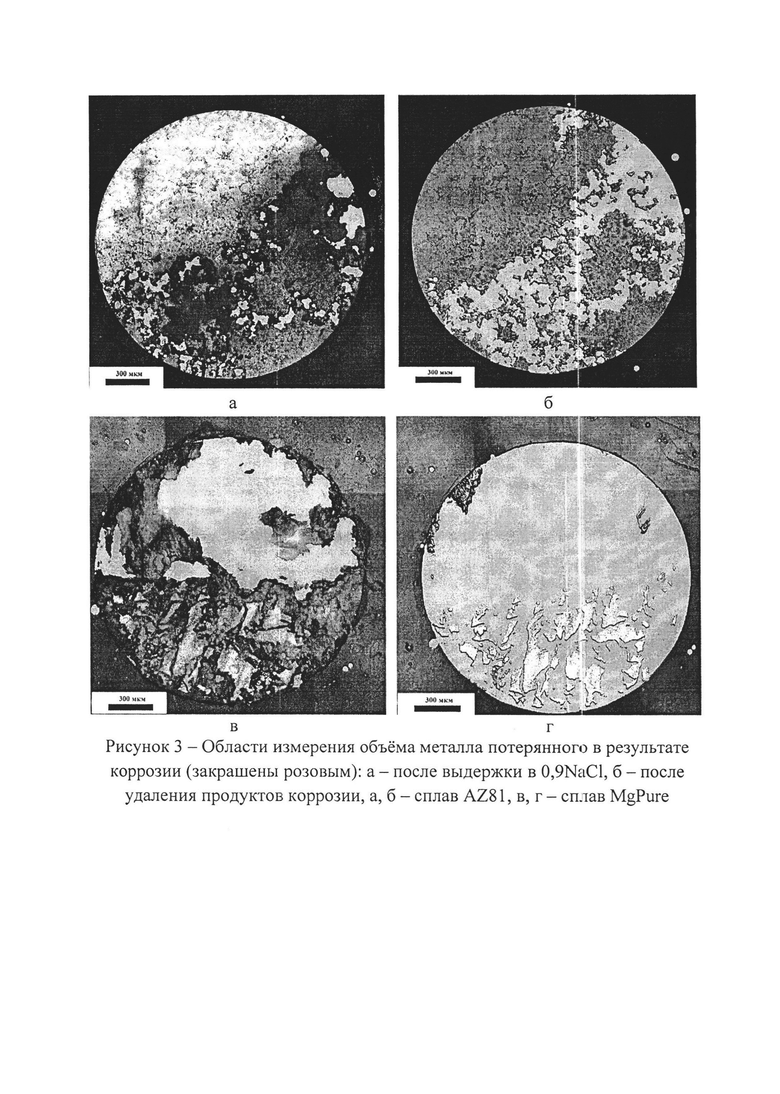

В качестве иллюстрации возможностей способа произвели измерение и численный расчет объема металла потерянного в результате коррозии. Для этого в программном обеспечении микроскопа, используя профили рельефа, полученных изображений, установили «базовую плоскость» -горизонтальную плоскость, параллельную поверхности шлифа, положение которой по вертикальной оси Z совпадает с положением поверхности заливки шлифа (см. горизонтальные участки поверхности в начале и в конце профилей на рис. 2). Затем на 2D изображении образца выделили область анализа, ограничивающую исследуемый металл, для исключения артефактов, связанных с неровностями на заливке (см. вертикальные линии на гистограмме рис. 2). В результате, измеряли объем потерянного металла, т.е. объем пространства, ограниченный «базовой плоскостью» сверху и поврежденной поверхностью металла, снизу (см. область, залитую розовым цветом, находящуюся под «базовой плоскостью» на рис. 2).

На профилях, соответствующих образцам до удаления ПК (см. рис. 2а и в) видны отклонения от «базовой плоскости» как вверх, так и вниз. Это свидетельствует о том, что при коррозионных процессах происходило как растворение металла, так и оседание продуктов коррозии, в том числе на неповрежденных областях металла. Как видно на соответствующих профилях (см. рис. 2б и г) после удаления ПК на поверхности образца остаются только выеденные коррозией области, что позволяет рассчитать истинный объем потерянного в результате коррозии металла. Из таблицы 1 следует, что после удаления ПК измеряемый объем существенно выше. Это же наглядно продемонстрировано на рис. 3, на котором розовым цветом закрашены области, находящиеся ниже «базовой плоскости».

Исходя из вышеизложенного, можно сделать вывод, что цель настоящего изобретения - создание способа определения коррозионной повреждаемости материалов, позволяющего одновременно эффективно численно оценивать целый ряд параметров - показателей коррозии и коррозионной стойкости, например, таких как: скорости сплошной, питтинговой, межкристаллитной коррозии и так далее - достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления локализованной коррозией в магниевых сплавах | 2023 |

|

RU2807803C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ СТОЙКОСТИ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ В ГАЛОГЕНОСОДЕРЖАЩИХ СРЕДАХ | 2008 |

|

RU2403557C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СТАЛЬНЫХ ИЗДЕЛИЙ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2149400C1 |

| Способ определения степени износа оборудования под воздействием коррозии | 2022 |

|

RU2796240C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| Установка для изучения влияния жидкостей на материалы | 2020 |

|

RU2744883C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОЙ И ХРУПКОЙ СОСТАВЛЯЮЩИХ ДЕФОРМАЦИИ В ИСПЫТАНИЯХ НА УДАРНЫЙ ИЗГИБ | 2016 |

|

RU2623711C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ | 2012 |

|

RU2504772C1 |

Изобретение относится к области коррозионных испытаний. Способ определения коррозионной повреждаемости материалов включает изготовление образца, подготовку его рабочей поверхности - шлифа, выдержку в коррозионной среде, удаление продуктов коррозии, отличается тем, что далее на конфокальном лазерном сканирующем микроскопе производят панорамную 3D съемку рельефа всей поверхности образца, контактировавшей с коррозионной средой, а количественные оценки коррозионной повреждаемости материала делают на основе анализа полученного трехмерного изображения с учетом базового уровня, отсчитываемого от уровня материала заливки образца. Техническим результатом является создание ускоренного способа определения коррозионной повреждаемости материалов, позволяющего одновременно эффективно численно оценивать целый ряд параметров. 3 ил., 1 табл.

Способ определения коррозионной повреждаемости материалов, включающий изготовление образца, подготовку его рабочей поверхности - шлифа, выдержку в коррозионной среде, удаление продуктов коррозии, отличающийся тем, что далее на конфокальном лазерном сканирующем микроскопе производят панорамную 3D съемку рельефа всей поверхности образца, контактировавшей с коррозионной средой, а количественные оценки коррозионной повреждаемости материала делают на основе анализа полученного трехмерного изображения с учетом базового уровня, отсчитываемого от уровня материала заливки образца.

| CN 102692184 A, 26.09.2012 | |||

| С.В | |||

| Панин, О.В | |||

| Старцев, А.С | |||

| Кротов, И.М | |||

| Медведев, А.С | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ СПЛАВОВ | 2007 |

|

RU2354957C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ | 2012 |

|

RU2504772C1 |

Авторы

Даты

2020-06-29—Публикация

2018-05-21—Подача